II Relazione L37 I anno - Regione Marche > …agri.marche.it/Aree tematiche/ricerca e...

Transcript of II Relazione L37 I anno - Regione Marche > …agri.marche.it/Aree tematiche/ricerca e...

L.R. N. 37/99:

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E

DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE

Seconda Relazione

sull’attività svolta e risultati ottenuti I anno di progetto (giugno 2007 / maggio 2008)

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

1

Indice

1.

2.

3.

4.

5.

6.

2.1

2.2

2.3

3.1

3.2

3.3

3.4

4.1

4.2

6.1

3.2.1

3.3.1

3.3.2

3.3.3

4.1.1

4.1.2

4.1.3

4.1.4

4.1.5

4.1.6

4.1.7

4.1.8

4.2.1

6.1.1

6.1.2

6.1.3

6.1.4

6.1.5

6.1.6

PREMESSA

I REFLUI E I SOTTOPRODOTTI DEL FRANTOIO OLEARIO

Problematiche generali

Caratteristiche chimiche fisiche delle acque di vegetazione

Caratteristiche chimiche fisiche delle sanse vergini

TECNOLOGIE INNOVATIVE A BASSO IMPATTO AMBIENTALE PER IL

TRATTAMENTO DELLE SANSE

Smaltimento sul terreno.

Trattamento

Compostaggio

Utilizzo Energetico

Incenerimento/Combustione

Pirolisi/Gassificazione

Digestione anaerobica

Indagine conoscitiva del sansificio operante nelle province di Ascoli Piceno e Fermo

TRATTAMENTO DEI REFLUI

Trattamento delle acque di vegetazione.

Filtrazione

Separazione su membrana

Trattamento a fanghi attivi

Trattamento anaerobico

Precipitazione

Flocculazione

Incenerimento

Distillazione/Evaporazione

Utilizzo agronomico delle acque di vegetazione

Compostaggio delle A.V.

REIMPIEGO E APPLICAZIONE DEI SOTTOPRODOTTI

RECUPERO DEI COMPOSTI DI PREGIO

Differenti metodi di applicazione

Bio-ammendamento e compostaggio

Fermentazione allo stato solido

Essiccamento

Disoleazione

Gassificazione

Monitoraggio e Controllo

Pag. 3

Pag. 5

Pag. 5

Pag. 8

Pag. 11

Pag. 14

Pag. 14

Pag. 15

Pag. 15

Pag. 16

Pag. 19

Pag. 20

Pag. 20

Pag. 21

Pag. 24

Pag. 25

Pag. 26

Pag. 26

Pag. 27

Pag. 27

Pag. 28

Pag. 28

Pag. 28

Pag. 29

Pag. 30

Pag. 32

Pag. 33

Pag. 34

Pag. 36

Pag. 36

Pag. 37

Pag. 37

Pag. 37

Pag. 37

Pag. 38

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

2

7.

8.

7.1

7.2

7.3

7.4

7.5

6.1.7 Catalogo e Database

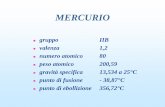

MERCATO DEI NUOVI PRODOTTI

Costi di incenerimento

Costi di gassificazione-pirolisi

Costi di trattamenti meccanici

Costi di compostaggio

Costi della digestione anaerobica (AD)

BIBLIOGRAFIA

Pag. 38

Pag. 39

Pag. 40

Pag. 41

Pag. 42

Pag. 42

Pag. 44

Pag. 46

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

3

1. PREMESSA I sottoprodotti dell’industria olearia sono costituiti da acqua di vegetazione, sansa vergine, sansa

esausta e nocciolino. Tali sottoprodotti si rendono disponibili, annualmente, nell’arco di un

ristretto lasso di tempo tra la metà di ottobre e la fine di febbraio.

L’attività molitoria nelle provincie Ascoli Piceno e Fermo ha prodotto nell’anno 2007/2008 circa

66.000 q di sansa e 73.678 q di acque di vegetazione. L’introduzione delle nuove tecnologie di

molitura a basso consumo di acqua sta cambiando la tipologia dei sottoprodotti; dal processo di

molitura si ottiene una mistura semisolida che contiene le sanse, le acque inerenti le drupe ed

eventuale acqua di rete. Il principale residuo è la sansa, che ha caratteristiche ed umidità

differenti a seconda del processo di spremitura adottato.

L’attività di indagine ha rilevato (I Relazione) che il 47% delle aziende possiede impianti

tradizionali, il 44% impianti continui di cui 24% a risparmio d’acqua e 9% sia tradizionali che

continui. Le sanse vergini, sia quelle provenienti dai sistemi continui che tradizionali, vengono

principalmente destinate (67%) ai sansifici ad una lavorazione che, mediante l’uso di esano,

permette di estrarre l’olio in esse ancora contenuto.

La struttura di questo segmento della filiera ha subito negli ultimi decenni un consistente

processo di ristrutturazione che ha ridotto il numero di impianti attivi, infatti, nelle province di

Ascoli Piceno e Fermo, vi è un unico sansificio sito in località Valtesino. La produzione di olio

di sansa, sta diventando sempre meno renumerativa, soprattutto per via dei recenti regolamenti

nazionali e comunitari, più restrittivi nei confronti della commercializzazione dell’olio di sansa.

Il processo produttivo dell’olio di sansa prevede una fase di essicazione, che porta l’umidità

residua della sansa all’8-12%, una fase di estrazione dell’olio mediante solvente seguita dalla

distillazione, per recuperare il solvente, ed una raffinazione dell’olio estratto per farlo divenire

commestibile. La sansa inoltre è sparsa al suolo ai fini agronomici (11%), venduta ai privati e/o

Az. Agricole (11%) e solo il 2% è utilizzata come combustibile. Pertanto, è importante

un’opportuna rivalutazione di questi scarti, in termini energetici, sia per la produzione di

elettricità e/o calore, sia per la trasformazione in biogas e fertilizzante per i campi, può

concentrare in ambiti locali l’offerta di questo tipo di biomassa e la relativa domanda, creando la

possibilità di innescare una filiera agro-energetica con risvolti positivi per le utenze del

comprensorio di riferimento. L’acqua di vegetazione, invece, è sparsa al suolo per fini

agronomici dall’87% delle aziende, mentre il restante 13% è smaltita come rifiuto,

rispettivamente 8% attraverso il depuratore comunale e il 5% mediante un sito di depurazione

privato. Lo smaltimento dei reflui è stato ed è tuttora oggetto di Leggi e Normative, in continua

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

4

evoluzione, tenuto conto del loro carico potenzialmente inquinante. I reflui oleari, considerati

reflui industriali, dovevano essere sottoposti a depurazione prima del loro rilascio nei corpi idrici

e sottostare ai parametri imposti dalla Legge Merli. Nonostante le ricerche teoriche ed

applicative svolte soprattutto negli anni ’80, non sempre esiste una tecnologia che, da sola, possa

risolvere il problema. Occorre, quindi, sottoporre il refluo a trattamenti successivi, con

conseguente innalzamento dei costi di smaltimento. In questo quadro è da sottolineare il fatto che

i reflui oleari, se considerati sotto l’aspetto della sostanza organica e degli elementi nutritivi in

essi contenuti, costituiscono una materia prima dalla quale possono ottenersi ammendanti,

biomasse e composti ad alto valore aggiunto. Nella filosofia che sia meglio recuperare piuttosto

che distruggere e che solo il completo recupero possa salvaguardare l’ambiente, sono state

proposte diverse soluzioni per il riciclo dei reflui di frantoio, alcune delle quali ancora bisognose

di studio e/o di verifica. Tali soluzioni, prospettate dalla letteratura internazionale, possono

essere riassunte come:

- impiego agronomico diretto del refluo tal quale come fertirrigante o ammendante;

- uso come ammendante dopo compostaggio od altri trattamenti;

- utilizzo come substrato per la produzione di biomasse microbiche, algali e fungine;

- recupero e/o produzione di composti ad alto valore aggiunto per l’industria

alimentare, farmaceutica e cosmetica.

Tenuto conto delle quantità di refluo disponibili, lo spandimento diretto in campo e l’eventuale

compostaggio sono le alternative che presentano maggiori possibilità di successo per la

soluzione del problema, anche se non sono da sottovalutare le tecnologie mirate all’ottenimento

di prodotti da impiegare in altri settori produttivi. Nello specifico, nel Capitolo 2 dopo un

inquadramento delle problematiche generali del settore oleario, sono state analizzate le tipologie

dei sottoprodotti e le loro caratteristiche chimiche-fisiche. Nei Cap. 3 e 4, sono riportati i

possibili riutilizzi, rispettivamente per le sanse e le acque di vegetazione (AV), attraverso

l’analisi della letteratura esistente e in linea con la normativa vigente. Si evidenzia anche un

quadro interessante per l’utilizzo energetico sia delle sanse vergini, provenienti da processi di

spremitura tradizionale (con umidità del 27% circa), che esausta. Nel capitolo 3 è riportata

anche un’indagine conoscitiva dei principali processi di riutilizzo della sansa presso il’unico

sansificio operante sul territorio delle province di Ascoli Piceno e Fermo. Nel capitolo 6,

l’interesse è rivolto verso gli estratti di acque di vegetazione che hanno una potente attività

antiossidante e potrebbero, pertanto, rappresentare una fonte poco costosa, ma ancora non

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

5

sfruttata, di antiossidanti naturali. Nel capitolo 7, sono riportati i costi dei principali processi di

reimpiego/riciclo dei sottoprodotti dell’industria olearia.

2. I REFLUI E I SOTTOPRODOTTI DEL FRANTOIO OLEARIO

2.1 Problematiche generali

Il processo di estrazione degli oli vergini d’oliva si avvale di diverse tipologie di impianti

riconducibili a tre sistemi: pressione, centrifugazione e percolamento-centrifugazione.

Gli impianti di estrazione per pressione, di tipo discontinuo, sono stati estesamente utilizzati fino

agli anni settanta, quando iniziarono a diffondersi gli impianti di tipo continuo con sistema

estrazione per centrifugazione o misto percolamento-centrifugazione.

Il maggio impiego di manodopera, la minore capacità lavorativa oraria e, in generale, la più

difficile gestione del processo di estrazione negli impianti a pressione, hanno portato in questi

ultimi anni a una graduale sostituzione degli impianti tradizionali con quelli a ciclo continuo, e

su di essi si è concentrato, prioritariamente se non esclusivamente, l’interesse all’innovazione da

parte delle principali industrie del settore.

Le acquisizioni scientifiche e la valorizzazione dell’olio extravergine d’oliva nell’alimentazione,

in riferimento alla particolare composizione in acidi grassi e alla presenza di importanti

componenti minori (tocoferoli, polifenoli) hanno fatto si che anche l’evoluzione della tecnologia

di estrazione a ciclo continuo si orientasse verso la realizzazione di sistemi di lavorazione in

grado di preservare il più possibile nell’olio d’oliva i componenti che lo rendono unico rispetto

agli altri oli.

L’esigenza di migliorare la qualità dell’olio ha spinto, dunque, le industrie a realizzare decanter

(estrattori centrifughi ad asse orizzontale) funzionanti con bassa o nulla quantità di acqua di

processo (acqua di rete aggiunta) e a introdurre sistemi basati sul riciclo delle acque di

vegetazione, con lo scopo di limitare la perdita delle sostanze fenoliche nelle acque di

vegetazione e di ridurre il volume di reflui da smaltire.

Tali innovazioni tecnologiche hanno portato a un cambiamento nella tipologia dei reflui del

frantoio oleario. Dal processo di estrazione si possono, infatti, ottenere acque di vegetazione e

sanse vergini più o meno umide in funzione del sistema di estrazione adottato (pressione,

centrifugazione con decanter a tre fasi o a risparmio d’acqua), oppure, solo sanse vergini molto

umide (centrifugazione con decanter a due fasi) (Fig. 1).

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

6

Fig. 1. Reflui prodotti nel processo di estrazione degli oli vergini d’oliva.

Le caratteristiche dei sottoprodotti e dei reflui variano in funzione del tipo di impianto. Le

differenze tra i diversi sistemi di estrazione sono sostanzialmente relative alla quantità di acqua

di vegetazione prodotta e al contenuto in umidità delle sanse vergini. Nel sistema tradizionale per

pressione, l’estrazione avviene senza aggiunta di acqua di processo (ad eccezione di una piccola

quantità utilizzata alla fine della fase di pressione. Pertanto, l’acqua di vegetazione che si ottiene

è rappresentata essenzialmente dall’acqua di costituzione dell’olive stesse. La quantità che se ne

ottiene risulta contenuta mentre, la sansa vergine presenta un’umidità del 25 – 30%. La

valutazione della quantità dei reflui prodotti con impianto a pressione è riportata nella Fig. 2.

Acqua di rete

Olive 100

Pasta di

Olive

Ricevimento

Stoccaggio

Lavaggio

Molitura

Gramolazione

Estrazione per pressione

Olio

Mosto

Separazione centrifuga

Olio

Grezzo 20

Foglie

Azione di lavaggio

Sansa

Vergine 35

Acqua di

vegetazione 45

Defogliazione

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

7

Fig 2. Bilancio di massa medio del sistema di estrazione per pressione.

Nei sistemi di estrazione per centrifugazione la quantità di acqua aggiunta durante l’invio della

pasta al decanter varia entro limiti molto ampi in funzione al tipo di decanter e della umidità

della pasta olearia.

In Fig 3 sono riportati i bilanci di massa relativi ai tre sistemi di estrazione per centrifugazione

(tre fasi, due fasi e risparmio d’acqua). I decanter attualmente utilizzati nel ciclo continuo

vengono distinti, in base al tipo di separazione effettuata, in decanter funzionanti a tre fasi e

decanter 2 fasi. Nel primo caso la pasta olearia immessa nel decanter subisce una separazione in

tre frazioni (impropriamente dette fasi): l’olio-mosto che sarà avviato al separatore (estrattore

centrifugo ad asse verticale), l’acqua di vegetazione, anche essa avviata al separatore, e la sansa

più o meno umida. Nel secondo caso, invece, il decanter separa la pasta olearia in “due fasi“:

l’olio-mosto e la sansa molto umida contenente anche l’acqua di vegetazione. Negli ultimi anni

sono stati introdotti sistemi di estrazione a “tre fasi a risparmio acqua”, detti anche a “due fasi e

mezzo”, che danno luogo comunque a tre fasi in uscita ma che utilizzano volumi di acqua ridotti

rispetto ai tradizionali sistemi a tre fasi. Il sistema a “tre fasi” tradizionale è quello che produce

il maggior quantitativo di acqua di vegetazione, poiché sono elevati i volumi di acqua di

processo utilizzata per la fluidificazione della pasta durante l’estrazione centrifuga.

Talvolta, il rapporto pasta di olive/acqua di processo può essere anche 1:1. Le sanse che si

ottengono con questo sistema presentano un contenuto in umidità che può raggiungere il 48 –

54%, più elevato rispetto a quelle ottenute con sistema per pressione. Nel sistema a “tre fasi a

risparmio di acqua” la quantità di acqua di vegetazione si riduce notevolmente poiché si adottano

rapporti pasta di olive/acqua di processo più elevati.

Il contenuto in umidità della sansa risulta essere del 50- 52 %. Nel sistema di estrazione a “due

fasi” non si produce acqua di vegetazioni ma sansa con umidità elevata, variabile dal 58 al 70 %.

Nel sistema di estrazione misto (percolamento-centrifugazione) l’olio estratto per percolamento

in genere non supera l’80% del totale, pertanto, la pasta di olive contiene almeno 20% di olive

residuo che deve essere estratto per centrifugazione. La quantità di a qua di processo aggiunta e

quindi di A.V. prodotta varierà, dunque, in funzione della umidità della pasta e dal tipo di

decanter.

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

8

Fig 3. Bilanci di massa medi dei sistemi di estrazione per centrifugazione.

2.2 Caratteristiche chimiche-fisiche delle acque di vegetazione

Le caratteristiche chimiche-fisiche dei reflui oleari, detti comunemente “Acque di Vegetazione”

(A.V.), variano in funzione di diversi fattori legati alla materia prima (varietà, stato di

maturazione) al sistema di estrazione e all’andamento climatico dell’annata di produzione. Le

A.V. sono costituite sostanzialmente da:

- acqua di costituzione dell’olive, variabile in funzione della cultivar e dello stato di

maturazione;

- acqua di diluizione delle paste, variabile in funzione dei ricambi effettuati;

- acqua di lavaggio degli impianti.

OLIVE 100

Frangitura

Ricevimento

Stoccaggio

Defogliazione Panificazione

Lavaggio

Pasta di olive

Granolazione

Acqua di lavaggio senza foglie

Foglie/Rami

Acqua di rete 0-10

Estrazione centrifuga a

due fasi

Separazione centrifuga

Olio mosto

Sansa Vergine 78-89

Acqua di rete 10-20

Olio mosto

Olio mosto

Separazione centrifuga

Separazione centrifuga

Olio Grezzo

20

Olio Grezzo

20

Acqua di Vegetazione 1-2

Acqua di vegetazione 35-45

Estrazione centrifuga a

tre fasi

Olio Grezzo

20

Acqua di rete 50-100

Acqua di vegetazione 75-125

Acqua di rete

Sansa Vergine 55

Estrazione centrifuga a risparmio d’acqua

Sansa Vergine 55

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

9

Le A.V. contengono numerosi composti organici e inorganici di origine vegetale naturale, non

contengono additivi né sostanze chimiche estranee essendo ottenute da un processo di estrazione

esclusivamente meccanico.

I composti organici presenti sono zuccheri, polialcoli, tannini, polifenoli, acidi organici, lipidi.

Oltre a cellulosa e pectine che costituiscono i solidi totali in sospensione, le A.V. contengono

numerosi zuccheri semplici come raffinosio, mannosio, saccarosio, glucosio, arabinosio, xilosio.

Tra gli acidi organici quelli maggiormente presenti sono l’acido siringico, il vanilico, il

protocatechico, il p-idrossifenilacetico, il p-cumarico, il cinnamico, mentre gli alcoli fenolici

sono rappresentati principalmente dal 4-idrossifeniletanolo (tirosolo), dal 3,4-diidrossifeniletano

(idrossitirosolo), dal catecolo e dal 4-metilcatecolo. Il contenuto in lipidi, riferibile all’olio

residuo, varia in funzione del sistema di estrazione utilizzato da 0,5 g/l a 50 g/l.

I composti inorganici sono rappresentati principalmente da fosfati, sali di potassio, magnesio,

calcio e sodio.

Nella tabella 1 sono riportati i valori di alcuni parametri determinati su acque di vegetazione

provenienti da impianti con differenti sistema di estrazione. Qualitativamente i composti delle A.

V. non mostrano grosse variazioni, essendo identica la loro origine ma, quantitativamente,

possono variare entro limiti molto ampi a causa del variare dei volumi di acqua di processo

utilizzati in frantoio. Risulta evidente che i valori di concentrazione della maggior parte dei

parametri sono più bassi nelle acque di vegetazione provenienti da impianti di estrazione per

centrifugazione rispetto a quelle ottenute da impianto a pressione.

Il potere inquinante delle A.V. è attribuito principalmente all’elevato contenuto in sostanza

organica e alla presenza di composti fenolici che ne rallentano la biodegradazione.

L’alto valore C.O.D. (Domanda Chimica di Ossigeno), che può superare 140.000 mg/l,

impedisce lo scarico diretto di tali reflui in corsi d’acqua superficiale o in fognatura. I valori

riscontrati superano, infatti, abbondantemente i limiti imposti dalla normativa vigente, limiti di

160 mg/l e 500 mg/l, rispettivamente, per lo scarico in corso d’acqua superficiale o in fognatura.

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

10

Tabella 1. Caratteristiche chimico-fisico delle acque di vegetazione provenienti da impianti con differente sistema di estrazione.

L’immissione delle acque di vegetazione tal quali in corsi d’acqua superficiali provoca gravi

danni al corpo idrico recettore poiché, l’elevata concentrazione di sostanze organiche e di

polifenoli induce nel corpo d’acqua ricevente fenomeni di anossia dovuti al notevole consumo di

ossigeno disciolto, necessario per la biodegradabilità di tali sostanze.

L’immissione delle A.V. in fognatura, e quindi negli impianti negli impianti di depurazione delle

acque civili, data la loro acidità e il notevole contenuto in polifenoli e solidi sospesi, può

provocare la corrosione e l’ostruzione della rete fognaria e compromettere completamente la

funzionalità degli impianti di depurazione a valle provocando la rapida inattivazione dei fanghi

attivi in essi presenti. Numerosi sono state le tecnologie proposte per la depurazione delle A.V.,

le quali, tuttavia, non hanno trovato riscontro in pratiche applicazioni. Esse, o sono risultate

inefficienti per abbattere il carico inquinante fino ai livelli compatibili con i limiti imposti dalla

normativa, o difficilmente sostenibili economicamente per la maggior parte dei frantoi.

Acqua di Vegetazione Pressione Centrifugazione

pH 5,27 5,23 Peso specifico 1,049 1,020 Estratto secco g/l 129,7 61,1 C.O.D. (come O2) g/l 146,0 85,7 Olio g/l 2,26 5,78 Zuccheri riduttori g/l 35,8 15,9 Polifenoli Totali g/l 6,2 2,7 o-difenoli g/l 4,8 2,0 Idrossitirosolo mg/l 353 127 Precipitato con alcool g/l 30,4 24,6 Ceneri g/l 20,1 6,4 Azoto organico mg/l 544 404 Fosforo totale mg/l 485 185 Sodio mg/l 110 36 Potassio mg/l 2.470 950 Calcio mg/l 162 69 Magnesio mg/l 194 90 Ferro mg/l 32,9 14,0 Rame mg/l 3,12 1,59 Zinco mg/l 3,57 2,06 Manganese mg/l 5,32 1,55 Nichel mg/l 0,78 0,57 Cobalto mg/l 0,43 0,18 Piombo mg/l 1,05 0,42 da L. Di Giovacchino e L. Seghetti, 1990.

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

11

da L. Di Giovacchino, 2001.

Pertanto, la complessità della normativa esistente, la necessità di tutelare, l’attività agricola

connessa all’olivicoltura nonché i risultati della ricerca scientifica, hanno spinto il legislatore a

introdurre, con la legge 11 Novembre 1996 n. 574 (nuove norme in materia di utilizzazione

agronomica delle acque di vegetazione e di scarichi dei frantoi oleari), un regime derogatorio alla

depurazione che consente lo spargimento controllato dei reflui oleari sui terreni adibiti ad uso

agricolo. Infatti è consentito lo spargimento controllato delle A.V. su terreno agricolo nelle

quantità di 50 e 80 m3/ettaro, a seconda del sistema (Tradizionale o Continuo).

2.3 Caratteristiche chimiche-fisiche delle sanse vergini

La sansa rappresenta il residuo solido che si ottiene a seguito dell’estrazione della pasta di olive;

essa è costituita essenzialmente da parti di polpa, dai noccioli e dalle pellicole della buccia (tab.

2).

Tabella 2. Resa e composizione percentuale della sansa vergine ottenuta con diversi sistemi di estrazione

Le sanse vergini di oliva, che non hanno subito alcun trattamento dopo la loro produzione,

contengono numerosi composti organici ed inorganici di origine vegetale naturale, non

contengono additivi ne sostanze chimiche estranee essendo ottenute da un processo di estrazione

esclusivamente meccanico.

Dal punto di vista qualitativo, esse presentano caratteristiche similari sia che provengono da

impianti a pressione che da impianti centrifughi. Tuttavia, il contenuto di alcuni componenti

varia notevolmente in funzione del tipo di estrazione conferendo alla massa di sottoprodotto

aspetto e consistenza diversi.

SANSA Pressione Centrifugazione

3 Fasi 2 Fasi 30-40 45-55 70-80 24-30 40-55 55-55 5.5-8.0 3.0-5.0 3.0-5.0 25-28 18-20 12-15

Quantità (Kg/100 Kg di olive) Acqua % Olio % Parte polposa % Parte legnosa % 40-42 34-38 25-28

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

12

L’umidità passa da valori minimi del 24-30% nella sansa ottenuta da impianti a pressione a

valori che possono raggiungere l’80% negli impianti centrifughi a due fasi. Anche il tenore in

olio residuo varia a secondo della tecnologia estrattiva utilizzata: dagli impianti a pressione si

ottengono sanse con percentuale di olio residuo che può arrivare a circa l’8% sul tal quale

rispetto al 3-5% riscontrabile nelle sanse da impianti continui.

Per quanto riguarda il contenuto in polifenoli, le sanse ottenute da impianti a due fasi risultano

più ricche di polifenoli, poiché sono costituite da pasta integrale di olive semplicemente disoleata

e non lavata, a differenza degli impianti a tre fasi in cui l’impiego di acqua di processo in fase di

estrazione centrifuga fa si che parte dei polifenoli vengano allontanati dalla pasta di olive e di

conseguenza dalle sanse (oltre che dall’olio-mosto) con evidente diminuzione della loro

concentrazione.

Le sanse da impianti a due fasi sono invece ricche di sistemi colloidali polisaccaridici e

polifenolici i quali assicurano un’azione legante nei confronti dell’acqua e limitano i fenomeni di

percolazione, nel caso di non perturbazione del mucchio (tabella 3).

Tabella 3. Caratteristiche chimico-fisiche delle sanse vergini stabilizzate

Tali sistemi, inoltre, svolgono un’azione antiossidante nella massa rallentando i fenomeni

fermentativi e, conseguentemente, l’imbrunimento e lo sviluppo di odori sgradevoli. Anche dopo

alcuni mesi di stoccaggio le sanse da impianto a due fasi presentano un odore di pasta di olive

fresca e mostrano solo lo strato superficiale, quello a diretto contatto con l’aria, di colore bruno

mentre la parte interna conserva la colorazione verde-bruno tipica delle sanse fresche.

Invece, le sanse da impianto a tre fasi presentano odore di materiale in fermentazione e una

colorazione uniformemente bruna. Considerato il crescente interesse per la valorizzazione

agronomica delle sanse vergini, numerosi studi sono stati condotti sulla loro caratterizzazione

analitica. Un quadro riassuntivo dei risultati di queste ricerche è riportato nelle tabelle 4 e 5.

SANSA Centrifugazione

3 Fasi 2 Fasi Umidità % 57.80 57.20 Carbonio organico totale % ss 45.14 49.80 Azoto totale (kjeldahi-N) % ss 1.16 0.93 Rapporto carbonio/azoto (C/N) 38.91 53.50 Ceneri % ss 1.68 3.69 Polifenoli tot. Idrosolubili mg/kg 664 5940 da Bing et al., 1994.

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

13

Le sanse umide presentano caratteristiche tendenzialmente omogenee per la maggior parte dei

parametri ad eccezione del contenuto in umidità che presenta valori medi del 62% con una

notevole variabilità (dal 46.5% al 77.8%) e del contenuto in sostanze fenoliche che varia da 3.7

mg/g a 31 mg/g. Il contenuto in carbonio organico risulta molto elevato e quasi costante,

nonostante la diversa provenienza dei campioni; il contenuto in potassio risulta notevolmente più

elevato del fosforo e poco più elevato di quello dell’azoto; l’olio residuo è compreso tra l’8% e il

14% della sostanza secca.

Tabella 4. Caratteristiche chimico-fisiche delle sanse vergini.

SANSA Centrifugazione

3 Fasi 2 Fasi Umidità % 52.05 71.40 Carbonio organico totale % ss 60.45 45.20 Sostanza Grassa % ss 5.20 8.60 Lignina % ss - 35.00 pH 5.20 5.19 Conducibilità elettrica MS/cm - 2.85 Azoto totale (Kjeldahi-N) % ss 0.96 0.97 Rapporto C/N 62.97 46.60 Ceneri % ss - 5.50 Fosforo totale (P2O5) % ss 0.56 0.35 Potassio totale (K2O) % ss - 2.06 Calcio % ss - 0.40 Magnesio % ss - 0.05 Sodio % ss - 0.10 Ferro mg/kg ss - 1030 Manganese mg/kg ss - 13.00 Rame mg/kg ss - 138.00 Zinco mg/kg ss - 22.00 Cd, Co, Pb, Cc, Hg mg/kg ss - <1

da U. Tornati, 2000.

Tabella 5. Caratteristiche chimico-fisiche delle sanse umide secondo diversi autori. 3. TECNOLOGIE INNOVATIVE A BASSO IMPATTO AMBIENTALE PER IL TRATTAMENTO DELLE SANSE

Sansa Umida A B C D E F G H Media Dev.st

Umidità % 66.00 62.50 55.50 63.50 68.00 46.50 52.90 77.80 61.59 9.77 Carbonio organico totale % ss 49.10 49.00 49.10 49.10 54.50 46.30 54.50 43.00 49.33 3.84 Sostanze Grasse % ss 10.70 12.00 13.90 13.90 13.80 8.70 10.30 8.00 11.41 2.37 pH 5.30 5.30 5.50 5.40 5.20 5.30 4.60 3.90 5.09 0.52 Azoto totale % ss 1.46 0.76 1.03 1.23 1.28 1.01 1.26 1.14 1.15 0.21 Rapporto C/N 33.60 62.80 47.57 39.92 42.58 45.84 43.25 37.72 44.17 8.76 Fosforo totale % ss 0.19 0.18 0.16 0.16 0.22 0.12 0.10 - 0.16 0.04 Potassio totale % ss 2.31 1.73 1.73 2.00 1.70 1.30 0.70 - 1.77 0.64 Sostanze fenoliche mg/g ss 28.00 29.00 29.00 31.00 20.30 13.10 3.70 8.06 20.40 10.83 Sali % ss 3.60 2.50 2.50 3.50 - - - - 3.48 0.62 *A-B-C-D Saviozzi et al., 1997; **E-F-G da Bonatti e Ceccarini, 2000; ***H da Benitez 2000

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

14

3. TECNOLOGIE INNOVATIVE A BASSO IMPATTO AMBIENTALE PER IL

TRATTAMENTO DELLE SANSE

3.1 Smaltimento sul terreno.

Lo spargimento sul terreno delle sanse tal quali o con altri sottoprodotti (come letame, residui

melmosi e altri scarti dell’industria alimentare) è spesso una valida alternativa per l’industria.

Questo trattamento ha il vantaggio di apportare al terreno nutrienti per la produzione vegetale e

di agire come ammendante del terreno. Gli obiettivi sono di massimizzare l’uso dei nutrienti e

minimizzare i rischi da inquinamento. I metodi più comuni di applicazione sono lo spargimento

in superficie sul terreno o l’interramento ad una profondità di 10-25 cm.

Lo spargimento controllato (tempi, quantità, ecc.) o l’interramento delle sanse possono apportare

nutrienti al terreno limitando gli odori e proteggendone la superficie. Questo metodo ha il

vantaggio di essere altamente efficiente e a basso consumo energetico, mentre gli svantaggi sono

riconducibili a una eventuale presenza di parassiti animali e vegetali e alla possibile

acidificazione del terreno (Brenes et al., 1993).

Dal punto di vista normativo, il problema interpretativo che si pone è se le sanse derivanti dagli

impianti centrifughi innovativi "a due fasi" possano essere ascritte alla categoria "sanse umide"

ex lege n. 574/1996. Se effettivamente così fosse, deve essere ricordato che la legge n. 574/1996

prevede l’applicazione al terreno delle S.V se e solo quando l’applicazione medesima è

finalizzata all’utilizzazione agronomica (più precisamente come ammendanti) di tali reflui, dal

momento che "Ai fini dell’applicazione della presente legge le sanse umide provenienti dalla

lavorazione delle olive e costituite dalle acque e dalla parte fibrosa di frutto e dai frammenti di

nocciolo possono essere utilizzate come ammendanti in deroga alle caratteristiche stabilite dalla

legge 19 ottobre 1984, n. 748, e successive modificazioni. Rimane comunque da stabilire il

discriminate tra:

• utilizzazione agronomica delle S.V. (o spandimento sul suolo a beneficio

dell’agricoltura);

• scarico o smaltimento illecito delle S.V. sul suolo.

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

15

In altre parole il problema che si pone è quello di determinare l’incidenza del D. Lgs. n. 22/1997

e succ. modif. e integraz. sulle applicazioni di S.V. al terreno non conformi alle finalità, ai limiti

e/o alle modalità previste dalla legge n. 574/1996.

3.2 - Trattamento

Il problema interpretativo che si pone sulla fase di trattamento delle S.V., è se le sanse derivanti

dagli impianti centrifughi innovativi "a due fasi" possano essere ascritte alla categoria "sanse

umide" ex lege n. 574/1996. Se effettivamente così fosse, deve essere ricordato che la legge n.

574/1996 non prevede alcun intervento preventivo rispetto all’utilizzazione agronomica delle

S.V., dal momento che: "Ai fini dell’applicazione della presente legge le sanse umide

provenienti dalla lavorazione delle olive e costituite dalle acque e dalla parte fibrosa di frutto e

dai frammenti di nocciolo possono essere utilizzate come ammendanti in deroga alle

caratteristiche stabilite dalla legge 19 ottobre 1984, n. 748, e successive modificazioni".

Rimane tuttavia da verificare quanto definito a proposito della precedente fase di stoccaggio

delle S.V., cioè la possibilità ex d.m. 05.02.1998 del Ministero dell’Ambiente, di iscrivere le

S.V. nella categoria dei rifiuti non pericolosi che possono essere sottoposti alle procedure

semplificate di recupero ai sensi degli articoli 214 e 216 decreto legislativo 3 aprile 2006, n 152

e succ. modif. ed integraz. Tali procedure semplificate di recupero potrebbero implicare, per

quanto riguarda la fase di trattamento delle S.V., sia il compostaggio attraverso processo di

“trasformazione biologica aerobica “, sia la produzione di biogas mediante processo di

“digestione anaerobica” delle S.V.

3.2.1 Compostaggio

Il compostaggio è la trasformazione aerobica della sostanza organica in un materiale simile al

terreno chiamato humus. La degradazione avviene attraverso la digestione enzimatica dei

sottoprodotti, operata da microrganismi del suolo che utilizzano la sostanza organica quale

substrato. La degradazione aerobica della sostanza organica ne determina la mineralizzazione a

CO2 (anidride carbonica), acqua e sali inorganici con una riduzione della massa del 40-50% e la

produzione di bio-massa (humus).

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

16

Reazioni esotermiche, conseguenti all’intensa attività batterica nella prima fase del processo,

causano l’innalzamento della temperatura all’interno della massa fino a 70-80°C con un

conseguente effetto di pastorizzazione del sottoprodotto.

Va comunque assicurata un’aerazione attiva o passiva della massa per garantire una completa

degradazione aerobica del materiale organico biodegradabile.

Il processo di compostaggio si completa nel giro di tre-quattro mesi. Il principale problema

dell’applicazione del compostaggio ai sottoprodotti delle olive è rappresentato dall’emissione di

odori sgradevoli. Si può ovviare a ciò ricorrendo all’applicazione di bio-filtri che trattengono i

gas dal materiale in via di decomposizione, il cui impiego tuttavia comporta un aumento dei costi

di processo. Il compost è un prodotto di un certo valore economico che può essere usato per

diversi scopi come:

- ammendante per migliorare la tessitura del terreno e promuovere l’attività biologica per il

recupero dei suoli contaminati;

- controllo dei parassiti animali e vegetali;

- fertilizzante per le colture, per il controllo dell’erosione e la conservazione del paesaggio;

- riforestazione, bonifica dei terreni eccessivamente umidi;

- revitalizzazione dell’habitat.

Gli svantaggi di questo metodo sono la possibile presenza di cattivi odori e l’acqua di scolo che

deve essere trattata (Brenes et al., 1993).

3.3 Utilizzo energetico

La sansa e le acque di vegetazione rappresentano, come si è detto, i principali sottoprodotti

dell’industria olearia.

Le acque di vegetazione sono caratterizzate da un elevato contenuto di sostanza organica ed il

loro smaltimento costituisce un importante problema ambientale per l’elevato carico inquinante

che ne deriva. Possono tuttavia essere impiegate, in miscela con altri prodotti, in impianti di

digestione anaerobica per la produzione di biogas.

La sansa, sia essa umida che esausta, può essere invece utilizzata senza particolari problemi

come fonte alternativa per la produzione di energia e calore (cogenerazione), assumendo un

ruolo importante nell’attuale contesto socio-economico (Riva, 2001).

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

17

Per quanto riguarda la sansa, si ritiene opportuno, almeno in prima ipotesi, prendere in

considerazione soprattutto quella vergine, cioè prodotta a valle del processo di estrazione e che

risulta immediatamente disponibile presso i frantoi. Nell’ipotesi di sviluppo di una filiera

bioenergetica locale è infatti da escludere l’invio di tali biomasse presso i sansifici per una

ulteriore estrazione con solventi dell’olio residuo e un successivo ritorno in azienda, per la

evidente necessità di ridurre al minimo i costi legati alla movimentazione.

In tabella 6 sono stati riportati i parametri tecnico-economici relativi a sanse vergine ed esauste.

Tabella 6. Principali parametri tecnico-economici relativi a sanse vergine ed esausrte (Pellerano, et al., 2006).

Partendo dal presupposto che le sanse vergini possono essere utilizzate per produrre energia (ai

sensi del DPCM 8 marzo 2002 e del successivo Dlvo 152/06), le possibilità di valorizzazione

energetica per gli scarti di frantoio sono sostanzialmente riconducibili alle seguenti:

• Essiccazione e combustione della sansa vergine tal quale,

• Separazione del nocciolino dalla polpa e successiva combustione,

• Codigestione anaerobica della sansa denocciolata con produzione di biogas.

Per la sansa una valutazione puntuale del grado di umidità e della opportunità di avviare o meno

il processo di essiccazione, con un conseguente dispendio energetico, anche in funzione della

necessità di dover stoccare, data la stagionalità caratteristica della produzione olearia, materiale

facilmente fermentescibile, ne indicherà la destinazione ottimale.

La sansa vergine risulta infatti avere un elevato valore di umidità (54% nell’estrazione

centrifuga, 28% nel processo discontinuo per pressione), un discreto contenuto in sostanza secca

data da noccioli, polpa e buccia e una percentuale minima di olio residuo, che può essere

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

18

ulteriormente reso disponibile nei processi di estrazione con solventi originando la sansa esausta

(disoleata) con PCI di circa 3.500–4.000 kcal/kg.

In alternativa all’essiccazione e combustione diretta, esiste la possibilità di separare la frazione

secca presente nella sansa vergine, il cosiddetto nocciolino, dalla polpa con appositi macchinari

istallabili presso gli stessi oleifici. Il nocciolino, con un elevato potere calorifico, rappresenta un

ottimo combustibile, la polpa può essere utilizzata in impianti di digestione anaerobica per la

produzione di biogas o, dopo compostaggio, può essere impiegata quale ammendante.

La produzione di sansa è fortemente stagionale (invernale) e, secondo le annate, si rende

disponibile nel periodo che va dalla metà di ottobre – inizio novembre alla fine di gennaio –

febbraio. Tradizionalmente il picco di produzione si ha nel mese di novembre per poi decrescere

sino alla primavera. Date le caratteristiche e l’alto contenuto di umidità la sansa non può essere

stoccata a lungo a meno che non si abbiano a disposizione aree coperte e si provveda alla sua

parziale essiccazione o, tramite macchine specifiche, alla separazione del nocciolino dal

polverino (residui di polpa e buccia). In caso contrario i processi fermentativi possono portare a

significative perdite di prodotto.

Il pregio di questo potenziale energetico rispetto ai residui di potatura prodotti dalla medesima

coltura è che si trova concentrato in un numero limitato di frantoi e può essere oggetto di azioni

mirate alla sua raccolta, commercializzazione ed impiego.

E’ noto che la sansa viene parzialmente reimpiegata dai frantoi stessi per le proprie esigenze di

riscaldamento (locali e acqua calda per la gramolatura) o ceduta a terzi. Negli ultimi anni, dato il

crescente costo dei combustibili fossili e anche di combustibili alternativi quali il pellet, la sansa

ha visto il suo prezzo salire a livelli interessanti (6–7 €c/kg) per il crescere della domanda.

Nelle regioni del paese, a forte tradizione olivicola, la produzione di energia da sansa è praticata

da anni con successo, dalla Puglia ad esempio la sansa viene anche esportata o destinata

localmente alla combustione in grandi impianti termoelettrici. I prezzi di vendita della sansa

oscillano moltissimo da stagione a stagione e da luogo a luogo ma data la crescita degli impianti

a biomassa i prezzi sono destinati a salire per aumento della domanda a fronte di una offerta

sostanzialmente non espandibile. L’uso termico in impianti medio–piccoli è in grado di

remunerare il prodotto a un prezzo più elevato dei grandi impianti termoelettrici.

Una rappresentazione grafica delle possibili utilizzazioni energetiche dei residui e sottoprodotti

dell’industria olearia è riportata in Figura 4.

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

19

Figura 4 – Valorizzazione energetica di residui e sottoprodotti dell’industria olearia Fonte: V. Pignatelli - Produzione di energia da scarti e residui dell’industria agroalimentare (Seminario Progetto Truefood, Parma, 8 maggio 2008)

Si riportano di seguito, con maggiore dettaglio, alcune informazioni relative alle principali

tecnologie utilizzate per la valorizzazione energetica delle sanse

3.3.1 Incenerimento/Combustione

Le sanse possono essere incenerite in impianti controllati o in forni meno controllati. Le sanse

sono usate come materiale combustibile da cui può essere recuperato calore per la produzione di

energia elettrica, e.g. da una tonnellata di sansa possono essere recuperate 400.000 kcal (circa

465 kWh). Le ceneri che residuano possono essere usate in agricoltura come fonte di Sali

minerali, pratica consentita soltanto in alcuni paesi membri dell’Unione Europea. I processi di

incenerimento sono soggetti a rigorose normative ambientali.

La Direttiva 2000/76 (Le Tutour, et al., 1992) sull’incenerimento delle sanse è stata concepita

per prevenire o limitare, per quanto possibile, effetti negativi sull’ambiente, in particolare

inquinamenti dovuti ad emissioni (derivanti dall’incenerimento e co-incenerimento delle sanse)

nell’aria, nel terreno, nelle acque superficiali e profonde con conseguenti rischi per la salute

dell’uomo.

Spremituraolive

Spremituraolive

Acquevegetazione

Acquevegetazione

SansaumidaSansaumida

SansaesaustaSansa

esausta

CombustioneCombustione

Essiccazione(estraz. con

solvente)

Essiccazione(estraz. con

solvente)

PolpaPolpa NocciolinoNocciolinoSeparazioneSeparazione

Produzionebiogas

Produzionebiogas

OlioOlio

Spremituraolive

Spremituraolive

Acquevegetazione

Acquevegetazione

SansaumidaSansaumida

SansaesaustaSansa

esausta

CombustioneCombustione

Essiccazione(estraz. con

solvente)

Essiccazione(estraz. con

solvente)

PolpaPolpa NocciolinoNocciolinoSeparazioneSeparazione

Produzionebiogas

Produzionebiogas

OlioOlio

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

20

Quest’obiettivo sarà raggiunto in ambito comunitario fissando condizioni operative e requisiti

tecnici rigorosi, anche in accordo con quanto previsto dalla Direttiva 75/442/EEC relativamente

ai valori limiti per le emissioni da incenerimento e co-incenerimento (Anonymous, 2000).

Questa Direttiva riguarda gli impianti di incenerimento e co-incenerimento.

La maggior parte dei sottoprodotti dell’industria alimentare presenta problemi di combustione

dovuti all’alto contenuto in acqua. Se il contenuto energetico del sottoprodotto è basso, è

necessario utilizzare un altro combustibile per sostenere il processo di incenerimento.

Gli impianti industriali di incenerimento di sottoprodotti posseggono dispositivi per

l’eliminazione delle ceneri e per il trattamento dei gas esausti. L’incenerimento non è un buon

metodo di smaltimento poiché l’energia di recupero è bassa e non sono valorizzati i contenuti

energetici e nutritivi delle ceneri (Brenes et al., 1993).

3.3.2 Pirolisi/Gassificazione

Questo processo è applicato raramente e trasforma ogni materiale contenente carbonio in gas

(syngas) composto principalmente di monossido di carbonio e idrogeno. Il syngas può essere

usato come combustibile per generare elettricità o vapore o come reagente chimico di base.

Le sanse alimentano il gassificatore come sanse allo stato secco o molto umide, e quindi

reagiscono con il vapore in atmosfera riducente ad alte temperature e pressioni. I prodotti di

questo processo sono inoltre gas di sintesi condensati con acqua e residui solidi e liquidi.

Se il syngas è utilizzato per produrre elettricità, esso costituisce il combustibile di un impianto

che genera energia in combinazione con un ciclo di gassificazione integrato (IGCC).

Inoltre può essere processato per ottenere una serie di prodotti commerciabili come

combustibili, olio di catrame e gas chimici o industriali (Alcaide and Nefzaoui, 1996). Alcuni

effetti collaterali sono costituiti da residui di pirolisi solidi e liquidi e acqua di condensa da

trattare (Brenes et al., 1993).

3.3.3 Digestione anaerobica

La fermentazione o digestione anaerobica della sansa è un processo tecnologico largamente

applicato. Una prima soluzione tecnologica è quella di portare il contenuto di acqua della sansa

ad almeno al 90% (fermentazione umida) e trattarla in un bireattore sotto continua agitazione

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

21

(studiato per deiezioni liquide). La seconda soluzione è rappresentata dal trattamento della sansa

con un contenuto di acqua del 60-70% in un bireattore a letto fisso.

Il primo stadio della trasformazione anaerobica è costituito dall’acidificazione, fase in cui

avviene l’idrolisi delle sostanze organiche. Il secondo stadio, strettamente anaerobico, porta alla

formazione di metano. Esistono differenti soluzioni tecnologiche: i due stadi possono essere

realizzati in un unico reattore (processo ad uno stadio) o in due reattori separati (processo a due

stadi). Approssimativamente dal 40 al 50% della sostanza organica è trasformato in biogas che

può essere usato per produrre energia elettrica e per riscaldamento. Il principale svantaggio è la

produzione di piccole quantità di melme (Brenes et al., 1993).

3.4. Indagine conoscitiva del sansificio operante nelle province di Ascoli Piceno e Fermo

L’attività di indagine ha rilevato che le sanse vergini (SV), sia quelle provenienti dai sistemi

continui che tradizionali, vengono principalmente destinate (67%) ai santifici. In particolare,

nelle province di Ascoli Piceno e Fermo, vi è un unico sansificio, o per meglio dire una unità

operativa di un sansificio avente sede legale fuori regione, sito nell’area industriale della località

Valtesino.

L’analisi conoscitiva dell’unico sansificio operante sul territorio, oggetto di analisi, è stata

effettuata tramite visite tecniche e sottoponendo un questionario al fine di raccogliere

informazioni relative ai seguenti aspetti:

• Tipologia e capacità produttiva dei singoli impianti e sistema di lavorazione;

• Effettiva produzione di sansa esausta potenzialmente disponibile per la conversione

energetica e caratteristiche fisiche;

• Costi di acquisto della sansa vergine.

L’indagine ha permesso di evidenziare come il sansificio operante sul territorio abbia una

capacità lavorativa compresa tra i 4000 e i 5000 q di sansa vergine al giorno da cui si ricava olio

di sansa di oliva greggio, sansa esausta disoleata e nocciolino. L’olio di sansa viene, totalmente,

destinato ad una raffineria di proprietà del sansificio presente fuori regione.

In base ai dati raccolti, il sansificio operante in Valtesino, ritirerebbe circa da un minimo di

100.000 q annui ad un massimo di 200.000 q annui di sansa vergine, rendendo disponibile come

sottoprodotti olio di sansa che va circa da un minimo di 4.250 q annui ad un massimo di 9.500 q

annui e , al netto dell’autoconsumo che è di circa il 20% del lavorato, sansa esausta che va circa

da un minimo di 20.000 q annui ad un massimo di 40.000 q annui.

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

22

La sansa vergine in ingresso proviene generalmente per il 30% dalle province di Ascoli Piceno e

Fermo, per il 70% dalla regione Marche. La campagna molitoria 2007-2008 è stata alquanto

scarsa quindi il sansificio indagato ha provveduto ad importare sansa vergine dalla Grecia

(12.000 q), dalla Tunisia (20.000 q) e dalla Puglia (10.000 q).

Dall’indagine è emerso che, la sansa vergine in ingresso, proviene per il 70% da frantoi con

impianti continui e per il resto da frantoi con impianti tradizionali. In particolare la sansa vergine

in entrata proveniente dalle province di Ascoli Piceno e Fermo, per il 70% è prodotta da frantoi

con impianti tradizionali. Si ricorda che l’umidità del materiale varia tra il 28-30% (impianti

tradizionali) e il 50-55% (impianti continui).

In alcuni casi il sansificio analizzato accetta sansa vergine con umidità superiore a quella

prodotta dagli impianti continui e tradizionali, purché proveniente da frantoi conosciuti.

I costi di acquisto della sansa vergine variano da circa euro 3.500 al quintale, se proveniente da

frantoi con impianti tradizionali, a circa euro 2.500 al quintale, se proveniente da frantoi con

impianti continui.

La sansa vergine in entrata viene stoccata sul piazzale al coperto e i costi riguardano

sostanzialmente il movimento del trattore.

Come si è detto in precedenza il sansificio indagato produce:

• olio di sansa di oliva greggio(4 – 4,20% per ogni q di sansa vergine lavorata);

• sansa esausta disoleata (40% per ogni q di sansa vergine lavorata) con umidità del 10%;

• nocciolino di oliva (10 – 12% per ogni q di sansa vergine lavorata).

All’interno dell’impianto la sansa vergine viene sottoposta ad un processo di essiccazione (con

forni rotanti) e successiva estrazione con esano e distillazione. La raffinazione e

l’imbottigliamento dell’olio di sansa avviene nella unità operativa operante fuori regione.

Per quanto riguarda il sistema di stoccaggio, l’olio di sansa greggio viene stoccato in serbatoi e

poi trasportato in raffineria tramite cisterne proprie; la sansa esausta viene ammucchiata

all’aperto e il nocciolino viene stoccato in sacchi “big-bag”, il cui costo è di euro 1 al q.

Per quanto riguarda il mercato dei prodotti del sansificio indagato si rileva che la sansa esausta

per il 70% viene riutilizzata per scopi energetici all’interno del sansificio stesso, più

precisamente essa costituisce il combustibile per alimentare la caldaia del processo di

essiccazione della sansa umida e la parte restante viene venduta a privati e alle utenze agricole

come combustibile e fino alla campagna molitoria 2006-2007 ad una centrale elettrica localizzata

fuori regione.

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

23

La sansa esausta viene venduta per il 60% (del fatturato) nel mercato locale, cioè nelle province

di Ascoli Piceno e Fermo, per il 40% (del fatturato) all’interno della regione.

Il nocciolino è venduto a privati come combustibile per le “caldaie a combustibili poveri”. Il

mercato è per il 60% (del fatturato) locale e per il 40% (del fatturato) regionale.

L’olio di sansa greggio viene trasferito alla raffineria localizzata nell’unità operativa fuori

regione che provvede anche all’imbottigliamento e alla vendita.

Il sansificio analizzato negli ultimi anni ha effettuato investimenti in impianti più innovativi al

fine di abbattere i fumi e i vapori derivanti dalla lavorazione, ma nessun tipo di investimento in

sistemi di stoccaggio più innovativi in quanto non se ne riscontra l’utilità e in tecnologie nuove

per l’utilizzo a fini energetici di sansa umida tal quale.

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

24

4. TRATTAMENTO DEI REFLUI

Le acque di vegetazione delle olive, pur non contenendo sostanze tossiche, sono considerate

refluo a tasso inquinante fra i più elevati nell’ambito dell’industria agro-alimentare per la

presenza di composti ad attività biostatica, quali in particolare i polifenoli, inoltre il trattamento

delle acque di vegetazione delle olive è molto difficoltoso a causa dell’alto contenuto di

materiale organico (COD, BOD) e del fatto che la loro produzione è concentrata nel periodo

della raccolta dei frutti (dalla metà di ottobre fino a gennaio/fine febbraio) e non è distribuita

nell’arco dell’anno.

I polifenoli sono inibenti dei microorganismi gram +, inibiscono l’attività delle cellulasi e di altri

enzimi e inibiscono l’attività di microorganismi responsabili della degradazione anaerobia delle

acque di vegetazione. Oltre alla tradizionale decantazione sono stati fino ad ora proposti vari

sistemi di depurazione e smaltimento del refluo, quali ad esempio, interventi chimico-fisici

(decantazione con calce e/o ossidazione totale; concentrazione ed incenerimento; ultrafiltrazione

ed osmosi inversa), di tipo “agronomico” (lagunaggio verde; spandimento superficiale), di tipo

zootecnico (utilizzo diretto nell’alimentazione del bestiame e/o previo arricchimento, anche con

interventi fermentativi) e di tipo “biotecnologico”. In quest’ultimo gruppo si possono annoverare

tutta la serie di approcci microbiologici al problema: trattamenti di depurazione di tipo aerobio

ed anaerobio, che hanno, comunque, trovato difficoltà di realizzazione a causa dei residui oleosi

e dell’azione antimicrobica della frazione fenolica, fermentazioni con produzione di etanolo o

metano e fermentazioni con produzione di biomasse microbiche e fungine o la possibilità di far

crescere sule A.V., eventualmente pretrattate, un lievito in grado di ridurre il tasso inquinante del

refluo e, nel contempo, rilasciare nel mezzo colturale un enzima pectolitico di potenziale

interesse nell’estrazione meccanica dell’olio di oliva. Alcuni metodi sono usati per trattare queste

acque, ma fino ad oggi non c’è un metodo per il loro completo smaltimento, per cui le A.V.

rappresentano ancora un grosso problema per il settore oleario e l’ambiente. Per quanto riguarda

la fase di trattamento delle A.V., sulla base della normativa sono possibili due diverse

destinazioni di tale refluo: utilizzazione agronomica oppure scarico. Nel caso di una

successiva utilizzazione agronomica, la normativa di riferimento è costituita dalla legge n.

574/1996. Tale legge non prevede alcun intervento preventivo rispetto all’utilizzazione

agronomica delle A.V.

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

25

Per questa ragione essa non sembra disciplinare e neppure prevedere alcuna forma di

trattamento, sia pure estremamente semplice quale la diluizione delle A.V. con acqua.

Il problema che si pone è quello di verificare la conferma o meno della necessità o opportunità di

interventi di trattamento delle A.V. prima della loro utilizzazione agronomica, alla luce di quanto

stabilito dal recente decreto del Ministero dell’Ambiente, recante norme relative alla

"Individuazione dei rifiuti non pericolosi sottoposti alle procedure semplificate di recupero ai

sensi degli articoli 214 e 216 decreto legislativo 3 aprile 2006, n 152”. Secondo tali norme le

A.V. possono essere recuperate mediante la: "Produzione di fertilizzante allo stato fluido

conforme alla L. 19 ottobre 1984, n. 748", cioè la legge il cui titolo recita: "Nuove norme per la

disciplina dei fertilizzanti".

Se le A.V. non sono, ovvero non possono essere, utilizzate agronomicamente, è necessario

ricorrere al preventivo trattamento. I prodotti risultanti dal processo di depurazione (e la relativa

disciplina) possono essere così schematizzati:

• fase liquida. La normativa di riferimento è la cosiddetta legge Merli e succ. modif. ed

integraz. In particolare la Tabella A stabilisce i limiti di accettabilità per gli scarichi

aventi recapito in corpi d’acqua superficiali o sul suolo, anche adibito ad usi agricoli, o

nel sottosuolo .

• Fase solida (fanghi di risulta). La normativa di riferimento, relativa alle fasi di

trattamento e di scarico che risultano in questo caso funzionalmente connesse tra loro, è

costituita dal D. Lgs. 27 gennaio 1992, n. 99 (avente come titolo: "Attuazione della

direttiva 86/278/CEE concernente la protezione dell’ambiente, in particolare del suolo,

nell’utilizzazione dei fanghi di depurazione in agricoltura"), da leggersi unitamente alla

Legge 19 ottobre 1984, n. 748 e succ. modif. (avente come titolo: "Nuove norme per la

disciplina dei fertilizzanti").

4.1 Trattamento delle acque di vegetazione.

Qui di seguito sono indicati alcuni metodi per il trattamento delle A.V. con le principali

limitazioni.

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

26

4.1.1 Filtrazione

La filtrazione è usata per rimuovere i solidi contenuti nel refluo, argilla, limo, materiale organico

naturale, precipitati derivanti da altri trattamenti, Fe (Ferro), Mn (Manganese) e microrganismi.

La separazione è realizzata con l’aiuto di mezzi porosi, setti o filtri, che trattengono i solidi e

consentono al liquido di defluire. I filtri possono essere costituiti da strati di sabbia, ghiaia o

carbone o carbone attivo che aiutano a rimuovere anche le particelle più piccole. La filtrazione

chiarifica l’acqua e aumenta l’efficacia delle disinfezioni (Israilides et al., 1996). Essa può

essere applicata da sola o come pre-trattamento, prima dell’applicazione di un’altra tecnologia.

La filtrazione può essere naturale o forzata con l’applicazione di pressione (pressione di

filtrazione) dal lato dell’alimentazione o di vuoto (vuoto di filtrazione) dal lato del filtrato. Si

ottiene un residuo solido che deve essere smaltito o riciclato (Brenes et al., 1993).

4.1.2 Separazione su membrana

I processi di separazione su membrana sono applicati per separare, da sostanze solubili e

disperse, soluti sospesi, colloidali e disciolti.Tutti i processi di separazione su membrana usano

una membrana porosa o semipermeabile, capace di resistere ad una forte differenza di pressione

mediante idonei dispositivi. La membrana è una barriera fisica sottile, attraverso cui le sostanze

possono passare (il permeato) o restare trattenute (materiale solido). Il tipo di separazione è

determinato sulla base della struttura e delle caratteristiche dello strato membranoso.In generale

le separazioni su membrana sono classificate in accordo con la porosità come segue:

- Microfiltrazione (trattiene i batteri)

- Ultrafiltrazione (trattiene proteine e solidi sospesi)

- Nanofiltrazione (trattiene gli zuccheri)

- Osmosi inversa (trattiene i sali)

Prima della separazione su membrana è necessario uno stadio di pre-filtrazione per rimuovere i

solidi sospesi più grossolani. Questo metodo non è adatto per acque di vegetazione con elevati

contenuti di residui grossolani, però consente il recupero dei prodotti derivanti dalla lavorazione

delle olive nella loro forma chimica originaria.

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

27

Le tecnologie su membrana sono piuttosto efficaci per minimizzare il carico inquinante e

migliorare le caratteristiche delle A.V., ma sono di solito molto costose (Brenes et al., 1993).

4.1.3 Trattamento a fanghi attivi

Il processo di purificazione avviene in bacini chiusi in presenza di un intenso rimescolamento di

aria e delle acque di vegetazione con la biomassa microbica. La biomassa consiste di batteri che

sono responsabili del processo di degradazione e di protozoi che si nutrono di batteri. Questa

biocenosi è detta fango attivo. La biomassa è riciclata per ottenere un’alta densità di

microrganismi biodegradanti.

Il processo di degradazione porta alla produzione di grandi quantità di fanghi, CO2 (anidride

carbonica) e NH3 (ammoniaca). Il fango è parzialmente riciclato in contenitori aerati e il surplus

del fango deve essere trattato o smaltito.

Recentemente l’uso di bioreattori a membrana (MBRs), combinati con moduli di membrana MF

(microfiltrazione) e UF (ultrafiltrazione) esterni o immersi, ha costituito un’alternativa ai sistemi

convenzionali a fanghi attivi molto promettente. Esso infatti evita i bacini di sedimentazione e

possiede un’alta efficienza (la concentrazione del fango è 2-3 volte più elevata dei sistemi

convenzionali), per cui risulta molto adeguato per il trattamento di reflui alimentari con elevati

valori di COD. Questo metodo è usato per acque di vegetazione con un BOD <3.000 mg/L. Per

questa ragione rappresenta il secondo stadio del trattamento delle acque di vegetazione, una volta

che ne è stato ridotto il valore iniziale di BOD5 (20.000-35.000 mg/L) (Brenes et al., 1993).

4.1.4 Trattamento anaerobico

Il processo di degradazione biologica in anaerobiosi porta alla trasformazione, attraverso un

processo di fermentazione, delle sostanze organiche solubili in biogas, che può essere usato in

impianti industriali. Tale processo comporta la produzione di piccole quantità di fango che può

essere usato in agricoltura come fertilizzante.

Il trattamento anaerobico è di solito applicato per i reflui oleari a forte carico di sostanze

organiche (BOD5 >3.000 mg/L) e rappresenta il primo stadio del trattamento, essendone molto

spesso necessario un secondo (e.g. a fango attivo) (Brenes et al., 1993).

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

28

4.1.5 Precipitazione

La precipitazione è impiegata per eliminare dalla soluzione le sostanze disciolte mediante

aggiunta di agenti chimici che, inibendo le forze elettrostatiche che tendono a tenerle separate,

facilitano l’adesione tra le particelle. Ci sono quattro fasi fondamentali nel processo:

ottimizzazione del pH, coagulazione, chiarificazione e filtrazione. La precipitazione è

principalmente applicata ad acque reflue che contengono sostanze non biodegradabili (Brenes et

al., 1993).

4.1.6 Flocculazione

La flocculazione combina o “coagula” particelle colloidali da piccole (< 1mm) a grandi, che

sedimentano o possono fluttuare o essere filtrate. In alcuni casi le sostanze colloidali solubili

sono rimosse per azione combinata di agenti chimici flocculanti e coagulanti. Sali di alluminio e

ferro (Al2(SO4)3, FeCl3) e la calce sono i più comuni coagulanti, mentre polimeri organici

sintetici come polielettroliti sono generalmente usati per promuovere la coagulazione. Cattivi

odori derivanti dal residuo solido rappresentano spesso un effetto collaterale (Brenes et al.,

1993).

4.1.7 Incenerimento

L’incenerimento è la distruzione ad alta temperatura dei componenti organici delle acque di

vegetazione in presenza di ossigeno, accompagnata dalla completa evaporazione dell’acqua.

Questo processo è molto adatto al trattamento delle A.V. perché queste contengono un’alta

percentuale di sostanze organiche. Maggiore è il carico inquinante delle acque più vantaggiosa

risulta la tecnologia di incenerimento rispetto al trattamento meccanico-biologico. Forni a

scorrimento o camere di incenerimento statico sono generalmente impiegati per l’incenerimento

delle acque reflue, mentre forni a tubo rotante sono applicati per l’incenerimento combinato di

solidi e reflui.

Il problema principale è rappresentato dalla produzione di ceneri e gas esausti. Lo smaltimento

delle acque di vegetazione comporta un elevato consumo di energia (Brenes et al., 1993).

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

29

4.1.8 Distillazione/Evaporazione

L’evaporazione usa una sorgente di calore per evaporare o rimuovere uno o più componenti dai

reflui. Essa ne riduce i volumi e concentra le sostanze non volatili in esso disciolti.

Talvolta può avvenire a pressione ridotta, e.g. sotto vuoto. La distillazione è principalmente

applicata alle A.V. a causa del loro alto carico inquinante. Il metodo è valido, ma molto costoso e

ad alto consumo energetico (Brenes et al., 1993).

Fig.

5.

Diag

ram

ma

di

fluss

o

degl

i

impi

anti

trad

izio

nali,

a 2 e

3

fasi

( Israilides et al., 1996).

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

30

Il trattamento delle acque di vegetazione è di seguito schematizzato (Fig.6).

Fig. 6. Il trattamento delle acque di vegetazione (Anonymous, 2004).

4.2 Utilizzo agronomico delle acque di vegetazione

Recentemente, le ricordate normative in materia di utilizzazione agronomica delle acque di

vegetazione e di scarichi dei frantoi oleari aprono nuove prospettive in quanto, come detto, i

sottoprodotti delle industrie olearie vengono assimilati ad ammendanti e quindi sottratti alla

legge Merli. Ciò impone un grande impegno di ricerca per definire le possibilità, i quantitativi ed

i limiti del loro impiego come ammendanti, nonché le relative tecnologie di processo.

Numerose, anche se poco sistematiche, sono state sinora le sperimentazioni volte ad individuare

soluzioni alternative alla depurazione, in particolare per valutare la possibilità di risolvere il

problema mediante spandimento diretto. Un’analisi dei risultati relativi mette in evidenza

valutazioni contrastanti per quanto riguarda sia gli effetti sul terreno, sia l’idoneità per le colture.

Si tratta, comunque, di risultati che vanno estesi, confermati e interpretati alla luce della realtà

ambientale nella quale sono state condotte le sperimentazioni (Tomati et al.,1992; Bonari et al.,

1993; Cabrera et al.,1996)

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

31

In sintesi, lo stato dell’arte, italiano ed internazionale, mette in evidenza che:

- le colture, possono trarre giovamento dall’apporto dei reflui, purché questi vengano

distribuiti in pre-impianto almeno 60-90 giorni prima della semina. Tale periodo è

necessario al terreno per eliminare l’effetto fitotossico legato alla presenza di agenti

inibenti. In particolare, possono trarre beneficio le colture arboree, tra cui l’olivo e la vite;

- l’effetto benefico è principalmente dovuto ai nutrienti apportati, all’umificazione della

sostanza organica ed all’incremento delle attività microbiche che vengono esaltate dopo

un primo breve periodo di sofferenza;

- le proprietà del suolo vengono migliorate per quanto riguarda la struttura, fattore

fondamentale per la fertilità;

- si riscontra, talvolta, un incremento della salinità ed un abbassamento del pH, ma tali

eventi hanno carattere transitorio;

- anche se i dati relativi sono scarsi, i reflui di frantoio sembrano avere un effetto inibente

su alcuni patogeni del suolo;

particolare attenzione, infine, deve essere osservata al fine di evitare l’inquinamento delle acque.

In questo quadro, però, molte sono ancora le incertezze (es. interazioni, dosi ottimali, dosi

tollerabili, effetto nel medio e lungo periodo) che richiedono un serio approfondimento

sperimentale.

E’ necessario, pertanto, ridisegnare il panorama italiano dei processi utilizzabili, identificando

l’impatto delle tecnologie innovative alla luce delle nuove normative in relazione a:

- tipologia dei terreni ;

- quantità e tipologia dei reflui realmente disponibili nelle varie aree olivicole;

- tecniche di spandimento e influenza che tale sottoprodotto può esercitare sui diversi

terreni,

- sulle acque superficiali e profonde, sulla vegetazione agraria , quindi, sull’ambiente;

- possibili soluzioni atte a consentire una più sicura utilizzazione dei reflui.

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

32

4.2.1 Compostaggio delle A. V.

Il compostaggio delle acque di vegetazione è stato considerato solo recentemente come una

pratica utile per umificare la sostanza organica in essa contenuta; tenuto conto del suo stato

liquido, durante il processo di compostaggio l’acqua di vegetazione deve essere distribuita nel

tempo su un substrato solido. Dall’insieme dei risultati disponibili si evince che le acque di

vegetazione, se miscelate con substrati ricchi di composti cellulosici e con un rapporto C/N

adeguato (25-30), possono facilmente unificarsi (Tomati et al., 2007).

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

33

5. REIMPIEGO E APPLICAZIONE DEI SOTTOPRODOTTI

Gli usi correnti dei residui della lavorazione delle olive sono riassunti in tabella 7 con i relativi

vantaggi e svantaggi. Una recente ricerca sul reimpiego delle A.V. indica che esse contengono

4,5 g/L di solidi totali, di cui 1,5 g/L rappresentati da solidi minerali, principalmente sali di

potassio, che possono trovare impiego quali nutrienti nella produzione di biomasse algali

bilanciate in proteine e carboidrati con una frazione ricca di acidi grassi polinsaturi (Sanchez et

al., 2004).

Tab. 7. Usi correnti dei residui della lavorazione delle olive.

USI ECONOMICAMENTE SOSTENIBILI DEGLI SCARTI E DEI SOTTOPRODOTTI DELLA LAVORAZIONE DELLE OLIVE ________________________________________________________________________________________________________________

_____________________________________________________________________________

34

6. RECUPERO DEI COMPOSTI DI PREGIO

La filosofia di considerare i reflui oleari come “materia prima” seconda ha dato origine a