VRFBook

-

Upload

paolo-leonelli -

Category

Documents

-

view

33 -

download

3

Transcript of VRFBook

P R O G E T T A Z I O N E S I S T E M I V R F

CHE COS’è UN IMPIANTO VRF p. 4

IL CICLO FRIGORIFERO DELL’IMPIANTO VRF p. 5

LE PRINCIPALI APPLICAZIONI DEL VRF p. 8

DIMENSIONAMENTO DELL’IMPIANTO p. 12

-Richiamiteorici:ICarichiTermici

-Esempiodianalisideicarichi

-ComesiprocedeallaprogettazionediunVRF

ALLEGATI PER IL DIMENSIONAMENTO

DEGLI IMPIANTI VRF p. 34

-Recuperatoridicalore

-Tubazionidirame

-Accessoriperl’installazione

-Canaline

NOTE DI INSTALLAZIONE PER GLI IMPIANTI VRF p. 39

CONTROLLISTICA DELL’IMPIANTO p. 42

SISTEMI DI SUPERVISIONE p. 46

-Ripartizionedeiconsumienergetici

-Funzioneweb-browser–collegamentoadinternet

-Conclusione

INDICE

� �

Il ciclo frigorifero che caratterizza l’impianto VRF ripercorre i parametri caratteristici di tutti

i cicli frigoriferi esistenti:

Nella fase di raffrescamento, il fluido refrigerante, allo stato gassoso, entra nella camera di

compressione (1), a bassa temperatura e bassa pressione, ed è soggetto ad un salto di pres-

sione (salto di circa 20-25 bar a regime) dovuto all’azione meccanica del compressore.

Il gas, uscente dalla camera di compressione ad alta pressione e alta temperatura (2) en-

tra nella superficie di scambio, costituita dallo scambiatore di calore dell’unità esterna.

All’interno dello scambiatore l’aria esterna, forzata da un organo meccanico (ventilatore)

esercita un’azione di raffreddamento del gas, diminuendo la sua temperatura fino alla

temperatura di passaggio di stato del gas (2’).

Il gas, cedendo calore all’aria, subisce un passaggio di stato, condensandosi, e trasforman-

dosi in liquido (3). Infatti se si pone una mano in corrispondenza della superficie di espulsio-

ne del ventilatore, si percepisce un riscaldamento dell’aria di scambio.

Il liquido generato, ancora ad alta pressione, è immesso nel circuito interno, in pressione,

Per iniziare una trattazione relativa a questa modernissima categoria di impianti di clima-

tizzazione e riscaldamento in pompa di calore, occorre comprenderne la filosofia operati-

va, che è riassunta nella sigla rappresentativa del prodotto e fornisce i parametri base di

applicazione dell’impianto.

L’estensione della sigla VRF è, infatti, “Volume Refrigerant Flow”, ovvero “Flusso di Refri-

gerante Variabile”.

La definizione indica un sistema definito tecnicamente “ad espansione diretta”, ovvero con

fluido vettore (normalmente ecologico, R410A) immesso “direttamente” nelle tubazioni di

distribuzione a valle della fase di compressione, senza interposizione di alcun fluido vettore

intermedio; quest’ultima soluzione è tipica degli impianti definiti “tradizionali” (ove il fluido

vettore scambia con acqua, immessa nel circuito di raffrescamento/riscaldamento).

La “variabilità” del fluido refrigerante contenuta nella definizione, altro non corrisponde che

alla variabilità della richiesta di freddo/caldo in ambiente. Mediante un elemento d’inter-

faccia elettronico ed una valvola modulatrice di cui ogni macchina interna è dotata (se ne

parlerà in seguito), varia senza soluzione di continuità (o quasi) l’affluenza del refrigerante

alle unità interne, variando quindi conseguentemente l’erogazione di aria fredda e calda

in ambiente, al fine di mantenere condizioni termiche predefinite, indipendentemente dalle

condizioni soggettive del sito (carichi termici diretti, indiretti, carichi elettrici, etc.).

CHE COS’è UN IMPIANTO VRF IL CICLO FRIGORIFERO DELL’IMPIANTO VRF

Ambiente esterno

Ambiente interno

Ciclo frigorifero unità VRF

3

4

2’ 2

1Ps

Pd

P

h

� �

ed indotto entro tubazioni dedicate (di mandata) in prossimità delle unità interne, ove incon-

tra gli organi di laminazione (uno per ogni unità), presenti sottoforma di valvole elettroniche.

Il passaggio nelle valvole elettroniche determina il momento di espansione del fluido liqui-

do, che riduce la sua pressione di utilizzo (4).

Il liquido a bassa pressione e temperatura, infine, completa il ciclo, entrando nello scam-

biatore delle unità interne.

In quest’ultima fase il liquido, sottraendo il calore all’aria della stanza da climatizzare,

forzata nella sua circolazione dal ventilatore dell’unità interna, la raffredda, generando, di

fatto, la climatizzazione.

Il liquido, a sua volta, riscaldandosi e assorbendo quindi calore di passaggio di stato,

evapora, ritrasformandosi in gas a bassa temperatura e pressione (1); tale gas, ancora

attraverso le tubazioni dedicate (di ritorno) è immesso nuovamente in camera di compres-

sione, rigenerando il ciclo suddetto.

Così come il ciclo frigorifero genera climatizzazione, gli impianti VRF sono in grado di

produrre calore alle aree interne, funzionando in “pompa di calore”.

La pompa di calore ripercorre il ciclo già analizzato per la parte refrigerazione, tranne per il

fatto che la valvola a 4 vie collocata sull’unità esterna orienta il fluido caldo (gas) (2) verso

le unità interne tramite la tubazione di ritorno.

Il fluido entra allo stato gassoso e ad alta pressione negli scambiatori delle unità interne

cedendo calore all’aria, generando, di fatto, riscaldamento (3).

Tale cessione di calore genera sul fluido condensazione. Il liquido generato riaffluisce

verso l’unità esterna, stavolta nelle veci di superficie evaporante, passando attraverso

un organo di laminazione centralizzato, che fa espandere il liquido facendogli perdere

pressione (4).

Attraverso lo scambiatore dell’unità esterna si completa il ciclo (se si avvicina una mano

al ventilatore dell’unità esterna in pompa di calore, si percepisce un raffreddamento del-

l’aria) e si genera nuovamente gas a bassa temperatura e pressione destinato a ricomin-

ciare il ciclo operativo.

Ciclo in pompa di calore unità VRF

Ambiente interno

3

4

2

1Ps

Pd

P

h

� �

L’aspetto fondamentale della filosofia operativa dell’impianto è quella di avere una mo-

dularità di utilizzo ed una flessibilità molto spiccata, offrendo la possibilità di collegare più

unità interne, anche di differente caratteristiche (parete, cassetta, pavimento, canalizzabili)

ad una sola unità esterna, composta a moduli, e che, per questo, può essere di potenza

nominale variabile, letta in Cavalli (1 HP = 2.8 kW frigoriferi / 3,2 kW termici).

LE PRINCIPALI APPLICAZIONI DEL VRFLe unità interne sono collegate alla macchina esterna con una sola coppia di tubazioni

principali (una di mandata ed una di ritorno) mediante l’applicazione di “giunti di dirama-

zione” o “collettori”; sulle tubazioni principali si intercettano stacchi progressivi di tubazioni

“secondarie”, le quali portano il fluido refrigerante alle unità interne.

Le unità interne come si è già anticipato, sono dotate di una valvola ad espansione elet-

tronica a bordo macchina, che consente la modulazione continua della potenza erogata:

in funzione delle temperature rilevate dai sensori posizionati sullo scambiatore di calore e

in corrispondenza della griglia d’aspirazione dell’unità interna, integrate con altri parame-

tri di funzionamento della macchina (pressioni in gioco, temperatura di surriscaldamen-

to o sottoraffreddamento del fluido refrigerante), l’elettronica dell’unità interna comanda

l’apertura o la chiusura della suddetta valvola, facendo entrare più o meno fluido refrige-

rante (incremento o decremento della potenza resa).

L’elemento imprescindibile per il buon funzionamento dell’impianto è quindi il sistema di “co-

municazione” dati, fra la macchina esterna e le diverse unità interne a questa collegate, artefi-

ce delle variazioni di apertura della valvola e quindi della modularità della potenza erogata.

Le unità interne comunicano i propri dati di funzionamento all’unità esterna tramite

Capacità di raffrescamento (kW) 2,2 2,8 3,6 4,5 5,6 7,1 8,0 9,0 11,2 14,0

(HP equivalenti) 0,8 1,0 1,3 1,7 2,0 2,5 3,0 3,2 4,0 5,0

Cassetta a 4 vie standard

Cassetta a 4 vie60x60

Cassetta a 2 vie

Cassetta a 1 via

Canalizzata media prevalenza

Canalizzata ribassata

Canalizzata alta prevalenza

Pensile a soffitto

Parete

Parete compact con telecomando incluso

Pavimento da incasso

Pavimento a vista

Colonna

10 11

un cavo di comunicazione, che viene passato in apposita morsettiera dall’unità esterna

all’ultima unità interna, generalmente con modalità definita “entra ed esci”, garantendo un

flusso continuo e corretto di informazioni tra le varie parti dell’impianto.

Al fine di operare correttamente, l’impianto deve mantenere imprescindibilmente vivo il

concetto di “sistema”, che si autoregola, che comunica tramite un sistema di informazioni

integrato nella quale anche una sola interruzione di comunicazione determina alterazione.

L’impianto VRF ha poi, fra le sue prerogative principali, importanti caratteristiche di fles-

sibilità; la potenza erogata dall’unità esterna, infatti, è sempre esattamente identica a

quella richiesta dalle unità interne, grazie alla tecnologia inverter che controlla il motore

del compressore.

è evidente quindi che, vista la peculiare caratteristica di flessibilità dell’impianto, la tecno-

logia VRF è ideale per applicazioni, ove si voglia modulare molto la potenza richiesta e ove

gli utenti possano essere moderatamente liberi di gestire il proprio apparecchio.

Le destinazioni d’uso definite “terziarie”, hotel, uffici, residence, centri direzionali, sono la

naturale applicazione degli impianti VRF.

I coefficienti di contemporaneità in queste applicazioni sono infatti sempre inferiori ad 1,

il che comporta l’utilizzo ottimale dell’energia parzializzata dall’inverter e parametri di effi-

cienza energetica molto elevata.

Accanto a questa spiccata flessibilità, occorre tuttavia specificare che è insito nel termine

anche la possibilità di non dare la suddetta flessibilità, impedendo la manomissione del-

l’impianto nel caso in cui questa non sia desiderata.

Esistono quindi comandi centralizzati che gestiscono interamente l’impianto da “remoto”,

da un unico punto di comunicazione (es. Reception negli Hotel) ed hanno la facoltà di ini-

bire i comandi remoti, gestire le tempistiche di accensione/spegnimento (timer), regolare

le temperature di funzionamento.

Elemento di particolare interesse tecnico è che l’impianto non ha alcun apparato di rego-

lazione interposto tra l’unità esterna e le valvole dell’unità interna; eventuali problematiche

sulla distribuzione del refrigerante possono essere determinate solamente su installazioni

o accensioni non regolate da normali procedure, che solitamente si utilizzano su questi

tipi di impianto. è sufficiente procedere alle opere di installazione garantendo che ele-

mentari manovre operative siano rispettate; verificati questi aspetti non vi sono elementi

soggetti a rotture, organi di regolazione intermedi, elettroniche delocalizzate.

Una volta eseguite le operazioni base che saranno di seguito specificate, è universalmente

riconosciuto che un impianto VRF ben dimensionato è poco soggetto a problemi e/o

avarie e richiede minimi interventi di manutenzione.

Nella procedura di installazione di un impianto di siffatte dimensioni, è tuttavia sufficiente

che uno solo degli elementi elencati di seguito non sia gestito da corretta procedura, per

avere un oggettivo riscontro di cattivo funzionamento dell’impianto.

12 13

è pertanto fondamentale valutare bene non solo la superficie in mq e l’esposizione delle

varie pareti/finestre ma anche la loro modalità costruttiva, in quanto diverse tipologie di

materiali (laterizio, legno, cartongesso, cemento armato, finestre con telai in alluminio o

in legno, ecc.) hanno capacità isolanti notevolmente diverse a parità di spessore.

• Infiltrazione d’Aria

L’aria calda e umida esterna che attraverso finestre o porte si infiltra all’interno dei locali

comporta un carico termico aggiuntivo. I punti di passaggio dell’aria possono essere

anche poco evidenti. Estrattori per bagni/cucine, aspiratori industriali per polveri e fumi,

aspirapolveri centralizzati, aspirano aria e non la immettono, generando depressione

nei locali oggetto di studio. Per tendenza al riequilibrio delle pressioni, l’aria estratta

(fresca e deumidificata) verrà sostituita da aria esterna (calda e umida) che trafilerà nel

locale per mezzo di aperture e fessure al fine di compensare la depressione generata

dall’espulsione.

Un contributo non trascurabile per la definizione del carico termico totale dell’impianto di

raffreddamento è rappresentato inoltre dai contributi di calore sensibile e latente, generati

all’interno dell’ambiente, da parte di:

• Persone Presenti

Ogni persona emana calore che contribuisce a riscaldare l’ambiente. Maggiore è l’atti-

vità fisica delle persone e maggiori sono il calore e l’umidità immessi in ambiente.

• Apparecchiature

Tutte le sorgenti che possono essere presenti in ambiente dissipano in esso parte del-

l’energia elettrica assorbita.

Stiamo parlando, in particolare, di macchine fotocopiatrici, computer, stampanti e quadri

elettrici. Ogni apparato ha un suo rendimento specifico; esistono tabelle generiche ripor-

tanti la dissipazione, in percentuale, rispetto alla potenza assorbita. Si può considerare

mediamente un valore di 20 ÷ 25 W per ogni metro quadro di superficie valutata, con

un massimo di 40 ÷ 45 W/mq nel caso in cui, ad esempio, si abbia un’alta densità di

computer.

• Illuminazione

Anche tutti i corpi illuminanti generano riscaldamento dell’ambiente.

Ciò che viene assorbito dalle lampade in termini di potenza elettrica non si traduce

RICHIAMI TEORICI: I CARICHI TERMICI

In questa sezione ci occuperemo del dimensionamento di un impianto VRF lasciando la

valutazione dei carichi termici e il rispetto delle normative connesse e discendenti dalla

legge 10/91 alla professionalità del progettista, limitandoci qui solo ad un breve riepilogo

degli aspetti principali.

Calcolare la potenza frigorifera di un climatizzatore prevede un’attenta valutazione di tutte

le componenti che contribuiscono alla definizione dei carichi sensibili e latenti per rag-

giungere le condizioni termoigrometriche richieste. Per poter fare questo bisogna tenere

conto sia dell’apporto interno all’ambiente (carico termico) sia dei flussi di calore derivanti

dall’ambiente esterno (carico ambientale).

Tra i carichi ambientali da tenere maggiormente in conto si possono ricordare:

• Esposizione solare

I raggi del sole irraggiano le superfici esterne dell’edificio riscaldando indirettamente i

volumi interni; le pareti vetrate esposte al sole inoltre permettono ai raggi solari di scal-

dare direttamente l’ambiente interno.

DIMENSIONAMENTO DELL’IMPIANTO

1� 1�

interamente in carico termico; nelle lampade incandescenti una parte della potenza

assorbita (10% circa) è trasformata in energia luminosa, mentre la rimanente porzione

si ritrova sottoforma di calore dissipato nell’ambiente per radiazione (80%), convezione

e conduzione (10%).

Un valore abbastanza utilizzato per la stima dei carichi dovuti all’illuminazione è 12 W

per ogni metro quadro, valore che può salire anche a 20 W/mq.

Si ricorda, comunque, che tali valori possono portare a sovrastimare o sottostimare

l’effettiva entità dei carichi presenti in ambiente; quindi, prima di utilizzare tali valori,

occorre verificare numericamente l’attendibilità degli stessi.

Oltre ai parametri più prettamente fisici è bene considerare anche la posizione geografica

in cui l’impianto verrà realizzato. La quota sul livello del mare e la zona climatica sono gli

elementi base per accedere alle tabelle di mappatura della temperatura di progetto pre-

senti dai manuali e tratte dalle norme.

Per il condizionamento la realtà italiana prevede una condizione di riferimento di tempe-

ratura esterna normata dalla UNI10339; la temperatura interna viene normalmente rico-

nosciuta in 26/27°C.

Per quanto riguarda il riscaldamento la temperatura interna è fissata a 21°C, mentre le

temperature esterne variano da provincia a provincia. Ad esempio: per Milano si assume

-5°C oppure per Roma si considera 0°C.

In allegato la tabella delle temperature di riferimento invernali delle principali province italiane.

Località Temp.esterna

Località Temp.esterna

Località Temp.esterna

AGRIGENTO 3 FROSINONE 0 PISTOIA 0

ALESSANDRIA -8 GENOVA 0 PORDENONE -5

ANCONA -2 GORIZIA -5 POTENZA -3

AOSTA -10 GROSSETO 0 PRATO 0

AREZZO 0 IMPERIA 0 RAGUSA 0

ASCOLI PICENO -2 ISERNIA -2 RAVENNA -5

ASTI -8 L’AQUILA -5 REGGIO CALABRIA 3

AVELLINO -2 LA SPEZIA 0 REGGIO EMILIA -5

BARI 0 LATINA 2 RIETI -3

BELLUNO -10 LECCE 0 RIMINI -5

BENEVENTO -2 LECCO -5 ROMA 0

BERGAMO -5 LIVORNO 0 ROVIGO -5

BIELLA -9 LODI -5 SALERNO 2

BOLOGNA -5 LUCCA 0 SASSARI 2

BOLZANO -15 MACERATA -2 SAVONA 0

BRESCIA -7 MANTOVA -5 SIRACUSA 5

BRINDISI 0 MASSA 0 SONDRIO -10

CAGLIARI 3 MATERA -2 TARANTO 0

CALTANISSETTA 0 MESSINA 5 TERAMO 0

CAMPOBASSO -4 MILANO -5 TERNI -2

CASERTA 0 MODENA -5 TORINO -8

CATANIA 5 NAPOLI 2 TRAPANI -5

CATANZARO -2 NOVARA -5 TRENTO -12

CHIETI 0 NUORO 0 TREVISO -5

COMO -5 ORISTANO 3 TRIESTE -5

COSENZA -3 PADOVA -5 UDINE -5

CREMONA -5 PALERMO 5 VARESE -5

CROTONE 3 PARMA -5 VERBANIA -5

CUNEO -10 PAVIA -5 VERCELLI -7

ENNA -3 PERUGIA -2 VENEZIA -5

FERRARA -5 PESARO -2 VERONA -5

FIRENZE 0 PESCARA 2 VIBO VALENTIA -3

FOGGIA 0 PIACENZA -5 VICENZA -5

FORLì -5 PISA 00 VITERBO -2

1� 1�

Riportiamo i risultati su una scheda riassuntiva:

L’analisi sommaria dei carichi termici ci evidenzia un carico invernale di 41,2 kWt e uno

estivo di 36,5 kWf .

ESEMPIO DI ANALISI DEI CARICHI

Per semplicità di esposizione consideriamo un caso concreto:

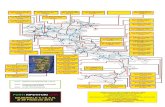

Si vogliano climatizzare i locali siti a Milano aventi superficie di 285 mq totali riportati nella

figura 1, con destinazione d’uso uffici, consideriamo i seguenti dati di progetto:

• Estate: Taria esterna = 35°C; U.R.= 50%.

• Estate: Tamb. prog. = 26°C; U.R.= 50%.

• Inverno: Taria est. = -5°C.

• Inverno: Tamb. prog. = 21°C.

• Generico piano

Per comodità consideriamo una semplificazione del calcolo analitico precedentemente

espresso: carico termico generico (ma fortemente indicativo della realtà) di 35 W/mc in

raffrescamento e 40 W/mc in riscaldamento, con l’astuzia di considerare una maggiora-

zione di 4-5 W/mc per i locali d’angolo con doppia esposizione esterna.

Locale m3Carico

inv.[kWt] est.[kWf]Ufficio 1 67,5 3,04 2,70

Ufficio 2 54 2,16 1,89

Ufficio 3 54 2,16 1,89

Direttore 108 4,86 4,32

Corridoio 162 6,48 5,67

WC 33,75 1,52 1,35

Ingresso 113,4 5,10 4,54

Sala* 225 12,48 13,88

Relax 33,75 1,35 1,18

Totale carichi41,2 36,5

1� 1�

COME SI PROCEDE ALLA PROGETTAZIONE DI UN VRF

Calcolati sommariamente i carichi termici, ancora sulla base dell’esempio dell’impianto

in oggetto, si procederà ad una più approfondita valutazione del dimensionamento di un

impianto VRF.

I passi principali per procedere correttamente al dimensionamento sono i seguenti:

1. Scegliere la tipologia dell’unità interna.

2. Calcolare i “coefficienti di correzione delle resa nominali”.

3. Ipotizzare la taglia dell’unità interna e verificare che i carichi termici siano soddisfatti

dalle rese effettive, in un processo d’analisi iterativa.

4. Scegliere l’unità esterna con lo stesso metodo, valutando eventuali non contemporaneità,

prestando attenzione al numero di unità interne collegate e collegabili.

5. Sala riunioni.

6. Dimensionamento del circuito frigorifero.

1. SCEltA tIPologIA unItà IntERnE

I sistemi VRF hanno una vasta gamma di unità interne che si articola per le più disparate ap-

plicazioni. Le unità interne sono assolutamente intercambiabili tra di loro, nel rispetto delle po-

tenze richieste. è quindi equivalente, per la funzionalità dell’impianto, prevedere una tipologia

piuttosto che un’altra. Purché entrambe abbiano le stesse caratteristiche di potenza resa.

Qui di seguito ricordiamo le tipologie più utilizzate.

Colonna

È particolarmente adatta ad ampi ambienti con soffitti bassi. Offre buone portate d’aria.

ELEVATEPORTATED’ARIA

AMPIORAGGIODI

DISTRIBUZIONEDELL’ARIA

AMPIAGAMMADICAPACITÀ

DISPONIBILI

Unità a pavimento da incasso

È la soluzione ideale per i muri periferici e può essere nascosta dietro a qualsiasi pannello decorativo per adattarsi ad ogni tipo di interni.

DESIGNCOMPATTO

BASSILIVELLISONORI

FACILEMANUTENZIONE

Unità a pavimento

È ideale per soluzioni con pavimento galleggiante e in sostituzione di impianti a venticonvettori ad acqua.

FLESSIBILITÀNEGLIATTACCHI

DELREFRIGERANTE

ILMASSIMODELCOMFORT

DIVERSEPOSSIBILITÀ

DIINSTALLAZIONE

Parete compatta

DESIGNCOMPATTOEMODERNO

BASSILIVELLISONORI

MECCANISMODIAUTO-SWING

Compatta e leggera, perfetta per piccoli ambienti, come uffici negozi e camere d’albergo.

Canalizzabile ribassato

Offre una tecnologia avanzatissima con ottimi risparmi energetici, elevate performance e facile installazione.

DESIGNULTRA-PIATTO

BASSILIVELLISONORI

MASSIMOCOMFORT

Cassetta compattaa 4 vie (600x600)

DIMENSIONICOMPATTE

FACILEMANUTENZIONE

TCCLINK

Questo nuovo modello è studiato per tutti i controsoffitti con griglie standard 600x600. Il suo design sofisticato si sposa con tutti gli interni in cui l’eleganza è importante tanto quanto la funzionalità.

Canalizzabile standard

Può essere facilmente installata in tutti i tipi di controsoffitti ed è particolarmente silenziosa. Assicura una distribuzione uniforme della temperatura e una buona qualità dell’aria trattata.

INSTALLAZIONEFLESSIBILE

BASSILIVELLISONORI

OTTIMAQUALITÁDELL’ARIA

TRATTATA

20 21

Un valore di COP pari a 3 vuol dire che, ad esempio, per ogni kW di potenza elettrica con-

sumato, la pompa di calore renderà 3 kW di potenza termica all’ambiente da riscaldare.

I valori dichiarati dai diversi costruttori si riferiscono a determinate condizioni di temperatura.

Normalmente nei cataloghi tecnici i valori di riferimento sono i seguenti:

• RAFFRESCAMENTO:

temperatura interna di 27°C (a Bulbo Secco) / 19°C (a Bulbo Umido) e temperatura

esterna di 35°C (a Bulbo Secco).

• RISCALDAMENTO:

temperatura interna di 20°C (a Bulbo Secco) e temperatura esterna di 7°C (a Bulbo

Secco) / 6°C (a Bulbo Umido).

Al variare delle condizioni termiche dell’ambiente la resa della macchina subisce sensibili

variazioni.

Riprendendo l’impianto in oggetto, le temperature considerate per il raffrescamento sono

vicine ai valori nominali, mentre per il riscaldamento il dato termico per la città di Milano è

sensibilmente diverso dal dato nominale della macchina.

Bisognerà quindi valutare alcuni fattori di correzione.

Per correggere le rese nominali e calcolare tramite semplici fattori di correzione le rese

effettive, andiamo a studiare alcuni grafici proposti nei manuali dei sistemi VRF.

Nella figura sottostante si evince l’andamento del fattore di correzione al variare delle

temperature esterne rispetto a quelle nominali.

Vista la destinazione d’uso (uffici) dell’impianto in oggetto supponiamo la presenza di un

controsoffitto a “quadrotti” da 60x60 cm. In questi casi risulta sempre comodo ed efficace

scegliere le unità a cassetta compatta a 4 vie, sia per la facilità di installazione e posizio-

namento nel controsoffitto sia per l’ottima distribuzione dell’aria nei locali da climatizzare.

Nella scelta delle potenze rese ed in generale nei sistemi VRF, si identifica la taglia sia delle

unità interne sia delle unità esterne usando come unità di misura il “cavallo” (simbolo di

riferimento HP).

Questo sistema di misurazione della potenza frigorifera/termica, adottato dai più impor-

tanti produttori, non fa parte del Sistema Internazionale.

1 HP equivale a: 3,2 kWt / 2,8 kWf alle condizioni nominali, cioè ipotizzando in raffre-

scamento una temperatura interna di 27°C (a Bulbo Secco) e una temperatura esterna

di 35°C (a Bulbo Secco) e in riscaldamento una temperatura interna di 20°C (a Bulbo

Secco) e temperatura esterna di 7°C (a Bulbo Secco).

Riportiamo una tabella che mostra la corrispondenza tra HP (codici di potenza o cavalli)

e le rese in kW.

2. CAlColARE I “CoEFFICIEntI dI CoRREzIonE” dEllE RESA nomInAlI

Prima di procedere a quella che è la parte tecnica sostanziale del dimensionamento del

prodotto VRF, bisogna chiarire un aspetto legato alla resa nominale delle macchine.

L’efficienza di un climatizzatore è misurata dall’indice “EER” (Energy Efficiency Ratio) in

raffrescamento e dal coefficiente “COP” (Coefficient Of Performance) in riscaldamento.

Tali indici di prestazione, rappresentano il rapporto tra la potenza frigorifera/termica ero-

gata (l’effetto voluto) e la potenza consumata per generarla (kW elettrici).

1.2

1.1

1.0

0.9

0.8

0.7

0.6

0.5-15 -10 -5 0 5 10 15

Fatt

ore

di c

orre

zion

e

Temperatura esterna a bulbo umido (°C) Temperatura esterna a bulbo secco (°C)

1.2

1.1

1.0

0.9

15 20 25 301050 35 40 43-5

Riscaldamento: Raffrescamento:

COP = kWresikWelettrici

Codice di potenza

Capacità di riscal.

(kW)

Capacità di raffresc.

(kW)

0,8 2,5 2,2

1 3,2 2,8

1,25 4 3,6

1,7 5 4,5

2 6,3 5,6

22 23

Come si desume dal grafico, avendo considerato nel nostro esempio per il raffrescamen-

to una temperatura di 35°C uguale a quella di riferimento della UNI10339 la resa rimarrà

invariata, cioè il coefficiente di correzione sarà pari a 1; al contrario per il riscaldamento,

essendo la temperatura di progetto pari a -5°C, diversa da quella nominale pari a 7°C, la

resa della macchina verrà corretta per un fattore pari a 0,8, che rappresenta un indice dallo

“sforzo” ulteriore che l’unità dovrà fare per mantenere la temperatura interna a 21°C. In altre

parole la rigida temperatura esterna provocherà una perdita di resa del 20% rispetto al dato

di targa dell’intero sistema e quindi di ogni unità interna connessa al sistema stesso.

Discorso del tutto analogo vale per la variazione delle temperature interne.

In questo caso i fattori di correzione sono trascurabili, poiché le temperature nominali rappre-

sentano proprio le temperature di confort ideali, da adottare per il buon dimensionamento.

Per quanto riguarda ancora la temperatura esterna esiste anche un altro fattore di cor-

rezione molto importante da considerare dovuto all’accumulo di brina sulla batteria

dell’unità esterna.

Nel funzionamento invernale la temperatura d’espulsione dell’aria mediamente inferiore di

5°C a quella dell’ambiente esterno, fa congelare la condensa generata sullo scambiatore,

provocando la formazione di ghiaccio sulla superficie. Durante questa fase l’unità esterna

inverte il ciclo di funzionamento per andare a scaldare la batteria di scambio dell’unità ester-

na fino alla completa rimozione del ghiaccio accumulato, al fine di preservarne l’efficienza.

Questo fenomeno non è da sottovalutare perché può impedire lo scambio termico provo-

cando una perdita che può arrivare fino al 12-13%.

Ovviamente tale correzione si considera solo in riscaldamento e l’andamento evidenziato

in figura mostra come diventi sensibile solo nell’intorno dello 0°C, cioè nella “zona delle

nebbie”, dove l’umidità dell’aria tende a condensarsi sulla batteria dell’unità esterna.

Nel nostro esempio la temperatura esterna considerata è di -5°C, il che comporta un

ulteriore diminuzione di resa del 7-8% .

L’ultimo fattore da considerare è la lunghezza e il dislivello dell’impianto.

Il gas all’interno dell’impianto è in pressione; la cui pressione varia al variare delle con-

dizioni geometriche dell’impianto stesso. Variando le lunghezze e i dislivelli varia quindi

anche la resa dell’impianto.

Tale calcolo a differenza degli altri fattori non è legato a temperature interne o esterne ma

alla sola estensione geometrica.

Il riferimento in questo caso diventa l’unità interna più distante rispetto all’unità esterna e

viene denominata “lunghezza equivalente” (lunghezza delle tubazioni effettivamente stese

comprendenti le curve).

Fatt

ore

di c

orre

zion

e

1.0

0.9

0.8-15 -10 -5 0 5 10

Temp. BU aria entrante nell’unità interna (°C)

Fatt

ore

di c

orre

zion

e

1.2

1.1

1.0

0.9

0,8

1.2

1.1

1.0

0.9

0,815 20 24 15 20 24

Fatt

ore

di c

orre

zion

e

Riscaldamento: Raffrescamento:

Temp. BS aria entrante nell’unità interna (°C) Temp. BU aria in aspirazione nell’unità interna (°C)

2� 2�

Riprendendo l’impianto in oggetto consideriamo per ipotesi di avere circa 70 m di lun-

ghezza equivalente e un dislivello di 15 m, cioè una situazione abbastanza realistica che

prevede le motocondensanti esterne posizionate in copertura dell’edificio.

Nel grafico si trova in ordinata il dislivello e in ascissa la lunghezza equivalente. Incrocian-

do i due dati ipotizzati si trovano questi valori: 95 e 86.

Cioè si ricava una perdita del 5% in riscaldamento e 14% in raffescamento.

Calcolati tutti i coefficienti si può quantificare la resa effettiva del sistema alle condizioni

di progetto.

la formula è:

Potenzialità effettiva = Potenzialità nominale x Fattori di correzione

Riscaldamento: Raffrescamento:

0,8 * 0,99 * 0,93 * 0,95 = 0,699 1 * 0,99 * 0,86 = 0,85

Quindi 1 HP ( dove 1 HP equivale nominalmente a: 3,2 kWt / 2,8 kWf) corretto per i fattori

calcolati risulta 3,2*0,69=2,2 kWt e 2,8*0,85=2,38 kWf.

Costruiamo la tabella di correzione: moltiplichiamo la tabella di corrispondenza HP-kW per

i fattori di correzione ottenendo il dato reale di capacità di raffrescamento/riscaldamento.

Come si vede, il dato reale differisce sostanzialmente dai valori nominali, da cui si deduce

come sia fondamentale porre particolare attenzione alle condizioni soggettive di progetto

considerate.

3. IPotESI SullA tAglIA dEll’ unItà IntERnA E VERIFICA.

Calcolati i coefficienti di resa effettiva del sistema, bisogna scegliere la “taglia” opportuna delle

unità interne. Il processo che segue è di tipo iterativo: per ogni ambiente bisogna scegliere la

più piccola potenza che soddisfa il carico termico, moltiplicata per il fattore di conversione e

verificare se la resa effettiva soddisfa quella richiesta. Se ciò non accade si sceglie la taglia su-

periore e si ripete l’iter fino ad ottenere la minima taglia che soddisfa realmente il carico termico.

Prendiamo ad esempio l’ufficio 2, in cui il carico invernale è 2,16 kWt e quello estivo è 1,89 kWf.

Riproponiamo qui per semplicità espositiva la tabella di corrispondenza HP-kW già corretta in

funzione dei fattori precedentemente esposti di 0,69 in riscaldamento e 0,86 in raffrescamento.

Codice di potenza

Capacità di riscal.

(kW)

Capacità di raffresc.

(kW)

0,8 1,76 1,91

1 2,20 2,38

1,25 2,76 2,98

1,7 3,75 4,05

2 4,41 4,77

Codice di potenza

Capacità di riscal.

(kW)

Capacità di raffresc.

(kW)

0,8 2,5 2,2

1 3,2 2,8

1,25 4 3,6

1,7 5 4,5

2 6,3 5,6

Capacità di riscal.

(kW)

Capacità di raffresc.

(kW)

1,76 1,91

2,20 2,38

2,76 2,98

3,75 4,05

4,41 4,77

CoRREzIonE

Raffrescamento:

50

40

30

20

10

0

-10

-20

-30

-40

Dis

livel

lo, H

(m)

0 10 20 30 40 50 60 70 80 90 100 110 120 130 140 150 160 170

Unità esterna (da 5 a 48 Hp)

98 9 94 92 90 88 86 84 82 80 78 76 75 %

10

0

Lunghezza equivalente linee di collegamento, L (m)

50

40

30

20

10

0

-10

-20

-30

-40

Dis

livel

lo, H

(m)

0 10 20 30 40 50 60 70 80 90 100 110 120 130 140 150 160 170

Unità esterna (da 5 a 48 Hp)

Riscaldamento:

Lunghezza equivalente linee di collegamento, L (m)

100%

9 98 97 96 95 94 93 92 91 90 89

2� 2�

Facciamo una ipotesi sulla taglia in HP di unità interna e verifichiamo che i carichi termici

siano coperti dalle rese effettive ed eventualmente rivediamo la scelta.

La taglia 0,8 HP in raffrescamento sarebbe sufficiente, ma in riscaldamento necessita

di 0,4 kW in più. Quindi si sceglie la taglia superiore da 1 HP che soddisfa entrambe

le richieste.

Ripetendo quanto fatto per tutti i locali si ricava la tabella seguente:

A fronte di un carico termico globale di 41,22 kWt e 36,49 kWf sarà quindi necessario

provvedere ad un quantitativo nominale di potenza pari a 20 HP cioè 56 kWt e 63 kWf.

4. SCEltA unItà EStERnA

Per scegliere la taglia dell’unità esterna il metodo più semplice è eguagliare la somma dei

codici delle unità interne, così che il sistema risulti caricato al 100%, dove con il termine

carico si intende il rapporto tra potenza interna e potenza esterna.

Nel caso in esame la somma dei codici è uguale a 20,1 HP.

Gli impianti di tipo VRF sono particolarmente indicati per tutte quelle destinazioni d’uso dove

vi sono molti ambienti medio-piccoli da climatizzare con una certa non contemporaneità,

cioè dove sia presumibile che non tutti gli utenti richiedano nel medesimo momento la

massima potenza. Questo fa si che si possa stimare l’installazione di una unità esterna

più piccola rispetto al carico totale da smaltire.

Ad esempio per il tipo di applicazione che si è deciso di climatizzare (uffici) solitamente si

assume un fattore di contemporaneità pari a 0,9: cioè non saranno utilizzati più del 90%

dei locali contemporaneamente. Questo è plausibile se consideriamo ad esempio il locale

riunione, il quale sarà occupato solo in determinati momenti della giornata e probabilmen-

te in alternativa agli altri locali.

La riflessione che suggeriamo è quella di non fermarsi alla somma algebrica dei codici di

potenza, ma di valutare la somma dei carichi ambiente. Cioè per meglio stimare l’effettivo

utilizzo della potenza bisogna rapportare il carico effettivo richiesto con l’effettiva resa

della macchina esterna corretta per il fattore di contemporaneità ipotizzato.

Nell’esempio la somma dei carichi interni è di 41,2 kWt e 36,5 kWf. Considerando la non

contemporaneità il valore di massima operatività sarà di 37,1 kWt e 32,8 kWf .

Se scegliessimo una 20 HP utilizzeremmo una macchina esterna in grado di erogare

44,08 kWt e 47 kWf superiore al carico massimo di 37 kWt e 32,8 kWf. Analizzando me-

glio una 16 HP a fronte di un carico numerico del 125% è la potenza che più si avvicina

al carico reale del nostro impianto.

Il processo iterativo ci porta, ipotizzando un coefficiente di contemporaneità leggermente

superiore, a scegliere un’unità esterna da 16 HP caricata al 125% .

5. SAlA RIunIonI

Tornando al nostro esempio rimane da valutare il caso particolare della sala riunione, che

era stato omesso per semplicità di esposizione.

Questo locale, oltre ai già citati carichi termici, presenta delle voci aggiuntive dovute all’af-

follamento e ai ricambi d’aria da garantire per normativa.

LocaleCarico Scelta Unità Inverno Estate

inv.[kWt] est.[kWf] HP Q.tà HP Tot

Resa [kWt] Diff.[kWt] Resa

[kWf] Diff.[kWf]

ufficio 1 3,04 2,70 1,7 1 1,7 3,75 0,71 4,05 1,35ufficio 2 2,16 1,89 1 1 1 2,20 0,04 2,38 0,49ufficio 3 2,16 1,89 1 1 1 2,20 0,04 2,38 0,49direttore 4,86 4,32 1,25 2 2,5 5,51 0,65 5,96 1,64Corridoio 6,48 5,67 1 3 3 6,61 0,13 7,15 1,48

WC 1,52 1,35 0,8 1 0,8 1,76 0,24 1,91 0,56Ingresso 5,10 4,54 1,25 2 2,5 5,51 0,41 5,96 1,42

Sala* 14,55 12,95 1,7 4 6,8 14,99 0,44 16,21 3,26relax 1,35 1,18 0,8 1 0,8 1,76 0,41 1,91 0,73

Totale Carichi HP Interni41,22 36,49 totale 20,1

Carico

HP Esterna

Carico %

Inverno EstateInverno

(kWt)Estate (kWf)

Resa [kWt]

Diff. [kWt]

% Effettiva

Resa [kWf]

Diff. [kWf]

% Effettiva

41,2*0,9= 37,1

36,5*0,9= 32,81

20 100,5% 44,08 4,93 84,15% 47,68 10,26 68,80%

18 111,7% 39,67 0,53 93,51% 42,91 5,49 76,45%

16 125,6% 35,27 -1,83 105,19% 38,14 5,34 86,01%

CaricoScelta HP

Inverno Estateinv.[kWt] est.[kWf] Resa [kWt] Diff.[kWt] Resa [kWf] Diff.[kWf]

Ufficio

22,16 1,89

0.8 1,76-0,40 NO

1,91 0,02

1 2,20 0,04 2,38 0,49

2� 2�

Qui di seguito sono riportati gli indici d’affollamento di persone al metro quadro da fonte

AICARR:

e i relativi cambi d’aria consigliati, espressi in litri/secondo

Nel nostro esempio i metri quadri sono 75, da cui risulta per un locale riunione

75 m2 * 0,6 = 45 persone

E quindi un ricambio d’aria

45 * 10 = 400 l/s ≈ 1600 m3/h

Per calcolare il carico aggiuntivo dovuto alla presenza delle persone facciamo anche qui

ricorso alle tabelle che indicano il valore del flusso sensibile qs [W/persona]

Il carico termico estivo aumenta di 70 W/persona * 45 persone = 3,15 kW

Inoltre la massa d’aria esterna introdotta dovrà anch’essa essere trattata per raggiungere

le condizioni termoigrometriche ideali.

Per calcolare la potenza aggiuntiva dovuta al trattamento dell’aria usiamo la seguente

formula:

Dove:

• cp aria = 1,005 kJ/kg°K.

• Qagg è il carico aggiuntivo.

• V è il volume di aria esterna =1600 m3/h.

• ρ è la densità dell’aria = 1,2 Kg/m3.

• ηrec è il rendimento del recuperatore, l’esperienza porta a considerare come valore

medio di riferimento 0,6.

Abitazioni civili [l/s]Soggiorni, camere da letto 11

AlberghiIngressi, soggiorni 11Auditorium e sale conferenze 5,5Sale da pranzo 10Camere da letto 11

Residenze collettiveSale riunioni 9Dormitori 11

Edifici per ufficiUffici singoli e open spaces 11Locali riunione 10Centri elaborazione dati 7

Attività Applicazioni qs [W/persona]

Seduto a riposo Teatro 65Seduto in attività leggera Ufficio, appartamento 70Seduto in attività media Ufficio, appartamento 75Seduto al ristorante Ristorante 80In piedi, lavoro leggero Negozio 75In piedi, lavoro medio Officina 80In piedi, lavoro pesante Officina, cantiere 185In movimento Banca 75Danza moderata Sala da ballo 90In cammino a 1,3 m/s Corridoi 110Attività atletica Palestra, discoteca 210

Qagg. = (Tin - Tmandata) * V * ρ * CpΔT = Tin - ToutTmandata = ΔT * ηrec + Tout

{

Abitazioni civili [persone/m2]Soggiorni, camere da letto 0,04

AlberghiIngressi, soggiorni 0,20Sale riunioni e sale da pranzo 0,60Camere da letto 0,05

Residenze collettiveSoggiorni 0,20Sale riunioni e sale da pranzo 0,60Camere da letto 0,05

Edifici per ufficiUffici singoli 0,06Uffici open spaces 0,12Locali riunione 0,60Centri elaborazione dati 0,08

30 31

E le temperature sono indicate come da schema:

Facendo i calcoli in Riscaldamento:

Quindi Qagg è uguale a 5,5 kWt .

In Raffrescamento:

Quindi Qagg è uguale a 1,9 kWt .

Bisogna quindi prevedere due recuperatori da 800 m3/h con un carico aggiuntivo di

5,5 kWt / 1,9 kWf assunto come rendimento del recuperatore coefficiente 0,6.

Facendo i calcoli risulta:

Dove la scelta delle unità interne ricalca il ragionamento fatto in precedenza.

Nell’esempio svolto era già stata valutata questa potenza aggiuntiva.

• nota (1):

Consigliamo in fase d’installazione di prevedere una resistenza elettrica sul canale di aspira-

zione dell’aria esterna per prevenire l’eventuale formazione di ghiaccio sul pacco di scambio.

• nota (2): distribuzione dell’aria.

Per meglio distribuire l’aria primaria all’interno del locale consigliamo di utilizzare i pretran-

ciati presenti nelle macchine 60x60 da controsoffitto come nello schema sottostante.

In questo tipo di configurazione è possibile prevedere l’immissione di aria fino al 20-25%

della portata nominale della macchina.

CaricoCarico

RecuperatoreCarico

PersoneTot

Unità interne Resa macchina

Diff.[kW]HP Q.tà Tot

SalaInverno 9,0 5,55 - 14,55

1,7 4 714,99 0,44

Estate 7,88 1,92 3,15 12,95 16,21 3,26

Qagg. = (35°C - 29,6°C) * 1600 * 1,2 * 1,005ΔT = 26°C - (-35°C) = -9°CTmandata = 9°C * 0,6 + (35°) = 29,6°C

{ m3

hkgm3

kJkg*°C

Qagg. = (21°C - 10,6°C) * 1600 * 1,2 * 1,005ΔT = 21°C - (-5°C) = 26°CTmandata = 26°C * 0,6 + (-5°) = 10,6°C

{ m3

hkgm3

kJkg*°C

Esterno Interno

Tesausta

Tout

Tin

Tmandata

32 33

6. dImEnSIonAmEnto dEl CIRCuIto FRIgoRIFERo

Ogni produttore richiede propri diametri per la realizzazione di distribuzione frigorife-

ra, risulta quindi difficile fornire una trattazione generica del dimensionamento di questi

componenti.

Comunque la logica di scelta, comune a tutti, è quella di valutare la potenza delle mac-

chine interne posizionate a valle del punto considerato.

A titolo di esempio prendiamo il generico schema frigorifero rappresentato in figura:

Per calcolare la sezione opportuna della tubazione evidenziata bisogna considerare la

potenza delle unità interne U.2, U.3 e U.4, trascurando la macchina U.1.

Analogo ragionamento viene fatto per gli accessori come i giunti e i collettori:

Dove con il termine giunto s’intende un elemento di diramazione a “Y” per creare due

ramificazioni, composto quindi da un’entrata e due uscite; mentre per collettore si consi-

dera un accessorio con un ingresso e diverse uscite.

Solitamente ogni costruttore di macchine VRF fornisce, al fine di facilitare il compito del

progettista nel selezionare e nel dimensionare un impianto, un software che, con semplici

gesti, consente di costruire lo schema frigorifero con l’indicazione dei diametri delle tu-

bazioni, le rese effettive delle unità interne in funzione delle condizioni di progetto e delle

lunghezze delle tubazioni inserite, e la percentuale di sovraccarico del gruppo esterno.

3� 3�

L’efficienza complessiva del recuperatore dipende sostanzialmente dalla tipologia e dalla

qualità del pacco di scambio: nei recuperatori di calore entalpici il pacco di scambio in

carta è in grado di recuperare anche l’umidità ambientale migliorando notevolmente le

rese mentre in un recuperatore di calore tradizionale (adiabatico) la percentuale di recu-

pero è decisamente inferiore.

L’inserimento di un recuperatore di calore all’interno di un impianto di climatizzazione (sia

esso interamente canalizzato o meno) permette pertanto di ottenere notevoli risparmi

energetici in fase di esercizio dell’impianto nonché di migliorare sensibilmente il comfort

e la salubrità ambientale.

2. tubAzIonI dI RAmE

Il collegamento tra unità esterna e unità interne avviene tramite tubi in rame isolati termi-

camente da una guaina poliuretanica. I due tubi hanno diametri differenti: il più piccolo

(solitamente definito “lato liquido”) collega la tratta tra unità esterna e unità interna (man-

data) mentre il più grande (solitamente definito “lato gas”) collega la tratta tra unità interna

e unità interna (ritorno).

Nonostante la grande standardizzazione ormai raggiunta dal mercato il diametro delle

tubazioni varia da macchina a macchina principalmente in base alla potenza erogata ed è

fondamentale per il corretto funzionamento dell’impianto rispettare i diametri indicati dai

costruttori in quanto la tubazione è parte integrante dell’evaporatore e un diverso diame-

tro potrebbe incidere pesantemente sul rendimento complessivo dell’impianto.

Le tubazioni di rame si differenziano notevolmente tra loro per differenze qualitative sia nel mate-

riale che nell’isolamento. Le principali caratteristiche che deve avere un buon tubo in rame sono:

• duttilità:

Un buon tubo in rame deve essere stato prodotto in modo tale da garantirne la massima

duttilità e flessibilità così da garantire sia la facilità e rapidità di posa sia un buon risultato

estetico grazie alla facilità con cui possono essere realizzate curve precise ed armoniose.

• Resistenza:

Il tubo deve essere resistente alle sollecitazioni meccaniche e termiche a cui viene

sottoposto durante l’uso. Normalmente, a parità di spessore, un tubo duttile è molto

meno soggetto a rotture di uno rigido.

• Spessore:

Lo spessore del rame è molto importante al fine di garantire una buona istallazione.

Al fine di completare le eventuali descrizioni da allegare alla fase di progettazione, occorre

focalizzare l’attenzione su tutto ciò che è impiantistica a corredo dell’impianto.

Qui di seguito sono proposti i principali accessori.

1. RECuPERAtoRI dI CAloRE

L’uso dei recuperatori di calore ha assunto sempre maggiore importanza negli ultimi anni

a causa delle norme sempre più restrittive sia in materia di salubrità degli ambienti sia in

materia di risparmio energetico.

In un impianto tradizionale quanto si effettua un ricambio d’aria con l’esterno si hanno

notevoli sprechi energetici in quanto è necessario riscaldare/raffreddare nuovamente tutta

l’aria immessa.

Utilizzando un recuperatore di calore l’aria immessa dall’esterno viene raffreddata/riscal-

data utilizzando l’aria espulsa permettendo di recuperare il calore ambiente per valori

anche molto elevati (fino a oltre il 75%).

è facile intuire la portata del risparmio energetico ottenibile in un impianto medio-grande.

Ma come fa un recuperatore di calore ad effettuare questa operazione? Semplicemente

incrociando i flussi d’aria in entrata e in uscita per mezzo di un pacco di scambio.

ALLEGATI PER IL DIMENSIONAMENTO DEGLI IMPIANTI VRF

Schema recuperatore

3� 3�

• gomma antivibranti

Strisce di gomma posizionate sotto le unità motocondensanti sono utilizzate per

ridurre la trasmissione delle vibrazioni. Possono rilevarsi utili anche per l’isolamento

di altre strutture quali canali per l’aria, recuperatori di calore, ecc.

• Raccordi a cartella

Utilizzati per raccordare i tubi alle unità interne.

La connessione tra le tubazioni in rame e le unità avviene tramite “svasature a

cartella” dove il rame viene assottigliato fino a raggiungere una forma conica: un

tubo sottile è più soggetto a rotture dovute a vibrazioni in prossimità di queste

svasature. L’introduzione dei nuovi refrigeranti (specialmente l’R410A) ha messo

in evidenza la criticità della cosa inducendo i produttori a raccomandare tuba-

zioni con spessore di almeno 0,8 mm. Al fine di garantire la massima durata

dell’impianto.

• Pulizia:

Il tubo per climatizzazione deve subire un particolare processo di pulitura e lucidatura

della superficie interna al fine di rimuovere tutti i residui di lavorazione e impedire la

corrosione della parete da parte della miscela di olio e refrigerante in circolo.

• Isolamento:

Un buon isolamento del tubo è importante sia dal punto di vista meccanico che

termico. Isolando adeguatamente il tubo si migliorano le prestazioni generali dell’im-

pianto riducendo la dissipazione lungo la tubazione mentre una buona resistenza

meccanica dell’isolamento permette una posa facile e veloce riducendo i costi di

installazione.

• Raggi uV:

I raggi ultravioletti rappresentano un nemico piuttosto serio per l’isolamento delle

tubazioni: deteriorano l’isolante fino a renderlo friabile compromettendo così l’isola-

mento delle tubazioni. L’effetto è particolarmente visibile nei casi in cui lunghi tratti di

tubazione siano posati senza protezione su tetti, terrazze o simili.

Un isolamento rivestito da una guaina anti-UV permette una maggiore durata del

tubo con conseguenti sensibili risparmi sui costi di manutenzione e funzionamento

dell’impianto.

3. ACCESSoRI PER l’InStAllAzIonE

• basamenti per motocondensanti

Utilizzati per posizionare le motocondensanti a terra hanno prevalentemente una

funzione estetica agevolando la pulizia nella parte interiore e nel retro. Migliorano leg-

germente la stabilità aumentando la base d’appoggio, la loro funzione antivibrante è

abbastanza ridotta.

3� 3�

• tubazioni

Le tubazioni devono essere per circuiti frigoriferi a gas R410A in grado di resistere a pres-

sione di almeno 40 bar.

• tubazioni a Saldare

Le tubazioni devono essere tutte saldate (escluse quelle ai terminali delle unità interne); le

operazioni di saldatura devono essere eseguite in ambiente inerte, cioè insufflando azoto

all’interno della tubazione per evitare formazione di ossidi e impurità.

• giunti e Collettori.

I giunti devono essere posizionati sempre orizzontalmente o verticalmente come se vi

fosse un Y verso l’alto o verso il basso.

Il collettore deve sempre avere posizione orizzontale con uscite dal corpo frontali.

Esempio in figura:

NOTE DI INSTALLAZIONE PER GLI IMPIANTI VRF 4. CAnAlInE

Il materiale di cui sono composte è normalmente PVC bianco verniciabile.

L’unica differenza qualitativa è normalmente data dallo spessore del PVC: una canalina di

maggior spessore è normalmente più robusta e non viene quindi deformata dalla pressio-

ne delle tubazioni migliorando così l’aspetto estetico dell’impianto finale.

Le canaline normalmente utilizzate possono essere divise in due grosse categorie: quelle

quadrate ad uso generico e quelle specifiche per climatizzatori.

�0 �1

magneto-termico differenziale. Per fornire invece l’alimentazione elettrica alle unità interne

dell’impianto, solitamente viene derivata dall’alimentazione trifase del gruppo esterno la

linea monofase 230 V protetta da interruttore magneto-termico differenziale che collega

in parallelo tutte le macchine interne. La linea di comunicazione tra la macchina esterna

e quelle interne è collegata con modalità “punto a punto”, ovvero con un entra ed esci

continuo su tutte le macchine.

I cavi di comunicazione devono essere di tipo schermato, separati dai cavi di potenza ed

installati in canaline dedicate.

L’alimentazione delle unità esterne deve essere sempre fornita almeno 24 ore prima del

primo avviamento in modo da riscaldare l’olio contenuto nel carter del compressore.

• Isolamenti tubazioni

I tubi in rame sono isolati termicamente da una guaina poliuretanica.

• messa in pressione

L’impianto deve essere sempre messo in pressione alla pressione di 38 bar per 24/48

ore, al fine di verificare eventuali perdite di pressione e/o cedimenti nelle tubazioni.

• Vuoto nelle tubazioni

Deve essere sempre eseguita un’operazione di vuoto nell’impianto per garantire l’evacua-

zione d’eventuali particelle liquide d’acqua, che potrebbero nel tempo creare ostruzioni

alla circolazione del refrigerante. Usare una pompa a vuoto con un grado elevato di rea-

lizzazione (inferiore a -0,1 MPa).

• Collegamento linea d’alimentazione e “buS” di comunicazione

I gruppi esterni sono alimentati mediante la linea trifase 400 V dotata di neutro e terra

e ciascun modulo esterno di cui è costituito il gruppo esterno è protetto da interruttore

Tubo di Rame (mm) (Diametro x Spessore)

Lunghezza Bobina (m)

Isolante termico (mm) Isolante termico (mm)

Diametro Spessore Diametro Spessore

In rotolo oppure in verga

6,35 x 0,820

24 8 48 20

9,52 x 0,8 27 8 51 20

6,35 x 0,820

24 8

12,70 x 0,8 34 10 54 20

6,35 x 0,820

24 8

15,88 x 1,0 37 10

9,52 x 0,820

27 8

15,88 x 1,0 37 10 57 20

In verga

19,05 x 1,0 - - - 61 20

22,22 x 1,0 - - - 64 20

28,6 x 1,0 - - - 68 20

34,9 x 1,1 - - - 76 20

41,3 x 1,25 - - 83 20

�2 �3

Per controllo di gruppo si intende un gruppo di unità interne comandate da un unico

comando a filo che le gestisce con le medesime impostazioni, lasciandone tuttavia indi-

pendente il funzionamento volto al raggiungimento del set-point impostato.

Per esempio, riprendendo l’impianto descritto nel capitolo di dimensionamento, un

unico comando a filo controlla le quattro cassette a 4 vie previste per la climatizza-

zione della sala riunione come se fossero un’unica macchina, impostando a tutte le

unità interne i medesimi parametri di funzionamento, ma lasciando a ciascuna di esse

il compito di controllare la temperatura dell’aria dell’area del locale da essa servita e di

funzionare in modo indipendente per il raggiungimento della temperatura desiderata.

I comandi centralizzati consentono di monitorare e di controllare da un’unica postazione il

funzionamento di tutte le unità interne che costituiscono l’impianto anche se appartenenti

a circuiti frigoriferi differenti, segnalando eventuali anomalie delle stesse.

Tali comandi vengono tipicamente collegati ai gruppi esterni attraverso i quali i comandi

impartiti vengono reindirizzati alle rispettive unità interne.

I comandi centralizzati permettono inoltre di inibire i pulsanti (ON/OFF, MODE e +/- SET

POINT) dei comandi locali in modo da limitare le funzionalità concesse all’utente.

Un impianto VRF offre una notevole flessibilità gestionale grazie ad un’ampia varietà di

controlli che consentono all’utente di poter modificare i parametri di funzionamento di ogni

singola unità interna in modo da soddisfarne le esigenze di comfort termoigrometrico.

Per parametri di funzionamento di un’unità interna VRF si intendono:

• accensione/spegnimento (ON/OFF)

• modalità di funzionamento (Automatico, Riscaldamento, Condizionamento, Deumi-

dificazione, Sola Ventilazione)

• temperatura impostata (SET-POINT)

• velocità del ventilatore

• posizione del deflettore (ove previsto)

La gamma dei controlli in grado di gestire e controllare questi parametri si articola dal

semplice comando a filo locale, al comando centralizzato che offre la possibilità di gestire

i parametri di funzionamento di ciascuna unità interna da un’unica postazione. Esistono

veri e propri sistemi di supervisione in grado di eseguire la contabilizzazione dell’energia

e di offrire la possibilità di monitorare l’impianto da internet.

Tali parametri, una volta impostati sul comando locale o centralizzato, vengono trasferiti

alla scheda elettronica dell’unità interna. La scheda in funzione dei parametri impostati e

delle condizioni termoigrometriche richiederà puntualmente la potenza termica necessa-

ria al gruppo esterno VRF.

Il comando locale consente di modificare i parametri di funzionamento di una singola

unità interna oppure di un gruppo di unità (controllo di gruppo).

CONTROLLISTICA DELL’IMPIANTO

Comando a filo semplificato (Applicazioni alberghiere)

Telecomando a raggi infrarossi con ricevitore

Comando a filo completo

�� ��

Il seguente schema mostra la modalità di collegamento del comando centralizzato e del

timer settimanale all’impianto VRF.

Il cavo che viene utilizzato per il collegamento delle unità interne alla motoconden-

sante esterna è di tipo bipolare (2 x 1,5 mm2) schermato. tale cavo, sul quale viag-

giano le informazioni relative alla potenza termica richiesta da ciascuna unità inter-

na, in base alla quale è regolata la velocità di rotazione dei compressori, è collegato

in entra-esci su tutte le unità e termina in corrispondenza del gruppo esterno. Per

proteggere questa delicata ed importante comunicazione la schermatura del cavo

viene unita in ogni punto di giunzione e messa a terra in corrispondenza di una

sola estremità in modo da captare gli eventuali disturbi elettromagnetici presenti in

ambiente e scaricarli a terra.

Timer settimanale

Per esempio, in un’applicazione alberghiera, il proprietario dell’albergo attraverso

il comando centralizzato può limitare le funzionalità del comando a filo che si trova

in ciascuna camera, in modo tale che il cliente della camera non possa impostare

una temperatura troppo alta (29°C in riscaldamento) oppure troppo bassa (20°C

in condizionamento) costringendo l’impianto a lavorare alla massima potenza e a

sprecare inutilmente energia elettrica che si traduce per l’albergatore in un elevato

costo di gestione dell’impianto.

Per gli impianti VRF è possibile prevedere un timer settimanale, collegabile alla linea di co-

municazione principale, in modo da programmare l’accensione e lo spegnimento di ogni

singola unità interna in base alle esigenze dell’utente nell’intero arco della settimana.

Comando centralizzato

�� ��

Tali dati sono resi disponibili in un foglio Excel nel quale per ciascuna unità interna ven-

gono riportati, oltre al consumo elettrico espresso in kWh, il tempo di utilizzo suddiviso in

diurno e notturno e, impostando una tariffa per ogni kWh consumato, il costo. Le unità

interne, inoltre, sono suddivise per proprietario in modo da fornire il costo totale delle

unità interne di ciascun proprietario e l’importo dell’IVA ad esso associato.

Un esempio dei dati che il sistema di supervisione è in grado di fornire è riportato nella

seguente tabella:

FUNZIONE WEB-BROWSER - COLLEGAMENTO AD INTERNET

La capillare diffusione di internet ha permesso di offrire la possibilità di gestire e monito-

rare il funzionamento degli impianti da postazione remota in modo molto semplice, utiliz-

zando un qualunque computer connesso ad internet.

Internet ha, inoltre, consentito di ridurre i tempi di intervento dell’assistenza tecnica e di

risoluzione dei problemi di funzionamento dell’impianto. Infatti il manutentore, avvisato

automaticamente via e-mail dell’avaria verificatasi sull’impianto, può capire la natura

No. Classificazione Risultati

Blocco Proprietario AreaNome del gruppo/

unità

Ore di funziona-mento [h]

Energia consumata

[kWh]

Costi[Euro]

Ore diurne

[h]

Ore notturne

[h]

Ore diurne[kWh]

Ore notturne

[kWh]

Ore diurne[Euro]

Ore notturne

[Euro]

1 LAFER Ergo progetti Ergo progetti Acquisti 1,6 0,00 0,00 0,0 1,6 0,00 0,00 0,00 0,003 Ergo progetti Contabilità 1,6 0,03 0,03 0,0 1,6 0,00 0,03 0,00 0,034 Ergo progetti Reception 1,6 0,00 0,00 0,0 1,6 0,00 0,00 0,00 0,006 Ergo progetti Sala Riunioni 1,6 0,09 0,09 0,0 1,6 0,00 0,09 0,00 0,099 Ergo progetti Direttore 1,6 0,00 0,00 0,0 1,6 0,00 0,00 0,00 0,0010 Ergo progetti Ufficio tecnico 1,6 0,00 0,00 0,0 1,6 0,00 0,00 0,00 0,00

subtotale 9,8 0,13 0,12 0,0 9,8 0,00 0,13 0,00 0,12

RIPARTIZIONE DEI CONSUMI ENERGETICI

Poiché il sistema VRF garantisce ottimi rendimenti ai carichi parziali, sempre più il VRF sta

trovando applicazione come impianto centralizzato di riscaldamento/condizionamento in

contesti multi-proprietari come ad esempio palazzine di appartamenti o uffici ove non si

verifica la piena contemporaneità di utilizzo delle unità interne.

A tal fine tuttavia per poter ripartire i consumi energetici dell’impianto VRF e addebitarne

i relativi costi d’esercizio ai diversi proprietari in base all’effettivo utilizzo delle rispettive

unità interne, è necessario prevedere un sistema di controllo centralizzato in grado di

realizzare la cosiddetta “contabilizzazione dell’energia”.

La contabilizzazione dell’energia consiste nel ripartire il consumo elettrico delle motocon-

densanti fra le unità interne in base all’effettivo utilizzo di ciascuna di essa. A tale scopo

vengono montati dei contatori d’energia sulle linee di alimentazione dei gruppi esterni che

comunicano il consumo elettrico al comando centralizzato il quale lo ripartisce tra le unità

interne in base al grado e al tempo di apertura della valvola ad espansione elettronica

PMV che è presente in ciascuna unità interna.

I dati di contabilizzazione sono memorizzati su una memory card presente all’interno del

comando centralizzato e possono essere scaricati utilizzando un qualunque computer

collegato tramite rete Ethernet oppure Internet.

SISTEMI DI SUPERVISIONE

�� ��

Nel caso di impianto centralizzato questi sistemi di supervisione permettono di creare

un’area riservata per ciascun proprietario in modo tale che possa gestire e controllare con

pagine grafiche dedicate solo le proprie unità interne.

Dalle pagine grafiche l’utente può controllare e modificare a distanza tutti i parametri di

funzionamento di ciascuna unità come se fosse di fronte al comando presente in ciascun

locale per il controllo della singola unità interna.

del problema, collegandosi da remoto e analizzando quanto successo, ed intervenire a

risolvere il guasto già in possesso del pezzo di ricambio necessario.

Solo i sistemi di supervisione che possiedono la funzione Web-Browser, rendono dispo-

nibili le informazioni relative al funzionamento dell’impianto in pagine internet visualizzabili

utilizzando Internet Explorer. All’interno di questi sistemi centralizzati vengono memoriz-

zate pagine grafiche che possono essere personalizzate inserendo le planimetrie dell’edi-

ficio con il posizionamento delle unità interne e i loghi della committenza.

�0 �1

CONCLUSIONE

La nascita di protocolli di comunicazione standard come ad esempio LonWorks, Mod-

bus, Konnex ha permesso ai sistemi di automazione BMS (Building Management System)

di controllare tutti gli impianti tecnologici (es. antincendio, illuminazione, controllo accessi,

ascensori) presenti all’interno degli edifici, compreso l’impianto di climatizzazione. Pertan-

to sempre più frequentemente la gestione e il controllo degli impianti VRF viene deman-

dato ai sistemi di controllo BMS che riescono ad ottimizzarne l’utilizzo, garantendo un

notevole risparmio energetico. Per esempio negli alberghi il sistema BMS è in grado di

gestire in modo intelligente il funzionamento delle unità interne. Infatti esso provvede:

• ad accendere e a spegnere l’unità interna presente nella camera in funzione degli

orari di check-in e di check-out del cliente dell’hotel;

• a realizzare il cosiddetto “preriscaldamento” della camera attivando l’unità interna

VRF un’ora prima dell’orario di check-in del visitatore in modo che quest’ultimo trovi

al suo arrivo la camera già riscaldata;

• a ridurre (in riscaldamento) o ad aumentare (in condizionamento) il set-point dell’unità

quando il cliente non è presente in camera;

• a spegnere l’unità interna qualora venga aperta la finestra.

Tutti questi processi automatizzati realizzano un’attenta gestione dell’impianto volta al ri-

sparmio energetico che si traduce in un risparmio economico per la proprietà dell’albergo.

Visti gli indiscutibili vantaggi che un sistema BMS può portare, i proprietari degli impianti

VRF rinunciano a sistemi di controllo dei produttori VRF, nati esclusivamente per la sem-

plice gestione dello impianto VRF, per optare a sistemi BMS universali in grado di gestire

tutti gli impianti dell’edificio.

Pertanto un impianto VRF, con i suoi elevati rendimenti grazie alla parzializzazione della

potenza erogata in funzione del carico, abbinato ad un sistema di domotica grazie al

quale è possibile ridurre ulteriormente il consumo elettrico dell’impianto, è la migliore so-

luzione tecnologica ad oggi disponibile per la climatizzazione di un edificio.

Centro Direzionale Colleoni Palazzo Orione Viale Colleoni, 1520041 Agrate Brianza (MI)Tel. 039/63191 - Fax 039/6319701www.toshibaclima.it [email protected]

Tutti

i dat

i con

tenu

ti po

sson

o es

sere

mod

ifica

ti se

nza

prea

vviso

. Gen

naio

200

9