Quaderno dei bambini – classe terza · Quaderno dei bambini – classe terza ... 2!!!!! ...

Terza Relazione1

-

Upload

laurent-elena -

Category

Documents

-

view

79 -

download

1

Transcript of Terza Relazione1

Gabriele Pozzi Matr. 707897

Laboratorio N° 3

Costruzioni Aeronautiche e Spaziali Prof. Massimiliano Lanz

SOMMARIO

1. Indice delle figure...........................................................................4

2. Indice delle tabelle.........................................................................6

3. Elenco Dei Simboli E Relative Unità Di Misura................................7

4. Descrizione.....................................................................................8

5. Azioni interne e condizioni di carico...............................................9

6. Modellazione con Gusci...............................................................13

6.1. Materiali............................................................................14

6.2. Dimensionamento del modello: gusci................................16

6.2.1. I correnti....................................................................16

6.2.2. I Pannelli....................................................................20

6.3. Margini di Sicurezza...........................................................21

6.3.1. Dimensionamento a contingenza:.............................22

6.3.2. Dimensionamento a robustezza:...............................24

7. Elementi finiti...............................................................................26

7.1. Modello..............................................................................26

7.2. Materiali............................................................................27

7.3. Proprietà............................................................................27

7.4. Mesh..................................................................................29

7.5. Layers.................................................................................30

7.6. Gruppi................................................................................30

7.7. Vincoli................................................................................31

7.7.1. Vincolo Isostatico: appoggio......................................31

7.8. Carichi................................................................................32

7.8.1 Generale........................................................................32

7.8.2. Modellazione FEM degli RBE3 e del carico....................32

2

7.9. Deformata..........................................................................34

7.10. Proprietà di massa...........................................................34

8. Confronto.....................................................................................35

8.1. Pannelli..............................................................................36

8.2. Correnti..............................................................................40

8.3. vincoli.................................................................................43

3

1. INDICE DELLE FIGURE

Figura 1: Configurazione scelta per il cassone alare da modellare.......13

Figura 2: Diagramma Sforzo-Deformazione per il materiale utilizzato nella modellazione dei correnti e delle solette.....................................14

Figura 3: Diagramma Sforzo-Deformazione per il materiale utilizzato nella modellazione dei pannelli............................................................15

Figura 4: Posizioni, tipologie e dimensioni dei correnti e delle solette utilizzate...............................................................................................16

Figura 5: Corrente a “T” utilizzato per le solette dei longheroni anteriori.............................................................................................................17

Figura 6: Corrente a “T” utilizzato per le solette dei longheroni posteriori..............................................................................................17

Figura 7: Corrente a “L” utilizzato per gli elementi numero 2, 3, 4, 5, 6, 19.........................................................................18

Figura 8: Corrente a “L” utilizzato per gli elementi numero 7, 14, 15, 16, 17, 18.................................................................18

Figura 9: Corrente a “L” utilizzato per gli elementi numero 8, 9, 12, 13..............................................................................19

Figura 10: Posizione, tipologia e spessore dei pannelli utilizzati...........20

Figura 11: Modello FEM utilizzato per il confronto..............................26

Figura 12: Proprietà usata per definire i pannelli del dorso..................27

Figura 13: Proprietà usata per definire i pannelli del ventre................28

Figura 14: Proprietà usata per definire il longherone anteriore...........28

Figura 15: Proprietà usata per definire il longherone posteriore.........28

Figura 16: Proprietà usata per definire le centine................................29

Figura 17: Vincolo isostatico di appoggio della struttura......................31

Figura 18: Elemento rigido utilizzato per inserire i carichi concentrati nella struttura.......................................................................................33

Figura 19: sforzi di taglio nel modello FEM...........................................35

4

Figura 20: Sezione di riferimento.........................................................35

Figura 21: Flussi di taglio per i pannelli del dorso nei due modelli.......36

Figura 22: Flussi di taglio per i pannelli del ventre................................37

Figura 23: Flusso di taglio per il pannello del longherone anteriore.....37

Figura 24: Flusso di taglio per il pannello del longherone posteriore...38

Figura 25: Confronto dei correnti del dorso.........................................40

Figura 26: Confronto dei correnti del ventre........................................41

5

2. INDICE DELLE TABELLE

Tabella 1: Condizioni di carico analizzate...............................................9

Tabella 2: Azioni interne per le 34 manovre analizzate........................10

Tabella 3: azioni interne per la terza configurazione nella manovra scontrata e nella raffica........................................................................10

Tabella 4: Configurazioni analizzate.....................................................11

Tabella 5: Caratteristiche fisiche-meccaniche dei materiali utilizzati. 15

Tabella 6: Numerazione sequenziale delle verifiche effettuate............21

Tabella 7: Verifica strutturale a contingenza: correnti..........................22

Tabella 8: Verifica strutturale a contingenza: pannelli..........................23

Tabella 9: Verifica strutturale a robustezza: correnti............................24

Tabella 10: Verifica strutturale a robustezza: pannelli..........................25

Tabella 11 : Nodi utilizzati per la creazione della Mesh del modello. . .30

Tabella 12: azioni interne in condizione di VORU.................................32

Tabella 13: Errori nei flussi dei pannelli tra i due modelli.....................39

Tabella 14: Errori sulle forze assiali nei correnti...................................42

6

3. ELENCO DEI SIMBOLI E RELATIVE UNITÀ DI MISURA

Va: Velocità di manovra

Vs: Velocità di stallo

Vc: Velocità di crociera

Vd: Velocità di picchiata

n: Fattore di carico

β: angolo di sideslip

Φ: angolo di bank

Mf1: Momento flettente nel piano 1

Mf2: Momento flettente nel piano 2

T1:Taglio nel piano 1

T2: Taglio nel piano 2

Mt: Momento torcente

Fa: Forza assiale

MS: Margini di Sicurezza

E1: Modulo elastico del primo tratto di curva

E2: Modulo elastico del secondo tratto di curva

Raff : Raffica (-) sottratta (+) sommata

X,Y,Z: assi della terna globale di Femap

Ixx,Ixy,Iyy,Iyz,Izz,Izx: inerzie della struttura

T1 : Reazione vincolare sulle X

T2 : Reazione vincolare sulle Y

T3 : Reazione vincolare sulle Z

R1 : reazione vincolare: momento attorno ad X

R2 : reazione vincolare: momento attorno ad Y

R3 : reazione vincolare: momento attorno ad Z

7

4. DESCRIZIONE

Lo scopo di questa esercitazione è il dimensionamento di una sezione dell’ala del velivolo ATR-42 500 a partire dalla schematizzazione introdotta nel laboratorio precedente, ovvero le azioni interne calcolate per un modello a travi di tale aereo.

Il primo passo affrontato sarà quindi, partendo dalle azioni interne, il riconoscimento delle condizioni di carico critiche per il componente che si vuole analizzare.

Ricordando che si sta analizzando la sezione ALA-4, si deve far notare che è fondamentale analizzare le azioni interne per entrambe le ali in quanto alcune delle manovre analizzate hanno carattere asimmetrico.

Riconosciute quindi le configurazioni di volo che risultano critiche, è possibile procedere con un dimensionamento preliminare attraverso una schematizzazione a guscio della sezione.

E’ possibile ottenere questo dimensionamento preliminare attraverso il programma GUSCI in grado di calcolare in maniera molto veloce i flussi di taglio negli elementi principali del modello.

Infine è necessario effettuare il confronto in condizioni di VORU tra i risultati ottenuti col modello a guscio e quelli ottenuti mediante un metodo FEM. In questo modo è possibile accertarsi della coerenza dei due metodi.

8

5. AZIONI INTERNE E CONDIZIONI DI CARICO

Senza dilungarsi ulteriormente con la ripresentazione del modello a travi risulta comodo richiamare le tabelle finali ricavate nella seconda relazione nelle quali si è già operata una selezione significativa nella scelta dei carichi massimi.

In particolare in tali tabelle si è già operato un confronto significativo tra i carichi delle due ali nelle manovre asimmetriche, estraendo la configurazione peggiore in termini di carico massimo.

Inoltre di tutte le manovre e configurazioni di volo dell’aereo analizzate(6) si sono riportati solo i carichi massimi delle configurazioni più gravose.

Le 34 manovre analizzate sono riportate nelle seguenti tabelle:

Condizione di carico Manovra V n1 V.O.R.U. Vs2 V.O.R.U. Va3 V.O.R.U. Vc4 V.O.R.U. Vd5 Richiamata Va 2.76 Richiamata Vd 2.77 Richiamata Va -18 Richiamata Vd -19 Virata Va 2.7

10 Virata Vd 2.711 Rollio (t=0) Va 012 Rollio (t=0) Vc 013 Rollio (t=0) Vd 014 Rollio Va 015 Rollio Vc 016 Rollio Vd 017 Rollio (t=0) Va 1.818 Rollio (t=0) Vc 1.819 Rollio (t=0) Vd 1.820 Rollio Va 1.821 Rollio Vc 1.822 Rollio Vd 1.823 Imbardata (t=0) Va 124 Imbardata (inter) Va 125 Imbardata (β e φ = 20°) Va 126 Imbardata(β=const e φ=0) Va 127 Imbardata (t=0) Vc 128 Imbardata (inter) Vc 129 Imbardata (β e φ = 20°) Vc 130 Imbardata (β=const e φ=0) Vc 131 Imbardata (t=0) Vd 132 Imbardata (inter) Vd 133 Imbardata (β e φ = 20°) Vd 134 Imbardata(β=const e φ=0) Vd 1

TABELLA 1: CONDIZIONI DI CARICO ANALIZZATE

9

TABELLA 2: AZIONI INTERNE PER LE 34 MANOVRE ANALIZZATE

TABELLA 3: AZIONI INTERNE PER LA TERZA CONFIGURAZIONE NELLA MANOVRA SCONTRATA E NELLA RAFFICA

10

Ora partendo dalla valutazione dei carichi massimi e minimi per le diverse configurazioni, evidenziate con colori differenti, è stato possibile estrarre agevolmente le 7 condizioni di carico che si è valutato essere le più gravose.

Ripartendo quindi dai dati originali, si è costruito la seguente tabella nella quale si sono riassunte le azioni interne da inserire nel programma gusci per il dimensionamento delle 7 configurazioni analizzate.

Config Mf1 Mf2 T1 T2 Mt Fa

Richiamata negativa

3 967,094 138578 413,931 -56384,47 -119644 -102,693

Virata V=Vd

3 1203,508 -212934 407,814 85925,4 145031 292,369

Imbardata V=Vc

1 14697,91 36565,250 5414,283 -15005,672 -6205,831 -1631,93

Imbardata V=Vd

1 22505,17 6444,907 8270,568 -1640,243 4646,645 2575,564

VORU + Raff Vc 180

3 1317,176 174544,6 500,0073 -59035,35 655,101 9133,842

VORU + Scontr Vd max

3 1093,517 41001,34 -414,09 -11845,87 130,956 9360,749

VORU – Raff Vc 180

3 841,793 -249165,4 320,981 90674,35 -416,455 9188,06

11

TABELLA 4: CONFIGURAZIONI ANALIZZATE

La tabella appena presentata tuttavia fa riferimento all’asse della trave del modello FEM della seconda relazione, è necessario quindi o centrare il sistema di riferimento di Gusci esattamente sulla trave del modello FEM oppure “trasportare” le azioni interne massime, presentate in tabella, nel sistema di riferimento pre-impostato di Gusci, ovvero il bordo d’attacco.

Si è scelta la seconda via in quanto nella prima relazione si è acquistato familiarità con la terna posta sul bordo d’attacco. Ovviamente quindi si andranno a ricalcolare il momento torcente(influenzato dal taglio 2) e il momento flettente del piano 1 (influenzato dall’azione assiale) non sarà invece necessario modificare il momento flettente principale, ovvero quello del piano2.

NOTE:

Da notare che l’ultima manovra e la terzultima sono state scelte perché risultavano massimi il momento flettente sul piano 2 negativo e positivo.

Le prime 2 manovre sono state scelte perché presentavano un elevato momento torcente(massimo negativo e positivo) nonché un elevato momento flettente sul piano2(proporzionale al massimo ottenuto nell’ultima configurazione).

La terza e la quarta configurazione sono state scelte perché presentavano la massima forza assiale negativa e il massimo momento flettente sul piano 1. Infine la penultima manovra è stata scelta perché risultava massima la forza assiale.

12

6. MODELLAZIONE CON GUSCI

Si è utilizzato il programma Gusci in maniera iterativa in modo da ottimizzare la struttura da dimensionare. In particolare si nota che delle sette condizioni di carico viste precedentemente due risultano estremamente più gravose: la quinta e la settima.

Inoltre si è evidenziato subito un notevole momento torcente sulla sezione e questo ha portato, al fine di alleggerire la struttura il più possibile, al utilizzo di correnti di dimensioni diverse sul dorso e sul ventre dell’ala.

La linea guida per la scelta della configurazione migliore è stata quella già percorsa nella prima relazione ovvero:

MS dei correnti e dei pannelli più vicini possibili allo 0 per il carico a robustezza(150% dei carichi).

MS inferiori a 2 per i correnti nella condizione di carico peggiore col 100% del carico(contingenza).

MS dei pannelli più bassi possibili per il carico a contingenza nella situazione più gravosa, meglio se inferiori a 2.

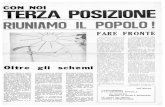

La configurazione scelta è quella presentata nella seguente figura:

FIGURA 1: CONFIGURAZIONE SCELTA PER IL CASSONE ALARE DA MODELLARE

13

Si ricorda anche che la corda del profilo è di 2.107m, il rapporto di spessore (t/c) corrisponde a 0.12 essendo il profilo un NACA 4412.

Come si evince dalla figura si è optato per una configurazione monocella a 8 correnti dorsali e 8 ventrali e ovviamente 4 solette. I correnti sono di dimensioni diverse come verrà presentato successivamente. Anche le dimensioni dei pannelli tra il dorso e il ventre del profilo e gli spessori dei due longheroni sono differenti tra di loro. La numerazione introdotta nella figura appena presentata verrà ripresa e utilizzata nelle tabelle successive con i margini di sicurezza (MS).

6.1. MATERIALII materiali utilizzati nel corso dell’elaborato sono stati ricavati dal manuale della Boeing disponibile in bacheca didattica. Nella scelta si è privilegiato la lega di alluminio 7075 in quanto offre prestazioni superiori dal punto di vista meccanico rispetto la lega 2024. Si sono utilizzate inoltre due tipologie di tale lega, la prima con caratteristiche meccaniche proprie dei laminati, la seconda con caratteristiche meccaniche proprie dei trafilati. Pur trattandosi della stessa lega, il diverso trattamento del materiale per la formazione di pannelli, nel primo caso o correnti, nel secondo, porta ad avere materiali lievemente differenti dal punto di vista meccanico.

I materiali utilizzati sono descritti dalle due figure seguenti:

FIGURA 2: DIAGRAMMA SFORZO-DEFORMAZIONE PER IL MATERIALE UTILIZZATO NELLA MODELLAZIONE DEI CORRENTI E DELLE SOLETTE

14

FIGURA 3: DIAGRAMMA SFORZO-DEFORMAZIONE PER IL MATERIALE UTILIZZATO NELLA MODELLAZIONE DEI PANNELLI

Si nota che oltre alle curve caratteristiche dei due materiali (in blu) viene visualizzata anche l’approssimazione effettuata (spezzata a 2 tratti lineare, in rosso) per inserire tali materiali in Gusci e in Femap.

La tabella seguente riassume le caratteristiche fisiche- meccaniche dei materiali appena presentati necessarie nell’implementazione:

ESTRUSI LAMINATI

σsnervamento 515 [Mpa] 465 [Mpa]

E1 68050 [Mpa] 66300 [Mpa]

σrottura 560 [Mpa] 505 [Mpa]

E2 890 [Mpa] 1200 [Mpa]

Modulo di Poisson 0.321 0.321

Densità 2.81 [kg/dm3] 2.81 [kg/dm3]

Tabella 5: Caratteristiche fisiche-meccaniche dei materiali utilizzati

15

6.2. DIMENSIONAMENTO DEL MODELLO: GUSCI

6.2.1. I CORRENTI

Si sono utilizzate le stesse tre tipologie di correnti a “L”sia nel dorso che nel ventre, questo perché la sezione in oggetto di analisi è interessata da un notevole momento torcente. Tuttavia, ovviamente, nel dorso del cassone si sono utilizzati un numero maggiore di correnti di dimensioni maggiori.

Le solette utilizzate hanno la sezione a “T” e sono differenti tra il longherone anteriore e posteriore (quelle anteriori sono di dimensioni maggiori).

Si può riassumere quanto detto per mezzo di una tabella con le dimensioni dei correnti seguendo la numerazione introdotta nella figura precedente.

N° CORRENTE TIPOLOGIA FORMA

DIMENSIONI [mm]

SEZIONE [mm2]

1, 20 SOLETTA ANTERIORE T 20 x 25 x 2.5 106.25

10, 11 SOLETTA POSTERIORE T 25 x 16 x 1.6 63.04

2, 3, 4, 5, 6 CORRENTE DORSO L 63 x 32 x 5 450

7 CORRENTE DORSO L 63 x 32 x 4 364

8, 9 CORRENTE DORSO L 25 x 16 x 2 78

12, 13 CORRENTE VENTRE L 25 x 16 x 2 78

14, 15, 16, 17, 18 CORRENTE VENTRE L 63 x 32 x 4 364

19 CORRENTE VENTRE L 63 x 32 x 5 450

FIGURA 4: POSIZIONI, TIPOLOGIE E DIMENSIONI DEI CORRENTI E DELLE SOLETTE UTILIZZATE

16

Attraverso delle tavole ricavate mediante Femap si presentano sinteticamente la forma dei correnti appena descritti:

F IGURA 5: CORRENTE A “T” UTILIZZATO PER LE SOLETTE DEI LONGHERONI ANTERIORI

(ELEMENTI NUMERO 1, 20)

F IGURA 6: CORRENTE A “T” UTILIZZATO PER LE SOLETTE DEI LONGHERONI POSTERIORI

(ELEMENTI NUMERO 10, 11)

17

FIGURA 7: CORRENTE A “L” UTILIZZATO PER GLI ELEMENTI NUMERO 2, 3, 4, 5, 6, 19

FIGURA 8: CORRENTE A “L” UTILIZZATO PER GLI ELEMENTI NUMERO 7, 14, 15, 16, 17, 18

18

FIGURA 9: CORRENTE A “L” UTILIZZATO PER GLI ELEMENTI NUMERO 8, 9, 12, 13

19

6.2.2. I PANNELLI

I pannelli del dorso hanno tutti il medesimo spessore ma hanno spessore diverso rispetto a quelli del ventre (anch’essi di spessore costante tra di loro).

Il longherone anteriore ha spessore diverso rispetto al longherone posteriore.

Si può riassumere quanto detto per mezzo di una tabella con le dimensioni dei pannelli; la numerazione introdotta segue quella della figura presentata all’inizio del dimensionamento.

FIGURA 10: POSIZIONE, TIPOLOGIA E SPESSORE DEI PANNELLI UTILIZZATI

Da notare che nel modello proposto si è supposto una distanza tra due centine attigue di 385mm. Tale distanza è stata inserita anche nel programma gusci in modo tale da effettuare un calcolo corretto delle lunghezze di inflessione.

Inserendo quindi le azioni interne massime della sezione di riferimento, presentate in precedenza, nel file sorgente di gusci, è possibile estrarre direttamente i margini di sicurezza (MS) per la sezione di interesse.

20

N° PANNELLO TIPOLOGIA SPESSORE [mm]

1, 2, 3, 4, 5, 6, 7, 8, 9, 10

PANNELLO DORSO 3.2

12, 13, 14, 15, 16, 17, 18, 19

PANNELLO VENTRE 3.1

20LONGHERONE

ANTERIORE 4.2

11LONGHERONE POSTERIORE 2.9

6.3. MARGINI DI SICUREZZA

Si riportano ora, per mezzo di tabelle, i singoli elementi (correnti e pannelli) che caratterizzano la sezione dell’ala con i relativi MS minimi ottenuti nelle 7 configurazioni di carico.

Le verifiche, riportate schematicamente con un numero nella terza colonna delle tabelle relative ai MS, sono le seguenti:

NO. TIPO DI VERIFICA

CORRENTI

1 RESIST.CORR.TRAZ.

2 EULER-JOHNSON IRRIG.COMPR.

3 CRIPPLING SOLETTA COMPR.

4 RESIST.CORR.TRAZ.(D.T.)

5 EULER-JOHNSON IRRIG.COMPR.(D.T.)

6 FORCED CRIPPLING SOLETTA(D.T.)

PANNELLI

7 RESIST.VONMISES PANNELLO

8 STABILITA' PANNELLO

9 RESIST.PANN.TENSIONE DIAGONALE

10 PERMANENT BUCKLING PANN.TENS.DIAG

TABELLA 6: NUMERAZIONE SEQUENZIALE DELLE VERIFICHE EFFETTUATE

21

Le prime due tabelle che seguiranno faranno riferimento ad un dimensionamento a contingenza (100% del carico) e le seconde due ad un dimensionamento a robustezza (150% del carico).

6.3.1. D IMENSIONAMENTO A CONTINGENZA :

ELEMENTO MSMIN VERIFICA CONDIZIONE DI CARICO

Corrente 01 1,724 3 Configurazione 3; VORU – Raff ( Vc 180 )

Corrente 02 1,164 2 Configurazione 3; VORU – Raff ( Vc 180 )

Corrente 03 0,955 2 Configurazione 3; VORU – Raff ( Vc 180 )

Corrente 04 0,859 2 Configurazione 3; VORU – Raff ( Vc 180 )

Corrente 05 0,859 2 Configurazione 3; VORU – Raff ( Vc 180 )

Corrente 06 0,883 2 Configurazione 3; VORU – Raff ( Vc 180 )

Corrente 07 0,637 2 Configurazione 3; VORU – Raff ( Vc 180 )

Corrente 08 0,652 2 Configurazione 3; VORU – Raff ( Vc 180 )

Corrente 09 0,840 2 Configurazione 3; VORU – Raff ( Vc 180 )

Corrente 10 1,911 3 Configurazione 3; VORU – Raff ( Vc 180 )

Corrente 11 1,952 3 Configurazione 3; VORU + Raff ( Vc 180)

Corrente 12 1,158 2 Configurazione 3; VORU + Raff ( Vc 180)

Corrente 13 1,151 2 Configurazione 3; VORU + Raff ( Vc 180)

Corrente 14 1,299 2 Configurazione 3; VORU + Raff ( Vc 180)

Corrente 15 1,295 2 Configurazione 3; VORU + Raff ( Vc 180)

Corrente 16 1,286 2 Configurazione 3; VORU + Raff ( Vc 180)

Corrente 17 1,264 2 Configurazione 3; VORU + Raff ( Vc 180)

Corrente 18 1,241 2 Configurazione 3; VORU + Raff ( Vc 180)

Corrente 19 1,700 2 Configurazione 3; VORU + Raff ( Vc 180)

Corrente 20 1,595 1 Configurazione 3; VORU – Raff ( Vc 180 )

TABELLA 7: VERIFICA STRUTTURALE A CONTINGENZA: CORRENTI

22

ELEMENTO MSMIN VERIFICA CONDIZIONE DI CARICO

Pannello 01 0,071 8 Configurazione 3; VORU – Raff ( Vc 180 )

Pannello 02 0,043 8 Configurazione 3; VORU – Raff ( Vc 180 )

Pannello 03 0,038 8 Configurazione 3; VORU – Raff ( Vc 180 )

Pannello 04 0,056 8 Configurazione 3; VORU – Raff ( Vc 180 )

Pannello 05 0,098 8 Configurazione 3; VORU – Raff ( Vc 180 )

Pannello 06 0,166 8 Configurazione 3; VORU – Raff ( Vc 180 )

Pannello 07 0,262 8 Configurazione 3; VORU – Raff ( Vc 180 )

Pannello 08 0,384 8 Configurazione 3; VORU – Raff ( Vc 180 )

Pannello 09 0,564 8 Configurazione 3; VORU – Raff ( Vc 180 )

Pannello 10 0,203 8 Configurazione 3; Richiamata negativa

Pannello 11 0,657 8 Configurazione 3; VORU + Raff ( Vc 180)

Pannello 12 0,637 8 Configurazione 3; VORU + Raff ( Vc 180)

Pannello 13 0,613 8 Configurazione 3; VORU + Raff ( Vc 180)

Pannello 14 0,574 8 Configurazione 3; VORU + Raff ( Vc 180)

Pannello 15 0,530 8 Configurazione 3; VORU + Raff ( Vc 180)

Pannello 16 0,479 8 Configurazione 3; VORU + Raff ( Vc 180)

Pannello 17 0,425 8 Configurazione 3; VORU + Raff ( Vc 180)

Pannello 18 0,374 8 Configurazione 3; VORU + Raff ( Vc 180)

Pannello 19 0,327 8 Configurazione 3; VORU + Raff ( Vc 180)

Pannello 20 0,555 8 Configurazione 3; VORU – Raff ( Vc 180 )

TABELLA 8: VERIFICA STRUTTURALE A CONTINGENZA: PANNELLI

23

6.3.2. D IMENSIONAMENTO A ROBUSTEZZA :

ELEMENTO MSMIN VERIFICA CONDIZIONE DI CARICO

Corrente 01 0,003 6 Configurazione 3; VORU – Raff ( Vc 180 )

Corrente 02 0,104 6 Configurazione 3; VORU – Raff ( Vc 180 )

Corrente 03 0,048 6 Configurazione 3; VORU – Raff ( Vc 180 )

Corrente 04 0,044 6 Configurazione 3; VORU – Raff ( Vc 180 )

Corrente 05 0,076 6 Configurazione 3; VORU – Raff ( Vc 180 )

Corrente 06 0,142 6 Configurazione 3; VORU – Raff ( Vc 180 )

Corrente 07 0,013 6 Configurazione 3; VORU – Raff ( Vc 180 )

Corrente 08 0,027 6 Configurazione 3; VORU – Raff ( Vc 180 )

Corrente 09 0,213 5 Configurazione 3; VORU – Raff ( Vc 180 )

Corrente 10 0,930 3 Configurazione 3; VORU – Raff ( Vc 180 )

Corrente 11 0,703 6 Configurazione 3; Richiamata negativa

Corrente 12 0,439 2 Configurazione 3; VORU + Raff ( Vc 180)

Corrente 13 0,434 2 Configurazione 3; VORU + Raff ( Vc 180)

Corrente 14 0,533 2 Configurazione 3; VORU + Raff ( Vc 180)

Corrente 15 0,530 2 Configurazione 3; VORU + Raff ( Vc 180)

Corrente 16 0,516 6 Configurazione 3; VORU + Raff ( Vc 180)

Corrente 17 0,446 6 Configurazione 3; VORU + Raff ( Vc 180)

Corrente 18 0,369 6 Configurazione 3; VORU + Raff ( Vc 180)

Corrente 19 0,608 6 Configurazione 3; VORU + Raff ( Vc 180)

Corrente 20 0,390 6 Configurazione 3; VORU + Raff ( Vc 180)

TABELLA 9: VERIFICA STRUTTURALE A ROBUSTEZZA: CORRENTI

24

ELEMENTO MSMIN VERIFICA CONDIZIONE DI CARICO

Pannello 01 -0,073 9 Configurazione 3; VORU – Raff ( Vc 180 )

Pannello 02 0,021 9 Configurazione 3; VORU – Raff ( Vc 180 )

Pannello 03 0,151 9 Configurazione 3; VORU – Raff ( Vc 180 )

Pannello 04 0,330 9 Configurazione 3; VORU – Raff ( Vc 180 )

Pannello 05 0,579 9 Configurazione 3; VORU – Raff ( Vc 180 )

Pannello 06 0,931 9 Configurazione 3; VORU – Raff ( Vc 180 )

Pannello 07 0,015 8 Configurazione 3; Virata ( V=Vd)

Pannello 08 0,092 8 Configurazione 3; Virata ( V=Vd)

Pannello 09 0,037 8 Configurazione 3; VORU – Raff ( Vc 180 )

Pannello 10 0,066 8 Configurazione 3; VORU + Raff ( Vc 180)

Pannello 11 0,105 8 Configurazione 3; VORU + Raff ( Vc 180)

Pannello 12 0,091 8 Configurazione 3; VORU + Raff ( Vc 180)

Pannello 13 0,075 8 Configurazione 3; VORU + Raff ( Vc 180)

Pannello 14 0,049 8 Configurazione 3; VORU + Raff ( Vc 180)

Pannello 15 0,020 8 Configurazione 3; VORU + Raff ( Vc 180)

Pannello 16 0,267 7 Configurazione 3; VORU – Raff ( Vc 180 )

Pannello 17 0,167 7 Configurazione 3; VORU – Raff ( Vc 180 )

Pannello 18 0,081 7 Configurazione 3; VORU – Raff ( Vc 180 )

Pannello 19 0,000 7 Configurazione 3; VORU – Raff ( Vc 180 )

Pannello 20 0,030 8 Configurazione 3; VORU – Raff ( Vc 180 )

TABELLA 10: VERIFICA STRUTTURALE A ROBUSTEZZA: PANNELLI

Infine si è fatto un calcolo del possibile peso della struttura presentata per unità di lunghezza, ne è risultato il seguente peso:

Peso per unità di lunghezza della sezione: 36.63 Kg/m

NOTE:

1. Il pannello 01 giunge a rottura al 141% del carico quindi è del tutto accettabile.

25

2. Il pannello 19 giunge a rottura esattamente al 150% del carico

7. ELEMENTI FINITI

7.1. MODELLO

Il modello che si è sviluppato, prevede solo la geometria di alcune baie del cassone alare; in questo modo si sono ridotti gli effetti di bordo dati dall’inserimento dei carichi riducendo nel contempo il lavoro dal punto di vista della modellazione FEM.

La sezione di partenza sul quale costruire la geometria delle baie è stata estratta direttamente dalle coordinate dei correnti nel file di output di Gusci. Inoltre per semplicità si è trascurata la rastremazione dell’ala in quanto la lunghezza di una singola baia è di soli 385mm.

Verrà posto un vincolo affinché la struttura non risulti labile, il vincolo isostatico posto verrà preso in considerazione in un paragrafo dedicato.

I carichi sono stati inseriti in modo tale che la sezione di interesse risulti a metà della baia centrale delle tre schematizzate nel modello; in questo modo si sono ridotti almeno in parte gli effetti di bordo dati dall’inserimento dei carichi e gli effetti introdotti dalle centine non modellate con il programma Gusci.

Nella figura seguente viene presentato il modello completo FEM con la sua deformata statica:

FIGURA 11: MODELLO FEM UTILIZZATO PER IL CONFRONTO

26

27

7.2. MATERIALI

I materiali utilizzati per la modellazione ad elementi finiti sono gli stessi impiegati per la modellazione con Gusci pertanto faremo riferimento al paragrafo relativo ai materiali nel capitolo precedente della relazione. Si ricorda che anche nella modellazione ad elementi finiti è possibile approssimare i grafici sforzo-deformazione visti in precedenza con delle spezzate a due tratti così come è stato fatto per gusci, in questo modo i due modelli presentati risultano congruenti.

7.3. PROPRIETÀNella modellazione ad elementi finiti effettuata verranno definite 10 proprietà differenti, 5 relative ai pannelli e 5 relative ai correnti. In particolare le 5 proprietà dei pannelli differiscono solo per lo spessore e faranno riferimento al primo materiale(laminati). In questo modo è possibile assegnare spessori differenti ad entrambi i longheroni, alle centine, ai pannelli del dorso e a quelli del ventre.

Si riportano ora le proprietà caratteristiche dei pannelli:

FIGURA 12: PROPRIETÀ USATA PER DEFINIRE I PANNELLI DEL DORSO

28

FIGURA 13: PROPRIETÀ USATA PER DEFINIRE I PANNELLI DEL VENTRE

FIGURA 14: PROPRIETÀ USATA PER DEFINIRE IL LONGHERONE ANTERIORE

FIGURA 15: PROPRIETÀ USATA PER DEFINIRE IL LONGHERONE POSTERIORE

29

FIGURA 16: PROPRIETÀ USATA PER DEFINIRE LE CENTINE

Per quanto concerne invece le altre 5 proprietà utilizzate, relative ai correnti e alle solette, si farà riferimento alle sezioni presentate nel paragrafo dedicato al dimensionamento dei correnti in gusci.

Da quanto detto si nota che i due modelli sono perfettamente congruenti anche dal punto di vista delle proprietà.

7.4. MESH

Nella modellazione ad elementi finiti è necessario effettuare una mesh del dominio di calcolo, ovvero discretizzare la superficie sul quale si vuole effettuare l’analisi attraverso dei nodi più o meno fitti. In generale più fitta è la Mesh (più vicini sono tali nodi) più il calcolo è preciso, di contro si ha un costo computazionale maggiore. Il modello che si è costruito è estremamente banale dal punto di vista della geometria e non presenta difficoltà di mesh, pertanto si è optato per una discretizzazione abbastanza fitta del dominio.

30

Nella tabella seguente sono riportate le scelte di discretizzazione del dominio; ricordando che le baie sono identiche tra loro si ha:

Spaziatura Numero di nodi

Centina - Centina 12

Corrente - Corrente 4

Long. Anteriore - Long. posteriore 36

Dorso – Ventre (Long. Anteriore) 8

Dorso – Ventre (Long. Posteriore) 8

TABELLA 11 : NODI UTILIZZATI PER LA CREAZIONE DELLA MESH DEL MODELLO

Discretizzando in tale modo la baia gli elementi di mesh risultano essere molto uniformi (quasi quadrati) nelle dimensioni.

Da notare che anche se i longheroni presentano altezze diverse si è preferito procedere definendo il medesimo numero di elementi in quanto tale scelta produce minori problemi nella mesh della centina.

7.5. LAYERSPer facilitare le operazioni sia nella modellazione che nell’analisi sono stati creati vari layers . I layers permettono di visualizzare solo delle singole parti del modello definite in precedenza all’interno del layers stesso. Da notare che a differenza dei gruppi possono anche essere attivati contemporaneamente.

7.6. GRUPPII gruppi sono stati creati in sede di post processing e solo per facilitare il confronto; attraverso l’attivazione del gruppo è infatti possibile richiedere a Femap la stesura di grafici coi valori degli elementi che compongono il gruppo e l’estrazione su file di testo di tali valori.

Si sono creati vari gruppi tuttavia quelli significativi in sede di post processing sono quelli che racchiudono gli elementi dei pannelli del dorso, del ventre, dei longheroni e dei correnti.

Da notare infine che questi 4 gruppi significativi a differenza dei layers racchiudono al loro interno solo la striscia di elementi su cui è stato effettuato il confronto che come si vedrà nel seguito è la settima della baia centrale andando dalla radice verso l’estremità.

31

7.7. VINCOLI

Come si è detto in precedenza il modello costruito rappresenta solo alcune baie dell’ala reale in quanto si sta facendo riferimento ad una precisa sezione del cassone. Risulta quindi fondamentale vincolare correttamente le tre baie schematizzate in modo da prevenire le labilità una volta caricata la struttura.

Il vincolo che si pone deve rendere isostatica la struttura, in questo modo, inserendo i carichi in modo che la struttura sia autoequilibrata, si suppone che il vincolo sia scarico.

Ovviamente Femap e il risolutore Nastran agiscono in maniera nodale, pertanto i vincoli che si dovranno porre dovranno essere associati ad alcuni nodi strutturali. Il vincolo quindi si configura nel “bloccare” 6 GDL distribuiti su 4 nodi particolari.

7.7.1. V INCOLO ISOSTATICO : APPOGGIO

Come detto si vuole realizzare un vincolo isostatico, questo significa che si deve sopprimere 6 GDL a dei particolare nodi strutturali.

I nodi strutturali scelti sono sulle centine di estremità come proposto nella figura seguente, nella quale si è indicato anche il GDL che si è deciso di vincolare per ciascun nodo.

FIGURA 17: VINCOLO ISOSTATICO DI APPOGGIO DELLA STRUTTURA

In particolare si nota che inserendo correttamente i carichi nella struttura al fine di renderla autoequilibrata le reazioni vincolari nei nodi appena proposti devono risultare nulle o comunque trascurabili.

Questa verifica verrà proposta nel paragrafo conclusivo della relazione.

32

7.8. CARICHI

7.8.1 GENERALE

Il modello FEM prodotto serve per il confronto con la schematizzazione a guscio della struttura. Pertanto è indispensabile scegliere la medesima condizione di carico nei due modelli nella sezione analizzata.

Si è inoltre scelto di fare il confronto in una condizione di VORU pertanto sarà indispensabile ricavare le azioni interne per tale condizione. Dal modello a travi della seconda relazione si possono estrarre tali azioni interne direttamente dalla condizione di TRIM numero 3.

Nella seguente tabella verranno riportate le azioni interne inserite in gusci e nel modello FEM. Da notare che anche in questo caso rispetto alla tabella è stato necessario calcolare gli effettivi momenti applicati al bordo d’attacco e non sull’asse della trave introducendo dei trasporti di momento adeguati.

Config Mf1 Mf2 T1 T2 Mt Fa

VORU 31079,484 -37310,4 -410,494 15819,5 9160,952 119,3230

TABELLA 12: AZIONI INTERNE IN CONDIZIONE DI VORU

7.8.2. MODELLAZIONE FEM DEGLI RBE3 E DEL CARICO

Per inserire i carichi nel modello FEM ci si serve degli elementi rigidi RBE3, tali elementi sono in grado di collegare più nodi tra di loro in maniera completamente rigida o permettendo determinati gradi di libertà.

In particolare l’elemento RBE3 si compone di due parti, una parte principale(master) e una parte dipendente da questa(slave). Nella figura sottostante si può osservare quando detto:

33

FIGURA 18: ELEMENTO RIGIDO UTILIZZATO PER INSERIRE I CARICHI CONCENTRATI NELLA STRUTTURA

La parte di sinistra è la parte Master, la quale è definita attraverso un nodo che ha “bloccato” tutti i gradi di libertà. Spuntando l’opzione factor è quindi possibile definire la parte slave e le dipendenze che i nodi della parte slave devono avere con la parte principale dell’elemento stesso. Nel caso che tale opzioni non venga attivata si costruisce un RBE2 che è un elemento completamente rigido.

Nel caso in esame sarà invece necessario spuntare tale opzione e vincolare i tre gradi di libertà traslazionali come indicato dalla figura proposta. Infine i nodi slave che devono essere collegati con il nodo master devono essere quelli del contorno della centina.

Le due centine caricate risultano essere quelle di estremità delle due baie più esterne, mentre risulta completamente scarica la baia centrale del modello.

Per concludere è necessario posizionare correttamente il nodo master affinché caricando quest’ultimo si riproducano le medesime azioni interne volute. Si sono posizionati quindi i due nodi Master sull’asse del bordo d’attacco al fine di facilitare il calcolo dell’equilibrio della struttura (Vedere figura del modello proposta in precedenza).

Sorge a questo punto il problema dell’inserimento di un carico auto equilibrato in grado di riprodurre fedelmente nella sezione di interesse del modello FEM(sezione centrale della seconda baia) le medesime azioni interne inserite nel programma Gusci. Questo calcolo risulta semplice in quanto si dispone sia delle forze che si deve riprodurre sia delle lunghezze del modello FEM da caricare. In particolare si ricorda solamente che i tagli concentrati introdotti alle estremità sono costanti lungo la struttura e generano un momento flettente a farfalla(lineare). Mentre le coppie introdotte sempre con l’RBE3 danno un contribuito costante.

Se si è inserito il carico correttamente i vincoli devono risultare scarichi o con valori trascurabili.

34

7.9. DEFORMATA

Per non appesantire ulteriormente la relazione si rimanda alla figura complessiva del modello realizzato, presentata in precedenza.

In questa sede si ricorda solo che si è ottenuto una deformata di circa 4mm, mentre risulta circa 10 volte maggiore nel caso in cui si effettuino le analisi con la condizione di carico più gravosa. Questo ci dice che il modello realizzato è coerente con quanto atteso.

7.10. PROPRIETÀ DI MASSA

Per concludere la presentazione del modello faremo un breve calcolo sulle proprietà di massa del modello avendo definito anche le densità dei materiali impiegati si può ottenere i dati cercati con il comando Femap:

Tools / Mass properties / Mesh properties

Che produrrà il seguente output:

Mass Center of Gravity in CSys 0Structural = 57.68085 X = 747.4637 Y = 76.62342 Z = 185.1716NonStructural = 0. X = 0. Y = 0. Z = 0.Total Mass = 57.68085 X= 747.4637 Y = 76.62342 Z= 185.1716 Inertias about CSys 0 Inertias about C.G. in CSys 0 Ixx = 9516664. Ixy = 3413323. Ixx = 7200220. Ixy = 109755.4Iyy = 45400251. Iyz = 819100.5 Iyy = 11196058.Iyz = 696.9078Izz = 37824685. Izx = 7971598. Izz = 5259630. Izx= -11952.81 Total Length (Line Elements only) = 23100.Total Area (Area Elements only) = 4243756.Total Volume (All Elements) = 20526993.

Dividendo la massa strutturale così ricavata, 57.681 kg per la lunghezza delle 3 baie, 1.155 m si ottiene la massa per unità di lunghezza della struttura direttamente confrontabile con quella ricavata con Gusci.

Nel caso del modello FEM si ha una massa di: 49.94 kg/m

Nel caso del modello Gusci si aveva una massa di : 36.63 kg/m

Si nota subito che non c’è una congruenza perfetta dei due modelli e supposta che essa dipenda dall’introduzione delle due centine si è proceduto a verificare il peso della sola baia centrale senza centine:

Total Mass = 14.1032 che divisa per la lunghezza della baia (0,385m) da esattamente la massa per unità di lunghezza stimata da gusci : 36. 63 kg/m

35

8. CONFRONTOIn questa sezione verrà confrontato il modello gusci con il modello ad elementi finiti. Per prima cosa quindi si inseriranno nel modello Gusci le azioni interne precedentemente ricavate per il modello FEM nella condizione di VORU e si effettuerà l’analisi.

Una volta effettuata anche l’analisi attraverso il risolutore Nastran e caricati i risultati in Femap si può valutare rapidamente quanto sono rilevanti gli effetti di bordo del carico introdotto attraverso il comando countour.

FIGURA 19: SFORZI DI TAGLIO NEL MODELLO FEM

Nella figura presentata si notano anche gli effetti dovuti alla centine, ma dovendo effettuare l’analisi al centro della seconda baia tali effetti sono ininfluenti. Infine si osserva che in prima approssimazione i flussi di taglio visualizzati con il Contour sono concordi con quanto ci si attendeva.

La sezione di confronto quindi sarà quella proposta nella figura seguente:

36

FIGURA 20: SEZIONE DI RIFERIMENTO

8.1. PANNELLI

Si riportano sinteticamente gli andamenti dei flussi di taglio per il modello Gusci e per il modello FEM sui pannelli del dorso e del ventre nella sezione di riferimento:

FIGURA 21: FLUSSI DI TAGLIO PER I PANNELLI DEL DORSO NEI DUE MODELLI

Il modello ottenuto con Gusci in rosso, presenta un andamento a gradini in quanto il flusso salta tra due pannelli attigui, mentre il modello FEM(blu) avendo effettuato una mesh piuttosto fitta ha un andamento molto più continuo anche se oscilla tra due elementi adiacenti.

Si nota che i due andamenti sono molto concordanti nel complesso e nella parte destra del cassone addirittura coincidenti.

37

Stessa cosa si può dire per i pannelli del ventre:

F IGURA 22: FLUSSI DI TAGLIO PER I PANNELLI DEL VENTRE

Anche in questo caso nella parte destra del cassone si ha la sovrapposizione dei due andamenti. Si nota inoltre che i flussi in questione sono quasi tutti negativi e piuttosto alti, questo perché si è introdotto un notevole momento torcente sulla sezione.

Anche i risultati emersi dai pannelli dei longheroni hanno dimostrato la perfetta corrispondenza tra i due modelli:

F IGURA 23: FLUSSO DI TAGLIO PER IL PANNELLO DEL LONGHERONE ANTERIORE

38

F IGURA 24: FLUSSO DI TAGLIO PER IL PANNELLO DEL LONGHERONE POSTERIORE

39

Si riassume infine quanto presentato nei grafici attraverso una tabella in cui si sottolineano gli errori tra i due metodi(il valore FEM è una media degli elementi che si trovano su quel pannello):

ElementoFlusso di Taglio Gusci [N/mm2]

Flusso di Taglio FEM [N/mm2] Errore

Pannello 01 -65,46 -68,9 3,44

Pannello 02 -57,17 -66,52 9,35

Pannello 03 -48,17 -58,12 9,95

Pannello 04 -38,84 -47,25 8,41

Pannello 05 -29,53 -35,79 6,26

Pannello 06 -20,55 -24,06 3,51

Pannello 07 -13,07 -13,16 0,09

Pannello 08 -9,05 -6,59 -2,46

Pannello 09 -5,51 -0,94 -4,57

Pannello 10 -3,3 -4,36 1,06

Pannello 11 -6,84 -1,38 -5,46

Pannello 12 -11,17 -6,96 -4,21

Pannello 13 -15,55 -13,03 -2,52

Pannello 14 -23,15 -23,29 0,14

Pannello 15 -30,83 -33,99 3,16

Pannello 16 -38,62 -45,45 6,83

Pannello 17 -46,56 -56,64 10,08

Pannello 18 -54,65 -65,88 11,23

Pannello 19 -63,88 -70,61 6,73

Pannello 20 -69,21 -66,22 -2,99

TABELLA 13: ERRORI NEI FLUSSI DEI PANNELLI TRA I DUE MODELLI

40

8.2. CORRENTIIl confronto tra le sigma dei correnti ricavate da Gusci e quelle ricavate da Nastran non può essere effettuato direttamente così come avveniva per i pannelli in quanto il programma Gusci nel calcolo delle sigma tiene in considerazione anche l’area collaborante del pannello limitrofo. In pratica la sigma calcolata con Gusci è la forza assiale diviso l’area totale(area corrente più area collaborante) mentre la sigma calcolata con Nastran è calcolata sul solo corrente. E’ necessario quindi fare riferimento alla forza assiale applicata al singolo corrente sia nel caso di Gusci che nel caso FEM e, volendo fare un confronto sulle sigma, dividere successivamente i due contributi per la sola area del corrente in modo tale da rendere congruenti i due modelli, oppure è possibile confrontare direttamente le forze assiali.

Effettuata questa precisazione è possibile procedere con i grafici di confronto relativi ai correnti e alle solette, verranno graficate le forze assiali:

FIGURA 25: CONFRONTO DEI CORRENTI DEL DORSO

Si evince subito che gli andamenti non sono precisi come nel caso dei pannelli, ma gli andamenti sono concordi sui singoli correnti infatti il GAP tra i due modelli rimane quasi invariato.

41

FIGURA 26: CONFRONTO DEI CORRENTI DEL VENTRE

Stessa cosa si può dire anche per i correnti del ventre.

Si ricorda infine che il calcolo di gusci è baricentrale mentre nel modello FEM si è posto il punto di riferimento sulla flangia del corrente, questo molto probabilmente può essere una delle cause di discrepanza tra i due metodi.

42

Anche in questo caso si riporta infine una tabella riassuntiva con gli errori tra i due metodi:

ElementoSigma Gusci

[N/mm2]Sigma FEM

[N/mm2] Errore

Corrente 01 -7698,2 -2175,1 -5523,1

Corrente 02 -16326,6 -10534,3 -5792,3

Corrente 03 -17926,3 -10901,6 -7024,7

Corrente 04 -18747,8 -11157,7 -7590,1

Corrente 05 -18880,0 -11417,9 -7462,1

Corrente 06 -18371,0 -11804,2 -6566,8

Corrente 07 -15152,8 -10179,7 -4973,1

Corrente 08 -7184,2 -2324,4 -4859,8

Corrente 09 -6418,4 -2304,5 -4113,9

Corrente 10 -4869,1 -1689,4 -3179,7

Corrente 11 6323,8 1903,4 4420,4

Corrente 12 7218,8 2379,3 4839,5

Corrente 13 7388,3 2251,1 5137,2

Corrente 14 14862,5 9428,0 5434,5

Corrente 15 15175,7 8725,1 6450,6

Corrente 16 15524,8 8508,6 7016,2

Corrente 17 15959,7 8764,9 7194,8

Corrente 18 16407,8 9452,8 6955

Corrente 19 19263,5 13067,7 6195,8

Corrente 20 10897,2 3331,1 7566,1

TABELLA 14: ERRORI SULLE FORZE ASSIALI NEI CORRENTI

43

8.3. VINCOLI

Come già detto in precedenza i vincoli posti devono rendere la struttura isostatica non labile mentre la particolare condizione di carichi posta implica che le tre baie del modello siano in auto equilibrio.

Questo significa che i vincoli posti per prevenire la labilità devono essere scarichi. Si può verificare questo direttamente osservando il file F06 di uscita di Nastran.

F O R C E S O F S I N G L E - P O I N T C O N S T R A I N T

POINT ID. TYPE T1 T2 T3 R1 R2 R3

2481 G 0.0 9.061481E+00 6.665857E-09 0.0 0.0 0.0

2563 G -3.266185E+00 -4.039062E-01 0.0 0.0 0.0 0.0

4019 G 3.266185E+00 0.0 0.0 0.0 0.0 0.0

4496 G 0.0 -8.657576E+00 0.0 0.0 0.0 0.0

Si nota che ci sono delle reazioni vincolari non nulle ma questo non è un errore, infatti le reazioni sono molto basse e derivano per lo più da approssimazioni nei carichi introdotti.

Si deduce quindi che la struttura è stata caricata correttamente e le reazioni minime sottolineate prevengono la labilità del sistema.

44