mec_5_perni_sezioni

-

Upload

said-gentili -

Category

Documents

-

view

1 -

download

0

description

Transcript of mec_5_perni_sezioni

Meccanica

Dimensionamento dei perni (calcolare il diametro)

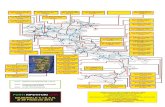

Un perno può essereequiparato a questatrave, con gdl=3 egdv=3 e quindi congdl=gdv → è unsistema staticamentedeterminato.

È una condizione di isostaticità (che è anche l'unica condizione che si studia alle superiori).

I cuscinetti vengono messi sui perni:

M F=F∗L

2

In questo caso il carico è quello in figura: taglio e flessione, ma il taglio si può trascurare.

Verifica a flessione:σmax≤σamf (sigma ammissibile a fatica)M F

W F

≤13Rns

FL2

πd 3

32

≤13Rns

FL2

∗32

πd 3≤

13Rns

Appunti a cura di Gianluca Coeli, licensed under a Creative Commons Attribution-NonCommercial-ShareAlike 3.0 Unported License

cuscinetto intermedio

i vincoli rappresentano dei cuscinetti: supportano le spinte perpendicolari, radiali o assiali

← cuscinetto a sfera radiale esterno

← perno di estremità

π d3 13Rns

≥FL2

32

d 3≥FL2

323n sπ R

d 2∗d≥

FL2

323nsπ R

d 2∗dL≥F∗32

2

3n sπ R

sostituisco 1σamf

=3n sR

e322π

=5

d=√ Ld 5∗Fσamf

dove Ld

è data da tabella

EsercizioDimensionare un perno di una macchina utensile conoscendo:ω=31,4 rad / sF=20000Nσams=170N /mm2

Dimensionare significa trovare L e d.

1. Verifica del comportamento flessionale:

Per una macchina utensile, dalla tabella ricavo il rapporto:Ld

=1,2÷2

Si sceglie:Ld

=1,5

σamf=13

σams≃56

σmax=FL2

1W F

=FL2

32

πd 3≤σamf

ricavo il diametro d:

d 2∗d=

FL2

32πσamf

d 2=FL2d

32πσamf

d=√ Ld 5Fσamf

=√1,55∗20000

56=51,7mm≃52mm

quello che si trova, dato che è d≥... è il valore minimo di diametro. Dalla Tabella poi ricavo il valore di diametro da utilizzare effettivamente.

L=1,5*52=78 mm

2. Verifica pressione specifica

La pressione specifica deve essere P=FdL

≤Pam dove Pam è data da Tabella

Appunti a cura di Gianluca Coeli, licensed under a Creative Commons Attribution-NonCommercial-ShareAlike 3.0 Unported License

3. Attrito: effetto Joule

Verifica del riscaldamento: P*v → v velocità periferica

la lunghezza L del perno deve essere L=FnW

dove W è parametro da

Tabella.

W=60000Pv

π …

Dimensionamento del perno di manovella – Sistema biella-manovellaSollecitazioni a cui è sottoposto il perno di manovella: la forza

F produce un Momento flettente M f=Fl2

, la sollecitazione

è massima quando biella e manovella sono allineate.In questo caso si ha:

σi=M fi

W f

≤k e da qui si ricava:

k=M fi

W f

W f=M fi

k=0,1d3

d 3=M f i

0,1k=

Fl2∗0,1 k

=Fl

0,2kla lunghezza l è funzione del diametro secondo la relazione:l=(0,39÷1,3)d

la sostituisco nell'espressione precedente:

d 3=5F(0,39÷1,3)d

k(1/0,2 è uguale a 5)

semplifico a destra e a sinistra per d:

d 2=5F(0,39÷1,3)

ke ottengo alla fine:

d=√ 5F (0,39÷1,3)

k

La forza che si mette nella formula è la F max, cioè quella che si ha quando la manovella e la biella sono allineate → sollecitazione massima sul perno di manovella.

Appunti a cura di Gianluca Coeli, licensed under a Creative Commons Attribution-NonCommercial-ShareAlike 3.0 Unported License

Dimensionamento del perno di banco – Sistema biella-manovella

A cosa è sottoposto il perno di banco?

Devo considerare percorsi diversi a seconda del tipo di motore:a) a forza costante (es. una pompa);b) a forza variabile e quindi con momento che varia a seconda della corsa (es. motore a scoppio).

a) Dimensionamento per motori a forza costanteChe effetto ha la forza F sul perno di banco? Lo fa flettere:M f=F a Momento flettente (è piccolo)

Inoltre F tende a torcere il perno di banco; c'è torsione perché Fr produce una coppia:M T=F r Momento torcente (è grande)

Se su un albero abbiamo una sollecitazione composta sia di flessione sia di torsione, si applica la formula di flessotorsione ideale:

σi=M fi

W f

=k dove W f è il modulo di resistenza a flessione;

ora, applicando la formula di Poncelet, per il momento flettente ideale:

M f i=38M f +

58 √M f

2+M T

2

e, se la sezione è circolare, sapendo che W f=0,1d 3

Appunti a cura di Gianluca Coeli, licensed under a Creative Commons Attribution-NonCommercial-ShareAlike 3.0 Unported License

centro del perno di manovella

centro del perno di banco

cuscinetto

La sollecitazione è max quando biella e manovella sono in quadratura (formano cioè un angolo di 90°)

k=M fi

W f

→ W f=M fi

k=0,1d3

dove k viene scelto con criterio: si sceglie il materiale e quindi si ha la σ di rottura e il

coefficiente di sicurezza ns e quindi: k=σR

ns

Infine, ricavo il diametro d del perno di banco:

D=3√ M f i

k 0,1

Questa formula non va bene se il motore è soggetto a forza non costante (es. motore a scoppio).

b) Dimensionamento per motori a forza non costanteIn questo caso la sollecitazione è massima quando α=35 °÷45° (dipende dalla lunghezza della manovella).

M f è max quando biella e manovella sono allineati, quindi rimane invariato, cioè M f=F a .Cambia invece il momento torcente: M T→M T 'F' si riduce, rispetto ad F, del 30%, perché la pressione diminuisce e perché la forza lungo la biella coincide con la F solo quando sono allineate biella/manovella.Cambia anche r, che diventa r'=0,7r.

M t '=F ' r '=0,7 F∗0,7 r=0,49 F≃0,5 Frpoi si usa:

M ' f i=38M f +

58 √M f

2+M t '

2

e si ricava d':

d '=3√M ' f i0,1k

Sino ad ora, per dimensionare la manovella abbiamo calcolato:d: diametro perno di manovellaD: diametro perno di bancoi: interassed'=F(d) diametro del mozzoD'=f(D) diametro del mozzo

Sezioni ff e ggOra verifichiamo le sezioni ff e gg, per accertare se, con le misure che risultano dal dimensionamento, reggono alle sollecitazioni

Appunti a cura di Gianluca Coeli, licensed under a Creative Commons Attribution-NonCommercial-ShareAlike 3.0 Unported License

Questi sono calcoli di verifica, non di progetto: la manovella resiste alle sollecitazioni nelle sezioni ff e gg?Sono calcoli di verifica perché d, d', D e D' sono già stati calcolati, quindi si conoscono le distanze ff e gg. Devo verificare se resistono!

a) Sezione ffLe sollecitazioni a cui è sottoposta sono:Le sollecitazioni sono massime quando biella e manovella sono allineate.

b) Sezione ggPer motore oleodinamico: la sollecitazione è maggiore quando biella emanovella sono in quadratura.Le sollecitazioni sono:M f=F r 'M t=F a '

Dato che si tratta di flessotorsione, utilizzo la formula del momentoflettente ideale:

σi=M fi

W f

≤k sigma ammissibile

(<k, perché se la struttura è maggiore collassa e quindi si deve aumentare il mozzo)

la k si ricava da tabella: k=σR

ns

Per motore a scoppio, quindi con sollecitazione variabile, la sollecitazione è massima quando

Appunti a cura di Gianluca Coeli, licensed under a Creative Commons Attribution-NonCommercial-ShareAlike 3.0 Unported License

l'angolo è α=35 °÷45° e la sollecitazione risultate è di pressoflessione:

Quindi:la forza radiale F 2 genera

σ c=F cA

sigma di compressione

σ f=M f

W f

=F 2a '

W f

sigma di flessione

sommando:

σ2=σ c+σ f=F 2

A+M f

W f

=F 2

A+F 2a '

W f

inoltre in questo caso W f=b ' h2

6, che sostituito porta a:

σ2=F 2

A+F 2a '

b ' h2

6

=F 2

A+

6 F 2a '

b ' h2

Per effetto di F 1 , forza tangenziale, si hanno le seguenti sollecitazioni:M f=F 1 r ' momento flettenteM t=F1a ' momento torcente

e la sigma è:

σi=M fi

W f

≤k dove M fi=38M f +

58 √M f

2+M t

2 (formula di Poncelet)

Se biella e manovella sono allineate, F 2=F quindi si può trascurare la flessione:

σ2≃σ c≃FA

La sigma totale approssimata è:

σ=σ1+σ2≃M f i

W f

+FA

Come si procede:il raggio si conosce (perché viene dato dal costruttore), si calcola il diametro piccolo e grande; li si disegna; il diametro del mozzo e del perno sono una funzione empirica d'=f(d), e si trovano su manuale.Poi si tracciano le tangenti ai due cerchi.Le sezioni, poi, si devono andare a verificare. Lo spessore h è una formula empirica h=f(d).

Appunti a cura di Gianluca Coeli, licensed under a Creative Commons Attribution-NonCommercial-ShareAlike 3.0 Unported License