Lavorazioni2012

-

Upload

fabio-de-benedittis -

Category

Documents

-

view

24 -

download

0

description

Transcript of Lavorazioni2012

Tecnologia Meccanica IIStruttura, Proprietà Generali, Applicazioni e lavorazioni di Materiali Ceramici e Vetri

Lezioni del 05, 06, 12 e 13 aprile 2012

Tecnologia Meccanica 205,06,12,13/04/2012

I ceramici sono composti da elementi metallici e non metallici

Sono disponibili un’ampia varietà di materiali, grazie al grande numero di combinazione possibili tra gli elementi

Le prime ceramiche possono farsi risalire al 4000 AC, con la produzione di vasellame e mattoni

In campo industriale tra le prime applicazioni si evidenziano le candele di accensione per motori automobilistici e gli isolanti elettrici resistenti ad alta temperatura

Sempre maggiore è l’interesse di settori come quello della produzione di macchine termiche, utensili e stampi. Tra le applicazioni moderne, gli utensili da taglio, componenti auto come i condotti delle luci di scarico, i pistoni rivestiti e le camicie dei cilindri

L’interesse è giustificato da alcune proprietà significativamente migliori di quelle di altri materiali, come per esempio durezza, resistenza elettrica e termica, resistenza meccanica e alla corrosione a temperature di esercizio molto elevate

I ceramici sono disponibili come singoli cristalli e in forma policristallina. In quest’ultimo caso la resistenza e le proprietà generali del materiale sono sensibilmente influenzate dalla dimensione del grano. Al diminuire della dimensione del grano (ceramiche fini) si ha un aumento di resistenza e di tenacità

Prof. Luigi Tricarico2

Caratteristiche generali dei materiali ceramici

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico3

A selection of ceramic bearings

and races

(a) Various engineering components made of ceramics. (b) Examples of graphite electrodes for electrical discharge machining.

Caratteristiche generali dei materiali ceramici

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico4

Caratteristiche generali dei materiali ceramiciSono generalmente suddivisi nelle categorie di

Ceramici tradizionali (articoli sanitari, piastrelle, mattoni, vasellame e mole abrasive)

Ceramici industriali anche noti come ceramici ingegneristici (scambiatori di calore, utensili da taglio, semiconduttori, protesi)

Struttura complessa a causa della presenza di vari elementi di grandezza diversa. Il legame atomico varia da puramente ionico (legame forte, basato sull’attrazione di ioni di carica opposta) a totalmente covalente (legame forte, basato sulla condivisione di elettroni). Molti ceramici mostrano una combinazione dei due tipi di legame, in quanto la percentuale del carattere ionico dipende dall’elettronegatività degli atomi

Per i ceramici a struttura cristallina con legame principalmente ionico, la struttura può essere pensata composta da ioni elettricamente carichi invece che da atomi

Gli ioni metallici, detti cationi, hanno ceduto gli elettroni di valenza e quindi sono carichi positivamente. Quelli non metallici, definiti anioni, hanno acquisito gli elettroni di valenza dei cationi e perciò sono carichi negativamente

La struttura cristallina è determinata da due caratteristiche degli ioni che la formano:

L’intensità della carica elettrica su ciascuno ione. Il cristallo deve essere elettricamente neutro per cui ogni catione dovrà essere bilanciato da un numero di anioni tali da bilanciare la carica (nel fluoruro di calcio, CaF2 → Ca2+ + 2 F‐)

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico5

Configurazioni stabili ed instabili nella coordinazione anione‐catione

Le dimensioni degli ioni, ovvero il raggio dei cationi (rC) e quello degli anioni (rA). Gli elementi metallici, perdendo elettroni sono leggermente più piccoli dell’atomo neutro, al contrario degli elementi non metallici. Il rapporto rC/rA è inferiore all’unità. Ogni catione tende ad avere il massimo numero di anioni vicino e anche gli anioni tendono a circondarsi del massimo numero di cationi possibile

Si formano strutture stabili quando gli anioni che circondano un catione sono tutti in contatto con quel catione. Il numero di coordinazione (numero di anioni immediatamente vicini ad un catione) dipende dal rapporto rC/rA. Per uno specifico numero di coordinazione esiste un rapporto critico o minimo per il quale si stabilisce questo contatto anione/catione

Caratteristiche generali dei materiali ceramici

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico6

Cloruro di sodio (NaCl), Numero di coordinazione sia per il catione che per l’anione: 6. Rapporto

catione/anione compreso tra 0.414 e 0.732

Cloruro di cesio (CsCl), Numero di coordinazione sia per il catione che per l’anione: 8. Rapporto

catione/anione compreso tra 0.732 e 1

Blenda (ZnS), Numero di coordinazione sia per il

catione che per l’anione: 4. Rapporto catione/anione compreso tra 0.225 e

0.414

Caratteristiche generali dei materiali ceramici

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico7

Nei ceramici formati da silicati (silicio e ossigeno), per caratterizzare la struttura cristallina, invece che basarsi sulla cella elementare, è più conveniente vedere le diverse posizioni che può assumere il tetraedro SiO4

4‐)

Disposizione degli atomi di silicio e ossigeno nella

cella unitaria di cristobalite, composto polimorfo della SiO2

Rappresentazione schematica della disposizione degli ioni di un vetro sodio‐silicato

Tetraedro silicio ‐ossigeno

Caratteristiche generali dei materiali ceramici

Tecnologia Meccanica 205,06,12,13/04/2012

Struttura e tipologia dei materiali ceramici

Prof. Luigi Tricarico8

L’argilla è una delle materie prime più antiche tra i ceramici presenti in natura. La caolinite èun’argilla bianca composta da silicato di alluminio con strati alterni debolmente legati di ioni di silicio e alluminio. Con l’aggiunta di acqua, questa è adsorbita dagli strati rendendo il materiale scivoloso e plastico (idroplasticità). Altre materie prime sono il flint (roccia con SiO2) e il feldspato (gruppo di minerali cristallini composti da silicati di alluminio, potassio, calcio o sodio)

Nella produzione dei materiali ceramici, le materie prime sono raffinate per eliminare le impurità

Tra vari tipi di ceramici ingegneristici: (i) gli ossidi ceramici (allumina, zirconia), (ii) i carburi, i nitruri e i cermet, (iii) la silice, (iv) i nanoceramici

Struttura cristallina della caolinite, comunemente nota come argilla

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico9

Caratteristiche generali dei materiali ceramici

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico10

Struttura e tipologia dei materiali ceramici ‐ gli ossidi ceramici

Allumina. Chiamata anche corindone o smeriglio, l’allumina è l’ossido di alluminio (Al2O3)

Tra i più utilizzati, sia in forma pura, che come materia prima da miscelare con altri ossidi

E’ caratterizzata da una durezza elevata e da un’ottima resistenza

Nella sua forma naturale, contiene spesso impurità che compromettono l’uniformitàdi proprietà e quindi l’affidabilità del materiale. E’ perciò quasi completamente prodotta in maniera sintetica a partire dalla bauxite (un minerale di ossido di alluminio)

La bauxite è fusa in forni elettrici insieme a limatura di ferro e coke. Il risultato della fusione è frammentato e separato (con vagli), in funzione della granuometria

I componenti realizzati con ossido di allumino, sono ottenuti compattando a caldo e sinterizzando i grani di ossido di alluminio (ceramiche bianche)

Il materiale ceramico che si ottiene aggiungendo all’ossido di alluminio in polvere, piccole quantità di altri ceramici (per esempio l’ossido di titanio, il carburo di titanio), è definito genericamente mullite e spinello. Le sue proprietà migliorano, soprattutto per l’impiego ad alte temperature (materiali refrattari)

Le proprietà meccaniche e fisiche dell’allumina sono particolarmente adatte per applicazioni come l’isolamento elettrico e termico, gli utensili da taglio e gli abrasivi

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico11

Struttura e tipologia dei materiali ceramici – la zirconia

Ziconia. E’ l’ossido di zirconio (ZrO2). E’ di colore bianco. Ha buone caratteristiche di tenacità e resistenza all’usura, resistenza agli shock termici e alla corrosione. Possiede inoltre una scarsa conducibilità termica e un basso coefficiente d’attrito

Nella sua forma parzialmente stabilizza (PSZ, Partially Stabilized Zirconia) ha resistenza e tenacità elevate e prestazioni più affidabili della zirconia.

o E’ realizzata drogando la zirconia con ossidi di calcio, ittrio o magnesio. Il drogaggio realizza un materiale costituito da particelle fini di zirconia tetragonale in un reticolo cubico

o Ha un coefficiente di dilatazione termica di circa il 20% inferiore a quello della ghisa e la sua conducibilità termica è circa un terzo di quella degli altri ceramici. Materiale adatto alla realizzazione di componenti per macchine termiche (camice cilindri, sedi valvole), soprattutto nell’assieme con componenti in ghisa (evita l’allentamento o l’eccessivo serraggio dei componenti)

o Altre applicazioni tipiche, le matrici per l’estrusione a caldo di metalli.

Nella sua forma tenacizzata per trasformazione (TTZ, Transformation‐Toughtned Zirconia), è migliorata la tenacità delle PSZ. Questo grazie a fasi tenaci disperse nella matrice ceramica

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico12

Struttura e tipologia dei materiali ceramici – Carburi, Nitruri, Sialon e Cermet

Carburi. I carburi di tungsteno (WC) e di titanio (TiC) sono in genere impiegati per gli utensili da taglio e gli stampi. I carburi di silicio sono in genere usati come abrasivi, per esempio nelle mole per la rettifica

Nella produzione degli utensili da taglio le particelle di carburo di tungsteno sono compattate e sinterizzate insieme ad un legante metallico, il cobalto, anch’esso in polvere. Un aumento del legante aumenta la tenacità e diminuisce la resistenza e la durezza. Il carburo di titanio usa come legante il Nichel e il Molibdeno. La tenacità èperò inferiore

Il carburo di Silicio ha una buona resistenza all’usura, agli shock termici e alla corrosione. Possiede anche un basso coefficiente d’attrito e mantiene una certa resistenza alle alte temperature

o Oltre che come abrasivo è adatto alla realizzazione di componenti di macchine termiche sottoposti a temperature elevate

o Si ottiene in maniera sintetica per fusione della sabbia silicea, del coke e da piccole quantità di cloruro di sodio e polvere di marmo. Il prodotto della fusione èframmentato e separato con vagli in funzione della granulometria

Nitruri. E’ un’altra importante classe di ceramici che si distingue per la durezza (nitruro di boro cubico), il basso attrito (nitruro di titanio) e la resistenza al creep (nitruro di silicio)

Il nitruro di boro cubico (cBN) è la seconda sostanza nota più dura dopo il diamante

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico13

Struttura e tipologia dei materiali ceramici – Carburi, Nitruri, Sialon e Cermet

o E’ impiegato in applicazioni speciali come abrasivi, mole di rettifica e utensili da taglio

o Non esiste in natura ed è ottenuto per sintesi con tecniche simili a quelle utilizzate per produrre i diamanti sintetici

Il nitruro di titanio è principalmente utilizzato per rivestire gli utensili da taglio, per prolungarne la durata

Il nitruro di silicio, oltre alla resistenza al creep alle alte temperature, possiede una dilatazione termica contenuta e un’elevata conducibilità termica, che lo rendono resistente agli shock termici.

o E’ adatto in applicazioni strutturali ad alta temperatura, come in componenti di motori per automobili e di turbine a gas. Utilizzato anche per componenti dell’industria cartaria e ugelli per sabbiatura

Sialon. E’ un composto di nitruro di silicio e da varie aggiunte di ossido di alluminio, ossido di ittrio e carburo di titanio (il termine SiAlON deriva dalle parole Silice, Alluminio, Ossigeno e azoto)

Possiede caratteristiche di resistenza meccanica e agli shock termici superiori rispetto al nitruro di silicio.

E’ impiegato principalmente come materiale per utensili da taglio

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico14

Struttura e tipologia dei materiali ceramici –Carburi, Nitruri, Sialon e Cermet

Cermet. Combinazione di ceramici legati con una fase metallica. Sono chiamati anche metalloceramici o ceramici compressi a caldo

Combinano proprietà come la resistenza all’ossidazione alle alte temperature (tipiche dei ceramici), con la resistenza agli shock termici e la duttilità (tipiche dei metalli)

Possono essere annoverati tra i materiali compositi e sono impiegati sotto varie forme di varie combinazioni di ceramici e metalli, ottenute mediante tecniche di metallurgia delle polveri

Oltre alle applicazioni tipiche come utensili da taglio, altri cermet contengono vari ossidi, carburi e nitruri e sono stati sviluppati per applicazioni alle alte temperature, come gli ugelli per motori a reazione e i freni per gli aerei.

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico15

Struttura e tipologia dei materiali ceramici –Silice

Materiale polimorfico (può presentarsi con strutture cristalline diverse) abbondante in natura

Quando è nella struttura cubica, è utilizzata per realizzare mattoni refrattari in applicazioni per forni ad alta temperatura

Quando è nella forma amorfa, è utilizzata nella produzione dei vetri. La maggior parte dei vetri contiene più del 50% di silice

La forma più comune di silice è il quarzo, un cristallo esagonale duro e abrasivo che ha proprietà piezoelettriche. E’ per questo largamente impiegato come cristallo oscillante a frequenza fissa in applicazioni di telecomunicazioni

La silice è utilizzata anche per produrre i silicati. Essi sono il prodotto della reazione del silicio con ossidi di alluminio, magnesio, calcio, potassio, sodio e ferro (argilla, amianto, mica, vetri silicati)

o Il silicato di litio e allumino presenta una dilatazione termica e una conducibilitàtermica molto bassa e ha una buona resistenza agli shock termici. Resistenza meccanica e vita a fatica sono però molto basse, per cui è utilizzato per convertitori catalitici, rigeneratori e componenti per scambiatori di calore

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico16

Struttura e tipologia dei materiali ceramici –Nanoceramici

Anche chiamati ceramici nano strutturati, sono costituiti da raggruppamenti di poche migliaia di atomi

Rispetto ai ceramici convenzionali, presentano maggiore duttilità alle temperature molto basse, sono più resistenti e più facili da lavorare, hanno una minore incidenza di difetti

Fondamentale è il controllo della dimensione delle particelle, della loro distribuzione e delle possibili contaminazioni nel corso del processo

Sono impiegati per realizzare componenti per motori a reazione. Nel settore automobilistico i ceramici nano strutturati sono impiegati per realizzare valvole, bilancieri, rotori di turbocompressori e camicie di cilindri

Esistono numerose altre applicazioni (rivestimenti, micro batterie, filtri ottici, condensatori molto sottili, nano abrasivi per lappatura, celle solari, valvole cardiache artificiali)

Sono impiegati anche come rinforzi nei materiali compositi, sia in forma di particelle dell’ordine dei 100nm, che in forma di fibre, permettendo proprietà superiori in termici di resistenza a trazione e al creep

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico17

Proprietà dei materiali ceramiciRispetto ai materiali metallici. I materiali ceramici presentano: fragilità; resistenza alla compressione e durezza elevata alle alte temperature; alto modulo elastico; scarse caratteristiche di tenacità, densità, dilatazione termica e conducibilità elettrica e termica

Le proprietà meccaniche e fisiche variano in maniera significativa in funzione della composizione e della dimensione dei grani, per cui alcune proprietà possono essere facilmente modificate. Per esempio la conducibilità elettrica può essere portata da scarsa a buona (semiconduttori)

Altri elementi che modificano in modo significativo le proprietà di un ceramico sono difettosità (presenza di cricche superficiali o interne, impurità, porosità) e i metodi di produzione

per la presenza di difetti la resistenza a trazione per esempio si riduce di un ordine di grandezza , rispetto a quella a compressione, a causa dell’innesco e della propagazione delle cricche. Di conseguenza anche la riproducibilità delle proprietà e l’affidabilità dei componenti sono aspetti critici nel corso della durata e del loro funzionamento

La resistenza a trazione dei materiali ceramici policristallini aumenta con il diminuire della dimensione dei grani e con la riduzione della porosità. La porosità può variare in modo significativo

La terracotta ha per esempio una porosità del 10 – 15%, mentre la porcellana dura (ceramica bianca composta da caolino, quarzo e feldspato) è pari a circa il 3%

Tecnologia Meccanica 205,06,12,13/04/2012

Proprietà dei materiali ceramici

Prof. Luigi Tricarico18

Approximate range of properties of various ceramics at room temperature.

Indicando con P la frazione volumetrica delle porosità nel solido e UTS0 la resistenza a frazione a porosità nulla, una relazione empirica che evidenzia l’influenza della porosità è la seguente, con n compreso tra 4 e 7

( )Pno ⋅−⋅exp UTS= UTS trazionea Resistenza

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico19

Il modulo elastico è influenzato in maniera simile.

Per frazioni volumetrica delle porosità nel solido (P), indicando con E0 il modulo di elasticità a frazione a porosità nulla, una relazione empirica che evidenzia l’influenza della porosità è la seguente, valida per valori di P inferiori al 50%

Proprietà dei materiali ceramici

( )29.09.11 :elasticità di Modulo PPEE o ⋅+⋅−⋅=

Influenza della porosità sul modulo di elasticitàdell’ossido di alluminio a temperatura ambiente

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico20

L’intrinseca mancanza di duttilitàdei materiali ceramici è la responsabile della bassa tenacitàall’impatto e della bassa resistenza agli shock termici

Influenza della porosità sulla resistenza a flessione dell’ossido di alluminio a temperatura ambiente

Proprietà dei materiali ceramici

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico21

Oltre alla rottura a fatica sotto carichi ciclici, si ha anche la fatica statica. Il fenomeno avviene in ambienti con vapore acqueo (non si ha in aria secca o nel vuoto) a causa di meccanismi simili alla rottura per tenso‐corrosione dei metalli. La combinazione del carico applicato di trazione e dell’umidità atmosferica porta ad appuntire ed allungare le cricche finche si raggiungono le condizioni per la propagazione della cricca. La durata dell’applicazione del carco è perciò importante e questa diminuisce con l’aumento del carico di trazione

I difetti esistenti non manifestano alcuna amplificazione dello sforzo, se sottoposti a carichi di compressione

Quando i materiali sono sottoposti a sollecitazioni di servizio in trazione, questi possono essere precaricati con l’obbiettivo di generare delle sollecitazioni di compressione, in modo simile al cemento precompresso

Tra le tecniche utilizzate per precaricare il componente ceramico:

o il trattamento termico ed il rinvenimento chimico,

o il trattamento laser delle superficie,

o il rivestimento con ceramici con valori diversi di dilatazione termica

o operazioni di finitura superficiale, come la rettifica, in cui sono indotte tensioni residue di compressione sulla superficie

Proprietà dei materiali ceramici

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico22

( )Pkk o −⋅= 1 : termicatàConduttivi

Per quanto riguarda le proprietà fisiche, i materiali ceramici hanno

Un peso specifico relativamente basso, compreso per esempio per gli ossidi ceramici , tra 3 e 5.8g/cm3

Una temperatura di fusione o di decomposizione molto elevata

Una conducibilità termica molto variabile. Varia di tre ordini di grandezza, mente la variabilità dei materiali metallici è ristretta ad un ordine di grandezza

o Come per i materiali metallici, diminuisce con la temperatura

o E’ fortemente influenzata dalla porosità, poiché l’aria costituisce un buon isolamento

• Indicando con k0 la conducibilità a porosità nulla, una relazione empirica è la seguente

Proprietà dei materiali ceramici

Un coefficiente di dilatazione lineare che in genere aumenta con la temperatura, ma che in alcuni casi (la silice fusa) è indipendente dalla temperaturao La dilatazione e la conducibilità termica inducono tensioni che possono portare a

shock termici e fatica termicao La rottura termica (scheggiatura termica) è minore quando la dilatazione termica è

bassa e la conducibilità termica è alta

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico23

o I ceramici utilizzati per pentole o piani cottura, sono esempi di materiali che possono sopportare elevati gradienti termici, dal caldo al freddo e viceversa, proprio per la bassa dilatazione termica al variare della temperatura

o Nei blocchi motore, il fatto che la dilatazione termica dei componenti in zirconia parzialmente stabilizzata sia prossima a quella della ghisa, è un ulteriore vantaggio dell’impiego della PSZ per parti di macchine termiche che prevedono l’assemblaggio con elementi in ghisa

Un anisotropia della dilatazione termica, che è causa di tensioni termiche che possono portare a rottura del componente ceramico

Effect of temperature on thermal expansion for several ceramics, metals, and plastics. Note that the expansions for cast iron and for partially stabilized zirconia (PSZ) are within about 20%.

Proprietà dei materiali ceramici

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico24

Proprietà ottiche controllabili con le varie formulazioni, con la struttura e con la porosità, in modo tale da conferire diversi colori e gradi di trasparenza

o Lo zaffiro (ossido di alluminio monocristallino) è completamente trasparente

o L’ossido d’alluminio policristallino a grana fine è di un grigio traslucido

o La zirconia è bianca

I materiali ceramici sono dei resistori, ma possono esser trasformati in conduttori elettrici, drogandoli con particolari elementi (semiconduttori, superconduttori)

I semiconduttori sono materiali che hanno una resistività (o anche una conducibilità) intermedia tra i conduttori e gli isolanti. Essi sono alla base di tutti i principali dispositivi elettronici e microelettronici a stato solido quali i transistor, i diodi e i diodi ad emissione luminosa (LED). Il drogaggio avviene con atomi pentavalenti (fosforo, arsenico, antimonio. Drogaggio di tipo p. L’atomo drogante ha un elettrone in meno. Lacuna che si comporta come una particella positiva) o tetravalente (boro, gallio, indio. Drogaggio di tipo n. L’atomo drogante ha un elettrone in più). Lacuna e elettrone possono spostarsi liberamente nel semiconduttore

I superconduttori sono materiali che assumono resistenza nulla al passaggio di corrente elettrica al di sotto di una certa temperatura. Le ceramiche costituiscono il gruppo dei superconduttori ad alta temperatura (prossima alla temperatura ambiente) e comprendono diversi ossidi di rame

Proprietà dei materiali ceramici

Tecnologia Meccanica 205,06,12,13/04/2012

Applicazioni

Prof. Luigi Tricarico25

I materiali ceramici hanno numerose applicazioni in prodotti sia industriali che di consumo

Nell’industria elettrica e elettronica, sono impiegati grazie alla loro resistivitàelettrica elevata (isolatori elettrici in porcellana), alla resistenza dielettrica (la tensione di scarica per unità di spessore) e alle proprietà magnetiche (magneti per gli altoparlanti, composti da ossido di ferro e carbonato di bario). Alcuni ceramici, come il titanato zirconato di piombo (PZT) e il titanato di bario (BaTiO3), possiedono anche buone proprietà piezoelettriche

Come componenti strutturali, molte applicazioni sfruttano la proprietà di mantenere la loro resistenza e rigidezza alle alte temperature

Effetto della temperatura sul modulo elastico di diversi ceramici

Tecnologia Meccanica 205,06,12,13/04/2012

Applicazioni

Prof. Luigi Tricarico26

Effetto della temperatura sulla resistenza di diversi ceramici

I ceramici che sono stati impiegati con successo in componenti di rotori e di motori a benzina e diesel, sono il nitruro di silicio, il carburo di silicio e la zirconia parzialmente stabilizzata. Essi permettono di aumentare le temperature di lavoro e quindi una combustione più efficiente (miglioramento dell’efficienza di almeno il 30%) e una riduzione delle emissioni

L’elevata resistenza all’usura li rende adatti ad applicazioni come camicie di cilindri, cuscinetti a sfera e a rulli (ceramici al nitruro di silicio, Si3N4)

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico27

ApplicazioniI cuscinetti a sfera e a rulli sono impiegati in condizioni di temperatura elevate, alta velocità o scarsa lubrificazione

Sono definiti ibridi, quando si realizza in ceramico solo le sfere o i rulli.

Le sfere ceramiche hanno un’elevata resistenza all’usura, una marcata tenacità, una bassa densità, un buon comportamento tribologico con lubrificazione scarsa o assente, temperature di lavoro che possono arrivare sino a 1400°C

Rispetto agli acciai per cuscinetti (in genere acciai al cromo, 100Cr6) il ceramico è piùleggero del 40% ed ha un coefficiente di dilatazione termica pari a circa un quarto

Tecnologia Meccanica 205,06,12,13/04/2012

Applicazioni

Prof. Luigi Tricarico28

A variety of ceramic components. (a) High‐strength alumina for high‐temperature applications. (b) Gas‐turbine rotors made of silicon nitride.

Impiegati anche per rivestire i metalli al fine di ridurre l’usura, prevenire la corrosione e/o fornire una barriera termica

Rigidezza elevata, combinata alla bassa densità, giustifica applicazioni di organi in movimento per ridurre le forze d’inerzia

L’inerzia chimica giustifica l’impiego come biomateriali (ossido d’alluminio, nitruro di silicio) anche per la possibilità di essere resi porosi all’interfaccia

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico29

Applicazioni

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico30

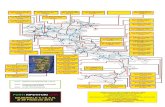

Funzioni – Proprietà – Applicazioni ‐Materiali

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico31

Formatura dei materiali ceramici – caratteristiche generali dei processi

Numerose tecniche di formaturaProcesso Vantaggi Limitazioni

Colata di una sospensione

Componenti di grandi dimensioni; forme complesse; basso costo delle apparecchiature

Produttività bassa; accuratezza dimensionale limitata

Estrusione Forme cave e diametri piccoli; produttività elevata

Componenti con sezione costante; spessori limitati

Compressione a secco

Tolleranze stette; produttività elevata con l’impiego dell’automazione

Variazione di densità nei componenti con rapporti elevati tra lunghezza e diametri; gli stampi richiedono un’elevata resistenza all’usura abrasiva; le apparecchiature possono essere costose

Compressione a umido

Forme complesse; produttività elevata Componenti di grandezza e accuratezza dimensionale limitate; il costo delle attrezzature può essere levato

Compressione a caldo

Componenti resistenti con densitàelevata

Richiede un’atmosfera protettiva; la durata degli stampi può essere breve

Compressione isostatica

Distribuzione uniforme della densità Le apparecchiature possono essere costose

Foggiatura con modene

Produttività elevata con l’impiego dell’automazione; costi bassi per l’attrezzatura

Limitata alle parti assialsimmetriche; accuratezza dimensionale scarsa

Stampaggio a iniezione

Forme complesse; produttività elevata Il costo delle attrezzature può essere levato

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico32

Generalmente la procedura comprende le seguenti fasi:

Frantumazione per portare le materie prime in particelle finissime

Miscelazione delle particelle con additivi

Formatura, essiccatura e cottura

Formatura dei materiali ceramici – caratteristiche generali dei processi

Tecnologia Meccanica 205,06,12,13/04/2012

Formatura dei materiali ceramici –caratteristiche generali dei processi

Prof. Luigi Tricarico33

Metodi impiegati per frantumare I ceramici e ottenere particelle finissime:

(a) frantumazione a rulli. (b) macinazione a sfere, (c) macinazione a

martelli.

La frantumazione, detta anche frammentazione o macinazione, è in genere effettuata in un mulini a sfere e può essere condotta a secco o in umido. È preferibile quella in umido perché tiene insieme le particelle e riduce la sospensione di polveri sottili in aria

Le miscele di polveri leganti e additivi per la preparazione di sospensioni e granulati sono miscelate e omogeneizzate in mulini rotativi orizzontali con biglie ceramiche a fare da mezzi macinanti

Sfere macinanti di Al2O3

Mulini rotativi con asse orizzontale

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico34

Formatura dei materiali ceramici –caratteristiche generali dei processi

La miscelazione con additivi ha come obiettivo una o più tra le seguenti funzioni

Legante, per le particelle ceramiche

Lubrificante, per ridurre l’attrito interno tra le particelle durante la fase di formatura efavorire il distacco del componente formato dallo stampo

Agente bagnate, per migliorare la miscelazione

Plasticizzante, per rendere la miscela più plastica e adatta alla formatura

Deflocculante, per rendere uniforme la sospensione acquosa del ceramico

o Deflocculanti come Na2CO3 e Na2SiO3 in quantità del 1%, cambiano le cariche elettriche delle particelle di argilla in modo che si respingono invece che attrarsi. E’ aggiunta acqua per rendere la miscela meno viscosa e più facile da versare

Diversi agenti per controllare la formazione di schiuma e la sinterizzazione

I processi di base per la formatura dei materiali ceramici sono:

Formatura in umido (colata di una sospensione, colata centrifuga)

La formatura plastica,

La compressione

I componenti possono essere lavorati per asportazione di truciolo con macchine a controllo numerico

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico35

Formatura dei materiali ceramici – Colata di una sospensione

Sequenza delle operazioni nella colata di una sospensione per realizzare un componente cavo. Dopo aver assorbito un po’d’acqua dagli starti esterni, lo stampo ècapovolto e la sospensione restante è fatta fuoriuscire.

Chiamata anche slip casting, perché il termine slip indica una sospensione di particelle ceramiche in un liquido, generalmente acqua

In analogia al processo di colata dei metalli, la sospensione deve avere fluiditàsufficiente e bassa viscosità per garantire il riempimento rapido e accurato della forma

Per componenti non cavi, lo stampo è alimentato della sospensione in modo continuo per compensare l’acqua assorbita e evitare il ritiro della parte. Il componente in questa fase è un solido morbido o semirigido. Maggiore è la concentrazione di solido, minore sarà la quantità di acqua da rimuovereLa parte, chiamate verde, è successivamente essiccata e cotta per conferire resistenza e durezza

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico36

L’acqua è rimossa dalla sospensione attraverso l’azione capillare esercitata dallo stampo poroso, le particelle ceramiche sono compattate sulla superficie dello stampo per formare un oggetto solido

Parti complesse di grandi dimensioni, come per esempio le raccorderie, gli oggetti d’arte e le stoviglie

Il controllo dimensionale è scarso e la produttività bassa, ma i costi degli stampi e delle apparecchiature sono ridotti Gli stampi sono ottenuti con diversi materiali. Tra questi, il gesso. Il ritiro associato al consolidamento del materiale, facilita il distacco dello stampo

Componenti di un prodotto possono essere prodotti separatamente e poi saldati utilizzando la stessa sospensione come adesivo (maniglie per coppe e brocche)

Quando ancora verde, il componente può essere lavorato alle macchine utensili per migliorare l’accuratezza dimensionale o realizzare una particolare forma. Per la delicatezza del verde, queste operazioni sono in genere manuali e eseguite con strumenti semplici.

Operazioni di dettaglio, come una filettatura di un foro, non sono realizzabili per le deformazioni legate alla successiva cottura

Formatura dei materiali ceramici – Colata di una sospensione

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico37

L'eliminazione della fase liquida può essere eseguita anche con altre tecniche quali:

colata centrifuga: lo stampo è posto in rotazione in modo da imprimere alle particelle una spinta maggiore di quella gravitazionale, e garantire il completo riempimento di ogni cavità dello stampo.

colata sotto pressione: l'applicazione della pressione per drenare il liquido dallo stampo permette di aumentare la velocità di colata.

Formatura dei materiali ceramici – Colata di una sospensione

Illustrazione della formatura per slip casting

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico38

Combustore per turbina a gas ottenuto slip casting dallo stampo precedente

Stampo per slip casting

Prototipo di rotore per turbina a gas ottenuto per slip casting

mediante tecnica della cera persa

Formatura dei materiali ceramici – Colata di una sospensione

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico39

Formatura dei materiali ceramici – Colata di una sospensione

SLS

SLS

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico40

Formatura dei materiali ceramici – Colata di una sospensione

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico41

Produzione di fogli ceramici attraverso il processo della lama

raschiatrice

Formatura dei materiali ceramici – Colata di una sospensione

Fogli sottili di ceramico, con spessore in genere compreso tra 0.1mm e 2mm, possono essere ottenuti mediante una tecnica di colata chiamata con lama raschiatrice o colata a nastro (tape casting)La sospensione è colata su un nastro di plastica mobile e il suo spessore è regolato dalla lamaAltri processi prevedono la laminazione attraverso coppie di rulli e la colata su un nastro di carta, che è poi bruciato successivamente durante la cottura

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico42

Formatura dei materiali ceramici – Colata di una sospensione

Durante lo scorrimento il solvente evapora dall’impasto che acquista una plasticità tale da permetterne l’avvolgimento e la successiva lavorazione che comprende, di solito, punzonature e tagli in modo da ricavare pezzi che poiandranno ai cicli di cottura e sinterizzazione.

Questa tecnica di formatura èlargamente utilizzata per produrre substrati ceramici per realizzare circuiti stampati e condensatori multistrato

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico43

Nel caso di colaggio su carta si fa passare un foglio di carta a basso residuo di cenere all'interno di un recipiente contenete la sospensione. Questa impregna il foglio ed aderisce ad esso. Lo spessore del film depositato dipende essenzialmente dalle caratteristiche della sospensione. Il foglio passa quindi attraverso un essiccatore e la carta viene eliminata successivamente per combustione

Struttura a nido d'ape ottenuta con processo di

colaggio su carta

Formatura dei materiali ceramici – Colata di una sospensione

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico44

Formatura dei materiali ceramici – Formatura plastica

La formatura plastica, chiamata formatura morbida o idroplastica, può essere realizzata con diversi metodi come l’estrusione, lo stampaggio a iniezione, la foggiatura con modene (come sulla ruota del vassoio)

E’ effettuata in genere sull’argilla

La struttura stratificata dell’argilla tende ad orientarsi nella direzione del flusso del materiale, come i grani nei materiali metallici. Questo comporta proprietà anisotropiche

Nell’estrusione, la miscela di argilla, con un contenuto di acqua del 20%‐30%, è forzata ad attraversare da una matrice, permettendo di ottenere un estruso a sezione costante, ma con limiti nello spessore dei prodotti cavi. L’estruso è poi tagliato a misura. Costi attrezzature modesti e produttività elevate. In figura matrice e linea estrusione per la produzione di tegole

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico45

Si esegue con macchine con estrusore a vite sotto vuoto. Per ceramici speciali, si adottano sistemi a pistone per realizzare l’estrusione ad alte pressioni in modo da avere tolleranze ristrette. Presenza massiccia di additivi plasticizzanti può causare problemi nella fase di sinterizzazione per la loro combustione che può provocare aumenti localizzati di temperatura e quindi densificazioni differenziate e porosità, Esempi di prodotti: Mattoni refrattari, tubazioni fognarie, laterizi forati, isolanti elettrici

Formatura dei materiali ceramici – Formatura plastica

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico46

Formatura dei materiali ceramici – PressaturaEsistono diverse tecniche di pressatura, in funzione del contenuto di umidità (compressione a secco e a umido), del metodo di compressione (uniassiale e isostatica), della temperatura di lavoro (a freddo e a caldo)Consiste nel comprimere il materiale di partenza in uno stampoLa preparazione delle materie prime passa attraverso l’operazione di granulazione o di spray drying.

Nel primo caso la preparazione delle materie prime comporta la miscelazione con un legante ed un 15 % di acqua, seguita dalla granulazione, per ottenere una polvere in granuli che scorra liberamente nello stampo. Una volta verificato che la polvere ha le dimensioni e le caratteristiche corrette per lo stampaggio si aggiunge un lubrificante, si umidifica leggermente e si passa alla pressatura.Nel secondo caso le materie prime ed il legante sono mescolate con una quantità di acqua sufficiente per ottenere una sospensione che è quindi sottoposta a spray drying. La polvere così ottenuta segue poi le stesse operazioni cui sono sottoposte le polveri a partire dallo stato secco.

La corretta esecuzione dell’operazione di pressatura comporta l’uso di un certo numero di additivi che hanno lo scopo di:

permettere alle particelle di scorrere le une sulle altre così da potersi disporre nel modo più compatto possibileminimizzare l’attrito ed applicare lo stesso valore della pressione in tutti i punti del verde.

Tecnologia Meccanica 205,06,12,13/04/2012

Il raggiungimento di questi obiettivi richiede l’uso di:

Leganti: servono per conferire al verde una certa compattezza, in modo da poterli movimentare, ed eventualmente sottoporre a lavorazioni meccaniche prima della cottura, senza subire danneggiamenti. Possono svolgere anche una certa azione lubrificante

Prof. Luigi Tricarico47

plasticizzanti: modificano le caratteristiche del legante, rendendolo più facilmente deformabile;

Formatura dei materiali ceramici – Pressatura

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico48

Effetto dei lubrificanti sulla riduzione dell’attrito con le pareti dello stampo e della pressione di espulsione dallo stampo del pezzo pressato

Densità a verde di Al2O3 in funzione di

diversi rapporti di alcol polivinilico PVA e

glicole polietilenico

lubrificanti: riducono l’attrito tra le particelle e con le pareti dello stampo;

additivi di compattazione: hanno funzione simile a quella dei lubrificanti.

Formatura dei materiali ceramici – Pressatura

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico49

La pressatura uniassiale, è adatta per la produzione di oggetti di sezione uniforme con un basso rapporto altezza/diametro. E’ usata per refrattari strutturali e per componenti per elettronica, consente una pressatura abbastanza uniforme, buone tolleranze dimensionali in spessori che vanno da frazioni a decine di millimetri. Le presse più comuni vanno da 1 a 20 ton, ma si può arrivare anche a 100 ton e, nella produzione di mattoni, anche ad 800 ton. La velocità di stampaggio è piuttosto elevata, da 6 a 100 cicli al minuto, in dipendenza del tipo di pressa e della forma del pezzo da fabbricare, ma con le presse rotative, nelle quale piùstampi sono disposti su una tavolo rotante, si possono raggiungere produzioni di 2000 pezzi al minuto

Formatura dei materiali ceramici – Pressatura

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico50

Formatura dei materiali ceramici – PressaturaGli stampi sono realizzati con carburi o acciai temprati, perche devono avere elevata resistenza all’usura (abrasività delle particelle ceramiche

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico51

I principali problemi associati alla pressatura uniassiale sono:o densità e dimensioni non esatteo usura degli stampio fessurazionio distribuzione non uniforme della densità,

causata dall'attrito che si stabilisce tra le particelle delle polveri e tra queste e la parete dello stampo, come illustrato in figura

Numerose tecniche possono essere impiegate per minimizzare le variazioni di densità, causa di deformazioni durante la successiva cottura. Lo svergolamento è particolarmente grave per componenti con rapporto lunghezza/diametro maggiore di 2La pressione di compattazione è compresa tra 35 e 250MPa. Le presse sono altamente automatizzate.

Formatura dei materiali ceramici – Pressatura

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico52

Altre tecniche sono la compressione vibrante, la formatura a impatto (impiegate per gli elementi combustibili dei reattori nucleari) e la formatura isostatica

Density variation in compacting powders in various dies: (a) and (c) single‐action press; (b) and (d) double‐action press. Note in (d) the greater uniformity of density from pressing with two punches with separate movements when compared with (c).

Formatura dei materiali ceramici – Pressatura

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico53

Classificazione del tipo di utensili richiesto e le azioni svolte dalla pressa in relazione alle caratteristiche geometriche dei pezzi prodotti per pressatura uniassiale

Formatura dei materiali ceramici – Pressatura

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico54

La pressatura uniassiale a secco, è adatta per la produzione forme semplici, come articoli sanitari, refrattari e prodotti abrasivi.

Il contenuto di umidità della miscela è in genere inferiore al 4%

Sono aggiunti alla miscela anche leganti organici e inorganici (acido stearico, cera, amido, alcol polivinilico) con la funzione di lubrificazione e diminuzione dell’attrito interno

E’ la più diffusa. Come materiale di partenza impiega polvere granulata, o ottenuta per spray drying. Permette di ottenere elevate velocità di produzione e buone tolleranze dimensionali (±1%). E’ la tecnica con cui tipicamente si producono molti componenti per elettronica quali capacitori, substrati elettrici, packages

Nella pressatura uniassiale a umido, la parte realizzata grazie ad una pressione elevata ottenuta con una pressa meccanica/idraulica.

Il contenuto di umidità della miscela è in genere compreso tra il 10% e il 15%

E’ utilizzata per ottenere parti di piccole dimensioni, ma con forma intricata ed elevata produttività. I costi dell’attrezzatura possono essere alti

Controllo dimensionale dei prodotti difficili a causa del ritiro dopo cottura

Formatura dei materiali ceramici – Pressatura

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico55

La pressatura isostatica, consente di superare i problemi insiti nella pressatura uniassiale quali la differenza di pressione da punto a punto, dovuta all’attrito delle pareti dello stampo e l’impossibilità di produrre forme non semplici.

A differenza della pressatura uniassiale, quella isostatica permette di applicare la pressione uniformemente in tutte le direzioni. Il risultato è un verde caratterizzato da un densità più elevata e più uniforme.Tra i prodotti utilizzati con questo processo, gli isolatori di porcellana per candele di uso automobilistico e le palette di nitruro di silicio per impieghi ad alta temperaturaSi distinguono due tipi di pressatura isostatica: a freddo e a caldo.

Nella pressatura isostatica a freddo, la polvere ceramica è caricata in un contenitore ermetico (sigillato sotto vuoto) flessibile che si trova all’interno di una camera di fluido idraulico al quale viene applicata una pressione.

Schema di pressatura isostatica

Formatura dei materiali ceramici – Pressatura

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico56

Nella pressatura isostatica a caldo, anche chiamata sinterizzazione in pressione, la polvere è sottoposta contemporaneamente all’azione di temperature elevate (1500‐1800C) e pressioni (250MPa).

Il processo può essere realizzato anche con pressioni uniassiali. Si ottengono prodotti ceramici ad elevata densità e proprietàmeccaniche avanzate

Formatura dei materiali ceramici – Pressatura

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico57

Formatura dei materiali ceramici – Pressatura

Il nitruro di silicio in polveri fini, èpressato a caldo (1900°C, 230 atmosfere) insieme a ossidi (MgO, Y2O3, Al2O3), generalmente in stampi di grafite. Gli ossidi danno una fase liquida che favorisce la densificazione attraverso la sinterizzazione in fase liquida.Sono state così realizzate palette per rotori di turbine a gas.Si può osservare la resistenza del nitruro di silicio e dell’allumina ad alte temperature, in confronto con quella di una superlega di nichel

A causa della contemporaneo utilizzo di pressione temperatura, la durata degli stampi può essere più breve rispetto ad altri processiSono utilizzate atmosfere protettive e la grafite è il materiale più comunemente utilizzato per realizzare punzoni e matrici

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico58

Formatura dei materiali ceramici – PressaturaLa foggiatura con modene è effettuata su prodotti assialsimmetrici, in combinazione con altri processi, come per esempio l’estrusione

Nella produzione dei piatti ceramici, per esempio, l’argilla è estrusa, l’estruso ètagliato a dimensione, il grezzo così ottenuto è fatto aderire ad una forma in gesso e foggiato con un modene (calibro) mentre è in rotazione. Successivamente la parte formata è essiccata e cotta. Processo con scarsa accuratezza dimensionale

foggiatura con modene

Estrusione

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico59

Lo stampaggio a iniezione dei materiali ceramici (CIM, Ceramic Iniection Molding) èlargamente impiegato per la formatura di precisione di parti in ceramica in applicazioni high tech (componenti di motori a razzo, scanner piezoelettrici, bisturi a ultrasuoni)

Il processo è condotto in maniera simile allo stampaggio a iniezione dei materiali polimerici e, in particolare, a quello dello stampaggio a iniezione delle polveri metalliche (MIM, Metallic Iniection Molding). MIM e CIM definiscono in senso lato, infatti, il processo di PIM (Powder Iniection Molding)Nel CIM, il materiale ceramico è miscelato con un legate, come per esempio un polimero termoplastico (polipropilene, polietilene a bassa densità, etilene vinile acetato o cera) e con additiviDopo la formatura, il legante è rimosso per pirolisi, prima di procedere alla sinterizzazione della parte mediante cotturaIl CIM può produrre sezioni sottili, tipicamente inferiori a 10‐15mm, utilizzando la maggior parte dei materiali ceramici (allumina, zirconia, nitruro di silicio, carburo di silicio)Sezioni spese richiedono un controllo approfondito dei materiali impiegati e dei parametri di processo, al fine di evitare vuoti interni e cricche, come quelle dovute al ritiro

Formatura dei materiali ceramici – Pressatura

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico60

La miscela è spinta avanti all'interno di un cilindro da una vite senza fine e riscaldata, fino a portare il polimero ad una viscosità sufficiente per fare scorrere l'impasto. Un movimento di traslazione della vite o di un pistone forza l'impasto all'interno di uno stretto orifizio, per comprimere il materiale e ridurre al minimo la porosità. Dall'orifizio l'impasto è spinto all'interno di uno stampo chiuso in modo da riempirlo completamente. Lo stampo viene raffreddato, il materiale diventa sufficientemente rigido per potere essere rimossa dallo stampo senza che si deformi. I cicli di lavorazione sono molto rapidi, la produttività elevata, il costo basso. Il vantaggio principale risiede nella possibilità di formare pezzi di forma complessa.

Formatura dei materiali ceramici – Pressatura

Tecnologia Meccanica 205,06,12,13/04/2012

Essiccamento e cottura

Prof. Luigi Tricarico61

Shrinkage of wet clay, caused by removal of water during drying; shrinkage may be as much as 20% by

volume.

La fase di essiccamento segue sempre quella di formatura e precede quella di cottura. Ingenere esso è eseguito a temperature inferiori a 100°C (200‐300°C, quando sono stati utilizzati leganti organici) e può durare fino a 24ore per parti di grandi dimensioni

L’essiccamento è una fase critica per via della tendenza del componente a deformarsi a causa delle variazioni di contenuto di umidità. Le deformazioni, che possono portare a rottura, sono significative per parti di forma complessaLa perdita di umidità comporta un ritiro compreso tra il 15% e il 20% delle dimensioni originali del componente umidoUn ambiente umido favorisce una bassa velocità di evaporazione e quindi un basso gradiente di umidità nel pezzo in fase di essiccamento. Questo previene un ritiro consistente e/o sbilanciatoSebbene debba essere maneggiato con cura, il componente essiccato (chiamato verde) può essere lavorato alle macchine utensili

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico62

Essiccamento e cotturaLa fase di cottura, chiamata anche sinterizzazione, consiste nel portare il componente ad una temperatura elevata in un ambiente controllato

Si ha un leggero ritiro durante la cottura

Il componente ceramico assume caratteristiche di resistenza e durezza. Il miglioramento delle proprietà è dovuto a:

o Sviluppo di un legame forte tra le complesse particelle di ossido nel ceramico

o Riduzione della porosità

La sinterizzazione può essere realizzata anche con forni che operano con microonde a frequenze superiori a 2GHz

Le temperature di sinterizzazione si riducono quando si sinterizzano ceramici nanostrutturati. I nanoceramici sono compattati a temperatura ambiente sino a elevate densità, se pressati a caldo possono raggiungere la densità teorica. La formatura può essere realizzata senza l’uso di leganti

La sinterizzazione ha il merito di ridurre gli spazi vuoti secondo modi e meccanismi che si possono raggruppare in tre tipi diversi:

Sinterizzazione viscosa (vetrificazione);

Sinterizzazione con fase liquida;

Sinterizzazione allo stato solido.

Tecnologia Meccanica 205,06,12,13/04/2012

Vetri – Struttura, proprietà applicazioni

Prof. Luigi Tricarico63

Il vetro è un solido amorfo che presenta la struttura di un liquido. Potrebbe definirsi come un materiale sottoraffreddato (raffreddato ad un’elevata velocità per permettere la formazione di una struttura cristallina)

I vetri non mostrano un cambiamento discontinuo di alcune loro proprietà durante il raffreddamento dal liquido allo stato vetroso (non possiedono una temperatura distinta di fusione o solidificazione. comportamento simile ai polimeri amorfi)

Stato cristallino

Stato liquido

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico64

Vetri – Struttura, proprietà applicazioniLo stato vetroso è quello di un solido bloccato nella struttura disordinata di un liquido (fase amorfa)

Il vetro è uno stato della materia che mantiene l’energia, il volume e l’arrangiamento atomico di un liquido, ma per la quale i cambiamenti di energia e volume con la temperatura e pressione sono simili in grandezza a quelli di un solido cristallino (In questa categoria sono compresi, quindi, non solo i vetri di ossidi inorganici, tipicamente a base di silice, sui quali èbasata l’esperienza, ma anche polimeri organici, resine e vetri metallici)

SOLIDO:ORDINE A LUNGO RAGGIO AMORFO:ASSENZA DI ORDINE A LUNGO RAGGIO

Tecnologia Meccanica 205,06,12,13/04/2012

Gli elementi chimici di base per la realizzazione di un vetro possono raggrupparsi nelle seguenti tre classi: Vetrificanti, fondenti e i stabilizzanti

VETRIFICANTI ‐ Rappresentano l’elemento essenziale dello stato vetroso che compone il reticolo amorfo del vetro

SiO2 (ossido di Silicio ‐ Silice). Tf = 1713°C

B2O3 (ossido di boro‐ Borace)

FONDENTI ‐ Aiutano il processo di fusione abbassandone la temperatura di fusione

Na2O (Soda – tipicamente si usa Na2CO3)

(75%SiO2 + 25% Na2O). Tf = 793°C

STABILIZZANTI – Conferiscono maggiore stabilità e resistenza fisica e chimica al vetro

CaO (Marmo), MgO (Magnesia), Al2O3 (Allumina), BaO, PbO

Prof. Luigi Tricarico65

Vetri – Struttura, proprietà applicazioni

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico66

Vetri – Struttura, proprietà applicazioni

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico67

Parti in vetro

Vetri – Struttura, proprietà applicazioniBottiglie, pentole, vetri speciali per caratteristiche meccaniche, elettriche, ottiche, di resistenza alle alte temperature, agenti chimici e corrosione, fibre ottiche (perdita trascurabile del segnale), fibre di vetro

Tutti i vetri contengono almeno il 50% di silice (formatore della struttura vetrosa)

Ad eccezione della resistenza, composizione e proprietà vetri facilmente modificabili con aggiunta di ossidi di alluminio, sodio, calcio, bario, boro, magnesio, titanio, litio, piombo, potassio. Gli ossidi hanno funzione modificante

Classificati in funzione della resistenza alla corrosione acida, alcalina, acquosa

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico68

Tipologie di vetri

o Quasi tutti i vetri commerciali sono classificati per tipologia

o Vetro “Crown” o vetro comune

o Vetro al piombo

o Vetro borosilicato

o Vetro al silicato di alluminio, vetro al 96% di silice

o Silice fusa (diossido di silicio chiaro, sintetico e di elevata purezza)

Sono classificati anche come colorati, opachi (bianchi e traslucidi), multiformi (varietà di forme), ottici, fotocromatici (scuriscono, quando esposti alla luce –occhiali da sole), fotosensibili, (mutano da chiari a opalini), fibrosi (trafilati in fibre lunghe), schiumati (contenete bolle d’aria per migliorare le proprietà di isolamento termico), duri o teneri (tenero se rammollisce a temperature inferiori. Il vetro comune e quello al piombo sono teneri, rispetto alle altre tipologie)

Proprietà meccaniche

Comportamento lineare elastico e fragile

E = 55‐90GPa, ν = 0.16‐0.28, 5‐7Mohos (350‐500HK), UTS < 140MPA (forma massiva)

Vetri – Struttura, proprietà applicazioni

Tecnologia Meccanica 205,06,12,13/04/2012

Vetri – Struttura, proprietà applicazioni

Prof. Luigi Tricarico69

Possibilità di rafforzamento mediante trattamenti termici o chimici (aumento di UTS e tenacità)

Riducendo i difetti, UTS sale di 2‐3 ordini di grandezza , approssimando la resistenza teorica che può raggiungere 35GPa. Nei vetri fusi trafilati in fibre, UTS è compresa tra 0.2‐7GPa. Le fibre sono utilizzate come rinforzo nei polimerici

Resistenza misura con prove di flessione (superficie vetro abrasa prima della prova)

Presenza del fenomeno della fatica statica. Carico di servizio inferiore ad 1/3 UTS sopportabile nel primo secondo di applicazione del carico, per garantire una durata di 1000ore

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico70

Proprietà fisiche

Buona conducibilità termica e elevata resistenza dielettrica

Coefficiente di dilatazione termica inferiore a quello di metalli e plastiche e, come nella silice fusa e nel vetro silicato di titanio (un vetro chiaro, sintetico e ad alto contenuto di silice), può approssimarsi a zero

Le proprietà ottiche (riflessione, assorbimento, trasmissione, rifrazione) possono essere modificate variando composizione e lavorazione

Vetroceramiche

Contengono numerosi ossidi e in grande quantità. Per questo le loro proprietà sono una combinazione tra quelle dei vetri e quelle dei materiali ceramici. Aumento della resistenza meccanica, anche grazie all’assenza di porosità che spesso si riscontra nei materiali ceramici convenzionali

Microstruttura dal marcato contenuto cristallino. Dopo formatura sono sottoposte a trattamento di vetrificazione (ricristallizzazione)

Colore bianco grigio, durezza compresa tra 520 e 650HK, coefficiente di dilatazione lineare quasi nullo. Proprietà migliorabili agendo su composizione e trattamenti termici

Pentole, scambiatori di calore per turbine a gas, applicazioni elettriche e elettroniche

Vetri – Struttura, proprietà applicazioni

Tecnologia Meccanica 205,06,12,13/04/2012

Il vetro si comporta da liquido viscoso (sottoraffreddato) al di sopra della temperatura di transizione vetrosa. Se una forza è applicata, si verifica la deformazione permanente del vetro

Lo scorrimento viscoso aumenta all’aumentare della temperatura al di sopra della transizione vetrosa, seguendo una legge di tipo Arrhenius.

Prof. Luigi Tricarico71

⎟⎠⎞

⎜⎝⎛

⋅⋅=

TRQexp0ηη

Punto di lavorabilità η≈103Pa*s caratterizza il punto in cui si può lavorare il vetro

Punto di rammollimento η≈107Pa*s caratterizza il punto in cui il vetro scorre per effetto del suo peso

Punto di ricottura η≈1012 Pa*s caratterizza il punto in cui si eliminano gli sforzi interni

Punto di deformazione η≈1013.5Pa*s caratterizza il punto al di sotto del quale il vetro è rigido.

Formatura e deformazione del vetro

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico72

La formatura inizia con il vetro allo stato fuso

I prodotti del vetro possono essere in genere classificati in:

Lastra piana o piatto, con spessore di 0.8‐10mm (vetro per finestre, porte e tavoli)

Aste e tubi. Prodotti chimici, articoli di vetro da laboratorio, luci a neon

Prodotti discreti. Bottiglie, vasi, tubi catodici

Fibre di vetro. Rinforzo di materiali compositi. Fibre ottiche

Il vetro in lastra piana (vetro piano) è ottenuto con diverse tecniche di formatura continua (trafilatura, laminazione, sistema a galleggiamento, per stiramento o tiraggio)

Formatura e deformazione del vetro

The float method of forming sheet glass.

Nella trafilatura e nella laminazione, la superficie presenta un aspetto ruvido. Nella produzione dei cristalli, entrambe le superfici dovranno essere rettificate e lucidateNel sistema a galleggiamento e per stiramento la superficie è liscia e non necessita di finitura

Bagno di galleggiamento

Forno di ricottura

Forno

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico73

Nella figura è mostrato lo schema di un impianto per la realizzazione di vetro piano con il sistema a galleggiamento, con produttività dell’ordine di 500‐600 tonnellate/giorno e spessori di circa 6 mm.

Le lastre di vetro sono ottenute colando direttamente il vetro liquido su un bagno di stagno fuso, in atmosfera inerte, su cui galleggia e solidifica; viene poi in ogni caso effettuata una ricottura per eliminare le tensioni createsi all’atto della solidificazione e del raffreddamento.

Formatura – Produzione di lastre piane

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico74

Nella laminazione continua il vetro pastoso passa tra cilindri ruotanti in senso inverso l’uno dall’altro sino allo spessore voluto

Nella trafilatura il vetro fuso passa attraverso una coppia di cilindri. Mentre solidifica è schiacciato tra i cilindri e forma una lastra piana che è poi fatta avanzare su una serie di rulli più piccoli

(a) Drawing process for drawing sheet glass from a molten bath. (b) Rolling process.

Formatura – Produzione di lastre piane

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico75

Nel sistema di produzione per stiramento una lama di vetro pastoso viene trascinata verso l’alto da una lamina metallica immersa nel vetro fuso

Formatura – Produzione di lastre piane

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico76

Formatura dei vetri – Produzione di tubi e fibre

Manufacturing process for glass tubing. Glass tubes for fluorescent light bulbs are made by this method.

Le tubazioni di vetro, sono realizzate con il processo evidenziato in figura.

Il vetro fuso avvolge un mandrino cavo che ruota e può avere forma cilindrica o conica

La pasta vetrosa è poi trafilata da una serie di rulli

Dal mandrino cavo è soffiata aria per sostenere il tubo ed evitarne il collasso

Le macchine posso essere orizzontali o verticali

Con processo simile si realizzano le aste di vetro

Le fibre continue sono trafilate attraverso fori calibrati multipli (da 200 a 400) realizzati su piastre di platino. Diametri minimi di 2micron. Durante il processo le piastre sono riscaldate e la velocità di trafilatura può raggiungere i 500m/s. Rivestimenti di agentichimici come il silano, dopo la trafilatura per proteggere le superfici

Le fibre di vetro corte (lana di vetro) ottenute mediante spruzzatura centrifuga in cui il vetro fuso è emesso da una testa rotante (diametri compresi tra 20 e 30micorn)

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico77

Formatura dei vetri – Produzione di oggetti di vetro discreti

Sono impiegati numerosi processi tra cui la soffiatura, lo stampaggio a compressione, la colata centrifuga e la modellazione su forma

La soffiatura è impiegata è impiegata per realizzare oggetti di vetro cavi e con spessore sottile. Simile allo stampaggio mediante soffiatura dei termoplastici

L’aria soffiata espande una goccia di vetro caldo contro le pareti di uno stampo, che sono solitamente rivestite con un distaccante (olio o emulsione), Finitura accettabile per la maggior parte delle applicazioniControllo dello spessore difficileElevati volumi produttivi. Lampadine prodotte con tassi di 2000pezzi/minuto

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico78

Formatura dei vetri – Produzione di oggetti di vetro discreti

Manufacturing a glass item by pressing glass into a mold.

Nello stampaggio a compressione una goccia di vetro fuso è posta in uno stampo e stampata per compressione utilizzando un punzone opportunamente sagomato

Lo stampo può essere costituito da un pezzo unico o può essere sdoppiato in due metà

Grazie all’ambiente chiuso dello stampo, il prodotto ha maggiore accuratezza dimensionali rispetto a quello ottenibile con la soffiatura

La tecnica non può comunque essere impiegata per produrre parti a pareti sottili o con cavità interne

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico79

Pressing glass into a split mold.

Formatura dei vetri – Produzione di oggetti di vetro discreti

Nella modellazione su forma, per la realizzazione di componenti di vetro a forma di disco poco profondo o leggermente in rilievo. Piatti, lenti per occhiali

Una lastra di vetro è pota su uno stampo e riscaldata, in modo che il vetro ceda sotto il proprio peso

Processo simile alla termoformatura dei termoplastici, ma non richiede l’uso di una pressione o del vuoto

Tecnologia Meccanica 205,06,12,13/04/2012 Prof. Luigi Tricarico80

Centrifugal casting of glass. Large telescope lenses and television‐tube funnels are made by this process

Formatura dei vetri – Produzione di oggetti di vetro discreti

Nella colata centrifuga, in analogia con la colata centrifuga dei metalli, la forza centrifuga spinge il vetro contro le pareti di uno stampo, dove solidifica

Tubi catodici per televisori, coni terminali di missili.

Tecnologia Meccanica 205,06,12,13/04/2012

Tecniche per il trattamento del vetro

Prof. Luigi Tricarico81

Residual stresses in tempered‐glass plate, and the stages involved in inducing compressive surface residual stresses for

improved strength.

Il vetro può essere rinforzato mediante tempra termica, tempra chimica e stratificazione

Nella tempra termica le superfici del vetro caldo sono raffreddate rapidamente, generando uno strato di compressione superficiale

Nella tempra chimica il vetro èriscaldato in un bagno contenete KNO3, K2SO4, NaNO3, in modo che si abbia uno scambio ionico sulla superficie. Si generano tensioni di compressione superficiali per la maggiore dimensione di elementi come Na e K. Tempi maggiori

Nella stratificazione si produce vetro laminato, inframmezzanti fogli sottili di plastica tenace come butirale polivinile (PVB)

Tecnologia Meccanica 205,06,12,13/04/2012

Tempra chimicaE’ un processo di scambio ionico che aumenta la resistenza del vetro.

Tipiche condizioni di lavoro: bagno di nitrato di potassio fuso ad una temperatura inferiore di 50°C rispetto allo strain point (circa 500°C), durata del processo 6‐10h.

Lo ione Na+ è sostituito dal piùingombrante ione K inducendo nei primi 10μm di spessore uno stress compressivo di 450MPa

La tempra chimica è più efficace ad aumentare la resistenza in lastre sottili rispetto alla tempra termica,

Lo spessore sottile interessato determina un infragilimento per abrasione

Si applica alle lenti da vista, ai finestrini degli aerei

Prof. Luigi Tricarico82