L’automazione italiana · l’assemblaggio e il confezionamento di antine destinate ai mobili da...

Transcript of L’automazione italiana · l’assemblaggio e il confezionamento di antine destinate ai mobili da...

Movicon Success stories: soluzioni per il manifatturiero

1

L’automazione italiana nella produzione Ikea Ikea sceglie la qualità del made in Italy nel settore del mobile e sposta sempre più la produzione in Italia, grazie al livello di automazione delle imprese italiane che può garantire produttività e qualità a livelli di eccellenza.

La storia di IKEA comincia nel 1943 nel piccolo villaggio di Agunnaryd, in Svezia, quando Ingvar Kamprad, il fondatore dell'azienda, aveva solo 17 anni. Da una semplice attività di vendita di fiammiferi, Kamprad ha saputo fare crescere costantemente la sua impresa fino a farla diventare una multinazionale. Oggi il Gruppo IKEA è diventato un marchio mondiale, presente in 41 paesi con 131.000 co-worker e vendite annuali per oltre 24,7 miliardi di euro. Dai semplici mobili prodotti in kit di montaggio con i legni delle foreste svedesi, oggi il gruppo produce le proprie soluzioni di design d’arredo con la logica della globalizzazione, scegliendo fornitori e partners in tutto il mondo in grado di produrre i componenti d’arredo al miglior costo possibile, con la massima qualità, e con un particolare riguardo per la eco sostenibilità.

Recentemente, il colosso svedese ha annunciato

di volere sviluppare sempre più il rapporto con 24

fornitori italiani per circa un miliardo di euro di

acquisti. Il gruppo Ikea già effettua in Italia l’8%

degli acquisti mondiali, al terzo posto dopo Cina e

Polonia.

L’amministratore delegato di Ikea Italia Lars

Petersson ha sottolineato come “Abbiamo

individuato nuovi partner italiani che hanno

preso il posto di fornitori asiatici grazie alla loro

competenza, al loro impegno e alla capacità di

produrre articoli caratterizzati da una qualità

migliore e a prezzi più bassi dei loro concorrenti

asiatici”. Questo è possibile anche grazie

all’elevato livello di automazione delle imprese

italiane, che garantiscono così produzione e

qualità elevata.

Già nel 2011 il gruppo ha comprato in Italia più di

quanto ha venduto, confermandosi un motore di

spinta per l’economia del paese. La parte del

leone la fanno gli acquisti di cucine: una cucina

su tre venduta da Ikea in tutto il mondo è

prodotta in Italia. Gli acquisti provengono

prevalentemente dal Veneto (38% degli acquisti),

Movicon Success stories: soluzioni per il manifatturiero

2

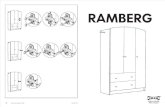

L’impianto è composto da tre linee: La linea di assemblaggio, di cui fanno parte alimentatore traversi (Fig.1), alimentatore

pannelli (Fig.2), alimentatore montanti (Fig.3; )la linea di imballaggio (Fig. 4) ed il fine linea di pallettizzazione (Fig.5). Tre

sistemi HMI basati su Movicon CE presidiano localmente ogni linea, ed un supervisore generale Movicon 11 gestisce l’intero

processo, registra ed analizza i dati di produzione.

Movicon Success stories: soluzioni per il manifatturiero

3

Friuli (30%) e la Lombardia (26%). Dalle tre

precedenti regioni Ikea fa maggiori acquisti che

da Svezia o Germania. La ricaduta occupazionale

collegata a queste nuove commesse produttive è

considerevole e stimabile in 2.500 posti di lavoro,

ai quali vanno sommati i 6.600 dipendenti della

rete commerciale e logistica e l’indotto dei punti

vendita. Soddisfazione italiana per Manuex, azienda che dal 2011 ha occupato i capannoni lasciati vuoti da un nome storico del tessile biellese, la Fraver di Quaregna. Qui ora si realizzano guide e coperture per cassetti destinati a mobili per cucine, destinati al colosso mondiale dell'arredamento Ikea. La Manuex fa parte del gruppo Fgv, acronimo che sta per Formenti e Giovenzana, Veduggio, i nomi dei fondatori che hanno dato vita alla società nel 1947 e quello del paese in provincia di Como (Veduggio con Colzano) dove si trova la sede principale.

La produzione delle antine Al fine di garantire il raggiungimento dell’obiettivo di una produzione con i volumi, la flessibilità e la qualità richiesta dal cliente, è stato progettato un nuovo impianto per la produzione, l’assemblaggio e il confezionamento di antine destinate ai mobili da cucina Ikea. Il progetto e la realizzazione sono stati affidati alla Process Srl di Sassuolo, azienda che opera da oltre 25 anni nel settore dell’automazione per il legno. La Process Srl può infatti vantare le competenze giuste per realizzare linee di assemblaggio, montaggio e pallettizzazione ad alto livello di automazione tecnologica. Process Srl ha progettato l’impianto per ottenere alla fine della linea un’antina perfettamente assemblata ed incollata, con possibilità di comporre indifferentemente ogni tipo di anta con uno, due o tre pannelli, e di ottenere un cambio formato molto veloce in maniera totalmente automatica. L’impianto è composto da una linea di assemblaggio, una linea di imballaggio e una linea di pallettizzazione, con una produzione che può arrivare a 12 antine al minuto, con il minimo presidio umano: per l'asservimento di tutte le operazioni automatiche è sufficiente un solo operatore.

L’architettura dell’impianto L’automazione dell’impianto è gestita da tre PLC Saia collegati tra loro in rete ethernet e connessi sempre sulla medesima rete ai sistemi di interfaccia operatore e al PC di supervisione generale. La gestione dell’impianto si basa sulla tecnologia software di Movicon 11, utilizzata da oltre un decennio da Process Srl proprio per la sua versatilità, indipendenza dall’hardware e flessibilità. In questo caso infatti, la linea prevede tre sistemi HMI touch screen da quindici pollici basati su Windows CE dislocati lungo le linee che compongono l’impianto. Ai sistemi è collegato il supervisore Scada, e l’impiego di Movicon ha consentito un enorme risparmio di tempo ed il riutilizzo di parti dello stesso progetto. Il sistema di controllo possiede anche un punto di connessione via modem per il tele service del servizio tecnico di Process Srl, attraverso il quale i tecnici di assistenza possono controllare o modificare i programmi del PLC, lo stato degli allarmi (con eventuale intervento remoto in caso di anomalie), i reports di produzione giornalieri, settimanali e mensili, così come ogni altra eventuale analisi di diagnostica. Il supervisore, grazie alle potenti funzioni integrate in Movicon, permette essenzialmente di gestire l'utilizzo, la manutenzione e l'ottimizzazione della macchina senza l'ausilio di personale molto qualificato. Infatti, la predisposizione della macchina per una determinata produzione avviene in modo molto semplice, richiamando uno dei formati precedentemente memorizzati nella banca dati del PC tramite l'uso intuitivo di pochi tasti.

Movicon Success stories: soluzioni per il manifatturiero

4

Linea di assemblaggio

Questa parte di impianto è suddivisa in tre sezioni: La prima sezione è composta dai traversi che vengono alimentati in due magazzini che a loro volta alimentano la macchina, e sono dotati di applicatori di colla vinilica per la distribuzione della colla nelle scanalature. I traversi sono posizionati sulle successive cinghie secondo le dimensioni dei pannelli, in modo totalmente automatico. La seconda sezione è composta da un sistema di alimentazione pannelli, basato su una movimentazione automatica portale, un trasporto a cinghie e un alimentatore pannelli. I pannelli sono prelevati dai pallet e depositati sull’allineatore che li trasferisce al portale principale incluso nella macchina-base. Mentre la pinza sta lavorando da un lato, l’operatore può preparare le pile e alimentare il magazzino dell’altro lato della macchina. La terza sezione è composta da due alimentatori montanti, posizionati ai lati della macchina principale. Questi alimentatori sono inoltre alimentati da un sistema robotizzato in grado di prelevare da un pallet uno strato completo di montanti, centrarlo e depositarlo alternativamente nei magazzini montanti di destra e sinistra. I montanti sono caricati da un operatore ai due magazzini collocati ai due lati della macchina. I montanti sono incollati nella fresata centrale e nei fori delle spine da due pistole (con colla vinilica) mossi da due assi controllati. Questi assi sono inoltre dotati di due unità per l’applicazione di punti di colla a caldo hot melt lungo i montanti. Una volta incollati i montanti arrivano nell’area di chiusura dove una serie di dieci assi controllati, guidati da motori brushless provvedono alla completa azione di assemblaggio. Il trasporto a catene all’uscita della macchina collega la sezione di assemblaggio a quella di imballaggio attraverso una foratrice. Linea di imballaggio In questa stazione arrivano le porte assemblate pronte per essere imballate. Una struttura principale , tipo “portale”, dotata di due assi verticali controllati e relative testate di prelievo è in grado di: prelevare un cartone dalla pila, entrato precedentemente, e trasportalo nella stazione di imballaggio; prelevare dalla linea di assemblaggio un’antina già rovesciata sottosopra (questo eviterà danneggiamenti dell’antina in

fase di apertura scatola) e portarla sul cartone, precedentemente posizionato; prelevare le antine danneggiate e impilarle sul trasporto a rulli. Il materiale conforme passerà nella stazione di imballaggio, in grado di piegare il cartone intorno all’antina che è all’interno, e sigillarlo con nastro.

Linea di pallettizzazione

Le scatole a questo punto vengono etichettate automaticamente (in qualsiasi posizione) e passano alla fase di palletizzazione, che avviene tramite un robot antropomorfo che provvede al posizionamento sui pallet delle antine imballate nel cartone.

Pagina video principale del supervisore Movicon dell’intero impianto, con l’accesso ai dati delle tre linee che lo compongono.

Movicon Success stories: soluzioni per il manifatturiero

5

Supervisione, HMI e Plant Intelligence La gestione dell’intero impianto, composto dall’insieme delle tre linee sopradescritte, è completamente automatizzata, e tutti i parametri ed i report di produzione vengono completamente supervisionati a livello informatico con possibilità di controllo da remoto. La gestione degli allarmi avviene localmente sugli HMI, ma il supervisore centrale offre in più una condotta guidata che, in caso di anomalia, segnala all'operatore il tipo di allarme che si è verificato, spiegando le cause che possono averlo determinato e le possibili procedure per rimuoverlo. Il sistema inoltre provvede a registrare su database tutti i dati relativi alla produttività dell’impianto, e a visualizzarli attraverso il sistema di reportistica integrato in Movicon 11. Oltre a tutti i dati di produzione, elencati per lotto, prodotto, turno, operatore, sono registrati anche tutti gli orari di avvio, arresto, fermo macchina per allarme o per tipologia di fermo di produzione. In questo modo è possibile disporre dei parametri relativi alla produttività e al rendimento dell’impianto, applicando i criteri tipicamente definiti di “plant intelligence”. Questi principi consentono al gestore di individuare la produttività reale, la differenza rispetto alla produttività teorica e le cause che determinano i fermi più frequenti, disponendo quindi di tutte le informazioni per eseguire la manutenzione preventiva e di migliorare la produttività. I manutentori possono così intervenire tempestivamente per risolvere eventuali problemi dovuti allo stato anomalo di un determinato pezzo. Tutte le operazioni eseguibili dagli operatori sono protette da password, attraverso la potente e sicura gestione degli utenti offerta da Movicon. Diversi livelli di priorità nell’accesso al sistema consentono la necessaria sicurezza per non permettere ad un operatore l'entrata a determinati dati o funzioni. La piattaforma Scada Movicon si è dimostrata per Process Srl lo strumento idoneo per raggiungere gli obiettivi severi imposti dalle specifiche richieste. Essa permette lo sviluppo in breve tempo di un’applicazione affidabile e solida con un’interfaccia intuitiva; consente decentralizzazione e flessibilità del progetto; sviluppa potenti funzionalità di reportistica e

Una delle pagine di configurazione e setup della linea.

Movicon Success stories: soluzioni per il manifatturiero

6

analisi e, in ultimo, fornisce sicurezza per gli operatori. Un’azienda specializzata Process srl nasce nel 1985 con l’intento di integrarsi nel tessuto industriale del legno mettendo a disposizione tutta la tecnologia in automazioni acquisita nel settore ceramico. Il primo successo arriva con lo strettoio automatico per antine, che si evolve per tutti i tipi di porte, e nel tempo conduce la Process Srl ad essere riconosciuta come leader nel settore, tra le prime aziende ad adottare i robot antropomorfi in contesti diversi dall’industria automobilistica, dove tipicamente sono utilizzati. Nel pavimento in laminato, Process Srl mette a disposizione tutta la sua esperienza ceramica progettando impianti che rivoluzionano i concetti di integrazione impiantistica utilizzando robot antropomorfi e veicoli laser guidati, arrivando a una produttività pro-capite ancora oggi insuperata. Tutelata da diversi brevetti frutto della creatività ed ingegno dei suoi progettisti, Process Srl offre alla propria clientela sistemi d’automazione ed impianti ad altissima tecnologia, con il valore dell’esperienza applicata ai settori del legno e del mobile, della pavimentazione in legno o melaminico, dell’inscatolamento a basso spessore, della logistica e della pallettizzazione. Oggi, l’impianto di produzione delle antine per i mobili da cucina di Ikea realizzato da Process Srl, è in funzione con grande soddisfazione della committenza. Oltre agli evidenti benefici della qualità di un processo gestito automaticamente, l’impianto ha evidenziato anche dei notevoli ritorni economici in termini di personale necessario. Utilizzando un'installazione di questo tipo, per la gestione del processo completo, si ha una riduzione dell'80% del personale rispetto ai sistemi tradizionalmente in uso, potendo così contare su un pieno rientro dell'investimento in tempi brevissimi. Simone Cerroni – Process Srl