TECNOLOGIA FILM PET RIGIDO

-

Upload

luigi-bandera -

Category

Documents

-

view

223 -

download

3

description

Transcript of TECNOLOGIA FILM PET RIGIDO

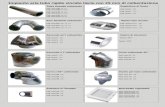

TECNOLOGIAFILM PET RIGIDO

LINEE INNOVATIVE PER L’ESTRUSIONE DI FILM RIGIDO IN APET - CPET - PET ESPANSO - PP - PS E PLA

A partire dagli anni 1999/ 2000, Bandera ha sviluppato e potenziato un sistema innovativo per la produzione di film rigido in PET che permette l’estrusione sia di materiale vergine, che di materiale riciclato. Ad oggi, questa straordinaria tecnologia a marchio Bandera con bivite corotante è stata applicata a più di 90 linee di estrusione per la produzione di film rigido in PET di elevata qualità.

Le linee di estrusione Bandera possono raggiungere una produttività oraria di ben oltre 2,5 tonnellate. Il materiale standard per lo strato centrale ottenuto con bivite corotante è composto al 100% da scaglie di PET riciclato da bottiglie post-consumo e/o scarti di termoformatura o, ancora, preforme di bottiglie in PET. È consuetudine, tra i trasformatori che impiegano linee Bandera, utilizzare una certa quantità di PET vergine negli strati barriera esterni (barriera funzionale; fino al 7,5% per ciascuno strato) per ottenere la classica struttura A-B-A.

Innovazione Bandera: sinonimo di eccellenza

Azienda con ottima reputazione a livello

mondiale per l’affidabilità, l’integrità e l’elevata etica professionale

nel contesto degli affari.

Esperienza ed innovazione Costante investimento nella Ricerca e nello Sviluppo di nuove tecnologie

Bandera è soprattutto un’azienda seria e ben organizzata

Azienda familiare ma con direttivo di gestione manageriale

Affidabilità e concretezza Concezione di apparecchiature robuste e resistenti

Profonda conoscenza del processo d’estrusione in film rigido

Progettazione e produzione eseguite all’interno dello stabilimento da 65 anni

Prestazioni di altissimo livelloMassime produttività e migliori tolleranze nella produzione di film di altissima qualità

Azienda proiettata al futuroFornitore sicuro per una collaborazione

tecnologica a lungo termine

Massima priorità alle necessità di produzione del ClienteAzienda con assistenza post-vendita celere ed efficiente

Forniture garantite in qualità nel tempo Vendita di tecnologie ben collaudate e consolidate

Competitività ed attenzione al rapportoqualità-prezzo Procedure di produzione standard consolidate

Flessibilità nella progettazione di soluzioni personalizzate

Disponibilità nel fornire impianti completi chiavi-in-mano

Linee Film PET rigido da 2 tonnellate

2

Tecnologia bivite, un concetto innovativo

Linee d’estrusione film PET rigido Bandera

Estrusore bivite con degasaggio ad alto vuoto (HVTSE)

Calandra di raffreddamento e lucidatura per film in PET rigido (120μ-1,6 mm)

Una delle prime linee d’estrusione di film PET rigido con tecnologia HVTSE – anno 1999

Sulla base dei risultati ottenuti con gli estrusori monovite, la divisione Ricerca e Sviluppo Bandera ha deciso di focalizzare gli sforzi di ricerca sulla tecnologia d’estrusione con bivite corotante (HVTSE): una concezione progettuale completamente differente, adatta alle più svariate applicazioni, dal compounding alla granulazione, al multifilamento, al riciclo, ecc…Rinomata a livello mondiale come una delle aziende leader costruttrici di estrusori bivite, Bandera ha prodotto una linea destinata alla lavorazione del PET, approntandola per le prove di laboratorio in poche settimane.

Fin dall’inizio, i risultati ottenuti si sono dimostrati decisamente incoraggianti sia per Bandera che per i clienti. Verso la fine del 1999 è stata installata con successo la prima linea d’estrusione di film in PET rigido (con configurazione a due estrusori bivite corotanti). La straordinaria tecnologia Bandera è stata prontamente brevettata.Da allora, Bandera ha continuato a sviluppare la propria tecnologia, ottenendo risultati straordinari in termini di flessibilità di lavorazione, purificazione del melt e rapporto qualità-prezzo. I trasformatori che impiegano linee Bandera prodotte sulla base di questa tecnologia continuano ad essere tra i maggiori fornitori di materiali per l’imballo alle industrie leader a livello mondiale nel settore alimentare.

3

Lavorazione di materiale composto al 100% da scaglie di PET e/o PET rimacinato (scarti di termoformatura) con percentuale di umidità iniziale fino all’1,5% (umidità residua), senza processo di deumidificazione.

Il pretrattamento dei materiali di processo non solo è complesso, ma richiederebbe anche tempi di processo lunghi (in termini di ore) e dunque va eliminato.

Apparecchiature di alimentazione e dosaggio di facile gestione e controllo

I sistemi di dosaggio gravimetrici “a perdita di peso”, del tipo a canaline vibranti, progettati da Bandera si distinguono per affidabilità, semplicità d’uso e costruzione che non richiede manutenzione, con maggior semplicità di gestione e configurazione delle apparecchiature accessorie di alimentazione e dosaggio delle materie prime.

Le viti corotanti hanno un profilo speciale per assicurare ai polimeri di PET un processo graduale, senza degradazioni, avendo perciò un controllo termico eccellente del melt.

Vantaggi principali della tecnologia bivite: materie prime riciclate post-consumo

Da scaglie di bottiglia ad imballaggio PET ottenuto con linea d’estrusione film rigido a marchio Bandera

Profilo/ geometria viti per estrusore bivite corotante con degasaggio alto vuoto

4

Vantaggi principali della tecnologia bivite: il risparmio energetico

Bandera si focalizza, fra l’altro, su due aspetti principali:

Conduzione della linea d’estrusione in condizioni di sicurezza

Massima efficienza energetica e massima sensibilità nell’utilizzo di plastica riciclata per poter fornire ai propri Clienti:

Linee di produzione sicure ed affidabili in grado di fornire elevate prestazioni

costruttive e qualitative

Linee di produzione a basso consumo energetico

Linee d’estrusione dedicate a prodotti finali ottenuti da materiali termoplastici innovativi,

che favoriscono la trasformazione di materiale riciclato e biodegradabile

MISSIONE: SICUREZZA, RISPARMIO ENERGETICO, RICICLO

Legenda: Consumo energetico unità di caricamento materiale Consumo energetico sistema di essiccazione rapida Consumo energetico sistema di deumidificazione Consumo energetico sistema di cristallizzazione Consumo energetico unità di degasaggio Consumo energetico motore Consumo energetico riscaldamento + raffreddamento estrusore

(materiale amorfo, post-consumo o scarto industriale)

Risparmio energetico: consumi ridotti del 35% circa rispetto alla configurazione estrusore monovite + sistema deumidificazione.

Bandera ha recentemente valutato il consumo energetico di una delle proprie linee PET: ~ 0.35 kWh/kg (linea completa da 2.3 tonnellate, chiller compreso).

Lo speciale profilo delle viti corotanti permette una lavorazione dei polimeri di PET senza stress termico, evitandone anche la degradazione termica ed idrolitica. Ne deriva un controllo termico del melt di assoluta eccellenza, necessario ad ottenere un’ottimale qualità del film rigido.

La ragionevole lunghezza dell’estrusore bivite corotante consente una lavorazione della resina con un giusto profilo di temperature, evitando carichi energetici nella sezione di potenza.

Nel grafico sottostante sono rappresentati i consumi energetici per mettere a confronto le diverse tecnologie attualmente disponibili.

DIFFERENZE CONSUMI ENERGETICI

Estrusore monovite (senza degasaggio) + cristallizzatore e deumidificatore - Estrusore bivite (senza deumidificatore): 258.5 Wh/kg

Estrusore monovite + degasaggio ed essiccazione rapida – Estrusore

bivite (senza deumidificatore): 162 Wh/kg

Estrusore monovite + degasaggio - Estrusore bivite (senza deumidificatore): 155 Wh/kg

Estrusione con monovite + cristallizzazione e deumidificazione (senza degasaggio)

Estrusione con monovite + degasaggio ed essiccazione rapida

Estrusione con monovite + degasaggio

Estrusione con bivite corotante (senza deumidificazione)

W-h / Kg

PET

5

Massima flessibilità, che permette l’estrusione di materiali termoplastici diversi (PLA – PS – PP) destinati al settore dell’imballaggio. Tale flessibilità non prevede la sostituzione della vite e garantisce livelli di produzione eccellenti rispetto a quelli ottenuti con estrusori monovite o estrusori bivite di altri costruttori.

Cambio ricetta e colore con linea in funzione. La tecnologia Bandera facilita enormemente il cambio prodotto, ricette e colori, con linea in marcia. L’ampia riduzione dei tempi di permanenza del materiale e le proprietà autopulenti dell’estrusore bivite corotante permettono il completamento di un ciclo di cambio di durata compresa tra 5 e 15 minuti: un notevole risparmio in termini di tempo, materiale e scarti di lavorazione. Le viti sono costituite da speciali sezioni di miscelazione e trasporto, installate su alberi brocciati. La struttura del cilindro è anch’essa modulare

e comprende anche sezioni in acciaio nitrurato. Ingombri ridotti, con contenimento dei costi logistici e infrastrutturali. Incremento della produttività della linea rispetto a quella con estrusori standard (fino a 2500 kg/h con estrusori 2C135mm 52D). Disponibili linee con produzione minima garantita: 400 kg/h. L’elevata esperienza degli ingegneri e tecnici specializzati della propria Divisione Tecnica e Progettazione permette di offrire alla propria clientela linee d’estrusione altamente personalizzate.

Vantaggi principali della tecnologia bivite: massima flessibilità

2C 135 per 2 tonnellate di film PET rigido

Linea Bandera personalizzata per l’estrusione di film PET rigido multistrato

Vite e cilindro – estrusore bivite corotante Sistema dosaggio sia per materie prime vergini che rimacinate

6

I sistemi di degasaggio ad alto vuoto e le pompe vuoto potenziate permettono un’elevata purificazione del melt e non richiedono manutenzione.

Le affidabili unità di degasaggio ad alto vuoto sono dotate di pompe vuoto potenziate (10÷15mbar di vuoto residuo), che non richiedono manutenzione e permettono un elevato grado di purificazione del melt (i risultati delle prove eseguite per l’eliminazione di contaminanti su produzioni specifiche, oltre ad avere ottenuto l’approvazione da parte della FDA statunitense, hanno dimostrato facilità d’estrazione di sostanze volatili indesiderate quali gas interstiziali, umidità residua, oligomeri, aldeidi e materiali a base di carbonio).

Tra i costruttori di estrusori, Bandera è stata senza dubbio un precursore nell’esecuzione di prove di questo genere già diversi anni fa: una lungimiranza che, fin dal 2009, le ha permesso l’ottenimento della FDA NOL.

La straordinaria combinazione tra profilo modulare della vite, lunghezza dell’estrusore e sistema di degasaggio è il fulcro degli sforzi dei tecnici della divisione Ricerca e Sviluppo Bandera per un contenimento massimo della caduta dell’indice di viscosità intrinseca e un ottimale abbassamento del livello di acetaldeide: ne risulta una qualità del prodotto finale decisamente superiore.

Vantaggi principali della tecnologia bivite: elevata purificazione

Sistema dosaggio sia per materie prime vergini che rimacinate

L/D 52

Unità di degasaggio innovative e potenziate

HIGH VACUUM DEGASSING

2ND STAGE 1ND STAGE RAW MATERIAL

OPEN VENTING

FEEDING ZONE

7

Linea d’estrusione film PETmultistrato alta produzione

CARATTERISTICHE TECNICHE

Linea Tipo Co-estrusione-Film rigido 3-strati – con laminazione

Unita Dosaggio Gravimetrico a 4 componenti su estrusore bivite; Miscelatore gravimetrico a 4 componenti su co-

estrusoreEstrusori 1 x ø 2C 135-52 L/D bivite co-rotante con unità di

degasaggio ad alto vuoto continuo; 1 x ø 90–35 L/D monovite con cilindro in acciaio ad

alta resistenza, raffreddato ad acqua con zone di alimentazione scanalate viti barriera con riporto in acciaio ad alta resistenza sull’estremità del filetto

Testa d’estrusione testa piana con parzializzatori e feed-block 3-strati

Calandra di raffreddamento e lucidatura in configurazione orizzontale, a 3 cilindri, pressione di calandratura fino a 1500 N/cm lineari, unità di laminazione o rivestimento integrate, disponibili su richiesta

Controllo mediante sensore con cuscinetto ad ariadello SpessoreTraino con dispositivo di siliconatura ed asciugatura

in unica struttura; 2 rulli di traino controllati da variatore di frequenza, uno dei rulli è rivestito in gomma Neoprene

Accumulatore a doppia cremagliera con capacità di stoccaggio di foglia 40 m per rallentare la velocità della linea durante

le operazioni di cambio bobinaAvvolgimento avvolgitore automatico multi-bobina di tipo a

revolver Diverse opzioni e soluzioni sono disponibili su

richiesta Controllo linea mediante touch screen Siemens con Software

Bandera Teleassistenza mediante modem digitale

Serie Alpha Food HP

Linea d’estrusione film rigido 7-strati Alfa PET/PP

Linea Alfa PET: gruppo estrusione e gruppo calandra

Linea d’estrusione PET multi-strato completa, innovativa, per imballi alimentari rigidi e termoformati ad elevata produttività

Produttività elevata

Disponibilità di larghezza utile film rigido fino a 2 m

Risparmio energetico di altissimo livello

Unità di produzione ad alta automazione

Applicazioni tipiche - Film rigido da imballo generico, film rigido per imballo alimentare, film rigido per termoformatura o altre applicazioni simili

MATERIE PRIME - PET riciclato o vergine(APET-CPET-GPET-EPET [espanso]), PP, PS, PLA o altre resine

Larghezza film rigido fino a 1.800 mm (utile)

Spessore film rigido 120 ÷ 1.500 μm

Produttività fin oltre 2.500 kg/h

Dati di consumo

Potenza totale installata circa 750 kVA

Dimensioni

Lunghezza 35.000 mm

Larghezza 10.000 mm

Altezza 6.000 mm

8

CARATTERISTICHE TECNICHE

Linea Tipo Co-estrusione film rigido 3-strati - con laminazione Unita Dosaggio Gravimetrico a 4 componenti su estrusore bivite; Miscelatore gravimetrico Batch a 4 componenti

su co-estrusore Estrusori 1 x ø 2C 85-52 L/D bivite co-rotante con unità di

degasaggio ad alto vuoto continuo; 1 x ø 65–35 L/D monovite con cilindro in acciaio ad

alta resistenza raffreddato ad acqua con zone di alimentazione scanalate viti barriera con riporto in acciaio ad alta resistenza sull’estremità del filetto

Testa d’estrusione testa piana con parzializzatori e feed-block 3-strati

Calandra di raffreddamento e lucidatura in configurazione orizzontale, a 3 cilindri, pressione di calandratura fino a 1500 N/cm lineari, unità di laminazione o rivestimento integrate, disponibili su richiesta

Spessore controllo mediante sensore con cuscinetto ad aria

Traino con dispositivo di siliconatura ed asciugatura in unica struttura; 2 rulli di traino controllati da variatore di frequenza, uno dei rulli è rivestito in gomma Neoprene

Accumulatore a doppia cremagliera con capacità di stoccaggio di foglia 40 m per rallentare la velocità della linea durante

le operazioni di cambio bobinaAvvolgimento 2 stazioni di avvolgimento a sbalzo con gestione

mediante il PLC dell’avvolgitore, taglio e incorsamento foglia manuale, diametro massimo bobina 800 mm

Opzioni: Avvolgitore automatico multibobina Diverse opzioni e soluzioni sono disponibili su

richiesta Controllo linea mediante touch screen Siemens con Software

BanderaTeleassistenza mediante modem digitale

Linea d’estrusione filmPET/PP/PS rigido multistratoNuova Serie Alpha Flex

1700

Ø 700

Dimensioni

Lunghezza 35.000 mm

Larghezza 9.000 mm

Altezza 6.000 mmApplicazioni tipiche - Film rigido da imballo generico, film rigido per imballo alimentare, film rigido per termoformatura o altre applicazioni simili

MATERIE PRIME - PET riciclato o vergine(APET-CPET-GPET-EPET [espanso]), PP, PS, PLA o altre resine

Larghezza film rigido fino a 1.380 mm (utile)

Spessore film rigido 120 ÷ 1.500 μm

Produttività standard max. 1.200 kg/h

Dati di consumo

Potenza totale installata circa 400 kVA

Linea d’estrusione PET multi-strato completa, innovativa, per imballi rigidi ed applicazioni per film rigido FFS in PET/PE

Completa di accessori di qualità superiore

Ottime tolleranze spessori

Specializzata in film PET rigido di elevati standard qualitativi

Disponibile anche per film rigido TDO per etichette e film rigidi speciali per mobili

Specifica anche per nuove applicazioni per film rigidi sottili in PET per il settore del film rigido per carte di credito Flessibile nel lavorare altri polimeri in film PP, PS e PLA

9

CARATTERISTICHE TECNICHE

Linea Tipo Co-estrusione Film rigido 3-strati

Unita Dosaggio Gravimetrico “a perdita di peso” a 4 componenti su estrusore bivite oppure miscelatore gravimetrico batch a 4 componenti su estrusore monovite

Estrusore 1 x ø 2C 55-52 L/D (per 550 Kg/h – disponibile principale anche 2C 70 per 750 Kg/h) con unità di degasaggio

ad alto vuoto continuo, oppure in alternativa 1 estrusore monovite ø TR 120 32 L/D (PP/PS)

Co-estrusore 1 x ø 65–35 L/D monovite con cilindro in acciaio ad(Opzione) alta resistenza, raffreddato ad acqua con zone di

alimentazione scanalate viti barriera con riporto in acciaio ad alta resistenza sull’estremità del filetto

Filtro Oleodinamico, continuo a doppia piastra

Testa d’estrusione stratificatore 3-strati e testa piana con parzializzatori

Calandra di raffreddamento e lucidatura in configurazione orizzontale, a 3 cilindri con cilindri centrali grandi

Traino con dispositivo di siliconatura ed asciugatura in unica struttura; 2 rulli di traino controllati da variatore di frequenza, uno dei rulli è rivestito in gomma Neoprene

Accumulatore a doppia cremagliera con capacità di stoccaggio di film rigido 30 m per rallentare la velocità della linea durante le

operazioni di cambio bobina

Avvolgimento 2 stazioni di avvolgimento a sbalzo con gestione mediante il PLC dell’avvolgitore, taglio e incorsamento film rigido manuale, oppure con configurazione in linea con alimentazione diretta alla termoformatrice

Per la sezione di avvolgimento, diverse opzioni e soluzioni sono disponibili su richiesta

Controllo linea mediante touch screen Siemens con Software Bandera

Teleassistenza mediante modem digitale

Linea d’estrusione film rigido in PET, PP e PS, con ottimo rapporto qualità/ prezzo

Linea completa d’estrusione film rigido multistrato in PET/PP oppure in PS/PP, di tipo innovativo con ottimo rapporto qualità/ prezzo, per la produzione di imballi rigidi termoformati (versione IN-LINEA disponibile)

Specifica per applicazione della termofor-matura (configurazione IN-LINEA) Disponibilità per una vasta gamma di spes-sori Ingombro ridotto Prezzo molto competitivo Massima flessibilità in termini di materie pri-me Disponibile anche per produttività medio-piccole Sezione d’estrusione con estrusore principale bivite co-rotante oppure monovite

Nuova Serie Light Duty Line Plus

10

CARATTERISTICHE TECNICHELinea Tipo Co-estrusione Film rigido 3-strati - con laminazione

Unita Dosaggio Gravimetrico a 4 componenti su estrusore bivite;

Miscelatore gravimetrico Batch a 4 componenti su co-estrusore

Estrusori 1 x ø 2C 70-42 L/D bivite co-rotante con unità di degasaggio ad alto vuoto;

1 x ø 65–35 L/D monovite con cilindro in acciaio ad alta resistenza, raffreddato ad acqua con zone di alimentazione scanalate, viti barriera con riporto in acciaio ad alta resistenza sull’estremità del filetto

Testa d’estrusione testa piana con parzializzatori e feed-block 3-strati

Calandra di raffreddamento e lucidatura in configurazione orizzontale, a 3 cilindri, pressione di calandratura fino a 1500 N/cm lineari, unità di laminazione integrata

Spessore controllo mediante sensore con cuscinetto ad aria

Traino con dispositivo di siliconatura ed asciugatura in unica struttura; 2 rulli di traino controllati da variatore di frequenza, uno dei rulli è rivestito in gomma Neoprene

Avvolgimento avvolgitore a 2 stazioni di tipo a revolver con gestione mediante il PLC dell’avvolgitore, taglio e incorsamento film rigido automatico, diametro massimo bobina 800 mm

Controllo linea mediante touch screen Siemens con Software Bandera

Teleassistenza mediante modem digitale

Linee film rigido per il settore del converting

Linea d’estrusione completa, di tipo innovativo, per la produzione di film in PET multistrato, rigido e flessibile per applicazione converting

Interamente automatica, comprensiva del processo di laminazione di film PE Completa di apparecchiature di alimentazio-ne materie prime ed unità di avvolgimento automatico anche con ingombro ridotto Isola di produzione completa con installazio-ne modulare di tipo “inserisci e lavora” Specifica per piccoli lotti di produzione di ra-pida consegna con scarti ridotti

MISSIONE: IL FUTURO DELL’ESTRUSIONE

Bandera ha come missione di affermarsi ai ranghi più elevati quale maggior Centro Europeo di Eccellenza nel settore dell’Estrusione, incentrandosi sulla produzione di linee tecnologicamente all’avanguardia per il processo delle materie termoplastiche nei settori d’estrusione di film in bolla, film rigido e tubi, quale attore principale del futuro dell’estrusione.Applicazioni tipiche - Film rigido per “Form, Fill, Seal” e converting,

come anche film rigido per imballo alimentare e per termoformatura.

MATERIE PRIME - PET riciclato o vergine (APET-CPET-GPET-EPET [espanso]), PP, PS, PLA o altre resine

Larghezza film rigido fino a 860 mm (utile)

Spessore film rigido 180 ÷ 900 μm

Produttività max. 550 kg/h

Dati di consumo

Potenza totale installata circa 400 kVA

Dimensioni

Lunghezza 12.000 mm

Larghezza 8.000 mm

Altezza 5.000 mm

12

43

11800

EXTRUSION SECTION AT UPPER FLOOR

6300

ESTRUSORE BIVITE 2c55 42D

ESTRUSORE MONOVITE TR65 35D

GRUPPOASPIRAZIONE

C

A

A

CONTROLLOSPESSORE

TERMOREGOLAZIONE

RAW

MAT

ER

IAL

FEE

DIN

G

TERMOREGOLAZIONE

PIP

E-P

OM

PA M

ELT

PIP

E-P

OM

PA M

ELT

Serie Agility Line

11

CARATTERISTICHE TECNICHE

Linea Tipo Co-estrusione Film rigido 3-strati

Unita Dosaggio Gravimetrico a 4 componenti su estrusore bivite; miscelatore gravimetrico batch a 4 componenti su co-estrusore

Estrusori 1 x ø 2C 85-52 L/D (per 1,2 t/h – disponibile anche 2C 70 per 700 Kg/h) bivite co-rotante con unità di degasaggio ad alto vuoto;

1 x ø 65–35 L/D monovite con cilindro in acciaio ad alta resistenza, raffreddato ad acqua con zone di alimentazione scanalate viti barriera con riporto in acciaio ad alta resistenza sull’estremità del filetto

Testa stratificatore 3-strati e testa piana con parzializzatori

Calandra di raffreddamento e lucidatura in configurazione inclinata, a 3 cilindri

Spessore controllo mediante sensore con cuscinetto ad aria

Traino con dispositivo di siliconatura ed asciugatura in unica struttura; 2 rulli di traino controllati da variatore di frequenza, uno dei rulli è rivestito in gomma Neoprene

Accumulatore a doppia cremagliera con capacità di stoccaggio di 30 m

foglia per rallentare la velocità della linea durante le operazioni di cambio bobina

Avvolgimento 2 stazioni di avvolgimento a sbalzo con gestione mediante il PLC dell’avvolgitore, taglio e incorsamento film rigido manuale, diametro massimo bobina 800 mm.

Diverse opzioni e soluzioni sono disponibili su richiesta

Controllo linea mediante touch screen Siemens con Software Bandera

Teleassistenza mediante modem digitale

La scelta iniziale per la produzione di film rigido in PET/ PP

Applicazioni tipiche - Film rigido da imballo generico, film rigido per imballo alimentare, film rigido per termoformatura o altre applicazioni simili

MATERIE PRIME - PET riciclato o vergine (APET-CPET-GPET-EPET [espanso]), PP, PS, PLA o altre resine

Larghezza film rigido Da 820 a 1.320 mm (utile)

Spessore film rigido 200-900 μm (PET) 180-1600 μm (PS) 350-1800 μm (PP)

Produttività 700 - 1.200 kg/h

Dati di consumo

Potenza totale installata circa 400 kVA

Dimensioni

Lunghezza 27.000 mmLarghezza 9.000 mm

Altezza 6.000 mm

Linea PET serie Beta: PC di supervisione linea (17” touch)

Linea d’estrusione film rigido PET serie Beta

Nuova Serie Beta

12

Soluzioni innovative per il settore imballaggioLaminazione

LAMINAZIONE IN-LINEA CON FILM BARRIERA IN EVOH

MATERIALE VERGINE(STRATO A)

100% PET RICICLATO (STRATO B)

FILM DA LAMINAZIONE{

ABA

EVOH

PE

RESINE ADESIVE

RESINE ADESIVE

FILM PET RIGIDO

LAMINAZIONE IN LINEA CON FILM IN POLIETILENE

FILM DA LAMINAZIONE

AB

A

PE

RESINE ADESIVE

FILM PET RIGIDO

MATERIALE VERGINE (STRATO A)

100% RECYCLED PET(LAYER B)

{

SISTEMA DI LAMINAZIONE PET IN LINEA CON RULLO

PRESSORE

Layout standard del sistema di laminazione con rullo pressore e struttura del prodotto finale

Prodotti finali / applicazioni principali perFilm rigido PET + PE (… Barriera) – alcuni esempi

Layout standard del sistema di laminazione a caldo e struttura del prodotto finale

LAMINAZIONE IN-LINEA “HOT MELT” A CALDO DEL FILM RIGIDO IN PET/PP/PS

13

Soluzioni innovative per il settore imballaggioEstrusione

TECNOLOGIA DI RIVESTIMENTO/ SPALMATURA IN LINEAIl sistema di rivestimento in-linea offre all’operatore la massima flessibilità in termini di scelta e gestione delle materie prime, con significativa riduzione dei costi di produzione rispetto alla tecnologia standard applicata alla produzione di film rigido multistrato.

Il film rigido standard in PET, che solitamente presenta una struttura A-B-A, viene in un secondo tempo leggermente preriscaldata e rivestita con strati barriera (EVOH e resina adesiva) e/o in PE.

Tutte le resine sono lavorate con estrusori monovite di piccola taglia installati su una speciale struttura di supporto. Il rivestimento avviene tramite filiera automatica multi-canale e chill roll dal design speciale.

Il livello di adesione tra strati barriera, PET e PE è estremamente elevato (con ogni probabilità, il migliore attualmente sul mercato). L’esperienza Bandera nel settore ha portato ad un ulteriore potenziamento del sistema di rivestimento in-linea, oggi prodotto di punta dell’azienda.

La tecnologia Bandera si applica al film rigido in PP e PS ed all’ammodernamento di linee d’estrusione già esistenti.

Calandra principale di lucidatura e raffreddamento

Layout apparecchiature standard per rivestimento

MATERIALEVERGINE (STRATO A)

100% PET RICICLATO(STRATO B)

ABA

EVOH

PE

ABA

PE

MATERIALE VERGINE (STRATO A)

100% PET RICICLATO(STRATO B)

Strutture prodotto finito

Sezione rivestimento

RESINE ADESIVE

RESINE ADESIVE

FILM PET RIGIDO

FILM PET RIGIDO

RESINE ADESIVE

14

FOGLIA IN PET SEMI-ESPANSOGli sforzi tecnologici Bandera si sono recentemente incentrati nel campo del film in PET espanso, tramite l’applicazione di estrusori bivite corotanti di ultima generazione (52:1 L/D) Attualmente, il film in PET semi-espanso si ottiene dalla lavorazione di PET vergine con agenti espandenti. Purtroppo, l’elevato costo di questi ultimi determina un incremento anche dei costi di produzione. Inoltre, il prodotto finale così ottenuto si rivela per lo più non riciclabile.Bandera ha focalizzato le proprie innovative attività di ricerca sull’espansione fisica (ossia , tramite iniezione di gas), utilizzando PET riciclato in flakes (post-consumo e scarti industriali), ottenendo una significativa riduzione dei costi delle materie prime e l’assoluta riciclabilità del prodotto lavorato.

TECNOLOGIA BANDERA: SINONIMO DI STRAORDINARIA FLESSIBILITÀCon l’aggiunta di un adeguato sistema di iniezione di gas e l’utilizzo di additivi, una linea Bandera standard per l’estrusione di film in PET può essere convertita con la massima versatilità, per la produzione di film in PET semi-espanso (la speciale progettazione delle biviti ne permette l’applicazione per la produzione di film PET sia rigido che espanso). Per ottenere film in PET espanso di qualità superiore, Bandera è in grado di fornire sistemi d’estrusione dedicati per l’ottimizzazione dell’intero processo d’estrusione.

Soluzioni innovative di ultima generazione: imballi più leggeri:Missione di Bandera

Alcune apparecchiature per PET espanso in condizioni di lavoro: Sezione d’estrusione, testa e calandra, melt di PET espanso

Prodotti finali /applicazioni in PET espanso – alcuni esempi

Prodotti finali /applicazioni in PET espanso – alcuni esempi

I risultati ottenuti dalla divisione Ricerca e Sviluppo Bandera sono assolutamente interessanti ed incoraggianti. La densità

tipica del film rigido in A-PET è compresa tra 1.33 e 1.35 kg/dm3. Nel caso di strutture ABA e BBB (dove lo strato B è composto al 100% da scarti post-consumo o parzialmente da scarti industriali) la riduzione in termini di peso è la seguente:

Spessore totale film: 300μ ÷ 1300μ Densità ottenuta: ~ 0.65 ÷ 0,95 kg/dm3

Il tasso di riduzione del peso dipende fortemente dall’applicazione finale richiesta.

Risparmi notevoli sui costi di produzione sono stati ottenuti sostituendo i contenitori rigidi con contenitori in materiale semi-espanso.

Ancora una volta, Bandera ha confermato il proprio spirito pionieristico, riuscendo ad abbinare sviluppo di nuovi prodotti, contenimento dei costi e impegno ambientale, trasformando le materie plastiche in prodotti per imballaggio eco-compatibili e dal peso contenuto, per rispondere alla crescente domanda di prodotti di questo tipo, destinati sia al settore alimentare che ad altri settori.

Linea Bandera personalizzata per l’estrusione di foglia PET multistrato

15

Negli ultimi mesi Bandera è riuscita a rafforzare la posizione di azienda leader mondiale di mercato nel settore dell’imballaggio. La fornitura di diverse linee di estrusione di film rigido in A-PET, C-PET, PET-G, PP, PS e PLA ha definitivamente collocato la rinomata azienda italiana tra i principali costruttori di linee e sistemi di estrusione. Tra i clienti Bandera, si annoverano i maggiori fornitori di prodotti di imballaggio destinati ai leader del comparto alimentare mondiale

Le peculiarità Bandera:

Vastissima esperienza nella gestione di linee di estrusione complete con spessori minimi compresi tra 120 μm e 150 μm.

Possibilità di combinare estrusori monovite a sistemi di degasaggio semplici per ottenere strati esterni per struttura A-B-A (senza deumidificazione).

Importanti referenze a livello mondiale (principali aziende del settore converting in Europa, Asia, Medio Oriente e Americhe).

Straordinaria esperienza nel campo del PE e PE/adesivo/EVOH (processi di laminazione del film e rivestimento in-linea).

Utilizzo di teste piane automatiche con risultati straordinari in termini di planarità del film.

Straordinaria esperienza nella fornitura di avvolgitori automatici multibobina (2, 3 o 4 bobine sullo stesso albero).

Ampia esperienza nell’integrazione di apparecchiature accessorie (dal PC di supervisione alla gestione delle materie prime)

Disponibilità di subfornitori / vendor di componenti speciali, supportati da servizio di assistenza dedicato.

Assistenza rapida e affidabile, supportata da programmi di addestramento e servizio di assistenza post-vendita (per una pronta risposta alle esigenze del cliente – servizio d’emergenza in diretta e teleassistenza).

Grazie all’esperienza maturata ed ai livelli tecnologici raggiunti, Bandera è in grado di fornire assistenza tecnica a tutto tondo per progetti di revamping, upgrading e rimessa a nuovo delle macchine. L’offerta Bandera include sistemi e apparecchiature speciali quali rulli per calandra forati, viti di estrusione, cilindri e singoli componenti, teste piane e relativi accessori, vari componenti accessori downstream costruiti sulla base di progettazione e processi costruttivi proprietari Bandera (sia standard che personalizzati su specifiche indicate dai clienti).

Bandera: i vantaggi di un ottimo partner tecnologico

Linea PET completa fino a 1.5 tonnellate

16

UN ‘ASSISTENZA TECNICA VELOCE E COMPETENTE

(MECCANICA/ELETTRONICA/PROCESSO)

PROPOSTE PER PACCHETTI RICAMBI COST EFFECTIVE

4 SERVICE CENTERSDISTRIBUITI A COPRIRE IL MERCATO GLOBALE

GARANZIASU RICHIESTA

OLTRE 24 MESI

INTERVENTI PROGRAMMATI PER MANUTENZIONI STRAORDINARIETRAINING PERSONALIZZATI

“ON-SITE” PER NUOVE APPLICAZIONI

RIGENERAZIONE DI MACCHINARI ESISTENTI E REVAMPING DI LINEE COMPLETE

Assistenza Tecnica

Prospetto della nuova area per R&D e prove d’estrusione delle linee film rigido ed anche film flessibileUna nuova specifica struttura operativa verrà ultimata nel 2014, per permettere lo svolgimento di attività e prove industriali mirate alla Ricerca e Sviluppo ed all’esecuzione di prove d’estrusione su linee complete, in un’area attrezzata e di nuova concezione.

Bandera si affida ai propri tecnici specializzati per garantire ai propri clienti un’ accurato Servizio di Assistenza Post-Vendita, sia in fase di avviamento e collaudo linea, che in fase di produzione.

Bandera mette sempre a disposizione dei propri clienti tecnologia all’avanguardia.

Per far fronte alle necessità di manutenzione dei Clienti, Bandera ha creato una specifica ed efficiente Divisione Ricambi.

Portando sempre avanti delle soluzioni di alta tecnologia, Bandera offre ai propri clienti linee d’estrusione chiavi-in-mano, a partire dalla progettazione, alla costruzione e fino alle fasi di montaggio ed assistenza.

Inoltre, Bandera ha anche organizzato dei programmi di addestramento mirati al personale operativo dei propri clienti. Questo è il modo migliore di capire il funzionamento dei macchinari nuovi e di riattualizzare quelli esistenti.

17

Lista referenze – Linee coestrusione film PET rigido

Paese Cliente Periodo di fornitura

N. Linee fornite

Germania Wipak 2004 1

Germania Coexpan 2009 1

Germania Kp Films D 2009/2011 4

Francia Coexpan 2007/2010 2

Italia Aliplast 2003/2010 5

Italia AFG 2009 1

Italia AMB 2004/2001 4

ItaliaAmprica /

Sirap Gema2003 1

Italia Arcoplastica 2003/2001 2

Italia Aristea 2007 1

Italia Caltek 2011 1

Italia Carton Pack 2005/2011 2

Italia Europack 2003 1

Italia ILPA 2002/2011 4

Italia Infia/Linpac Group 2000/2005 4

Italia Moplast 2009 1

Italia Hotform 2009 2

Italia Pragmagest 2005/2008 2

Italia Roboplast 2007/2009 2

Italia Rpc Cobelplast 2011 1

Italia Tradex 2007 1

Spagna Bcn Bobine Film 2003/2006 2

Spagna Coexpan 2010 1

Spagna Linpac Packaging E 2005/2010 3

Spagna Inquitex 2007 1

Spagna Dynaplast 2007 1

Spagna Sheet Pack 2013 1

UK Anson Packaging 2006/2009 2

UK Kp Films UK 2009 1

UK PPP UK 2003 1

UK Flight Plastics 2010/2011 2

UK TDX 2010 1

UK Sharpack 2007 1

Paese Cliente Periodo di fornitura

N. Linee fornite

Olanda Hordjik 2012 1

Danimarca Skylight 2012 1

Argentina Bandex 2009 1

Bielorussia Polimiz 2009 1

Brasile Coexpan 2009 1

Cile Pan Pacific 2009 1

Cile Oskupack 2012 1

Cile Coexpan 2013 1

Corea del Sud Kp Tech 2007/2012 2

Croazia Drava International 2012/2013 2

U.A.E. Al Bayader 2009 1

USA

PTI Processing Technologies

International LLC (Vari Clienti in

Nord America)

2010/2013 5

Grecia Ngp Plastics 2006/2008 3

Grecia Soulis 2005/2007 2

India Rajshree Polypack 2012 1

Iran Petro Polimer Shargh 2011 1

Israele SZP 2010 1

Libano Somoplast 2009 1

Lituania Confidenziale 2012 1

Messico Productos Duna 2006 1

Polonia Eurocast 2007 1

Portogallo Kp Films Por 2012 2

Russia Ecopet 2007 2

Russia Polier Stirolplast 2011 1

Russia Lada list 2011 2

Russia Motopirs 2011 1

Siria Kanawati 2009 1

Sudafrica Zibo Containers 2012 1

Tailandia Eastern Polymer 1999 1

Turchia Vempi Plast 2013 1

Turchia Tarikulu Plastik 2013 1

Ucraina Seaway 2012 1

18

Sviluppi Bandera in Nordamerica nel settore PET e PLA

Dalla fine del 2010 ad oggi Bandera ha installato 5 estrusori bivite corotante HVTSE presso i maggiori produttori nordamericani nel settore dell’estrusione di film rigido termoformabile in PET e in PLA. La sezione di downstream della linea è stata progettata e costruita da PTI Processing Technologies International LLC. Bandera e PTI Processing Technologies International LLC hanno stipulato un accordo decennale per la

fornitura di linee d’estrusione nell’area del Nordamerica. Oltre a raggiungere una produttività di 2500 Kg/h, gli estrusori sono provvisti di un’unità di degasaggio potenziata, tecnologicamente all’avanguardia, per l’estrusione di film PET rigido di qualità.

Centro Servizi • Belgio

(Nord Europa)

• Brasile (America del Sud)

• Cina (Filiale e assistenza Asia Centrale)

• Italia (Sede Centrale)

• USA (Nord America)

Linee PET vendute nel mondo

19

PLASTICS MACHINERYEXTRUSION TECHNOLOGY SINCE 1947

Costruzioni Meccaniche Luigi Bandera SpACorso Sempione, 120 - I-21052 Busto Arsizio (VA) Italyt +39 0331 398111 - f +39 0331 [email protected] - luigibandera.com

REV

2/R

IGID

PET

/IT/

02/1

3

Vedi su luigibandera.com le altre tecnologie Bandera

issuu.com/extrusionintelligence/docs Specifiche a titolo orientativo, suscettibili di variazioni senza preavviso.

Vai al nostro sito per conoscere i nostri plus

Per leggere/scaricare questo documento

ESTRUSORIFILM IN BOLLA ESTRUSORI PER RIVESTIMENTO TUBI

GRANULAZIONE

brie

finglab

.com

luigibandera.com/foil-extrusion-line/foil-extrusion-line

![Integrazione dell’imaging morfologico e metabolico in ... · PET Positron Emission Tomography ... CT + PET 0.97 Zimny 2002. TAC [18F] FDG PETF] FDG PET PET/TAC images fusion. Riproducibilità](https://static.fdocumenti.com/doc/165x107/5f09f5777e708231d42953e2/integrazione-dellaimaging-morfologico-e-metabolico-in-pet-positron-emission.jpg)