TAGA.DOC.01 PROCEDIMENTO OFFSET...2016 - rev. 3 TAGA DOCUMENTI TAGA.DOC.01 – LINEE GUIDA PROCESSO...

Transcript of TAGA.DOC.01 PROCEDIMENTO OFFSET...2016 - rev. 3 TAGA DOCUMENTI TAGA.DOC.01 – LINEE GUIDA PROCESSO...

TAGA.DOC.01 PROCEDIMENTO OFFSET

REVISIONE n.3 DICEMBRE 2016

2016 - rev. 3 TAGA DOCUMENTITAGA.DOC.01 – LINEE GUIDA PROCESSO OFFSET

Il TAGA.DOC.01 costituisce lo strumento principale con cui TAGA Italia fornisce una guida di alto va-lore tecnico e pratico per gli operatori della comunicazione stampata con tecnologia offset ma utile, soprattutto in questa revisione, anche agli altri processi di stampa. Il suo impianto originale è frutto del lavoro appassionato di due tecnologi esperti attivi in TAGA sin dalle sue origini: Attilio Boccardo e lo scomparso Alberto Sironi, che si sono negli anni avvalsi della col-laborazione di molti altri Soci. Questa revisione 3 del 2016 vede la luce grazie agli interventi che hanno permesso di introdurre importanti aggiornamenti ad opera del team citato nelle pagine successive.

Emilio GerboniPresidente OnorarioTAGA Italia

Il lavoro di revisione di un documento così ampiamente utilizzato dalle aziende italiane è stato esegui-to in un momento storico molto particolare, caratterizzato dalla ben nota crisi del settore, dalle nuove tecnologie digitali e dall’ibridazione delle varie tecnologie tradizionali. Negli anni, il ruolo dello stam-patore offset è cambiato, tanto che fin dall’inizio era impossibile, aggiornando questo documento, non approfondire tematiche che sconfinavano nella prestampa e nel post stampa. Confrontando le più di 100 pagine della revisione 3 con le 27 pagine della revisione 2, si può notare tutta la trasformazione del settore ma soprattutto un concetto molto importante: lo stampatore off-set, se vuole produrre in modo efficiente ed efficace, non può più essere un attore isolato ma essere capace di dialogare tecnicamente con i processi di prestampa, post stampa, controllo qualità, in modo moderno e tecnologicamente aggiornato.

Alessandro BeltramiPresidenteTAGA Italia

La revisione di questo documento è iniziata e per la maggior parte si è svolta sotto il coordinamento di Alberto Sironi. Anche nei mesi in cui la malattia feroce e maligna lo avevano debilitato, Alberto non ha mai smesso di lavorare, coordinare, suggerire la forma più consona di questo lavoro. Anche durante l’ultima riunione del gruppo di lavoro da lui coordinato “l’energia tecnologica” non gli mancava e sopperiva a quella fisica. Ricordare costantemente persone come Alberto, significa dare ed avere esempi concreti a noi e alle prossime generazioni, le quali comprendano come la professionalità non si improvvisa, ma la si acquisisce con l’esperienza, la comunicazione ed in particolare condividere e lavorare insieme come è nello spirito di TAGA Italia.

Adalberto MontiVice PresidenteTAGA Italia

2016 - rev. 3 TAGA DOCUMENTITAGA.DOC.01 – LINEE GUIDA PROCESSO OFFSET .

Ho ricevuto da Alberto Sironi il testimone per il coordinamento del gruppo di revisione del TAGA.DOC.01, dopo averlo affiancato nel tortuoso percorso intrapreso negli ultimi anni, durante il quale più volte si è giunti ad un crocevia: proseguire o fermarsi? La complessità del contesto attuale, mutato rispetto alle origini, ha ripetutamente fatto affiorare la do-manda: “Ha ancora senso un TAGA.DOC.01 così corposo ed esaustivo di tutti gli aspetti procedurali del solo processo offset, quando gli scenari tecnologici, di mercato e normativi sempre più sono permeati da processi ibridi o interscambiabili?” Ebbene, pur con questa consapevolezza, gli autori originali e il gruppo di revisione hanno deciso di tenere fede all’impegno, in virtù della convinzione che la cono-scenza approfondita delle metodologie e la capacità di tenere sotto controllo i processi di lavoro sono requisito base per raggiungere qualsiasi risultato. In quest’ottica il documento rappresenta un manua-le di buone prassi, che fa riferimento alle norme di settore, mediate dal punto di vista di TAGA Italia.

David SerenelliVice PresidenteTAGA Italia

CONTRIBUTIQuesto documento inaugura una nuova modalità di revisione continua dei contenuti di TAGA Italia. Tutti i Soci possono contribuire, con l’apposito modulo di segnalazione, a revisioni o proposte di mo-difica. Le proposte accettate verranno inserite nella revisione successiva e il nome del Socio verrà inserito nel documento stesso. Questo aspetto è molto importante perché, negli anni, si sono persi i nomi di contributi importanti ai vari TAGA.DOC: vogliamo che il contributo di ogni singolo Socio possa essere ricordato nel tempo, come ringraziamento della comunità per l’impegno svolto.

GRUPPO DI LAVORO PER LA 3° REVISIONECarlo Balestrini, Alessandro Beltrami, Davide Biancorosso, Attilio Boccardo, Carlo Carnelli, Ester Crisanti, Giovanni Daprà, Emilio Gerboni, Alessandro Mambretti, Angelo Meroni, Adalberto Monti, Luca, Morandi, Elia Nardini, Massimo Pellegrini, Denis Salicetti, David Serenelli, Alberto Sironi, Manuel Trevisan, Alberto Villa

HANNO CONTRIBUITO ALLA REVISIONE FINALEGianluca Cantelli

2016 - rev. 3 TAGA DOCUMENTITAGA.DOC.01 – LINEE GUIDA PROCESSO OFFSET

LICENZA

Questa opera è stata creata con il contributo volontario dei Soci di TAGA Italia e distribuita con Licenza Creative Commons - Attribuzione - Non opere derivate 3.0 Italia.

Sei libero di condividere, riprodurre, distribuire, comunicare al pubblico, esporre questo materiale con qualsiasi mezzo e formato per qualsiasi fine, anche commerciale. Non puoi invece modificare, trasformare e integrare questo materiale e basarti su di esso per le tue opere, se non tramite le mo-dalità di revisione di TAGA Italia che puoi trovare sul sito web.

Riassunto delle condizioni:

o Devi riconoscere una menzione di paternità adeguata e fornire un link alla licenza. o Puoi utilizzare il materiale per scopi commerciali.o Non puoi modificare o trasformare il materiale.o Se crei del materiale direttamente basato su di esso, devi distribuire i tuoi contributi con la

stessa licenza del materiale originario.o Non puoi applicare termini legali o misure tecnologiche che impongano ad altri soggetti dei

vincoli giuridici su quanto la licenza consente loro di fare.

Per ulteriori informazioni: https://creativecommons.org/licenses/by-nd/3.0/it/legalcode

INFORMAZIONI

TAGA Italia è una associazione indipendente, apolitica, senza fini di lucro il cui scopo è di promuove-re costantemente il progresso scientifico, tecnologico e culturale nel settore delle Arti Grafiche. Iscri-versi a TAGA Italia significa contribuire attivamente alla diffusione della cultura tecnica, beneficiando delle iniziative e dei materiali riservati ai Soci e partecipando attivamente a sperimentazioni e gruppi di lavoro. Maggiori informazioni su www.taga.it oppure scrivendo a [email protected].

2016 - rev. 3 TAGA DOCUMENTITAGA.DOC.01 – LINEE GUIDA PROCESSO OFFSET pag 1 di 112.

INTRODUZIONE 5

SCOPI DEL DOCUMENTO 5

PROCEDIMENTI INTERESSATI 5Approccio 6Documenti e norme di riferimento 7

FLUSSO GENERALE DELLE LAVORAZIONI OFFSET 8

GLOSSARIO - TERMINOLOGIA - ACRONIMI 11

A. - INDICAZIONI PER LA PROGETTAZIONE GRAFICA 14

IL RUOLO DELLA PROGETTAZIONE 14

CONFRONTARSI PER NON SCONTRARSI 14Raccomandazioni per una corretta progettazione 15Gli output della progettazione grafica 16

GLI STRUMENTI DELLA PROGETTAZIONE GRAFICA 16

IL FORMATO PAGINA E LA FORMA DI STAMPA 16

ELEMENTI FONDAMENTALI DELLA COMUNICAZIONE VISIVA: IL TESTO. 17

TECNOLOGIE DI FONT 17Modalità di utilizzo delle font 18Elementi fondamentali della comunicazione visiva: l’immagine 18Formato di cattura della scena 18Profilo colore. 18Gestione del colore: casi 18

FORMATO DI REGISTRAZIONE DI E TIPOLOGIE DI COMPRESSIONE E DELLE IMMAGINI 19Profondità di colore 19Spazi colore 20Colori speciali 21Risoluzione (risolvenza) dell’immagine 22Compressioni 23

TECNICHE DI COMPRESSIONE LOSSLESS E LOSSY 24Le tecniche lossless più diffuse sono: 24Le tecniche lossy più diffuse sono: 24Formato PDF 26PDF è standard ISO 26Versioni ISO e versioni PDF 26Il PDF/X 27Il PDF/X plus 28

Visualizzazione a monitor 28

Prova di stampa a video (soft proof) e calibrazione di monitor 29

B. - MANUTENZIONE, VERIFICA E CALIBRAZIONE DEL SISTEMA DI PRODUZIONE 33

PREMESSA 33

B1. ILLUMINANTI E CONDIZIONI PER LA VALUTAZIONE VISIVA 34

2016 - rev. 3 TAGA DOCUMENTITAGA.DOC.01 – LINEE GUIDA PROCESSO OFFSET pag 2 di 112.

B2. STRUMENTI E CONDIZIONI DI MISURA 36

B3. MATERIALI DI CONSUMO E MATERIE PRIME 36

B4. VERIFICA DEL SISTEMA DI STAMPA, CHECK UP E CARATTERIZZAZIONE 37Allineamento delle Macchine da Stampa 39

B5. CONTROLLO DELLA FORMATURA 42Check up del sistema 42Curve di riproduzione 43

B6. CALIBRAZIONE DI MONITOR E PROVE. REQUISITI DELLE PROVE COLORE (NORMA ISO12647-7) 45Requisiti previsti per le prove a colori (Norma ISO12647-7 e TAGA.DOC.05-2.1) 45

C. - MODALITÀ DI LAVORAZIONE E STANDARD DI CONTROLLO 48Informazioni generali sul lavoro 48

C1. - PRESTAMPA 48

1.1 LINEE GUIDA PER LA FORNITURA 49

1. 2 ACCETTAZIONE FILE 50Controlli preflight 501.3 Trattamento del file 51

Gestione colore 51

I sistemi di repurposing 521.4 Imposizione 53I segni sull’imposizione 531.5 OUTPUT 54Classificazione delle prove 54

Validità delle prove contrattuali 54

Valutazione della cianografica 55

Valutazione delle prove colore interne o fornite 55

C2.- FORMATURA LASTRE 57

CONTROLLO STRUMENTALE 57

CONTROLLO VISIVO (ISPEZIONE) 57

C3. - STAMPA 60

PREMESSA 603.0 - Riferimenti 603.1- Parametri di controllo e funzioni per l’analisi dei dati 613.2 - Classificazione delle carte 643.3 Valori Colorimetrici dei pieni e tolleranze 683.3.0- Valori colorimetrici di riferimento 68

3.3.1 - Come si procede per una corretta regolazione del colore (calibrazione e produzione) 70

Inchiostri di stampa - Valori colorimetrici CIELAB - Uso del densitometro 70

3.3.2- Tolleranze colorimetriche 71

3.4 - Valori tonali e tolleranze 713.4.0 - Valori di riferimento TVI (aumento di punto, Dot Gain). 71

3.4.1 - Tolleranze tonali 73

2016 - rev. 3 TAGA DOCUMENTITAGA.DOC.01 – LINEE GUIDA PROCESSO OFFSET pag 3 di 112.

3.5 - Registro 743.5.1 - Registro di immagine - Criteri per la valutazione del registro di immagine 74

3.5.2 - Registro di posizione 74

3.5.3 - Tolleranze di piegatura in rotativa a bobina 75

3.6 - Altre caratteristiche del prodotto stampato 753.6.0 - Tolleranze per colori speciali 75

3.7 - Controlli e apprezzamento visivo del prodotto stampato 763.8 - Variabilità della stampa durante la tiratura 77

C4. - SINTESI DEI PRINCIPALI PROCESSI DI LEGATORIA 79

TAGLIO LINEARE 79Definizione 79

Standard di lavorazione 79

Raccomandazioni 79

PIEGATURA 79Definizione 79

Standard di lavorazione 80

Scarti di produzione 80

Raccomandazioni 80

RACCOLTA 80Definizione 80

Raccomandazioni 81

Linea di confezionamento automatico con legatura a punto metallico (Opuscoli) 81

Definizione 81

Raccomandazioni 81

Linea di confezionamento automatico con legatura a colla per libri con copertina flessibile (brossuratrice) 82

Definizione 82

Raccomandazioni 82

LINEA DI CONFEZIONAMENTO AUTOMATICO PER LIBRI CON COPERTINA RIGIDA 83Definizione 83

Raccomandazioni 84

LEGATURA A SPIRALE 85Definizione 85

Raccomandazioni 85

D. - CONTROLLO QUALITÀ, PARAMERI PER LE LAVORAZIONI GRAFICHE 86

PREMESSA 86

D.1 - PARAMETRI DENSITOMETRICI 86DENSITÀ OTTICA 86

VALORE TONALE 88

AUMENTO O RIDUZIONE DI PUNTO, DOT GAIN O DOT LOSS 90

2016 - rev. 3 TAGA DOCUMENTITAGA.DOC.01 – LINEE GUIDA PROCESSO OFFSET pag 4 di 112.

RIFIUTO COLORE (INK TRAPPING) 91

CONTRASTO DI STAMPA K% 91

SLUR, SBAVEGGIO, DOPPIEGGIO, SDOPPIAMENTO 91

ERRORE DI TINTA, HUE ERROR 93

GRAYNESS, GRIGIORE 93NOTE INTRODUTTIVE AI PARAMETRI COLORIMETRICI 94

D.2 - PARAMETRI COLORIMETRICI 95

SISTEMA CIELAB (CIEL*A*B*) 95

SISTEMA CIELCH (CIEL*C*H) 96Deriva dal sistema CIELAB. 96DIFFERENZA DI COLORE delta E* (∆E*) 97

E.1 - APPENDICE 1 99

VALUTAZIONE VISIVA DELLA QUALITÀ 99

F.1 - APPENDICE 2 103

PARAMETRI DI CONTROLLO PER LE CARTE E I CARTONI 103

G.1 - ALLEGATO IMPOSIZIONE 104

SCHEMI DI IMPOSIZIONE 104Lavoro piatto 104Punto metallico (o a sella) 105Brossura 105Va e vieni 107Taglia e fascicola 107Dalla pagina alla forma (in stampa) 108I segni sull’imposizione 109

I marchi citati nel documento sono registrate dalle rispettive aziende, dalle associazioni tecniche e dagli enti normativi.

2016 - rev. 3 TAGA DOCUMENTITAGA.DOC.01 – LINEE GUIDA PROCESSO OFFSET pag 5 di 112.

0. INTRODUZIONE

Scopi del documento

Questo documento descrive le linee guida per le lavorazioni grafiche che utilizzano il procedimento offset. Esso costituisce un aggiornamento della revisione 2 dell’edizione del 2003 con le osservazioni, i commenti e i suggerimenti raccolti nel corso della sua applicazione pratica, integrati dalle indicazioni delle norme ISO di settore e dalle raccomandazioni di altre fonti tecniche attualmente in uso (es. Pro-cess Standard Offset - PSO (Prozess Standard Offset di bvdm), GRACoL di IDEAlliance, documenti SWOP e ANSI)

Il documento identifica e descrive: ● il flusso di lavoro normalmente utilizzato per le lavorazioni considerate; ● i parametri qualitativi che caratterizzano i prodotti;● le metodologie e gli strumenti per la loro misurazione;● i valori standard e le tolleranze previste in ambito nazionale e internazionale.

Ciò contribuisce alla normalizzazione dei processi e quindi permette lo scambio sicuro di dati e di ma-teriali tra diversi operatori nel rispetto dei livelli qualitativi concordati al momento della progettazione del prodotto.

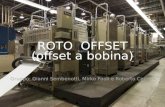

Procedimenti interessati Sono interessati i procedimenti offset da foglio e da bobina con lavorazioni a 4 colori, retina-tura convenzionale a lineatura media utilizzando carte e inchiostri definiti. Solo per analogia e con apposite operazioni di adeguamento, gli stessi principi possono essere applicati a proces-si a più colori e a diverse tecnologie di retinatura. È opportuno sottolineare che nella stampa convenzionale, allo scopo di garantire l’ottenimento dei risultati voluti, si richiede che vengano rispettate alcune condizioni di lavoro che possono risultare meno stringenti se riferite a altri sistemi di output diretti, come ad esempio la stampa digitale, che presentano un grado di flessibilità indubbiamente maggiore:

1. la stampa deve poter essere impostata con modalità prettamente industriali. Le fasi a monte devono pertanto risultare del tutto affidabili e fornire forme di stampa, prove con-trattuali (e ciano) validate e ripetibili che non lascino spazio a incertezze. Quando si è in macchina i costi di avviamento, supporti e inchiostri utilizzati, non sono recuperabili se si devono effettuare modifiche e aggiustamenti. Il problema è tanto maggiore quanto più si riducono le tirature;

2. Si devono poter utilizzare prove colore di riferimento contrattuali per rendere visibile e concretamente apprezzabile un risultato che altrimenti è puramente virtuale (salvo soft proofing concordato e affidabile);

3. Se tra le parti si conviene di lavorare senza prove di riferimento si deve accettare che il risultato venga definito in modo strumentale. Lo stampatore garantisce che i valori chiave (aim values) delle scale di controllo stampate siano corrispondenti a quelli dei dati di caratterizzazione usati per generare il profilo, con le tolleranze di deviazione e la variabilità di tiratura definite dalle norme (o concordate) e il Cliente deve essere disposto a accettare il risultato ottenuto;

4. Nel caso di trasformazione dei file (repurposing o altro metodo) si deve verificare che il risultato ottenibile sia accettato a priori dal Cliente soprattutto nel caso abbia visionato prove intermedie eseguite per condizioni di output sostanzialmente differenti rispetto a quelle reali;

5. Le caratteristiche tecniche dei sistemi di stampa devono essere definite con accuratezza e mantenute nel tempo con le tolleranze stabilite per i prodotti che si intende realizzare.

2016 - rev. 3 TAGA DOCUMENTITAGA.DOC.01 – LINEE GUIDA PROCESSO OFFSET pag 6 di 112.

In particolare si devono garantire, in fase di scelta e installazione delle macchine, la uni-formità sull’intera superficie stampata e la ripetibilità dei risultati, caratteristiche queste direttamente legate alla qualità strutturale delle attrezzature ed ai sistemi di regolazione e controllo disponibili oltre che alla costanza delle caratteristiche dei materiali usati.

ApproccioIl documento si propone di affrontare tutto il processo industriale di produzione partendo dalla proget-tazione grafica, per poi soffermarsi sulle metodologie di manutenzione/calibrazione e giungere infine al controllo delle lavorazioni durante la realizzazione del prodotto. Ciò consente di recuperare un’idea complessiva e non frammentata dell’intero processo, con una visione d’insieme che permetta di orien-tarsi in forma ottimale, anche nel caso di dover affrontare eventuali criticità.Proviamo a considerare ora il punto di vista del cliente: le norme ISO della serie 12647 si riferiscono all’insieme delle lavorazioni grafiche: offset, rotocalco, flessografia, serigrafia, eccetera. Esse sono oggetto di continui aggiornamenti per adeguarle alle differenti condizioni del mercato provocate dall’in-troduzione di nuove tecnologie che modificano sia le modalità operative dei vari processi sia le carat-teristiche dei prodotti richiesti dal mercato stesso. In questo contesto la eventualità di trovare punti di contatto e di unificazione tra i diversi processi è sempre più evidente. Il principio della gestione del co-lore attraverso le fasi della caratterizzazione dei sistemi di output per la creazione dei profili da usare nella preparazione del materiale di prestampa (creazione grafica, gestione testi/immagini, formatura, prove colore) è sicuramente comune a tutti i processi e segue procedure del tutto simili. Da tempo inoltre, e particolarmente nel settore del packaging, procedimenti di stampa differenti ven-gono usati contemporaneamente per ottenere il prodotto finale nelle sue varie forme. Pertanto può apparire anacronistico l’uso di valori di riferimento e criteri di valutazione differenti, quando l’utente finale giudica il prodotto stampato in base a quello che rileva visivamente, indipendentemente dalla tecnologia impiegata e dal tipo di prodotto, si tratti di scatole di pasta o di preziosi astucci con prodotti di cosmesi disposti in uno scaffale, delle sovraccoperte di una collana di volumi d’arte oppure della sequenza delle segnature che compongono un catalogo.Ora trovare una soluzione di sintesi per tale aspetto, tanto più vicino all’accettazione del prodotto ed alla sua vendita con successo, che ne determini un giudizio in qualche modo attendibile e lasciando i numeri a regolare invece i processi, è quanto da più parti si sente esprimere come esigenza principale nel mondo che commercializza stampati.

Il documento nella sua forma attuale non è ancora in grado di fornire risposte in tal senso: certamente però si pone in un’ot-tica meno restrittiva e rigida nello sperimentare e suggerire possibili punti di congiunzione tra tematiche specificatamente tecniche e di apprezzamento visivo del risulto.

2016 - rev. 3 TAGA DOCUMENTITAGA.DOC.01 – LINEE GUIDA PROCESSO OFFSET pag 7 di 112.

Documenti e norme di riferimentoPer qualsiasi approfondimento sulle indicazioni fornite si consiglia di consultare i documenti originali.

ISO 12647-2:2013

Graphic technology - Process control for the manifacture of half-tone colour separation, proof and prints

Parte 1: Parameters and measurements methodsParte 2: Offset lithographic processes

ISO 2846-1 Graphic technology - Colour and transparency of printing ink sets for four-colour printingPart 1: Sheet-fed and heat-set web offset lithographic printing

ISO 12636 Graphic technology - Blankets for offset printing

ISO 3664 Photography - Illumination conditions for viewing colour transparencies and their reproductions

ISO 13655 Graphic technology - Spectral measurement and colorimetric computation for graphic arts images

ISO 13656 Graphic technology - Application of reflection densitometry and colorimetry to process control or evaluation of prints and proofs

ISO 15930 Graphic technology - Prepress digital data exchange using PDF

BVD/FOGRA Praxis Report 44: The UGRA/FOGRA PostScript Control Strip

BVD/FOGRA Specifications for Offset Colour Separation and Proofing

BVD/FOGRA Praxis Report Nr. 30 - Standardisation of Offset Printing

bvdm Print Media Standard

SWOP Specifications Web Offset Publications

CIE 17.4 (1987) International lighting vocabulary

ISO 5Photography - Density measurements Part 1: Terms, symbols and notations Part 3: Spectral conditions Part 4: Geometric conditions

IDEAlliance GRACoL G7 General Requirements for Applications in Commercial Offset Lithography

ISO/TR 19300:2015 Graphic technology -- Guidelines for the use of standards for print media production

ISO 12646:2015 Graphic technology -- Displays for colour proofing – Characteristics

ISO 14861:2015 Graphic technology -- Requirements for colour soft proofing systems

2016 - rev. 3 TAGA DOCUMENTITAGA.DOC.01 – LINEE GUIDA PROCESSO OFFSET pag 8 di 112.

Flusso generale delle lavorazioni offsetLo schema rappresenta la sequenza delle operazioni effettuate per la produzione di prodotti grafici con il procedimento offset, dalla elaborazione dell’idea del Cliente per l’impostazione e creazione del progetto, alle lavorazioni di prestampa fino alla realizzazione stampata e confezionata del prodotto finito.

Tavola FLUSSO PRODUTTIVO delle lavorazioni litografiche

NOTA 1 Esempio: Risoluzione (resolution, resolving power) = risolvenza.

Rev.3 – Maggio’11 BOZZA4 TAGA DOCUMENTI

TAGA. DOC.01 – LINEE GUIDA PROCESSO OFFSET pag. 1 di 5

NOTA: trovato l’accordo sui contenuti potrebbe essere utile trovare una forma grafica che faciliti la lettura del flussogramma

LE SCRITTE IN BLU SONO LE IMPLEMENTAZIONI PROPOSTE DAL COMITATO DEL POST-PRESS

Flusso generale delle lavorazioni offset

Lo schema rappresenta la sequenza delle operazioni effettuate per la produzione di prodotti grafici con il procedimento offset, dalla elaborazione dell’idea del Cliente per l’impostazione e creazione del progetto, alle lavorazioni di prestampa fino alla realizzazione stampata e confezionata del prodotto finito.

Tavola 1: Flusso generale delle lavorazioni litografiche

N FASE DESCRIZIONE RIFERIMENTI

1

FASE CREATIVA - PROGETTAZIONE

GRAFICA

PR

OG

ET

TA

ZIO

NE

L’idea viene concretizzata nel progetto grafico e corredata del materiale iconografico, dei testi e di un modellino esecutivo discusso ed approvato dal Cliente. Si verifica la realizzabilità del progetto considerando anche le esigenze di stampa e allestimento

ISO 12647-7/8 TAGA DOC.17 TAGA DOC.13 TAGA.DOC.10

2 ACQUISIZIONE

IMMAGINI DIGITALI Si producono file RGB

3 TRATTAMENTO DELLE

IMMAGINI

PR

ES

TA

MP

A

Si assegna un profilo, se manca, e si definisce la *risoluzione dei file in funzione delle dimensioni edella lineatura del prodotto finito. Si verificano le caratteristiche cromatiche e tonali del materiale iconografico effettuando eventuali interventi correttivi

4

CONVERSIONE E OTTIMIZZAZIONE IN FUNZIONE DELLE

CONDIZIONI DI STAMPA

CASO 4.1 Si effettua la conversione da RGB a CMYK utilizzando il profilo di output relativo alle condizioni del sistema di stampa previsto (carta, inchiostro, lastre, macchina, ecc.).

ISO 12647-2 TAGA DOC.05 TAGA DOC.13

CASO 4.2 Nel caso non si conosca il profilo di output, cioè le condizioni di stampa, si utilizza un profilo standard (ECI-ICC) indicandone/registrandone il nome nel file.

Accordo tra le parti

CASO 4.3 Si effettuano le lavorazioni ma si mantiene il formato RBG. Nel file si include anche il profilo di input, (che descrive le condizioni di acquisizione), oltre a quello di output ed all’intento di rendering previsto.

ISO 12647-2

5 LAY OUT DI PAGINA

Si impostano e realizzano le pagine completandole di grafismi, logo, testi, ecc., seguendo le indicazioni del materiale esecutivo e delle raccomandazioni progettuali di allestimento.

TAGA.DOC.10

TAGA.DOC.16

6 CONTROLLO ARTWORK

Si verifica il risultato a monitor oppure utilizzando bozze di controllo

TAGA.DOC.05

7 FILE COMPLETO Si genera un file completo di tutti gli elementi e con le caratteristiche finali per la stampa

TAGA.DOC.11

2016 - rev. 3 TAGA DOCUMENTITAGA.DOC.01 – LINEE GUIDA PROCESSO OFFSET pag 9 di 112.

Rev.3 – Maggio’11 BOZZA4 TAGA DOCUMENTI

TAGA. DOC.01 – LINEE GUIDA PROCESSO OFFSET pag. 2 di 5

8 PROVE COLORE

CASO 8.1 Si eseguono prove digitali che simulano le caratteristiche della stampa finale prevista, utilizzando lo stesso profilo della conversione ed il file preparato al punto 7. Nel caso previsto al punto 4.2, si esegue la prova utilizzando lo stesso profilo standard con cui è stata eseguita la conversione

NOTA: eseguire le prove esclusivamente con lo stesso profilo utilizzato nelle lavorazioni

TAGA.DOC.05

CASO 8.2 Non sono richieste prove di riferimento. Si accetta un risultato virtuale e che la stampa venga regolata strumentalmente

Accordo tra le parti

9 APPROVAZIONE DEL CLIENTE

Analisi e approvazione delle prove da parte del Cliente (escluso CASO 8.2). Se vengono richieste correzioni, e a seconda della loro entità, si possono effettuare nuove prove che una volta ottenuta l’approvazione del Cliente rappresentano (confermano) anche il file da passare in stampa.

ISO 12647-2

10

MATERIALE DEFINITIVO PRONTO

PER LA STAMPA

Si controlla e prepara il materiale “pronto per la stampa” completo di tutti gli elementi necessari per il trasferimento dei file e dei dati tra Prestampa e Stampa comprese le prove contrattuali

ISO 12647-2

11 CONTROLLI DI

CONFORMITA’ E COMPLETAMENTI

ST

AM

PA

CASO 11.1 Si effettua il controllo di accettazione del materiale. Se necessario si effettuano ulteriori lavorazioni di completamento concordando gli eventuali costi e cambi della programmazione.

CASO 11.2 nel caso si decida di procedere con materiale non conforme lo si avvia alla stampa assistita dal Cliente o da chi lo rappresenta

Accordo tra le parti

12 IMPOSITION E VISTO

CIANO

Eseguita l’imposition si producono e si controllano le ciano (hardcopy o a monitor) sottoponendole al visto del Cliente.

ISO 12647-2 TAGA DOC.07

13 FORMATURA

Si producono quindi lastre con le curve tonali (TVI) identificate per le condizioni di stampa relative ai profili di output da rispettare (punto 4) oppure secondo quanto stabilito in fase di normalizzazione (punto 11)

TAGA DOC.07

14

PREPARAZIONE VISTO SI STAMPI

GRAFICO E QUALITATIVO

CASO 14.1 Si effettuano le regolazioni necessarie per ottenere un risultato che rispetti parametri grafici e qualitativi rappresentati dalle prove di riferimento (ciano e prove contrattuali). Il “visto si stampi” costituisce il testimone (vistato e datato) per l’intera tiratura .

ISO 12647-2 TAGA DOC.04

CASO 14.2 La regolazione della stampa è di tipo assistito o strumentale senza un riferimento obiettivo

Accordo tra le parti

15 TIRATURA

Si produce la quantità di fogli o segnature stabiliti nell’ordine di lavoro e se ne garantisce la qualità e la quantità entro i limiti di tolleranza stabiliti o concordati secondo le tolleranze di lavorazione delle fasi previste in post-press e secondo le specifiche per la fornitura di stampati in allestimento

ISO 12647-2 TAGA.DOC.10 TAGA.DOC.16

2016 - rev. 3 TAGA DOCUMENTITAGA.DOC.01 – LINEE GUIDA PROCESSO OFFSET pag 10 di 112.

NOTA 2 Tutto il materiale, prove, fogli “visto si stampi”, facsimili, ecc., approvati dai clienti o dai responsabili delle lavorazioni, devono essere convalidati con firma e data e conservati in cartella o in una posizione definita dell’archivio per qualsiasi necessità di ristampa, verifica, riscontro o contestazione (vedi Usi e Consuetudini).

NOTA 3 Accordo tra le parti si intende qualsiasi decisione venga presa per avviare alla macchina un materiale, non normalizzato, di preparazione che richieda ulteriore attenzione, sorveglianza o presa di decisione nella fase della stampa.

Nello schema si rilevano quattro settori principali, progettazione, prestampa, stampa, allestimento, che in molti casi identificano anche l’attività che vengono svolte da Aziende differenti. Bisogna però rilevare che, ancor più che nel passato, le tecnologie attuali impongono di considerare l’attività grafica nella sua interezza, dato che per operare efficacemente in ciascuna fase, bisogna conoscere e utiliz-zare i dati ricavati dalle fasi precedenti e successive. Pertanto la fase di prestampa e prove colore può, ad esempio, essere eseguita solo conoscendo le condizioni di stampa così come la fase di progettazione non può prescindere dalla conoscenza del tipo di supporto, di macchina, inchiostri, sistema di allestimento ecc.. Ignorare questa interdipendenza, a meno che non si tratti di una decisione presa coscientemente, non è solo indice di insufficiente professionalità ma anche fattore di confusione e incertezza che incide negativamente sui costi e tempi di produzione e quindi sulla possibilità di competere con successo su un mercato fortemente condizionato dalla globalizzazione. Nella Tavola FLUSSO PRODUTTIVO (pagine precedenti), vengono indicati i riferimenti di norma e i documenti che trattano l’argomento considerato.

2016 - rev. 3 TAGA DOCUMENTITAGA.DOC.01 – LINEE GUIDA PROCESSO OFFSET pag 11 di 112.

GLOSSARIO - TERMINOLOGIA - ACRONIMI

Abbondanza (di rifilo) Eccedenza di grafismo rispetto ai segni di rifilo, generalmente non inferiore ai 3 mm, tale da consentire il rifilo di taglio “al vivo” dello stesso.

Allestimento Fasi attraverso le quali il semilavorato proveniente dalla stampa viene terminato nelle dimensioni, forma ed aspetto predefinito. Esso si divide in cartotecnica, legatoria e la parte di confezione finale.

Assorbenza Capacità di un supporto cartaceo di assorbire un liquido.

Bianco (grado di)(brightness):

Esprime la porzione di luce blu (457 nm) riflessa dalla superficie della carta in condizioni definite (ISO 2470 Illuminante C) e viene percepita come effetto di chia-rezza, bianchezza collegata alla presenza di sostanze fluorescenti, azzurranti che riflettono nella zona dei blu.

Bianca Lato del foglio di stampa contenente la pagina con numerazione più bassa (ove sia presente).

Bianchezza (whiteness) Definisce la sensazione di bianchezza della carta e dei supporti in genere all’os-servazione umana. Si misura rilevandone il colore superficiale per mezzo di un colorimetro (ISO 11475 D65/10°).

Calibro (caliper) Spessore del supporto secondo Tappi T411.

Carattere (Font) Identifica una serie di caratteri tipografici aventi una comune caratteristica stilistica I font sono dei file codificati mediante un formato.

Cartotecnica Allestimento di stampati extralibrari come: packaging, cartelli espositori, rubriche, scatole, buste, shopper, etichette, ecc.

Ciano (Blueprint) È una stampa a colori su carta leggera per il controllo della completezza e corret-tezza grafica e posizione di tutti gli elementi dell’impianto (non è una prova colore).

Cliente finale, Committente (Consumer Product Company)

Azienda che richiede un prodotto stampato, ne definisce le caratteristiche e ne ordina l’esecuzione.

Colore fuori scalaColore di rinforzo Colore al campioneSpot color

Colore utilizzato in sostituzione o come rinforzo ai colori di quadricromia quando la costanza cromatica di un colore è importante e critico per il prodotto finito oppure quando l’estensione dell’area coperta e dei grafismi riprodotti consiglia l’impiego di un singolo inchiostro.NOTA Quando è associato all’identità di un’Azienda viene anche chiamato brand color.

Creativo (Design firm) Azienda, persona, che crea il progetto esecutivo.

Curvatura (Ondulazione) Deformazione della carta o del cartone causata da tensione disuniforme delle due superfici. Il fenomeno è collegato alle condizioni di umidità relativa.

File digitale Contenitore di informazioni digitali.

Finissaggio È la parte finale dell’allestimento: l’inscatolamento, la palletizzazione, ecc.

2016 - rev. 3 TAGA DOCUMENTITAGA.DOC.01 – LINEE GUIDA PROCESSO OFFSET pag 12 di 112.

Grado di liscio Si intende la rugosità superficiale di un supporto, quindi ampiezza e profondità del-le asperità superficiali. Il grado di liscio si determina con il metodo Bekk (per flusso d’aria) e può influenzare la copertura del supporto da parte del film d’inchiostro. Con supporti molto rugosi è indispensabile utilizzare alte cariche d’inchiostro per coprire gli avvallamenti più profondi

ISO Organizzazione internazionale che studia definisce standard di processo (Orga-nizzazione Internazionale per la Standardizzazione - International Organitation for Standardization).

Legatoria Allestimento di stampati librari e simili: libri, opuscoli, riviste, depliants, cataloghi, ecc.

Libro Prodotto stampato composto da interno e copertina unite tra loro da colla (brossu-ra e/o cartonato).

Opuscolo Prodotto stampato e allestitito con cucitura a punto metallico, termoplastici o similari.

Printer (Stampatore) Azienda di stampa e finissaggio che provvede ad eseguire (o a far eseguire) le for-me di stampa e ad effettuare la produzione secondo quanto stabilito con il cliente

Profilo colore File contenente informazioni utili ad identificare lo spazio colore di riferimento.

Packaging Operazioni attinenti alle tecnologie di produzione di imballi rigidi o flessibili. Alle volte identifica il prodotto stesso.

Marezzatura (Mottle) Mancanza di uniformità di un pieno di colore stampato. Si usa anche il termine “buccia d’arancio” che è la variazione topografica superficiale con periodo di 0,1-1 mm, nelle vernici o negli inchiostri depositati con un certo spessore. Il mottle ha periodo simile ma si evidenzia anche sui retinati.

Piegatura Operazione che trasforma i fogli stesi in fogli piegati o in segnature.

Prestampa (Prepress) L’area di prestampa comprende tutte quelle operazioni che portano alla realizza-zione della forma di stampa. Comprende anche le prove colore (contrattuali).

Prova concettuale Stampa tipicamente digitale laser, che simula la stampa finale ma con tolleranze approssimative tali da non poter essere usata come riferimento.

Ricampionamento Ricampionamento delle immagini. Tecnica informatica applicabile ai file raster fina-lizzata a ridurre o aumentare la risoluzione.

Prova contrattuale Prova profilata, cioè eseguita con le caratteristiche del processo o sul supporto previsto per la stampa finale. Utilizzata per le verifiche e l’approvazione del prodot-to da parte del cliente e accettata dallo stampatore (printer) che ne garantisce la copiatura in macchina. Deve contenere una scala di controllo per le misurazioni.

Squadra È il lato del foglio di stampa, che con il lato pinza forma un angolo di 90° e che viene utilizzato dal registro laterale della macchina da stampa; esso servirà come riferimento per tutte le successive lavorazioni di allestimento.

2016 - rev. 3 TAGA DOCUMENTITAGA.DOC.01 – LINEE GUIDA PROCESSO OFFSET pag 13 di 112.

Taglio di rifilo Operazione di taglio per ottenere il formato finito del prodotto stampato.

Tensione superficiale È la proprietà di una superficie solida di lasciarsi bagnare da un liquido. La tensio-ne superficiale rappresenta l’energia libera superficiale di un solido rispetto ad un liquido. In pratica la bagnabilità di un solido è misurata dal valore della sua tensio-ne superficiale espressa in dyne/cm. Essa è in relazione con l’angolo di contatto che si crea tra una goccia di liquido ed un solido.

TAC TAC (Total Area Coverage)Indica la percentuale di sovrapposizione massima degli inchiostri.

UV (area UV) Parte dello spettro elettromagnetico non visibile al di sotto indicativamente dei 380 nm, la definizione ISO per UV indica da 400 a 100nm.

Valori tonali Sono i valori retinati espressi generalmente come percentuale di punto (30%, 50%, 100%, ecc.) che rappresentano le varie coperture superficiali del grafismo.

VOC Volatile Organic Compound: indica le sostanze organiche volatili emesse nell’ambiente in presenza e con l’impiego dei solventi.

Volta Facciata del foglio stampa nel retro della bianca.

2016 - rev. 3 TAGA DOCUMENTITAGA.DOC.01 – LINEE GUIDA PROCESSO OFFSET pag 14 di 112.

A. INDICAZIONI PER LA PROGETTAZIONE GRAFICA

Il ruolo della progettazioneIl progetto grafico ha come finalità fondamentale quella di definire come un messaggio visivo andrà a rivestire e verrà per tanto veicolato da un prodotto industriale o artigianale stampato. Il contenuto della comunicazione viene elaborato e proposto sotto forma di stampato ma anche di prodotto multimediale o web. Nel progetto la componente intrinseca (l’informazione, o i contenuti della comunicazione) con-diziona quella formale (componente estrinseca) nel senso che, a seconda della qualità e quantità dei messaggi da comunicare, il prodotto grafico che ne deriverà sarà diverso. In sintesi, la progettazione grafica deve rispondere in modo corretto e completo a questi punti:

● cosa comunicare;● a chi comunicare;● dove e come comunicare; ● quanto deve durare.

Il progetto grafico sottende l’utilizzo adeguato ed appropriato dei mezzi tecnici di produzione, affinché l’informazione diffusa divenga messaggio organizzato, indipendentemente dal fatto che sia prodotto in piccola o grande serie, con l’utilizzo dei sistemi più diversificati, nel rispetto dei tempi prefissati.

Confrontarsi per non scontrarsiQualsiasi stampato è progettato per essere prodotto attraverso un processo industriale; fatte salve le eccezioni come le pagine web e particolari prodotti artistici, che comunque debbono anche loro sot-tostare a requisiti tecnici, la sua produzione è di serie, con l’obiettivo che ogni esemplare sia uguale al precedente e al successivo. Ad onore del vero, nel caso si sfruttino le potenzialità messe a dispo-sizione dai processi di stampa digitali, il contenuto grafico di ogni esemplare riprodotto può contenere elementi variabili (stampa con dati variabili - VDP). Ma in un’ottica di ottenere la qualità massima possibile dal punto di vista della comunicazione, il pro-gettista non può prescindere da un rapporto di stretta collaborazione sia con il cliente e con il service di prestampa o stampa che gestirà il processo produttivo. Da quest’ultimo deve trarre tutte le informa-zioni tecniche utili alla definizione del progetto grafico in termini di:

● Scelta del supporto in funzione del processo di stampa;● Scelta della grafica in funzione della stampabilità del supporto (capacità di riproduzione

di dettagli fini, uniformità nei fondi, ripetibilità degli stessi rispetto alla caduta pagine in macchina da stampa);

● Scelta della gamma cromatica in relazione alla tecnologia di stampa e alla disponibilità delle serie di inchiostri (quadricromia classica, colori spot, esacromia, HiFi color);

● Uso e resa qualitativa di lavorazioni di nobilitazione del supporto in funzione del proces-so tecnico scelto (varie tipologie di verniciatura offset o serigrafica, termo rilievo, oro a caldo).

Solo in questo modo l’intenzionalità del progettista grafico, ovvero la volontà di creare un prodotto che abbia un valore estetico tale da farlo apparire originale, diverso da altri prodotti analoghi, nel rispetto dei criteri della leggibilità e della qualità, verrà raggiunta e remunerata senza dar adito a inutili conte-stazioni e contenziosi.Quella che segue è una tabella con alcune raccomandazioni generali che pongono l’accento su quan-to detto sopra coniugando l’aspetto estetico con l’esigenza tecnica, per garantire di minimizzare lo scarto tra l’idea progettuale e il prodotto finito. Evidentemente non è da considerare come check list esautiva per la verifica del progetto grafico.Si raccomanda in ogni caso di contattare sempre l’azienda di produzione per risolvere even-tuali dubbi in fase di progettazione, che riguardino la capacità qualitativa e l’industrializzazione del prodotto. Consultare i tecnici per ottenere specifiche.

2016 - rev. 3 TAGA DOCUMENTITAGA.DOC.01 – LINEE GUIDA PROCESSO OFFSET pag 15 di 112.

Raccomandazioni per una corretta progettazione

Caratteri di corpo piccolo (specie se con grazie), cornici e filetti devono essere previsti se possibile in un solo colore, per evitare fuori registro visibili.

TRATTI FINI

Indicare le condizioni di stampa e/o dichiarare la colorimetria prevista attraverso un pro-filo colore (da incorporare nel file) oppure attraverso il campo output intent nel file PDF.

IMMAGINI A COLORI

Acquisire e ricampionare le immagni in funzione dell’ouput finale previsto (stampa tradi-zionale, digitale). Non conoscendo la destinazione, lasciare la risoluzione massima (vedi capitolo risoluzione più avanti).

RISOLUZIONE

Sono da prevedere in funzione della precisione cromatica e di allestimento del processo tecnico impiegato.

GRAFISMI PASSANTI(PENDENT)

Il fondo colorato comune a più pagine è preferibile ad uno o due colori per motivi di uni-formità (colore fuori scala ad esempio Pantone®, se consentito).

COLORE RIPETITIVO

I grafismi devono essere posizionati almeno 3mm all’interno dai bordi di taglio o di piega (eccetto smarginature volute).

LAYOUT

Di taglio/piega (in funzione del tipo di prodotto): sempre presenti (a meno di disposizioni da parte della prestampa) e posizionati almeno 3mm all’esterno del formato finito.

SEGNI E CROCINI

Grafismi che smarginano almeno 3 mm su tutti i lati che subiranno il rifilo.ABBONDANZA

Assicurarsi che il formato pagina sia corretto. Nel caso di sagome fustellate farsi fornire il tracciato fustella dall’utilizzatore.

DIMENSIONI

Le zone per incollature (“glue flaps”) devono essere prive di inchiostro, vernice o altro trattamento superficiale (es. plastificazione) - (vedere box “COLLE” nel TAGA.DOC.10).

RISERVE

Nel caso ad esempio di stampa a caldo o sovrastampe in serigrafia, evitare tratti fini e filetti inferiori a 0,3/0,5mm o corpi di caratteri troppo piccoli, specialmente con grazie, perché irriproducibili. Consultare i tecnici per ottenere specifiche.

PROCEDIMENTI SPECIALI

Nella progettazione di oggetti che ospiteranno dati variabili (VDP), in prodotti ibridi off-set/digitale, soprattutto nei campi testuali, verificare ingombri massimi e minini ed effetti sull’impaginazione.

INGOMBRI MASSIMI

Evitare fondi pieni troppo estesi, perché possono causare grinze o bolle del nastro. Ve-rificare di aver inserito tutti i riferimenti necessari - (vedere box “STAMPA A CALDO” nel TAGA.DOC.10).

STAMPA A CALDO

Considerare con attenzione le fasi di legatoria o cartotecnica, le loro esigenze tecniche e gli effetti sul prodotto finale - (vedere box “RACCOMANDAZIONI IN TUTTE LE FASI DI LA-VORAZIONE” nel TAGA.DOC.10).

ALLESTIMENTO FINISHING

Il documento deve essere unico e riportare chiaramente il nome o il codice del lavoro, anche fisicamente sui supporti registrati.

IDENTIFICAZIONE

Il flusso di lavoro e l’output della progettazione grafica

Dato che gli strumenti tecnici utilizzati nella progettazione grafica coincidono in buona parte con quelli usati nella prestampa, capita frequentemente che al grafico sia commissionato di occuparsi della preparazione del file per la stampa incorporando di fatto le due funzioni. In questo caso la richiesta è quella di fornire file “pronti” che potranno essere direttamente inviati alla fase di verifica e impositioning per la generazione della forma di stampa. Nel caso di lavori dove sono richiesti interventi di competen-

2016 - rev. 3 TAGA DOCUMENTITAGA.DOC.01 – LINEE GUIDA PROCESSO OFFSET pag 16 di 112.

ze specialistiche di prestampa, quali ad esempio la correzione cromatica, l’impaginazione complessa (come nei prodotti paraeditoriali), la gestione della separazione cromatica con colori spot, la gestione avanzata del trapping degli oggetti, la progettazione fornisce gli elementi che saranno ripresi dalla pre-stampa, che completerà le lavorazioni tecniche sugli oggetti dell’impaginazione e finalizzerà il lavoro fino all’ottenimento dei file pronto per la stampa.

Gli output della progettazione grafica

OUTPUT: file PDF pronto per la stampa realizzato secondo le specifiche fornite dallo stampatore o secondo standard di riferimento, informazioni tecniche. Prova colore o bozza colore.

La progettazione grafica gestisce la realizzazione degli oggetti, il trattamento tecnico degli stessi in funzione dell’output e dell’impaginazione.

FLUSSI DI LAVORO COMPLETI (file pronto per la stampa o per la fase di verifica e imposition)

OUPUT: file “aperto” su applicativo di impaginazione, immagini digitali e grafica collegata, font impiegate, informazioni tecniche.

La progettazione grafica fornisce alla prestampa gli oggetti grafici singoli o parzialmente impaginati e il layout di impaginazione.

FLUSSI DI LAVORO CON FILE DA COMPLETARE IN PRESTAMPA

Gli strumenti della progettazione graficaGli strumenti analogici di progettazione hanno lasciato il passo a quelli digitali, basati sull’impiego di applicativi software de-dicati, e di personal computer corredati da dispositivi per la visualizzazione ossia monitor e stampanti nelle varie declinazioni tecnologiche.Gli applicativi disponibili sono in grado di definire con la massima flessibilità tutti gli elementi necessari alla gestione e alla produzione esecutiva di un file adatto alla realizzazione tecnica dell’oggetto grafico progettato. Il layout prodotto dall’elaborazione digitale sottoposto all’approvazione del committente dovrà corrispondere il più possibile fedelmente al prodotto finale stampato sia come qualità cromatica che come impostazione dell’impaginazione e di tutti gli elementi utili alla comunicazione visiva del messaggio. È fondamentale specificare con il cliente, presentando una prova del progetto, se questa è da considerare affidabile dal punto di vista cromatico (prova colore corredata dalle informazioni relative alla verifica e all’intento di output) o se si tratta di una semplice bozza colore.A partire da questa affermazione, chi si occupa della progettazione dovrebbe prestare molta cura nello scegliere e mantene-re efficiente, non solo il parco software impiegato nella creatività, ma anche gli strumenti hardware destinati alla visualizza-zione dei risultati (monitor e stampanti - vedi sezione dedicata alla visualizzazione e alla calibrazione dispositivi a pag 27).

Il formato pagina e la forma di stampaIl primo elemento che identifica uno stampato è il formato ed è definibile da tutti i programmi grafici.Il formato del documento è fondamentale in quanto attorno ad esso si creano le geometrie di pagina del PDF che definiscono il formato di taglio (trim box), quello per le abbondanze (bleed box), il formato carta della pagina (media box), e quello di visualizzazione a monitor (crop box).Sono quindi profondamente errati, per esempio, i biglietti da visita disegnati in un A4, anche se attorno sono stati disegnati i segni di taglio, così come i formati aperti che debbono essere realizzati con le pagine affiancate.Sia i primi che le seconde non sono gestibili dai programmi di imposizione che servono alla realizza-zione della forma di stampa.Anche i margini hanno un ruolo e, quando sono ben impostati, consentono di sfogliare e leggere age-volmente i contenuti, oltre a dare equilibrio grafico alla pagina.Gli elementi al vivo: è indubbio che certe pubblicazioni traggono grande vantaggio estetico dalle imma-gini al vivo e che i cataloghi suddivisi in sezioni sono più facilmente consultabili quando hanno tacche colore al vivo che riescono a surrogare la rubricatura. Va comunque ricordato che una certa variabilità nella stampa offset è un dato di fatto e quindi queste soluzioni, che mettono in evidenza le minime differenze cromatiche, rischiano di svalutare un lavoro che potrebbe anche essere in tolleranza.

2016 - rev. 3 TAGA DOCUMENTITAGA.DOC.01 – LINEE GUIDA PROCESSO OFFSET pag 17 di 112.

I filetti che “accompagnano” i numeri di pagina a smarginare, o i grafismi passanti tra le pagine, posso-no essere eleganti; ma questi elementi potrebbero risultare visivamente sgradevoli nel prodotto finale, pur rimanendo all’interno delle tolleranze previste per le lavorazioni di allestimento.Le immagini passanti debbono tenere conto dell’accumulo centrale nel punto metallico (ovvero l’av-vicinamento delle pagine verso il centro per compensare lo spessore via via crescente della carta al centro fascicolo). Vanno quindi sempre evitati nelle pagine verso il centro di fascicoli di ampia foglia-zione. Infine occorre tener conto delle eventuali riserve, ovvero quelle zone nelle quali lo stampato deve essere incollato. Se c’è dell’inchiostro infatti la colla difficilmente si ancora. Riserva classica, ma poco conosciuta, è qualche mm di bianco nella prima e ultima pagina del blocco libro di un cartonato o di una brossura. Riserve classiche, e in genere conosciute, sono le zone colla degli astucci.Quando il layout del progetto grafico è completato e giunge alla fase tecnica di produzione, in pre-stampa precisamente, deve subire una lavorazione chiamata imposition.

Elementi fondamentali della comunicazione visiva: il testo.L’utilizzo corretto del carattere sia dal punto di vista estetico che tecnico è fondamentale per la realiz-zazione efficace della comunicazione visiva. Il suo aspetto e la sua capacità persuasiva in termini di leggibilità e quoziente estetico è strettamente legato alla corretta gestione del testo tipografico, si tratti di titolazioni, slogan oppure di comune testo corrente. Scelta del carattere (font). A titolo di esempio, una font con grazie generalmente è più raccoman-dabile per la leggibilità a corpi bassi (esempio, testi correnti) di una font lineare, mentre succede il contrario per i testi da leggere a monitor. Allo stesso modo esistono font dedicate esclusivamente a titolazioni o a testi da leggere a corpi grandi o in situazioni critiche quali i sistemi di segnaletica esterna ed interna. La scelta di una font dipende anche dal tipo di stampa o lavorazioni di nobilitazione previsti. Se si deve stampare in serigrafia o flexo, o con altri sistemi di riproduzione quali la tecnologia ad intaglio, a lamina d’inchiostro e i pre-spaziati, se sono previste lavorazioni quali il termo rilievo o oro a caldo, il font andrà selezionato con cura cercando di evitare per esempio che grazie e terminazioni molto sottili non vengano riprodotte adeguatamente. Uno strumento sempre meno diffuso, ma indispensabile per un corretto uso del carattere, è il cam-pionario di caratteri. Un campionario razionale di caratteri dovrebbe contenere tutte le informazioni utili alla sua individuazione e gestione, tramite simulazioni con corpi diversi e blocchetti di testo composto con varie interlineature. Purtroppo oggi le “fonderie” non hanno più interesse a produrre questo strumento di lavoro, che comunque può essere realizzato in proprio; il carattere viene scelto e verificato prevalentemente a monitor, con il rischio di grossolane approssimazioni qualora l’ope-ratore non sia a conoscenza delle regole principali della composizione tipografica, della tipometria e della microtipografia.

Tecnologie di fontStoricamente le due grandi tecnologie di font destinate alla stampa (outline font) che si sono divise il mercato sono Ie font Adobe Type1 PostScript e le True Type (inizialmente sviluppate da Apple). A queste si è aggiunto da diversi anni il formato Open Type Font (OTF), sviluppato congiuntamente da Adobe e Microsoft supportate anche da Apple e Monotype, che rappresenta oggi la scelta più fre-quente per l’acquisizione di nuove font.Rispetto alle tecnologie più vecchie le Open Type Font hanno i seguenti vantaggi:

● famiglia caratteri più estesa (64K) che può contenere più glifi, alfabeti stranieri, con mi-gliaia di simboli;

● indipendenza dalla piattaforma (Mac, Windows, ...);● supporto del formato Type1 e True Type;● supporto a funzionalità estese della font (legature, accenti).

Le font Open Type in versione 1.4 sono state la base dello sviluppo dello standard ISO/IEC 14496-22:2007.

2016 - rev. 3 TAGA DOCUMENTITAGA.DOC.01 – LINEE GUIDA PROCESSO OFFSET pag 18 di 112.

Modalità di utilizzo delle fontLe font digitali sono equiparate ad un qualsiasi software dal punto di vista delle norme sull’utilizzo, pertanto un progettista per poterle utilizzare deve essere in possesso della regolare licenza d’uso.Per un progetto destinato alla stampa da fornire in formato PDF è indispensabile l’incorporazione delle font al file, opzione che si presenta nel momento in cui viene effettuata l’esportazione diretta in PDF o la distillazione del Postscript con Adobe Distiller, oppure la trasformazione del carattere in curve (con-versione in tracciati) - vedere preparazione dell’esecutivo per la stampa.

Elementi fondamentali della comunicazione visiva: l’immagineLa tecnologia di cattura delle immagini attraverso l’uso di apparecchi fotografici digitali si può ritenere oggi uno standard ormai acquisito. L’utilizzo di mezzi analogici come la pellicola o la carta fotografica è veramente limitato al reperimento di materiale già esistente negli archivi o ad altri casi di impossibilità di impiego di metodologie digitali.

Formato di cattura della scena L’apparecchio di cattura digitale, fotocamera, reflex, dorso da abbinare a banco ottico, trasforma il segnale luminoso della scena di ripresa in corrente elettrica, che viene successivamente elaborata in segnale digitale.Il dato grezzo (RAW) per essere utilizzabile nel processo grafico deve essere trasformato in dato RGB. La trasformazione può essere effettuata, o dalla fotocamera stessa quando salva il file (ap-parecchi di fascia bassa) o dall’operatore mediante software di acquisizione (plug-in RAW - vedere TAGA.DOC.17).

Profilo colore. Come regola generale è indispensabile che chi manipola immagini mantenga la filiera della gestione del colore attiva e coerente. Nel momento in cui inizia la lavorazione delle immagini digitali, dopo l’effettuazione dello scatto, che per le macchine di fascia media e professionale prevede la possibilità (consigliata) di utilizzare il formato RAW, il metodo colore deve passare a RGB. Da qui parte la gestio-ne del colore con i profili ICC.

Gestione del colore: casi

Salvare il file in RGB verso uno spazio di la-voro standard.

OUPUT DEI FILE: in uno degli spazi di lavoro standardsRGB, AdobeRGB 1998, eciRGBv2.

ESPORTAZIONE DA RAW IN RGB

ATTIVATA Il software intercetta il profilo co-lore contenuto nel documento (se presente), eventualmente informa che il documento non ha profilo incorporato.

OUPUT DEI FILE: profilo sempre in-corporato, fatto salvo per quelle imma-gini non destinate al riutilizzo (es. i file CMYK inseriti nelle pagine dei quotidia-ni) per le quali la gestione del colore è nota e fissata.

GESTIONE COLORE NEGLI APPLICATIVI GRAFICI

Così facendo chi prende in carico il file può disporre di tutte le informazioni necessarie per una corretta gestione del colore, vale a dire far corrispondere i valori RGB all’esatto colore catturato dal sensore della macchina sulla scena di ripresa.

2016 - rev. 3 TAGA DOCUMENTITAGA.DOC.01 – LINEE GUIDA PROCESSO OFFSET pag 19 di 112.

Va detto che una gran quantità di immagini che possono essere acquisite da banche dati on line, non dispongono di un profilo colore. In questo caso è necessario assegnarne uno, quello che a livello visi-vo (è fondamentale avere un monitor correttamente calibrato) rappresenta meglio a livello cromatico, la scena.Sotto è possibile osservare quale può essere il risultato pratico di un’assegnazione del profilo colore non accurata. I valori RGB del file vengono mappati nello spazio colore RGB del profilo scelto; l’esito può essere una eccessiva saturazione del colore (se il profilo originale ha un gamut meno esteso di quello assegnato), o al contrario, una generale desaturazione).Nel caso il profilo non sia noto è quindi necessario attribuirlo con attenzione:

● se il file arriva da un professionista probabilmente sarà AdobeRGB1998 (immagine 1);● se proviene da Internet o da una macchina fotografica non professionale probabilmente

sarà sRGB (immagine 2).

In tutti i casi, se il lavoro ha un minimo di pretese qualitative l’assegnazione dovrà essere eseguita per tentativi coerenti immagine per immagine.

DIDASCALIA. Le immagii mostrano l’effetto di un’errata assegnazione nei profili. In particolare a destra l’immagine è troppo satura cromaticamente a causa dell’errata assegnazione del profilo

Formato di registrazione di e tipologie di compressione e delle immaginiPer le immagini raster i formati consigliati sono TIFF e JPEG.Il formato EPS (EPS DCS), è sconsigliabile; ogni caso particolare dovrà essere concordato preventiva-mente. Per gli utilizzatori della Adobe Creative Suite nelle ultime versioni, anche il formato proprietario (.psd) può essere impiegato per lo scambio file tra le applicazioni. Per le immagini vettoriali, i formati AI (formato proprietario di Adobe Illustrator) e PDF sono quelli indicati. Per approfondimenti in merito alla natura e alle caratteristiche dei singoli formati, si rimanda al “TAGA.DOC.17 Fotografia digitale”.

Profondità di coloreI formati TIFF e PSD permettono il salvataggio di immagini con profondità di colore a 8 o 16 bit (nel metodo RGB anche a 32 bit). Questo significa che ogni pixel dell’immagine viene descritto con un va-lore di luminosità tra i 65536 possibili per ogni canale colore (Rosso, Verde, Blu). Il risultato è quello di immagini potenzialmente più ricche di sfumature, anche se va precisato che pochi RIP (soprattutto per la stampa digitale) sono in grado di processare file TIFF a 16 bit; quindi è buona norma consegnare

1 2

2016 - rev. 3 TAGA DOCUMENTITAGA.DOC.01 – LINEE GUIDA PROCESSO OFFSET pag 20 di 112.

file codificati a 8 bit, cioè con una descrizione a 256 livelli di colore per canale.Il formato JPEG non supporta la codifica a 16 bit.

Spazi coloreOltre alla quadricromia classica che rappresenta lo standard di lavorazione per la maggior parte dei prodotti e che vede dal punto di vista normativo una definizione delle prestazioni cromatiche nelle varie caratterizzazioni previste nella serie ISO 12647-2 e ISO 12647-3, il mercato degli inchiostri per il procedimento di stampa offset mette a disposizione diverse serie studiate per offrire una resa cro-matica di maggior impatto visivo. L’obiettivo è quello di riprodurre spazi cromatici più estesi e quindi maggiormente vicini all’immagine “originale”. Questa scelta, abbinata ad un supporto che valorizzi la cromia, può rappresentare uno strumento di comunicazione efficace, tale da giustificare i costi aggiuntivi. Risulta fondamentale per la scelta della soluzione da adottare, un confronto congiunto con il cliente e il fornitore del servizio di stampa. Già nella quadricromia classica CMYK si può ottenere un volume di stampa (gamut) più esteso utilizzando inchiostri ad alta pigmentazione.

Quadricromia standard e in trasparenza inchiostri ad alta pigmentazione.

Oltre alla quadricromia classica CMYK, si possono aggiungere altri inchiostri, a pigmentazione diffe-rente, che aggiungono volume allo spazio colore, consentendo di riprodurre aree cromatiche irrag-giungibili (nei colori secondari).

2016 - rev. 3 TAGA DOCUMENTITAGA.DOC.01 – LINEE GUIDA PROCESSO OFFSET pag 21 di 112.

Immagine a sinistra - Quadricromia classica e in trasparenza esacromia con aggiunta di inchiostro arancio e verde.

Immagine a destra - Quadricromia classica e in trasparenza eptacromia con aggiunta di Rosso, verde e blu viola.

Colori specialiDa sempre i grafici creativi sono abituati ad utilizzare atlanti colori aggiuntivi alla quadricromia, nell’ef-fettuare le scelte cromatiche all’interno del progetto. L’utilizzo di colori appartenenti a serie diverse dalla quadricromia è facilitata dalla presenza all’interno dei software applicativi di queste librerie cro-matiche, la più diffusa delle quali è senza dubbio quella PANTONE®, una libreria di colori formulati a partire da una serie di basi molto più numerosa della semplice quadricoromia. In certi campi applicativi dell’offset, come il packaging o le etichette, i colori cosiddetti speciali o spot color, sono spesso preva-lenti rispetto alla quadricromia.L’impiego di colori PANTONE® come di altri colori speciali, nella definizione del progetto, implica la scelta se questi colori verranno poi riprodotti in stampa come colori spot (ossia stampati come in-chiostro aggiuntivo oltre alla quadricromia) o separati in quadricromia. In questo caso vanno tenuti in considerazione due fattori:

A. Il colore potrebbe subire alterazioni rispetto all’originale, dovute al fatto che risulta “fuori gamma” ossia irriproducibile tal quale in CMYK;

B. La separazione in CMYK, comportando la retinatura dell’oggetto, produce un effetto vi-sivo, se non previsto, che potrebbe non piacere al cliente finale (pensiamo per esempio alla riproduzione di testi o logotipi o fondini).

In linea di principio quindi se il lavoro dovrà essere stampato in CMYK, sarebbe opportuno che il grafico lavorasse nella scelta dei colori già in questo metodo, oppure, utilizzando l’atlante colore per la scelta delle tonalità, ponesse particolare attenzione all’effettiva riproducibilità del campione scelto. Esistono per questo mazzette Pantone, che mettono a confronto l’effetto del colore come spot color e la sua riproduzione in CMYK (coated e uncoated). Occorre considerare che ogni mazzetta Pantone® acquistata ha una validità di un anno, dopo di che andrebbe aggiornata con un nuovo esemplare. Questo per prevenire l’invecchiamento e il conseguen-te decadimento del colore stampato sull’esemplare. Una corretta conservazione della stessa, al riparo da fonti di luce e di calore è altresì fortemente consigliata. Il sistema Pantone® mette a disposizione anche una versione digitale delle mazzette denominata Pantone Live® che consente di ricercare,

2016 - rev. 3 TAGA DOCUMENTITAGA.DOC.01 – LINEE GUIDA PROCESSO OFFSET pag 22 di 112.

visualizzare ed utilizzare i colori della libreria importandoli direttamente negli applicativi grafici sottofor-ma di campioni colore e simulando quindi le tonalità prescelte anche in termini di resa cromatica con una determinata condizione di stampa (di cui si ha il profilo ICC). Il Comitato Tecnico TC130 di ISO sta elaborando uno standard (ISO/DIS 17972 - Graphic technology - Colour data exchange format (CxF/X) per la comunicazione delle informazioni relative al colore, che si basa su un formato di interscambio di dati digitali definito XML. Il protocollo CxF (Color eXchange Format), così si chiama, permette di catturare e descrivere tutte le caratteristiche di un colore spot, a partire dalla curva spettrale di riflessione del colore su un dato supporto. In questo modo, ad esempio, misurando un campione con uno spettrofotometro è possibile comunica-re i dati ad un software di formulazione di inchiostri, oppure ad un software di controllo qualità. Evidenti i vantaggi nella progettazione di layout che prevedono l’impiego di colori speciali.

Risoluzione (risolvenza) dell’immagineUn’immagine digitale di per sé non ha una risoluzione propria. È semplicemente una matrice di pixel, che deriva dalla dimensione del sensore che l’ha prodotta (o lo scanner che l’ha acquisita). Il concetto di risoluzione interviene nel momento in cui l’immagine deve essere visualizzata (su un monitor, su una stampante, su un supporto stampato). Qui in funzione del processo tecnico impiegato, ovvero del potere risolvente del metodo discreto utiliz-zato per riprodurre le sfumature del colore (matrice di pixel del monitor, retino della macchina da stam-pa digitale o tradizionale) è necessario che questa matrice di pixel dell’immagine sia dimensionata in modo da ottenere la massima definizione del dettaglio dell’immagine.Alla base di questi ragionamenti sta un requisito di base che il dispositivo finale di visualizzazione deve garantire: la percezione di “tono continuo” dei passaggi tonali delle sfumature, che sono ottenuti con la mescolanza di elementi discreti monocromatici (pixel del monitor R,G,B, punti del retino C,M,Y,K).All’occhio umano, a distanza di lettura, sono impercettibili 72/96 dpi (che è la risoluzione del monitor), cioè quando in un pollice, 2,54 cm, ci sono 72/96 punti (o partono altrettante linee). Convertito in una misura più vicina al nostro modo di misurare, quando in un cm ci sono una trentina di punti (o di linee).

Il numero di punti nell’unità di misura è definita risoluzione (risolvenza).

Questa immagine è stata ottenuta da un anonimo programmatore con Excel: torna molto comoda

2016 - rev. 3 TAGA DOCUMENTITAGA.DOC.01 – LINEE GUIDA PROCESSO OFFSET pag 23 di 112.

perché rappresenta in modo egregio i pixel (delimitati dalla griglia nera). Nel riquadro rosso ci sono 60 x 60=3.600 quadratini (equivalenti ai pixel). La misura di quella parte di immagine è 129,6 mm che la porta ad avere una risoluzione di 0,46 dpm, punti per millimetro, (=60/129,6) oppure 1,8 dpi, punti per pollice, (=0,46/0,254). Si tratta di una risoluzione reale bassissima, al punto che i pixel sono ben visibili: è facilmente com-prensibile che ad una risoluzione di 300 dpi, definita alta, e che equivale ad una concentrazione 165 volte superiore, il singolo pixel diventi invisibile. Ma anche che risulterà invisibile con una concentrazione 40 o 52 volte superiore, che è la risoluzione monitor rispettivamente a 72 o 96 dpi. Ha senso quindi parlare di risoluzione di un’immagine digitale solo in relazione alla stampa/visulaiz-zazione del file. Allo stesso modo, non ha alcun senso definire un’immagine ad “alta risoluzione” solo perché ad esempio leggiamo nelle proprietà del file “risoluzione: 600 dpi”: non dobbiamo tenere in considerazione il valore di risoluzione impostato per capire le reali potenzialità dell’immagine intese come rapporto qualità/dimensione di stampa. Il dato fondamentale è il numero di pixel, da cui deriva tutto il resto. Mantenendo fisso il numero di pixel iniziali, una stessa immagine può essere utilizzata correttamente con dimensioni diverse a seconda del sistema con la quale viene stampata: quindi i pixel disponibili saranno distribuiti diversamente. Le risoluzioni consigliate per i principali workflow di produzione di stampati offset sono riassunte nella tabella che segue. Non è possibile essere precisi in senso assoluto sulle risoluzioni da impostare. Ad esempio, le stampe prodotte per alcuni campi applicativi specifici devono tenere in considerazione la distanza di osserva-zione e di lettura per determinare il valore ottimale.

Retino di stampa Risoluzione consigliata

Stampa offset retino 60 linee/cm 304,8 (300) dpi

Stampa offset retino 70 linee/cm 355,6 (356) dpi

Stampa offset retino 120 linee/cm 609,6 (610) dpi

Stampa offset con retino concentrico 304,8 (305) dpi

Stampa offset con retino stocastico 20micron 304,8 (305) dpi

N.B. i valori tra parentesi sono arrotondati e nel caso del retino 60 linee/cm indicano il valore normalmente considerato.

Per ultriori approfondimenti si rimanda alla lettura del TAGA.DOC.17 Fotografia digitale e le Arti grafiche.

RISOLUZIONE CONSIGLIATA

TECNOLOGIA DISPOSITIVO

96 dpiLED / LDC / CRTMonitor PC

132 - 326 dpiLED IPhone IPad

273 dpi (e superiore)Retino AM o FM da 150 lpi fino a 300 lpiStampa offset

CompressioniComprimere un file o un elemento in esso contenuto significa ridurre lo spazio occupato in termini di memoria (byte). Per eseguire la compressione si usano degli algoritmi; questi sono suddivisi in due categorie: lossless (senza perdita di dati) e lossy (con perdita di dati).

2016 - rev. 3 TAGA DOCUMENTITAGA.DOC.01 – LINEE GUIDA PROCESSO OFFSET pag 24 di 112.

Rientrano nella prima categoria tutti gli algoritmi in grado di restituire l’elemento (file o elemento gra-fico) decompresso esattamente identico all’originale ovvero dotato di tutte le informazioni originali:

● Gli algoritmi di tipo lossy, invece si applicano solo agli elementi raster (immagini) ed eliminano permanentemente delle informazioni; per questo motivo quando un’immagi-ne compressa con tecniche lossy è decompressa, essa non risulterà avere la stessa quantità di valori tonali dell’immagine originale. L’utilizzo della compressione JPEG ad esempio, nel salvataggio file, come nella compressione di oggetti raster contenuti in file PDF, deve essere applicata con cognizione di causa, essendo l’algoritmo a perdita di dati. Per l’ottenimento di file snelli, meglio regolare bene la risoluzione delle immagini (vedi paragrafo risoluzione) che comprimere eccessivamente in JPEG. Il danno procu-rato dall’eccessiva compressione, come è ben visibile confrontando le due immagini (a destra quella compressa eccessivamente), non è più recuperabile.

Tecniche di compressione lossless e lossy

Le tecniche lossless più diffuse sono:● RLE (Run-lenght Encoding): algoritmo di compressione storico, che ben si adatta a im-

magini in bianco e nero.● LZW (Lempel-Ziv-Welch): si applica a immagini a colori e scala di grigi. L’algoritmo in

origine è stato coperto da brevetto, ma ora non lo è più e si sta diffondendo.● ZIP: questo algoritmo si utilizza sia per comprimere archivi di dati che elementi contenuti

in un file. È sempre stato libero e gratuito.● CCITT Group IV: la sigla identifica un’organizzazione internazionale che ha studiato le

problematiche attinenti la trasmissione di dati in bianco e nero. Tra i vari risultati prodotti dall’International Telegraph and Telephone Committee c’è l’algoritmo di compressione battezzato CCITT Group 4.

● JBIG: acronimo per Joint Bi-level Image Experts Group, è un gruppo di esperti che studia le tematiche legate alla compressione di immagini bi-level (anche dette binary dove cioè il pixel può assumere solo 2 valori). È quindi indicato per le immagini in bianco e nero ma è possibile usarlo anche per immagini a colori e in scala grigio che richiedano un numero limitato di bit per pixel.

Le tecniche lossy più diffuse sono:● JPEG: acronimo per Joint Photographic Experts Group, organizzazione internazionale

nata in seno a ISO. È uno dei metodi di compressione più popolari e utilizzati oggi al

2016 - rev. 3 TAGA DOCUMENTITAGA.DOC.01 – LINEE GUIDA PROCESSO OFFSET pag 25 di 112.

mondo. La forza del JPEG sta nella capacità di comprimere, con ottimi tassi, immagini a colori ed a scala di grigio. JPEG è un algoritmo con perdita di dati, implementa un criterio particolare: quello di eliminare solo le informazioni che l’occhio umano non può facilmente percepire. Inoltre, l’utente può controllare la qualità della compressione a cui è legata la dimensione finale del file, mediante l’impostazione di un specifico parametro.

Esistono infine degli algoritmi che implementano tecniche miste (lossless e lossy) tra cui i più diffusi sono:

● JPEG2000: anche questo algoritmo è stato creato dal Joint Photographic Experts Group ed è derivato dal JPEG. L’algoritmo procede con la suddivisione dell’immagine in porzio-ni (tiles) a cui poi vengono applicati i criteri di compressione stabiliti.

● JBIG2: è in sviluppo un’evoluzione del JBIG, denominata JBIG2, che applica tecniche miste (per maggiori informazioni http://www.jpeg.org/jbig/jbigpt2.html). È orientato alla gestione dei documenti cartacei digitalizzati mediante scansione.

Rip è in grado

di elaborareUtilizzabile

nel PDF

livello adozione

nei programmi

tecnica lossytecnica losslessNome

SiSiampio XRLE

SiNoampio XLZW

SiSiampio XZIP

SiSiampio XCCITT Group IV

ultime versioniNoscarso XJBIG

SiSiampio X JPEG

ultime versioniultime versioniscarso X XJPEG2000

ultime versioniultime versioniscarso X XJBIG2

2016 - rev. 3 TAGA DOCUMENTITAGA.DOC.01 – LINEE GUIDA PROCESSO OFFSET pag 26 di 112.

Formato PDFIl formato PDF è proposto da Adobe e ha avuto successo in tutti gli ambiti che prevedono lo scambio e trattamento del documento digitale.Nato agli inizi degli anni ’90, il PDF si è poi ramificato in molte versioni (dalla 1.1 fino alla più recente 1.7) e diverse tipologie (PDF/X, PDF/A, PDF/E, PDF/VT ecc.) per meglio adattarsi alle specifiche esi-genze di tutti i mercati di riferimento. In questo scritto si analizzano le versioni che hanno un legame con il settore della grafica (PDF/X e PDF/X Plus)

Versione Acrobat

NoteVersione PDF

Acrobat 1.0 e 2.0Versioni obsolete.1.0; 1.1

Acrobat 3Versione obsoleta. La specifica è disponibile sul sito Adobe.1.2

Acrobat 4Attualmente in uso, è alla base della specifica PDF/X anno 2001. Permette l’uti-lizzo dei profili ICC, ha introdotto lo spazio colore DeviceN utile a gestire i colori speciali, supporta 4096 livelli di colore e permette l’impiego di font a 2-byte. La

specifica è disponibile sul sito Adobe.

1.3

Acrobat 5Attualmente in uso, è alla base della specifica PDF/X anno 2003. Permette l’utiliz-zo dei profili ICC, gestisce la trasparenza in formato nativo (n.b. vietata però dalla

specifica PDF/X-1a e PDF/X-3). La specifica è disponibile sul sito Adobe.

1.4

Acrobat 6Attualmente in uso. Introduzione della compressione JPEG2000, delle immagini a 16-bit, dei layers (OCG - optional content group). La specifica è disponibile sul sito

Adobe.

1.5

Acrobat 7Attualmente in uso, è alla base della specifica PDF/X-4 anno 2008. Introduzione dello spazio colore speciale N-Channel.La specifica è disponibile sul sito Adobe.

1.6

Acrobat 8Acrobat 9

Acrobat 10Acrobat 11

Attualmente in uso. Rispetto alla versione 1.6 non è stata aggiunta nessuna speci-fica che interessa il settore delle arti grafiche.

La specifica è disponibile sul sito Adobe.

1.7

PDF è standard ISONel luglio 2009 ISO ha ratificato il PDF versione 1.7 come standard con il nome di ISO 32000-1. In questo modo il formato e i suoi sviluppi futuri saranno curati direttamente dall’ente garantendo il mantenimento delle caratteristiche di standard universale e aperto.

Versioni ISO e versioni PDF

NoteAdobeISO

PubblicataPDF 1.732000-1

In studioPDF 2.0 (in studio)32000-2

Prima di diventare Standard ISO 32000, la stessa ISO aveva già definito nello standard 15930 il PDF/X espressamente per lo scambio di dati nel settore delle arti grafiche.

2016 - rev. 3 TAGA DOCUMENTITAGA.DOC.01 – LINEE GUIDA PROCESSO OFFSET pag 27 di 112.

Il PDF/XIl PDF/X è uno standard ISO, denominato 15930, che si compone di più specifiche. Il file PDF/X è un file PDF a cui sono state imposte delle regole più restrittive atte a facilitarne lo scambio e il trattamento da parte di tutti gli attori protagonisti di un tipico processo di lavoro grafico.Gli strumenti software che normalmente impieghiamo per vedere e lavorare con i file PDF funzionano anche con i file PDF/X. L’obiettivo del formato è rendere sicuro il trasferimento dei file digitali tra le aziende coinvolte nella produzione e nella stampa di lavori grafici. L’aggettivo “sicuro” utilizzato in que-sto caso individua una condizione agognata dagli operatori del nostro settore e non sempre realizzata: poter lavorare e stampare file digitali realizzati da altri senza timore di incorrere in problemi ed errori.Nato nel 1999 il PDF/X oggi racchiude più versioni finalizzate a lavorazioni e mercati diversi fra loro.Quando si parla di PDF/X si parla di una famiglia di formati, suddivisi in:

● PDF/X-1a (ISO 15930-1:2001): evoluzione della specifica PDF/X-1 è basato sulla ver-sione PDF 1.3 ed è molto diffuso per l’invio di file digitali nell’ambito della pubblicità. Esiste anche la specifica ISO 15930-4:2003 che è identica alla ISO 15930-1 ma ammette la versione PDF 1.4 proibendo però la presenza di trasparenza;

● PDF/X-3 (ISO 15930-3:2002): studiato e promosso da membri europei di ISO si propone come formato per l’invio di file digitali che implementano flussi in cui è prevista la ge-stione colore. In particolare i file PDF/X-3 possono contenere profili ICC e immagini RGB. Esiste anche la specifica ISO 15930-6:2003 che è identica alla ISO 15930-3 ma ammette la versione PDF 1.4 proibendo però la presenza di trasparenza;

● PDF/X-4 (ISO 15930-7:2010): alcune caratteristiche delle versioni PDF successive alla 1.3, quali la gestione della trasparenza e dei livelli come pure la compressione JPEG2000 sono state recepite da questa specifica ISO rilasciata nel 2008. Il PDF/X-4 permette la presenza di elementi RGB, dotati di profilo ICC, e richiede la presenza di un output intent. L’accettazione del PDF/X-4 è ampia e sta avendo una discreta diffusione in ambito pro-duttivo soprattutto negli ambienti di fotografia digitale;

● PDF/X-4p che consente di referenziare l’output intent (profilo ICC) invece che includerlo;● PDF/X-5 (ISO 15930-8:2008): per molti aspetti è simile al PDF/X-4 da cui differisce per la

capacità di consentire riferimenti a oggetti esterni quali immagini, profili ICC associati agli elementi. In questo modo il file risulterà più piccolo rispetto al PDF/X-4. In dettaglio queste le sottocategorie previste da ISO: ▫ PDF/X-5g: permette di referenziare immagini esterne (OPI-like workflows). ▫ PDF/X-5pg: oltre a permette di referenziare immagini esterne (PDF/X-5g) come il

PDF/X-4p consente di definire e referenziare un profilo ICC esterno come output in-tent.

▫ PDF/X-5n: è un estensione del PDF/X-4p che consente di referenziare un profilo ICC di tipo n-colorant/multi-component. (n-colorant è un modello colore diverso da Gray, RGB o CMYK, e composto da almeno 2 colori).

2016 - rev. 3 TAGA DOCUMENTITAGA.DOC.01 – LINEE GUIDA PROCESSO OFFSET pag 28 di 112.