Sistema de Solda a Fio Continuo

description

Transcript of Sistema de Solda a Fio Continuo

Comau RoboticsManuale di istruzioni

SMART NS - Elenco manuali

Sistema di Saldatura a filo continuo

SmartArc Software Applicativo Rel. 110.xx

CR00757655_it-01/2012.01

Le informazioni contenute in questo manuale sono di proprietà di COMAU S.p.A.

E’ vietata la riproduzione, anche parziale, senza preventiva autorizzazione scritta di COMAU S.p.A.

COMAU si riserva il diritto di modificare, senza preavviso, le caratteristiche del prodotto presentato in questo manuale.

Copyright © 02/2005 by COMAU - Pubblicato in data 01/2012

Sommario

SOMMARIO

PREFAZIONE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

Simbologia adottata nel manuale. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

Documentazione di riferimento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

Modification History . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

1. PRESCRIZIONI DI SICUREZZA DELLA SALDATURA A FILO CONTINUO . . . . . . ...8

Responsabilità . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

Informazioni sul processo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

Protezione degli occhi e del corpo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

Protezioni da gas, fumi ed incendi . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

Prescrizioni di sicurezza . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11Applicabilità . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11Modalità operative . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

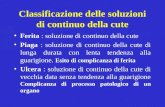

2. DESCRIZIONE DEL SISTEMA PER SALDATURA A FILO CONTINUO . . . . . . . . . ...13

Introduzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

Sistema base . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

Funzioni base. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

Opzioni . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

Codici di ordinazione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

3. INSTALLAZIONE / ATTIVAZIONE / DISINSTALLAZIONE . . . . . . . . . . . . . . . . . . . ...16

Introduzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

Requisiti di sistema . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16Software . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16Hardware . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

Predisposizioni per l’installazione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

Utilizzo del tool WinApplicationCreator (WAC5G) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

Procedura di installazione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

Procedura di disinstallazione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19

4. INTERFACCIA UTENTE SUL TERMINALE DI PROGRAMMAZIONE. . . . . . . . . . . ...21

Introduzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21

Tasti gestione processo (menu di destra) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21

1lb-aw-0-arcTOC.fm

Sommario

Ambienti applicativi specifici . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25Application Page . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

Descrizione Aree . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .25About . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .26Object . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .27

SETUP Page . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34Informazioni generali . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .34Descrizione delle softkey . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .36Descrizione Pagine Oggetto. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .37

Integrazione applicativo in ambiente di sistema . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40ALARM Page . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40

Causa e rimedio di un errore . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .41I/O Page . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42DATA Page . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

HOT_START . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .44ARC_START . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .45ARC_END . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .46ARC_START MONITORING . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .46

Integrazione con ambiente IDE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 47

5. PROGRAMMAZIONE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ..49

Introduzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 49

Istruzioni tecnologiche . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 49Routine arc_init . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 50Routine arc_prog . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 51Routine arc_job . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 51Routine arc_start . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 51Routine arc_end. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 51Routine arc_retract. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 52Routine arc_tbche . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 53Routine arc_tbchv . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 54Routine arc_jobche . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 54Routine arc_jobchv. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 54Esempio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 55Routine a_weave . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 55Routine arc_ampche . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 56Routine arc_spot (prestazione opzionale) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 56Routine arc_set_welder . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 57Routine arc_set_mtwin. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 58Routine arc_data . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 58Routine arc_init2 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 58Routine arc_start_sync. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 59Routine a_weave_sync . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 59Routine arc_job_sync. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 59Routine arc_ampche2 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 59Routine arc_jobche2 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 60Routine arc_tbche2 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 60Routine arc_end_sync . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 60Routine arc_jobchv2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 61Routine arc_tbchv2 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 61

2lb-aw-0-arcTOC.fm

Sommario

Uso delle Istruzioni Tecnologiche . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 62

Utilizzo delle risorse di Sistema condivise . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 64

Istruzioni di servizio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 66Routine al_wire_cal . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 66

Predisposizioni per l’utilizzo della routine . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .67Come memorizzare ap_cal . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .67Controlli preliminari eseguiti dalla routine. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .67Esecuzione della routine . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .67

Routine al_wire_cut . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 68Routine al_wire_frw . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 68Routine al_wire_bkw . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 69Routine al_clean_ready . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 69Routine al_torch_clean . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 69Routine al_torch_spatter . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 70Routine al_torch_clean_flow . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 70Routine al_set_spd . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 70

6. INTERRUZIONE/RIPRISTINO PROCESSO DI SALDATURA . . . . . . . . . . . . . . . . . ...72

Introduzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 72

Gestione interruzione ciclo (HOLD, DRIVES OFF, Allarme) . . . . . . . . . . . . . . . . . . . . . . . . . . . 72

Gestione ripresa del ciclo dopo interruzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 72Uso dell’OVERLAP (prestazione opzionale) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 72

Gestione passaggi di stato (Tasti gestione processo o da REMOTE). . . . . . . . . . . . . . . . . . . . 73Salda SI/NO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 73Weave SI/NO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 73Dryrun SI/NO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 73Spot SI/NO (opzionale) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 74

7. DISPOSITIVI BASE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ...75

Introduzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 75

Saldatrice Fronius . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 76

Dispositivo Fronius di pulizia-lubrificazione torcia . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 78

8. SEGNALI DI INPUT/OUTPUT DA REMOTE. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ...79

Segnali INPUT da REMOTE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 79

Segnali OUTPUT da REMOTE standard COMAU . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 79

9. SISTEMI OPZIONALI. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ...80

Introduzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 80

Sistema di Controllo TCP (Smart-TCP Check) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 80Introduzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 81Vincoli. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 81

3lb-aw-0-arcTOC.fm

Sommario

Caratteristiche . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 81Installazione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 81Attivazione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 82Dati in uscita. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 82Pagina VP2 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 82

1) CONFIGURATION ARM [1 o 2] . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .832) RESULTS. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .83

Istruzioni tecnologiche . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 83Routine cl_tcpck_init. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .84Routine cl_tcpck_master . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .84Routine cl_tcpck_check . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .84Routine cl_tool_save . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .84Esempio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .85

File di testo (report) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 85Informazioni contenute all’interno del file . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .85

Elenco codici di errore . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 86Esempi . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 87

Configurazione torcia di saldatura con metodo di controllo NOFAST . . . . . . . . . . . . . . . . .87Configurazione tool generico con parte terminale con diametro SUPERIORE a 3 mm . . . .87Configurazione tool generico con parte terminale con diametro INFERIORE a 3 mm. . . . .88

Sistema di monitoraggio del processo di saldatura (SmartArcMoni) . . . . . . . . . . . . . . . . . . . . . 88Introduzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 88Vincoli. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 89Caratteristiche . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 89Dati in uscita. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 89Pagina MONI . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 90Istruzioni tecnologiche . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 93

Routine arc_moni . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .93File di testo (report) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 94Segnali PLC . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 96

Input Arm 1 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .96Input Arm 2 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .97Output Arm 1 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .97Output Arm 2 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .97

10. APPENDICE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ..98

Introduzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 98

Ciclogrammi . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 98Ciclo di saldatura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 98

Descrizione. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .98Timing in fase di accensione arco . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 99Timing di controllo arco stabile durante la saldatura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 100Timing in fase di spegnimento arco . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 101Timing in fase di spegnimento arco . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 102Timing per test presenza gas. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 103

Gestione allarmi-DRIVES OFF - RESET . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 104

4lb-aw-0-arcTOC.fm

Prefazione

PREFAZIONE

– Simbologia adottata nel manuale

– Documentazione di riferimento

– Modification History

Simbologia adottata nel manuale

Di seguito vengono riportati i simboli che rappresentano: AVVERTENZE, ATTENZIONEe NOTE ed il loro significato.

Il simbolo indica procedure di funzionamento, informazioni tecniche e precauzioni che se non vengono rispettate e/o correttamente eseguite possono causare lesioni al personale.

Il simbolo indica procedure di funzionamento, informazioni tecniche e precauzioni che se non vengono rispettate e/o correttamente eseguite possono causare danni alle apparecchiature.

Il simbolo indica procedure di funzionamento, informazioni tecniche e precauzioni che è essenziale mettere in evidenza.

Il simbolo indica ingresso proibito per portatori di pace maker.

5AP-AW-0-SPT_02.fm

00/1110

Prefazione

Documentazione di riferimento

Il presente documento si riferisce all’applicazione Sistema di Saldatura a filo continuo.

Il set completo dei manuali del Sistema di Saldatura a filo continuo è composto da:

Comau Sistema di Saldatura a filo continuo

– Specifiche Tecniche per sistema Fronius– Integrazione, Trasporto e Installazione

per sistema Fronius

Programmazione, specifico per saldatura

– Applicativo software del Sistema di Saldatura a filo continuo

6AP-AW-0-SPT_02.fm

00/1110

Prefazione

Modification History

7AP-AW-0-SPT_02.fm

00/1110

Prescrizioni di sicurezza della saldatura a filo continuo

1. PRESCRIZIONI DI SICUREZZA DELLA SALDATURA A FILO CONTINUO

1.1 Responsabilità

– Tutte le attività (installazione, messa in servizio, funzionamento, manutenzione, ecc.) su sistemi di saldatura ad arco sono consentite unicamente al personale autorizzato.

– L’integratore deve provvedere alla corretta integrazione del Sistema di saldatura ad arco nella cella. L’integratore deve (senza limitarsi alle sole indicazioni sottostanti):• considerare i corretti spazi di installazione• installare sistemi di aspirazione per i fumi di saldatura• installare protezioni perimetrali, porte di accesso• installare schermi di protezione per gli occhi e per le scintille provocate dal

processo di saldatura.

– Durante le operazioni di saldatura esiste il pericolo di infortunio per sfregamento contro i bordi metallici dei particolari da saldare o ustione per contatto con particolari metallici riscaldati dalla saldatura. Indossare guanti di protezione.

– L'impostazione di parametri di saldatura errati può causare danni al particolare da saldare oppure ad elementi del canale di saldatura quali torcia di saldatura. I

Le seguenti prescrizioni di sicurezza integrano quelle relative al sistema robotico, riportate nel capitolo PRESCRIZIONI DI SICUREZZA dei manuali dell’Unità di Controllo o Robot.

Le persone che portano pace-maker cardiaci non sono abilitate in nessun caso ad operare su sistemi di saldatura ad arco. Esiste il pericolo di morte!

Ingresso proibito per portatori di pace-maker.Pericolo di morte!

E’ vietata la messa in servizio del Sistema di Saldatura a filo continuo prima che la macchina in cui sarà incorporata sia stata dichiarata conforme alle disposizioni delle direttive applicabili.

8AP-AW-0-0_01.fm

00/0110

Prescrizioni di sicurezza della saldatura a filo continuo

parametri di saldatura devono pertanto essere impostati solo da personale qualificato.

1.2 Informazioni sul processoL’arco elettrico si manifesta come una fonte intensa di luce e di calore; in effetti il passaggio della corrente elettrica nell’atmosfera gassosa esistente tra l’elettrodo ed il pezzo da saldare determina l’emissione di onde elettromagnetiche che l’uomo percepisce come luce e/o calore a seconda della loro lunghezza d’onda.

Oltre i limiti percettibili dall’uomo l’arco emette anche luce ultravioletta ed infrarossa; non sono peraltro mai stati rilevati raggi ionizzanti.

1.3 Protezione degli occhi e del corpoIl pericolo principale che si presenta durante il processo di saldatura ad arco è rappresentato dall’emissione di onde elettromagnetiche, dovute all’arco elettrico, aventi lunghezze d’onda che vanno dall’infrarosso all’ultravioletto.

Tali raggi, colpendo l’occhio, possono procurare patologie diverse tipo congiuntiviti, ustioni alla retina, “cataratta del soffiatore di vetro”, decadimento della capacità visiva etc., inoltre la forte concentrazione di raggi ultravioletti può procurare ustioni più o meno gravi alla pelle.

In Tab. 1.1 - Gradi DIN dei vetri inattinici normali a pag. 10 sono riportate le tonalità di vetro (sempre segnate sui vetri costruiti a norme) da utilizzarsi in funzione dei vari tipi di saldatura che si stanno effettuando; i tipi specchiati sono indicati per ridurre l’azione dei raggi infrarossi.

Attorno alla zona di saldatura devono essere montati degli schermi antiriflesso in maniera da impedire a persone, che possono operare nelle zone attigue, di essere colpite da irradiazioni emesse dall’arco.

Non guardare mai, in nessuna circostanza, un arco elettrico senza le protezioni per gli occhi.

9AP-AW-0-0_01.fm

00/0110

Prescrizioni di sicurezza della saldatura a filo continuo

1.4 Protezioni da gas, fumi ed incendiNella saldatura ad arco si sprigionano notevoli quantità di fumi e di gas la cui qualità dipende dalla natura del materiale d’apporto e la quantità dalla potenza usata.

Nelle saldature con gas di protezione (CO2 e Argon) si verifica che per effetto delle alte temperature il CO2 si scinde in O+CO per ricomporsi raffreddandosi in CO2. In prossimità delle vie respiratorie del lavoratore quindi si troveranno apprezzabili quantità di ossigeno e ossido di carbonio oltre a piccole quantità di Ozono.

Per effetto del metallo base (acciaio) durante la saldatura si verifica pure uno svolgimento di fumi di Ossido di Ferro la cui quantità però generalmente non supera mai i limiti consentiti di 10 mg/mc d’aria. Particolarmente pericolosa è la saldatura dei pezzi zincati o verniciati.

Durante la saldatura si originano pure dei vapori formati da particelle microscopiche prodotte da fenomeni di combustione ed in parte di volatilizzazione del metallo. Ad una certa distanza dall’arco questi vapori condensano in finissime particelle che a loro volta si coagulano in particelle più grosse raggiungendo dimensioni mai superiori ad 1 micron (1 millesimo di millimetro).

Si è constatato che dette polveri generalmente sono inerti cioè non contenenti Silice per cui non comportano rischio di Silicosi. Queste polveri, data la loro dimensione non vengono trattenute dai dispositivi filtranti, naturali, esistenti nell’uomo, determinando il pericolo di PNEUMOCOMIOSI.

È importante installare opportuni aspiratori di fumo.

Evitare di saldare su parti verniciate, rivestite galvanicamente o sporche di grasso, olio, etc.

Bisogna anche prestare molta attenzione alla manipolazione dei pezzi appena saldati per l’evidente pericolo di ustioni causate dal calore del pezzo.

Tab. 1.1 - Gradi DIN dei vetri inattinici normali

GRADO CONDIZIONI DI IMPIEGO PREVISTO

9Con elettrodi di diametro da 3,25 fino a 5 mm. Per saldatura ad arco in atmosfera protetta con intensità di corrente fino a 75 A

10Con elettrodi di diametro superiore a 5 mm. Per saldatura ad arco in atmosfera protetta con intensità di corrente fino a 200 A

11Con elettrodi di diametro superiore a 5 mm. Per saldatura ad arco in atmosfera protetta con intensità di corrente fino a 250 A

12

Con elettrodi caratterizzati da un effetto luminoso particolarmente forte. Per saldatura ad arco in atmosfera protetta con intensità di corrente fino a 300 A

13Per la saldatura di particolari con pareti a forte spessore. Per la saldatura ad arco in atmosfera controllata con intensità di corrente superiore a 300 A e fino a 500 A

10AP-AW-0-0_01.fm

00/0110

Prescrizioni di sicurezza della saldatura a filo continuo

1.5 Prescrizioni di sicurezza

1.5.1 Applicabilità

Le presenti Prescrizioni devono essere applicate nell’esecuzione delle seguenti attività:

– Installazione e Messa in Servizio a pag. 11;

– Funzionamento in Programmazione a pag. 12;

– Manutenzione e Riparazione a pag. 12;

– Messa Fuori Servizio e Smantellamento a pag. 12

1.5.2 Modalità operative

Installazione e Messa in Servizio

– Quando previsto, collegare l’impianto pneumatico del robot alla rete di distribuzione aria e verificare con attenzione la taratura dell’impianto al valore di pressione prescritto: una errata taratura dell’impianto di pressione influisce sulla corretta movimentazione del robot.

– Prevedere sull’impianto pneumatico l’installazione di filtri per raccogliere l’eventuale condensa.

– Il sistema di saldatura robotizzato deve essere installato nelle specifiche aree predisposte allo scopo.

– Gli allacciamenti elettrici devono essere realizzati con l'impianto privo di tensione e, ad allacciamento eseguito, devono essere ripristinate tutte le coperture di protezione contro i contatti accidentali.

– La tensione di alimentazione e le sezioni dei cavi dell'impianto di saldatura devono essere quelle prescritte nella documentazione tecnica di prodotto.

– I collegamenti elettrici all'impianto di saldatura devono essere realizzati in modo tale da evitare effetti negativi sul funzionamento dei dispositivi del sistema dovuti ad interferenze induttive o capacitive.

– Il collegamento tra la rete di alimentazione da stabilimento e il generatore deve essere realizzato attraverso la spina di alimentazione predisposta sul generatore.

– Non è permesso modificare i componenti del sistema di saldatura in fase di installazione. Operazioni di foratura, taglio non previste sui componenti l'impianto potrebbero fare decadere il livello di sicurezza previsto dal costruttore.

– Prima di avviare l’attività di saldatura accertarsi che nelle immediate vicinanze della protezione per la saldatura non vi siano materiali infiammabili.

– Il sistema deve essere utilizzato esclusivamente per SALDATURA AD ARCO. Un uso improprio del sistema può causare danni alle persone, all'utilizzatore, alle attrezzature o una situazione di rischio ambientale.

Accertarsi che nelle immediate vicinanze della postazione di saldatura non vi siano contenitori di benzina, nafta, solventi, stracci o altri materiali infiammabili.

11AP-AW-0-0_01.fm

00/0110

Prescrizioni di sicurezza della saldatura a filo continuo

Funzionamento in Programmazione

– La torcia (solidale al polso al robot) si muove con movimenti continui a velocità minore di 250 mm/s se il controllore si trova nello stato di programmazione e maggiore a 250 mm/s nello stato automatico. Pertanto fare riferimento, alle prescrizioni di sicurezza relative alla movimentazione del robot nei differenti stati macchina riportate nel capitolo “PRESCRIZIONI DI SICUREZZA GENERALI” del Robot.

Manutenzione e Riparazione

– Qualsiasi operazione di manutenzione è permessa esclusivamente a personale qualificato ed autorizzato.

– Le operazioni di manutenzione sul sistema di saldatura devono essere eseguite esclusivamente con l'impianto privo di tensione, a tale scopo accertarsi che eventuali tensioni interconnesse siano disattivate ed attendere prima di operare, se necessario, un tempo sufficiente alla scarica dei condensatori presenti in alcuni circuiti del sistema.

L'alimentazione ausiliaria 24 Vcc può essere fornita da una fonte esterna, o dal controllo robot o dalla linea.

– Se vengono rimosse delle protezioni per la sostituzione di componenti, queste devono essere accuratamente reinstallate allo scopo di garantire il livello di sicurezza previsto dal costruttore.

– Nel caso di sostituzione di componenti, i ricambi utilizzati devono essere uguali per classe di sicurezza ed uso a quelli installati (fare riferimento ai ricambi consigliati da COMAU Robotics & Service).

– Dopo la sostituzione di qualsiasi componente verificarne la funzionalità (in particolare se di sicurezza) prima di ripristinare il funzionamento automatico del sistema.

– Eventuali batterie scariche dopo la sostituzione non devono venire aperte, ricaricate, gettate nel fuoco, altro. Per il loro smaltimento attenersi alle leggi vigenti in materia.

Messa Fuori Servizio e Smantellamento

– Se è presente, scollegare l’impianto pneumatico del robot dalla rete di distribuzione dell’aria.

– Scollegare l’impianto pneumatico del canale di saldatura dalle rete di distribuzione aria.

I circuiti elettrici dell’Unità di Controllo e del Generatore sono alimentati in modo autonomo. Aprire sempre entrambi gli interruttori generali.

I morsetti di ingresso e gli elementi di cablaggio fino ai morsetti di ingresso dell’interruttore generale restano sotto tensione con interruttore generale aperto.

12AP-AW-0-0_01.fm

00/0110

Descrizione del sistema per saldatura a filo continuo

2. DESCRIZIONE DEL SISTEMA PER SALDATURA A FILO CONTINUO

2.1 IntroduzioneIl presente capitolo introduce all’ambiente COMAU di Saldatura a Filo Continuo, in particolare al software applicativo SmartArc.

Un sistema di Saldatura a Filo Continuo è soggetto a diverse configurazioni in funzione della tipologia del pezzo da saldare, del tipo di giunto, del processo di saldatura che si vuole utilizzare.

Vengono descritti i seguenti argomenti:

– Sistema base

– Funzioni base

– Opzioni

– Codici di ordinazione.

2.2 Sistema baseIl sistema base permette di operare su pezzi di piccole - medie dimensioni. Non prevede la presenza di assi ausiliari e di sensori intelligenti.

E’ formato dalle seguenti componenti base (vedi Fig. 2.1):

– Unità di Controllo Robot C5G (1)

– Robot SMART NS (capacità di carico 12-16 Kg, antropomorfo, 6 assi), SIX e Smartarc4 (2)

– Saldatrice (3)

– Traina filo a bordo robot (4)

– Torcia (0°, 22°, 45°, push-pull) (5)

– Allestimento a bordo robot (cavo potenza e segnali)

– Flangia di sicurezza (6)

– Dispositivo di pulizia-lubrificazione torcia (7)

– Software applicativo SmartArc

– Manuale utente.

13ap-aw-0-arc_01.fm

01/0112

Descrizione del sistema per saldatura a filo continuo

Fig. 2.1 - Sistema base

2.3 Funzioni baseLe funzioni base, sempre disponibili in un sistema di Saldatura a Filo Continuo, sono le seguenti:

– Interfaccia utente sul Terminale di Programmazione

– Ambiente di programmazione dedicato

– Set di istruzioni tecnologiche dedicate alla Saldatura a Filo Continuo (Istruzioni tecnologiche)

– Set di istruzioni dedicate alle funzioni di servizio (Istruzioni di servizio)

– Possibilità di programmare fino a 100 diversi cordoni di saldatura per tipologia di pezzo

– Funzioni speciali per ottimizzare l’accensione/spegnimento arco e la ripresa della saldatura (hot start, cooling, crater)

– Controllo in tempo reale del processo di saldatura (MIG, MAG, Normale, Pulsato)

– Opzioni

– Gestione allarmi (esempio: spegnimento arco, filo incollato, etc.)

– Possibilità di eseguire la traiettoria senza saldatura o a velocità ridotta

– Ripresa automatica della saldatura con recupero della traiettoria, dopo un’interruzione per allarme o per manutenzione (Interruzione/ripristino processo di saldatura)

– Possibilità di reiterare in automatico l’accensione arco in caso di mancata accensione o spegnimento arco

– Modifica manuale dei parametri di saldatura durante il movimento del robot, anche con saldatura in corso, direttamente dal Terminale di Programmazione (Application Page - Override)

– Possibilità di cambio dei parametri di processo e/o di pendolamento sul punto finale eseguito in FLY (traiettoria lineare e circolare) e sul punto di VIA (traiettoria circolare) (Istruzioni tecnologiche)

14ap-aw-0-arc_01.fm

01/0112

Descrizione del sistema per saldatura a filo continuo

– Scheda di interfaccia per saldatrice (INTERBUS, DEVICENET, PROFIBUS)

– Configurazione dei segnali I/O per SmartArc, da e verso remoto (SETUP Page)

– Funzione di pendolamento (Software) (Routine a_weave e manuale Programmazione del Movimento).

2.4 Opzioni

Le opzioni possono essere associate al sistema base o al sistema speciale.

Sono previste le seguenti opzioni:

– Dispositivo e software per ricerca giunto tramite filo di saldatura (HW e SW)

– Dispositivo e software per il controllo del TCP, con possibilità di correzione automatica

– Dispositivo e software per il taglio filo (HW e SW)

– Torcia tipo push pull (Hardware)

– Routine arc_spot (prestazione opzionale) (SW)

– Funzione OVERLAP (Uso dell’OVERLAP (prestazione opzionale)) (SW)

– Gestione del doppio arm con funzioni di movimento cooperativo e sincronizzato

– Sistema di monitoraggio del processo di saldatura (SmartArcMoni).

2.5 Codici di ordinazione

Per quanto riguarda i codici di ordinazione del sofware applicativo SmartArc e delle relative opzioni, riferirsi al manuale Sistema di Saldatura a filo continuo - Specifiche tecniche, Manutenzione.

15ap-aw-0-arc_01.fm

01/0112

Installazione / attivazione / disinstallazione

3. INSTALLAZIONE / ATTIVAZIONE / DISINSTALLAZIONE

3.1 IntroduzioneNel presente capitolo vengono illustrate le procedure di installazione e di disinstallazione SmartArc.

In particolare, vengono esposti i seguenti argomenti:

– Requisiti di sistema

– Predisposizioni per l’installazione

– Utilizzo del tool WinApplicationCreator (WAC5G)

– Procedura di installazione

– Procedura di disinstallazione.

3.2 Requisiti di sistema– Software

– Hardware

3.2.1 Software

– Occorre abilitare l’opzione software che permette di utilizzare l’applicativo stesso• Codice COMAU per SmartArc CR13620060• Codice COMAU per Weaving CR17926207 (sempre associata allo

SmartArc)

– Opzione di SYSTEM necessaria per effettuare il processo con UN ROBOT su asse EXT in movimento:• Codice COMAU per Movimento cooperativo CR17926200

– Opzione di SYSTEM necessaria per effettuare il processo con DUE ROBOTS su asse EXT in movimento• Codice COMAU per Movimento sincronizzato CR17926204

– Opzioni software per applicazioni "particolari":• Codice COMAU per SmartArc Spot CR13620160• Codice COMAU per SmartArc OverLap CR13620360• Codice COMAU per SmartArc TcpCheck CR13620460• Codice COMAU per SmartArc WireSearch Fronius CR13620560• Codice COMAU per SmartArc MultiPass CR13620760• Codice COMAU per SmartArc Moni CR13620960

L’applicativo SmartArc può essere utilizzato con il Software di Sistema C5G la cui

Nel caso in cui l’opzione non sia abilitata, viene emesso l’allarme ‘Prestazionenon disponibile’ (codice 24339) e l’installazione viene abortita.

16ap-aw-0-arc_03.fm

01/0112

Installazione / attivazione / disinstallazione

versione corrisponde alle prime cifre presenti nella versione del software applicativo. Ad esempio la versione 100.01del software applicativo, richiede una versione del software di sistema che sia pari o superiore a 1.00.

3.2.2 Hardware

Per l’utilizzo dell’applicativo SmartArc è necessario che nell’Unità di Controllo Robot sia presente il modulo di interfaccia corrispondente al bus di campo selezionato in fase di definizione della configurazione.

3.3 Predisposizioni per l’installazionePrima di eseguire la procedura di installazione vera e propria, occorre predisporre opportunamente l’Unità di Controllo C5G. Per quanto riguarda le predisposizioni generiche per l’installazione dell’Unità di Controllo C5G, si rimanda al relativo manuale (Unità di Controllo C5G - Trasporto e Installazione).

L’installazione di SmartArc, come descritta nel seguito, si applica sia al caso in cui il software non sia presente sul Controllore, sia al caso di aggiornamento di versione.

3.4 Utilizzo del tool WinApplicationCreator (WAC5G) Il software SmartArc fornito da Comau viene distribuito in un unico file (file di versione) con estensione .wac5g (SmartArcVxxx.xx.waC5G) che contiene tutte leconfigurazioni disponibili ossia tutti i dispositivi gestibili.Il nome del file fa riferimento al tipo di applicativo e al numero di versione (esempio:SmartArcv10001.waC5G).

Il WAC5G è un’applicazione per PC fornita da Comau all’utente, con la quale è possibileimportare i file di tipo .wac5g. Esso mostra in forma grafica tutti i dispositivi gestiti,raggruppati in colonne a seconda della tipologia. L’utente può selezionare i dispositivipresenti nella propria configurazione e generare uno specifico file di installazione.

Il file di installazione generato mediante il WAC5G è un file di archivio (estensione .zip)il cui nome è composto da

<nome del file di versione>< nome della configurazione>.zipIl nome della configurazione viene richiesto dal WAC5G al momento di generare il file di installazione. L’utente può scegliere una qualunque stringa che aiuti a identificare

Per qualsiasi informazione aggiuntiva, riferirsi al manuale WAC5G.

In caso di aggiornamento di versione, le impostazioni generali dell’ambiente di setup vengono preservate.

Per una descrizione dettagliata, su utilizzo e funzionalità del tool WAC5G, si rimanda al manuale dedicato.

17ap-aw-0-arc_03.fm

01/0112

Installazione / attivazione / disinstallazione

meglio la configurazione. Questa stessa stringa viene visualizzata sul Terminale di Programmazione nelle pagine di About dell'applicativo.

3.5 Procedura di installazionePer l’installazione dell’applicativo occorre eseguire le seguenti operazioni:

a. Attivare la Pagina di SETUP sul Terminale di Programmazione (vedi Fig. 3.1 - SETUP a pag. 18).

Fig. 3.1 - SETUP

b. Selezionare l’icona Install e confermare con ENTER.

c. Premere ENTER e, successivamente, freccia giù per selezionare il dispositivo sul quale si trova l’applicativo SmartArc da installare (vedi Fig. 3.2 - SETUP Dispositivo a pag. 18).

Fig. 3.2 - SETUP Dispositivo

d. Confermare con ENTER. Freccia giù per selezionare l’applicativo da installare, cioè SmartArc (Fig. 3.3 - SETUP Applicazione a pag. 19).

18ap-aw-0-arc_03.fm

01/0112

Installazione / attivazione / disinstallazione

Fig. 3.3 - SETUP Applicazione

e. Confermare con ENTER.

f. Premere il tasto corrispondente al comando Installa (F5) per eseguire l’installazione.

g. Nel caso in cui il sistema rilevasse dei problemi nell’esecuzione dell’installazione, verranno emessi opportuni messaggi e suggerimenti.

h. In caso di errore l’installazione viene bloccata, viene segnalato l’errore con un messaggio e con l’accensione della lampada rossa di allarme del C5G. Si rimane in attesa della pressione del tasto di RESET. L’installazione riprenderà dal punto interrotto se le condizioni di errore sono state rimosse.

i. A installazione completata apparirà il seguente messaggio, sia su Terminale di Programmazione che nell'ambiente WinC5G:

23553-4 - ESEGUIRE UN RESTART COLD O INSTALLARE UN’ALTRA APPLICAZIONE

a fronte del quale l'utente potrà eseguire la ripartenza del Controllore o procedere con l'eventuale installazione di un altro pacchetto applicativo.

3.6 Procedura di disinstallazionePer disinstallare l’applicativo occorre eseguire le seguenti operazioni:

a. Attivare la pagina di SETUP sul Terminale di Programmazione

b. Selezionare la cartella APPL e premere ENTER

c. Selezionare l’icona Uninstall e premere ENTER (vd.Fig. 3.4).

19ap-aw-0-arc_03.fm

01/0112

Installazione / attivazione / disinstallazione

Fig. 3.4 - Disinstallazione dell’applicativo

d. Dalla combobox che viene visualizzata, selezionare l'applicazione da disinstallare e, se necessario, la checkbox per la cancellazione dei parametri tecnologici; quindi premere ENTER.

Fig. 3.5 - Scelta dell’applicativo da disinstallare

e. Alla fine della procedura verrà chiesto di effettuare una ripartenza a freddo (Restart Cold).

20ap-aw-0-arc_03.fm

01/0112

Interfaccia utente sul Terminale di Programmazione

4. INTERFACCIA UTENTE SUL TERMINALE DI PROGRAMMAZIONE

4.1 IntroduzioneNel presente capitolo si descrive l’interfaccia utente sul Terminale di Programmazione, corrispondente all’applicativo SmartArc.

Vengono descritti in dettaglio i seguenti argomenti:

– Tasti gestione processo (menu di destra)

– Ambienti applicativi specifici

– Integrazione applicativo in ambiente di sistema

– Integrazione con ambiente IDE.

4.2 Tasti gestione processo (menu di destra)Il Right Menu (menu di destra) visualizza le softkey ed i “led” per la gestione del processo; ha l’aspetto mostrato nelle seguenti tabelle, a seconda della posizione del selettore di stato e dell’attivazione o meno delle funzioni previste.

In particolare, sono fornite descrizioni dettagliate relative ad ognuna delle possibili posizioni del selettore di stato dell’Unità di Controllo C5G:

– Posizione T1 (Sistema in stato Progr)

– Posizione AUTO (Sistema in stato Local)

– Posizione REMOTE (Sistema in stato Remote)

Per quanto concerne l’utilizzo del Terminale di Programmazione, si fa riferimento al manuale Uso dell’Unità di Controllo C5G, capitolo Uso del terminale di Programmazione.

Nelle seguenti tabelle, i colori dei led e delle icone devono essere interpretate come segue:– icona non visibile = funzionalità disabilitata (la pressione del tasto non

produce alcun effetto)– icona visibile = funzionalità abilitata (la pressione del tasto ne permette

l’attivazione o la disattivazione)– led giallo = funzionalità abilitata ma non attiva in quel momento– led verde = funzionalità attiva– led nero = indica che l’azione non è attualmente in corso.

21ap-aw-0-arc_06.fm

01/0112

Interfaccia utente sul Terminale di Programmazione

Tab. 4.1 - Posizione T1 (Sistema in stato Progr)

Tasti Descrizione

R1 Il tasto R1 (salda SI/NO) è disabilitato.

R2Il tasto R2 (weave SI/NO) led NERO è disabilitato, led VERDE è abilitato ed ATTIVO.

R3Il tasto R3 (hardware SI/NO) led NERO è disabilitato, led VERDE è abilitato ed ATTIVO.

R4 Il tasto R4 previsto per applicazioni future.

R5 Il tasto R5 avanzamento filo, la funzionalità richiede il DRIVE ON.

R6 Il tasto R6 arretramento filo, la funzionalità richiede il DRIVE ON.

22ap-aw-0-arc_06.fm

01/0112

Interfaccia utente sul Terminale di Programmazione

Tab. 4.2 - Posizione AUTO (Sistema in stato Local)

(*) Questo tasto permette di effettuare cambi di stato WEAVE SI/NO solo in CICLO AUTOMATICO SALDA/NO. Se il CICLO AUTOMATICO inizia con lo stato SALDA/SI e nel programma è presente l’istruzione A_WEAVE(1..100), viene forzato lo stato WEAVE/SI.

(**) Hardware escluso significa ciclo senza esecuzione di istruzioni tecnologiche, anche se presenti.

R1, R2 ed R3 possono essere tutti con led verde nello stesso momento (saldatura in corso, con pendolamento ed eventualmente hardware escluso).

Tasti Descrizione

R1Il tasto R1 (salda SI/NO) led NERO è disabilitato, led VERDE è abilitato ed ATTIVO.

R2 Il tasto R2 (*) (weave SI/NO) led NERO è disabilitato, led VERDE è abilitato ed ATTIVO.

R3 Il tasto R3 (**) (hardware SI/NO) led NERO è disabilitato, led VERDE è abilitato ed ATTIVO

R4 Il tasto R4 previsto per applicazioni future.

R5 Il tasto R5 avanzamento filo è disabilitato.

R6Il tasto R6 arretramento filo, è disabilitato.

N.B.: il dryrun non è più gestito a livello locale, essendo praticamente la stessa cosa del SALDA NO, mentre continua ad esistere ed ad essere gestito da PLC.

23ap-aw-0-arc_06.fm

01/0112

Interfaccia utente sul Terminale di Programmazione

Tab. 4.3 - Posizione REMOTE (Sistema in stato Remote)

Tasti Descrizione

R1Il tasto R1 (salda SI/NO) è disabilitato da locale, ma attivo da remoto (led verde ma icona grigia).

R2Il tasto R2 (weave SI/NO) è disabilitato da locale, ma attivo da remoto (led verde ma icona grigia).

R3Il tasto R3 (hardware SI/NO) led NERO è disabilitato, led VERDE è abilitato ed ATTIVO.

R4 Il tasto R4 previsto per applicazioni future.

R5 Il tasto R5 è disabilitato.

R6 Il tasto R6 è disabilitato.

24ap-aw-0-arc_06.fm

01/0112

Interfaccia utente sul Terminale di Programmazione

4.3 Ambienti applicativi specifici– Application Page

– SETUP Page.

4.3.1 Application Page

Si accede a questa pagina mediante la pressione del tasto L6 del left menu (menu di sinistra) del Terminale di Programmazione, corrispondente alla softkey Appl.

Nel caso di più applicativi installati sullo stesso controllo C5G, nella pagina saranno presenti tanti “tabsheet” quanti sono gli applicativi: è sufficiente spostare il focus per visualizzarne la pagina corrispondente.

– Descrizione Aree

– About

– Object

Fig. 4.1 - Application Page

4.3.1.1 Descrizione Aree

La pagina principale è organizzata in quattro quadranti:

– (1) quadrante superiore sinistro - identifica l’applicativo e ne specifica la versione.

– (2) quadrante superiore destro - Dynamic Data: contiene i dati di processo più rilevanti in continuo aggiornamento

– (3) quadrante inferiore sinistro - Device Status: mostra in forma di tabella i principali dispositivi gestiti dall’applicativo. Per ognuno è fornita una descrizione del tipo di oggetto (informazione statica) e un’informazione di stato dinamica (led ROSSO = NON OK, led VERDE = OK)

– (4) quadrante inferiore destro - User Data: è l’area dedicata all’utente, costituita da una tabella in cui l’utente può visualizzare le informazioni che ritiene opportune. Per immettere informazioni nell'area User Data, si utilizzano le seguenti variabili di tipo stringa• swxs_user_1[1..4] programma : sw_dd per la colonna "description"• swxs_user_2[1..4] programma : sw_dd per la colonna "value"

25ap-aw-0-arc_06.fm

01/0112

Interfaccia utente sul Terminale di Programmazione

4.3.1.2 About

Il menu ABOUT permette di accedere alle pagine informative:

– Configuration: (Fig. 4.2) mostra il nome dell’applicativo e la versione, il nome della configurazione (l’identificativo che l’utente assegna quando genera il file zip d’installazione attraverso il tool Wac5g) e la configurazione Hardware dell’applicativo (la lista dei dispositivi selezionati dal Wac5g).

Fig. 4.2 - Configuration

– Version: (Fig. 4.3) mostra il nome dell’applicativo e la versione, il nome della configurazione e la versione dei singoli moduli software che compongono l’applicativo

Fig. 4.3 - Version

– Version CL: (Fig. 4.4) mostra la versione dei moduli software comuni (Common Libraries) che sono condivisi dai vari applicativi installati.

26ap-aw-0-arc_06.fm

01/0112

Interfaccia utente sul Terminale di Programmazione

Fig. 4.4 - Version CL

4.3.1.3 Object

Il menu Object consente di accedere ad ulteriori pagine oggetto, se presenti, dedicate ai vari dispositivi controllati dall’applicativo. Questo menu consente anche di ritornare nella pagina principale qualora la pagina visualizzata fosse differente (ambiente di About o pagine oggetto).

– Override

– Weaving.

4.3.1.3.1 Override

Questa sotto-pagina contiene informazioni relative al processo di saldatura e permette la modifica, in tempo reale, dei parametri di processo e della velocità del robot (vedi Fig. 4.5).

In particolare, i dati visualizzati sono i seguenti:

– Dati a sola lettura

– Dati modificabili

Segue una descrizione dettagliata di ognuno di essi.

Dati a sola letturaSono visualizzati in due sezioni denominate Welder e Motion.

Tali dati non sono visualizzati staticamente: il sistema provvede al loro refresh periodico. Tutti i parametri contenuti in queste due sezioni sono solo selezionabili tramite il menu a tendina a fianco di ciascuno di essi.

I nuovi valori inseriti diventano IMMEDIATAMENTE operativi!

27ap-aw-0-arc_06.fm

01/0112

Interfaccia utente sul Terminale di Programmazione

Fig. 4.5 - Dati a sola lettura

Dati modificabili(vedi Fig. 4.6)

– POWER - regolazione percentuale della potenza [0.0..100.0]

– ARC_L - regolazione percentuale della lunghezza dell’arco [-30.0..30.0]

– SPEED - regolazione della velocità del robot [mm/min] (il limite max e lo step di incremento sono modificabili da SETUP (Parametri SET), mediante i parametri SET_1 e SET_2)

– P/N - regolazione percentuale pulsato/induttanza [-5.0..5.0]

– BRN_BK - regolazione tempo di bruciatura filo [ms] [-200..200]

Fig. 4.6 - Modifica parametri

Premendo freccia giù, nella parte inferiore della sotto-pagina si rendono disponibili delle soft-key che permettono di incrementare (+) / decrementare (-) i valori della grandezza selezionata (vedi Fig. 4.7).

Per scegliere la grandezza da modificare, spostarsi su uno dei 3 menu a tendina e premere ENTER.

Tutti i parametri elencati nella lista precedente, sono selezionabili in ognuno dei 3 menu a tendina (vedi Fig. 4.6) che possono essere aperti dall’utente. E’ permesso modificare al massimo 3 parametri contemporaneamente.

28ap-aw-0-arc_06.fm

01/0112

Interfaccia utente sul Terminale di Programmazione

Spostarsi con freccia su o freccia giù, fino ad individuare la grandezza desiderata e confermare con ENTER. Per modificarne il valore, utilizzare le softkey del Menu centrale.

Fig. 4.7 - Override incr/decr

Terminate le modifiche, premendo freccia su, nel Menu centrale vengono visualizzate le seguenti softkey (vedi Fig. 4.8):

– Save

– Reload

– Recovery

Fig. 4.8 - Save / Reload / Recovery

Save

Questo comando permette di salvare le modifiche fatte, sia in memoria di esecuzione che su file; le possibili opzioni sono:

– All - salva tutte le modifiche eseguite

– Confirm - permette di confermare il salvataggio di ogni singola modifica

Reload

Questo comando permette di abbandonare le modifiche eseguite e ricaricare i valori di tutti i parametri precedentemente salvati.

29ap-aw-0-arc_06.fm

01/0112

Interfaccia utente sul Terminale di Programmazione

Recovery

Permette all’utente di decidere la modalità di ripresa del movimento del robot a seguito di un’interruzione (Hold o allarme per correzione fuori limite). L’utente potrà muovere il robot manualmente, tramite Terminale di Programmazione, fuori dalla traiettoria per eseguire la manutenzione (es. cambio ugello portacorrente). Successivamente potrà decidere la modalità di ripresa del movimento:

– se Recovery è ON, il robot esegue il ritorno sul punto di interruzione, esegue l’accensione dell’arco, abilita il sensore e prosegue verso il punto successivo (situazione di default)

– se Recovery è OFF, il robot non esegue il ritorno sul punto di interruzione, ma prosegue verso il punto successivo, dalla posizione in cui si trova.

Lo stato di ON/OFF del Recovery, è monitorabile selezionando i parametri della categoria MOTION (vd. Fig. 4.5).

4.3.1.3.2 Weaving

Questa sotto-pagina contiene informazioni relative al pendolamento e ne permette la modifica in tempo reale dei parametri, usando diversi set, che verranno chiamati attraverso la Routine a_weave.

In particolare la pagine possono essere divise in due sezioni:

– Sezione Dati impostati

– Sezione Setup dei parametri

Segue una descrizione dettagliata di ognuno di essi.

Dati impostati

Fig. 4.9 - Sezione dati impostati

I dati impostati sono presenti sulla parte superiore dello schermo (Fig. 4.9). I dati sono i seguenti:

– A_WEAVE - Set di parametri utilizzato (un set di parametri corrisponde ad una riga della tabella A_WEAVE)

– Type – Tipo di pendolamento utilizzato

Nel caso di sistema Multiarm, cambia l’area di visualizzazione del numero dell’Arm (ad esempio, per l’Arm 2 la scritta cambierebbe in Override ARM2).

30ap-aw-0-arc_06.fm

01/0112

Interfaccia utente sul Terminale di Programmazione

– Freq – Frequenza di pendolamento impostata

– Lenght – Lunghezza d’onda impostata

– Left_amp – Ampiezza sinistra impostata

– Right_amp – Ampiezza destra impostata

Non sono visualizzati staticamente: il sistema provvede al loro refresh periodico.

Setup dei parametri

La sezione setup dei parametri si trova nella parte inferiore dello schermo. Indifferentemente dal tipo di pendolamento impostato compaiono le seguenti voci:

– A_WEAVE – Set di parametri che si sta modificando (un set di parametri corrisponde ad una riga della tabella A_WEAVE)

– Weaving Type – Tipo di pendolamento [Triangle, Sin, Lin No-Mot, Circ, Circ N...]

Fig. 4.10 - Setup dei parametri

Per ciascun tipo di pendolamento compariranno nella sezione “Setup Weaving Parameters” (vd.Fig. 4.10) dei parametri da impostare.

A seconda del tipo di pendolamento scelto dall’ utente, sull’interfaccia compariranno i parametri che bisogna impostare per ottenere quel tipo di pendolamento. A titolo esemplificativo viene mostrata un esempio di finestra in cui si vogliono impostare i parametri caratteristici per un pendolamento triangolare.

I tipi di pendolamento (nell’ordine in cui sono mostrati in Fig. 4.11) possono essere:

– Triangolare (Triangle)

– Sinusoidale (Sin)

– Lineare No Motion (Lin No-Mot)

– Circolare (Circ)

– Circolare No Motion (Circ N...)

Fig. 4.11 - Tipi di weaving

31ap-aw-0-arc_06.fm

01/0112

Interfaccia utente sul Terminale di Programmazione

Lo sfondo della scritta “Setup Weaving Parameters” (vd.Fig. 4.11) può avere i seguenti colori:

– Rosso in caso di modifica dei parametri di pendolamento e salvataggio non ancora eseguito.

– Giallo se viene premuto il tasto Apply per salvarei valori in memoria di esecuzione.

– Verde in seguito a:• salvataggio dei valori sia in memoria di esecuzione che su file;• caricamento dei valori dal file delle variabili.

Quando si lavora su questa sezione, nel menu centrale vengono visualizzate le seguenti softkey:

– Save (F1) - Permette di salvare le modifiche fatte, sia in memoria di esecuzione che su file;

– Apply (F2) - Permette di salvare le modifiche fatte in memoria di esecuzione;

– Reload (F3) - Permette di abbandonare le modifiche eseguite e ricaricare i valori di tutti i parametri precedentemente salvati;

– Tab. Ovrw (F6) - Si accede ad una ulteriore finestra nella quale è possibile avere una panoramica dei set di parametri sotto forma di tabella (vedi sezione A_WEAVE Tab. Overview).

Segue una tabella riassuntiva dei parametri previsti per ogni tipo di pendolamento (vd. Tab. 4.4).

Qui di seguito è riportata una breve descrizione dei parametri elencati nella precedente tabella (Tab. 4.4):

– Plane – angolo del piano di pendolamento; valori tra -180° e +180°, step 1°

– Lenght wv – Lunghezza d’onda; valori compresi tra 0 e 30 [mm], step 1

– Left amp – ampiezza sinistra; valori compresi tra 0.0 e 50.0 [mm], step 0.1

Tutti i parametri sono modificabili attraverso il menu a tendina, che permette di incrementarlo/decrementarlo, oppure digitando direttamente il valore. Se quest’ultimo è fuori range apparirà un messaggio di errore ed occorrerà inserirne uno nuovo.

Tab. 4.4 - Parametri del Weaving

Tipo di weaving

PlaneLength

wvLeft/Right

amp

Left/Right dwl

Amp% Left/Right

Plane mod.

Trv speed

Dir angle

Amp %

Radius Amplit.

Triang v v v - v v - - - - -

Sinus v v v v v v - - - - -

Linear No-mot

v - v - - - v v - - -

Circ v v - - - v - - v v v

Circ No-mot

v - - - - - v v - v v

32ap-aw-0-arc_06.fm

01/0112

Interfaccia utente sul Terminale di Programmazione

– Right amp – ampiezza destra; valori compresi tra 0.0 e 50.0 [mm], step 0.1

– Amp % left - Percentuale di amplificazione dell’ampiezza sinistra ; valori compresi tra 0 e 1000 [%], step 1.

– Amp % right - Percentuale di amplificazione dell’ampiezza destra ; valori compresi tra 0 e 1000 [%], step 1.

– Plane mod. – Modalità di evoluzione del piano di pendolamento ; valore compreso tra 0 e 1

– Trv Speed – velocità trasversale; valori compresi tra 0 e 5000 [mm/min], step 10

– Dir angle – Angolo di direzione; valori compresi tra -180 e 180 [gradi], step 1

– Amp % - Percentuale di amplificazione dell’ampiezza; valori compresi tra 0 e 1000 [%], step 1

– Radius – Raggio del movimento circolare (semiasse lungo la direzione di saldatura); valori compresi tra 0 e 30 [mm], step 0.1

– Amplit. – Ampiezza (semiasse perpendicolare alla direzione di saldatura); valori compresi tra 0 e 50 [mm], step 0.1

A_WEAVE Tab. Overview

Tramite questa pagina è possibile avere una panoramica sui vari set di parametri per il pendolamento. Premendo il tasto freccia giù nel menu centrale appaiono le seguenti softkey (vedi Fig. 4.12):

– Tab Sel - Permette di passare da una pagina all’altra della tabella A_WEAVE

– Tab. Setup - Ritorna alla pagina principale di weaving

Le aree delle colonne evidenziate in grigio indicano che il parametro corrispondente per quella colonna non è utilizzato per quel tipo di pendolamento.

Fig. 4.12 - A_WEAVE Tab. Overview

Frequenza di pendolamento

La frequenza di pendolamento è il risultato della velocità di avanzamento programmata (parametro SPEED in Tabella ARC_START) e della lunghezza d'onda programmata

Per ulteriori dettagli sul movimento con Weaving, fare riferimento al cap.10 Movimento con weaving del manuale Programmazione del movimento, facente parte dei manuali del Software di Sistema.

33ap-aw-0-arc_06.fm

01/0112

Interfaccia utente sul Terminale di Programmazione

(parametro length wv in Tab. 4.4). Tra questi parametri esiste la seguente relazione:

SPEED [mm/min]Frequenza = ------------------------------- [Hz] 60 * length wv [mm]

Le forme d’onda ottenibili tramite pendolamento sono di diverso tipo (vedere Tab. 4.4 - Parametri del Weaving a pag. 32).

Di default tutti gli assi del robot concorrono ad effettuare il movimento di pendolamento (tipo cartesiano), pertanto è consigliabile non superare la frequenza di 3.5 Hz per ottenere una forma d’onda fedele ai valori programmati.

Si ricorda che diversi fattori possono influenzare il comportamento del robot in fase di pendolamento (utensile, dati inseriti, eccessivo sbraccio del robot).

In fase di programmazione, si consiglia sempre di controllare il comportamento del robot durante il pendolamento.

4.3.2 SETUP Page

– Informazioni generali

– Descrizione delle softkey

– Descrizione Pagine Oggetto.

4.3.2.1 Informazioni generali

Fig. 4.13 - Setup Home

Premendo la softkey SETUP (L3), del menu di sinistra, viene attivata la Home Page dell'ambiente di SETUP che serve per agire sulle impostazioni di sistema (vd.Fig. 4.13).Per accedere, invece, all'ambiente di SETUP dedicato agli applicativi bisogna selezionare la cartella APPL: il sistema visualizzerà (vd.Fig. 4.14) l’icona Uninstall e un’icona per ogni applicativo installato (raffigurante una chiave inglese).

34ap-aw-0-arc_06.fm

01/0112

Interfaccia utente sul Terminale di Programmazione

Fig. 4.14 - SETUP – APPL

Selezionando l'icona dell'applicativo desiderato e premendo ENTER appare l'ambiente di setup richiesto, come mostrato in Fig. 4.15.

Fig. 4.15 - SETUP - Pagine Oggetto

Tale ambiente consente di modificare e salvare le impostazioni generali (non incluse come parametri nelle Istruzioni tecnologiche) che regolano le modalità di funzionamento dell'applicazione.Le informazioni sono raggruppate in schede (tabsheet) o Pagine Oggetto. Esiste una scheda per ogni dispositivo gestito. Ognuna di esse contiene un certo numero di pagine selezionabili mediante un menu a tendina.L'utente può utilizzare le Pagine Oggetto dell'ambiente di Setup, per modificare i parametri di configurazione dell'applicativo, solo in stato di Programmazione (selettore di stato in posizione T1)

In generale, per accedere alle varie Pagine Oggetto ed ai relativi menu occorre:

a. scegliere la Pagina Oggetto desiderata mediante i tasti freccia dx/sx

b. premere ENTER, o freccia in giù, per aprire la scheda selezionata

c. premere nuovamente ENTER, o freccia in giù, per spostare il focus sul menu e premere ENTER per aprire la tendina

d. selezionare la voce desiderata e confermare con ENTER

35ap-aw-0-arc_06.fm

01/0112

Interfaccia utente sul Terminale di Programmazione

e. raggiungere i campi da modificare, mediante i tasti freccia, ed apportare gli opportuni cambiamenti

f. applicare i dati modificati o salvarli utilizzando le softkey disponibili nel menu centrale, come spiegato nel seguente par. 4.3.2.2 Descrizione delle softkey a pag. 36.

4.3.2.2 Descrizione delle softkey

Nella pagina di Setup inerente ad ogni applicativo sono disponibili i seguenti comandi, attivabili tramite le quattro softkey del menu centrale (vd.Fig. 4.16):

– Save (F2)

– Apply (F3)

– Reload (F4)

– Close (F6).

Fig. 4.16 - Descrizione softkey

In particolare, Save, Apply, e Reload agiscono sulle eventuali modifiche fatte. Quando si operano modifiche sui dati visualizzati, i nuovi valori sono visualizzati in italico.

4.3.2.2.1 Save (F2)

Salva, sia in memoria di esecuzione che su file, le modifiche fatte. La Pagina oggetto resta aperta. Il nuovo valore torna ad essere visualizzato nello stile di default. Nel caso vengano salvati valori diversi da quelli di default, i file contenenti i nuovi valori diconfigurazione vengono salvati nella directory: UD:\DATA\ARC

4.3.2.2.2 Apply (F3)

Salva, in memoria di esecuzione, le modifiche fatte. La Pagina oggetto resta aperta ma le modifiche NON vengono riportate su file. Il nuovo valore torna ad essere visualizzato nello stile di default.

4.3.2.2.3 Reload (F4)

Ricarica dal file i valori di default delle variabili dell'applicativo.

4.3.2.2.4 Close (F6)

Chiude la pagina di Setup.

36ap-aw-0-arc_06.fm

01/0112

Interfaccia utente sul Terminale di Programmazione

4.3.2.3 Descrizione Pagine Oggetto

L’ambiente di ApplSetup è composto da varie sotto-pagine (vedi Fig. 4.15) all’interno delle quali si possono modificare i valori dei PARAMETRI GLOBALI di default dell'applicativo SmartArc.Per l’applicativo SmartArc non sono richieste impostazioni particolari o configurazioni specifiche: dopo l’installazione, l’applicativo è già pronto per essere utilizzato, a meno che l’utente non desideri modificarne i valori di default.

Le sottopagine previste sono:

– ArcProc

– PLC-INP

– PLC-OUT

– Power

– ArcMoni.

4.3.2.3.1 ArcProc

In questa sotto-pagina l’utente può operare sulle impostazioni dei PARAMETRI GLOBALI che agiscono sul controllo in tempo reale del processo di saldatura:

– Parametri TIME

– Parametri SET

– Parametri ENABLE

Segue una descrizione dettagliata di ognuna di esse.

Parametri TIME

Attenzione! La modifica dei PARAMETRI GLOBALI può comportare il cattivo funzionamento del processo di saldatura.

PARAMETRO DESCRIZIONE RANGE

Time_1 timeout di accensione arco [500..10000] [ms]

Time_2 timeout di spegnimento arco [500..10000] [ms]

Time_3 durata gestione mancata accensione [0..5000] [ms]

Time_4 permanenza arco acceso per inizio saldatura [50..500] [ms]

Time_5 permanenza arco spento per fine saldatura [50..500] [ms]

Time_6 permanenza arco interrotto per mancata accensione [50..1000] [ms]

Time_7 permanenza arco interrotto per spegnimento arco [50..1000] [ms]

Time_8 inizio test presenza gas dopo accensione arco [0..1000] [ms]

Time_9 permanenza mancanza gas per invio allarme [0..1000] [ms]

Time_10 attesa tra fine saldatura e test filo incollato [0..500] [ms]

Time_11 <bus running> generato dalla saldatrice [50..1000] [ms]

Time_12 <bus running> generato dal C5G [50..1000] [ms]

37ap-aw-0-arc_06.fm

01/0112

Interfaccia utente sul Terminale di Programmazione

Parametri SET

Parametri ENABLE

4.3.2.3.2 PLC-INP

In questa sotto-pagina l’utente può agire sulle impostazioni dei PARAMETRI GLOBALI che determinano la gestione dei segnali INP da REMOTE (vedi anche Segnali di Input/Output da remote).

Sono possibili le seguenti scelte:

– HARDWARE

– WELD

– RESET

– DRYRUN

Per ognuna di esse esistono due campi modificabili:

– ACT STATUS - stato segnale attivo

– ENABLE - abilitazione/disabilitazione segnale corrispondente

Esempio di utilizzo:Se NON si vuole gestire SALDA SI da un PLC remoto, ma si vuole avere lo stato di SALDA SI ogni volta che si imposta lo stato REMOTE da selettore modale, occorre togliere il flag da ACT STATUS e lasciarlo invece su ENABLE. Ciò significa che si vuole ottenere il comando di processo ad ON quando il segnale da PLC è OFF.

4.3.2.3.3 PLC-OUT

Sono possibili le seguenti scelte:

– HARDWARE

– WELD

PARAMETRO DESCRIZIONE RANGE

Set_1 velocità max del robot durante il processo [1000..2000] [mm/min]

Set_2 step di incremento del parametro speed [10..100] [mm/min]

Set_3 tentativi di riaccensione arco in caso di spegnimento [0..5] [num]

Set_4 numero massimo di tabelle arc_data [0..10] [num]

PARAMETRO DESCRIZIONE RANGE

Enbl_1 arresto del robot dopo un allarme di processo [ON/OFF]

Enbl_2 test di GEN_OVR=100% durante saldatura [ON/OFF]

Enbl_3 registrazione dati di debug durante la saldatura [ON/OFF]

Enbl_4 riaccensione automatica dopo allarme spegnimento arco [ON/OFF]

Enbl_5 reset allarme di saldatura da TP in stato REMOTE [ON/OFF]

Enbl_6 abilita i comandi del right menu per ambedue gli Arm [ON/OFF]

Enbl_7 abilita il TEST di controllo filo incollato a fine cordone [ON/OFF]

Enbl_8 abilita il TEST VELOCE di filo incollato (solo con Fronius) [ON/OFF]

38ap-aw-0-arc_06.fm

01/0112

Interfaccia utente sul Terminale di Programmazione

– ALARM

– DRYRUN

4.3.2.3.4 Power

In questa sotto-pagina l’utente può agire sulle impostazioni dei PARAMETRI GLOBALI che determinano la gestione di alcuni segnali I/O scambiati tra C5G e la saldatrice:

Parametri INP

4.3.2.3.5 ArcMoni

In questa sotto-pagina l’utente può indicare i criteri di monitoraggio. I valori indicati nella seguente Fig. 4.17, sono quelli di default.

Fig. 4.17 - Sottopagina ArcMoni

Segue una descrizione dettagliata dei parametri.

PARAMETRO DESCRIZIONE RANGE

Enbl_1 test INP sorgente pronta [ON/OFF]

Enbl_2 test INP flusso gas [ON/OFF]

PARAMETRO DESCRIZIONE RANGE

Min error quality = checkNumero min di errori per considerare qualità "CHECK" l'elemento prodotto

0..30

Min error quality = scrapNumero min di errori per considerare qualità "SCRAP" l'elemento prodotto

0..50

Monitoring arc_start phaseAbilita/disabilita il controllo degli allarmi nella fase di accensione arco

ON/OFF

Monitoring arc_end phaseAbilita/disabilita il controllo degli allarmi nella fase di spegnimento arco

ON/OFF

Monitoring interrupt weldingAbilita/disabilita il controllo delle interruzioni o allarme nel corso del processo di saldatura (con robot in movimento)

ON/OFF

Wait QresetAbilita/disabilita l'attesa del Qreset nell'istruzione ARC_MONI(-,-,OFF)

ON/OFF

39ap-aw-0-arc_06.fm

01/0112

Interfaccia utente sul Terminale di Programmazione

4.4 Integrazione applicativo in ambiente di sistemaIn questo paragrafo vengono descritte le pagine dell'ambiente di sistema che forniscono informazioni inerenti all'applicativo.Tali Pagine sono :

– ALARM Page

– I/O Page

– DATA Page

4.4.1 ALARM Page

In questa pagina (che è la Pagina di Allarmi di sistema) l’applicativo genera i propri allarmi.Per ognuno dei messaggi visualizzati, sono fornite le seguenti informazioni:

– codice e severità dell’errore

– testo del messaggio

– data e ora.

Al verificarsi di un certo allarme, viene solamente presentata la possibilità di reset dell’allarme stesso (vd. Fig. 4.18), da effettuarsi previa verifica della causa che ha portato alla sua generazione.

Fig. 4.18 - Riprova - Salta - Reset

INP/OUT - PLCAbilita/disabilita la comunicazione con un PLC esterno

ON/OFF

Write report to TXT fileAbilita/disabilita la scrittura degli esiti qualità "check" o "scrap" nei file TXT

ON/OFF

Per qualsiasi ulteriore informazione riguardante le sotto-pagine e l’utilizzo delle softkey di uso generale della Alarm Page, riferirsi al manuale USO dell’Unità di Controllo C5G - capitolo Uso del Terminale di Programmazione - paragrafo Alarm Page.

PARAMETRO DESCRIZIONE RANGE

40ap-aw-0-arc_06.fm

01/0112

Interfaccia utente sul Terminale di Programmazione

4.4.1.1 Causa e rimedio di un errore

Per conoscere la causa di un allarme dell'applicativo e il possibile rimedio è necessario immettere nella Finestra di Causa e Rimedio presente nell'interfaccia WinC5G il numero dell'allarme ed inoltrare il comando Trova.Il file sw_ms.crd, contente queste informazioni relative all'applicativo SmartArc, deveessere aggiunto alla lista degli errori tramite la Finestra delle Proprietà del WinC5G,in corrispondenza della casella File CRD, selezionando prima il tasto Modifica esuccessivamente il tasto Aggiungi come illustrato nelle figure sottostanti:

Fig. 4.19 - Finestra delle Proprietà

Fig. 4.20 - Selezione file CRD

Il file sw_ms.crd è presente :

– sul PC, nella stessa directory d'installazione del WinC5G insieme ai file crd degli allarmi di sistema

– sul Controllore in UD:\sys\msg\sw_ms.crd; viene copiato in questa directory dall'applicativo SmartArc durante l'installazione.

Nel caso in cui il numero dell'allarme inserito nella finestra Causa/Rimedio del WinC5Gnon dovesse essere trovato, le cause possibili possono essere le seguenti:

41ap-aw-0-arc_06.fm

01/0112

Interfaccia utente sul Terminale di Programmazione

– non è stato aggiunto il file sw_ms.crd tramite la Finestra delle Proprietà del WinC5G

– il file sw_ms.crd è presente ma potrebbe non essere quello aggiornato, in questo caso bisogna provvedere ad aggiungere il file presente sul Controllore.

4.4.2 I/O Page

Gli I/O gestiti dall'applicativo, sono raggruppati "per componente" sotto una cartella dedicata chiamata SMARTARC.Si accede premendo il tasto I/O (L5) (menu di sinistra), portando il focus sulla sotto-pagina Porte e selezionando l’ oggetto desiderato (Plc_1 per PLC, Clean per il pulisci torcia).

Fig. 4.21 - Porte di I/O

La visualizzazione per Oggetto mostra solamente i segnali che vengono configurati durante l'installazione dell'applicativo SmartArc per il proprio funzionamento.E' alternativa alla visualizzazione per Dispositivo che invece mostra tutti i segnali associati a uno specifico nodo di rete.La descrizione dei segnali è fornita nella lingua corrente. Effettuando il cambio lingua del sistema anche la descizione testuale viene aggiornata.

Per qualsiasi ulteriore informazione riguardante le sotto-pagine e l'utilizzo delle softkey di uso generale della Alarm Page, riferirsi al manuale USO dell'Unità di Controllo, capitolo Uso del Terminale di Programmazione - paragrafo Alarm Page.

Perchè il cambio di lingua abbia effetto su una pagina di I/O già aperta, occorre chiuderla e riaprirla.

42ap-aw-0-arc_06.fm

01/0112

Interfaccia utente sul Terminale di Programmazione

Fig. 4.22 - Visualizzazione I/O dell’Oggetto richiesto

4.4.3 DATA Page

La Pagina Utente DATA del Terminale di Programmazione consente la consultazione e la modifica di tutte le tabelle di dati contenute nell’Unità di Controllo C5G (vedi Fig. 4.23).

Per quanto riguarda l’applicativo SmartArc, le tabelle disponibili (come mostrato in Fig. 4.23) sono:

– HOT_START

– ARC_START

– ARC_END

– ARC_START MONITORING.

Fig. 4.23 - DATA Page Home

L’utente deve selezionare la tabella desiderata e premere OK (o ENTER), per poter accedere ai dati contenuti negli elementi della tabella stessa ed operare su di essi.

Accanto ad ogni voce della tabella DATA compare un indice tra parentesi. La sua