Produzione di LNG su piccola scala: il caso studio di GRAF

Transcript of Produzione di LNG su piccola scala: il caso studio di GRAF

Produzione di LNG su piccola scala: il caso studio di GRAF

SMEA - Sistemi e Macchine per l’Energia e l’Ambiente – DIN - Università di BolognaProff. Bianchi M., Peretto A., De Pascale A., Melino F.,

Ingg. Branchini L., Ancona M.A., Ottaviano S., Rosati J., Scarponi L.B., Catena F., Brilloni A.

GRAF S.P.A - Ferrari Technology S.r. l. - Via L. Da Vinci, 58, Nonantola (MO)

Ferrara, 7 Febbraio 2018, Castello estense - Sala Imbarcadero 2

Contesto

4

1NG

Extraction

LNG production and storage

LNG Transport

(ship)

LNG Storage3

5

6

2

LNG Distribution (tank trucks)

LNG Filling Stations

GasNetwork

7LNG Re-Gasification

Plant

9NG

Distribution8

10

LNG PRODUCTION & FILLING Stations

Produzione su piccola scala (< 1 MTPA) presso le stazioni di rifornimento:

aumento della sostenibilità economica, ambientale e logistica

FASE I: Studio termodinamico preliminare del processo di liquefazione del gas naturale volto ad

individuare il layout ed i parametri ottimali del ciclo minimizzando il consumo energetico e

privilegiando la semplicità impiantistica.

Obiettivi della collaborazione di ricerca

Definizione e sviluppo di un prototipo di impianto di LNG su piccola scala, ubicato presso le stazioni di rifornimento

FASE III: Realizzazione di un prototipo di impianto di liquefazione e acquisizione dei dati

sperimentali.

FASE II: Valutazione dell’applicabilità di un espansore, in sostituzione della valvola di laminazione,

per recuperare parte dell’energia spesa in fase di compressione. Analisi di stato dell’arte volta ad

individuare la tipologia di macchina più idonea allo scopo. Definizione di un modello di calcolo per la

valutazione delle prestazioni di una pompa volumetrica alternativa funzionante come espansore.

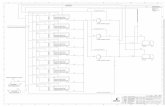

HE 1J-T Valve

LNG Storage

Flash Tank

Mixer

Air

1

Secondary Line

Primary Line

Natural Gas

Feed Line

Compression C1

Air

Aftercooler

C1

Intercooler

C1

3 4 5 6 7 8

10

11

HE 3

Compression C2

Aftercooler

C2

Intercooler

C2

Air Air

1213

1415161718

(Chiller - NH3)

92HE 2

Fase I: Definizione layout singola laminazione, doppia compressione

Fase I:Codice di calcolo

Sviluppo di un codice di calcolo in ambiente VBA,integrato con libreria termodinamica di FluidProp

INPUT principali

Caratteristiche della corrente GN in ingresso (p, T e composizione)

Caratteristiche dei treni di compressione C1 & C2 (β, efficienza politropica e meccanica)

Temperatura in uscita da ICs e ACs

Pressione di stoccaggio (p10)

efficienza scambiatori (o temp. in uscita T), Δp e EER

Portata in massa di LNG (ṁLNG)

OUTPUT principali

Stati fisici e portate in massa ingresso/uscita componenti

Lavoro specifico e potenza elettrica richiesta

Potenza termica scambiata

HE 1 J-T

valve

LNG Storage

Flash Tank

Mixer

Air

1Natural Gas

Feed

Compression C1

Air

Aftercooler

C1

Intercooler

C1

3 4 5 6 7 8

10

11

HE 3

Compression C2

Aftercooler

C2

Intercooler

C2

Air Air

1213

1415161718

HE 2

(Chiller - NH3)

92

Ripartizione β minimizzando lavoro di compressione (includendo perdite di carico negli

scambiatori)

β1,C1 =1

AβC1

T5T3

kk−1

ηp

β2,C1 =βtot,C1Aβ1,C1

𝛽𝐶1 = Τ𝑝7𝑝3

𝐴 = ൗ𝑝5

𝑝4 = ൗ𝑝7

𝑝6

𝛽𝑡𝑜𝑡,𝐶1 = Τ𝑝6𝑝3

Fase I:analisi di sensibilità

Analisi termodinamica parametrica al fine di minimizzare il consumo energetico richiesto dal processo

Parametri chiave di ottimizzazione (range di variazione in accordo con la pratica industriale):

Heat

Exchanger

HE 1

TV

LNG Storage

Tank

Flash Tank

Mixer

Air

1

Secondary Line

Primary Line

From

Natural Gas

Grid

Compression C1

Air

Aftercooler

C1

Intercooler

C1

3 4 5 6 7 8

10

11

Heat

Exchanger

HE 3

Compression C2

Aftercooler

C2

Intercooler

C2

Air Air

1213

1415161718

Heat Exchanger

HE 2

(Compression

Chiller - NH3)

92

1) max pressure (p7)

2) LNG pressure (p10)

3) Temp. raffreddamento (T8)

1) Pressione massima del ciclo (p7) 200 ÷ 300 bar

2) Presione di stoccaggio LNG (uscita dalla valvola J-T, p10) 3 ÷ 15 bar

3) Temperatura raffreddamento (uscita chiller, T8) -20 ÷-50 °C

0.56

0.58

0.60

0.62

0.64

0.66

0.68

-160

-150

-140

-130

-120

-110

-100

3 5 7 9 11 13 15

200 bar225 bar250 bar275 bar300 bar

LNG Temp.

press. Max (p7)

pressione stoccaggio LNG (p10

) [bar]

Tito

lo, X

[-]

Tem

pera

tura

LN

G [°

C]

All’aumentare della pressione massima si riduce il titolo all’uscita dalla valvola di laminazione,contestualmente si riduce la portata in massa che attraversa il treno di compressione C1

All’aumentare della pressione di stoccaggio dell’LNG, si riduce il titolo all’uscita dalla valvola di laminazione ilche implica minor portata in massa di GN per data portata di LNG prodotto

Titolo all’uscita della valvola J-T Portata in massa al compressore C1

2.3

2.4

2.5

2.6

2.7

2.8

2.9

3.0

3.1

3 5 7 9 11 13 15

200 bar225 bar250 bar275 bar300 bar

Port

ata

in m

assa

al c

ompr

esso

re C

1 [k

g/s]

pressione stoccaggio LNG (p10

) [bar]

Press. Max (p7)

Effetto della pressione massima e della pressione di LNG

Fase I:risultati analisi di sensibilità

Significativo effetto della pressione di stoccaggio di LNG sul consumo elettrico specifico del processo,effetto trascurabile della pressione massima

La riduzione della temperatura di pre-raffreddamento LNG diminuisce significativamente il consumo di energia specifica del processo

2000

2200

2400

2600

2800

3000

3200

3400

-50 -45 -40 -35 -30 -25 -20co

nsu

mo

ele

ttri

co

sp

ec

ific

o, e

[kJ/

kg]

Temperatura raffreddamento (uscita chiller) T8 [°C]

p7

= 250 barp

10 = 9 bar

Effetto della temperatura in LNG

2200

2400

2600

2800

3000

3200

3400

3600

3800

3 5 7 9 11 13 15

200 bar225 bar250 bar275 bar300 bar

co

nsu

mo

ele

ttri

co

sp

ecif

ico

, e

[kJ/

kg]

pressione stoccaggio LNG (p10

) [bar]

press. Max (p7)

Consumo elettrico specifico per unità di LNG prodotto

Effetto della pressione max. e pressione di LNG

Fase I:risultati analisi di sensibilità

HE 1J-T Valve

LNG Storage

Flash Tank

Mixer

Air

1Natural Gas

Feed Line

Compression C1

Air

Aftercooler

C1

Intercooler

C1

3 4 5 6 7 8

10

11

HE 3

Compression C2

Aftercooler

C2

Intercooler

C2

Air Air

1213

1415161718

(Chiller - NH3)

92HE 2

Caso base

Fase I:modifiche al layout di partenza

HE 1J-T Valve

LNG Storage

Flash Tank

Mixer

Air

1Natural Gas

Feed Line

Compression C1

Air

Aftercooler

C1

Intercooler

C1

3 4 5 6 7 8

10

11

HE 3

Aftercooler

C2

Air

1213

141516

(Chiller - NH3)

92HE 2

Compression C2

Caso base modificato

1) C2 senza IC

Fase I:modifiche al layout di partenza

HE 1

LNG Storage

Flash Tank

Mixer

Air

1Natural Gas

Feed Line

Compression C1

Air

Aftercooler

C1

Intercooler

C1

3 4 5 6 7 8

10

11

HE 3

Aftercooler

C2

Air

1213

141516

(Chiller - NH3)

92HE 2

Expander

Compression C2

1) C2 senza IC

2) Espansore in sostituzionedella valvola J-T

Caso base modificato

Fase I:modifiche al layout di partenza

X =

0.8

X =

0.2

X =

0.4

X =

0.6

T =

50 °

C

T =

-150

°C

T =

-100

°C

T =

-70

°C

T =

300

°C

T =

200

°C

T =

250

°C

T =

100

°C

T =

150

°C

T =

30 °

C

T =

0 °C

T =

-50

°C

Case MP1Case MP2

Expander Case

J-T valve

Effetto dell’espansore

riduzione del titolo (X) all’uscitadell’espansore

riduzione della portata in massacircolante sulla linea primaria esecondaria di compressione

riduzione del lavoro di compressioneper entrambi i treni C1 & C2

aumento della temperatura in ingressoal compressore C2

A parità di parametri operativi del ciclosi osserva:

C1

C2

Fase I:espansore vs. valvola J-T

C1-1

1

C1-2

2 3 4 5 6 7 8 9 10

11

12

14 13

NG Feed Line

Compression C1

Intercooler C1

Aftercooler C1

Mixer

HE1HE2HE3Flash Tank

LNG

ChillerEXPANDER

p1 = 3 bar pMAX = 200 bar

T6=25 °C

pLNG = 3 bar

Ai fini della sperimentazione a banco prova è stato identificato un layout semplificato:

alimentazione dalla rete gas a bassa pressione, assenza della linea secondaria di compressione, presenza dell’espansore

Fase I:alimentazione a bassa pressione

T8= -35 °C

Parametri essenziali per la progettazione dei componenti principali

Stato dell’arte degli espansori criogenici:

1. Grandi impianti di produzione del GNL: macchine commerciali di grande taglia (fino ad 1 MW)

dimensionate per portate molto maggiori (≈250 kg/s) rispetto l’applicazione in studio; complessità

architettonica non giustificabile per l’applicazione in oggetto;

2. Turbo-espansori criogenici sperimentali: turbomacchine flusso radiale con taglie nell’ordine del kW.

Pressioni di esercizio (pmax=4÷70 bar), condizioni di stato fisico del fluido (zona di lavoro interamente

nel campo del liquido sottoraffreddato o del vapore surriscaldato) e velocità di rotazione (>20000

rpm) incompatibili con le esigenze del Committente.

Fase II:considerazioni preliminari espansore

Specifiche richieste

• Portata di GN elaborata : 0.034 kg/s

• Rapporto di espansione: variabile tra minimo di 200/10 ed un massimo di 200/3

• Temperatura ingresso GN : -35 °C ÷ -70 °C

• Espansione campo bifase

Riconversione di una macchina operatrice alternativa a pistoni

Fase II:specifiche pompa criogenica

Riconversione di una macchina operatrice alternativa a pistoni

Modello selezionato: pompa CRYOPUMP RP 45/40

Macchina alternativa mono-pistone a singolo effetto

Necessità di riprogettare il sistema di aspirazione e scarico

Grandezza Valore

Alesaggio (D) [mm] 45

Corsa (s) [mm] 40

pressione max [bar] 250

Velocità max (n) [giri/min]

275

Sviluppo di un modello termodinamico a parametri concentratidi un espansore volumetrico alternativo a pistone integrato con

libreria termodinamica FluidProp

Fase II:modello termodinamico espansore

P.M.S. P.M.I.

D

s

VC

V0

rl

V0 VC

pS

pA

0 1

2

34

5

p

V

DpA

DpS

a)

b)

OUTPUT principali

diagramma di indicatore (p-V) dell’espansore

stato fisico del fluido (punti 0-1-2-3-4-5) e trasformazioni suldiagramma termodinamico (log p-h);

Stima della portata elaborata dalla macchina e dei principaliparametri di prestazione dell’espansore (potenza, lavorospecifico ed efficienza);

Valutazione dei tempi di apertura delle valvole.

IPOTESI fondamentali

apertura valvole aspirazione e scarico istantanee e perdite dicarico concentrate a P.M.S e. a P.M.I.

aspirazione (tratto 0-1) e scarico (tratto 3-4) a pressionecostante

espansione modellata come: trasformazione isoentropica (tratto1-2), trasformazione isoentalpica (tratto 2-3); ri-compressioneisoentropica (tratto 4-5).

volume specifico valutato tramite discretizzazione del salto dipressione

Analisi parametrica di sensibilità sulle grandezzeinterne che influiscono sulla portata elaborata e sullariprogettazione valvole e sistema aspirazione/scarico:

Volume nocivo (V0)

Grado di apertura valvola aspirazione (α)

Pressione allo scarico (ps)

Velocità di rotazione (n)

Temperatura di raffreddamento monte espansore (TA)

Fase II:Risultati analisi di sensibilità

Effetto della pressione di scarico e del coefficiente di apertura valvola aspirazione

α=30%

α=40%

α=50%

α=60%

mDES

0,8mDES

α=70%

α=80%

0,011

0,016

0,021

0,026

0,031

0,036

0,041

0,046

0,051

0,056

0,061

15 20 25 30 35 40 45 50 55 60

Port

ata

[kg/

s]

Pressione allo scarico [bar]

Per dato grado di apertura valvola (α), la portata diminuisce all’aumentare della pressione di scarico: andamento monotono decrescente con ginocchio in corrispondenza del cambio di fase

Assegnata ps, la portata aumenta all’aumentare del grado di apertura valvola

Effetto del volume nocivo

per assegnati valori di ps e di α, portata aumenta all’aumentare del volume nocivo.

α=40%

α=50%

α=60%

mDES

0,8mDES

0,011

0,016

0,021

0,026

0,031

0,036

0,041

0,046

0,051

15 20 25 30 35 40 45 50 55 60

Port

ata

[kg/

s]

Pressione allo scarico [bar]

V0=1906 mm3

V0=8200 mm3

Fase II:Risultati analisi di sensibilità

TA=-65°C TA=-40°C

Coefficiente α α=20% α=25% α=30% α=20% α=25% α=30%

Portata [kg/s] 0.0247 0.0301 0.0356 0.0207 0.0252 0.0298

Portata liquido [kg/s] 0.0133 0.0165 0.0198 0.0146 0.0182 0.0219

Lavoro [J/ciclo] 343 406 466 391 459 523

Potenza producibile [kW] 2.0 2.4 2.7 2.3 2.7 3.1

Rendimento isoentropico [%] 70.0 67.9 66.1 69.6 66.9 64.6

Funzionamento con sotto-espansione

(p2>ps) e produzione di liquido interno all’espansore

(trasformazione 1-2)

Fase III: Realizzazione del banco prova

C1-1

1

C1-2

J-T Valves

2 3 4 5 6 7 8 9 10

11

12

14 13

NG Feed Line

Compression C1

Intercooler C1

Aftercooler C1

Mixer

HE1HE2HE3Flash Tank

LNG

Chiller

Sperimentazione in corso con l’obiettivo di stabilizzare il processo

Compressore volumetrico inter-

refrigerato a 4 stadi

Dotato di inverter per regolazione portata

Serbatoio di stoccaggio da 260 litri

Filtri a monte del serbatoio di stoccaggio per rimozione CO2

P1=2.8 ÷ 2.9 bar

P6= 180 bar

T8 =-24 °C

Misura indiretta della produzione di liquido: differenziale di pressione (segnale 0-5 V)

Inizio produzione di liquido Temp. ~ -136 °C

T12 =-128 °C

pLNG = 3.7 bar

T9= - 60 °C

Conclusioni

• Studio termodinamico preliminare mediante codice di calcolo del processo di liquefazione

del gas naturale volto ad individuare layout e parametri ottimali del ciclo minimizzando il

consumo energetico e privilegiando la semplicità impiantistica.

• Valutazione sostituzione valvola J-T con espansore: quantificazione del risparmio energetico

del processo al variare dell’efficienza isentropica dell’espansore.

• Analisi bibliografica e di mercato volta ad individuare l’esistenza di piccoli espansori

criogenici che operino nel campo bifase per l’applicazione in oggetto.

• Sviluppo di un modello termodinamico a parametri concentrati per analisi del

comportamento del fluido evolvente all’interno di un espansore volumetrico a pistone

• Analisi sensibilità sulle grandezze interne che influiscono sulla portata elaborata e sulla

riprogettazione valvole e sistema aspirazione/scarico (volume nocivo, pressione scarico,

grado apertura valvole etc.).

• Realizzazione del banco prova e sperimentazione in corso

Graf SpA designs and offers solutions for service stations Compressed Natural Gas (CNG) complete, compactsolutions that offer modern and efficient. All solutions are implemented in compliance with the regulations andwith the latest technology to make the Ingrado and reliable system performance.

Graf SpA has twenty years experience in the industry which, combined with qualified staff and the latestequipment, allowing to provide assistance quickly and efficiently.

GRAF mission

GRAF S.p.A : Via Galilei, 32/36 - 41015 Nonantola (MO), ItalyTel +39 059 54.51.11 - Fax +39 059 54.12.72

www.grafspa.it - [email protected]

Lisa BranchiniSMEA - Sistemi e Macchine per l’Energia e L’ambiente – DIN-Università di Bologna

Produzione di LNG su piccola scala: il caso studio di GRAF

Fase I:alimentazione a bassa pressione

C1-1

1

C1-2

2 3 4 5 6 7 8 9

10

11

12=1315 14

From NaturalGas Grid

Compression C1

Intercooler C1

Aftercooler C1

Mixer

Heat Exchanger

HE 1

Heat Exchanger

HE 2

Heat Exchanger

HE 3

Flash Tank

LNG Storage Tank

chiller

3 20

0.011

P[bar]

T[°C]

m[kg/s]

3 3,8

0.034200 25

0.034

195.2 -1.6

0.034191.4 -35

0.034

188.2 -63.4

0.034

3.12 -146

0.011

3 -4.0

0.023

3.06 -68.9

0.023

3.12 -146

0.034

3.12 -146

0.023

CASO

P6

[bar]

T2

[°C]

T7

[°C]

EER

del

chiller

T8

[°C]

T9

[°C]

Potenza

compressione

[kWe]

Potenza

chiller

[kWe]

Portata

ricircolo

[kg/s]

Portata

GNL

[kg/h]

note

3bECO 200 3.8 -2 1.3 -35 -63 36.4 3.6 0.023 39.6 UAHE3 = UAHE1

0

200

400

600

800

1000

1200

1400

0 20 40 60 80 100

C1 & C2

Chiller

Espansore

efficienza isentropica espansore [%]

Pote

nza

spec

ifica

[kJ/

kgLN

G]

valori ottenuti valvola J-T

Influenza dell’efficienza isentropica dell’espansore

0

0.2

0.4

0.6

0.8

1

-10

-5

0

5

10

15

0 20 40 60 80 100

titolo

temp. ingresso C2 Tito

lo, X

[-]

efficienza isentropica espansore [%]

Tem

pera

tura

in in

gres

so C

2 [°

C]

valori ottenuti con valvola J-T

Valori selezionati, [Wang & Ding, 2012]

Valori selezionati[Wang & Ding, 2012]

Effetto dell’espansore: riduzione significativa del consumo energetico del processo,principalmente a seguito della riduzione del titolo (X)

Fase I:espansore vs. valvola J-T

Fase I: indicatori di performance

1. Consumo elettrico specifico (𝒆), [kJ/kg]:

𝑃𝑒𝑙 [kW] : potenza elettrica totale richiesta dal processo di liquefazione

ሶ𝑚𝐿𝑁𝐺 [kg/s] : portata in massa di LNG prodotto

2. Potere calorifico residuo (𝑳𝑯𝑽𝑹), [kJ/kg]:

𝜂𝑒𝑙,𝑟𝑒𝑓 [-] : efficienza elettrica di riferimento. 𝒆

𝜼𝒆𝒍,𝒓𝒆𝒇Quantifica energia specifica che dovremmo introdurre con il

combustibile per sostenere l’intero processo di liquefazione;

3. Indice di degradazione del combustibile (𝝆), [%]:

𝒆 =𝑷𝒆𝒍

ሶ𝒎𝑳𝑵𝑮=

𝑷𝒆𝒍 𝑪𝟏+𝑷𝒆𝒍 𝑪𝟐+𝑷𝒆𝒍 𝑪𝒉𝒊𝒍𝒍𝒆𝒓−𝑷𝒆𝒍 𝑬𝑿𝑷

ሶ𝒎𝑳𝑵𝑮

𝑳𝑯𝑽𝑹 = 𝑳𝑯𝑽 −𝒆

𝜼𝒆𝒍,𝒓𝒆𝒇= 𝑳𝑯𝑽 − 𝒆 ∙ 𝑯𝑹𝒓𝒆𝒇

∗

𝝆 =𝑳𝑯𝑽𝑹𝑳𝑯𝑽

=𝑳𝑯𝑽 − 𝒆 ∙ 𝑯𝑹𝒓𝒆𝒇

∗

𝑳𝑯𝑽= 𝟏 − 𝒆 ∙

𝑯𝑹𝒓𝒆𝒇∗

𝑳𝑯𝑽

indici di prestazione: confronto tra diverse soluzioni

Fase I:risultati e confronto

0

500

1000

1500

2000

2500

3000

3500

4000

4500

LLL

co

nsu

mo

ele

ttri

co

sp

ec

ific

o, e

[kJ/

kgLN

G]

Caso base

Caso baseottimizzato valvola J-T

Caso bassa press.Espansore

Caso baseottimizzato Espansore

-30%

+13%

-43%

Large Scale LNG plants

70%

75%

80%

85%

90%

95%

100%

ind

ice d

i d

eg

rad

azio

ne

de

l co

mb

usti

bile

,

[-]

Caso base

Caso baseottimizzato valvola J-T

Caso bassa press.Espansore

Caso baseottimizzato Espansore