man_8055_inst

-

Upload

mitru-raturi -

Category

Documents

-

view

42 -

download

3

Transcript of man_8055_inst

-

CNC 8055

Manuale di Installazione

Ref. 1310Soft: V01.4x

-

In questo prodotto si sta utilizzando il seguente codice fonte, soggetto ai termini della licenza GPL. Le applicazioni busyboxV0.60.2; dosfstools V2.9; linux-ftpd V0.17; ppp V2.4.0; utelnet V0.1.1. La libreria grx V2.4.4. Il kernel di linux V2.4.4. Ilcaricatore di linux ppcboot V1.1.3. Per ricevere una copia su CD di questo codice fonte, occorrer versare 10 euro alla FagorAutomation per i costi di preparazione e spedizione.

Tutti i diritti sono riservati. La presente documentazione, interamente o in parte,non pu essere riprodotta, trasmessa, trascritta, memorizzata in un sistema diregistrazione dati o tradotta in nessuna lingua, senza autorizzazione espressadi Fagor Automation. vietata la copia, parziale o totale, o uso non autorizzatodel software.L'informazione di cui al presente manuale pu essere soggetta a variazionidovute a eventuali modifiche tecniche. La Fagor Automation si riserva il diritto dimodificare il contenuto del manuale senza preavviso.Tutti i marchi registrati o commerciali riportati nel manuale appartengono airispettivi proprietari. Luso di tali marchi da parte di terzi a fini privati pu vulnerarei diritti dei proprietari degli stessi.

possibile che il CNC possa eseguire pi funzioni di quelle riportate nella relativadocumentazione; tuttavia Fagor Automation non garantisce la validit di taliapplicazioni. Pertanto, salvo dietro espressa autorizzazione della FagorAutomation, qualsiasi applicazione del CNC non riportata nella documentazione,deve essere considerata "impossibile". FAGOR AUTOMATION non si renderesponsabile degli infortuni alle persone, o dei danni fisici o materiali di cui possaessere oggetto o provocare il CNC, se esso si utilizza in modo diverso a quellospiegato nella documentazione connessa. stato verificato il contenuto del presente manuale e la sua validit per il prodottodescritto Ciononostante, possibile che sia stato commesso un erroreinvolontario e perci non si garantisce una coincidenza assoluta. In ogni caso,si verifica regolarmente linformazione contenuta nel documento e si provvedea eseguire le correzioni necessarie che saranno incluse in una successivaeditazione. Si ringrazia per i suggerimenti di miglioramento.Gli esempi descritti nel presente manuale sono orientati allapprendimento.Prima di utilizzarli in applicazioni industriali, devono essere appositamenteadattati e si deve inoltre assicurare losservanza delle norme di sicurezza.

-

Manuale di Installazione

CNC 8055CNC 8055i

SOFT: V01.4X

3

I N D I C E

Informazione sul prodotto ............................................................................................................. 9Dichiarazione di conformit ........................................................................................................ 11Storico versioni ........................................................................................................................... 13Condizioni di sicurezza ............................................................................................................... 15Condizioni di garanzia ................................................................................................................ 19Condizioni di successive spedizioni............................................................................................ 21Note complementari.................................................................................................................... 23Documentazione Fagor .............................................................................................................. 25

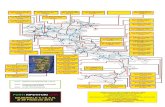

CAPITOLO 1 CONFIGURAZIONE DEL CNC 8055

1.1 Struttura del CNC........................................................................................................... 271.2 Unit centrale................................................................................................................. 291.2.1 Modulo CPU-............................................................................................................ 331.2.2 Modulo Assi Vpp .................................................................................................... 431.2.3 Modulo Assi Vpp SB .............................................................................................. 501.2.4 Modulo I/Os (Ingressi- Uscite)................................................................................ 571.3 Monitors ......................................................................................................................... 621.3.1 Monitor 11" LCD......................................................................................................... 631.3.2 Monitor 11" LCD + Tastiera M, T, MC o TC ............................................................... 651.4 Pannello operatore......................................................................................................... 671.4.1 Pannello operatore MC, TC, MCO/TCO ed alfanumerico.......................................... 681.4.2 Tastiera alfanumerica (Opzionale) ............................................................................. 69

CAPITOLO 2 CONFIGURAZIONE DEL CNC 8055I

2.1 Struttura del CNC........................................................................................................... 732.1.1 Connettori................................................................................................................... 772.2 Pannello operatore....................................................................................................... 1022.2.1 Tastiera alfanumerica (Opzionale) ........................................................................... 104

CAPITOLO 3 DISSIPAZIONE DI CALORE

3.1 Dissipazione di calore tramite convezione naturale..................................................... 1083.2 Dissipazione di calore tramite convezione forzata con ventilatore interno .................. 1093.3 Dissipazione di calore tramite flusso daria allesterno mediante ventilatore ............... 110

CAPITOLO 4 MODULI REMOTI (BUS CAN CON PROTOCOLLO CANOPEN)4.1 Montaggio dei moduli................................................................................................... 1134.2 Fonte di alimentazione................................................................................................. 1144.3 Ingressi e uscite digitali (modulo semplice). ................................................................ 1204.4 Ingressi e uscite digitali (modulo doppio)..................................................................... 1224.5 Caratteristiche elettriche degli ingressi e delle uscite. ................................................. 1244.6 Numerazione degli ingressi ed uscite digitali. .............................................................. 126

CAPITOLO 5 COLLEGAMENTO A RETE E A MACCHINA

5.1 Ingressi ed uscite digitali .............................................................................................. 1315.2 Ingressi e uscite analogiche......................................................................................... 1325.3 Messa a punto ............................................................................................................. 1335.4 Connessione di ingresso ed uscita di emergenza ....................................................... 137

CAPITOLO 6 PARAMETRI MACCHINA

6.1 Omogeneizzazione dei parametri fra il CNC e il regolatore SERCOS......................... 1456.2 Parametri modificabili dalloscilloscopio, programma OEM o sottoprogramma OEM.. 1466.3 Parametri macchina generale ...................................................................................... 1486.4 Parametri macchina degli assi. .................................................................................... 2066.5 Parametri degli mandrini. ............................................................................................. 2396.5.1 Parametri di mandrini (principale e secondo)........................................................... 2406.5.2 Parametri macchina del mandrino ausiliare ............................................................. 2596.6 Parametri dei regolatori................................................................................................ 2616.6.1 Compensazione di frizione....................................................................................... 2646.7 Parametri delle linee seriali. ......................................................................................... 265

-

4

Manuale di Installazione

CNC 8055CNC 8055i

SOFT: V01.4X

6.8 Parametri Ethernet....................................................................................................... 2686.9 Parametri del PLC ....................................................................................................... 2726.10 Tabelle ......................................................................................................................... 2806.10.1 Tabella delle funzioni ausiliari M .............................................................................. 2806.10.2 Tabella di parametri di compensazione di vite......................................................... 2826.10.3 Tabella di parametri di compensazione incroziata................................................... 284

CAPITOLO 7 TEMI CONCETTUALI

7.1 Assi e sistemi di coordinate ......................................................................................... 2857.1.1 Assi rotativi............................................................................................................... 2887.1.2 Assi Gantry .............................................................................................................. 2907.1.3 Assi accoppiati ed assi sincronizzati ........................................................................ 2917.1.4 Asse inclinato........................................................................................................... 2927.1.5 Assi tandem ............................................................................................................. 2947.2 Spostamenti mediante Jog .......................................................................................... 3007.2.1 Rapporto fra gli assi e i tasti JOG ............................................................................ 3007.2.2 Posizione JOG incrementale ................................................................................... 3017.3 Spostamento mediante volantino elettronico............................................................... 3037.3.1 Modalit volantino standard ..................................................................................... 3047.3.2 Modalit volantino traiettoria .................................................................................... 3057.3.3 Modalit volantino d'avanzamento........................................................................... 3067.3.4 Modalit volantino addizionale................................................................................. 3077.4 Sistemi di retroazione .................................................................................................. 3097.4.1 Limitazione della frequenza di retroazione .............................................................. 3107.4.2 Risoluzione .............................................................................................................. 3117.5 Regolazione assi ......................................................................................................... 3157.5.1 Regolazione del regolatore ...................................................................................... 3167.5.2 Regolazione guadagni ............................................................................................. 3177.5.3 Valore del guadagno proporzionale ......................................................................... 3187.5.4 Regolazione del guadagno feed-forward ................................................................. 3197.5.5 Regolazione del guadagno derivativo (AC-forward) ................................................ 3207.5.6 Compensazione di gioco della vite .......................................................................... 3217.5.7 Compensazione errore della vite ............................................................................. 3227.5.8 Test di geometria della circonferenza ...................................................................... 3247.6 Sistemi di riferimento ................................................................................................... 3267.6.1 Ricerca di riferimento macchina............................................................................... 3277.6.2 Regolazione in sistemi che non dispongono di I0 codificato.................................... 3317.6.3 Regolazione in sistemi che dispongono di I0 codificato........................................... 3337.6.4 Limiti di corsa degli assi (limiti di software) .............................................................. 3347.7 Arresto unidirezionale .................................................................................................. 3357.8 Trasferimento delle funzioni ausiliari M, S, T............................................................... 3367.8.1 Trasferimento di M, S, T usando il segnale "AUXEND"........................................... 3387.8.2 Trasferimento della funzione ausiliare M senza il segnale "AUXEND".................... 3397.9 Mandrino principale e secondo mandrino.................................................................... 3407.9.1 Tipi di mandrino ....................................................................................................... 3427.9.2 Controllo della velocit del mandrino S.................................................................... 3437.9.3 Cambio di gamma del mandrino .............................................................................. 3457.9.4 Mandrino ad anello chiuso ....................................................................................... 3477.10 Mandrino ausiliare controllato da PLC......................................................................... 3537.11 Trattamento d'emergenza............................................................................................ 3547.12 Regolazione digitale (Sercos o CAN) .......................................................................... 3577.12.1 Canali di comunicazione .......................................................................................... 3587.12.2 Retroazione assoluta del regolatore ........................................................................ 3617.13 Assi (2) controllati da un azionamento......................................................................... 3627.13.1 Mandrino ed asse C con un'unica retroazione......................................................... 3657.14 L'accoppiamento addizionale fra gli assi. .................................................................... 3687.15 Volantini Fagor HBA, HBE e LGB................................................................................ 3707.16 Funzionalit associate alle sicurezze macchina .......................................................... 3747.16.1 Massima velocit di mandrino per la lavorazione. ................................................... 3747.16.2 Avvio disabilitato con errori di hardware .................................................................. 3757.17 Configurazione di un CNC come due assi e mezzo .................................................... 3767.17.1 Configurazione dei parametri macchina .................................................................. 3777.17.2 Programma di PLC .................................................................................................. 3787.18 Magazzino utensili ....................................................................................................... 3807.18.1 Cambio utensile dal PLC ......................................................................................... 3807.18.2 Gestione del cambio utensile................................................................................... 3817.19 Gestione riduzioni in assi e mandrino.......................................................................... 3837.19.1 Esempio di assi: Encoder nel motore ...................................................................... 3847.19.2 Esempio di assi: Trasduttore esterno senza riduzione. ........................................... 3857.19.3 Esempio di assi: Trasduttore esterno con riduzione. ............................................... 3897.19.4 Esempio di mandrino: Encoder nel motore.............................................................. 3927.19.5 Esempio di mandrino: Encoder esterno senza riduzione......................................... 3947.19.6 Esempio di mandrino: Encoder esterno con riduzione. ........................................... 3977.20 Combinazione di retroazioni per assi SERCOS con retroazione esterna al CNC ....... 400

-

Manuale di Installazione

CNC 8055CNC 8055i

SOFT: V01.4X

5

7.21 Comunicazione aperta. ................................................................................................ 4017.21.1 Configurazione della ricezione. ................................................................................ 4037.21.2 Incompatibilit con WINDNC per RS232 ................................................................. 4037.21.3 Traccia dei caratteri trasmessi e ricevuti.................................................................. 4047.21.4 Esempi di comunicazione aperta: ............................................................................ 405

CAPITOLO 8 IMMISSIONE AL PLC

8.1 Risorse del PLC ........................................................................................................... 4108.2 L'esecuzione del programma del PLC ......................................................................... 4118.3 Tempo di ciclo.............................................................................................................. 4148.4 Struttura modulare del programma .............................................................................. 4158.4.1 Modulo del primo ciclo (CY1) ................................................................................... 4158.4.2 Modulo principale (PRG).......................................................................................... 4158.4.3 Modulo di esecuzione periodica (PE t)..................................................................... 4168.4.4 Priorit nell'esecuzione dei moduli di PLC ............................................................... 417

CAPITOLO 9 RISORSE DEL PLC

9.1 Ingressi ........................................................................................................................ 4199.2 Uscite ........................................................................................................................... 4209.3 Indicatori ...................................................................................................................... 4219.4 Registri......................................................................................................................... 4239.5 Temporizzatori ............................................................................................................. 4249.5.1 Modalit monostabile. Ingresso TG1 ....................................................................... 4279.5.2 Modalit ritardo nel collegamento. Ingresso TG2 .................................................... 4299.5.3 Modalit ritardo nel disinserimento. Ingresso TG3................................................... 4319.5.4 Modalit limitatore del segnale. Ingresso TG4......................................................... 4339.6 Contatori ...................................................................................................................... 4359.6.1 Modalit di funzionamento di un contatore .............................................................. 438

CAPITOLO 10 PROGRAMMAZIONE DEL PLC

10.1 Struttura di un modulo.................................................................................................. 44010.2 Proposizioni direttive.................................................................................................... 44110.3 Istruzioni di consultazione............................................................................................ 44410.4 Operatori e simboli....................................................................................................... 44610.5 Istruzioni di azione ....................................................................................................... 44710.5.1 Istruzioni binarie di assegnazione ............................................................................ 44810.5.2 Istruzioni di azione binarie condizionate .................................................................. 44910.5.3 Istruzioni di azione rottura di sequenza.................................................................... 45010.5.4 Istruzioni di azione aritmetiche................................................................................. 45110.5.5 Istruzioni di azione logiche ....................................................................................... 45310.5.6 Istruzioni di azione specifiche .................................................................................. 455

CAPITOLO 11 COMUNICAZIONE CNC-PLC

11.1 Funzioni ausiliari M, S, T.............................................................................................. 45811.2 Trasferimento delle funzioni ausiliari M, S, T ............................................................... 46111.2.1 Trasferimento di M, S, T usando il segnale AUXEND.............................................. 46211.2.2 Trasferimento della funzione ausiliare M senza il segnale AUXEND....................... 46311.3 Visualizzazione dei messaggi, errori e schermate....................................................... 46411.4 Accesso al PLC dal CNC ............................................................................................. 46611.5 Accesso al PLC da un computer via DNC. .................................................................. 467

CAPITOLO 12 INGRESSI E USCITE LOGICHE DEL CNC

12.1 Ingressi logici generali ................................................................................................. 47012.2 Ingressi logici dell'asse. ............................................................................................... 47912.3 Ingressi logici del mandrino ......................................................................................... 48412.4 Ingressi logici del mandrino ausiliare ........................................................................... 48912.5 Ingressi logici di inibizione tasti. ................................................................................... 49012.6 Ingressi logici del canale di PLC .................................................................................. 49112.7 Uscite logici generali .................................................................................................... 49312.8 Uscite logici dell'asse................................................................................................... 50112.9 Uscite logici del mandrino ............................................................................................ 50312.10 Uscite logici del mandrino ausiliare.............................................................................. 50512.11 Output logici di stato dei tasti ....................................................................................... 506

-

6

Manuale di Installazione

CNC 8055CNC 8055i

SOFT: V01.4X

CAPITOLO 13 ACCESSO ALLE VARIABILI INTERNE DEL CNC

13.1 Variabili associate agli utensili. .................................................................................... 50913.2 Variabili associate agli spostamenti di origine. ............................................................ 51313.3 Variabili associate alla funzione G49........................................................................... 51413.4 Variabili associate ai parametri macchina. .................................................................. 51613.5 Variabili associate alle zone di lavoro.......................................................................... 51713.6 Variabili associate agli avanzamenti ............................................................................ 51913.7 Variabili associate alle quote ....................................................................................... 52213.8 Variabili associate ai volantini elettronici ..................................................................... 52413.9 Variabili associate alla retroazione .............................................................................. 52613.10 Variabili associate al mandrino principale.................................................................... 52713.11 Variabili associate al mandrino secondario ................................................................. 53013.12 Variabili associate all'utensile motorizzato................................................................... 53313.13 Variabili associate ai parametri locali e globali. ........................................................... 53413.14 Variabili Sercos............................................................................................................ 53513.15 Variabili di configurazione del software e hardware .................................................... 53613.16 Variabili associate alla telediagnosi ............................................................................. 53913.17 Variabili associate alla modalit operativa................................................................... 54113.18 Altre variabili ................................................................................................................ 545

CAPITOLO 14 CONTROLLO DEGLI ASSI DAL PLC

14.1 Canale di esecuzione del PLC..................................................................................... 55614.1.1 Considerazioni ......................................................................................................... 55714.1.2 Blocchi che possibile eseguire dal PLC ................................................................ 55914.1.3 Governabilit del programma di PLC dal CNC ........................................................ 56314.2 Azione CNCEX1 .......................................................................................................... 56514.3 Sincronizzare un asse di PLC con un altro di CNC ..................................................... 566

CAPITOLO 15 SCHERMATE PERSONALIZZABILI

15.1 File di impostazioni. ..................................................................................................... 56815.2 Linguaggio della configurazione .................................................................................. 57015.3 Parole chiave ............................................................................................................... 57115.4 Operazioni aritmetiche................................................................................................. 57515.5 Istruzioni condizionali................................................................................................... 57715.6 Esempio di un file di configurazione ............................................................................ 57815.7 File di errori (P999500) ................................................................................................ 580

CAPITOLO 16 MODALIT DI LAVORO CONFIGURABILE16.1 Controllo degli assi ...................................................................................................... 58316.2 Controllo utensili .......................................................................................................... 58416.3 Controllo del mandrino................................................................................................. 58516.4 MDI .............................................................................................................................. 58616.5 Schermate, sottoprogrammi e cicli. ............................................................................. 58716.6 Tasti associati .............................................................................................................. 58816.7 Testi dei costruttori in varie lingue ............................................................................... 59016.8 Programmi associati .................................................................................................... 59316.9 Sottoprogrammi associati ............................................................................................ 59416.10 File di impostazioni ...................................................................................................... 59516.11 File di errori (P999500) ................................................................................................ 59916.12 Immissione dei dati di un ciclo ..................................................................................... 60016.13 Esempio. Consultare ingressi/uscite............................................................................ 60216.14 Esempio. Ciclo fisso di lavorazione ............................................................................. 603

CAPITOLO 17 ESEMPIO DI PROGRAMMAZIONE DI PLC

17.1 Definizione di simboli (mnemonici) .............................................................................. 60617.2 Modulo di primo ciclo ................................................................................................... 60817.3 Modulo principale......................................................................................................... 609

-

Manuale di Installazione

CNC 8055CNC 8055i

SOFT: V01.4X

7

APPENDICI

A Caratteristiche tecniche del CNC 8055i ....................................................................... 619B Unit centrale del CNC 8055 ....................................................................................... 623C Monitor 11" LCD........................................................................................................... 627D Connessione della sonda nel 8055i ............................................................................. 629E Connessione della sonda nel 8055.............................................................................. 631F Riepilogo delle variabili interne del CNC...................................................................... 633G Riepilogo dei comandi del PLC.................................................................................... 641H Riepilogo degli ingressi e delle uscite del PLC. ........................................................... 645I Tabella di conversione per uscita S BCD in 2 cifre...................................................... 651J Codice di tasto ............................................................................................................. 653K Output logici di stato dei tasti ....................................................................................... 663L Codici di inibizione tasti................................................................................................ 673M Finestra-file dei parametri macchina............................................................................ 683N Finestra-file delle funzioni M ........................................................................................ 695O Tabelle compensazione errore della vite ..................................................................... 697P Tabelle di compensazione incrociata........................................................................... 699Q Manutenzione .............................................................................................................. 701

-

8

Manuale di Installazione

CNC 8055CNC 8055i

SOFT: V01.4X

-

CNC 8055CNC 8055i

9

INFORMAZIONE SUL PRODOTTO

CARATTERISTICHE BASE DEI VARI MODELLI

OPZIONI HARDWARE DEL CNC 8055I

8055 FL8055i FL

8055i FL EN

8055 Power8055i Power

Pulsantiera 8055i FL8055i FL EN

8055i Power

Armadio 8055 FL 8055 Power

USB Standard Standard

Tempo elaborazione blocco 3,5 ms 0,9 ms

Memoria RAM 1Mb 1 Mb

Software per 7 assi ----- Opzione

Trasformazione TCP ----- Opzione

Asse C (tornio) ----- OpzioneAsse Y (tornio) ----- OpzioneLook-ahead 100 blocchi 200 blocchi

Memoria Flash 512Mb / 2Gb Opzione512Mb nel modello EN

Opzione

Analogico Digitale Engraving

Ethernet Opzione Opzione Opzione

Linea seriale RS232 Standard Standard Standard

16 ingressi e 8 uscite digitali (da I1 a I16 e da O1 a O8) Standard Standard Standard40 ingressi e 24 uscite digitali (I65 a I104 e O33 a O56) Opzione Opzione OpzioneIngressi di tastatore Standard Standard Standard

Mandrino (ingresso retroazione e uscita analogica) Standard Standard StandardVolantini elettronici Standard Standard Standard

4 assi (retroazione e segnale) Opzione Opzione - - -Moduli remoti CAN, per lincremento degli ingressi e delle uscite digitali(RIO)

Opzione Opzione - - -

Sistema di Regolazione Sercos per collegamento con i regolatori Fagor - - - Opzione - - -

Sistema di Regolazione CAN per collegamento con i regolatori Fagor - - - Opzione - - -

Prima dellavvio, verificare che la macchina alla quale si incorpora il CNC osservi i requisiti di cui allaDirettiva 89/392/CEE.

-

10

CNC 8055CNC 8055i

Info

rmaz

ione s

ul p

rodo

ttoOPZIONI DI SOFTWARE DEI PRODOTTI CNC 8055 E CNC 8055I

Modello

GP M MC MCO EN T TC TCO

Numero di assi con Software standard 4 4 4 4 3 2 2 2

Numero di assi con Software opzionale 7 7 7 7 ----- 4 o 7. 4 o 7. 4 o 7.

Filettatura elettronica ----- Stand. Stand. Stand. Stand. Stand. Stand. Stand.

Gestione del magazzino utensili ----- Stand. Stand. Stand. ----- Stand. Stand. Stand.

Cicli fissi di lavorazione ----- Stand. Stand. ----- Stand. Stand. Stand. -----

Lavorazioni multiple ----- Stand. Stand. ----- Stand. ----- ----- -----

Grafici solidi ----- Stand. Stand. Stand. ----- Stand. Stand. Stand.

Filettatura rigida ----- Stand. Stand. Stand. Stand. Stand. Stand. Stand.

Controllo della vita degli utensili ----- Opt. Opt. Opt. Stand. Opt. Opt. Opt.

Cicli fissi di sondaggio ----- Opt. Opt. Opt. Stand. Opt. Opt. Opt.

DNC Stand. Stand. Stand. Stand. Stand. Stand. Stand. Stand.

Versione COCOM Opt. Opt. Opt. Opt. ----- Opt. Opt. Opt.

Editor di profili Stand. Stand. Stand. Stand. ----- Stand. Stand. Stand.

Compensazione radiale Stand. Stand. Stand. Stand. Stand. Stand. Stand. Stand.

Controllo tangenziale Opt. Opt. Opt. Opt. ----- Opt. Opt. Opt.

Funzione Retracing ----- Opt. Opt. Opt. Stand. Opt. Opt. Opt.

Guide alla messa a punto Stand. Stand. Stand. Stand. Stand. Stand. Stand. Stand.

Tasche irregolari con isole ----- Stand. Stand. Stand. ----- ----- ----- -----

Trasformazione TCP ----- Opt. Opt. Opt. ----- ----- ----- -----

Asse C (sul tornio) ----- ----- ----- ----- ----- Opt. Opt. Opt.Asse Y (sul tornio) ----- ----- ----- ----- ----- Opt. Opt. Opt.Telediagnosi Opt. Opt. Opt. Opt. Stand. Opt. Opt. Opt.

-

CNC 8055CNC 8055i

11

DICHIARAZIONE DI CONFORMIT

Il costruttore:Fagor Automation, S. Coop.Barrio de San Andrs N 19, C.P. 20500, Mondragn -Guipzcoa- (SPAGNA).

Dichiara:Sotto la sua responsabilit esclusiva, la conformit del prodotto:

CONTROLLO NUMERICO 8055 / 8055i

Composto dai seguenti moduli e accessori: MONITOR-8055, MONITOR-55-11-USBOP-8055KS 50/55, KB-40/55-ALFA, DVD AMPLI 8055PSB-8055CPU-KEY CF 8055 FL LARGE, CPU-KEY CF 8055 Power LARGEAXES 8055 VPPI/O 8055, COVER 8055, SERCOS 8055Remote modules RIOCNC 8055i FL, CNC 8055i PowerANALOG 8055i-B, 40I/24O-8055i-B, ANALOG+40I/24O-B, COVER ANA+I/O-8055i-BETHERNET-CAN-SERCOS, ETHERNET-CAN-CAN AXES, ETHERNET-CAN AXESNota. Alcuni caratteri addizionali possono seguire i riferimenti dei modelli sopra indicati. Tutti loro osservano leDirettive riportate. Tuttavia, losservanza si pu verificare nelletichetta della stessa apparecchiatura.

Cui si riferisce la presente dichiarazione, con le seguenti norme.

Ai sensi delle disposizioni delle Direttive Comunitarie 2006/95/EC di Bassa Tensione e 2004/108/CEdi Compatibilit Elettromagnetica e relativi aggiornamenti.Mondragn, 27 luglio 2010.

Norme di Basso Voltaggio.EN 60204-1: 2006 Apparecchiature elettriche sulle macchine Parte 1. Requisiti generali.

Norme di compatibilit elettromagnetica.EN 61131-2: 2007 PLC programmabili Parte 2. Requisiti e collaudi apparecchiature.

-

CNC 8055CNC 8055i

13

STORICO VERSIONI

Si riporta di seguito l'elenco di prestazioni aggiuntive di ogni versione di software e i manuali in cui descrittaognuna di esse.

Nello storico di versioni sono state utilizzate le seguenti abbreviature:INST Manuale di InstallazionePRG Manuale di programmazioneOPT Manuale di FunzionamentoOPT-MC Manuale di funzionamento dellopzione MCOPT-TC Manuale di funzionamento dellopzione TCOPT-CO Manuale del modello CO

Software V01.00 Ottobre 2010Prima versione.

Software V01.20 Aprile 2011

Software V01.08 Agosto 2011

Software V01.30 Settembre 2011

Lista di prestazioni ManualeComunicazione aperta. INSTMiglioramenti nelle lavorazioni con look ahead. INSTBlocchi con interpolazione elicoidale in G51. PRGG84. Maschiatura con evacuazione. PRG

Lista di prestazioni ManualeP.m.c. OPLDECTI (P86). INST

Lista di prestazioni ManualeGestione e riduzioni in mandrini SERCOS. INSTMiglioramento nella gestione della limitazione delle velocit (FLIMIT). INSTNuovi tipi di penetrazione nei cicli di filettatura a tornio. PRGMiglioramenti nel ripasso di filettature a tornio. Ripasso parziale. PRGOpzione MC: Filettatura rigida con evacuazione. OPT-MCOpzione TC: Nuovi tipi di ingresso nei cicli di filettatura. OPT-TCOpzione TC: Miglioramenti nel ripasso dei filetti. Ripasso parziale e ad ingressi multipli. OPT-TCOpzione TC: Ingresso nella scanalatura a zig-zag dal punto iniziale della scanalatura. OPT-TC

-

14

CNC 8055CNC 8055i

Stor

ico

vers

ioni

Software V01.31 Ottobre 2011

Software V01.40 Gennaio 2012

Lista di prestazioni ManualeModello CNC 8055 FL Engraving INST / OPT/ PRG

Lista di prestazioni ManualeEsecuzione di M3, M4 e M5 mediante indicatori di PLC INST / PRGValori 12 e 43 della variabile OPMODE nella modalit di lavoro conversazionale. INST

-

CNC 8055CNC 8055i

15

CONDIZIONI DI SICUREZZA

Leggere le seguenti misure di sicurezza, allo scopo di evitare infortuni a persone e danni a questo prodottoed ai prodotti ad esso connessi.

L'apparecchio potr essere riparato solo da personale autorizzato da Fagor Automation.

Fagor Automation non si rende responsabile degli eventuali danni fisici o materiali derivantidall'inosservanza delle presenti norme fondamentali di sicurezza.

PRECAUZIONI CONTRO I DANNI ALLE PERSONE

Interconnessione di moduli.Utilizzare i cavi di connessione forniti con l'apparecchio.

Usare cavi elettrici adeguati.Onde evitare qualsiasi rischio, usare solo i cavi elettrici raccomandati per questo strumento.

Evitare sovraccarichi elettrici.Per evitare scariche elettriche e rischi di incendio non applicare tensione elettrica fuori intervalloselezionato nella parte posteriore dell'unit centrale dell'apparecchio.

Connessione a terra.Allo scopo di evitare scariche elettriche connettere i morsetti di terra di tutti i moduli al punto centraledi terra. Inoltre, prima di effettuare il collegamento delle entrate e delle uscite di questo strumentoverificare che il collegamento a terra sia stato effettuato.

Prima di accendere lo strumento verificare che sia stato collegato a terraOnde evitare scariche elettriche verificare che sia stato effettuato il collegamento a terra.

Non lavorare in ambienti umidi.Per evitare scariche elettriche, lavorare sempre in ambienti con umidit relativa inferiore al 90% senzacondensa a 45 C.

Non lavorare in ambienti esplosivi.Allo scopo di evitare rischi, infortuni o danni, non lavorare in ambienti esplosivi.

-

16

CNC 8055CNC 8055i

Cond

izion

i di s

icur

ezz

a

PRECAUZIONI CONTRO DANNI AL PRODOTTO

Ambiente di lavoro.Questo apparecchio predisposto per l'uso in ambienti industriali, in osservanza alle direttive ed allenorme in vigore nella Comunit Economica Europea.Fagor Automation non si rende responsabile degli eventuali danni derivanti dal montaggio del prodottoin altro tipo di condizioni (ambienti residenziali o domestici).

Installare l'apparecchio nel luogo adeguato.Si raccomanda, se possibile, di installare il controllo numerico lontano da liquidi refrigeranti, prodottichimici, colpi, ecc.. che possano danneggiarlo.L'apparecchio adempie alle direttive europee di compatibilit elettromagnetica. comunqueconsigliabile mantenerlo lontano da fonti di perturbazione elettromagnetica, quali: Cariche potenti connesse alla stessa rete dell'apparecchiatura. Trasmettitori portatili vicini (Radiotelefoni, apparecchi radioamatori). Trasmettitori radio/TV vicini. Macchine saldatrici ad arco vicine. Linee di alta tensione nelle vicinanze. Ecc.

Inviluppi.Il costruttore responsabile di garantire che l'inviluppo in cui stata montata l'apparecchiatura adempiea tutte le direttive in vigore nella Comunit Economica Europea.

Evitare interferenze provenienti dalla macchina utensile.La macchina utensile deve avere disinseriti tutti gli elementi che generano interferenze (bobine dei rel,contattori, motori, ecc.). Bobine di rel a corrente continua. Diodo tipo 1N4000. Bobine di rel a corrente alternata. RC collegata il pi vicino possibile alle bobine, con valori

approssimativi di R=220 1 W e C=0,2 F / 600 V. Motori a corrente alternata. RC collegati fra fasi, con valori R=300 / 6 W e C=0,47 F / 600 V.

Utilizzare la fonte di alimentazione adeguata.Utilizzare per lalimentazione degli ingressi e delle uscite una fonte di alimentazione esterna stabilizzataa 24 V DC.

Connessioni a terra della fonte di alimentazione.Il punto di zero volt della fonte di alimentazione esterna dovr essere connessa al punto principale diterra della macchina.

Connessioni degli ingressi e delle uscite analogiche.Si consiglia di effettuare il collegamento mediante cavi schermati, collegando tutte le griglie al rispettivoterminale.

Condizioni ambientali.La temperatura ambiente in regime di non funzionamento deve essere compresa fra +5 C e +40 Ccon una media inferiore a +35 C.La temperatura ambiente in regime di non funzionamento, deve essere compresa fra -25C e +70C.

Contenitore del monitore (CNC 8055) o unit centrale (CNC 8055i).Garantire fra il monitore e lunit centrale e ognuna delle pareti del contenitore le distanze richieste.Utilizzare un ventilatore a corrente continua per migliorare la ventilazione dell'abitacolo.

Dispositivo di sezionamento dell'alimentazione.Il dispositivo di sezionamento dell'alimentazione va situato in un luogo di facile accesso e a una distanzada terra da 0,7 m a 1,7 m.

-

CNC 8055CNC 8055i

17

Cond

izion

i di s

icur

ezz

a

PROTEZIONI DELLO STESSO APPARECCHIO (8055)

Moduli "Assi" e "Ingressi-Uscite".Tutti gli ingressi-uscite digitali sono provvisti di isolamento galvanico mediante optoaccoppiatori fra lacircuiteria del CNC e quella esterna.Sono protette mediante 1 fusibile esterno rapido (F) di 3,15 A 250 V contro sovratensione della fonteesterna (maggiore di 33 V DC) e contro collegamento inverso della fonte di alimentazione.

Monitor.Il tipo di fusibile di protezione dipende dal tipo di monitore. Consultare letichetta di identificazione delproprio apparecchio.

PROTEZIONI DELLO STESSO APPARECCHIO (8055I)

Unit centrale.Ha 1 fusibile esterno rapido (F) di 4 A 250 V.

Ingressi - UsciteTutti gli ingressi-uscite digitali sono provvisti di isolamento galvanico mediante optoaccoppiatori fra lacircuiteria del CNC e quella esterna.

OUT IN

X7

X1

X8

X9

X2

X10

X3

X11

X4

X12

X5

X13

X6

+24V0V

FUSIBLEFUSIBILE

-

18

CNC 8055CNC 8055i

Cond

izion

i di s

icur

ezz

a

PRECAUZIONI DURANTE GLI INTERVENTI DI RIPARAZIONE

SIMBOLI DI SICUREZZA

Simboli che possono apparire nel manuale.

Non manipolare l'interno dell'apparecchio. Le parti interne dello strumento possono essere toccatesolo da personale autorizzato della ditta Fagor Automation.Non manipolare i connettori con l'apparecchio collegato alla rete elettrica. Prima di manipolare iconnettori (ingressi/uscite, retroazione, ecc.), assicurarsi che l'apparecchio non sia collegato alla reteelettrica.

Simbolo dipericolo o divieto.Indica azioni od operazioni che possono provocare danni alle persone o alle apparecchiature.

Simbolo di avviso o precauzione.Indica situazioni che possono causare certe operazioni e le azioni da eseguire per evitarle.

Simbolo di obbligo.Indica azioni ed operazioni da effettuare obbligatoriamente.

Simbolo di informazione.Indica note, avvisi e consigli.i

-

CNC 8055CNC 8055i

19

CONDIZIONI DI GARANZIA

GARANZIA INIZIALE

Ogni prodotto costruito o venduto dalla FAGOR ha una garanzia di 12 mesi per lutente finale, che potrannoessere controllati dalla rete di servizio mediante il sistema di controllo garanzia appositamente stabilito dallaFAGOR.

Affinch il tempo che trascorre fra luscita di un prodotto dai nostri magazzini allarrivo allutilizzatore finalenon giochi contro questi 12 mesi di garanzia, la FAGOR ha stabilito un sistema di controllo della garanziabasato sulla comunicazione, da parte del costruttore o intermediario, alla FAGOR della destinazione,dellidentificazione e della data di installazione sulla macchina, nel documento che accompagna ogniprodotto allinterno della busta della garanzia. Questo sistema consente, oltre ad assicurare lanno digaranzia allutente, di tenere informati i centri di servizio della rete sulle attrezzature FAGOR facenti partedella propria area di responsabilit provenienti da altri Paesi.

La data dinizio della garanzia sar quella indicata come data dinstallazione nel succitato documento, laFAGOR d un periodo di 12 mesi al costruttore o intermediario per linstallazione e vendita del prodotto,in modo che la data dinizio della garanzia pu essere fino a un anno dopo quella di partenza del prodottodai nostri magazzini, purch ci sia pervenuto il foglio di controllo della garanzia. Ci significa in pratical'estensione della garanzia a due anni dall'uscita del prodotto dai magazzini Fagor. Nel caso in cui non siastato inviato il citato foglio, il periodo di garanzia concluder dopo 15 mesi dall'uscita del prodotto dai nostrimagazzini.

La succitata garanzia copre tutte le spese di materiali e mano dopera prestati negli stabilimenti della dittaFagor per correggere le anomalie di funzionamento degli strumenti. La ditta FAGOR si impegna a riparareo a sostituire i propri prodotti dallinizio della produzione e fino a 8 anni dalla data di eliminazione dalcatalogo.

Solo la ditta FAGOR pu decidere, a suo giudizio insindacabile, se la riparazione rientra o no nella garanzia.

CLAUSOLE DI ESCLUSIONE

La riparazione avr luogo nei nostri stabilimenti e sono quindi escluse dalla garanzia tutte le spese causatedalle trasferte del personale tecnico della ditta necessarie per realizzare la riparazione di uno strumento,nonostante lo strumento stesso sia ancora coperto dal periodo di garanzia suindicato.

La garanzia sar applicabile solo se gli strumenti sono stati installati rispettando le istruzioni, non sianostati oggetto di uso improprio, non abbiano subito danni accidentali o causati da incuria e non siano statioggetto di intervento da parte di personale non autorizzato dalla ditta FAGOR. Se, una volta eseguital'assistenza o la riparazione, la causa del guasto non fosse imputabile a tali elementi, il cliente tenutoa coprire tutte le spese, in base alle tariffe in vigore.

Non sono coperte altre garanzie implicite o esplicite e la FAGOR AUTOMATION non si rende comunqueresponsabile di altri danni o pregiudizi eventualmente verificatisi.

-

20

CNC 8055CNC 8055i

Condi

zioni d

i gara

nzi

a

GARANZIA SULLE RIPARAZIONI

Analogamente alla garanzia iniziale, FAGOR offre una garanzia sulle proprie riparazioni standard in basealle seguenti condizioni:

Nei casi in cui la riparazione sia stata effettuata su preventivo, cio eseguita solo sulla parte avariata, lagaranzia sar sui pezzi sostituiti ed avr una durata di 12 mesi.

I ricambi forniti sfusi hanno una garanzia di 12 mesi.

CONTRATTI DI MANUTENZIONE

disponibile presso il distributore o il costruttore che acquista e installa i nostri sistemi CNC il CONTRATTODI SERVIZIO.

PERIODO 12 mesi.

DESCRIZIONE Comprende pezzi e manodopera sugli elementi riparati (o sostituiti) pressoi locali della rete propria.

CLAUSOLE DI ESCLUSIONE Le stesse che si applicano al capitolo garanzia iniziale.Se la riparazione viene effettuata nel periodo di garanzia, non ha effettolampliamento della garanzia.

-

CNC 8055CNC 8055i

21

CONDIZIONI DI SUCCESSIVE SPEDIZIONI

In caso di spedizione dell'unit centrale o dei moduli remoti, imballarli nei cartoni originali con il materialedi imballo originale. Se non si dispone di materiale di imballo originale, imballare come segue:1. Trovare una scatola di cartone le cui 3 dimensioni interne siano di almeno 15 cm (6 pollici) maggiori

di quelle dell'apparecchio. Il cartone impiegato per la scatola deve avere una resistenza di 170 Kg. (375libbre).

2. Applicare un'etichetta all'apparecchio indicante il proprietario dello stesso, l'indirizzo, il nome dellapersona di contatto, il tipo di apparecchio e il numero di serie.

3. In caso di guasto, indicare anche il sintomo e una breve descrizione dello stesso.4. Avvolgere l'apparecchio con un film di poliuretano o con materiale simile per proteggerlo.5. In caso di spedizione dell'unit centrale, proteggere specialmente lo schermo.6. Proteggere lo strumento riempiendo di polistirolo espanso gli spazi vuoti dello scatolone.7. Sigillare la scatola di cartone con un nastro per imballo o con grappe industriali.

-

22

CNC 8055CNC 8055i

Cond

izion

i di s

ucce

ssive

spe

dizio

ni

-

CNC 8055CNC 8055i

23

NOTE COMPLEMENTARI

Situare il CNC lontano da liquidi refrigeranti, prodotti chimici, colpi, ecc.. che possano danneggiarlo. Primadi accendere l'apparecchio, verificare che le connessioni di terra siano state effettuare correttamente.

Per evitare rischi di scossa elettrica sull'unit centrale del CNC 8055, utilizzare il connettore di rete adeguatonel modulo fonte di alimentazione. Usare cavi di potenza a 3 conduttori (uno di essi di terra).

Per evitare rischi di scossa elettrica con il monitore del CNC 8055 utilizzare il connettore di rete adeguato(A) con cavi di potenza a 3 conduttori (uno di essi a terra).

Prima di accendere il monitore del CNC 8055 verificare che il fusibile esterno di linea (B) sia quello giusto.Consultare letichetta di identificazione del proprio apparecchio.

In caso di mal funzionamento o guasto dell'apparecchio, staccarlo e chiamare il servizio di assistenzatecnica. Non manipolare l'interno dell'apparecchio.

FAGOR

I/O

X1

X2

X3

AXES

X1 X2

X3 X4

X5 X6

X7 X8

X9 X10

CPU

X1 X2

CMPCTFLASH

ETH

COM1

X3

CDEF 0

BA98 17 26 35 4

IN

OUT

NODE

USB

(A)

(B)

X1

W1

-

24

CNC 8055CNC 8055i

Not

e co

mpl

emen

tari

-

CNC 8055CNC 8055i

25

DOCUMENTAZIONE FAGOR

Manuale OEMRivolta al costruttore della macchina o alla persona incaricata di effettuare l'installazione e la messaa punto del controllo numerico.

Manuale USER-MRivolto allutilizzatore finale.Indica il modo di operare e programmare nella modalit M.

Manuale USER-TRivolto allutilizzatore finale.Indica il modo di operare e programmare nella modalit T.

Manuale MCRivolto allutilizzatore finale.Indica il modo di operare e programmare nella modalit MC.Contiene un manuale di autoapprendimento.

Manuale TCRivolto allutilizzatore finale.Indica il modo di operare e programmare nella modalit TC.Contiene un manuale di autoapprendimento.

Manuale MCO/TCORivolto allutilizzatore finale.Indica il modo di operare e programmare nelle modalit MCO e TCO

Manuale Esempi-MRivolto allutilizzatore finale.Contiene esempi di programmazione della modalit M.

Manuale Esempi-TRivolto allutilizzatore finale.Contiene esempi di programmazione della modalit T.

Manuale WINDNCRivolto a coloro che utilizzeranno lopzione di software di comunicazione DNC.Si fornisce in supporto informatico insieme allapplicazione.

Manuale WINDRAW55.Rivolto a coloro che utilizzeranno il programma WINDRAW55 per elaborare schermate.Si fornisce in supporto informatico insieme allapplicazione.

-

26

CNC 8055CNC 8055i

Doc

ume

nta

zione

Fa

gor

-

CNC 8055CNC 8055i

SOFT: V01.4X

1

27

CONFIGURAZIONE DEL CNC 8055

Il CNC previsto per luso in ambienti industriali, in particolare in macchine fresatrici, torni, ecc..

Il CNC consente di controllare gli spostamenti e gli azionamenti della macchina.

1.1 Struttura del CNC

Il controllo numerico formato dai seguenti elementi. Unit centrale. Monitor. Tastiera.

L'unit centrale a struttura modulare. Vi sono 2 modelli, per 3 o 6 moduli.

Si pu disporre di tastiera e monitor separati o di tastiere con monitor incorporato.

I monitor sono da 11" LCD.

Le tastiere sono specifici con ogni modello e modalit di lavoro.

FAGOR

I/O

X1

X2

X3

AXES

X1 X2

X3 X4

X5 X6

X7 X8

X9 X10

CPU

X1 X2

CMPCTFLASH

ETH

COM1

X3

CDEF 0

BA98 17 26 35 4

IN

OUT

NODE

USB

FAGOR

I/O

X1

X2

X3

I/O

X1

X2

X3

I/O

X1

X2

X3

I/O

X1

X2

X3

AXES

X1 X2

X3 X4

X5 X6

X7 X8

X9 X10

CPU

X1 X2

CMPCTFLASH

ETH

COM1

X3

CDEF 0

BA98 17 26 35 4

IN

OUT

NODE

USB

-

28

Manuale di Installazione

CNC 8055CNC 8055i

1.

CONF

IGUR

AZI

ONE

DEL

CNC

805

5

SOFT: V01.4X

Stru

ttura

del

CNC

La seguente figura visualizza le composizioni possibili. In ogni configurazione si indica il valore delparametro macchina CUSTOMTY (P92).

Usare il cavo di collegamento dei segnali del video (fino a 40 m) per collegare il monitor allunitcentrale e il cavo di collegamento dei segnali della tastiera (fino a 25) m per collegare la tastieraallunit centrale.

Autoidentificazione della tastiera

Alcuni modelli di tastiera dispongono di un sistema di autoidentificazione. Con questo tipo di tastiere,il parametro CUSTOMTY si aggiorna automaticamente nel resto di tastiere, occorre impostarequesto parametro manualmente.

Se il tipo di tastiera non coincide con il modello di CNC, viene visualizzato il relativo errore e sicaricano i codici di tasti corrispondenti al modello di CNC. Ad esempio, se si collega una tastieradi fresatrice a un CNC di tornio, sulla tastiera si abilita come tornio e si visualizza il messaggio dierrore.

FAGOR

I/O

X1

X2

X3

AXES

X1 X2

X3 X4

X5 X6

X7 X8

X9 X10

CPU

X1 X2

CMPCTFLASH

ETH

COM1

X3

CDE F0

BA

98 1

7 26 35 4

I N

O UT

N ODE

USB

FAGOR

I/O

X1

X2

X3

I/O

X1

X2

X3

I/O

X1

X2

X3

I/O

X1

X2

X3

AXES

X1 X2

X3 X4

X5 X6

X7 X8

X9 X10

CPU

X1 X2

CMPCTFLASH

ETH

COM 1

X3

CDE F0

BA9

8

17

26

35 4

I N

O UT

N OD E

USB

FAGOR

024102030 40

50 60 708090100110120

FEED %SPINDLEJOG

1001011 10 100

100010000

8055-M11" LCD

FAGOR

024102030

40 50 60 708090100110120

FEED %SPINDLEJOG

100101 1

10 100100010000

8055-MC11" LCD

FAGOR

024102030 40

50 60 708090100110120

FEED %SPINDLEJOG

1001011 10 100

100010000

8055-T11" LCD

FAGOR

024102030 40

50 60 708090100110120

FEED %SPINDLEJOG

10010

11 10 100

100010000

8055-TC11" LCD

MONITOR-55M-11-USB (CUSTOMTY=254)

MONITOR-55MC-11-USB (CUSTOMTY=254)

MONITOR-55T-11-USB (CUSTOMTY=254)

MONITOR-55TC-11-USB (CUSTOMTY=254)

FAGOR

JOG

100101 1

10 100100010000

024102030 40

50 60 708090100110120

FEED %

8055-MC

FAGOR

JOG

100101 1

10 100100010000

024102030 40

50 60708090100110120

FEED %

8055-M/T

FAGOR

JOG

100101 1

10 100100010000

024102030 40

50 60 708090100110120

FEED %

8055-TC

FAGOR

JOG

1001011 10 100

100010000

024102030 40

50 60 708090100110120

FEED %

8055-MCO/TCO

OP.8040/55.ALFA(CUSTOMTY=252)

OP.8040/55MC(CUSTOMTY=0)

OP.8040/55TC(CUSTOMTY=0)

OP.8040/55MCO/TCO (CUSTOMTY=0)

+

+ +FAGOR

11" LCD

MONITOR-8055 KB.40/55.ALFA

+ KS 50/55

Option

-

Manuale di Installazione

CNC 8055CNC 8055i

CONF

IGUR

AZI

ONE

DEL

CNC

805

5

1.

SOFT: V01.4X

29

Unit

cen

trale

1.2 Unit centrale

Lunit centrale situata normalmente nellarmadio elettrico a struttura modulare. Vi sono 2 modelli,per 3 o 6 moduli.

I moduli si ancorano mediante le viti situate nella parte superiore ed inferiore.

Moduli disponibili

CPU

Oltre a contenere il software del sistema, ha il compito di realizzare tutte le funzioni del CNC(editazione, esecuzione, simulazione, visualizzazione, ecc.), cos come di gestire linformazione delresto dei moduli e generare i segnali di video per il monitor.

Opzionalmente, la comunicazione con i regolatori si esegue anche via Sercos.

Deve essere presente in tutte le configurazioni e situato sempre per primo a sinistra.

Assi

Oltre a controllare il mandrino e gli assi della macchina, governa i primi 40 ingressi e 24 uscite digitalidel PLC.

Deve essere presente in tutte le configurazioni. Modo insieme al modulo CPU la configurazionebase del sistema.

I/Os

opzionale. Consente di avere 64 ingressi e 32 uscite digitali del PLC.

FAGOR

I/O

X1

X2

X3

I/O

X1

X2

X3

I/O

X2

X3

I/O

X1

X2

X3

AXES

X1 X2

X3 X4

X5 X6

X7 X8

X9X10

CPU

X1 X2

CMPCTFLASH

ETH

COM1

X3

CDEF 0

BA98 17 26 35 4

IN

OUT

NODE

USB

-

30

Manuale di Installazione

CNC 8055CNC 8055i

1.

CONF

IGUR

AZI

ONE

DEL

CNC

805

5

SOFT: V01.4X

Unit

cen

trale

Configurazione dellunit centrale

Le impostazioni dellunit centrale dipendono da ogni singola applicazione. I moduli CPU- e -gliassi- devono essere presenti in tutte le configurazioni.

Il modulo CPU deve essere situato per primo a sinistra. I restanti moduli non richiedono un ordineprestabilito e possono essere scambiati a piacere e a seconda dei collegamenti sulla macchina.

Il CNC dispone di un sistema Plug & Play che riconosce la configurazione dellunit centrale. A talescopo, indipendentemente dalla posizione fisica occupata, ogni modulo dispone di un indirizzologico che lo identifica allinterno della configurazione interna dello stesso CNC. Lindirizzo logicoviene fissato di fabbrica per ognuno dei moduli, ed il seguente:

Modulo Assi Indirizzo logico 2.Modulo I/Os (1) Indirizzo logico 3.Modulo I/Os (2) Indirizzo logico 4.Modulo I/Os (3) Indirizzo logico 5.

Tuttavia, eccetto sul modulo assi, se si desidera, gli indirizzi logici possono essere modificate. Atale scopo, accedere ai microinterruttori che si trovano in uno degli angoli della scheda di circuitostampato.

Lindirizzo logico si definisce in modo binario e si pu selezionare un numero fra 1 e 14. Gli indirizzilogici 0 e 15 sono riservati.

Quando si dispone di vari moduli IO, il CNC assume come primo modulo di espansione quellodi minore indirizzo logico, come modulo IO- (2) quello del seguente indirizzo logico e come moduloIO (3) quello di maggiore indirizzo logico.

Indirizzo logico

Posizione microinterruttori Indirizzo logico

Posizione microinterruttori

1 2 3 4 1 2 3 4

0 off off off off 8 on off off off

1 off off off on 9 on off off on

2 off off on off 10 on off on off

3 off off on on 11 on off on on

4 off on off off 12 on on off off

5 off on off on 13 on on off on

6 off on on off 14 on on on off

7 off on on on 15 on on on on

I/O

X1

X2

X3

1 2

3 4

ON

OFF

-

Manuale di Installazione

CNC 8055CNC 8055i

CONF

IGUR

AZI

ONE

DEL

CNC

805

5

1.

SOFT: V01.4X

31

Unit

cen

trale

Dimensioni ed installazione

Lunit centrale si consegner con le impostazioni richieste e il suo fissaggio allarmadio elettricosi esegue mediante gli appositi fori posti nella parte posteriore, avendo cura che la presa dialimentazione elettrica sia situata nella parte inferiore.

FAGOR

I/O

X1

X2

X3

AXES

X1 X2

X3 X4

X5 X6

X7 X8

X9X10

CPU

X1 X2

CMPCTFLASH

ETH

COM1

X3

CDE

F0

BA98 17 26 35 4

IN

OUT

NODE

USB

FAGOR

I/O

X1

X2

X3

I/O

X1

X2

X3

I/O

X1

X2

X3

I/O

X1

X2

X3

AXES

X1 X2

X3 X4

X5 X6

X7 X8

X9X10

CPU

X1 X2

CMPCTFLASH

ETH

COM1

X3

CDE

F0

BA98 17 26 35 4

IN

OUT

NODE

USB

125 (4.92)

77 (3.03)24 (0.94)

347

(13.

66)

365

(14.

37)

389

(15.

31)

20 (0

.79)

15,5

(0.6

1)

274,5 (10.8

1)253 (

9.96)

10 (0.39)8 (0.31)

6 (0.24)

6 (0.24)

245 (9.65)

98,5 (3.88)

347

(13.

66)

365

(14.

37)

389

(15.

31)

20 (0

.79)

15,5

(0.6

1)

274,5 (10.8

1)253 (

9.96)

98,5 (3.88)24 (0.94)

-

32

Manuale di Installazione

CNC 8055CNC 8055i

1.

CONF

IGUR

AZI

ONE

DEL

CNC

805

5

SOFT: V01.4X

Unit

cen

trale

Alimentazione dellunit centrale

Alimentare lunit centrale mediante un trasformatore indipendente schermato di 110 VA, con unatensione duscita compresa fra 84 V e 264 V a corrente alternata, 50-60 Hz.

1. Led Indicatore. Quando acceso, indica che l'unit centrale alimentata.2. Pila di litio. Mantiene linformazione della memoria RAM quando scompare lalimentazione del

sistema.3. Connettore di connessione di rete. Serve ad alimentare lunit centrale, collegandolo al

trasformatore e a terra.4. Terminale di terra. Vi si deve effettuare il collegamento generale di terra della macchina. di

metrica M6.

Nel caso in cui si rilevasse una sovratensione consigliabile attendere circa 3 minuti prima diriavviare.

Per ulteriori informazioni tecniche, consultare le appendici del presente manuale. Vedi "Unitcentrale del CNC 8055" alla pagina 623.

Non manipolare l'interno dell'apparecchio. Le parti interne del modulo possono essere toccate solo da personale autorizzato della ditta Fagor

Automation.Non manipolare i connettori con l'apparecchio collegato alla rete elettrica.

Prima di toccare i connettori, controllare che lo strumento non sia collegato alla rete elettrica.

FAGOR

I/O

X1

X2

X3

AXES

X1 X2

X3 X4

X5 X6

X7 X8

X9 X10

CPU

X1 X2

CMPCTFLASH

ETH

COM1

X3

CDEF0

BA98 17 26 35 4

IN

OUT

NODE

USB

FAGOR

1 2 3

4

-

Manuale di Installazione

CNC 8055CNC 8055i

CONF

IGUR

AZI

ONE

DEL

CNC

805

5

1.

SOFT: V01.4X

33

Unit

cen

trale

1.2.1 Modulo CPU-

Oltre a contenere il software del sistema, ha il compito di realizzare tutte le funzioni del CNC(editazione, esecuzione, simulazione, visualizzazione, ecc.), cos come di gestire linformazione delresto dei moduli e generare i segnali di video per il monitor.

I connettori che consentono di collegare fra loro lunit centrale al monitor e alla tastiera sono situatiin questo modulo.

Elementi basilari

Quando si estrae il modulo CPU, il contenuto della RAM interna si mantiene per 24 ore, purchsia stato acceso almeno 1 minuto, ma la data e lora si perderanno e dovranno essere impostate dinuovo.Non manipolare l'interno dell'apparecchio.

Le parti interne dello strumento possono essere toccate solo da personale autorizzato della dittaFagor Automation.

Non manipolare i connettori con l'apparecchio collegato alla rete elettrica. Prima di toccare i connettori, controllare che lo strumento non sia collegato alla rete elettrica.

Inserimento e disinserimento dalla periferica. Il CNC dovr essere spento quando si collega o si stacca qualsiasi periferica attraverso il

connettore X3 (RS232C). Quando la presa di rete del computer o della periferica non settata alla presa di terra della

macchina, si consiglia di unire la schermatura del tubo flessibile allalloggiamento del connettoresolo sul lato del CNC.

CPU

X1 X2

CMPCTFLASH

ETH

COM1

X3

C DE F0

BA98 17 26 354

IN

OUT

NODE

USB

Connettore X2Connettore per la connessione con ilmonitor (Con uscita di video digitale, permonitor Fagor).Connettore maschio, tipo SUB-D, a 25terminali.

Connettore X1Connettore per la connessione con latastiera.Connettore femmina, tipo SUB-D, a 25terminali.

Slot KeyCFSede della memoria Compact Flash con laconfigurazione del CNC (KeyCF).

USBConnettore USB 1.1 tipo A.La porta ammette il collegamento di undispositivo di memoria di massa del tipo"PenDrive".

EthernetConnettore Ethernet per configurare il CNCallinterno di una rete locale.

COM1Connettore della regolazione digitale(Sercos o CAN).

Connettore X3Connettore per la connessione della lineaseriale RS232.Connettore maschio, tipo SUB-D, a 9terminali.

-

34

Manuale di Installazione

CNC 8055CNC 8055i

1.

CONF

IGUR

AZI

ONE

DEL

CNC

805

5

SOFT: V01.4X

Unit

cen

trale

Connettori e connessioni

Connettore X1 - per la connessione con la tastiera.

un connettore femmina tipo SUB-D di 25 terminali per il collegamento dell'Unit Centrale con latastiera.

Fagor Automation fornisce il cavo necessario per il collegamento, formato da un tubo flessibile edue connettori maschio tipo SUB-D a 25 terminali e alta densit, uno ad ogni estremit.

Entrambi i connettori hanno un sistema di bloccaggio per mezzo di 2 viti UNC4.40.

La connessione parallela, 1 con 1, 2 con 2, 3 con 3, ecc. La schermatura del tubo flessibile saldatasui cappucci metallici che ricoprono entrambi i connettori.

Connettore X2 - per monitor Fagor

un connettore maschio tipo SUB-D di 25 terminali per il collegamento dell'Unit Centrale con ilmonitor.

Fagor Automation fornisce il cavo necessario per il collegamento, formato da un tubo flessibile edue connettori femmina tipo SUB-D a 25 terminali e alta densit, uno ad ogni estremit.

Entrambi i connettori hanno un sistema di bloccaggio per mezzo di 2 viti UNC4.40.

La connessione parallela, 1 con 1, 2 con 2, 3 con 3, ecc. La schermatura del tubo flessibile saldatasui cappucci metallici che ricoprono entrambi i connettori.

Connettore X3 - RS232

un connettore maschio tipo SUB-D di 9 terminali per il collegamento della linea seriale RS-232.La schermatura del tubo flessibile utilizzato deve essere collegata allinvolucro del connettore inognuna delle sue estremit.

Tutti i terminali di questo connettore sono isolati optoelettronicamente.

Lunghezza dei cavi.

La norma EIA RS232C specifica che la capacit del cavo non deve superare i 2500 pF, pertanto,dato che i cavi comunemente utilizzati hanno una capacit fra 130 e 170 pF/m, la lunghezza deglistessi limitata a 15 m.

consigliabile utilizzare cavi schermati e/o conduttori intrecciati per minimizzare le interferenze fracavi, evitando cos comunicazioni difettose in percorsi con cavi lunghi.

Si consiglia di utilizzare tubi flessibili a 7 fili, con una sezione minima di 0,14 mm2 per filo eschermatura globale.

Velocit di trasmissione.

Il CNC consente trasmissioni fino a 115.200 Bd.

Si consiglia di collegare una massa ai conduttori o ai fili che non vengono utilizzati, evitando cosinterpretazioni errate di segnali di controllo e di dati.

Collegamento a terra.

Si consiglia di riferimentare tutti i segnali di controllo e di dati allo stesso cavo di presa a terra(terminale 7 GND), evitando cos punti di riferimento con diverse tensioni, dato che in percorsi lunghipossono esservi differenze di potenziale fra le due estremit del cavo.

Pin Segnale

123456789

DCDRxDTxDDTR

GND ISODSRRTSCTS- - -

1

5

6

9

-

Manuale di Installazione

CNC 8055CNC 8055i

CONF

IGUR

AZI

ONE

DEL

CNC

805

5

1.

SOFT: V01.4X

35

Unit

cen

trale

Collegamenti raccomandati per linterfaccia RS232C.

Slot "KEYCF" - Sede della KeyCF (scheda di impostazioni del CNC)Si dispone di disco rigido del tipo compact flash per memorizzare i programmi dutente e per leoperazioni di aggiornamento delle versioni di software. Il disco rigido accessibile dall'esterno.

La KeyCF fornita da Fagor con ogni CNC contiene un codice di identificazione che corrisponde a: L'identificazione della scheda (non vi 2 schede uguali) Le prestazioni de software acquisite.

necessario pochissimo spazio di memoria per registrare il codice di identificazione. Il resto dellamemoria della KeyCF si pu utilizzare per registrare informazione di personalizzazione dellamacchina (schermate dutente, backup del programma di PLC e/o di parametri macchina, ecc.), coscome programmi pezzo dellutente.

La KeyCF sar riconosciuta dal CNC come .

Se si dispone dellopzione Ethernet, si pu utilizzare anche una directory in un PC a modo di discorigido remoto.

Connessione semplice Connessione completa

CNC PC (9pin)Hold Hold

FG

RxDTxD

DSR

DTR

CTS

RTS

GND

DCD

RxDTxD

DTR

DSR

RTS

CTS

GND

1

2

3

4

6

7

8

5

1

2

3

6

4

8

7

5

CNC PC (25pin)Hold Hold

FG

TxD

RxD

DSR

DTR

CTS

RTSGND

DCD

RxD

TxD

DTR

DSR

RTS

CTSGND

1

2

3

4

6

7

8

5

1

23

620

5

4

7

CNC PC (9pin)Hold Hold

FG

RxDTxD

DSR

DTR

CTS

RTSGND

DCD

RxDTxD

DTR

DSR

RTS

CTSGND

1

2

3

4

6

7

8

5

1

2

3

64

8

7

5

CNC PC (25pin)Hold Hold

FG

TxD

RxD

DSR

DTR

CTS

RTSGND

DCD

RxD

TxD

DTR

DSR

RTS

CTSGND

1

2

3

4

6

7

8

5

1

2

3

6

20

5

4

7

-

36

Manuale di Installazione

CNC 8055CNC 8055i

1.

CONF

IGUR

AZI

ONE

DEL

CNC

805

5

SOFT: V01.4X

Unit

cen

trale

Porta "USB" - Connessione di disco rigido USB (Pen Drive)La porta USB 1.1 con connettore tipo A ammette il collegamento di un dispositivo di memoria diregistrazione di tipo "Pen Drive". Questi dispositivi di memoria sono commerciali e saranno tuttivalidi, indipendentemente dalle dimensioni, dal marchio o dal modello degli stessi.

Se si utilizza un cavo prolunga USB per eseguire il collegamento, esso deve essere un cavo tipoA - tipo B e non deve superare la lunghezza di 3 m. Inoltre, si consiglia che il cavo sia a doppiaschermatura.

Il dispositivo collegato riconosciuto nel CNC come disco rigido USB. Quando collegato, sarindicato come sul pannello sinistro del . Per vedere il suocontenuto, premere il softkey .

Allinterno del dispositivo USB, il CNC riconoscer solo file con estensioni *.f55 (versione disoftware), *fhw (file di aggiornamento del Firmware), programmi pezzo, parametri, tabelle, paginee simboli. Qualsiasi altro tipo di file non sar riconosciuto dal CNC. Dal disco rigido USB non possibile leditazione o lesecuzione di programmi pezzo.

Monitor indipendenti (senza tastiera)

Collegamento del kit di estensione USB fornito da Fagor:1. Collegare il cavo e ladattatore USB. Verificare che la guarnizione e il dado di fissaggio

delladattatore USB siano fissati come illustra la figura.

2. Con il CNC spento, collegare il cavo di estensione al connettore USB del CNC.

3. Una volta collegato linsieme allunga in modo corretto, si potranno collegare i dispositivi USBmediante ladattatore.

Non collegare una moltiplica USB per collegare vari dispositivi simultaneamente. Sar riconosciutosolo il primo Pen Drive che si collega. Non riconoscer anche altri tipi di dispositivi, quali tastiere,mouse, registratori, ecc..

Cavo di estensione USB.

Adattatore a USB.

Dado di fissaggio.

Guarnizione.

FAGOR

F1 F2 F3 F4 F5 F6 F7

CPU

X1 X2

CMPCTFLASH

ETH

COM1

X3

C DEF0

BA

98 1

7 26 35 4

IN

OUT

NODE

USB Cavo di estensione USB.

Adattatore a USB.Per collegare dispositivi USB.

-

Manuale di Installazione

CNC 8055CNC 8055i

CONF

IGUR

AZI

ONE

DEL

CNC

805

5

1.

SOFT: V01.4X

37

Unit

cen

trale

Monitor con tastiera

Collegamento del kit di estensione USB fornito da Fagor1. Con il CNC spento, collegare il cavo di estensione alla CPU e la tastiera.

2. Una volta collegato il cavo di prolunga in modo corretto, si potr utilizzare il connettore USB dellatastiera.

Ethernet - Configurazione a un CNC in una rete locale

Lopzione Ethernet consente la configurazione del CNC come un ulteriore nodo allinterno di unarete locale. Ci consente la comunicazione con altri PC per trasferire file o realizzare procedure ditelediagnosi.

Lopzione Ethernet non richiede di avere disponibile l'opzione DNC.

La scheda Ethernet composta da un connettore RJ-45 e due led che informano dello stato dellaconnessione.

Led rosso Lampeggia quando si stanno trasmettendo dati.Led verde Illuminato quando collegato alla rete.

Per la connessione utilizzare un cavo standard 10BASE-T schermato. La lunghezza non devesuperare lo standard di 100 metri.

Una volta impostata la connessione Ethernet, possibile definire i seguenti tipi di connessioni. Collegamento a un PC mediante WinDNC ( richiesta la versione di WinDNC V4.0 o superiore). Connessione da un PC tramite un cliente FTP. Connessione ad un disco rigido remoto.

CPU

X1 X2

CMPCTFLASH

ETH

COM1

X3

CDEF0

BA98 1

7 26 35 4

IN

OUT

NODE

USB

FAGOR

0

2

4

1020

3040 50 60

708090

10 0

11 012 0

FEED %SPINDLEJOG

10 010

11 10 10 0

10 0010 00 0

ConnettoreUSB tipo A

ConnettoreUSB tipo B

Il connettore USB tipo B sico l lega ne l l a pa r teposteriore della tastiera.

Connessione a rete

Trasmettendo dati.

-

38

Manuale di Installazione

CNC 8055CNC 8055i

1.

CONF

IGUR

AZI

ONE

DEL

CNC

805

5

SOFT: V01.4X

Unit

cen

trale

Disco rigido remoto.