magazine - Tecnedit Edizioni Srl · Year XI – Issue 41 Settembre 2016 September 2016 Periodicità...

Transcript of magazine - Tecnedit Edizioni Srl · Year XI – Issue 41 Settembre 2016 September 2016 Periodicità...

anno XI - numero 41 settembre 2016

O r g a n o u f f i c i a l e d i A s s o c o m p o s i t i

magazinemagazine

Seguici su: Gruppo Compositi Magazine | @Compositi_mag ISSN 2499-6890P

oste

Ital

iane

spa

. S

pedi

zion

e in

abb

onam

ento

Pos

tale

- D

.L. 3

53/2

003

(co

nv. I

n L.

27/0

2/20

04 n

.46

) art

. 1, c

omm

a 1,

LO

/BS

ww

w.c

om

posi

tim

agaz

ine.

it

Utensili professionali per tutte le superfici in materiale composito.

La linea completa di utensili Dynabrade con aspirazione e gli aspiratori in classe M ed ATEX permettono di lavorare in piena sicurezza su tutti i materiali compositi.

Breathe Easy and Work Safe on composites with Dynabrade!

www.dynabrade.com

Dynabrade Europe S.à r.l I Zone Artisanale Op Tomm 6 I L-5485 Wormeldange-Haut I LuxembourgTelefono: + 352 768 494 1 I Fax: + 352 768 495 I www.dynabrade.com I [email protected]

900+utensili pneumatici e accessori dedicati alle superfici in materiale composito (fibra di carbonio & vetro, kevlar, resine, …).

Annonce_IT_BaT.indd 1 04/02/2016 18:11

3Compositi

Launch of the EuCIA Eco Impact Calculator for composites

Lancio ufficiale dell’Eco Impact Calculator per i compositi

Prof. Roberto Frassine, Presidente Assocompositi

In July EuCIA announced the launch of the online Eco Impact Calculator. The Eco Calculator pro-vides an easy way to calculate the environmental impacts of composite parts from ‘cradle-to-gate’ without the need of a deep knowledge of LCA methodology.It includes the raw materials, processing and waste impacts of the part up and till the gate of the part producer. The Eco Impact Calculator incorporates a pre-defined set of material data from EcoInvent 3.1 and EU producer based process data following ISO 40040/44 methodology. It also allows the user to enter own conversion process data, generating a more precise result for the individual producers.Users can calculate, save and export the environ-mental impacts of as many different composite parts as they need. An EcoReport (pdf) can be gen-erated summarizing the results for the part under study. The Eco Calculator will be extended in the coming months with an extra function to generate records for import in LCA software SimaPro. This first version of the Eco Impact Calculator is tem-porarily offered free of charge since it is still un-der development.The materials and processes are under continuous review and industry is continuously asked to pro-vide more data to further expand and improve the tool. The new tool will surely support the compos-ites industry to face future market opportunities and challenges. The Eco Impact Calculator is an initiative of EuCIA and is developed by EY CCaSS and BiinC (both from the Netherlands).

To test it visit the website:http://ecocalculator.eucia.eu/

Lo scorso luglio EuCIA ha annunciato il lancio onli-ne dell’Eco Impact Calculator. Lo strumento fornisce un modo semplice per calcolare, senza la necessità di una profonda conoscenza della metodologia LCA, l’impatto ambientale dei componenti in compositi “cradle-to-gate”.Quest’ultimo comprende le materie prime, la lavora-zione e l’impatto dei rifiuti fino “ai cancelli” del pro-duttore. L’Eco Impact Calculator incorpora un set predefinito di dati sui materiali da Ecoinvent 3.1 e dati produttivi EU in accordo con la metodologia ISO 40040/44; consente inoltre all’utente di inserire i pro-pri dati di produzione, generando così un risultato più preciso per ogni singolo utilizzatore.Gli utenti possono calcolare, salvare ed esportare gli impatti ambientali di tutti i differenti componenti in composito di cui hanno bisogno. Può essere quindi generato un EcoReport (in pdf) che riassume i risul-tati del componente oggetto di studio. Nei prossimi mesi lo strumento sarà potenziato con una funzione extra per importare i dati LCA nel software SimaPro. Questa prima versione del calcolatore è offerta gra-tuitamente dal momento che è ancora in fase di svi-luppo. I materiali e i processi, infatti, sono in fase di costante revisione e l’industria è continuamente sol-lecitata a fornire nuovi dati per espandere e miglio-rare il calcolatore.Il nuovo strumento sarà un valido supporto per l’in-dustria dei compositi per affrontare le opportunità e le sfide future del mercato. L’Eco Impact Calculator, finanziato interamente da EuCIA, è stato sviluppato dalle due società olandesi EY CCaSS e BiinC.

Per utilizzarlo visitate il sitohttp://ecocalculator.eucia.eu/

Editoriale

CUSTOMIZED MACHINES AND PROCESS INTEGRATIONFOR SMART COMPOSITES PRODUCTION

COMEC Innovative S.r.l.

Registered Office:V.le Abruzzo, 33066100 Chieti - Italy

T +39 0871 58531E [email protected] www.comecinnovative.it

Operating Site:Via E. Mattei, 2066100 Chieti - Italy

Tow Preg lines - Prepreg lines - ATL robots - Filament windingRTM Systems - ATP-AFP - Thermoplastic SolutionsCarbon fiber converting technology

brochure modificata_a4 verticale 13/07/16 09:19 Pagina 1

5Compositi

CUSTOMIZED MACHINES AND PROCESS INTEGRATIONFOR SMART COMPOSITES PRODUCTION

COMEC Innovative S.r.l.

Registered Office:V.le Abruzzo, 33066100 Chieti - Italy

T +39 0871 58531E [email protected] www.comecinnovative.it

Operating Site:Via E. Mattei, 2066100 Chieti - Italy

Tow Preg lines - Prepreg lines - ATL robots - Filament windingRTM Systems - ATP-AFP - Thermoplastic SolutionsCarbon fiber converting technology

brochure modificata_a4 verticale 13/07/16 09:19 Pagina 1

Anno XI – Numero 41Year XI – Issue 41

Settembre 2016September 2016

Periodicità trimestraleQuarterly review

abbonamento Italia € 25,00abbonamento Estero € 50,00una copia € 7,00

Registrazione al tribunale diMilano n. 189 del 20/03/2006

Pubblicità e Marketingvia Delle Foppette, 620144 Milano – Italytel. +39 0236517115fax. +39 0236517116

e-mail:[email protected]

ImpaginazioneLayout

Andrea Mantica

Stampa - Printed byGrafteam - Brescia

È vietata la riproduzione, anche parziale, senza l’autorizzazione

della casa editriceReproduction even partial is

forbidden, without the permissionof the publisher

Direttore responsabilePublishing manager

Liliana Pedercini

Coordinamento di redazioneEditing Co-ordination

Anna SchwarzSandra Sisinni

Ufficio CommercialeSales officeSara Sturla

Comitato Tecnico – ScientificoTechnical Scientific Committee

Luigi AscioneAndrea BenedettiRoberto Frassine

Alfonso MaffezzoliOrazio Manni

Mario MarchettiClaudio Migliaresi

Carlo PoggiMarino Quaresimin

Andrea RattiGiuseppe Sala

Antonino ValenzaMaurizio Vedani

A questo numero hanno collaborato

ContributorsLuigi Ascione

Dionisio BadagliaccoOtello BergamoWillem Böttger

Giuseppe ChidichimoSara Coppola

Ben DrogtChristoph Fahrenbrach

Pietro FerraroJosefina Lindblom

Alessio LipariLuciano OmbresChris Pantelides

Marie-Isabel PopzykGaetano RussoJens SchäferThomas Gries

Antonino ValenzaSjoerd Woelders

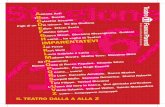

Sommario

EDITORIALE 3

VITA ASSOCIAZIONE 7

Verso un Eurocodice sulle 9 strutture FRPToward a Eurocode on FRP StructuresLuigi Ascione

FRP nel retrofitting di 15 infrastrutture stradali storicheFRP elements in a historical road infrastructureOtello Bergamo, Gaetano Russo

Calcestruzzo confinato con 19 FRCM: analisi sperimentale della risposta meccanicaFRCM confined concrete: experimental analysis of the structural responseLuciano Ombres

Riparazione rapida di pilastri in 24 calcestruzzoRapid Repair of Concrete ColumnsChris Pantelides

Malte a base di biocalce e fibre 27 di canna comuneBiolime based mortars and vegetable fibers of giant reedDionisio Badagliacco, Alessio Lipari, Antonino Valenza

Compositi e ambiente possono 31 andare d’accordo!Composites and the environment can be a perfect fit!Ben Drogt

I tiranti anti-terremoto in fibra 36 di carbonioGreen buildings: a European 37 common languageLa sezione CESMA “Giulio Douhet”a supporto del settore Aerospaziale

VETRINA 38

VETRINA 43-44Bio compositi a basso impatto 45 ambientale Bio-composites with low environmental impact

Il progetto “GreenBraid” 49 The project “GreenBraid”M.I. Popzyk, J. Schäfer, T. Gries, W. Böttger, C. Fahrenbrach, S. Woelders

Il progetto ginestra: ricerca, 52 risultati e applicazioniThe project Spanish BroomGiuseppe Chidichimo

Motore in plastica stampato 57 in 3D con il PeekFIERE: Advanced Engineering 2016 set for its return Fabbricazione e prototipazione 58 rapidaFabrication and prototypesSara Coppola, Pietro Ferraro

VETRINA 63Dagli NDT tradizionali alla 66 tomografia

27

36

31

63

www.tec-eurolab.com

WE TEST,YOU WIN.

CENTRO ANALISI MATERIALI | TOMOGRAFIA INDUSTRIALE | SALDATURA | CONTROLLI NON DISTRUTTIVI | CONTROLLI DIMENSIONALI | FORMAZIONE | CERTIFICAZIONI

Qualunque sia il vostro mercato, oggi la sfida della competitività si gioca sulla qualità delle

prestazioni e ottenere il massimo dai materiali è una strategia per raggiungere obiettivi più

ambiziosi, più in fretta. In un’ottica di eccellenza TEC Eurolab è il partner che vi offre tecnologie

d’avanguardia e un expertise di alto profilo sviluppato in oltre 25 anni di collaborazione con le

più prestigiose aziende manifatturiere a livello mondiale. Possiamo portarvi dentro ai materiali

per tenervi fuori da rischi inutili: perché darvi la sicurezza è la nostra vera specialità.

adv ok 2 def.indd 1 16/09/15 16:49

7Compositi

Ottimo bilancio per la4ª Scuola Estiva compositiAssocompositi, in collaborazione con Università di Salerno e SAMPE Italia, ha organizzato a Salerno dal 6 all’8 settembre la quarta edizione della Scuola Estiva sui materiali compositi. Tra le aziende partecipanti Mapei, Netzsch Gerätebau (che ha anche effettuato una dimostrazione con strumentazione per i controlli dei compositi con analisi termica), Arup Italia e Ruredil. Si sono tenute anche lezioni a cura di ETH Zurich, Politecnico di Milano, Università di Napoli, Università del Salento, Univer-sità di Salerno e CIRA (Centro Italiano Ricerche Aerospaziali). La Scuola ha incluso anche una visita aziendale presso Tecno Tessile Adler, il più grande stabilimento industriale italiano de-stinato alla produzione di componenti in fibra di carbonio per l’industria automotive, rivolto in particolare alla realizzazione del nuovo telaio in fibra di carbonio per la 4 C Alfa Romeo. L’evento si è riconfermato quale importante appuntamento biennale per ricercatori, studenti, tecnici e progettisti per l’approfondimento delle proprie competenze e della propria preparazione tecnica su proprietà, tecnologie di processo, progettazione e nuove ap-plicazioni sui materiali compositi. Gli atti della Scuola saranno online nel sito dell’Associazione entro fine dicembre. Ringra-ziamo molto per il supporto gli sponsor della scuola, Mapei e Netzsch Gerätebau. La Scuola è stata seguita, il 9 settembre, dalla 3ª Edizione Giornata sul Grafene e Ossido di Grafene, or-ganizzata da Università di Salerno, Consorzio Interuniversita-rio di Scienza e Tecnologia dei Materiali e AIM. Il convegno è stato un importante momento di confronto sullo stato dell’ar-te della ricerca sul grafene e sulle sue applicazioni industriali.

Nuovo SocioSiamo lieti di dare il benvenuto tra i nostri Soci a Comec In-novative, azienda attiva dal 1965, con sede a Chieti, specia-lizzata nella produzione di macchinari e componenti per vari settori industriali, compreso quello dei compositi.Per info: www.comecinnovative.it

A Düsseldorf per Composites Europe 2016Ancora pochissimi stand rimasti nel Padiglione Italia a Compo-sites Europe 2016. L’area collettiva (situata nella Hall 8A) avrà come sempre una Lounge comune interna con bar e tariffe scontate per i nostri Soci. Il layout dell’area e i dettagli dell’of-ferta possono essere richiesti alla Segreteria Assocompositi.

EcoCalculator di EuCIA gratis per i nostri SociSiamo orgogliosi di annunciare che lo scorso luglio è stato lan-ciato ufficialmente l’Eco Impact Calculator di EuCIA. Il nuovo tool fornisce un modo semplice per calcolare l’impatto am-bientale “cradle-to-gate” dei componenti in materiali compo-siti. I nostri Soci possono utilizzarlo gratuitamente. Visitate il sito web dell’Eco Calculator: http://ecocalculator.eucia.eu/Per ulteriori informazioni è anche possibile contattare Ms. Dia-na de Graaf della società EY Sustainability ([email protected], Phone +31 621251976) che insieme a BiinC ha col-laborato allo sviluppo del tool.

JEC World 2017L’appuntamento annuale con il Padiglione Italia è rinnovato dal 14 al 16 marzo 2017 presso la fiera di Paris Nord Villepin-te. Assocompositi ha avviato per l’occasione un’importante collaborazione con ICE (Agenzia per la promozione all’estero e l’internazionalizzazione delle imprese italiane). Ulteriori in-formazioni e l’offerta per i Soci saranno comunicate entro la prima metà di settembre.

Area Workshop a SAIE 2016Per la prossima edizione di SAIE, che si terrà a Bologna dal 19 al 22 ottobre, Bologna Fiere propone ai nostri Soci l’allesti-mento all’interno del Pad. 26 (dedicato alle tecnologie) di un’a-rea espositiva collettiva all’interno della quale sarà creato uno spazio per workshop pratici sui vari tipi di rinforzo strutturale con i compositi. Assocompositi coordinerà il programma dei workshop. Ai nostri associati verrà inoltre riservata una sconti-stica speciale sugli stand. Il progetto prevede l’adesione di un minimo di 5 aziende. Per informazioni: [email protected]

Fiere Experience Composites21-23 settembre, Germania

WindEnergy Hamburg27-30 settembre, Germania

IBEX4-6 ottobre, USA

3rd International Conference & Exhibition on Thermoplastic Composites11-12 ottobre, Germania

SAIE19-22 ottobre, Bologna

K201619-26 ottobre, Germania

Composites Engineering Show2-3 novembre, UK

JEC Asia15-17 novembre, Singapore

Composites Europe 201629 novembre-1ºdicembre, Germania

ConferenzeGraphene World Summit19-20 settembre, USA

I controlli non distruttivi nelle applicazioni aerospaziali21 settembre, Italia

GoCarbonFibre 201611-13 ottobre, Germania

International Composites Conference by Composites Germany28-29 novembre, Germania

Cyclitech6-7 dicembre, USA

CALENDARIO PROSSIMI EVENTI

www.tec-eurolab.com

WE TEST,YOU WIN.

CENTRO ANALISI MATERIALI | TOMOGRAFIA INDUSTRIALE | SALDATURA | CONTROLLI NON DISTRUTTIVI | CONTROLLI DIMENSIONALI | FORMAZIONE | CERTIFICAZIONI

Qualunque sia il vostro mercato, oggi la sfida della competitività si gioca sulla qualità delle

prestazioni e ottenere il massimo dai materiali è una strategia per raggiungere obiettivi più

ambiziosi, più in fretta. In un’ottica di eccellenza TEC Eurolab è il partner che vi offre tecnologie

d’avanguardia e un expertise di alto profilo sviluppato in oltre 25 anni di collaborazione con le

più prestigiose aziende manifatturiere a livello mondiale. Possiamo portarvi dentro ai materiali

per tenervi fuori da rischi inutili: perché darvi la sicurezza è la nostra vera specialità.

adv ok 2 def.indd 1 16/09/15 16:49

9Compositi

Verso un Eurocodice sulle strutture FRPIl lavoro presenta l’attività di standardizzazione che il Comitato CEN/TC250 sta sviluppando sul tema della progettazione e verifica delle strutture composite realizzate con FRP (Fibre Reinforced Polymer). Recen-temente, il Comitato ha licenziato un rapporto tecnico-scientifico sull’argomento, che è ora sottoposto ad inchiesta pubblica da parte degli Organismi di Standardizzazione dei vari Paesi membri della Comunità eu-ropea. L’attività è orientata alla approvazione da parte del CEN/TC250 di un Eurocodice strutturale sul tema emergente delle costruzioni di FRP.

nella progettazione di FRP) [1] ed è ora soggetto a inchiesta pubblica.L’attività normativa condotta dal WG4 è supportata da EuCIA (European Compo-sites Industry Association) come liaison organization.

TENDENZE NEL SETTORE DELLE COSTRUZIONINel corso degli ultimi vent’anni, molte so-luzioni innovative hanno confermato l’uti-lità delle strutture composite realizzate con FRP, sia in Europa che altrove. Le ti-

l CEN/TC250, il Comitato Tecnico dell’Unione Europea incaricato di sviluppare gli Eurocodici strutturali, ha preso l’iniziativa di preparare un

documento incentrato su finalità e mo-tivazioni dei nuovi regolamenti tecnici e delle normative associate per il progetto e la verifica di strutture composite realiz-zate con FRP (Fibre Reinforced Polymer, polimero fibrorinforzato). Il CEN/TC250 ha formato il Working Group CEN WG4, presieduto dal Prof. Luigi Ascione, per arrivare alla pubblicazione di uno speci-

fico eurocodice sulle strutture realizzate con elementi di FRP. Il Working Group, dopo circa tre anni di attività e molte ri-unioni, ha redatto una prima proposta di rapporto tecnico-scientifico. I successivi aggiornamenti alla bozza sono stati pre-sentati e discussi in occasione delle riu-nioni del CEN/TC250.Recentemente, nel gennaio 2016, il rap-porto è stato pubblicato dal JRC (Joint Research Centre of Ispra) col titolo “Pro-spect for New Guidance in the Design of FRP” (Prospettive di nuove linee guida

I

Luigi Ascione – Dipartimento di Ingegneria Civile, Università di Salerno

Fig. 1: Kolding, Danimarca. Ponte pedonale e ciclabile realizzato al 100% in profili pultrusi GFRP. Il ponte è lungo 40 m e il suo peso totale è 120 kN. La capacità di carico è di 5 kN/m2. Il ponte è stato ispezionato dopo una durata di servizio di 15 anni e non è stato trovato alcun danno. Appaltatore: Fiberline Composites A/S, Middelfart, Danimarca, 1997.

Fig. 3: Karrebæksminde, Danimarca. Ristrutturazione di un ponte mobile stradale dove sulla vecchia struttura d’acciaio è stato installato un impalcato in GFRP pultruso ed è stato sospeso lateralmente un ponte pedonale e ciclabile fatto al 100% di GFRP pultruso per aumentare la capacità. È il primo ponte stradale danese realizzato con un impalcato in composito. Sostituisce un impalcato di legno che doveva essere sostituito/restaurato ogni 5 anni circa. L’installazione del ponte è stata eseguita di notte per minimizzare l’interruzione del traffico, ed è stata completata nel giro di qualche ora. Appaltatore: Fiberline Composites, 2011.

Fig. 2: Hellisheidi, Islanda. Torre di raffreddamento 100% GFRP con struttura a telaio travi-pilastri costituita da più di 100 t di profili strutturali pultrusi. Appaltatore: Fiberline Composites, 2008.

Fig. 4: Chiesa di S. Maria Paganica, L’Aquila (Italia). Sostituzione del tetto della Chiesa, danneggiato dal terremoto dell’Aquila nell’aprile 2009. Elementi in GFRP pultruso. Pro-gettisti: prof. Salvatore Russo, ing. Alessandro Adilardi. Appaltatore: Top Glass S.p.A, Osnago (LC), 2010.

D I V E R S I T I P I D I S T R U T T U R E F R P R E A L I Z Z AT E I N E U R O PA

10 Compositi

delle strutture in FRP, si è rivelata ovvia la necessità di sviluppare un documen-to normativo sia per la produzione di ele-menti strutturali in FRP che per una re-golamentazione pratica della progettazio-ne e della verifica di strutture da usarsi in edilizia e nelle opere di ingegneria civile.Vari paesi hanno contribuito allo svilup-po delle linee guida attualmente dispo-nibili [2-9].Il numero crescente di applicazioni strut-turali degli FRP ha portato a un crescen-te aumento di interesse da parte dei ri-cercatori a livello mondiale, con una pro-fusione di conferenze internazionali e conseguentemente di contributi scien-tifici. Queste attività sono indirizzate sia alla modellazione meccanica e alla veri-fica di modelli numerici, sia a indagini su campioni di laboratorio e su prototipi in scala reale. Inoltre, numerose riviste in-ternazionali sono oggi specificatamente dedicate a lavori concernenti i materiali compositi e strutture FRP usati in edilizia e nelle opere di ingegneria civile.L’esperienza acquisita finora attraverso la realizzazione di strutture composite FRP in molti paesi europei e non, così come la comprensione teorica e sperimentale ottenuta in questo campo, rendono oggi possibile sviluppare un insieme unico di linee guida dirette ai paesi della Comu-nità Europea.Queste linee guida possono raccoglie-re un corpo di regole basate sul signifi-cativo progresso scientifico e tecnologi-co acquisito dai paesi membri in questo

pologie principali di FRP prese in conside-razione nel documento redatto dal WG4 sono i GFRP (Glass Fibre Reinforced Poly-mers, polimeri rinforzati con fibra di vetro) e CFRP (Carbon Fibre Reinforced Poly-mers, polimeri rinforzati con fibra di car-bonio). Queste soluzioni sono spesso im-poste da necessità specifiche, come la ri-chiesta di velocità di allestimento in can-tiere o la necessità di una superiore resi-stenza ad ambienti aggressivi, che a sua volta riduce i costi complessivi e di manu-tenzione. Inoltre, la leggerezza del com-posito FRP rende più facili la costruzione e il varo della struttura, offrendo anche un vantaggio geotecnico per tutte le strut-ture che poggiano su terreni deformabili. L’elevato rapporto resistenza/peso degli

FRP permette quindi una maggior capa-cità di resistenza ai carichi rispetto ai ma-teriali da costruzione convenzionali.In questo contesto, l’uso di profili, strut-ture a guscio e pannelli sandwich in FRP è particolarmente vantaggiosa per appli-cazioni nel campo dell’ingegneria civile. Le strutture portanti in FRP sono perciò ampiamente usate nella costruzione di edifici a scopo industriale o residenziale. L’uso di FRP è anche sempre più diffu-so nelle opere di ingegneria civile e spa-zia da chiuse a interi ponti o impalcati di ponti per traffico pedonale e veicolare.Le tecniche di produzione più frequen-temente adottate per le strutture di FRP nell'ambito di edifici e opere di ingegne-ria civile sono la pultrusione e l’infusio-ne di resina sottovuoto, anche chiamata Vacuum Assisted Resin Transfer Moul-ding (VARTM). Altri processi produttivi comuni sono il prepregging, il lay-up ma-nuale, il filament winding e il compres-sion moulding.Si può dedurre un’idea del volume di mercato che gira intorno agli FRP in Eu-ropa dai seguenti dati relativi all’ultimo quinquennio: la sole produzione totale annuale di GFRP (Glass Fibre Reinfor-ced Polymer) è stata di circa un milione di tonnellate, di cui il 35% era per il set-tore delle costruzioni civili.

LA NECESSITÀ DI LINEE GUIDA EUROPEEIn ragione del loro costante aumento di volume di mercato e data la complessità

- Verso un Eurocodice sulle strutture FRP -

Fig.13: Collegamenti tra Eurocodici.

Fig. 5: Plessis Robinson, Francia. Eliporto realizzato con profili GFRP pultrusi. Una solu-zione molto efficiente in termini di sicurezza antincendio, peso e rapidità di installazione. Appaltatore: TH Composites, France.

Fig. 7: Friedberg Bridge, Germania. Ponte autostradale in costruzione. Il ponte – lungo 27.0 m e largo 5.0 m – consiste in due travi d’acciaio coperte da una innovativa piat-taforma multicella fatta con profili GFRP “FBD 600” della Fiberline. I profili strutturali prefabbricati in composito sono stati incollati in situ sulle due travi in acciaio. Appaltato-re: Fiberline Composites, 2008.

Fig. 6: Spieringsluis, Werkendam, Paesi Bassi. Prima chiusa in FRP nei Paesi Bassi, instal-lata a Werkendam. La larghezza totale della chiusa è di 6 m. Dimensioni dei pannelli: larghezza 3.5 m, altezza 6.5 m. Sviluppata su ordinazione del Rijkswaterstaat mediante la commissione SMOZ. Prodotta da Polymarin in collaborazione con DSM (resine), PPG (rinforzo in fibra di vetro) e Bekaert (profili pultrusi), 2000.

Fig. 8: Ponte di S. Mateus, Viseu. Passerella pedonale ibrida con una campata di 13.3 m e una larghezza di 2 m. Realizzata con due putrelle in acciaio unite a un impalcato in GFRP multicella con connessioni a scatto tra i pannelli. Progettista: Mário Sá, Portogallo, 2013.

11Compositi

campo, così da poterlo applicare alla pro-gettazione e alla realizzazione di struttu-re composite in FRP.

INTERFACCIA CON GLI EUROCODICI EN PER LA PROGETTAZIONE STRUTTURALE E PROSSIMI PASSILe nuove norme tecniche europee pro-poste per le strutture FRP sono legate ai principi e ai requisiti fondamentali de-gli Eurocodici EN. Perciò le norme tec-niche per queste strutture non sono re-gole indipendenti, bensì integrano nor-me degli Eurocodici EN relativi (fig. 13) identificando e distinguendo le differen-ze tra la progettazione di nuove struttu-re realizzate con FRP e quella eseguite con materiali tradizionali.La fase di inchiesta pubblica durerà fino al 22 luglio 2016 ed è affidata agli enti normativi nazionali dei paesi europei.I commenti inviati dagli enti normativi na-zionali saranno considerati ed esaminati dal WG4, che redigerà una revisione del rapporto. Quindi, dopo la pubblicazione del rapporto (Step 1), sono attesi i se-guenti due passaggi:

• Step 2: dopo il consenso del CEN/TC250 sul rapporto revisionato, pre-parazione e pubblicazione delle CEN Technical Specifications (precedente-mente note come ENV).

• Step 3: dopo un periodo di prova d’u-so e commento, il CEN/TC250 deci-

Allegati

• Allegato A: Sul fattore di conversione per effetti di scorrimento viscoso

• Allegato B: Valori indicativi per le pro-prietà di fibre, resine, ply e laminati

• Allegato C: Sul valore nominale di com-pressione che causa l’instabilità

• Allegato D: Sul momento flettente che causa l’instabilità

• Allegato E: Sull’instabilità locale nel pannello d’anima

• Allegato F: Sull’instabilità di lastre sim-metriche ortotropiche

• Allegato G: Leggi costitutive sempli-ficate di interfaccia per giunzioni in-collate

• Allegato H: Test a fatica.

CONCLUSIONILa disponibilità di linee guida per il set-tore dell’edilizia e delle costruzioni facili-terà la libera circolazione di materiali FRP e le attività delle aziende imprenditrici e di consulenza all’interno della Comuni-tà Europea. Questo campo offre tutte le prospettive di un’espansione progressi-va, con un impatto di natura economica notevolmente positivo. Un tale svilup-po sarebbe senza dubbio favorito dall’e-sistenza di un corpo di regole condivi-se così da assicurare un livello uniforme di qualità e sicurezza nella produzione e nell’uso di strutture FRP.

derà se le CEN Technical Specifica-tions debbano essere convertite in par-ti dell’Eurocodice.

STRUTTURA DEL RAPPORTOIl rapporto è costituito da nove capitoli e otto allegati per un totale 138 pagine. In particolare, i capitoli e gli allegati sono dedicati ai seguenti argomenti:

Capitoli

• Prefazione

• Capitolo 1: Generalità

• Capitolo 2: Basi di progettazione (Me-todo dei Fattori Parziali)

• Capitolo 3: Materiali

• Capitolo 4: Durevolezza (Radiazione UV; Temperatura; Umidità; Carica sta-tica; Infiammabilità)

• Capitolo 5: Basi di Progettazione Strut-turale (Comportamento in caso di in-cendio; Progetto assistito da test)

• Capitolo 6: Stati limite ultimi (Profili pultrusi; Lastre e gusci laminati; Pan-nelli sandwich)

• Capitolo 7: Stati limite di esercizio (De-formazioni; Vibrazione e Comfort; Dan-neggiamento)

• Capitolo 8: Connessioni (Giunzioni av-vitate e incollate)

• Capitolo 9: Produzione, realizzazione, gestione e manutenzione.

Fig. 9: Salavat, Russia. Torre di raffreddamento 100% GFRP con struttura a telaio tra-vi-pilastri costituita da più di 100 t di profili strutturali pultrusi. Appaltatore: Fiberline Composites, 2007.

Fig. 11: Passaggio a livello sulla linea ad alta velocità Madrid-Barcellona, nelle vicinanze della città di Lleida (Spagna). Passerella pedonale con profili in GFRP. La passerella è larga 3 m e lunga 38 m. Appaltatore: Fiberline Composites, 2004.

Fig. 10: Golf Club in Aberfeldy (Scozia). La lunghezza del ponte pedonale strallato è di 113 m e la campata principale è di 63 m. I due piloni e l’impalcato sono realizzati con GFRP, mentre gli stralli sono costituiti da cavi di fibra aramidica. Le sole parti non in composito sono le fondamenta, che sono in cemento armato, e i giunti di acciaio tra gli stralli e la passerella pedonale, 1992.

Fig. 12: Münchensteinerstrasse, Basilea. Eyecatcher Building, realizzato con travi pul-truse in GFRP. L’edificio consiste in 5 piani per un totale di 15 m di altezza; a superficie ammonta a 120 m2. Appaltatore: Fiberline Composites, 1999.

Lavorare insieme per ampliare la nostra gamma prodotti ed estendere i confini territoriali.

Uniteam entra nel Gruppo Biesse

biessegroup.com

Biesse Group Corporate Video:

Uniteam Company video:

13Compositi

Luigi Ascione – Department of Civil Engineering, University of Salerno

Toward a Eurocodeon FRP StructuresCEN/TC250 is developing the standardization activity about the topic of the design and verification of com-posite structures realized with FRP (Fibre Reinforced Polymer). A scientific and technical report has been recently published by the Technical Committee 250, which is now subjected to a public inquiry by the Natio-nal Standardization Bodies of the various Countries of the European Community. The activity is addressed to draw up a structural Eurocode on this emerging topic.

sult. These activities address both me-chanical modelling and testing of numer-ical models, as well as studies on labora-tory samples and real scale prototypes. In addition, numerous international jour-nals are now specifically dedicated to work discussing FRP composite mate-rials and structures used in building and civil engineering works.The experience so far gained through the realization of FRP composite struc-tures in many European and non-Euro-pean countries, as well as the theoret-ical and experimental understanding gained in this field make it possible to-day to develop a single set of guidelines aimed for the EC countries. These guide-lines can compile a body of rules based on the considerable scientific and tech-nological progress achieved by member countries in this field, to be applied to the design and execution of FRP com-posite structures.

INTERFACE TO THE EN EUROCODES FOR STRUCTURAL DESIGN AND NEXT STEPSThe proposed new European techni-cal rules for Fibre Reinforced Polymer Structures are related to the principles and fundamental requirements of the EN Eurocodes. Thus, the technical rules for such structures are not self-standing rules but they complement rules of the relevant EN Eurocodes (fig.13) by identi-fying and distinguishing the differences between the design of new structures made with FRPs and that realized with traditional materials.The phase of public inquiry will last till July 22, 2016 and is entrusted to the NSBs (National Standardization Body) of the European Countries. The comments sent by the NSBs will be taken into account and will be exam-ined by WG4, which will draw up a revi-sion of the report. So, after the publica-tion of the report (Step 1), the following other two steps are expected:Step 2: after agreement of CEN/TC250 on the revised document, preparation and publication of CEN Technical Spec-

EN/TC250, the Technical Com-mittee of the European Union, appointed to develop the struc-tural Eurocodes, has taken the

initiative to prepare a document address-ing the purpose and justification for new European technical rules and associated standards for the design and verification of composite structures realized with FRPs (Fibre Reinforced Polymer). CEN/TC250 formed a CEN Working Group WG4, chaired by Prof. Luigi Ascione, to further develop the work item. The Working Group, after about three years of activity and many meetings, drew up a first proposal of Scientific Technical Re-port. The successive update drafts have been presented and discussed on the oc-casion of the meetings of CEN/TC250.Recently, in January 2016, the report has been published by JRC (Joint Research Centre of Ispra) with the title of “Pros-pect for New Guidance in the Design of FRP” [1] and is now subjected to pub-lic inquiry.The standardization activity carried out by WG4 is supported by EuCIA (Europe-an Composites Industry Association), as liaison organization.

TRENDS IN THE CONSTRUCTION SECTOROver the last twenty years, several in-novative solutions have confirmed the usefulness of composite structures re-alized with FRPs, both within and out-side Europe. The main types of FRP in consideration here are GFRP (Glass Fibre Reinforced Polymers) and CFRP (Car-bon Fibre Reinforced Polymers). These solutions are often imposed by specific needs such as the requirement for speed of assembly on site or the necessity for an enhanced resistance to aggressive en-vironments, which in turn reduces overall and maintenance costs. In addition, the lightweight of the FRP composite makes the assembly and the launch of the struc-ture easier, besides offering a geotechni-cal advantage for all structures that have to rest on deformable soils. The superior strength to weight ratio of FRP thus al-

lows for a greater load bearing capacity, when compared to conventional build-ing materials.Within this context, the use of FRP pro-files, shell structures and sandwich pan-els is particularly advantageous for appli-cations in the Civil Engineering field. FRP bearing structures are therefore wide-ly used for the construction of build-ings for industrial or residential purpos-es. FRP usage is also increasingly wide-spread for civil engineering works and ranges from lock gates, to entire bridg-es or bridge decks both for pedestrian and vehicular traffic.The most frequently used FRP manu-facturing techniques for buildings and civil engineering works are pultrusion and vacuum assisted resin infusion also called Vacuum Assisted Resin Trans-fer Moulding (VARTM). Other common manufacturing processes are prepreg-ging, hand lay-up, filament winding and compression moulding. An idea of the market volume that re-volves around the FRPs in Europe can be deduced from the following data rela-tive to the latest five-year period: the to-tal annual production for GFRP (Glass Fi-bre Reinforced Polymer) only was about 1 Million tons, of which 35% was for the civil construction field.

NEED FOR EUROPEAN GUIDELINESBecause of their steadily increasing mar-ket volume and given the complexity of FRP structures, it became obvious that it is necessary to develop a standardiza-tion document for both the production of FRP structural elements and the practi-cal rules for the design and verification of structures to be used for buildings and civil engineering works.Several countries have contributed to the development of currently available guidelines [2-9].The increasing number of structural FRP applications has led to a growing inter-est from researchers around the world, with a profusion of international confer-ences and scientific contributions as a re-

C

Lavorare insieme per ampliare la nostra gamma prodotti ed estendere i confini territoriali.

Uniteam entra nel Gruppo Biesse

biessegroup.com

Biesse Group Corporate Video:

Uniteam Company video:

14 Compositi 14 Compositi

- Toward a Eurocode on FRP Structures -

ifications (previously known as ENV).Step 3: after a period for trial use and commenting, CEN/TC250 will decide whether the CEN Technical Specifica-tions should be converted into Euroco-de Parts.

STRUCTURE OF THE REPORTThe report is composed of nine chap-ters and eight annexes for a total of 138 pages. In particular, the chapters and the annexes are devoted to the follow-ing topics.

Chapters• Preface• Chapter 1: General• Chapter 2: Basis of Design (Partial Fac-

tors Method)• Chapter 3: Materials • Chapter 4: Durability (UV Radiation;

Temperature; Humidity; Static Charge; Fire)

• Chapter 5: Basis of Structural Design (Behaviour in the case of Fire; Design assisted by Testing)

• Chapter 6: Ultimate Limit States (Pul-truded profiles; Laminated plates and shells; Sandwich Panels)

• Chapter 7: Serviceability Limit States (Deformations; Vibration and Com-fort; Damage)

• Chapter 8: Connections (Bolted and Adhesive Joints)

• Chapter 9: Production, Realization, Management and Maintenance.

Annexes• Annex A: About the conversion factor

for creep effects• Annex B: Indicative values of Fibres,

Resins, Play and Laminate Properties • Annex C: About the design compres-

sion value which causes the instability• Annex D: About the bending moment

which causes the instability • Annex E: About the Local instability in

the Web Panel• Annex F: About the Instability of Orth-

otropic Simmetrical Plates• Annex G: Simplified constitutive inter-

face laws for adhesive joints• Annex H: Fatigue Testing.

CONCLUSIONSThe availability of Guidelines for the building and construction sector will fa-cilitate the free movement of FRP ma-terials and the activities of consulting or contracting companies within the Eu-ropean Community. This field offers all the prospects for a progressive expan-

on the side to increase capacity. It is the first Danish road bridge made with a composite deck. It replaces a wooden deck that had to be replaced/renovated about every 5 years. The installation of the bridge was performed at night to minimize the interruption of the traffic, and it was completed within a few hours. Contractor: Fiberline Composites, 2011.

Fig. 4: S. Maria Paganica Church, L’Aquila (Italy). Replac-ing the roof of the church damaged by the earthquake of April 2009. GFRP pultruded members. Designers: prof. Salvatore Russo, ing. Alessandro Adilardi. Contractor: Top Glass S.p.A, Osnago (LC), 2010.

Fig. 5: Plessis Robinson, France. Helipad made with pul-truded GFRP profiles. A very efficient solution in terms of fire protection, weight and quick installation. Contractor: TH Composites, France.

Fig. 6: Spieringsluis, Werkendam, the Netherlands. First FRP lock-gate in the Netherlands, installed in Werken-dam. Total width of the lock is 6 m. Dimensions of each panel: width 3.5 m, height 6.5 m. Has been developed on request from Rijkswaterstaat through the SMOZ-com-mittee. Produced by Polymarin in cooperation with DSM (resins), PPG (glass fibre reinforcement) and Bekaert (pultruded profiles), 2000.

Fig. 7: Friedberg Bridge, Germany. Motorway bridge un-der construction. The bridge - length 27.0 m and width 5.0 m, consists of two steel beams covered by an inno-vative multi-cell platform made of Fiberline’s ‘FBD 600’ GFRP profiles. The precast composite structural profiles were glued in-situ on the two steel beams. Contractor: Fiberline Composites, 2008.

Fig. 8: S. Mateus Bridge, Viseu. Pedestrian hybrid foot-bridge with a span of 13.3 m and 2 m of width. Made of two steel girders bonded to a multi-cellular GFRP pultruded deck with panel-to-panel snap-fit connections. Designer: Mário Sá, Portugal, 2013.

Fig. 9: Salavat, Russia. 100% GFRP cooling tower as a beam-column system made from more than 100 t of pultruded structural profiles. Contractor: Fiberline Com-posites, 2007.

Fig. 10: Golf Club in Aberfeldy (Scozia). The length of the cable-stayed pedestrian bridge is 113 m long and has a main span of 63 m. The two piers and the deck are made with GFRP, while the stays are made of aramid fibre cables. The only parts that are not in composite are the foundations that are made of reinforced concrete, and the steel connection between the stays and the pe-destrian walkway, 1992.

Fig. 11: Railway crossing over the high speed line Ma-drid-Barcelona, near Lleida city (Spain). Pedestrian walkway with GFRP profiles. The footbridge is 3 m wide and 38 m long. Contractor: Fiberline Composites, 2004.

Fig. 12: Münchensteinerstrasse, Basilea. Eyecatcher building made of GFRP pultruded beam. The building consists of 5 floors with a total of 15 m of height; the surface amounts to 120 m2. Contractor: Fiberline Com-posites, 1999.

Fig. 13: Links between Eurocodes

sion, with substantial positive impacts of economic nature. Such a development would undoubtedly be favoured by the existence of a body of shared rules able to ensure a uniform level of quality and safety in the production and the use of FRP structures.

REFERENCES[1] Prospect for New Guidance in the De-sign of FRP (Luigi Ascione, Jean-François Caron, Patrice Godonou, Kees van IJselmui-jden, Jan Knippers, Toby Mottram, Matthias Oppe, Morten Gantriis Sorensen, Jon Taby, Liesbeth Tromp), Report EUR 27666 EN, Eu-ropean Commission, Joint Research Centre, Institute for the Protection and the Security of the Citizen, (2016).[2] EUROCOMP, Structural Design of Poly-mer Composites (Design Code and Hand-book, Finland, France, Sweden, UK, 1996);[3] CUR 96, Fibre Reinforced Polymers in Civil Load Bearing Structures (Dutch Recommen-dation, 2003);[4] BD90/05, Design of FRP Bridges and Highway Structures (The Highways Agency, Scottish Executive, Welsh Assembly Govern-ment, the Department for Regional Develop-ment Northern Ireland, May 2005);[5] DIBt, DIBt – Medienliste 40 für Behälter, Auffangvorrichtungen und Rohre aus Kunstst-off, Berlin (Germany, May 2005);[6] CNR-DT 205/2007, Guide for the Design and Construction of Structures made of Pul-truded FRP elements (Italian National Re-search Council, October 2008);[7] ACMA, Pre–Standard for Load and Resist-ance Factor Design of Pultruded Fiber Poly-mer Structures (American Composites Manu-facturer Association, November 2010);[8] DIN 13121, Structural Polymer Compo-nents for Building and Construction (Germa-ny, August 2010);[9] BÜV, Tragende Kunststoff Bauteile im Bauwesen [TKB] – Richtlinie für Entwurf, Be-messung und Konstruktion (Germany, 2010).

All the mentioned figuresrefer to the Italian version

Examples of different kinds of FRP composite structures realized in Europe

Fig. 1: Kolding, Denmark. Pedestrian and cycle bridge from 100% pultruded GFRP profiles. The bridge is 40 m long and 3.2 m wide. Its total weight is 120kN. The load capacity is 5 kN/m2. The bridge was inspected after 15 years’ service life and no damage was found. Contractor: Fiberline Composites A/S, Middelfart, Denmark, 1997.

Fig. 2: Hellisheidi, Iceland. 100% GFRP cooling tower as a beam-column system made from more than 100 t of pultruded structural profiles. Contractor: Fiberline Com-posites, 2008.

Fig. 3: Karrebæksminde, Denmark. Renovation of a bascule road bridge where a pultruded GFRP deck was installed on the old steel structure, and a pedestrian and cycle bridge from 100% pultruded GFRP profile was hung

15Compositi

FRP nel retrofitting di infrastrutture stradali storicheUno studio ad elementi finiti e prove in situ condotte sul ponte ad arco in muratura del 1850 “della Castagna-ra” hanno dimostrato l’aumento della capacità della resistenza dell’ infrastruttura in seguito all’ inserimento sull’estradosso dell’arco di materiali fibrorinforzati a matrice polimerica ed il consolidamento delle spalle.

Otello Bergamo, Gaetano Russo – Dipartimento di Ingegneria Civile e Architettura Università degli Studi di Udine

U na grande quantità di infrastrut-ture storiche, ma ancora in fun-zione, necessitano la messa in sicurezza mediante l’adegua-

mento statico e sismico.L’utilizzo, i fattori ambientali e le azioni a cui inevitabilmente le strutture sono sot-toposte nella loro esistenza comportano una continua erosione dei margini di si-curezza con cui le strutture erano state progettate [1-4]. Le tecniche di retrofit-ting scelte molto spesso utilizzano ma-teriali innovativi, tra questi sono anno-verati i materiali fibrorinforzati a matrice polimerica FRP come nel caso del pon-te “della Castagnara”.Essendo questi materiali sempre più dif-fusi ed impiegati nell’ultimo decennio, sono state sviluppate le prime normati-ve di riferimento nella progettazione per il calcestruzzo rinforzato: ACI 440.2R-08 (ACI Committee 440 2008) [5]; Euro-pean fib-T.G. 9.3 (fib T.G. 9.3 2001) [6]; CNR-DT 200-04 (CNR, Commissione in-caricata di formulare pareri in materia di normativa tecnica relativa alle costruzio-ni 2004) [7].I nuovi codici nazionali ed internazionali mostrano la necessità di adeguamento di ponti esistenti sotto condizioni di cari-co statiche e sismiche.Nonostante negli ultimi anni lo studio dei ponti venga effettuato prevalentemente nell’ambito delle costruzioni in acciaio o in calcestruzzo armato [8-10], vale la pena ricordare che i ponti storici in mura-tura realizzati da più di 2000 anni, come ad esempio i ponti Romani, sono ad oggi ancora fruibili, e sono soggetti ad analisi scientifiche da più di 300 anni.Questo interesse per l’analisi dei pon-ti esistenti in muratura sorge da due ra-gioni fondamentali: la mancanza di cono-scenza sulle condizioni di un dato ponte in muratura e la mancanza di procedure di analisi. Pertanto, la necessità di ana-lizzare ponti ad arco in muratura e di de-scriverne il comportamento sotto diver-se tipologie di carico non può essere che priva di dubbi.Di seguito sarà valutato il comportamen-to sotto azioni statiche e dinamiche del ponte ad arco in muratura “della Casta-gnara”, situato a Padova, determinan- Fig. 1: Posizionamento delle fibre di carbonio

16 Compositi

- FRP nel retrofitting di infrastrutture stradali storiche -

done i parametri di sicurezza principali a seguito di un retrofitting anche con FRP sull’estradosso dell’arco. I lavori rientrano nel PTR di Veneto Strade S.p.A. e sono finanziati dalla stessa che è proprietaria della SR 307.

DESCRIZIONE GEOMETRICA E DEI MATERIALIIl ponte in oggetto è in muratura, possie-de una luce di 1550 cm ed una larghezza di 700 cm. La rimozione del manto stra-dale e del riempimento ha messo in evi-denza la presenza di travi in c.a. che in-

sistono, attraverso dei frenelli in lateri-zio, direttamente sul ponte ed hanno lo scopo di incrementare la larghezza com-plessiva del ponte sino a 930 cm circa. Inoltre il ponte in muratura ha denunciato la presenza di un notevole rinfianco, an-ch’esso in laterizio, disposto lungo tutto l’estradosso della volta e a spessore va-riabile (50 cm in mezzeria e sino a 350 in prossimità delle imposte) se si assume come spessore dell’arco portante esclu-sivamente quello denunciato in prospet-to (spessore 55 cm).Per la valutazione dei parametri meccani-

ci della muratura dell’arco e dei piedritti si fa riferimento a quanto contenuto nel-la Tabella C8B.1 della Bozza di Istruzio-ni per l’applicazione delle Norme tecni-che per le Costruzioni di cui al D.M. 14 gennaio 2008. I valori sono quelli previ-sti per un livello di conoscenza LC1 (va-lore minimo della forbice proposta) incre-mentati di 1.5, come indicato nella Tabel-la C8B.2, per tener conto dell’intervento di sigillatura dei giunti con malte di calce. Per la valutazione dei parametri mecca-nici della muratura delle pareti si fa inve-ce esclusivo riferimento alla Tab. 11.D.1 dell’Allegato 11.D dell’OPCM 327.Nelle Tabelle 1, 2, 3 e 4 si riportano le proprietà meccaniche dei materiali esi-stenti e di quelli impiegati nelle opera-zioni di retrofitting.I vantaggi degli FRP sono diversi e tra questi vale la pena ricordare l’elevata ri-gidezza, l’eccellente allineamento delle fibre, la possibilità d’impiego su diver-se superfici (travi, colonne, pile, pareti, ecc.), la resistenza nei confronti di agen-ti chimici, ambientali e la polifunzionalità del materiale impiegabile, sia nel caso il rinforzo riguardi il comportamento fles-sionale dell’elemento strutturale, sia nel caso il rinforzo serva a migliorare il com-portamento a taglio dello stesso.

PROGRAMMA SPERIMENTALEIl ponte è stato soggetto ad una campa-gna sperimentale caratterizzata dall’ese-cuzione di prove statiche e di prove di-namiche.

Retrofitting del ponteSi è proceduto con la realizzazione degli interventi scelti a cui è seguita una cam-pagna sperimentale utile alla validazio-ne dell’intervento. Questo iter è sugge-rito anche in letteratura [11-12].L’intervento di retrofitting ha coinvolto la risarcitura delle lesioni e l’inserimen-to di tiranti metallici sui muri d’ala. Inol-tre, la volta è stata oggetto dell’interven-to più significativo che si è sviluppato in cinque fasi:• Studi di caratterizzazione dei materia-

li costituenti la volta (laterizio) al fine dell’elaborazione delle caratteristiche di comportamento strutturale e di ade-renza delle fibre.

• Determinazione della qualità, quantità e posizionamento delle strisce in fibra di carbonio. Le seguenti fasi e carat-teristiche sono state:

- preparazione della superficie volta - pulizia e depolverizzazione delle su-

perfici - eliminazione delle lesioni estradossa-

li esistenti e livellamento dei giunti di malta tra i vari conci eseguito con mal-ta fibro–rinforzata a base di calce

- stesa di uno strato di primer epossidi-co bicomponente, avente lo scopo di penetrare nel supporto e consolidare

Muratura in mattoni pieni e malta di calce

Resistenza media a compressione della muratura: fm = 360 N/cm2

Resistenza caratteristica a compressione della muratura: fk = 270 N/cm2

Resistenza a taglio media della muratura: τ0 = 9 N/cm2

Valore medio del modulo di elasticità normale: E = 1800 N/mm2

Valore medio del modulo di elasticità tangenziale: G = 300 N/mm2

Peso specifico medio della muratura: γ=18 kN/m3

Tab. 1: Proprietà meccaniche della muratura in mattoni pieni e della malta di calce

Rinforzo in tessuto unidirezionale in fibre di carbonio – tipologia:Carbostru UDHM400

Tipo di fibra: Carbonio (alto modulo)

Orditura: unidirezionale

Grammatura: 400 g/m2

Spessore di progetto del tessuto secco: w = 0,225 mm

Densità della fibra: γ = 950 daN/m3

Resistenza meccanica a trazione: f = 3000 MPa

Modulo Elastico longitudinale a trazione della fibra: E = 390 GPa

Allungamento a rottura: Δ = 0.8 %

Tab. 2: Proprietà meccaniche del rinforzo in tessuto unidirezionale in fibre di carbonio

Resina da impregnazione – tipologia: resina epossidica da impregnazione

Colore: trasparente

Resistenza meccanica flessione: fb = 120 MPa

Resistenza meccanica a trazione: ft = 70 MPa

Modulo Elastico longitudinale a trazione: E = 3 GPa

Temperatura di transizione vetrosa: T = 85 ºC

Tab. 3: Proprietà meccaniche della resina da impregnazione

Malta per superficie di preparazione al rinforzo – tipologia:Tassullo TBL – Betoncino leggero fibrorinforzato a base di FEN-X/A

Resistenza a compressione (UNI EN 1015-11) – M2: fb = 8 N /mm2

Modulo Elastico longitudinale a compressione: E ≤ 6000 MPa

Adesione al laterizio: a ≥ 0.2 N/mm2

Massa volumica: γ = 950 daN/m3

Tab. 4: Proprietà meccaniche della malta per superficie di preparazione al rinforzo

la parte superficiale dello stesso per aumentare l’aderenza tra supporto e composito

- stesa di uno strato di adesivo epossidico per garantire ade-renza ed allineamento del rinforzo alla struttura

- stesa del primo strato di resina epossidica bicomponente per l’impregnazione delle fibre di carbonio

- applicazione dei nastri di fibre di carbonio - stesa di un secondo strato di resina epossidica - realizzazione di un opportuno ancoraggio perimetrale con

rinforzi in acciaio, lungo le spalle del ponte e nella zona in-termedia, per evitare l’innescarsi di meccanismi di pre-cri-si (“debonding” del rinforzo)

- realizzazione di una cappa in calcestruzzo dello spessore di 5cm, armata con rete elettrosaldata φ8/20×20, per la pro-tezione delle fibre.

• Realizzazione dell’intervento di consolidamento mediante posa delle strisce di fibra su letto di malta rinforzata in car-bonio ed appositi ancoraggi in acciaio (fig. 1).

• Riempimento dei vani con materiale arido misto cementato.

CONCLUSIONIÈ stato analizzato l’intervento di retrofitting di un ponte stori-co ad arco in muratura situato a Padova, mediante il tirantag-gio dei muri d’ala, la risarcitura delle lesioni presenti e l’inse-rimento di FRP per il consolidamento della volta.L’analisi non lineare condotta attraverso la realizzazione di mo-dello F.E.M. mostra, oltre che un piccolo incremento del ca-rico di rottura della struttura, un notevole aumento dello spo-stamento ultimo e quindi della duttilità. Si passa, infatti, da uno spostamento massimo di 26 mm per lo stato di fatto, ad uno spostamento di 120 mm per lo stato di progetto.A seguito dell’intervento di retrofitting effettuato impiegando materiale fibrorinforzato a matrice polimerica FRP, non solo sono state incrementate la capacità portante e la capacità de-formativa del ponte stesso, ma è anche stato possibile rinfor-zare la struttura in muratura rendendola verificata alle prescri-zioni presenti in Normativa per quanto riguarda gli stati limite di esercizio e gli stati limite ultimi. Infine, è importante nota-re come l’intervento studiato sia riuscito a salvaguardare l’in-tegrità del patrimonio storico culturale italiano rappresentato dal ponte “della Castagnara”.

Si ringrazia la società Veneto Strade S.p.A. nelle perso-ne dell'AD Ing. Silvano Vernizzi e Dott. Giuseppe Franco.

BIBLIOGRAFIA – REFERENCES[1] D.M. LL. PP. 04/05/1990, “Aggiornamento delle Norme Tecniche per la Progettazione dei Ponti Stradali”, 1990.[2] Eurocode 1, “Action on Structures – Traffic Loads on Bridge”, 2003.[3] Modena, C., Bergamo, O., Franchetti, P., Pellegrino, C., “Linee Guida per la Progettazione e l’Esecuzione di Ponti nin Zona Sismica”, Pubblicazione a cura di Veneto Strade, 2004.[4] D.M. 14/01/2008, “Norme Tecniche per le Costruzioni”, 2008.[5] American Concrete Institute (ACI), “Guide for the design and con-struction of externally bonded FRP systems for strengthening of con-crete structure”, ACI 440.2-08, Farmington Hill, Mich., 2008.[6] fib Bulletin 14, “Externally bonded FRP reinforcement for RC structures”, CH-1015, Lausanne, 2001.[7] Consiglio Nazionale delle Ricerche (CNR), “Instructions for desi-gn, execution and control of strengthening interventions through fi-ber-reinforced composites.” CNR-DT 200-04, Consiglio Nazionale delle Ricerche, Rome, Italy, 2004.[8] Russo, G., Bergamo, O., Damiani, L., “Il viadotto di Silea in vene-to: verifica sismica secondo la normativa italiana e l’Eurocodice”, In-gegneria sismica 2008; 3: 24-35.[9] Russo, G., Bergamo, O., Damiani, L., “Retrofitting a short span bri-dge with a semi-integral abutment bridge: the Treviso bridge”, Struct. Eng. Int. 2009; 19(2): 137-141.[10] Russo, G., Bergamo, O., Donadello, S., “Il viadotto di Dolcè: ana-lisi sismica delle pile secondo la normativa italiana e l’Eurocodice”, Ingegneria Sismica 2010, XXVII(2): 49-61.

Tel/FAX +39 031 88 11 70Mobile +39 334 78 66 [email protected]@blacksunpartners.com

Customized solutions forcarbon fiber converting

C

M

Y

CM

MY

CY

CMY

K

2016- blacksun-pagina-105x297-MAGGIO.pdf 1 03/05/2016 15:49:39

www.specialinsert.it • [email protected]

Innoviamo il presente. Fissiamo il futuro.

LAMINATI CORPI SOLIDI PLASTICA COMPOSITI

Specialinsert®, dal 1974 nel mondo dei fasteners, grazie all’esperienza maturata nel corso degli anni, ed alla continua ricerca, è oggi azienda leader nel proprio settore.Con tre unità locali, tre depositi, uno stabilimento di produzione italiano, un ufficio R&S ed un laboratorio prove Specialinsert® saprà individuare la giusta soluzione al vostro problema di fissaggio.

SISTEMI DI FISSAGGIO

Numerical analysis and in situ testing campaign performed on the masonry arch bridge “della Castagnara” – built in the 1850’s – have shown that the structure increases its load bearing capacity by the bonding by FRP strips on the extrados of the vault and the consolidation of the abutments.

FRP elements in a historical road infrastructure

Otello Bergamo, Gaetano Russo – Dipartimento di Ingegneria Civile e Architettura Università degli Studi di Udine

N owadays several historical in-frastructures are in use, al-though the need to ensure the safety of them with a seismic

and static structural retrofitting. Traffic loads and environmental factors lead to the decreasing of the design safe-ty margins [1-4]. Recently the retrofit-ting techniques involves the application of new widespread materials such as FRP, and as result in the last decade the first design guidelines for the reinforced concrete were developed: ACI 440.2R-08 (ACI Committee 440 2008) [5]; Eu-ropean fib-T.G. 9.3 (fib T.G. 9.3 2001) [6]; CNR-DT 200-04 (Italian Research Council Advisory Committee on Tech-nical Recommendations for Construc-tion 2004) [7].

GEOMETRY AND MATERIALSThe bridge studied presents the follow-ing characteristics:• Length: 15,50 m• Width: 7,00 m

• Reinforced concrete beams –support-ed by fraenums- that increase the road width to 9,30 m

• Variable thickness of the vault: 0,50 m – 3,50 m

• Thickness of the arch: 0,55 m• Material properties are shown in Ta-

bles 1, 2, 3 and 4.

RETROFITTINGReinforcement has been made for the bridge and subsequent verifications, af-ter the retrofitting, have been performed [11-12]. The retrofitting involved the in-sertion of a prestressed steel cable into the abutments and the consolidating in-jections to. Furthermore, the vault was retrofitted as well and its rehabilitation process consists of the following steps:• Determining the quality, quantity and

positioning of the fibres: preparation and cleaning of the surfaces; recov-ering any existing cracks; positioning three epoxy layers; positioning the carbon fibres; repeating the last two

phases once more; establishment an anchorage perimetric steel reinforce-ments where it is necessary; realiza-tion of a concrete slab.

• Realization of the intervention with the positioning of the fibres

• Filling with dry material.

CONCLUSIONSThe results of the retrofit are:• Increasing of the bearing and the

deformability of the structure to the necessary level of performance

• Strengthening of the structure accord-ing to the design requirements in both service and ultimate limit states

• Safeguarding of the historic architec-tural heritage.

All the mentioned figuresrefer to the Italian version

Fig. 1: Positioning of carbon fibres. Tab. 1: Masonry properties. Tab. 2: FRP properties. Tab. 3: Epoxy resin properties. Tab. 4: Superficial mortar properties.

19Compositiwww.specialinsert.it • [email protected]

Innoviamo il presente. Fissiamo il futuro.

LAMINATI CORPI SOLIDI PLASTICA COMPOSITI

Specialinsert®, dal 1974 nel mondo dei fasteners, grazie all’esperienza maturata nel corso degli anni, ed alla continua ricerca, è oggi azienda leader nel proprio settore.Con tre unità locali, tre depositi, uno stabilimento di produzione italiano, un ufficio R&S ed un laboratorio prove Specialinsert® saprà individuare la giusta soluzione al vostro problema di fissaggio.

SISTEMI DI FISSAGGIO

Calcestruzzo confinato con FRCM: analisi sperimentale della risposta meccanicaAnalisi dell’efficacia dei sistemi di rinforzo in materiale composito fibrorinforzato a matrice cementizia (FRCM, Fabric Reinforced Cementitious Mortar) nel confinamento di elementi in calcestruzzo. L’analisi, svi-luppata sui risultati sperimentali ottenuti mediante prove di compressione su provini cilindrici di calcestruzzo confinati con FRCM, consente di valutare l’ influenza dei principali parametri meccanici e geometrici coin-volti sulla risposta meccanica del calcestruzzo confinato.

materiali compositi fibrorinforzati sono diffusamente utilizzati nel rin-forzo di strutture esistenti in calce-struzzo armato danneggiate e/o de-

teriorate.I sistemi di rinforzo comunemente usati per il rinforzo di strutture esistenti in cal-cestruzzo armato sono i compositi fibro-rinforzati a matrice polimerica (FRP, Fibre Reinforced Polymers) realizzati con nastri e/o lamine di fibre unidirezionali immer-se in matrice polimerica (in genere resi-na epossidica) ed i compositi fibrorinfor-zati a matrice cementizia (FRCM, Fabric Reinforcd Cementitious Mortar) costi-tuiti da reti di fibre immerse in matrici a base cementizia. Tra i numerosi vantag-gi ottenuti dall’uso dei due sistemi di rin-forzo si evidenziano: l’elevato valore del rapporto resistenza/peso, la resistenza alla corrosione, la facilità e la rapidità di messa in opera.Accanto a questi vantaggi, il sistema FRP presenta alcuni svantaggi legati principal-mente alla presenza della matrice in re-sina epossidica; tra questi la scarsa re-sistenza alle elevate temperature ed al fuoco, l’inapplicabilità su superfici umi-de o bagnate ed alle basse temperatu-re, il rischio tossicità per gli operai duran-te le applicazioni manuali, la scarsa com-patibilità termica con il supporto in calce-struzzo, la scarsa reversibilità. Il sistema FRCM, realizzato con rinforzo fibroso sotto forma di reti o griglie immer-se in matrici a base cementizia, permet-te di ridurre od eliminare alcuni dei sud-detti inconvenienti.L’utilizzo delle reti e/o griglie di fibre è necessario per garantire l’aderenza tra le fibre di rinforzo e la matrice cementi-zia; a causa della propria granularità, in-fatti, la matrice non è in grado di avvol-gere le singole fibre e quindi di garantire la trasmissione degli sforzi [1]. I sistemi FRP ed FRCM sono utilizzati per il confinamento di elementi strutturali in calcestruzzo; entrambi i sistemi limitano

le deformazioni trasversali dell’elemento confinato e generano uno stato triassia-le di sforzo nel calcestruzzo.Di seguito saranno descritti ed analizzati i principali risultati di sperimentazioni con-dotte su provini cilindrici in calcestruzzo confinati con PBO-FRCM (reti di PBO im-merse in matrice cementizia) e C-FRCM (reti di fibre di carbonio immerse in ma-trice cementizia) al fine di valutare l’in-fluenza dei principali parametri mecca-nici e geometrici sulla risposta meccani-ca del calcestruzzo confinato.

PROVINI CONFINATICON C-FRCMLa sperimentazione è stata condotta su 62 provini con sezione circolare (diame-tro 150 mm ed altezza 300 mm), quadra-ta (lato 150 mm ed altezza 300 mm) e rettangolare (150 x 300 mm di base ed altezza 300 mm) confinati con C-FRCM e C-FRP. In particolare 6 provini non sono stati confinati e quindi utilizzati come pro-vini di riferimento, 41 provini (24 cilindri-ci) sono stati confinati con C-FRCM e 15 provini sono stati confinati con C-FRP. Lo scopo della sperimentazione è stato quello di analizzare l’efficacia del confi-namento mediante FRCM e di confron-tare le risposte strutturali dei provini con-finati con FRCM e FRP. Le variabili con-

I

Luciano Ombres – Dipartimento di Ingegneria Civile, Università della Calabria

PBO-FRCM C-FRCM

Ef (GPa) 270* 240*

ffu (MPa) 5800* 3404*

εfu (%) 2.15* 1.42 *

Em(GPa) 6. 0* 7.50 *

fcm(MPa) 15.0 –

ffm(MPa) – 4.00

fcm= resistenza a compressione della matrice; ffm= resistenza a flessione della matrice;Em= modulo elastico della matrice* dato fornito dal produttore

Fig. 1: Confinamento con rete di fibre di carbonio.

Tab. 1: Proprietà meccaniche dei sistemi di rinforzo.

Fig. 2: Attrezzatura di prova.

20 Compositi

- Calcestruzzo confinato con FRCM: analisi sperimentale della risposta meccanica -

ne è mostrata nella figura 2.La tabella 2 riporta, per i provini confina-ti con C-FRCM, i valori medi degli incre-menti di resistenza di picco misurato nei provini confinati rispetto al valore della resistenza dei provini non confinati ed il valore dell’indice di duttilità calcolato sul-la base dell’area sottesa dalle curve ten-sioni-deformazioni assiali [3]. Dai valo-ri riportati in tabella si evidenzia che nei provini cilindrici e quadrati l’incremento di resistenza è rilevante e cresce con il numero di strati di rinforzo; nei provini a sezione rettangolare l’incremento di re-sistenza è invece molto contenuto. Il va-lore dell’indice di duttilità è molto eleva-to per tutti i provini (il valore massimo dell’indice di duttilità è pari ad 1) a con-ferma della buona duttilità garantita dal sistema di confinamento utilizzato.I diagrammi carico-spostamento assia-le e carico-spostamento radiale ottenuti dalle prove sui provini cilindrici è riporta-to nella figura 3 al variare del numero di strati di rinforzo.Le curve riportate nella figura 3 eviden-ziano la tipica risposta del calcestruzzo confinato. Nella prima fase il carico vie-ne assorbito dal calcestruzzo fino al rag-giungimento della resistenza, fc0, men-tre il rinforzo in FRCM non è attivo: il diagramma tensione-deformazione pre-senta un andamento lineare molto simi-le a quello del calcestruzzo non confina-to. Una volta raggiunto il valore di fc0, il calcestruzzo, per effetto del danneggia-mento subito, non è in grado di offrire al-cun contributo resistente mentre si attiva il meccanismo di confinamento da parte del rinforzo che favorisce un incremen-to di capacità portante fino al raggiun-gimento della resistenza di picco, fcc. Il diagramma tensione-deformazione pre-senta un tratto non lineare. Raggiunto il valore di fcc, il calcestruzzo è completa-mente disgregato, le deformazioni del si-stema di rinforzo diventano eccessive e si perviene alla crisi dello stesso. Il dia-gramma tensione-deformazione presen-ta un tratto decrescente con andamen-to non lineare.La rottura dei provini confinati con FRCM è avvenuta in modo graduale a seguito della formazione di ampie fessure verti-cali ed è stata causata dalla combinazio-ne della rottura delle fibre e della delami-nazione del sistema di rinforzo; la rottu-ra dei provini confinati con C-FRP, di tipo fragile, è avvenuta a seguito della rottura improvvisa delle fibre di rinforzo.

PROVINI CONFINATI CON PBO-FRCMLa sperimentazione è stata condotta su 20 provini cilindrici di cui due non con-finati ed i restanti confinati con diverse configurazioni, ciascuna caratterizzata dal numero di strati di rinforzo e dal va-lore dell’angolo di inclinazione tra le fibre

siderate sono state la resistenza a com-pressione iniziale del calcestruzzo, fc0, ed il numero di strati di rinforzo. Il confina-mento dei provini è stato eseguito ma-nualmente come mostrato nella figura 1.

Le caratteristiche meccaniche del siste-ma di rinforzo sono riportate nella tabel-la 1; l’attrezzatura di prova e la strumen-tazione utilizzata per la misura degli spo-stamenti, del carico e della deformazio-

Provini Numero di strati di fibra

Incremento di resistenza (%)

Indice di duttilità

Cilindrici 2 48.50 0.92

Cilindrici 3 61.00 0.97

Cilindrici 4 79.70 0.98

Prismatici (sez. quadrata) 1 15.00 0.97

Prismatici (sez. quadrata) 2 21.00 0.97

Prismatici (sez. quadrata) 3 54.50 0.97

Prismatici (sez. quadrata) 4 70.70 0.98

Prismatici (sez. rettangolare) 1 5.40 0.93

Prismatici (sez. rettangolare) 2 12.90 0.93

Prismatici (sez. rettangolare) 3 24.30 0.93

Tab. 2: Risultati sperimentali.

Fig. 3: Provini cilindrici: diagrammi carico assiale-spostamenti.

Fig. 4: Configurazioni di rottura dei provini confinati con C-FRCM e C-FRP.

C-FRCM C-FRCM C-FRP

21Compositi

CONCLUSIONII risultati della sperimentazione, ampia-mente confermati in letteratura, eviden-ziano che il confinamento del calcestruz-zo con rinforzi fibrosi a matrice cemen-tizia (FRCM) consente di migliorare la risposta meccanica del calcestruzzo in termini sia di resistenza che di duttilità.

BIBLIOGRAFIA[1] Ombres, L., Flexural analysis of reinforced concrete beams strengthened with a cement based high strength composite material, Com-posite Structures, 2011, 94, 143-155.[2] Ombres, L., Concrete confinement with a cement based high strength composite material, Composite Structures, 2014,109, 294-304.[3] Ombres, L., Confinement effectiveness in concrete strengthened with fiber reinfor-ced cement based composite jackets. Proce-edings of FRPRCS-8, 8th International Sym-posium on Fiber Reinforced Polymer Rein-forcement for Concrete Structures, Patras, Greece, 2007.

Il confronto tra le curve tensioni-defor-mazioni al variare dell’angolo di inclina-zione delle fibre, riportato nella figura 7, evidenzia come la configurazione che for-nisce le migliori prestazioni sia in termi-ni di resistenza sia in termini di deforma-zione è quella corrispondente a q=90°, 45° e 90°.La rottura dei provini confinati, rappre-sentata nella figura 8, è avvenuta in ma-niera differente in funzione dell’inclina-zione delle fibre.Nei provini confinati con fibre inclinate a 90°, la rottura è stata graduale ed è av-venuta come combinazione della rottu-ra delle fibre e del distacco della fibra all’interfaccia con la matrice. Nei provini confinati con fibre inclinate a 30° e 45°, a seguito di rilevanti deformazioni radiali e del danneggiamento della matrice ce-mentizia all’estremità dei provini, la cri-si è avvenuta per la progressiva perdi-ta dell’azione di confinamento del siste-ma di rinforzo.

e l’asse del provino. In particolare sono state realizzate configurazioni di rinforzo con uno, due, tre e quattro strati di rete in PBO ed angolo di inclinazione delle fi-bre q=30°, 45° e 90°.Nella figura 5 è mostrata la rete di rin-forzo in PBO utilizzata nella sperimen-tazione.Le proprietà meccaniche del sistema di rinforzo sono sintetizzate nella tabella 1; l’attrezzatura di prova utilizzata è descrit-ta nella figura 2.I diagrammi sperimentali tensione-de-formazione assiale e tensione-deforma-zione radiale sono riportati nella figura 6.L’esame delle curve riportate in figu-ra 6 evidenzia che le migliori prestazio-ni meccaniche sono state ottenute con provini confinati con tre e quattro strati di rinforzo fibroso. Si nota tuttavia che la resistenza del provino CRP3-II confina-to con tre strati di PBO e quella del pro-vino CRP4-II confinato con quattro stra-ti di PBO sono praticamente coincidenti. Questo risultato, confermato in letteratu-ra, evidenzia che, superato un certo valo-re, al crescere del quantitativo di rinforzo la resistenza del calcestruzzo confinato rimane costante o diminuisce. Fig. 8: Configurazione di rottura dei provini confinati.

Fig. 5: Rete in PBO. Fig. 6: Diagrammi tensione assiale-deformazioni.

Fig. 7: Confronto tra le curve tensioni-deformazioni al variare di q.

q=90° q=90° q=45°

22 Compositi 22 Compositi

FRCM confined concrete:experimental analysis of the structural responseThe effectiveness of Fabric Reinforced Cementitious Mortar as confining system of concrete members is analysed in the paper. The analysis, developed through experimental results obtained by means of tests on cylindrical concrete specimens confined with FRCM, allows us to evaluate the influence of the main mechanical and geometrical parameters involved in the confining mechanism on the structural response of confined concrete elements.

mens with respect to the un-confined concrete specimens are reported in Ta-ble 2 together with values of the “duc-tility index” defined as the area bonded by the axial stress-strain curves [3]. The analysis of the results in the Table high-lights the fact that the gain in terms of strength is significant for both cylindri-cal specimens and prismatic specimens with square section and it increases with the number of confining layers, while the increase in strength is quite modest for prismatic specimens with rectangular section. Very high values of the “ductili-ty index” are obtained for all tested spec-imens (the maximum value of the duc-tility index is equal to 1) confirming that the chosen confining system ensures good ductility.Axial loads vs axial displacement dia-grams and axial loadvs radial displace-ments obtained by tests on cilindrical C-FRCM confined specimens are report-ed in Figure 3 for varying number of con-fining layersThe curves reported in Figure 3 describe the typical response of confined con-crete. Initially, most of the load is carried out by the concrete and the fabric mesh is not activated; the stress–strain curve is almost linear and its slope is similar to that of un-confined specimen.Once the curve reaches the peak stress of the unconfined concrete, fc0, the con-crete core gets damaged and loses its load bearing capacity while the confin-ing pressure of PBO mesh gradually gets activated and contributes to the load car-rying capacity; in this stage the stress–strain curve shows a non-linear ascend-ing branch up to to the peak stress fcc. After the peak, the concrete core is com-pletely crushed inside the jacket and the lateral deformations increase drastical-ly up to the failure of the confining sys-tem; the stress–strain curves show a de-scending branch.The failure of C-FRCM confined spec-

iber reinforced composite mate-rials are widely used in rehabili-tation of existing reinforced con-crete structures subject to dam-

age and/or deterioration. FRP (Fiber Re-inforced Polymers), made of tapes or laminates of unidirectional fibers em-bedded into a polymer matrix (typically an epoxy resin) which is the agent bind-ing the composite with concrete, and FRCM (Fabric Reinforced Cementitious Matrix), made of fibers in form of fabric meshes embedded into a mineral mor-tar applied as a binder, are commonly used as strengthening systems of exist-ing structures.Several advantages related to the use of composite materials to strengthen exist-ing reinforced structures are common to two strengthening systems; Among these are the high strength to weight ra-tio, corrosion resistance, ease and speed of application.Despite these advantages, the FRP ret-rofitting technique has a few drawbacks mainly attributed to the organic epoxy resins used to bind the fibers: Poor high temperature and fire resistance; Inappli-cability on wet surfaces or at low temper-atures; Toxicity risk for the operator dur-ing manual application; Diffusion tight-ness, Poor thermal compatibility with the concrete support; Susceptibility to UV ra-diation; Scarce reversibility.The FRCM system, consisting of fib-ers in the form of fabric meshes or grids embedded into a cementitious bond-ing agent, was created to avoid some of these problems. Fabric meshes and grids of relevant size are needed to im-prove the bond between the reinforcing fibers and the mortar; indeed, due to its granularity the mortar is unable to pen-etrate and wet the individual fibers and ensure the transmission of mechanical stresses [1].FRP and FRCM systems are used in con-fining concrete elements; both systems

limit the element’s transverse strains through wrapping in the composite and induce a complex tri-axial state of stress-es in the concrete core.The main results of tests performed on plain concrete specimens confined with PBO-FRCM (fabric meshes of PBO em-bedded in cement-based mortar) and C-FRCM/fabric meshes of carbon em-bedded in cement-based mortar) are de-scribed and analyzed in the following to evaluate how the main mechanical and geometrical parameters involved in the confining mechanism affect the struc-tural response of the confined concrete.

C-FRCM CONFINED CONCRETE SPECIMENSThe experimental investigation has been carried out on 62 concrete cylin-drical (150 mm diameter and 300 mm height) and prismatic (square section 150 mm width, 300 mm height; rectan-gular section 150 mm x 300 mm and 300 mm height) specimens confined with C-FRCM and C-FRP. In particular 6 specimens were not confined; 41 speci-mens (24 cylindrical) were confined with C-FRCM and 15 specimens were con-fined with C-FRP. The aims of the ex-perimental investigations were the eval-uation of the effectiveness of C-FRCM concrete specimens and the compari-son between the structural response of C-FRCM and C-FRP confined concrete specimens. Tests were performed var-ying the initial compressive strength of concrete, fc0, and the number of confin-ing layers. As illustrated in Figure 1, the hand lay-up procedure was adopted to confine specimens.The mechanical properties of the rein-forcement system are reported in Table 1; Testing set-up and instrumentation used to measure displacements, loads and strains are illustrated in Figure 2.Average values of the increase of strength recorded for confined speci-

F

Luciano Ombres – Civil Engineering Department, University of Calabria

IROP 23-02-2009 8:59 Pagina 31

I.R.O.P. di F.lli Zanacca srlVia Martiri della Liberazione, 107/A – 43126 Vicofertile (PR) – ITALY

tel.+39 0521 992968/9 – Fax +39 0521 992379e-mail: [email protected]

www.irop.it

Nata nel 1956, da molti anni IROP progetta e realizza

AUTOCLAVI PER MATERIALI COMPOSITILe autoclavi a chiusura rapida IROP sono progettate e costruite secondola Direttiva 97/23/CE “PED”e riportano la marcatura “CE”. Esse vengonorealizzate in svariate dimensioni secondo le “specifiche” del cliente e tro-vano largo impiego in diversi settori industriali da quello aeronautico espaziale a quello automobilistico e sportivo in generale.Nella costruzione IROP si avvale dei più moderni criteri tecnologici. IROPha inoltre recentemente ottenuto anche la Licenza di Costruzione Cineseper l’esportazione diretta in detto paese.

imens was gradual: the jacket col -lapsed after the formation of wide verti-cal cracks while the concrete inside the jacket was completely crushed; the fail-ure was due to a combination of fibers breaking and delaminations of the rein-forcement fabric meshes.The failure of C-FRP confined speci-mens followed a brittle fracture mecha-nism, i.e. it was sudden and due to fib-ers breaking.

PBO-FRCM CONFINED CONCRETE SPECIMENSTests were carried out on 20 specimens: 2 un-confined and the remaining ones confined with different configurations varying both the number of confining lay-ers and the fiber orientation, i.e. fibers were placed along a spiral with an angle q with respect to the longitudinal axis of the specimens. In particular specimens confined with one, two, three and four confining layers and q=30°, 45° e 90° were tested.The chosen PBO fabric mesh is depict-ed in Figure 5; mechanical properties of the confining system are reported in Ta-ble 1; test set-up and instrumentation are illustrated in Figure 2.Experimental axial stress-axial strain and