Agfa Progetto Scarti Certificazione Green Belt Master Lean Six Sigma Festo Academy Pubblicabile

-

Upload

alessandro-enna -

Category

Business

-

view

925 -

download

2

description

Transcript of Agfa Progetto Scarti Certificazione Green Belt Master Lean Six Sigma Festo Academy Pubblicabile

1

Industrial Management School

RIDUZIONE SCARTI PER QUALITA’

SULLA LINEA DI PRODUZIONE V3

• Presented by S. Vancheri

• Date: 01/21/2009

2

Industrial Management School

Team Charter

1. Ridurre la percentuale di scarto per qualità di 0,5% con un impatto a fine anno compreso fra 55K e 85K € a secondo dei mq in

media prodotti.

2. Una corretta classificazione degli scarti, faciliterà la scelta sulla priorità degli interventi preventivi e di manutenzione

Business Case:

In Scope / Out of Scope:

Definizione del problema:

Definizione dell’obiettivo :

Gli scarti durante la produzione, hanno un impatto economico molto importante. Si rende necessario una migliore gestione di questi, in

particolare di quelli classificati come scarti per qualità. Oggi vengono identificati come tali anche scarti di origine diverse. Una corretta

identificazione degli scarti porterà sicuramente ad una più corretta interpretazione delle azioni di intervento.

Con questo progetto concentreremo la attenzione sulla linea V3 per poi implementarlo sulla linea V1.

Out of scope: Riduzione scarti per planning

In scope : Ottimizzazione della attuale classificazione degli scarti. Verifica influenza tipo di fornitore di allumino

Nei primi 5 mesi del 2008 con una produzione media di 480K mq/mese

lo scarto totale medio è di 8,3% mentre quello per qualità del 7%. Considerando la percentuale classificata per qualità, il

corrispondente valore in € / anno e di i 100K €/anno

Visto che il programma per i prossimi mesi è di un aumento di produzione pari circa 800K mq/mese questo ipotizzando la stessa

percentuale di scarti per qualità pari a 7% corrisponde ad una perdita pari a 155K €/anno

Define (1/6)

3

Industrial Management School

Team Charter

Milestones:

Define

Measure

Analyze

Improve

Control

30/05/08

30/10/08

30/11/2008

30/12/2008

30/01/2009

Composizione Gruppo:

Project Lead (GB/BB): Salvatore Vancheri (TQM)

Bruno Battistoni (direttore stab.)

Emanuele Faccini (Resp. Manutenz)

Alfio Di Carlo (Resp. Produz)

Team Members:

Project Champion:

Coach (BB/MBB):

Define (2/6)

4

Industrial Management School

Cliente Commenti Caratteristiche più rilevanti

per il cliente (CTQs)

Direzione, produzione , Ingegneria

<Conclusione>

Key Questions

Quali gruppi di clienti sono

scopo primario per il

progetto?

Metodi usati per capire i

bisogni del cliente.

Quale CTQ sarà l’obiettivo

primario del progetto?

Intervista

Riduzione degli scarti per qualità –

Ottimizzazione sistema di raccolta dati

performance di linea

Il dato rilevato sulla % di

scarto per qualità è

attualmente elevato,

Considerato il valore fissato a

BT08 da casa madre 6,4%

attualmente è pari al 7,2%

Identificare i CTQ del progetto Define (3/6)

Direzione

Produzione

La produzione

attualmente monitorizza

solo le cause origine di

fermi macchina

Al fine di raggiungere obbiettivi

qualitativi richiesti si rende necessario

il monitoraggio del maggior numero di

potenziali cause di scarto, in modo da

richiedere interventi mirati

5

Industrial Management School

Creazione data

base cause

principali segnalate

di scarto con

corrispondenti

interventi

Ingegneria

Produzione

Direzione

Fasi di

processo dove

è più frequente

origine di

problemi di

scarto - studio

mirati piano di

prevenzione

Informazioni

sulle cause

origine degli

scarti

Dati sulle

performance

scarti di linea:

Strutturale

Planning

Qualità

Fogli

performance di

linea

Foglio

riepilogativo

bobina con

evidenziazione

scarti per

tipologia

Responsabile

produzione

Capo turno

Fornitore

SS IIInput

(sostantivi)

PPProcesso

(verbi)

OOOutput

1

2

3

4

5

Raggruppare dati

bobina in strutturale

– planning - qualità

Verifica normalità

dei dati

Raggruppare dati

bobine su unico file

Elaborare carta di

controllo I_MR

Key Questions

Quali sono gli estremi del

processo?

Inizio:

Fine:

Cosa è incluso negli obiettivi

di progetto?

Incluso:

Escluso:

La process map è stata

approvata dalle persone

chiave?

<Conclusione>

Raccolta dati performance

bobina capo turno

Crezione DB cause scarto

/ azioni correttive

Ottimizzazione gestione dati

identificativi origine degli scarti

Ottimizzazione del planning

Vancheri - Battistoni

CCCliente

Define (4/6)

(sostantivi)

6

Industrial Management School

Schema logico identificativo degli scarti

Raccolta dati (2/5) Define (5/6)

7

Industrial Management School

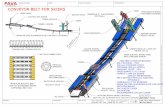

Schema logico di processo

Guida

nastro

Ispezione

laserLivellatrice

Accoppiamento

carta interlastra

Rifilo

lateraleTaglierina

Nastro

trasportatoreImpilatore

In line Converting

Fornetto

asciugatura

Aspo

Sgra

ssaggio

Decappaggio

Ele

ttro

gra

nitura

Desm

ut

Ossid

azio

ne

Tra

ttam

ento

Vern

icia

tura

Forno asciugatura vernice

Parte Umida Verniciatura - Asciugatura

Define (6/6)

8

Industrial Management School

<>

CTQ

Clarify Data CTQ Standard di Performance

Project Y - Measure

LSL

Caratteristiche di performance dei CTQ

Descrizione della

misura DifettoUSL TargetDefinizione operativaUnit /

Opp

< >

< >

< >

< >

< >

< >

< >

< >

< >

< >

< >

< 6,7% >

< >

< >

< >

< >

< >

< >

<%scarto totale -

%scarto per planning

- % scarto strutturale

>

<Produzione che non

rispetta le specifiche di

prodotto. Che ha come

origine cause diverse da

errato planning o scarto

strutturali del processo>

< % scarti qualità

linea V3>

< > < >

Measure (1/5)

9

Industrial Management School

Key Questions

Ho garantito che I dati

raccolti siano accurati e

unbiased?

Quali sono le possibili aree di

bias e errori di sistema?

Ho valutato la ripetibilità e

riproducibilità della mia

raccolta dati?

Chi raccoglie i dati è

opportunamente formato?

<Considerazioni

finali>

Dati disponibili all’inizio del progetto , estratti dal report mensile

ufficiale spedito a casa madre

Una analisi dei dati attualmente disponibili, indica dati poco dettagliati, di

difficile utilizzo per impostare piani di miglioramento.

1. Scarto strutturale non misurato sul campo

2. Raccolta dati scarti per planning non corretta

3. Identificazioni delle cause per qualità, nel data base non

aggiornate

< Ridefinire un sistema di acquisizioni raccolta dati sul

campo più affidabile >

nd

nd

nd

SI

Raccolta dati Measure (2/5)

Line 3 Losses (2) (%)

Av.

BT'08 Av. '08 Jan Feb Mar Apr May

Line 0,7% 0,7% 0,7% 0,7% 0,7% 0,7% 0,7%

of which Structural 0,7% 0,7% 0,7% 0,7% 0,7% 0,7% 0,7%

Converting on line 8,7% 8,1% 5,5% 6,4% 9,4% 8,2% 8,6%

of which Structural 2,3% 0,7% 0,0% 0,0% 0,2% 0,8% 1,7%

Planning 0,0% 0,1% 0,0% 0,0% 0,0% 0,1% 0,3%

Quality 6,4% 7,2% 5,5% 6,4% 9,2% 7,3% 6,6%

Total 9,4% 8,8% 6,2% 7,1% 10,1% 8,9% 9,3%

10

Industrial Management School

Raccolta dati Measure (3/5)

Prima Dopo

Giunzione / cambio bobina Al 40 mt bobina 50 mt bobina

Rifilo strutturale (rifilo cx + laterale policy <=22) nd calcolato aut

Scarto alla partenza (dal passaggio aggangio a lastre

considerate buone)operatore

Considerato come

qualità non strutturale

Cambio bobina carta nd in automatico 20 mt

Campionature prelevate per cq nd manuale

rifilo laterale planning (>22) nd automatico

planning bobina maggiorata nd automatico

Scarto strutturale

Scarto Planning

Bobina maggiorata planning

Rifilo laterale planning

AggancioPRIMA SCELTA

Cambio bobina carta QUALITA' RESO

Rifilo cx (8) + lat policy (22)

Rifilo laterale planningBobina maggiorata planning

Reso : parte di bobina che per difettosità viene reclamata al fornitore – nel calcolo non viene considerata – si ipotizza una

bobina all’origine più piccola

11

Industrial Management School

Prima Dopo

Scarto x Qualità

Problemi carta interlastra nd manuale

Problemi rifili nd manuale

Problemi taglierina nd manuale

Problemi stacker (impilamento) nd manuale

Problemi di stesa / matt [righe -folature -cosmesi] manuale manuale

Scarto cariature manuale manuale

Problemi calandra -traini manuale manuale

Scarti per sporco manuale manuale

Scarti accidentale [manovre non corrette da parte operatore] manuale manuale

Fermo Engineering mq manuale manuale

Problema livellatrice nd manuale

Cilindri (Ammaccature/ battute/ gocce) manuale manuale

Distacchi vernice (puntini bianchi) mq manuale manuale

Analisi non OK mq manuale manuale

Scarti per altro manuale manuale

Raccolta dati Measure (4/5)

12

Industrial Management School

Raccolta dati

• Creata una biblioteca dei difetti - disponibile per gli operatori di linea

• Attualmente il sistema di rilevazione laser gestisce i dati solo in formato cartaceo, verificata la

possibilità di gestirli in formato digitale – (sistema funzionante in DOS al momento impossibile fare la

implementazione)

• Implementata registrazione sostituzione filtri utilizzati nelle varie parti del processo (Dicembre 2008)

• Implementata registrazione numero di scarti ogni 5’. Prima non veniva registrato.

Measure (5/5)

Lista Azioni fatte per migliorare la raccolta dati

13

Industrial Management School

Analisi Dati: Fonti di Variazione, Analisi delle Cause

dei Difetti

Analyze (1/1)

Utilizzando il metodo dei 5 perché sono state identificate delle zone di intervento possibili:

Impianto Verniciatura

• A seguito di diverse osservazioni mirate sul campo è stato visto una aumento dei sporchi in particolare

durante i cambi cisterna,

Zona Guida nastro

• Zona di passaggio nastro subito dopo il forno di asciugatura, completamente aperta, potenziale causa di

raccolta sporchi durante transito operatori – muletti – carroponte.

Scarto per giunzione coil alluminio

• Attualmente durante la giunzione necessari 50 mt di nastro alluminio. Analizzate possibili potenziali

soluzioni per la riduzione a 40 mt.

Scarto per giunzione coil Carta

• Attualmente ogni cambio bobina carta vengono scartati 20 mt di bobina, scarto mai identificato prima.

Limite fisico dell’attuale sistema, con cambio completamente manuale.

Dimensione campione di scarto

• Attualmente con velocità di 12 mt/min non si riesce a rifilare campioni inferiori a 40 cm. Limite fisico del

sistema.

14

Industrial Management School

• sostituendo i filtri in uso da 10 micron con corrispondenti da 5 micron (Luglio)

• Implementato extra filtraggio volume totale – al ricevimento cisterna prima della messa in macchina

• Introdotto circuito di ricircolo su chilolitra vernice

• Sul serbatoio B modificato fondo piano con il fondo a imbuto in modo da evitare eventuale deposito di residui sugli angoli

In rosso evidenziate le parti aggiunte

Improve (1/3)

NO Autom. System to replace the level FILTRO rM1f 100 PALL 10 micron

Mandata a richiesta dell'operatore Ricircolo

C B FILTRO 1 micron PE-1-P1-SBEA A

Fare Imbuto

EAutom. valve

40% ACT / 60% MTG

Autom. valve

1 micron PE-1-P1-S D

consumption see sheet 2

max 50

WORK SET 0,5 lt Diam 60

min 49,5

45 = allarm

Total Volume =100 lt

Volume used during work line = 35

Pompa Pompa

1-2 mc/ora Diam 48

Filtri PALL Densimetro Scamb

5 micron

2 gg

RM2 F 050

Free space necessary for return

coating in case of stop line

LINE

Mix Coating

60% ACT / 40% MTG

Vol= 0,2*0,2*0,3=12 lt 40% ACT / 60% MTG

Vol= 0,5*0,4*0,25=50lt

Impianto verniciatura

Azione di miglioramento

15

Industrial Management School

Improve (2/3

Zona Guida nastro

•Isolata la zona guida nastro con pannelli – prima nessuna copertura presente (ottobre 2008)

Azione di miglioramento

16

Industrial Management School

Improve (3/3

• Aperto progetto interno per la riduzione degli scarti durante le giunzione nei cambi coil di

alluminio da 50 a 40 mt. (Dicembre 2008)

• Aperto progetto interno per la riduzione dei metri di scarto durante il cambio coil di carta

da 20 a 4 mt (Dicembre 2008)

• Aperto progetto per il ridimensionamento del motore taglierina

Azione di miglioramento

17

Industrial Management School

Control Charts Control (1/3)

• Dati ufficiali 2008 –

Line 3 Losses (2) (%)

Av.

BT'08 Av. '08 Jan Feb Mar Apr May Jun Jul Aug Sep Oct Nov Dec

Line 0,7% 0,8% 0,7% 0,7% 0,7% 0,7% 0,7% 0,7% 0,7% 0,7% 0,8% 0,8% 1,1% 0,8%

of which Structural 0,7% 0,8% 0,7% 0,7% 0,7% 0,7% 0,7% 0,7% 0,7% 0,7% 0,8% 0,8% 1,1% 0,8%

Converting on line 8,7% 8,7% 5,5% 6,4% 9,4% 8,2% 8,6% 10,6% 11,0% 7,8% 7,8% 8,1% 7,8% 8,5%

of which Structural 2,3% 1,0% 0,0% 0,0% 0,2% 0,8% 1,7% 1,3% 1,1% 1,6% 1,0% 1,4% 1,4% 1,7%

Planning 0,0% 0,2% 0,0% 0,0% 0,0% 0,1% 0,3% 0,0% 0,3% 0,2% 0,1% 0,0% 0,4% 0,6%

Quality 6,4% 7,5% 5,5% 6,4% 9,2% 7,3% 6,6% 9,3% 9,6% 6,0% 6,6% 6,7% 5,9% 6,3%

Total 9,4% 9,5% 6,2% 7,1% 10,1% 8,9% 9,3% 11,3% 11,7% 8,5% 8,5% 8,9% 8,9% 9,3%

Formato medio lavorato 1068 1238 1081 1142 1126 1307 1385 1206 1179 1309 1324 1600

18

Industrial Management School

Control Charts % scarti per qualità Control (2/3)

11110089786756453423121

0,12

0,08

0,04

0,00

Observation

In

div

idu

al V

alu

e

_X=0,0500

UCL=0,0895

LCL=0,0104

08_11 08_12 09_01

11110089786756453423121

0,06

0,04

0,02

0,00

Observation

Mo

vin

g R

an

ge

__MR=0,01487

UCL=0,04860

LCL=0

08_11 08_12 09_01

1

6

22

6

1

I-MR Chart of Totale Scarto x qualità mq by mese

Worksheet: Scarti_V3 nov_08_gen_09

19

Industrial Management School

Control (3/3)Data Base cause / rimedi difetti registrati di scarto per qualità

Data Bobina Area Tipologia Descrizione mq Intervento chi quando

04/11/2008 845J0687 Generale Elettricità Sbalzo di corrente 388

04/11/2008 845J0688 Verniciatura Spalmatore fuori quota

A seguito ripartenza dopo sbalzo di corrente

problemi con spalmatore 734

Introdotta check list controlli da fare a

seguito fermi per sbalzi corrente dic_2008

06/11/2008 845J0692 Generale Elettricità Sbalzo di corrente 430

07/11/2008 845J0695 zona finale Pareggiatore

problemi durante cambio pareggiatore dopo

cambio velocità di linea 100 Riverificare tutti i set predefiniti EF dic_2008

07/11/2008 845J0695 Generale Cambio velocità 61

07/11/2008 845J0695 zona finale Rifili laterali problemi con i rifili 154

10/11/2008 846J0708 Parte umida Sgrassaggio

problemi con rullo n° 32 - abbassata velocità linea

per copertura rullo 370 Aperta CPM dic_2008

10/11/2008 846J0708 Zona finale Taglierina problemi taglierina 100

27/11/2008 848J0733 Generale Carroponte Spostamento carroponte x lavori linea 1 180

27/11/2008 848J0734 Parte umida Desmut Spremitore a molla uscita desmut - sostituito 502

28/11/2008 848J0735 Generale Impianto trattamento aria Rottura cinghia ventola immissione 1835

29/11/2008 848J0738 Verniciatura Cambio cisterna Durante cambio emulsione 467

05/12/2008 849J0755 Elettrica Trasformatori granitura

Rottura pompa traiculer trasformatori - reffred_

trasformatori - messa macchina a 1 mt 978

Controllo degli altri trasformatori

durante il femro di Natale EF

06/12/2008 849J0759 Elettrica Fonro asciugatura Blocco UMIFOG 371

Rivisione completa durante il fermo di

Natale EF dic_2008

07/12/2008 849J0762 Elettrica Fonro asciugatura Blocco UMIFOG 372

Rivisione completa durante il fermo di

Natale EF dic_2008

08/12/2008 849J0763 Elettrica Fonro asciugatura Blocco UMIFOG 2155

Rivisione completa durante il fermo di

Natale EF dic_2008

10/01/2009 902J0009 Zona finale Livellatrice Passo spianatrice 200

12/01/2009 903J0014 Verniciatura cambio filtro dopo aver girato filto presenza puntini bianchi 436

12/01/2009 903J0014 Verniciatura Pompa emulsione

durante cambio pompa emulsione - fatto sporchi x

avere lavorato all'interno della cabina 500

15/01/2009 903J0022 Zona finale Livellatrice Lastra impigliata taglierina - fermata linea 275

![Pellicola - [AGFA 1939] - Come Imparo a Fotografare](https://static.fdocumenti.com/doc/165x107/5571fa0449795991699105be/pellicola-agfa-1939-come-imparo-a-fotografare.jpg)