Studio della conversione di un motore Diesel Common Rail ... Internet/Catalogo Tesi/Motori...

Transcript of Studio della conversione di un motore Diesel Common Rail ... Internet/Catalogo Tesi/Motori...

1

Studio della conversione di un motore Diesel

Common Rail da automobilistico ad aeronautico

per ottimizzare il rapporto peso/potenza

Titolo della tesi

CANDIDATO:

Marco Tellarini

RELATORE:

Prof. Ing. Luca Piancastelli

2

OBBIETTIVI• Verifica di fattibilità del raggiungimento del rapporto peso/potenza di

1 Kg/CV

• Verifica dei limiti strutturali dei componenti del propulsore

• Determinazione massima potenza erogabile

• Alleggerimento motore

Quali sono i limiti strutturali dei componenti del propulsore e, in particolare

del pistone, della testata e dell’albero motore ?

Fino a che limite ci si può spingere, dato che l’obiettivo non è stato ancora

completamente raggiunto?

Qual è la potenza massima erogabile dal motore?

Si possono ridurre i pesi ?

È conseguibile il rapporto peso/potenza del motore di 1Kg/CV ?

Quesiti

3

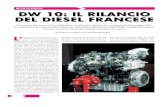

Punto Di PartenzaCARATTERISTICHE

TECNICHE:

Cilindrata:1910 cm

Numero di cilindri:4 in linea

Diametro per corsa (cm): 82x90.4

Rapporto di compressione:18.5:1

Potenza max: 105 CV (in regime

continuo 145 CV)

Rpm max 4250

Alimentazione ad iniezione diretta

Common Rail

Turbosovralimentazione ed

interrefrigerazione

MODIFICHE AUTO -> AVIO

sostituzione del turbocompressore con

uno fisso a maggiore β;

sostituzione albero motore con quello

del motore 1,9jtd 16 V;

adozione di iniettori a permeabilità

maggiore;

riduzione del rapporto di compressione

da 18.5:1 a 15.5:1;

sostituzione della coppa dell’olio;

sostituzione del cambio con un riduttore

di velocità ad ingranaggi collegato

all’elica;

4

Soluzione Pensata

Per portare al limite il motore si è pensato di effettuare una doppia

sovralimentazione e una doppia interrefrigerazione in serie

In questo modo, visto che al massimo i turbocompressori utilizzati per

l’autotrazione possono raggiungere livelli di βc=3, si riescono a raggiungere

valori pressoché pari al doppio del caso monocompresso

La regolazione del sistema di sovralimentazione viene eseguita con una sola

wastegate alloggiata nella seconda turbina e comandata pneumaticamente

da un impianto ad aria compressa.

Installazione di un interrefrigeratore (intercooler) e di un postrefrigeratore

(aftercooler)

5

Verifica della resistenza del

pistone

• Il carico applicato al pistone è di pressione di diverso modulo nelle

differenti parti del cielo del pistone.

• L’entità dei carichi è stata determinata sperimentalmente dalla

strumentazione al banco di prova. Più in specifico, è stato inserito un

sensore nella testata, che ci ha rivelato il valore della pressione nella

camera di combustione ricavata all’interno del cielo del pistone.

• I ricercatori del CRF hanno ricavato mediante l’utilizzo di diversi sensori

la mappa delle temperature raggiunte dal pistone Le temperature

raggiunte spaziano in un campo che va da un minimo di 208 ºC a un

massimo di 497 ºC in diverse zone del modello.

6

Risultati Ottenuti Con L’analisi

Agli Elementi FinitiCarico di funzionamento attuale

160 bar in camera, 140 sul resto del cielo

Risultato: Coefficiente di sicurezza

sempre maggiore o uguale a due

Carico limite: 175 bar in camera e 160

sul resto del cielo

7

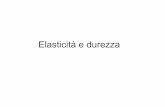

Verifica della resistenza della

testata

Durezza HRB della lega GD-AlSi 9 in funzione

del tempo e della temperatura

0

10

20

30

40

50

60

70

80

2 5 8 23 30 60

Ore di riscaldamento

Du

rezza

HR

B

Durezza a 247 °C Durezza a 220 °C Durezza a 200 °C Durezza a 180 °C

Sulla testata sono state eseguite delle prove di durezza

HRB in funzione di un riscaldamento e della durata variabile

di esso.

Mediante poi l’ausilio del calcolatore si è stimato che il limite

strutturale della testata è di 260 bar in camera di

combustione

8

Risultati Ottenuti Con L’analisi Agli

Elementi Finiti per l’Albero MotoreCarico: pressione di 160 bar in

camera (3800 rpm)

Risultato: coefficiente

di sicurezza sempre maggiore o

uguale a due

Carico: pressione di 190 bar in

camera

Limite strutturale raggiunto. Fattore

di sicurezza intorno a 1,5

9

Considerazioni

Risultati dello studio sono:

•Pressione massima ammissibile sul pistone 175bar

•Pressione massima ammissibile sulla testata: 260bar

•Pressione massima ammissibile per l’albero motore: 190bar

Fissando quindi come limite strutturale alla rottura del motore, la condizione più

sfavorevole, cioè quella del pistone, si può chiaramente dedurre che si ha

ancora a disposizione un discreto margine di incremento di pressione e di

conseguenza di potenza massima ottenibile.

È possibile quindi ora cercare di fare delle stime in termini di limite di potenza del

motore FIAT 1900 jtd Common Rail

10

Determinazione Della Potenza

Massima

Attraverso il metodo per determinare la massima potenza erogabile dal

motore si è arrivati a dire che il limite di potenza del motore risulterà di

240 CV, sia nella condizione in cui abbia una pressione nel cilindro di

200 bar con r = 15.5, sia nella condizione in cui la pressione sarà 175

bar con r = 12.1 (che è considerato il limite minimo del rapporto di

compressione per l’accensione del motore).

La pressione di 200 bar non è raggiungibile, sia per il pistone che per

l’albero motore.

Per concludere, sono stati eseguiti anche dei calcoli relativi ad una

pressione di 175 bar e ad una potenza massima erogata di 210 CV con

r = 15.5.

11

Alleggerimento del motore

E’ stato alleggerito con la progettazione di

una nuova coppa dell’olio e con un nuovo

montaggio su Cessna 337.

12

Sostituzione della coppa

dell’olioLa soluzione proposta dal Centro Ricerche Fiat per l’adattamento

automobilistico all’uso aeronautico è illustrata nelle figure seguenti

Gli principali svantaggi di questa coppa sono:

• peso;

• costo;

• non si riesce a misurare il livello dell’olio.

Quindi c’è la necessità di realizzare

una nuova coppa dell’olio.

13

Realizzazione di una nuova

coppa dell’olioLa realizzazione della coppa dell’olio di un motore di serie Fiat 1.9 JTD, per poter essere

utilizzato in campo aeronautico, deve soddisfare determinate caratteristiche: minor peso,

minor dimensioni, facile realizzazione pratica. La nuova coppa è illustrata nelle figure

seguenti.Le due sporgenze in fondo alla coppa sono state progettate

in modo da poter avere accumulo di olio

nei vari orientamenti, così ci sarà sempre olio dove sono

posizionati i pescanti.

I quattro fori che si vedono servono a portare l’olio (tramite

tubi) nel serbatoio quadrato: una volta che l’olio penetra

nella cavità, anche se la coppa viene inclinata (entro certi

limiti), il pescante sarà sempre a bagno.

I principali vantaggi di questa coppa sono la facile

realizzazione e il minor peso

Il peso complessivo dell’intera coppa dell’olio intorno a 1 Kg

e, quindi, inferiore sia al peso dell’originale, che di quella

montata attualmente, si ricava che, rispetto alla soluzione

presente attualmente nella versione Avio del motore, ho un

guadagno di circa 3 Kg.

14

Nuovo montaggio su Cessna

337La soluzione che adottata in questo studio è un nuovo tipo di montaggio su Cessna

Model 337 Skymaster

Il primo passo compiuto è stato quello d’osservare direttamente l’aereo ed il

motore Diesel, in modo da individuare le geometrie fondamentali del problema

Come riscontrabile graficamente, risultava

impossibile alloggiare correttamente il

gruppo motore/riduttore nel vano motore: si

mostrava, infatti, la presenza di

un’interferenza tra una parte del sopra

citato gruppo e il carrello retrattile.

15

Soluzione adottataEliminazione riduttore

• guadagno di 28 Kg;

• coassialità tra albero motore

ed albero elica;

• passaggio da 2500 a 3800 rpm;

• sostituzione elica;

• eliminazione problematiche del

riduttore precedente.

Vantaggi con questa soluzione:

16

Soluzione al problema

geometrico

Il problema geometrico della capottatura motore viene invece risolto con una

modifica della prua dell’aereo.

Realizzazione di una prua a goccia

17

Assemblaggio definitivoQuesta soluzione ha portato ad un alleggerimento di circa 35 Kg. Questo

risultato ha portato all’ottimizzazione del rapporto peso/potenza. La soluzione

finale è illustrata nelle figura seguenti.

18

Conclusioni I pesi relativi al motore in questione e sono:

• il peso totale della struttura compresi motore, riduttore, scambiatori, castello

motore e liquidi(acqua e olio) è di circa 220 Kg;

• il peso del castello motore è di circa 16 Kg;

• il peso del riduttore è di circa 28 Kg;

• il peso dei liquidi è di circa 11 Kg;

• il peso della coppa dell’olio è di circa 3-4 Kg.

A partire dagli studi fatti sul motore FIAT 1.9 JTD versione Avio, montato sul

banco prova, si è ricavato che il rapporto peso/potenza è 1.33. Tale risultato, però,

non può soddisfare, come prevedevamo, le nostre esigenze, le quali erano di 1

Kg/CV.

Alleggerendo la struttura con la sostituzione della coppa dell’olio

guadagneremo circa 3 Kg, mentre, con il nuovo montaggio su Cessna 337,

guadagneremo circa 35 Kg. Sulla base delle condizioni dette sopra e

mantenendo inalterata la potenza avrò un rapporto peso/potenza di 1.1. Anche

questo risultato è al di sopra del nostro obbiettivo, ma comunque, molto vicino.

19

ConclusioniGrazie agli alleggerimenti descritti e grazie all’aumento della potenza del motore a

210 CV con pressione in camera di combustione di 175 bar e con r = 15.5, il

rapporto peso/potenza sarà 0.86. Ecco che l’obbiettivo prefissato è raggiunto.

Sempre con gli alleggerimenti descritti in precedenza, ma con ulteriore aumento

di potenza del motore a 240 CV con una pressione in camera di combustione di

175 bar e con r = 12.1, il rapporto può essere migliorato e risulterebbe 0.75.

Questo è il minimo rapporto raggiungibile.

In conclusione, possiamo dire che il rapporto peso/potenza di 1 Kg/CV

è raggiungibile e anche superabile.