SPERIMENTAZIONE E MODELLAZIONE DELLA … · 2.3.1 Configurazione della prova ... spostamento tipico...

Transcript of SPERIMENTAZIONE E MODELLAZIONE DELLA … · 2.3.1 Configurazione della prova ... spostamento tipico...

POLITECNICO DI MILANO

Facoltà di Ingegneria Industriale

Corso di Laurea in

Ingegneria Aeronautica

SPERIMENTAZIONE E MODELLAZIONE DELLA PROPAGAZIONE DI

FRATTURE INTERLAMINARI IN MODO II NEI LAMINATI IN COMPOSITO

Relatore: Prof. Giuseppe SALA

Co-relatori: Prof. Alessandro AIROLDI

Ing. Andrea BALDI

Tesi di Laurea di:

Mario BLASI Matr. 711569

Anno Accademico 2010 – 2011

Ai miei genitori,

per avermi insegnato ad amare la vita

A mio fratello Luca,

il mio sostegno e la mia forza nel lottare

A Francesca,

il mio Amore e la mia vita

Ringraziamenti

Ringrazio i Professori G. Sala ed A. Airoldi per avermi proposto un argomento

di tesi interessante ed attuale, e per essersi dimostrati decisivi nei momenti di

difficoltà incontrati, e gli Ingegneri A. Baldi e P. Bettini per la loro grande

professionalità, per l‟aiuto e l‟infinita pazienza mostrata nei miei confronti.

Ringrazio il Dott. Zioni per la sua disponibilità e professionalità.

Ringrazio con affetto Erika per il suo sostegno e collaborazione instancabile,

ed anche Alessandro, Angelo, Carlo, Elena, Federico, Francesco, Gabriele,

Omar, Matteo, Mauro, Mirco, Riccardo, Tommaso, per essere stati degli ottimi

compagni di questo viaggio.

Un ringraziamento particolare a nonna Mary, ed a Gemma, Franco, Daniela e

Maurizio per avermi accolto come una famiglia, ed anche ai miei zii, i miei

cugini, ai miei amici più cari, perché sono loro ad avermi sostenuto mentre

imparavo a volare alto.

I

Indice

Indice ..................................................................................................................... I Elenco delle figure ..............................................................................................III Elenco delle tabelle ............................................................................................ VI Sommario .......................................................................................................... VII

Abstract ............................................................................................................. VII Introduzione ..........................................................................................................1

Capitolo 1 ..............................................................................................................3 Danneggiamento interlaminare e monitoraggio strutturale ...................................3

1.1 Meccanica della frattura nei materiali compositi ........................................3

1.1.1 Modi di propagazione del danno interlaminare ...................................7

1.2 Il monitoraggio strutturale ..........................................................................8

1.2.1 Tecnica di monitoraggio strutturale tramite utilizzo di fibre ottiche

con sensori a reticolo di Bragg ....................................................................10

Capitolo 2 ............................................................................................................15

Prove sperimentali per caratterizzare le tenacità interlaminari di Modo I e II ....15

2.1 Procedura per la realizzazione di pannelli in fibra di vetro......................16

2.2 Caratteristiche geometriche dei provini realizzati .....................................20

2.3 Prove Double Cantilever Beam (DCB) .....................................................21

2.3.1 Configurazione della prova ................................................................23

2.3.2 Grafici forza – spostamento delle prove DCB ..................................25

2.3.3 Tecniche di riduzione dati applicate alle prove DCB ........................26

2.4 Prove ENF .................................................................................................32

2.4.1 Configurazione della prova ................................................................33

2.4.2 Grafici forza – spostamento ...............................................................34

2.5 Prove ENF4 ...............................................................................................35

2.5.1 Configurazione della prova ................................................................36

2.5.2 Grafici forza-spostamento .................................................................38

2.5.3 Tecniche di riduzione dati applicate alle prove ENF4 ......................40

Indice

II

Capitolo 3............................................................................................................ 43 Modelli numerici ................................................................................................ 43

3.1 Tecniche di modellazione dell‟interfaccia ................................................ 43

3.1.1 Modellazione del danno interlaminare attraverso elementi coesivi

tradizionali .................................................................................................. 43

3.1.2 Modellazione del danno interlaminare attraverso elementi coesivi

non convenzionali ....................................................................................... 44

3.2 Prove DCB ................................................................................................ 50

3.2.1 Modello di prova implicito per test DCB .......................................... 50

3.2.2 Modello di prova esplicito per test DCB ........................................... 55

3.3 Modello numerico ENF a 3 punti ............................................................. 62

3.4 Modello numerico ENF a 4 punti ............................................................ 69

4. Confronto dei risultati tra le attività numeriche e sperimentali ..................... 75 4.1 Prove ENF ............................................................................................... 75

4.2 Prove ENF4 ............................................................................................. 77

Conclusioni e sviluppi futuri .............................................................................. 83

Bibliografia ......................................................................................................... 85

Elenco delle figure

III

Elenco delle figure

Figura 1.1 Propagazione autosimile di una cricca……………………………...3

Figura 1.2 Carico agente su di un generico corpo in presenza di una cricca…...5

Figura 1.3 Diagramma carico - spostamento…..……………………………….5

Figura 1.4 Modi di propagazione della cricca …………………………………8

Figura 1.5 Struttura di una fibra ottica………………………………………..11

Figura 1.6 Reticolo di Bragg a spaziatura uniforme: struttura e risposte

spettrali ……………………………………………………………12

Figura 1.7 Variazione dello spettro di riflessione di un sensore

FBG sottoposto a sollecitazione uniforme …………………….....13

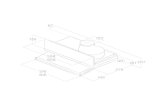

Figura 2.1 Stampo della serie 1 – 2 …………………………………….…… 17

Figura 2.2 Stampo completo della serie 1 – 2 ……………….………………..17

Figura 2.3 Stampo della serie 6 – 7 …………………… …………………….18

Figura 2.4 „Mezzaluna‟ di protezione, (a) aperta , (b) chiusa ..........................19

Figura 2.5 Configurazione prova DCB con (a) cerniere di carico e (b) blocchi di

carico ………………………………………………………….… 21

Figura 2.6 Diagramma forza – spostamento tipico di una prova DCB ………22

Figura 2.7 MTS 858 Mini Bionix II ……………………………………..…..23

Figura 2.8 Geometria dell‟incollaggio della cerniera .…………………..….. 24

Figura 2.9 Sequenza di immagini prova DCB ………………………………..25

Figura 2.10 Diagramma forza – spostamento prove DCB ………………….. 25 Figura 2.11 Diagramma propagazione cricca – spostamento ………………...26

Figura 2.12 Retta di regressione per il calcolo di Δ nella MBT ……….….… 28

Figura 2.13 Retta di regressione per il calcolo di n nella CC ………..….…..28

Figura 2.14 Retta di regressione per il calcolo di A1 nella MCC ……………..29

Figura 2.15 Andamento delle diverse teorie di riduzione dati per un

provino tipo …………………………………………….…….. 30

Figura 2.16 Curva R-a per la stima della tenacità interlaminare

di Modo I GIc ………………………………………………….. 30

Figura 2.17 Andamento della deformazione in funzione della propagazione

della cricca………………………………………………………..31

Figura 2.18 Schema descrittivo della prova ENF …………………….……...32

Figura 2.19 Prova ENF ………………………………………….…………....34

Figura 2.20 Diagramma forza – spostamento prove ENF ………………..… 35

Figura 2.21 Schema descrittivo della prova ENF4 ………………….…….....35

Figura 2.22 Operazioni di allestimento dell‟attrezzatura …………..…………38

Figura 2.23 Curva forza – spostamento nelle prove ENF4 ………..……….... 39

Elenco delle figure

IV

Figura 2.24 Punto di vista che è stato necessario adottare per monitorare

l'avanzamento della delaminazione nelle prove ENF4 ………… 39

Figura 2.25 Diagramma propagazione della cricca – spostamento trasversale..40

Figura 2.26 Retta di regressione per il calcolo di C1 nella CC ……..…………41

Figura 2.27 Curva R-a per la stima della tenacità interlaminare di

Modo II GIIc ………………………………………………….42

Figura 3.1 (a) Spostamenti relativi dei sub laminati connessi dallo

strato di interfaccia. (b) Accoppiamento tra gli elementi solidi e gli

elementi shell ……………………………………………….…..46

Figura 3.2 legge costitutiva bi-lineare del materiale …………………………47

Figura 3.3 Modifica della legge costitutiva a seguito della definizione del

parametro β ………………………………………………………49

Figura 3.4 Modello implicito DCB completo in configurazione deformata …52

Figura 3.5 Particolare del fronte di danno nell‟interlamina …………………. 52

Figura 3.6 Progressivo danneggiamento dell‟interlamina ……………………53

Figura 3.7 Correlazione numerico sperimentale con una curva forza-

spostamento di una prova DCB eseguita……………………….54

Figura 3.8 Modello esplicito modellato con 48 plies ……………………….55

Figura 3.9 Particolare dei nodi relativi all‟incollaggio delle cerniere di carico e

nodi di riferimento dei corpi rigidi ………………………….…56

Figura 3.10 Nodi di incollaggio delle cerniere di carico ……………………57

Figura 3.11 Set di elementi di interfaccia che riproducono il pre-

danneggiamento ……………………………………………….57

Figura 3.12 Set di elementi pre-danneggiati ………………………………..58

Figura 3.13 Andamento dello sforzo σ33 nell‟apertura del provino ………..59

Figura 3.14 Confronto curva forza-spostamento del modello esplicito con una

prova sperimentale al variare di GI ........................................60

Figura 3.15 Confronto curve forza-spostamento tra i due modelli DCB descritti

ed una prova sperimentale ……………………………………..60

Figura 3.16 Legge bi-lineare risultante dalla sovrapposizione di due elementi

coesivi posti nell‟interlamina …………………………………..61

Figura 3.17 Effetto dell‟impiego di doppio coesivo sul modello DCB descritto,

e su un modello esplicito simile a quello descritto nel paragrafo

3.2.2 ……………………………………………………………..62

Elenco delle figure

V

Figura 3.18 Modello esplicito ENF ………………………………………….63

Figura 3.19 Curva di spostamento del cilindro superiore …………………..64

Figura 3.20 Pre-danneggiamento e interasse tra i cilindri nella prova ENF ..64

Figura 3.21 Andamento della legge di pressione di contatto tra i cilindri e le

superfici di contatto del provino ………………………………66 Figura 3.22 Progressiva propagazione del danno interlaminare ……………67

Figura 3.23 Correlazione tra una curva forza-spostamento del modello ENF con

una sperimentale ……………………………………………….68

Figura 3.24 Andamento dello sforzo di taglio τ13 nell‟interlamina ……….68

Figura 3.25 Particolare dello stato di sforzo a taglio τ13 dell‟apice della cricca.69

Figura 3.26 Modello numerico ENF4 ………………………………………69

Figura 3.27 Curva di spostamento della forcella superiore ………………. 70

Figura 3.28 Progressiva propagazione della delaminazione nella

prova ENF4……………………………………………………..72

Figura 3.29 Andamento dello sforzo di taglio τ13 …………………………..73

Figura 3.30 Sforzo di taglio τ13 all‟apice della cricca……………………….73

Figura 3.31 Curva forza – spostamento del modello ENF4 correlata

con una sperimentale ………………………………………….74

Figura 4.1 Confronto curve forza – spostamento tra serie 6 e

modelli numerici …………………………………………………75

Figura 4.2 Confronto curve forza – spostamento tra serie 7 e

modelli numerici …………………………………………………76

Figura 4.3 Configurazione alternativa di prova ENF4 con cricca inizialmente

fuori dalla forcella di carico ……………………………………..77

Figura 4.4 Confronto numerico – sperimentale sulla configurazione

alternativa ……………………………………………………….78

Figura 4.5 Sensitività della curva forza-spostamento al variare di GII per sforzo

di taglio limite di S = 80 [MPa ] …………………………………79 Figura 4.6 Sensitività della curva forza-spostamento al variare dello sforzo di

taglio limite S per tenacità GII = 1.8 [KJ/m2] …………………..80

Figura 4.7 Correlazione numerico sperimentale al variare di GII …………..81

Elenco delle tabelle

VI

Elenco delle tabelle

Tabella 2.1 Caratteristiche geometriche dei provini ….. ……………………20

Tabella 3.1 Caratteristiche degli elementi solidi modellati ……………………50

Tabella 3.2 Caratteristiche degli elementi modellati …………………………..59

Tabella 3.3 Caratteristiche degli elementi modellati …………………………. 65

Sommario ________________________________________________________________________________________

VII

Sommario

L‟attività del presente lavoro di tesi si è focalizzata sulla messa a punto e sulla

successiva simulazione numerica di prove di caratterizzazione della tenacità

interlaminare in Modo II di laminati in materiale composito condotte secondo

una sollecitazione a flessione a quattro punti (“Four-Point End-Notched

Flexure”). Tutti i provini realizzati con lamine di composito in fibra di vetro e

resina epossidica hanno visto l‟inglobamento di sensori in fibra ottica per il

monitoraggio della propagazione della cricca. La tecnologia produttiva dei

provini compresa quella di inglobamento dei sensori in fibra ottica (“Fiber

Bragg Gratings”) è stata messa a punto durante un‟attività preliminare condotta

per la produzione di provini di caratterizzazione della tenacità interlaminare in

Modo I, attraverso prove DCB. Sia le prove DCB sia quelle ENF a quattro punti

sono state simulate ricorrendo all‟impiego di schemi numerici basati

sull‟impiego di elementi coesivi di interfaccia risolti con schemi di integrazione

di tipo implicito ed esplicito. I buoni livelli di correlazione ottenuti tra i rilievi

sperimentali hanno confermato il buon livello di accuratezza delle tecniche

numeriche impiegate nella descrizione della propagazione del danno

interlaminare lasciando intravedere la possibilità di poterle adottare come un

valido strumento di ausilio alla progettazione preliminare di strutture in grado di

monitorare il proprio stato di salute, grazie all‟opportuna disposizione dei

sensori in fibra ottica (“Structural Health Monitoring”).

Parole chiave: tenacità a frattura interlaminare, DCB, ENF4, SHM

Abstract

This work allowed using a procedure for making laminates in glass fiber/epoxy

resin, with the possibility of including Fiber Bragg Gratings sensors inside. The

laminates produced were used to make experimental tests that brought to

estimate the values of mode I and II interlaminar toughness.

This tests are Double Cantilever Beam (DCB), and Four-Point End-Notched

Flexure (ENF4). The results were been elaborated with analytical technique to

set up the FEM explicit models that a bi-linear cohesive law assigned to solid

elements of interface. It was reached a good correlation between experimental

and numerical results, the FEM model shows a easy fitting capacity of

reproduce experimental results in many configurations and it is a support for

development of an SHM system.

Keywords: interlaminar toughness, DCB, ENF4, SHM

1

Introduzione

L‟uso sempre maggiore dei compositi nel settore aerospaziale nasce dalla

duplice esigenza di avere materiali molto performanti, con alta resistenza, ma al

contempo molto leggeri.

I compositi avanzati rispondono benissimo a questa duplice richiesta, ma

richiedono un continuo monitoraggio del loro stato di „salute‟ durante la vita

operativa, con conseguente aumento dei costi di gestione e manutenzione dei

velivoli.

Il presente lavoro di tesi si propone di indagare un aspetto della propagazione di

difetti all‟interno di materiali compositi, in particolare la frattura interlaminare.

Il tutto viene inserito in un progetto di più ampio respiro legato allo sviluppo di

un sistema di monitoraggio strutturale: “Structural Health Monitoring” (SHM).

L‟approccio SHM permette di evitare controlli invasivi, si sfrutta infatti la

capacità di inserire sensori di monitoraggio di danni strutturali direttamente

all‟interno dei laminati in composito. Nel lavoro di tesi proposto si indaga, ad

esempio, un materiale unidirezionale in fibra di vetro che costituisce il

longherone delle pale del rotore principale dell‟ Agusta A109.

I sensori più adatti a tale scopo sono gli FBG, ovvero, reticoli di Bragg incisi

nelle fibre ottiche che presentano ridotte dimensioni ed elevata sensibilità.

Disponendo di una rete di fibre ottiche, si possono rilevare le deformazioni

locali all‟interno delle lamine costituenti il laminato, e di conseguenza

monitorare l‟eventuale nucleazione e successiva propagazione delle cricche.

Per studiare le caratteristiche di tenacità interlaminare, si sono effettuate delle

prove sperimentali su provini in UD in fibra di vetro pre-danneggiati, prima

Double Cantilever Beam (DCB) per la caratterizzazione del modo I di rottura

dell‟interlamina, ed in seguito Four Point End Notched Flexure (ENF 4) per la

caratterizzazione del modo II.

Tutte le prove sperimentali sono state riprodotte numericamente, attraverso

l‟impiego di modelli a zona coesiva con elementi di interfaccia di tipo

convenzionale e non convenzionale risolti con schemi ad elementi finiti offerti

dal codice Abaqus®, di tipo implicito (Abaqus Standard) ed esplicito (Abaqus

Explicit).

Il presente elaborato mira quindi ad indagare tramite un approccio sia numerico

che sperimentale la caratterizzazione della tenacità interlaminare di Modo I e

Modo II in un laminato in fibra di vetro. In questa ricerca si cercherà di

sviluppare una tecnologia produttiva che garantisca poca dispersione dei

corrispettivi valori sperimentali di tenacità di Modo II da correlare ad un

Introduzione

2

modello numerico, nel quale, invece, si ricerca una versatilità di impiego a

seconda delle prove reali che riproduce.

Capitolo 1

Danneggiamento interlaminare e monitoraggio strutturale

Si introduce una descrizione della meccanica della frattura applicata ai materiali

compositi, specificando le formulazioni analitiche e la rappresentazione dei

modi di propagazione del danno interlaminare. Segue una descrizione

dell‟approccio SHM con uso di sensori a fibra ottica.

Capitolo 2

Prove sperimentali per caratterizzare le tenacità interlaminari di Modo I e

II

Si descrive una procedura tecnologica di produzione di pannelli in materiale

composito in fibra di vetro e resina epossidica sensorizzati attraverso

l‟inglobamento di sensori in fibra ottica, per poi descrivere le prove sperimentali

di tenacità DCB ed ENF4.

Dalle prove effettuate si ricavano, per mezzo di riduzione dei dati, i valori di GI

e GII da introdurre nei modelli numerici.

Capitolo 3

Modelli numerici

In questa sezione si descriveranno i diversi modelli numerici utilizzati per

riprodurre le prove sperimentali descritte. Particolare attenzione sarà posta sulla

tecnica di modellazione degli elementi di interfaccia utilizzati per la

caratterizzazione dell‟interlamina nelle prove ENF4.

Capitolo 4

Confronto dei risultati tra le attività numeriche e sperimentali

Si descriveranno tutti i risultati ottenuti dal confronto delle due attività,

evidenziando la buona correlazione tra essi e dimostrando la versatilità e

capacità della tecnica numerica nel simulare le prove di modo II.

3

Capitolo 1

Danneggiamento interlaminare e

monitoraggio strutturale

1.1 Meccanica della frattura nei materiali compositi

I materiali compositi sono costituiti da almeno due fasi distinte ovvero una

matrice polimerica e delle fibre di rinforzo.

A causa della loro particolare configurazione, essi sono sensibili alla nascita e

conseguente propagazione di danni negli strati di resina tra le lamine.

Questo meccanismo di danneggiamento è la delaminazione, e può essere

descritto utilizzando la meccanica della frattura.

Tale teoria parte dal considerare il fatto che tutti i corpi contengono dei difetti

interni sin dalla fabbricazione, quindi si analizza da un punto di vista

macroscopico la cricca per capirne lo sviluppo.

La crescita del danno si può caratterizzare utilizzando un‟energia per unità di

area necessaria a creare una nuova superficie libera che rappresenta una

proprietà del materiale: la tenacità a frattura R.

Un semplice esempio è descritto dalla propagazione autosimile di una cricca,

ovvero una cricca che ha un fronte di avanzamento di forma arbitraria che però

rimane costante:

Figura 1.1 Propagazione autosimile di una cricca

Capitolo 1

4

Con B in Figura 1.1 si è indicata la lunghezza del bordo della cricca nel caso di

fronti di avanzamento curvi, che per una delaminazione in un composito

coincide con la larghezza della cricca stessa.

Con da si è indicata la variazione della lunghezza della cricca, da cui

l‟incremento di area danneggiata risulta:

dA= Bda (1.1)

Consideriamo una cricca che si propaghi in maniera autosimile [1], con

larghezza B del fronte di avanzamento, in un corpo di volume V.

Con l‟avanzare della stessa durante un intervallo di tempo dt, il bilancio di

energia, per la cricca che si muove a velocità è dato da:

e =

d + s +

k + BR (1.2)

e = lavoro delle forza esterne

d = energia di dissipazione

s = energia elastica immagazzinata

k = energia cinetica

Utilizzando le ipotesi della meccanica della frattura elastico lineare (LEFM),

tutta l‟energia viene raccolta in R trascurando l‟energia cinetica k.

Definiamo quindi il parametro G come l‟energia a disposizione della cricca per

avanzare:

(1.3)

Da cui si ricava insieme alla (1.2) :

BR = e -

s = BG (1.4)

G = R

Se G > R il sistema è instabile in quanto l‟energia Uk aumenta.

Danneggiamento interlaminare e monitoraggio strutturale

5

G può essere ricavato per un corpo generico, vedi Figura 1.2, contenente una

cricca di lunghezza a , sottoposto al carico P con spostamento u.

Figura 1.2 Carico agente su di un generico corpo in presenza di una cricca

Nel diagramma carico-spostamento, riportato in Figura 1.3, durante la fase di

carico (tratto OA) la cricca ha lunghezza a . Il tratto OA non è necessariamente

lineare, anche per materiali elastici lineari, in quanto grandi spostamenti

possono avvenire e introdurre non linearità di tipo geometrico. Dopo il punto A,

la cricca comincia ad avanzare e nel tratto AA‟ la cricca è propagata di da .

Infine la linea di scarico è rappresentata dal tratto OA‟.

Figura 1.3 Diagramma carico-spostamento

Capitolo 1

6

Dall‟equazione (1.3) si ricava:

BGda = dUe - dUs (1.5)

e dal grafico in Figura 1.3 :

dUe = BAA’B’

dUs = OA’B’ - OAB

(1.6)

(1.7)

quindi:

BGda = (OAB + BAA’B’) – OA’B’ (1.8)

dove OA‟B‟ è l‟area tratteggiata in Figura 1.3. Questo è un importante risultato

in quanto G può essere trovato graficamente avendo a disposizione il diagramma

carico-spostamento, a patto che la dissipazione di energia possa essere

imputabile solo alla propagazione della cricca.

Bisogna studiare ora le modalità con cui può avanzare una cricca, in quanto la

severità delle condizioni di danno interlaminare dipende anche dalla possibile

evoluzione dello stesso a seguito dell‟applicazione dei carichi.

Come si è già accennato, il regime di propagazione che insorge quando si

verifica la condizione G > R è detto instabile e tale condizione comporta un

incremento di energia cinetica del sistema.

La condizione di instabilità può anche essere scritta nel seguente modo:

(1.9)

In altri termini, dopo l‟avanzamento della cricca il sistema si trova in una nuova

condizione che può dare origine alle seguenti possibilità:

- la propagazione si arresta a meno che ulteriore lavoro esterno sia

compiuto sul sistema (propagazione stabile);

- la propagazione prosegue senza alcun apporto di lavoro esterno

(propagazione instabile).

Per capire in quale condizione ci si trova è necessario valutare l‟equazione (1.9)

con i valori di G e R dopo l‟incremento di danno da :

Danneggiamento interlaminare e monitoraggio strutturale

7

G (a + da) = G(a) +

da (1.10)

R (a + da) = R(a) +

da (1.11)

Il caso più semplice sarà quindi quello in cui:

(1.12)

quindi la tenacità a frattura R è costante e non è funzione della crescita della

cricca. La condizione di stabilità sarà esprimibile come :

u=cost. ≤ 0

(1.13)

1.1.1 Modi di propagazione del danno interlaminare

La trattazione precedente ha validità generale nell'ambito dei materiali studiabili

con un approccio lineare elastico alla meccanica della frattura.

Per quanto concerne la delaminazione, invece, bisogna indicare nello specifico i

tre possibili tipi di propagazione (Figura 1.4):

Modo I, apertura per distacco (peeling) ;

Modo II, apertura per scorrimento (shearing) ;

Modo III, apertura per lacerazione (tearing ).

Capitolo 1

8

Figura 1.4: Modi di propagazione della cricca: (a) Modo I, (b) Modo II, (c) Modo III

Considerando il sistema di riferimento adottato in Figura 1.4, è la componente di

sforzo ζz a provocare la delaminazione nel Modo I, mentre sono le componenti

ηxz e ηyz a provocare la delaminazione rispettivamente nei modi II e III.

Un generico caso di rottura può essere descritto dalla sovrapposizione dei

tre modi fondamentali, in questo caso parleremo di modo misto, oppure

può succedere che la sollecitazione avvenga in uno dei tre modi puri, in questo

caso parleremo di tenacità critica a frattura in Modo I, II o III puro.

La condizione critica per la quale la cricca può propagare è stata definita in

termini energetici, come il raggiungimento della tenacità a frattura G = [KJ/m2],

quindi ciascun tipo di propagazione è caratterizzata da un distinto valore di

tenacità:

GI = tenacità critica a frattura in Modo I puro

GII = tenacità critica a frattura in Modo II puro

GIII = tenacità critica a frattura in Modo III puro

GMix = tenacità critica a frattura in Modo misto

1.2 Il monitoraggio strutturale

Il monitoraggio di strutture in materiale composito è di fondamentale

importanza in quanto, già in fase di produzione dei laminati, sono presenti

difetti quali microvuoti o eccessivi accumuli di resina, che portano alla

nucleazione di danni. La conseguente delaminazione è inevitabile durante la vita

operativa della struttura dati i continui cicli di carico.

Altrettanto pericolosi sono gli impatti a bassa energia, che provocano aree di

danno scarsamente visibili ad occhio nudo, che rientrano nella categoria Barely

Visible Impact Damage (BVID).

Danneggiamento interlaminare e monitoraggio strutturale

9

Ne consegue che l‟approccio progettuale è integrato in una filosofia damage-

tolerance, che prevede l‟esecuzione di procedure di ispezione a diversi livelli di

complessità durante la vita operativa del velivolo, con notevoli costi.

In un contesto così conservativo si inserisce l‟approccio SHM, ovvero la

possibilità di poter monitorare senza controllo invasivo, anche zone che non

sono facilmente accessibili [15], [16].

Pertanto, l‟elevato interesse per i sistemi SHM è giustificato dalla possibilità di

individuare la nascita, l‟evoluzione del danno e valutarne le conseguenze.

Tramite una rete di sensori, si può così monitorare lo stato di „salute‟ del

componente, permettendo di fare delle stime più precise sulla sua vita a fatica e

organizzarne la manutenzione.

I componenti strutturali in composito, hanno un iter di certificazione con criteri

molto stringenti e conservativi rispetto alle strutture in metallo.

Inoltre essi, si prestano bene all‟utilizzo di sistemi di Healh Monitoring, data la

capacità di poter inglobare sensori tra le lamine durante la fase tecnologica di

produzione dei componenti.

Vi sono inoltre motivazioni economiche che spingono la ricerca verso questa

direzione, inoltre un aspetto importante è sicuramente il passaggio da una

manutenzione programmata a una di tipo on condition. Considerando il numero

esiguo di danneggiamenti rilevati negli interventi di manutenzione, risulta

evidente come una strategia di questo tipo consenta di ridurre i tempi di fermo

macchina. Parallelamente ai sistemi SHM, si possono inoltre pensare di

realizzare dei sistemi Usage Monitoring, ovvero tramite la rete di sensori

ricavare anche i carichi trasmessi alla struttura in modo da modificare da subito

le future scelte di progettazione del componente.

Un limite è, infatti, rappresentato dal fatto che una volta realizzato il pezzo, i

sensori inglobati non sono più sostituibili, quindi il progetto e la realizzazione

tecnologica del componente devono essere di alto livello per garantire una

buona affidabilità.

Fondamentale è anche la durata dei sensori ed il loro corretto posizionamento.

Sono richiesti, inoltre, dei modelli numerici di supporto alla progettazione, che

permettano di scegliere gli Hot-spots prevedendo dove saranno le zone più

sollecitate del componente durante la sua vita operativa.

Capitolo 1

10

1.2.1 Tecnica di monitoraggio strutturale tramite utilizzo di fibre ottiche

con sensori a reticolo di Bragg

La tecnica del monitoraggio strutturale è divisa in più fasi:

un sistema di monitoraggio costituito dai sensori e dal sistema di

acquisizione

un sistema di elaborazione dei dati ricevuti che riconosce i segnali ed

individua i danneggiamenti

un sistema che simula il danno e sceglie l‟approccio migliore per la

risoluzione del problema

La scelta degli Hot-spots non è facile, poiché non basta prevedere che in zone

tipiche, quali i cambi di sezione o giunzioni, si avranno carichi e deformazioni

elevate, ma bisogna anche cercare di minimizzare il numero dei sensori

installati, e allo stesso tempo riuscire a garantire un adeguato monitoraggio della

zona di interesse prevedendo le ridistribuzioni dei carichi a seguito di un

danneggiamento del materiale.

I modelli numerici danno un valido aiuto nello scegliere i punti chiave da

monitorare, per ottenere il massimo delle informazioni possibili col minor

numero di sensori.

Esistono altre tecniche basate sulle vibrazioni che permettono di identificare il

danneggiamento sulla base della variazione di risposta della struttura, oltre che

sistemi attivi e passivi, come riportato in [16]. I sistemi attivi necessitano di

attuatori, i quali devono essere in grado di fornire alla struttura un adeguato

grado di eccitazione, permettendo così di utilizzare i sensori per la misura della

risposta. Tale approccio non è indicato per strutture massicce eccessivamente

smorzate, in quanto gli attuatori possono fornire una quantità limitata di energia,

che potrebbe essere inadeguata al sistema considerato [17]. I sistemi passivi,

invece, rilevano le onde acustiche che si generano in caso di danneggiamento

(delaminazione o rottura della matrice) e vengono esaminate per valutare

posizione ed entità del danno.

Sono presenti anche tecniche basate sulla rottura del sensore, le quali impiegano

particolari sensori che possono subire rotture in caso di danneggiamento della

struttura, in prossimità degli stessi. Tale metodologia risulta essere poco

raffinata ed inadatta per i materiali compositi in quanto, in caso di rottura, per i

sensori inglobati, non vi è la possibilità di sostituzione. (Ad esempio la rottura

della fibra ottica causa un‟interruzione del segnale luminoso che la percorre).

Ulteriore applicazione di tale tecnica è il Comparative Vacuum Monitoring

Danneggiamento interlaminare e monitoraggio strutturale

11

System, che utilizza microtubi pressurizzati la cui rottura porta ad un calo di

pressione rilevata da un manometro.

Da questa esposizione si evince che le fibre ottiche rimangono le più adatte a

strutture di grandi dimensioni, inoltre offrono la possibilità attraverso le tecniche

di multiplexing, di convogliare il segnale di più sensori in un‟unica fibra. La

trasmissione è ottima anche a lunghe distanze senza eccessiva attenuazione del

segnale e grazie alle loro ridotte dimensioni possono essere inglobate all‟interno

della struttura.

La fibra ottica ha una particolare struttura in grado di fornire un‟opportuna guida

d‟onda alla luce, vincolandola a seguire un determinato percorso rappresentato

dalla fibra stessa. Essa possiede una sezione circolare ed è costituita da materiale

vetroso o polimerico. Una fibra ottica base è formata da due strati coassiali detti

core e cladding. Il core, di diametro 9 μm, costituisce la parte centrale, mentre il

cladding lo avvolge ed è caratterizzato da un indice di rifrazione diverso. Essi

costituiscono la guida d‟onda vera e propria del segnale luminoso. A offrire una

maggiore resistenza e protezione alla fibra, vi è un involucro protettivo detto

coating di spessore compreso tra 150 e 250 μm, valore che dipende dal materiale

usato per i rivestimenti, poly-imide o poly-acrilato. Può essere eventualmente

presente un ulteriore strato di protezione chiamato jacket (Figura 1.5).

Figura 1.5 Struttura di una fibra ottica

I sensori a reticolo di Bragg, Fiber Bragg Gratings (FBG), sono ricavati

all‟interno di una fibra ottica opportunamente drogata per renderla fotosensibile,

ovvero in grado di poter modificare il valore locale dell‟indice di rifrazione del

core attraverso l‟esposizione ad un fascio di luce laser. Modulando in maniera

opportuna la sorgente laser è possibile inscrivere nel core un reticolo costituito

da una serie di frange aventi un determinato indice di rifrazione. La luce viene

rifratta da ciascuna frangia, che si comporta come un filtro ottico in trasmissione

e come un riflettore selettivo nella lunghezza d‟onda in riflessione. Dunque si

osserva in figura 1.6 che solo una parte del segnale luminoso attraversa il

reticolo, mentre la restante parte viene riflessa.

Capitolo 1

12

Figura 1.6 Reticolo di Bragg a spaziatura uniforme: struttura e risposte spettrali

La legge fondamentale di funzionamento degli FBG è

λB = 2neff Λ (1.14)

dove λB è la lunghezza d‟onda centrale dello spettro riflesso (detta lunghezza

d‟onda di Bragg), neff è l‟indice di rifrazione efficace e Λ la spaziatura fra le

frange [18].

Ogni fenomeno che provoca una variazione di Λ o di neff del reticolo determina

un mutamento di λB che può essere misurato. A partire da tale misura si può

dunque risalire al valore della grandezza originaria utilizzando opportuni fattori

di conversione.

Il caso più semplice si ha valutando una deformazione costante della fibra che

porta ad una variazione di spettro come in figura 1.7.

Danneggiamento interlaminare e monitoraggio strutturale

13

Figura 1.7 Variazione dello spettro di riflessione di un sensore FBG sottoposto a

sollecitazione uniforme

Al fine di sviluppare un sistema di monitoraggio SHM, oltre all‟aver sviluppato

dei modelli numerici relativi alle prove DCB ed ENF4, nel presente lavoro di

tesi si riportano anche delle tecniche di inglobamento e dei risultati a scopo

descrittivo dell‟uso di sensori FBG, avendo collaborato all‟interno di un lavoro

di tesi parallelo riguardante gli aspetti tecnologici di tali prove sperimentali (rif.

capitolo 2).

15

Capitolo 2

Prove sperimentali per caratterizzare le

tenacità interlaminari di Modo I e II Nel presente capitolo verranno esposte le diverse procedure tecnologiche per la

realizzazione di pannelli in fibra di vetro.

Verranno illustrate le problematiche riscontrate e le differenti soluzioni adottate,

tenendo conto degli effetti sulle caratteristiche finali del laminato in un‟ottica di

sviluppo di un componente adatto all‟approccio SHM.

Si riportano, anche, le caratteristiche geometriche dei provini ricavati per le

successive prove sperimentali di tenacità.

Dal punto di vista normativo, il panorama che si prospetta in tema di stima della

tenacità interlaminare è ristretto a due sole prove: una per la misura di GIc ,

chiamata Double Cantilever Beam (DCB) [2], l'altra per la valutazione del

cosiddetto Modo misto [3].

Sono tuttavia reperibili in letteratura molteplici pubblicazioni riguardanti

differenti tipologie di prove comunemente adottate a livello internazionale; per

la caratterizzazione della tenacità a frattura interlaminare in Modo II, tra questi:

End-Notched Flexure (ENF) e Four-point End-Notched Flexure (ENF4)

[4],[5],[6],[10]. Lo sviluppo di metodi standard per la caratterizzazione della

tenacità interlaminare è essenziale sia per permettere un confronto diretto tra le

caratteristiche meccaniche di materiali differenti, sia per fornire ai progettisti

dati affidabili per l‟implementazione di modelli numerici, al fine di ottenere una

correlazione numerico-sperimentale che permetta la previsione dell'evoluzione

delle delaminazioni indispensabile in un ottica di progettazione di una struttura a

danno tollerabile.

Nei successivi paragrafi verranno esaminate le tipologie di prova utilizzate come

riferimento per l‟attività numerica condotta nell'ambito della presente tesi,

descrivendo l'attrezzatura impiegata, i risultati ottenuti e la relativa analisi.

Capitolo 2

16

2.1 Procedura per la realizzazione di pannelli in fibra di vetro

Nelle prove sperimentali di caratterizzazione della tenacità a frattura

interlaminare in Modo I (DCB) e Modo II (ENF 4 P.ti), che verranno descritte in

seguito, sono stati presi in esame provini costituiti con lamine di materiale

composito in fibra di vetro e resina epossidica ricavati dal taglio di un unico

laminato ottenuto per laminazione e per successiva operazione di formatura in

autoclave. Tutti i pannelli costituiti da 48 lamine di unidirezionale con sequenza

omogenea [0]48 ed alcuni sono stati sensorizzati attraverso l‟inglobamento di

sensori in fibra ottica. Sia la tecnologia produttiva sia quella di inglobamento dei

sensori FBG sono state sviluppate e messe a punto in un altro lavoro di tesi,

attualmente ancora in corso presso il Dipartimento di Ingegneria Aerospaziale.

In particolare, si sono messi a punto uno stampo ed una procedura realizzativa

in grado di garantire allo stesso tempo i seguenti requisiti:

mantenimento dello spessore costante dopo il ciclo in autoclave

(th 10.4 mm) riducendo la perdita di resina dallo stampo

facilità di inserimento di sensori FBG all‟interno del laminato

protezione delle fibre ottiche durante il ciclo di polimerizzazione

buona riproducibilità

riduzione dello scarto, massimizzando il numero di provini per ogni

pannello prodotto

Lo studio delle tecnologie produttive è stato utile per comprendere meglio i

risultati della riduzione dati per la valutazione delle caratteristiche di tenacità

interlaminare in Modo I e Modo II necessarie per la completa definizione dei

successivi modelli numerici. Dal primo tipo di stampo nascono la serie 1 e 2 di

provini che sono stati impiegati per le prove DCB, i quali mostrano uno spessore

medio compreso tra i 9.4 ≤ th ≤ 10 mm .

La tecnologia produttiva ha visto l‟uso dello stampo in Figura 2.1.

Prove sperimentali per caratterizzare le tenacità interlaminari di Modo I e II

17

Figura 2.1 Stampo della serie 1 - 2

Come si può notare dalla Figura 2.1, le fibre ottiche sono protette da una guaina

elastomerica bianca in Hytrel.

In questo stampo la resina ha un‟elevata mobilità ai lati, mancando la gomma di

contenimento. Per questo motivo le fibre ottiche, prima del ciclo in autoclave,

vengono protette dal film in teflon come mostrato in Figura 2.2 per evitare di

attaccarsi tra loro a causa della resina.

Un ulteriore film di teflon viene impiegato per tutti i pannelli prodotti al fine di

creare la zona di pre-danneggiamento nei provini da sottoporre alle successive

prove di caratterizzazione interlaminare.

Figura 2.2 Stampo completo della serie 1 – 2

Capitolo 2

18

Le serie 1 e 2 di provini, sono state impiegate per le prove DCB al fine di

ricavare i valori di tenacità interlaminare di Modo I e poterli confrontare con

prove precedenti effettuate sullo stesso materiale, le caratteristiche geometriche

sono riportate in tabella 2.1.

In seguito è stato sviluppato un altro stampo dal quale si sono ricavate le serie 6

e 7 di provini. Questo stampo, mostrato in Figura 2.3 presenta varie migliorie

rispetto al primo sopra descritto.

Figura 2.3 Stampo della serie 6 – 7

Le differenze principali rispetto allo stampo utilizzato per le serie 1 e 2 sono:

Lo stampo è chiuso su tutti i quattro lati

Sui lati dello stampo sono state ricavate delle fessure nell‟Airpad

(gomma nera) per consentire il passaggio delle fibre ottiche

mantenendole allineate alla base dello stampo

Presenza di fori laterali che consentono la fuoriuscita dell‟aria. Da tali

fori esce anche una piccola quantità di resina che però è limitata e non va

ad inficiare quindi la bontà dei provini in termini di spessore e

imperfezioni

Prove sperimentali per caratterizzare le tenacità interlaminari di Modo I e II

19

I vantaggi principali che si hanno producendo provini con questo stampo sono:

Si ottengono provini con spessore uniforme avendo uno stampo chiuso

che non permette distorsioni del laminato durante il processo di

polimerizzazione

Si ottengono provini più tenaci dato che il quantitativo di resina

nell‟interlamina è maggiore

Durante il processo di polimerizzazione le fibre ottiche sono molto più

protette dalla resina in quanto racchiuse in “mezzelune” metalliche

realizzate proprio a questo scopo e mostrate in Figura 2.4.

(a) (b)

Figura 2.4 ‘Mezzaluna’ di protezione, (a) aperta , (b) chiusa

Questa nuovo stampo permette di realizzare provini con spessore più uniforme

rispetto a quanto ottenuto per le serie 1 e 2;

Da questa procedura si sono ricavati tutti i provini poi utilizzati per le prove

Four Point End-Notched Flexure.

Capitolo 2

20

2.2 Caratteristiche geometriche dei provini realizzati

Di seguito verranno illustrate nel dettaglio le caratteristiche geometriche dei

provini utilizzati nelle prove sperimentali riprodotte con modelli numerici.

Questi sono tutti realizzati in fibra unidirezionale di vetro con sequenza di

laminazione [0°]48.

Tali caratteristiche sono riportate in tabella 2.1 ed i provini sono identificati

secondo un determinato codice alfanumerico, costituito da tre lettere e due

numeri:

Prima lettera P = provino

Seconda lettera S = senza fibre ottiche

F = con fibre ottiche

Terza lettera D = provino sottoposto a prova DCB

E = provino sottoposto a prova ENF

Primo numero n°= identificativo della serie del provino

Secondo numero n°= identificativo del provino

Provino Spessore

[mm]

Larghezza

[mm]

Lunghezza

[mm]

Lunghezza

inserto

[mm]

Spessore

inserto

[μm]

PSD11 9,34 25,26

280 80 13 PFD11 9,57 25,17

PFD12 9,43 25,13

PSD21 9,71 24,87

280 80 13 PSD22 9,60 24,86

PFD21 9,70 24,83

PFD22 9,76 24,81

PSE61 10,44 25,43

300 80 13

PSE63 10,47 25,66

PSE64 10,46 25,96

PSE65 10,42 26,10

PSE66 10,49 26,00

PFE71 10,46 25,44

300 80 13 PFE72 10,46 25,40

PFE73 10,44 25,23

PFE74 10,43 25,43

Tabella 2.1: Caratteristiche geometriche dei provini [mm].

Prove sperimentali per caratterizzare le tenacità interlaminari di Modo I e II

21

2.3 Prove Double Cantilever Beam (DCB)

Il test DCB permette di determinare le caratteristiche di tenacità interlaminare

GIc. I requisiti che i provini devono rispettare sono espressi nella normativa

ASTM D 5528-01. In Figura 2.5 si riporta uno schema delle possibili

configurazioni di prova prescritte dalla normativa.

(a) (b)

Figura 2.5: Configurazione prova DCB con (a) cerniere di carico e (b) blocchi di carico.

La tenacità a frattura è ottenuta dalla curva forza-spostamento attraverso

l‟applicazione di opportune tecniche di riduzione dati.

Come riportato in Figura 2.5 l‟applicazione del carico può avvenire sia

attraverso l‟impiego di cerniere Figura 2.5(a) o blocchi di carico Figura 2.5(b)

che, vincolati alla macchina di prova, permettono di allontanare le due semitravi

a una velocità definita in un intervallo compreso tra 1 e 5 mm/min.

Entrambe le soluzioni permettono la rotazione degli estremi caricati del provino,

evitando l‟introduzione di momenti flettenti concentrati; in modo da mantenere

il provino in posizione orizzontale durante lo svolgimento della prova.

Il provino deve esser costituito da un laminato piano rettangolare di larghezza

compresa tra 20 e 25 mm, che permette di ridurre gli effetti di bordo, e di

lunghezza superiore a 125 mm.

Se gli spessori sono ridotti, grandi spostamenti possono causare non linearità nel

comportamento; in questi casi procedure di correzione vengono applicate nella

riduzione dati, al fine di considerare la diminuzione del braccio del momento

generato dalla forza di carico rispetto all‟apice della cricca.

Spessori inferiori ai 3 mm non sono comunque ammessi.

La delaminazione viene creata artificialmente, prima della polimerizzazione, per

un tratto iniziale di 80 mm , con l‟introduzione di un film di teflon (PTFE) di

spessore non maggiore di 13 μm.

La stabilità della propagazione della cricca dipende dalle condizioni al contorno

e dalla risposta del materiale; in questa configurazione la crescita della cricca

Capitolo 2

22

interlaminare è lenta e stabile, in modo da evitare delaminazioni rapide che

possano introdurre effetti dinamici nella morfologia della frattura.

Facendo riferimento al diagramma in Figura 2.6, si nota che il carico cresce

linearmente rispetto allo spostamento fino al punto A, in cui ha inizio la

propagazione della cricca. L‟avanzamento della delaminazione prosegue fino al

punto B in cui si scarica il provino invertendo lo spostamento delle traverse.

La prova permette la valutazione del rateo di rilascio di energia (energy release

rate) attraverso l‟espressione:

(2.1)

dove dU rappresenta la perdita di energia per unità di larghezza che si verifica a

seguito di un incremento infinitesimo della lunghezza di delaminazione da e B

indica la larghezza del provino.

Figura 2.6: Diagramma forza – spostamento tipico di una prova DCB.

Al crescere della delaminazione si può assistere all‟aumento monotono dei

valori di tenacità, fino a un valore asintotico. Tale fenomeno è dovuto

essenzialmente al fiber bridging fra le lamine adiacenti come mostrato in Figura

2.9. La normativa ASTM D 5528-01 per le prove DCB prescrive l‟utilizzo di

compositi unidirezionali a 0°, in quanto la presenza di lamine con orientazione

differente può provocare due ordini di problemi:

deviazione del percorso di delaminazione dal piano medio con possibili

salti di cricca; [7],[8]

Prove sperimentali per caratterizzare le tenacità interlaminari di Modo I e II

23

eventuale perdita di simmetria capace di produrre torsioni e caricamento

in Modo misto.

2.3.1 Configurazione della prova

La macchina di prova usata è una MTS 858 Mini Bionix II, servo idraulica, con

capacita assiale di 15kN. Il provino, a cui sono state incollate le cerniere in

acciaio, è stato vincolato alle traverse tramite blocchetti mobili, posizionati in

modo che il carico venga introdotto in linea con le cerniere.

Figura 2.7: MTS 858 Mini Bionix II.

La prove sono state condotte ad una velocità costante della traversa di 1 mm/min

nella fase di carico e di 5 mm/min in quella di scarico, durante le quali la

macchina MTS ha acquisito dati a circa 10 Hz.

Le cerniere sono state incollate a 35 mm rispetto all‟estremo libero dalla parte

dell‟inserto di teflon. La distanza a0 tra il punto di applicazione del carico e

l‟inizio della cricca è 45 mm (Figura 2.8).

Capitolo 2

24

Figura 2.8: Geometria dell’incollaggio della cerniera

Per individuare l‟andamento della propagazione della cricca in funzione dello

spostamento trasversale delle traverse, su ogni provino è stata incollata una scala

graduata, come riportato in Figura 2.9, che ha permesso di quantificare la

lunghezza della cricca durante la fase di propagazione, attraverso una ripresa

fotografica con frequenza dell‟ordine del minuto.

(a)

(b)

(c)

Prove sperimentali per caratterizzare le tenacità interlaminari di Modo I e II

25

(d)

(e)

Figura 2.9: (a),(b),(c),(d),(e) Sequenza di immagini prova DCB.

2.3.2 Grafici forza – spostamento delle prove DCB

Si esegue una pre-apertura del provino allontanando le traverse di circa 2 mm

in modo da aprire un fronte di cricca reale che la striscia in teflon non

garantisce, per poi invertire tale spostamento scaricando il provino.

Solo in seguito si riprende ad allontanare le traverse per completare l‟apertura.

In Figura 2.10 si riportano tutte le curve forza – spostamento dei provini della

serie 1-2.

Figura 2.10: Diagramma forza – spostamento prove DCB.

-5 0 5 10 15 20 25 30 35-20

0

20

40

60

80

100

120

140

160

mm

N

PFD11

PFD12

PFD21

PFD22

PSD11

PSD21

PSD22

Capitolo 2

26

La Figura 2.10 mostra che le curve ottenute sono molto simili tra loro con un

basso scostamento dei valori di forza misurati durante la propagazione delle

cricche.

Le riprese foto-video continue hanno permesso di monitorare la lunghezza di

propagazione della cricca a senza dover smontare i provini dalla macchina di

prova. Questo ha evitato di riposizionare male i provini, infatti per ogni curva si

sovrappongono perfettamente i tratti lineari di carico e scarico, quindi l‟energia

è stata dissipata esclusivamente dall‟avanzamento della cricca.

Figura 2.11: Diagramma propagazione cricca – spostamento.

2.3.3 Tecniche di riduzione dati applicate alle prove DCB

Partendo dalla lunghezza della cricca e dalle curve forza-spostamento ottenuti

sperimentalmente si può determinare la tenacità interlaminare di Modo I

attraverso i processi di riduzione dati.

Queste metodologie possono essere divise in due famiglie principali:

Compliance methods

Metodi basati su valutazione diretta dell‟energia pari all‟area sottesa dal

grafico forza-spostamento.

0 5 10 15 20 25 3040

60

80

100

120

140

160

180

200

s [mm]

a [

mm

]

PFD11

PFD12

PFD21

PFD22

PSD11

PSD21

PSD22

Prove sperimentali per caratterizzare le tenacità interlaminari di Modo I e II

27

I metodi principali per il calcolo di GIc forniti dalla normativa [2] sono basati

sull‟equazione di Irwin-Kies [1]:

(2.2)

dove PC è il carico critico, b è la larghezza del provino, C è la cedevolezza e a la

lunghezza della cricca. Tali tecniche sono descritte nel seguito assieme alla

Beam Theory (BT).

Beam Theory (BT)

Questa teoria esprime la tenacità interlaminare come:

(2.3)

Dove con Pc si indica il carico e con δ lo spostamento. Questa teoria considera le

due travi che costituiscono il provino DCB come incastrate tra loro in

corrispondenza dell‟apice della cricca; in questo modo però si ottiene un valore

di GIc sovrastimato in quanto nella realtà al vertice della cricca si verifica una

rotazione.

Modified Beam Theory (MBT)

Questa teoria tiene conto del fatto che l‟incastro all‟apice della cricca nel

provino DCB non è perfetto attraverso un parametro Δ che va ad incrementare la

misura della delaminazione:

(2.4)

Il parametro Δ è pari al valore dell‟intercetta sull‟asse delle ascisse della retta di

regressione ottenuta graficando C1/3

(C = cedevolezza calcolata con il rapporto

tra lo spostamento δ e il carico P) rispetto ad a (apertura della cricca) mostrata

in Figura 2.12.

Capitolo 2

28

Figura 2.12: Retta di regressione per il calcolo di Δ nella MBT.

Compliance Calibration (CC)

Si basa sulla seguente equazione, dove con n si indica la pendenza della retta di

regressione del grafico mostrato in figura 2.13:

(2.5)

Figura 2.13: Retta di regressione per il calcolo di n nella CC.

60 80 100 120 140 160 180

0.25

0.3

0.35

0.4

0.45

0.5

0.55

0.6

0.65

0.7

0.75

a

C1/3

PFD11

PFD12

PFD21

PFD22

PSD11

PSD21

PSD22

Totale

3.8 4 4.2 4.4 4.6 4.8 5 5.2 5.4-5

-4.5

-4

-3.5

-3

-2.5

-2

-1.5

-1

-0.5

log(a)

log(C

)

PFD11

PFD12

PFD21

PFD22

PSD11

PSD21

PSD22

Totale

Prove sperimentali per caratterizzare le tenacità interlaminari di Modo I e II

29

Modified Compliance Calibration (MCC)

La MCC esprime la tenacità interlaminare secondo la seguente formula:

(2.5)

Dove con A1 è indicata la pendenza della retta di regressione mostrata in Figura

2.14 e con h lo spessore del provino.

Figura 2.14: Retta di regressione per il calcolo di A1 nella MCC.

Si riportano di seguito l‟andamento dei quattro metodi di riduzione dati per un

provino tipo.

0.25 0.3 0.35 0.4 0.45 0.5 0.55 0.6 0.65 0.7

6

8

10

12

14

16

18

C1/3

a/h

PFD11

PFD12

PFD21

PFD22

PSD11

PSD21

PSD22

Totale

Capitolo 2

30

Figura 2.15: Andamento delle diverse teorie di riduzione dati per un provino tipo.

Si può notare che tra tutti i metodi di riduzione dati, la Beam Theory BT è quello

che maggiormente sovrastima la tenacità GIc, a differenza della Compliance

Calibration CC che invece, tra tutti, è quello che la sottostima.

In tutti i provini si è notato che il valore di Modify Beam Theory MBT e di

Modify Compliance Calibration MCC sono praticamente sovrapponibili.

Di seguito si mostrano le curve R-a relative alle prove sperimentali prese in

considerazione che stimano il valore di tenacità interlaminare GIc con il metodo

della Modify Beam Theory MBT in funzione della propagazione della cricca.

Figura 2.16: Curva R-a per la stima della tenacità interlaminare di Modo I GIc.

40 60 80 100 120 140 160 180 2000.1

0.2

0.3

0.4

0.5

0.6

0.7

0.8

0.9

a [mm]

GIc

[kJ/m

2]

PFD11

PFD12

PFD21

PFD22

PSD11

PSD21

PSD22

40 60 80 100 120 140 160 1800.1

0.2

0.3

0.4

0.5

0.6

0.7

0.8

0.9

1

a [mm]

G I [kJ/

m2 ]

BTMBTCCMCC

Prove sperimentali per caratterizzare le tenacità interlaminari di Modo I e II

31

Dall‟andamento della curva R-a si può notare che il valore di tenacità

interlaminare di Modo I tende a crescere linearmente fino ad un valore di

assestamento che si raggiunge intorno ai 120 mm, per poi mantenersi costante.

Si può quindi supporre che la zona di processo sia compresa tra l‟origine della

cricca e il valore di assestamento per una lunghezza di circa 65 mm.

Questa affermazione viene confermata dalla curva di deformazione in funzione

della delaminazione ottenuta tramite un sensore FBG centrato ad una distanza di

40 mm dall‟origine della delaminazione che mostra il seguente andamento:

Figura 2.17: Andamento della deformazione in funzione della propagazione della cricca

(provino PFD11: curve verde scuro – blu, provino PFD12: curva verde chiaro – azzurra).

In rosso è segnata la posizione del sensore FBG.

Da questo grafico si può notare che i sensori vedono una zona d‟influenza che si

estende fino ad un valore di propagazione della cricca pari a 60 mm, valore

concorde al dato espresso dalle teorie Modify Beam Theory MBT e Modify

Compliance Calibration MCC.

La stima della zona di processo è fondamentale per la successiva modellazione

della stessa attraverso i modelli numerici. Vedremo, infatti, nel paragrafo 3.1

come tale dato influenzi la generazione della mesh per poter simulare al meglio

il valore di inizio e propagazione del danno interlaminare.

Le prove DCB portano ad una sovrastima della zona di processo a causa del

fenomeno del fiber bridging descritto in precedenza, verrà quindi posta

0 20 40 60 80 100 1200

1000

2000

[]

da [mm]

0 20 40 60 80 100 1200

50

100

150

F [

N]

0 20 40 60 80 100 1200

100

200

F [

N]

Capitolo 2

32

attenzione nel descrivere correttamente nel modello FE lo strato interlaminare

affetto dal danneggiamento, effettuando una analisi di sensitività rispetto alla

dimensione in pianta degli elementi ed utilizzando modelli analitici che

permettono di ridefinire la lunghezza della zona coesiva da riprodurre.

2.4 Prove ENF

In Figura 2.18 è mostrato lo schema descrittivo della prova ENF, che costituisce

un test di Modo II attraverso una prova di flessione a tre punti di un provino

parzialmente delaminato. L‟apice della cricca deve trovarsi tra uno dei cilindri

inferiori e il superiore, secondo la configurazione riportata in Figura 2.18.

Figura 2.18: Schema descrittivo della prova ENF

A differenza delle prove DCB l‟avanzamento della delaminazione risulta

instabile. Nonostante non sia ancora stato precisato in una specifica normativa il

rapporto a0/L si consiglia essere inferiore a 0,69.

Prove sperimentali per caratterizzare le tenacità interlaminari di Modo I e II

33

I problemi principali relativi a questo tipo di prova sono:

attrito generato tra le superfici dalla forza che si applica nella zona

delaminata (reputabile marginale);

propagazione instabile delaminazione (una sola valutazione di tenacità

per ciascun provino)

campagna di prove precedenti su provini non ancora delaminati per la

calibrazione della cedevolezza necessaria, essendo la propagazione

instabile in questa configurazione

Dato che non sono ancora presenti precise normative che consentano di

determinare la prova, Davidson [20] suggerisce una serie di specifiche sia per

definizione della geometria sia per la riduzione dati.

2.4.1 Configurazione della prova

La procedura descritta da Davidson prevede l‟esecuzione di una pre-apertura

effettuata in Modo II avente come scopo quello di ottenere un fronte di

delaminazione rappresentativo di un danneggiamento reale, ovvero

relativamente rettilineo e perpendicolare alla direzione di avanzamento della

cricca.

Di questa procedura si sono effettuate solo le pre-aperture. Questi provini sono

successivamente stati utilizzati per prove ENF4. Sui dati delle pre-aperture non

è possibile fare analisi di riduzione dati, ma si possono comunque utilizzare al

fine di avere un raffronto qualitativo con la pendenza della curva ottenuta

numericamente con il modello ENF.

La configurazione utilizzata prevede che, riferendosi allo schema mostrato in

Figura 2.17, l‟interasse tra i cilindri inferiori sia 2L= 125 mm e il cilindro

superiore sia equidistante da quelli inferiori.

La fase di posizionamento dei cilindri di carico dell‟attrezzatura permette di

stabilire il valore iniziale di propagazione della cricca a0 e di conseguenza il

corretto posizionamento del provino essendo quest‟ultima, per definizione, la

distanza tra l‟apice della cricca e il cilindro inferiore.

Deve infatti essere rispettata la relazione:

quindi con la configurazione usata è stato ottenuto a0= 37.5 mm.

Capitolo 2

34

Le prove sono state condotte ad una velocità costante della traversa di 1 mm/min

sia nella fase di carico che in quella di scarico, durante le quali la macchina

MTS ha acquisito i valori forza e spostamento con una frequenza di 10 Hz.

Un esempio di installazione della prova descritta è mostrato in Figura 2.19

Figura 2.19: Prova ENF

2.4.2 Grafici forza – spostamento

In Figura 2.20 si riportano tutte le curve forza – spostamento dei provini della

serie 6-7 utilizzati, da cui si può osservare un‟ottima ripetibilità della prova ENF

sui provini prodotti. Essi presentano la medesima rigidezza flessionale e lo

stesso comportamento a rottura. La differenza tra i picchi di carico che comporta

tale rottura è dovuta in parte al fatto che trattandosi di pre-aperture, il fronte di

danno all‟apice della cricca presenta geometria diversa essendo inizialmente

riprodotto artificialmente dal film di teflon.

Prove sperimentali per caratterizzare le tenacità interlaminari di Modo I e II

35

Figura 2.20: Diagramma forza – spostamento prove ENF

2.5 Prove ENF4

E‟ una prova di flessione a 4 punti ideata nel 1999 da Martin e Davidson [20]

che induce sul provino una sollecitazione flessionale costante e nulla a taglio

nella zona tra i due cilindri superiori (Figura 2.21).

Figura 2.21: Schema descrittivo della prova ENF4

Capitolo 2

36

Così facendo si ottiene una propagazione di cricca stabile dalla quale è possibile

ricavare una curva R-a per eseguire una compliance calibration durante

l‟avanzamento della cricca.

Sono però presenti numerose problematiche in questa prova:

risultati dipendenti dalla geometria dei provini;

i valori di tenacità interlaminare GIIc sono superiori dell‟8-20% rispetto a

quelli ottenuti con le prove ENF; questa differenza si incrementa con

l‟aumento del rapporto tra la distanza dei cilindri interni e quella dei

cilindri esterni d/2L [23];

gli effetti dell‟attrito tra le due superfici sottoposte a delaminazione sono

superiori rispetto alla prova ENF e, anche in questo caso, la differenza

viene incrementata aumentando il rapporto geometrico d/2L tipico

dell‟attrezzatura. Tuttavia questi effetti possono essere trascurati in

quanto le maggiorazioni della tenacità interlaminare GIIc sono al

massimo del 5% nella prova ENF4 e del 2% nella ENF [24];

cedevolezza e gioco dell‟attrezzatura di prova;

non linearità geometriche: spostamento punti di contatto e rotazione

punto di carico.

Questa metodologia di prova richiede un'attrezzatura decisamente più complessa

rispetto a quella necessaria per una semplice flessione a quattro punti.

Il provino, parzialmente delaminato, presenta una distribuzione di rigidezza

asimmetrica rispetto al punto di applicazione del carico, dunque i cilindri che

trasferiscono il carico al provino devono essere in grado di muoversi

diversamente in direzione verticale: a tal fine è necessario prevedere la libertà di

rotazione dell'attrezzatura di carico.

2.5.1 Configurazione della prova

Prima di procedere con la prova vera e propria è necessario effettuare una pre-

apertura, tramite ENF, in modo da ottenere un fronte di cricca reale, facendo

propagare istantaneamente in modo instabile quello artificiale generato

dall‟inserto in teflon inglobato in fase di produzione.

Prove sperimentali per caratterizzare le tenacità interlaminari di Modo I e II

37

La procedura del test ENF4 [11],[23] prevede, successivamente, di procedere

con la fase di carico imponendo all‟attuatore della macchina MTS uno

spostamento verticale della traversa, e quindi dei cilindri interni dell‟attrezzatura

schematizzata in Figura 2.21, alla velocità Vc = 1 mm/min.

Questa fase continua fino a quando la cricca, inizialmente posizionata tra i due

cilindri interni, avanza al massimo fino a circa 10 mm di distanza dal secondo

cilindro interno, al fine di garantire le stesse condizioni di carico nel tratto

d‟interesse durante tutta la prova.

Infine deve essere effettuata la fase di scarico.

Assumendo che lo spostamento dei cilindri superiori, schematizzati in Figura

2.21, siano uguali a quello della traversa, e quindi trascurando eventuali giochi,

vengono continuamente acquisiti i valori di forza e spostamento applicati

dall‟attuatore collegato alla traversa superiore della MTS con una frequenza di

campionamento di 10 Hz.

Inoltre durante la fase di carico si deve monitorare la propagazione della cricca

su almeno un lato del provino; nel caso in questione l‟operazione è stata

effettuata fotografando periodicamente il lato sinistro del provino con uno step

di 0.1 mm e annotando lo spostamento trasversale ad esso corrispondente.

Ciascun provino può essere riutilizzato per più prove, riposizionandolo

opportunamente dopo ciascun test. L‟attrezzatura è stata configurata in modo

tale per cui la distanza tra i cilindri interni, centrati rispetto a quelli esterni, è

pari a d = 75 mm, mentre quella dei cilindri esterni è pari a 2L = 125 mm.

Affinché l‟origine della cricca sia compresa tra i perni interni e abbastanza

lontana dall‟influenza di ciascuno di essi il provino deve essere posizionato in

modo tale che la lunghezza iniziale della cricca rispetti la seguente relazione

geometrica:

Tenendo conto della configurazione utilizzata il provino deve essere posizionato

in modo tale che la lunghezza iniziale di propagazione della cricca a0 sia pari a

43.75 mm.

In Figura 2.22 sono illustrate le operazioni necessarie al montaggio

dell‟attrezzatura per le prove ENF4: (a) particolare della testa di carico e dei

cilindri superiori, (b) forcella per inserimento della testa di carico e cilindri

inferiori, (c),(d) assemblaggio completo.

Capitolo 2

38

Figura 2.22: Operazioni di allestimento dell’attrezzatura (a) testa e cilindri superiori di

carico; (b) cilindri inferiori e forcella; (c),(d) attrezzatura di carico completa

2.5.2 Grafici forza-spostamento

Si esegue una pre-apertura ENF del provino avvicinando le traverse sino a che

non inizia a propagare la cricca per poi invertire tale spostamento scaricando il

provino. Solo in seguito si riprende ad avvicinare le traverse completando più

prove ENF4 sullo stesso provino.

In Figura 2.23 si riportano tutte le curve forza – spostamento dei provini della

serie 7.

Prove sperimentali per caratterizzare le tenacità interlaminari di Modo I e II

39

Figura 2.23: Curva forza – spostamento delle prove ENF4.

La figura 2.22 mostra che le curve ottenute sono molto simili tra loro con un

basso scostamento dei valori di forza misurati durante la propagazione delle

cricche.

Tuttavia nella prova ENF4 il monitoraggio della delaminazione al variare dello

spostamento trasversale delle traverse è più complesso rispetto alle prove DCB e

ENF a causa dell‟ingombro dell‟attrezzatura utilizzata che obbliga a posizionare

la macchina fotografica ad un distanza e con un‟inclinazione che rende

difficoltosa l‟individuazione della propagazione della cricca ed inoltre la messa

a fuoco della stessa.

Figura 2.24: Punto di vista che è stato necessario adottare per monitorare l'avanzamento

della delaminazione nelle prove ENF4.

-3.5 -3 -2.5 -2 -1.5 -1 -0.5 0 0.5-8000

-7000

-6000

-5000

-4000

-3000

-2000

-1000

0

mm

N

PFE712

PFE713

PFE722

PFE732

PFE742

Capitolo 2

40

I punti di inizio e fine propagazione della cricca sono stati letti togliendo il

provino dall‟attrezzatura mentre i punti intermedi sono stati monitorati, anche in

questo caso, sfruttando il più possibile le immagini fotografiche.

Figura 2.25 : Diagramma propagazione della cricca – spostamento trasversale.

Da Figura 2.24 si nota che curve di propagazione delle cricche presentano lo

stesso andamento per tutti i provini e che nonostante le difficoltà nel

monitoraggio si è riusciti a ricostruire correttamente i tratti intermedi.

2.5.3 Tecniche di riduzione dati applicate alle prove ENF4

Per quanto riguarda i metodi di riduzione dati, grazie alla propagazione stabile

della delaminazione, è possibile utilizzare anche in questo caso il metodo di

Compliance Calibration adattato alle prove in esame.

Compliance Calibration (CC)

La tenacità interlaminare critica di Modo II GIIc è stata stimata sfruttando un

metodo di Compliance Calibration sui dati sperimentali.

Questo metodo di riduzione approssima la cedevolezza come funzione lineare

della lunghezza di delaminazione:

(2.6)

-3 -2.8 -2.6 -2.4 -2.2 -2 -1.8 -1.640

50

60

70

80

90

100

110

s [mm]

a [

mm

]

PFE712

PFE713

PFE722

PFE732

PFE742

Prove sperimentali per caratterizzare le tenacità interlaminari di Modo I e II

41

dove C è la cedevolezza del provino e a è la lunghezza della cricca.

La tenacità GIIc definita come:

(2.7)

che può essere riscritta trascurando la cedevolezza statica della macchina C0

come:

(2.8)

dove Pc è il carico critico, C1 è la pendenza della curva di cedevolezza in

funzione della lunghezza di propagazione della cricca e b è la larghezza del

provino.

Figura2.26: Retta di regressione per il calcolo di C1 nella CC.

40 50 60 70 80 90 100 1100.32

0.34

0.36

0.38

0.4

0.42

0.44

0.46

0.48

0.5

a [mm]

C [

m/N

]

PFE712

PFE713

PFE722

PFE732

PFE742

Capitolo 2

42

Anche in questo caso è stata ricavata la pendenza C1 della curva cedevolezza –

lunghezza di propagazione della cricca che, in analogia con altri lavori [11],[23],

è stata ottenuta ricavando la retta dei minimi quadrati dai dati sperimentali.

Questo valore è stato sostituito nell‟eq. (2.8) in modo da ottenere le curve R-a.

Figura 2.27: Curva R-a per la stima della tenacità interlaminare di Modo II GIIc.

A differenza della tenacità di Modo I che presenta un andamento inizialmente

crescente fino al raggiungimento di un valore costante in corrispondenza di una

lunghezza di propagazione della cricca superiore all‟estensione della zona

processo, il valore di tenacità in Modo II è caratterizzato da un andamento

crescente in funzione della lunghezza di propagazione senza manifestare alcuna

tendenza alla stabilizzazione, come apprezzabile dagli andamenti riportati in

Figura 2.27.

40 50 60 70 80 90 100 1100.8

1

1.2

1.4

1.6

1.8

2

a [mm]

GIIc

[kJ/m

2]

PFE712

PFE713

PFE722

PFE732

PFE742

43

Capitolo 3

Modelli numerici

Le analisi numeriche hanno come obiettivo quello di riprodurre il più

fedelmente possibile quelle sperimentali.

Un modello ad elementi finiti permette di riprodurre un numero di prove

elevatissimo abbattendo i costi e presentando un‟elevata riproducibilità.

Esso diventa quindi uno strumento molto utile per un‟analisi di sensitività

rispetto a tutti i parametri, quali la tenacità e la resistenza a frattura del laminato,

ed offre la possibilità di individuare le zone migliori dove collocare i sensori a

fibra ottica per il monitoraggio strutturale.

Nel presente capitolo verranno illustrati i modelli di prova DCB, con lo scopo di

un primo confronto con i dati sperimentali, ma soprattutto di messa a punto del

modello numerico esplicito per riprodurre le prove ENF ed ENF4 e giungere ad

avere una stima del valore di tenacità di Modo II.

3.1 Tecniche di modellazione dell’interfaccia

3.1.1 Modellazione del danno interlaminare attraverso elementi coesivi

tradizionali

La prova DCB simula la rottura di Modo I all‟interno del laminato in

corrispondenza del piano di mezzeria, quindi si conosce il punto di origine della

cricca e il piano di propagazione.

Utilizzando una modellazione classica, propria degli studi di meccanica della

frattura, andrebbe discretizzata la zona di processo in maniera molto fitta

soprattutto nelle vicinanze dell‟apice della cricca.

Introducendo l‟uso degli elementi coesivi di interfaccia si riduce notevolmente il

numero di elementi sfruttando una caratteristica propria della delaminazione,

ovvero la propagazione autosimile della cricca.

Questi elementi permettono di modellare in modo specifico il comportamento

del materiale degli strati interlaminari riproducendone le caratteristiche tramite

separazione delle proprietà ad essi associati, da quelle che descrivono il

materiale composito globalmente.

Capitolo 3

44

Un limite però è rappresentato dal fatto che i modelli coesivi convenzionali

hanno spessore molto basso o addirittura nullo. Come riportato in letteratura [9],

questo porta ad assegnare loro un valore di rigidezza fuori dal piano, detta

rigidezza di interfaccia, elevato (fino ad oltre 107 N/mm

3 ).

Tale parametro consente il corretto comportamento degli elementi coesivi nel

riprodurre la rottura interlaminare senza premature fratture e viene indicato di

solito con K [N/mm3]. Il legame che esso ha con lo sforzo di rottura nel caso di

prove DCB è espresso dalla relazione (3.1):

σ33 = E33ε33 = KΔ (3.1)

dove si è indicato con Δ la distanza tra due sub-laminati che costituiscono il

provino, ovvero lo spessore dello strato interlaminare di resina tra i due.

Valori molto alti del parametro K comportano però problemi numerici con

approcci di tipo esplicito, sia in termini di definizione del minimo passo di

integrazione necessario alla stabilizzazione dello schema di integrazione per sua

natura condizionatamente stabile sia in termini di livello di oscillazioni nella

risposta forza-spostamento durante la fase di propagazione della cricca.

Nel paragrafo 3.2.1 viene indicata una relazione analitica tramite la quale si può

stabilire un valore di K che sia sufficiente a garantire un buona risposta del

modello numerico che simula prove di tipo Double Cantilever Beam mediante

un modello implicito che impiega elementi coesivi tradizionali.

Nel seguente paragrafo, invece, verranno specificate le leggi di danneggiamento

proprie degli elementi di interfaccia utilizzati con la particolare tecnica

impiegata nelle simulazioni numeriche di tipo esplicito, la quale porta ad un

netto miglioramento rispetto all‟approccio coesivo tradizionale appena descritto.