PROGETTAZIONE E REALIZZAZIONE DEL …1. PROGETTAZIONE DEL TITRIMETRO 4 Caratterisctiche...

Transcript of PROGETTAZIONE E REALIZZAZIONE DEL …1. PROGETTAZIONE DEL TITRIMETRO 4 Caratterisctiche...

PROGETTAZIONE E REALIZZAZIONE DEL TITRIMETRO DIFFERENZIALE

PROGETTO BIOCLOC

Simone Neri

West Systems srl

1. PROGETTAZIONE DEL TITRIMETRO

3

Progettazione Titrimetro

Partendo da quelle che sono le specifiche presenti nel progetto BIOCLOC è stato progettato il titrimetro differenziale:

Costituito da due reattori distinti che raccolgono i fanghi provenienti dalla vasca di ossidazione, ognuno con un identico set di sensori che misurano in tempo reale i valori di pH e ossigeno disciolto, oltre alla temperatura del liquido (fanghi) contenuto al suo interno.

1. PROGETTAZIONE DEL TITRIMETRO

4

Caratterisctiche principali:

- Reattori identici in quanto a dimensioni e funzionamento

- Temperatura dei fanghi nel reattore mantenuta uguale alla temperatura dei fanghi della vasca da cui vengono prelevati

- Monitoraggio in tempo reale dei parametri significativi (pH, DO, T)

- Dosaggio dei reagenti in funzione dei parametri monitorati

5

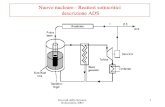

Definizione dello schema a blocchi dell’impianto e P&I impianto

- Sistema di prelievo dei fanghi dalla vasca di ossidazione principale;

- Reattori (trattamento fanghi, dosaggio reagenti, termostatazione liquido, misura parametri….)

- Unità di controllo (acquisizione dati, controllo automazioni……)

1. PROGETTAZIONE DEL TITRIMETRO

WWTP

REACTOR 2

Chemical input

Mixed Liquor

Parameters output

Temp

Control

REACTOR 1

Parameters outputMixed Liquor

Chemical input

Control UNIT

Titrimeter Control

commands

6

P&I impianto

continuo

70 ml/ora

P4

N-NH4

WWTP

P2

DOpH + T

P5

NaOH NaOH

P6

INPUT

continuo

50 ml/ora

NO

NCC

DO pH + T

continuo

70 ml/ora

P3

N-NH4

+

ATU

P1

INPUT

continuo

50 ml/ora

NO

NC C

EV 3EV 2

ML OUTML OUT

Reactor 1

(R1)

Reactor 2

(R2)

P1 e P2 in continuo

2 l/h (33,3 ml/min)

P7

H2O2

continuo

50 ml/ora

NO

NC C

EV 1

H2O2

P8

continuo

50 ml/ora

NO

NCC

EV 4

Heat Exchanger

EV 5 EV 6

Fanghi 8 g/l

2 – 3 % secco

Tank 3 Tank 5 Tank 4Tank 6

Tank 1 Tank 2

1. PROGETTAZIONE DEL TITRIMETRO

7

Componenti dell’impianto:

- Reattori

- Sensori pH e DO (ossigeno disciolto)

- Sistema di controllo della temperatura dei reattori

- Sistema di prelievo dei fanghi

- Sistema dosaggio reagenti

- Sistema di alimentazione elettrica

- Unità di controllo

1. PROGETTAZIONE DEL TITRIMETRO

8

Reattori

- Costituiti da due cilindri di policarbonato di diametro diverso (200 mm e 150 mm)

- ciascuno dei due cilindri è chiuso alla base da un disco di alluminio opportunamente sagomato

- sulla parte superiore i due cilindri sono chiusi da un anello di alluminio creando così un’intercapedine fra i due

- Il cilindro interno contiene i fanghi da trattare ed è munito di un coperchio (non a tenuta) che ha la funzione di supporto per i sensori ed i tubi di ingresso.

1. PROGETTAZIONE DEL TITRIMETRO

9

Reattori

- I fanghi vengono immessi nella cella attraverso un tubo di acciaio di 8 mm di diametro, inserito attraverso il coperchio della cella fino sotto il battente idraulico.

- lo scarico è posizionato nel centro della cella, ottenuto con un tubo filettato esternamente che passa attraverso il foro centrale dei due piatti

1. PROGETTAZIONE DEL TITRIMETRO

10

Caratteristiche dei Sensore pH e DO:

- Ingombri ridotti:

Viste le dimensioni della cella del reattore dove sono inseriti, sono stati selezionati sensori con ingombri contenuti tali da non ostacolare il movimento dei fanghi

- Robustezza e affidabilità:

I sensori dovranno operare in ambienti gravosi, devono essere affidabili e consentire intervalli di manutenzione relativamente lunghi

1. PROGETTAZIONE DEL TITRIMETRO

11

Sistema di controllo della temperatura dei reattori

Reactor 2

Temp

Control

Unit

Cooling/warming

Liquid

Reactor 1

La temperatura dei fanghi contenuti all’interno dei reattori è controllata e mantenuta uguale a quella dei fanghi nella vasca di prelievo.

Un criotermostato regola la temperatura del liquido che circola nelle intercapedini dei reattori.Il criotermostato è comandato e controllato dall’unità di controllo

1. PROGETTAZIONE DEL TITRIMETRO

12

Sistema di prelievo fanghi

WWTP

P2

INPUT

P1

INPUT

Reactor 2

(R2)

Reactor 1

(R1)Pompa

circolazione

fanghi

Valvola a sfera

Pompa

peristaltica

prelievo fanghi

Pompa

peristaltica

prelievo fanghi

Sistema Prelievo fanghiImpianto di trattamento

I fanghi vengono prelevati dall’impianto di trattamento attraverso due pompe peristaltiche dosatrici con portata regolabile che portano i fanghi all’interno del reattore.

1. PROGETTAZIONE DEL TITRIMETRO

13

Sistema dosaggio reagenti

P7

H2O2

NO

NC C

EV 1

Reattore 1

(R1)

P7

H2O2

NO

NC C

EV 1

Reattore 1

(R1)

Dosaggio non attivo Dosaggio attivo

Per il controllo del pH e DO i reagenti vengono dosati attraverso una elettrovalvola che permette di tenere la pompa sempre in funzione anche quando il dosaggio non è attivo.

- 2 linee per ogni reattore sono dedicate al dosaggio di H2O2 e NaOH per mantenere pH e DO ai livelli impostati

- Una linea per ogni reattore provvede ad immettere continuamente nei fanghi da trattare N-NH4 in un caso e N-NH4 + ATU nell’altro

1. PROGETTAZIONE DEL TITRIMETRO

14

Alloggiamento dell’impianto in due rack:

- Uno dedicato ai sistemi di alimentazione, unità di controllo e sistema di controllo della temperatura

- Uno dedicato alla parte di trattamento dei fanghi (reattori, pompe di prelievo, sistema di dosaggio)

1. PROGETTAZIONE DEL TITRIMETRO

15

Unità di Controllo- Moduli di acquisizione A/D alta risoluzione

- Moduli Digital I/O: 8 ingressi digitali, 4 uscite digitali di potenza e 2 ingressi analogici LR

- 2 bus dati RS-485 connessi al PC distinti per le due tipologie di moduli.

- Software SCADA gestisce il sistema: acquisizione dati, elaborazione e controllo automazioni

REACTOR 1

CHILLER

ANALOG SIGNALS

1 - Dissolved Oxygen

2 - pH

3 - Sludge Temp

4 - Water temp

DIGITAL SIGNALS

1 - Fault peristaltic pump

2 - Fault stirrer

DIGITAL SIGNALS

1 – EV1 (H2O2 dosing)

2 – EV2 (NaOH dosing)

3 – EV5 (sludge input)

4 – P7 (H2O2 dosing) pulse

5 – P5 (NaOH dosing) pulse

6 – P3 (N-NH4+ATU dosing) pulse

7 – P1 (sludge peristaltic pump) ON/OFF

WS6B2 analog inputs

WS6B2 analog inputs

2 LR analog inputs

D I/O module8 digital inputs

4 digital outputs

2 LR analog inputs

D I/O module8 digital inputs

4 digital outputs

RS-485

WS6B2 analog inputs

WS6B2 analog inputs

2 LR analog inputs

D I/O module8 digital inputs

4 digital outputs

2 LR analog inputs

D I/O module8 digital inputs

4 digital outputs

REACTOR 2

ANALOG SIGNALS

1 - Dissolved Oxygen

2 - pH

3 - Sludge Temp

4 - Water temp

DIGITAL SIGNALS

1 - Fault peristaltic pump

2 - Fault stirrer

DIGITAL SIGNALS

1 – EV4 (H2O2 dosing)

2 – EV3 (NaOH dosing)

3 – EV6 (sludge input)

4 – P8 (H2O2 dosing) pulse

5 – P6 (NaOH dosing) pulse

6 – P4 (N-NH4+ATU dosing) pulse

7 – P2 (sludge pump) ON/OFF

RS-232

DIGITAL SIGNALS

3 – leakage alarm

4 – tank level

ANALOG SIGNALS

1 – Temp areated basin (outside)

2 – DO areated basin (outside)

ANALOG SIGNALS

5 - Feedback peristaltic pump

6 - Sludge level

ANALOG SIGNALS

5 - Feedback peristaltic pump

6 - Sludge level

SCADA

MOXA

ETH/485

MOXA

ETH/485

MOXA

ETH/232

ETH SWITCH

WS6B2 analog inputs

1. PROGETTAZIONE DEL TITRIMETRO

2. REALIZZAZIONE DEL TITRIMETRO

16

continuo

70 ml/ora

P4

N-NH4

WWTP

P2

DOpH + T

P5

NaOH NaOH

P6

INPUT

continuo

50 ml/ora

NO

NCC

DO pH + T

continuo

70 ml/ora

P3

N-NH4

+

ATU

P1

INPUT

continuo

50 ml/ora

NO

NC C

EV 3EV 2

ML OUTML OUT

Reactor 1

(R1)

Reactor 2

(R2)

P1 e P2 in continuo

2 l/h (33,3 ml/min)

P7

H2O2

continuo

50 ml/ora

NO

NC C

EV 1

H2O2

P8

continuo

50 ml/ora

NO

NCC

EV 4

Heat Exchanger

EV 5 EV 6

Fanghi 8 g/l

2 – 3 % secco

Tank 3 Tank 5 Tank 4Tank 6

Tank 1 Tank 2

- Realizzazione dei reattori

- Realizzazione del sistema di ingresso dei fanghi

- Realizzazione dell’impianto di alimentazione elettrica

- Realizzazione del sistema di acquisizione e controllo

- Realizzazione del software

2. REALIZZAZIONE DEL TITRIMETRO

17

Reattori

Pompe peristaltiche

alimentazione fango

Sistema termostatazione

fango

Pompe dosaggio,

Agitatori

Sistema di gestione e

controllo

Visualizzatori pH, DO

2. REALIZZAZIONE DEL TITRIMETRO

19

Realizzazione dei reattori

- I reattori sono stati posizionati su dei

supporti in acciaio ricoperti da materiale

isolante.

- gli agitatori sono stati posizionati

direttamente sopra ai reattori e collegati

ad essi tramite un’asta flessibile

2. REALIZZAZIONE DEL TITRIMETRO

20

Realizzazione dei reattori

- Il coperchio in acciaio presente sulla parte superiore è costituito

da due parti indipendenti ed ha la funzione di supporto per i

sensori ed i raccordi di ingresso/uscita per il fango ed i reagenti.

2. REALIZZAZIONE DEL TITRIMETRO

21

Sistema di ingresso dei fanghi

- il fango è portato all’interno del reattore

attraverso una pompa peristaltica installata al di

sotto del reattore stesso.

2. REALIZZAZIONE DEL TITRIMETRO

22

Impianto di alimentazione elettrica

- L’alimentazione elettrica è stata realizzata

suddividendo le linee di alimentazione delle varie

utenze.

Ciascuna linea è protetta da interruttori automatici e/o

fusibili appositamente dimensionati.

- Il sistema di acquisizione ed i sensori sono stati

alimentati attraverso un sistema di alimentazione con

batteria di backup.

2. REALIZZAZIONE DEL TITRIMETRO

23

Sistema di acquisizione e controllo

Complessivamente il sistema di acquisizione è

composto da:

- 6 moduli di I/O digitali

- 9 moduli con ingressi analogici

- I moduli sono connessi fra loro su di un bus RS-485

- Il PC comunica con i moduli di acquisizione

attraverso un convertitore RS485/ethernet

- il software WS SCADA installato sul PC acquisisce i

dati e gestisce il sistema di controllo.

2. REALIZZAZIONE DEL TITRIMETRO

24

Sistema di acquisizione e controllo

Segnali acquisiti:

- Ossigeno disciolto (reattore 1 e 2)

- pH (reattore 1 e 2)

- Livello fango (reattore 1 e 2)

- Portata pompe peristaltiche (reattore 1 e 2)

- Stato pompe peristaltiche (reattore 1 e 2)

- Temperatura fango (reattore 1 e 2)

- Velocità di rotazione agitatori (reattore 1 e 2)

- Temperatura sistema termostatazione

- Temperatura armadio

- Temperatura shelter

- Temperatura fango nella vasca di prelievo

- Ossigeno disciolto nella vasca di prelievo

- Temperatura fango nelle altre vasche

- Ossigeno disciolto nelle altre vasche

2. REALIZZAZIONE DEL TITRIMETRO

25

Software di acquisizione

WS SCADA acquisisce i dati dai

moduli di acquisizione e li

visualizza in tempo reale

Tutti i dati acquisiti vengono

salvati all’interno di un database

e resi disponibili per eventuali

consultazioni.

2. REALIZZAZIONE DEL TITRIMETRO

26

Software di acquisizione

All’inizio di ogni prova è possibile

inserire i parametri di

configurazione relativi alle

impostazioni su dosaggi ed

allarmi.

2. REALIZZAZIONE DEL TITRIMETRO

27

Software di acquisizione

Il software Monitor consente la

visualizzazione dell’andamento

temporale di tutti parametri

salvati all’interno del database

3. INSTALLAZIONE

28

Lo strumento è stato installato presso l’impianto di trattamento di GIDA spa, all’interno di

uno shelter climatizzato appositamente predisposto

3. INSTALLAZIONE

29

Nella parte posteriore dello shelter è stata

installata la sezione dedicata allo spillamento dei

fanghi intercettando la linea di ricircolo.

Nella stessa zona sono state praticate le

aperture per i tubi di scarico dei reattori

3. INSTALLAZIONE

31

Per portare la linea dei fanghi in prossimità dello shelter, è stata installata una

derivazione sulla linea di ricircolo dei fanghi

3. INSTALLAZIONE

32

Interfacciamento del Titrimetro con il sistema di controllo dell’impianto di depurazione:

- Il software di controllo del titrimetro (SCADA) calcola il set-point ottimale di ossigeno

disciolto sulla base dei dati registrati dallo strumento e dei dati dell’impianto.

- il set-point calcolato viene trasmesso al sistema di controllo dell’impianto di depurazione

- La potenza dei compressori dell’impianto di depurazione viene regolata sulla base del

nuovo set-point

Titrimetro

Segnale

ossigeno disciolto Sala controllo impianto

depurazionecompressori