Moto All'Interno Di Condotti in Convezione Forzata

description

Transcript of Moto All'Interno Di Condotti in Convezione Forzata

Capitolo I

CONVEZIONE FORZATA DI GAS O LIQUIDI ALL’INTERNO DI CONDOTTI

1. Introduzione

In questo capitolo si presentano i metodi di calcolo del coefficiente di scambio e della caduta

di pressione che si realizzano durante il deflusso in convezione forzata di liquidi e gas (senza

cambiamento di fase) all’interno di condotti, con qualsiasi geometria della sezione (circolare,

rettangolare etc.), in moto laminare e turbolento.

2. Considerazioni idrodinamiche

Si consideri moto laminare in un tubo di diametro D, dove un fluido entra con velocità

uniforme u. Quando il fluido viene a contatto della superficie si hanno effetti viscosi

importanti e lo sviluppo dello strato limite. Alla distanza dall’ingresso zidr il profilo di velocità

non cambia più al crescere di z, il moto si dice completamente sviluppato. Il profilo di

velocità è parabolico per moto laminare, più piatto per moto turbolento [1].

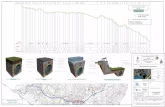

Fig. 1.1 Sviluppo dello strato limite per moto laminare in tubo circolare.

Si consideri un condotto di sezione non necessariamente circolare. Si definisce come diametro

idraulico Dh il rapporto 4 volte l’area di flusso diviso il perimetro bagnato, cioè il perimetro

soggetto ad attrito

P

ADh

4=

Il diametro idraulico per alcune geometrie comuni è riportato in tabella 1.

u

Regione completamente

sviluppata

Regione di ingresso

idrodinamico

z

zidr

Regione dello strato limite

2

2a

Tabella 1 Diametro idraulico per alcune geometrie di sezioni di condotti Geometria

Sezione Dh

Sezione a triangolo equilatero ( b/2a) =0.866 0.6666 (2a b)/ ( 2a)=

0.6666 ( b)

Sezione quadrata di lato a

a

Sezione esagonale di lato a 1.732 a

Sezione rettangolare di lati a e b 2(a b)/( a+b)

Sezione circolare di diametro D D

Sezione anulare con

diametro interno del tubo esterno = D

diametro esterno del tubo interno = d

(D - d)

Si definisce quindi il numero di Reynolds come

Re= Dh ρ u /µ

In moto completamente sviluppato il moto è laminare per Re<2300, mentre il moto è

completamente turbolento per Re>10000.

Se zidr è la distanza tra l’ingresso nel condotto e il punto dove il profilo di velocità è

completamente sviluppato, esso è calcolabile [2]:

zidr /Dh = 0.056 Re Re≤2100

zidr /Dh = 1.359 Re0.25

Re>10000

Per Re=2100 (zidr /Dh )=137, mentre per Re=10000 (zidr /Dh )=13.6. Gli effetti di ingresso

persistono per un tratto più lungo in moto laminare che in moto turbolento. All’interno del

tratto di lunghezza zidr, il fattore di attrito è più alto che nella zona a moto completamente

sviluppato. Per ulteriori dettagli ed equazioni di calcolo si veda [2].

D

a

a

a b

b

3

Si consideri un elemento di tubo di lunghezza δz, con sezione normale all’asse di deflusso z

(orientato nel senso del moto) di area A e perimetro P, inclinato di un angolo β rispetto

all’orizzontale, nel quale fluisce un fluido con portata totale m.

Figura 2 Elemento di tubo e forze applicate

Applicando a questo elemento il principio della conservazione della quantità di moto,

nell’ipotesi di regime stazionario, si ha che la risultante delle forze esterne agenti (forze di

pressione, forze di attrito alle pareti e forze di gravità) è pari alla variazione della quantità di

moto del sistema:

( ) dumzAgzPAzz

ppp &=−−

−− δβρδτδ sin

d

d

dove τ è lo sforzo tangenziale di attrito alle pareti, p la pressione, ρ la densità del fluido, u la

velocità media del fluido nella sezione generica. Dividendo per Aδz e ricordando che G è la

portata specifica G = m/A e che dal teorema di conservazione della massa (equazione di

continuità) m è costante e pari a:

uAm ρ=&

si ha che

( ) ( )agf z

p

z

p

z

p

zGg

A

P

z

u

A

mg

A

P

z

p

−+

−+

−=

++=++=

−

d

d

d

d

d

d1

d

dsin

d

dsin

d

d 2

ρβρ

τβρ

τ &

Il gradiente di pressione totale risulta pari alla somma delle tre componenti, una dovuta

all’attrito (pedice f), una dovuta alla gravità (pedice g) e una dovuta alla variazione di quantità

di moto (pedice a).

La variazione di pressione totale si ottiene integrando rispetto a z tra z=0 e z=L lunghezza del

condotto:

( ) ( ) ( ) ( )agf pppp ∆−+∆−+∆−=∆−

z

β

p+(dp/dz)δz

p

δz

τ

4

( ) dzufD

dzdz

dpp

L

h

L

f

f ∫∫

=

−=∆−

0

2

0 2

14ρ

Nell’ipotesi di proprietà e fattore di attrito f costanti lungo z:

( )ρ

ρ2

2 22G

D

Lfu

D

Lfp

hh

f ==∆−

Analogamente:

( ) =∆− gp ( )dzgdzdz

dp LL

g

∫∫ =

−

00sin βρ

Con densità costante lungo z:

( ) ( )Lgp g βρ sin=∆−

( ) ( ) ( )inusinus

inus

LL

a

a uuGvvGGdGdzdz

dpp −=−=

−=

=

−=∆− ∫∫

22

0

2

0

111

ρρρ

La variazione di quantità di moto per liquidi e gas che non fluiscono ad altissime velocità è

generalmente trascurabile. Non è trascurabile durante un processo di condensazione od

evaporazione.

In letteratura si trova anche un’altra definizione di fattore di attrito (f’=4 f). Si avrà:

( ) 22

2

'2 u

D

Lfu

D

Lfp

hh

f ρρ ==∆−

Per moto in tubo il fattore di attrito per moto completamente sviluppato si può ricavare dal

diagramma di Moody [3].

Il fattore di attrito per moto laminare completamente sviluppato in condotti di diversa

geometria è ricavabile dalla tabella 2, dove è riportato il prodotto (f Re).

Il fattore di attrito per moto turbolento completamente sviluppato in condotti con rugosità

superficiale trascurabile è calcolabile con le equazioni della tabella 3.

Infine Polley e Khader [9] hanno suggerito la seguente equazione per deflusso di aria in

superfici multicanale di piccolo diametro idraulico con diverse geometrie della sezione, dove

non c’è una transizione brusca tra moto laminare e moto turbolento:

3/1

3

25.0

3

Re

078.0

Re

16

+

=f 0<Re=( Dh ρ u /µ) <50000

5

2a

2a

2a

Tabella 2 Moto laminare completamente sviluppato: fattore di attrito e numero di Nusselt [2]

Geometria

L/dh>100

Rapporto

dimensioni

NuH1 NuH2 NuT fFanning Re

(2b/2a) =0.866 3.014 1.474 2.39 12.630

(2b/2a) =0.866 3.111 1.892 2.47 13.333

(2b/2a) =1 3.608 3.091 2.976 14.227

4.002 3.862 3.34 15.054

(2b/2a) =0.5 4.123 3.017 3.391 15.548

4.364 4.364 3.657 16.00

(2b/2a) =0.25 5.331 2.94 4.439 18.233

(2b/2a) =1/6

6.049 2.93 5.137 19.702

(2b/2a) =1/8 6.49 2.94 5.597 20.585

(2b/2a) =0 8.235 8.235 7.541 24.000

Tabella 3 Equazioni per il calcolo del fattore di attrito nella zona del moto turbolento o di

transizione laminare-turbolento in tubi.

Correlazione Osservazioni Riferimenti

( ) 2

10 64.1Relog82.14'−

−== ff 3000≤Re≤5 000 000 (moto in tubi lisci)

Petukhov and Popov

[4]

f’=4 f = 0.316 Re-0.25

Re<20 000

(tubi lisci)

[5]

f’=4 f = 0.184 Re-0.2

Re>20 000

(tubi lisci)

[6]

f=0.00140 + 0.125 / Re0.32 Re > 2⋅300

(tubi lisci)

McAdams et al.[7]

f=0.0035 + 0.264 / Re0.42 Re > 2⋅300

(tubi commerciali)

McAdams e Seltzer

[8]

2b

2b

2a 2b

2a 2b

2a

2b

2a 2b

2b

6

3. Effetti termici.

Se un fluido entra in un tubo con temperatura uniforme minore o maggiore della temperatura

della superficie interna del tubo, scambierà calore per convezione e uno strato limite termico

inizierà a svilupparsi. Ad una certa distanza zterm dall’ingresso lo strato limite sarà sviluppato.

Il profilo di temperatura in moto laminare sarà diverso a seconda delle condizioni al contorno

imposte. Si potrà avere la temperatura di parete imposta costante per esempio (condizione al

contorno di tipo T) o il flusso termico scambiato per unità di area di scambio costante lungo la

coordinata z (condizione al contorno di tipo H). Per entrambe le condizioni il profilo di

temperatura varierà poi con la coordinata z, se c’è scambio termico; non varierà però la forma

relativa del profilo.

Per moto laminare in tubo di sezione circolare [2]:

zterm / Dh = 0.0431 Re Pr Per condizioni al contorno di tipo (H)

zterm / Dh = 0.0335 Re Pr Per condizioni al contorno di tipo (T)

con numero di Prandtl

Pr = c µ /λ =ν/a

ν=µ/ρ viscosità cinematica

a=λ/(c ρ) diffusività termica

Si ha per aria (Pr=0.7) a Re=2000 (zterm / Dh) pari a 60 o 47, mentre per acqua (Pr più alto) è

oltre 100. Per i fluidi con alto Pr (=ν/a), come gli olii, che hanno bassa diffusività termica

rispetto alla diffusività cinematica, lo strato limite idrodinamico si sviluppa più rapidamente

dello strato limite termico. Avviene il contrario con i fluidi a basso Pr.

Nel moto in tubo, in moto turbolento zterm / Dh varia tra 8 e 15 per aria ed è < 3 per i liquidi.

Per condotti non circolari zterm / Dh varia tra 30 e 40, a causa della presenza di moto laminare

negli angoli.

Si definisce α coefficiente di scambio termico locale alla coordinata z il rapporto tra il flusso

termico scambiato per unità di area di scambio (=δq /dS) e la differenza ∆T tra la temperatura

del fluido (di mescolamento adiabatico) e la temperatura della superficie interna del tubo.

α = δq /(dS ∆T)

All’interno del tratto di lunghezza zterm il coefficiente di scambio α è più alto che nella zona a

moto completamente sviluppato. Per ulteriori dettagli ed equazioni di calcolo si veda [2].

Si definisce α, coefficiente di scambio termico medio sulla superficie S, il rapporto tra il

flusso termico scambiato per unità di area di scambio (=q /S) e la differenza ∆T tra la

temperatura di mescolamento adiabatico del fluido e la temperatura della superficie interna del

tubo.

α = q /(S ∆T)

3.1 Scambio termico in moto laminare completamente sviluppato

Lo scambio termico durante moto laminare in un condotto dipende dalle condizioni al

contorno. Vi sono tre importanti condizioni al contorno [2]:

7

1) a temperatura di parete costante sia lungo il perimetro sia lungo l’asse del condotto (T);

questa condizione si può trovare quando uno dei due fluidi evolve isotermicamente

realizzando una resistenza termica trascurabile (nei condensatori e negli evaporatori, dove il

fluido in cambiamento di fase evolve isotermicamente o negli scambiatori liquido-gas con alta

portata di liquido, che evolve quasi isotermicamente);

2) a flusso termico scambiato alla parete costante lungo l’asse del condotto e temperatura di

parete costante lungo il perimetro in ogni sezione di deflusso (H1),

3) a flusso termico scambiato alla parete costante sia lungo il perimetro sia lungo l’asse del

condotto (H2).

Le condizioni al contorno H1 e H2 si hanno negli scambiatori in controcorrente con Cmin=Cmax

= (m cp) (infatti in questo caso ∆1=∆2, q/S=K ∆= cost se il coefficiente globale K =cost) e

negli scambiatori dove un fluido viene riscaldato elettricamente per effetto Joule o da reazione

nucleare), dove il flusso termico scambiato per unità di area di scambio può essere considerato

costante.

Si definisce il numero di Nusselt Nu come:

Nu = α Dh /λ

In moto laminare completamente sviluppato il numero di Nusselt Nu è costante in condotti a

sezione costante. Esso dipende dalla geometria del condotto e dalle condizioni al contorno. Il

prodotto del fattore di attrito di Fanning per il numero di Reynolds è pure costante, ma

dipende dalla geometria del condotto. Il moto laminare completamente sviluppato è stato

analizzato analiticamente e i risultati sono riportati nella seguente tabella 2 tratta da [2].

Inoltre in moto laminare completamente sviluppato, con numero di Nusselt costante, si ha che

il coefficiente di scambio non dipende dalla velocità (numero di Reynolds) e dal tipo di fluido

(numero di Prandtl). Un aumento del coefficiente di scambio può essere ottenuto riducendo il

diametro idraulico o scegliendo una geometria a basso rapporto delle dimensioni.

Se (f Re) è costante allora il fattore di attrito è inversamente proporzionale alla velocità mentre

la caduta di pressione è direttamente proporzionale alla velocità. Si noti come i condotti a

sezione rettangolare con piccoli rapporti delle dimensioni hanno i più alti numeri di Nusselt

Nu e fattori di attrito f.

Negli ultimi anni per realizzare sistemi di raffreddamento compatti, con elevate aree di

scambio per unità di volume, e di piccole dimensioni si è passati ad utilizzare tubi e canali di

piccolo diametro idraulico, detti anche minicanali. Nel caso di deflusso in questi condotti (con

diametro idraulico compreso tra 0,2 mm e 3 mm) il numero di Reynolds è spesso minore di

2000 e quindi il moto è laminare. Per questi canali la rugosità superficiale può non essere

trascurabile rispetto al diametro idraulico del condotto. Può quindi cambiare la geometria del

passaggio e quindi può variare Nu e f anche in moto laminare.

3.2 Scambio termico in moto laminare nella zona di ingresso

Nella zona di ingresso dei tubi in presenza di scambio termico si ha spesso lo sviluppo

simultaneo di strato limite termico e idrodinamico. In questo caso si può utilizzare l’equazione

di Sieder e Tate [7] per il calcolo del coefficiente di scambio medio sulla superficie di

scambio di lunghezza L:

Nu =1.86 Re1/3 Pr1/3 (d/L)1/3 (µ/µP)0.14 100 < Re ≤ 2⋅100

8

dove

Nu = (α Dh) / λ = Numero di Nusselt (25)

Re = ρ u Dh / µ = Numero di Reynolds (26)

Pr = µ cp / λ = Numero di Prandtl (27)

mentre µ e µp sono la viscosità del fluido alla sua temperatura media e a quella della parete.

L’equazione (23) di Sieder Tate viene consigliata per [(Re Pr Dh /L) 1/3 (µ/µP)0.14]≥2, cioè

Gz=Re Pr Dh /L ≥8. Al di sotto di questo valore si hanno condizioni di moto laminare

completamente sviluppato in gran parte del condotto.

Esempio 1[11]

Acqua alla temperatura media di 20 °C, velocità u=2 m s-1

, alimenta n=1 condotti cilindrici di

diametro interno D=0.5 mm, lunghezza 0,5 m. L’acqua scambia un flusso termico specifico

costante q/S. Le proprietà dell’acqua sono:

ρ = 1000 kg/m3, µ = 10

-3 kg m

-1 s

-1, ν = µ / ρ = 10

-6 m

2 s

-1, λ= 0.6 W m

-1 K

-1, Pr=7

q =q1 = α S ∆T S = S1 = π D L n = 0.000785 m2

m = u ρ A = 3.93 10-4

.kg s-1

A = n π D2 /4 = 0,196 10

-6 m

2

Re= D u ρ/µ = 1000 L/D= 1000

(Re Pr D/L) 1/3 = 1.91 <8

zterm / Dh = 0.0431 Re Pr =301.7 < 1000

zidr /Dh = 0.056 Re=56<1000

Nu=α D / λ = 4.364 =costante α= 4.364 0.6 /D = 2.62 /D =cost/D = 5240 W m-2

K-1

∆p=128000 Pa = ∆p1 = 2 (16/Re) ρ u2 L /D = 32 µ ρ u

2 L / (D u ρ) /d = 32 ν m L /(A D

2) =

40.74 ν m L /(n D4)

Se si utilizza un (n=1) tubo cilindrico di diametro D=0,25 mm, a parità di altre condizioni

(portata) il coefficiente di scambio raddoppia, α= 10480 W m-2

K-1

, ma la caduta di pressione

dovuta all’attrito diventa 16 volte più grande.

Se si vuole mantenere la caduta di pressione costante, pari a ∆p1, scambiando lo stesso flusso

termico q1, con la medesima differenza di temperatura tra parete e fluido, si devono

alimentare n=4 tubi di lunghezza L/4

q = α S ∆T α S = costante S = π D L n = L n =costante

∆p= 40.74 ν m L /(n D4) =128000 Pa = costante = cost L /(n D

4)

L n =C1, L /(n D4)= C2, n

2 D

4= costante, n d

2= costante, L/D

2= costante

L’area di scambio diventa metà del caso precedente (S1)

S = π d L n = 0.0003925 m2

9

Il volume interno dello scambiatore diventa un quarto del caso precedente (V1). Si ottiene

quindi uno scambiatore più compatto

V = n L π D2 /4 = V1 /4

D1=0.5 mm L=0.5 m n=1 u1=2 m s-

1

L1/d1=1000 Re1=

1000 α1= 5240

W m-2 K-1

∆p1=128000

Pa

S1= 7.85

10-4 m2

V1= q1

D2=0.25

mm

= D1/2

L=0.125 m n=4 u2=2 m s-

1

L2/d2=500 Re2= 500 α2= 10480

W m-2 K-1

∆p2=128000

Pa

S2= 3,93

10-4 m2

V2=

V1/4

q2= q1

Esempio 2

Con riferimento all’esempio 1, acqua alla velocità u=2 m s-1

, alimenta n=4 condotti cilindrici

di diametro interno D=0.25 mm, lunghezza 0,125 m. L’acqua è soggetta a un flusso termico

specifico costante sulla superficie di scambio q/S =200 000 W m-2

. Si determini:

a) Se la temperatura di ingresso dell’acqua nei tubi è 20 °C, qual è la temperatura di

uscita?

b) Qual è la temperatura massima di parete dei tubi, se il coefficiente di scambio

realizzato dall’acqua si può considerare costante sulla superficie di scambio?

Proprietà dell’acqua

T(°C) ρL

kg m-3

hL

kJ kg-1

cpL

kJ kg-1

K-1

λL

mW m-1

K-1

µL

µPa s

20,000 998,16 83,914 4,1844 598,42 1001,6

25,000 997,00 104,83 4,1816 607,15 890,11

30,000 995,61 125,73 4,1801 615,46 797,36

35,000 993,99 146,63 4,1795 623,28 719,31

40,000 992,18 167,53 4,1796 630,58 652,97

45,000 990,17 188,43 4,1804 637,34 596,05

50,000 988,00 209,34 4,1815 643,55 546,83

55,000 985,66 230,26 4,1831 649,22 503,96

60,000 983,16 251,18 4,1851 654,35 466,38

65,000 980,52 272,12 4,1875 658,96 433,24

70,000 977,73 293,07 4,1902 663,09 403,87

La superficie di scambio è:

S = π D L n = 0.0003925 m2

Il flusso termico scambiato è:

q=(q/S) S= 78,54 W

Stimiamo una temperature media dell’acqua pari a 45°C. Le proprietà dell’acqua a 45°C sono:

cpL=4180,4 J kg-1

K-1

, ρ = 990 kg/m3, µ = 596 10

-6 kg m

-1 s

-1, λ= 0.637 W m

-1 K

-1

La portata di acqua dalla equazione di continuità:

m=ρuA=990 2 4 (π/4) (0.25 10-3

)2=3,89 10

-4 kg s

-1

Dal primo principio:

10

q = m (huscita-hingresso) = m cp (Tuscita-Tingresso) Tuscita = 20+50.6 =68.3°C

Da cui la temperatura media dell’acqua è pari a Tmedia =44.1 °C, vicino al valore stimato.

I numeri di Reynolds, Prandtl, Nusselt e il coefficiente di scambio medio sulla superficie di

scambio diventano:

Re= D u ρ/µ = 830.54

Pr=3,91

(Re Pr D/L) 1/3 = 1.9 <2

Nu=α D / λ = 4.364 =costante

α= 4.364 0.637 /D =11120 W m-2

K-1

La differenza di temperatura tra la parete interna del tubo e la temperata del fluido è costante

lungo la superficie di scambio:

q/S =costante = 200 000 W m-2

= α (Tp –Tacqua) (Tp –Tacqua)= costante = 17.99 K

La temperatura massima di parete dei tubi è

TpMAX= Tuscita,acqua +17.99 K= 86.3°C

L’andamento di temperatura del fluido e della parete sono lineari con z (fig.3), infatti:

dz

dTmcDnSq

dz

DdznSq

dz

q acqua

p=== ππδ

)/()/( = costante =dz

dTacquacostante

0

10

20

30

40

50

60

70

80

90

100

0 0,02 0,04 0,06 0,08 0,1 0,12 0,14

z (m)

T(°

C)

T parete

T acqua

Figura 3 Andamento delle temperature dell’acqua e di parete (esempio 2)

11

Esempio 3

Aria a pressione atmosferica e a 20 °C entra in un tubo di diametro interno Di=10 mm,

lunghezza 1 m, alla velocità u=2 m s-1

. Scambia calore con vapor d’acqua umido a 40 °C che

condensa isobaricamente all’esterno del tubo, realizzando un coefficiente di scambio pari a

8000 W m-2

K-1

. Il tubo abbia diametro esterno De=12 mm e conducibilità termica pari a 60 W

m-1

K-1

.

Si determini:

a) qual è la temperatura di uscita dell’aria dal tubo?

b) Qual è la temperatura massima di parete del tubo?

Proprietà dell’aria

T(°C) P(MPa) ρ kg m

-3

h kJ kg

-1

cp

kJ kg-1

K-1

λ mW m

-1K

-1

µ µPa s

Pr

20,000 0,10133 1,2043 419,14 1,0064 25,743 18,249 0,71344

30,000 0,10133 1,1645 429,21 1,0068 26,438 18,734 0,71337

40,000 0,10133 1,1272 439,28 1,0072 27,126 19,212 0,71332

50,000 0,10133 1,0923 449,35 1,0077 27,808 19,684 0,71328

60,000 0,10133 1,0594 459,43 1,0083 28,484 20,150 0,71326

70,000 0,10133 1,0285 469,52 1,0090 29,154 20,609 0,71324

80,000 0,10133 0,99931 479,61 1,0097 29,819 21,064 0,71323

90,000 0,10133 0,97175 489,71 1,0106 30,480 21,512 0,71323

100,00 0,10133 0,94567 499,82 1,0115 31,136 21,956 0,71324

La superficie di scambio lato interno è:

S = π D L n = 0.031415 m2

Stimiamo le proprietà dell’aria alla temperatura di 30 °C. La portata di massa dell’aria è

m=ρuA=1.82 10-4

kg s-1

I numeri di Reynolds, Prandtl, Nusselt e il coefficiente di scambio medio sulla superficie di

scambio lato aria diventano:

Re= D u ρ/µ = 1241 Pr=0,713

(Re Pr D/L) 1/3 = 2,07 zterm / Dh = 0.0335 Re Pr= 29.6 zterm = 0.296 m

Nu=α D / λ = 3,657 =costante (Tabella 2) Nu=α D / λ = 3,85 eq. (25)

Nu=α D / λ = 4.1 (Tabella 4)

α= 3,657 0.0264 /D =9.65 W m-2

K-1

scegliendo il valore più conservativo.

Il coefficiente globale di scambio riferito all’area interna:

=

⋅+

⋅+

=

=

++

=

++

=

602

)10/12ln(01,0

128000

10

65,9

1

1

2

)/ln(11

1

2

)/ln(11

1

tubo

ieii

eeitubo

ieii

eei

i DDDS

SL

DDSS

S

K

λααλπαα

=9.64 W m-2

K-1

12

Il numero di NTU

NTU=Ki Si /(m cp)aria= 1,65

L’efficienza è

ε=1-exp(-NTU)=0,808

Il flusso termico scambiato è

q=ε (m cp)aria (40-20)=2,96 W

La temperatura di uscita dell’aria è 36.16°C. La temperatura media dell’aria è 28°C.

L’andamento della temperatura di parete interna è data da

Ki dSi (Tvapore umido-Taria)= αi dSi (Tparete,i – Taria)

Poiché il coefficiente globale di scambio è circa uguale al coefficiente di scambio lato aria la

Tvapore umido≈ Tparete,i

Per diminuire la resistenza controllante (lato aria) si può pensare di diminuire il diametro

idraulico del tubo, aumentare la velocità dell’aria, aumentare l’area di scambio lato aria

utilizzando un tubo con microalette interne, rompere a ripetizione lo strato limite lato aria con

alette interrotte e ad avere strato limite termico e idrodinamico che si sviluppa su tutto il tubo.

0

5

10

15

20

25

30

35

40

45

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1

z (m)

T(°

C)

T parete

T aria

0

5

10

15

20

25

30

35

40

45

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1

z (m)

T(°

C)

T parete

T aria

0

5

10

15

20

25

30

35

40

45

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1

z (m)

T(°

C)

T parete

T aria

13

3.3 Scambio termico in moto turbolento

In letteratura sono reperibili numerose correlazioni per il calcolo del coefficiente di scambio

medio durante il deflusso in convezione forzata di un liquido o di un gas all’interno di un

condotto.

Nella tabella 3 seguente, tratta da [2], sono riportate alcune tra le più note equazioni per il

calcolo del coefficiente di scambio per moto in tubi lisci di sezione circolare che possono

essere usate in alternativa alla equazione (24) nella zona del moto turbolento o di transizione

laminare-turbolento. In tabella sono riportati anche i campi di validità delle equazioni. Le

equazioni più precise sono quelle di Petukhov and Popov [4] e di Gnielinski [12].

In [1] e [2] si trovano anche le equazioni valide per i metalli liquidi (0,003<Pr<0,05), fluidi

con basso numero di Prandtl.

Tabella 3 Equazioni per il calcolo del coefficiente di scambio nella zona del moto turbolento o

di transizione laminare-turbolento

Correlazione Osservazioni Riferimenti

( )( )( ) ( )

+

−+

−=

3/2

3/25.01

1Pr8/7.121

Pr1000Re8/

L

dNu

ξ

ξ

( ) 2

10 64.1Relog82.1−

−=ξ

11.0

Pr

Pr

=

w

NuNu per i liquidi

2300≤Re≤5 000 000

0.5≤Pr≤1 000 000

10000≤Re≤5 000 000

Gnielinski [12]

Gnielinski [13]

( )( )( ) ( )

+

−+

−=

3/2

3/25.01

1Pr8/7.12

Pr1000Re8/

L

d

CNu

ξ

ξ

( ) 2

10 64.1Relog82.1−

−=ξ

Pr101

63.0

Re

90007.1

+−+=C

4000≤Re≤5 000 000

0.5≤Pr≤1 000 000

Petukhov and Popov

[4]

4.08.0 PrRe024.0=Nu in riscaldamento 3.08.0 PrRe026.0=Nu in raffreddamento

2500≤Re≤125 000

0.7≤Pr≤120 L/D>60

Dittus-Boelter [15]

4.08.0 PrRe023.0=Nu

Per calcoli

approssimati

Detta equazione di

Dittus Boelter

333.08.0 PrRe023.0=Nu

10000≤Re≤100 000

0.5≤Pr≤3 L/D>60

Colburn [16]

14.0

333.08.0 PrRe027.0

=

P

Nuµ

µ

Re > 10⋅000

L/D>60

Sieder e Tate [4]

Nelle tabelle 4 e 5 sono riportate le formulazioni di Gnielinski [13] valide in tutto il campo del

numero di Reynolds.

14

Tabella 4 Equazioni di Gnielinski [13] per il calcolo del coefficiente di scambio nella zona del

moto turbolento, laminare e di transizione.

Correlazione Riferimenti

Moto turbolento Re≥≥≥≥10000

( )( )( ) ( )

+

−+=

3/2

3/25.01

1Pr8/7.121

PrRe8/

L

dNuTURB

ξ

ξ

( ) 2

10 64.1Relog82.1−

−=ξ

Moto laminare a T di parete costante, Re≤≤≤≤2300:

( )[ ] 3/1

3,33

2,

31,

3 7,07.0 TTTLAM NuNuNuNu +−++=

2/16/1

3,

3/1

2,

1,

PrRePr221

2

PrRe615,1

66,3

+=

=

=

L

DNu

L

DNu

Nu

T

T

T

Moto laminare a flusso termico specifico costante:

( )[ ] 3/1

3,33

2,

31,

3 6,06.0 qqqLAM NuNuNuNu +−++=

2/1

3/1

3,

3/1

2,

1,

RePr924,0

PrRe953,1

364,4

=

=

=

L

DNu

L

DNu

Nu

q

q

q

Moto di transizione laminare-turbolento 2300<Re<10000

10000,2300,)1( TURBLAM NuNuNu γγ +−=

230010

2300Re4 −

−=γ 0≤γ≤1

11.0

Pr

Pr

=

w

NuNu per i liquidi

Gnielinski [13]

0.5≤Pr≤1 000 000

15

Figura Andamento dell’equazione di Gnielinsk [13]: Nu verso Re a Pr=0,7 e vari D/L. In

moto laminare viene imposta la temperatura di parete costante.

Esempio 3

Acqua e glicole propilenico (25% volumetrico) alla temperatura media di a 20 °C fluisce con

velocità 1,5 m s-1

in un tubo di diametro interno 10 mm e lunghezza pari a 1 m. Determinare il

coefficiente di scambio convettivo con il metodo di Gnielinski [15] se la temperatura di parete

è costante e pari a 0°C.

Proprietà dell’ acqua e glicole propilenico (25% volumetrico)

Temperatura di congelamento –10°C

T(°C) ρL

kg m-3

cpL

kJ kg-1

K-1

λL

mW m-1

K-1

µL

mPa s

0 1030 3,95 470 6,18

20 1024 3,98 478 2,86

I numeri di Reynolds, Prandtl, Nusselt e il coefficiente di scambio medio sulla superficie di

scambio lato aria diventano:

Re= D u ρ/µ = 5371

Pr=23,8

Prw=51,94

D/L=0.01

Equazione di Gnielinski (2002). Pr=0,7

1

10

100

1000

10000

10 100 1000 10000 100000 1000000

Re

Nu

D/L=0,1

D/L=0,01D/L=0,001

16

25,9Pr2300Pr221

2

21,13Pr2300615,1

66,3

2/16/1

3,

3/1

2,

1,

=

+=

=

=

=

L

DNu

L

DNu

Nu

T

T

T

( )[ ] 3/1

3,33

2,

31,

3

2300, 7,07.0 TTTLAM NuNuNuNu +−++= =14,09

( )( )( ) ( )

+

−+=

3/2

3/25.0

4

10000, 11Pr8/7.121

Pr108/

L

dNuTURB

ξ

ξ=144,11

( ) 24

10 64.110log82.1−

−=ξ =0,03144

3988,0230010

230053714

=−

−=γ

10000,2300,)1( TURBLAM NuNuNu γγ +−= =65,95

11.0

Pr

Pr

=

w

NuNu =60,52

α=Nu λ/D=2893 W m-2

K-1

In tabella 5 viene riportata anche la procedura di Polley e Khader [9], suggerita per deflusso di

aria in superfici multicanale di piccolo diametro idraulico con diverse geometrie della sezione.

Le equazioni derivano dall’interpolazione dei dati di Kays e London [17], che in moto

laminare sono relativi a deflusso con temperatura di parete costante.

Riferimenti

[1] F.P.Incropera, D.P. DeWitt, T. L. Bergman, A.S. Lavine, Fundamentals of Heat and Mass

Transfer, John Wiley &Sons Inc., 6 edition, 2007.

[2] R.K. Shah, D. Sekulic. Fundamentals of heat exchanger design. John Wiley &Sons, Inc.

2003.

[3] C. Bonacina, A. Cavallini, L. Mattarolo. Trasmissione del Calore, Cleup, Padova, pp.387-

483, 1991.

[4] B.S. Petukhov, V.N. Popov, Theoretical calculation of heat exchange in turbulent flow in

tubes of an incompressible fluid with variable physical properties, HIGH Temperature,

vol.1, n.1, pp.69-83, 1963.

[5] Blasius

[6] McAdams

[7] W.H. McAdams, T.B. Drew, E.C. Koo. AIChE Trans., vol.28, pp.56-72, 1932.

17

[8] W.H. McAdams, R.E. Wilson, M.Seltzer. Ind. Eng. Chem., vol.14, pp.105-119, 1922.

[9] G.T. Polley, M.M. Abu-Khader, Interpreting and applying experimental data for plate-fin

surfaces: problems with power law correlation, Heat Transfer engineering, 26(9):15-21, 2005.

[10] E. N. Sieder, G. F. Tate. Heat Transfer and Pressure Drop of Liquids in Tubes. Ind. Eng.

Chem. , vol.28, pp.1429-, 1936

[11] B. Palm. Heat transfer in microchannels. Microscale Thermophysical Engineering, v 5, n

3, July/September, 2001, p 155-175

[12] V. Gnielinski, Capitolo Gb, VDI-Heat atlas, VDI Verlag, 1993

[13] V. Gnielinski, Capitolo Ga, VDI-Wärmeatlas, Springer, 2006

[15] F.W.Dittus, L.M.K. Boelter, Heat Transfer in automobile radiators of tubular type, Univ.

of California Publ. in Engineering, vol.2, pp.443-461.

[16] A. L. Colburn, A method of correlating forced convection heat transfer data and a

comparison with fluid friction, Int. J. heat Mass Transfer, Vol.7, pp.1359-1384, 1964.

[17]W.M. Kays, A.L. London, Compact Heat Exchangers, McGraw-Hill Inc., New York,

1984.

Tabella 5 Equazioni di Polley e Khader [9] per il calcolo del coefficiente di scambio nella

zona del moto turbolento, laminare e di transizione.

Correlazione Riferimenti 1,0

5

22

10 11

++=

−

TURBI

LAMNuNu

NuNu

3/12/1 PrRe035,0 fNuTURB =

3/13

25.0

3

Re

078.0

Re

16

+

=f

( )[ ] 3/1

3,33

2,

31,

3 7,07.0 TTTLAM NuNuNuNu +−++=

3/1

2,

1,

PrRe77,1

66,3

=

=

L

DNu

Nu

h

T

T

03, =TNu per strato limite termico che si sviluppa

2/16/1

3, PrRePr221

24

+=

L

DNuT

π

per strato limite termico e idrodinamico

che si sviluppano simultaneamente

−=

730

2200Reexp2200,LAMI NuNu

Polley e Khader [9]

Per aria

Re<50 000

18