MODELLIZZAZIONE DINAMICO-MODULARE DI UN IMPIANTO … · (generatore sincrono, trasformatore...

Transcript of MODELLIZZAZIONE DINAMICO-MODULARE DI UN IMPIANTO … · (generatore sincrono, trasformatore...

L. Bozzi, G. Crosa, A. Trucco 1

MODELLIZZAZIONE DINAMICO-MODULARE DI UN IMPIANTO PER LA PRODUZIONE DI ENERGIA ELETTRICA CON

GENERATORE DI VAPORE A LETTO FLUIDO RICIRCOLANTE

L. Bozzi, G. Crosa, A. Trucco

Dipartimento di Macchine, Sistemi Energetici e Trasporti – Università di Genova

SOMMARIO Nell’articolo viene presentato un simulatore dinamico, sviluppato in ambiente Matlab-Simulink, in grado di riprodurre la risposta transitoria di un impianto a vapore per la produzione d’energia elettrica, dotato di generatore di vapore a letto fluido ricircolante ed alimentato con combustibile derivato da rifiuti solidi urbani (CDR). Vengono inoltre descritti i modelli matematici di alcuni fondamentali componenti dell’impianto e presentati i risultati ottenuti dall’analisi del funzionamento stazionario e transitorio, sia in condizioni di normale esercizio sia in condizioni di funzionamento concomitanti con eventi anomali (ad esempio il malfunzionamento di un componente critico). Allo scopo di estendere il campo d’impiego del simulatore, sono stati modellizzati anche i principali componenti elettrici (generatore sincrono, trasformatore elevatore, regolatore di tensione, elementi di rete) per valutare l’interazione tra la parte termica ed elettrica in corrispondenza di fenomeni di guasto sia sui componenti sia sulle linee elettriche adiacenti all’impianto stesso. 1. INTRODUZIONE La combustione in letto fluido, concepita in Gran Bretagna alla fine degli anni ’60 con l’intento di “desolforare in situ” bruciando il carbone in un letto di calcare e inerte (tipicamente sabbia), ha subito negli anni una notevole evoluzione, in virtù dell’esperienza acquisita, del progresso delle conoscenze sui fenomeni termofluidodinamici che la governano, dei nuovi materiali (l’inerte costituente il letto, il materiale di rivestimento della camera di combustione, etc.) e delle nuove strategie di regolazione. Nel corso degli anni ’70 è stata introdotta in Finlandia, dall'Ahlström, la tecnologia del letto fluido ricircolato (o trascinato) a pressione atmosferica (CFB) che ha riscosso in poco tempo un grosso successo commerciale. Un ciclone, posizionato all’uscita della camera di combustione, separa il particolato solido dalla corrente gassosa, riavviandolo al letto: tale ricircolo permette di controllare l’efficienza della combustione e le emissioni inquinanti, attraverso una sorta di effetto “volano” che si realizza attraverso la reimmissione delle ceneri e del combustibile non completamente bruciato all’interno della fornace. I vantaggi della combustione in letto fluido atmosferico ricircolante si possono riassumere nei seguenti punti: • flessibilità nell’impiego di carboni di rango differente (ad esempio con alto contenuto di zolfo e/o

ceneri), sfruttando la possibilità di desolforare già in camera di combustione mediante l’aggiunta di sorbente basico;

• possibilità di effettuare la co-combustione, bruciando assieme al carbone combustibili poco pregiati quali biomasse, combustibili derivati dai rifiuti solidi urbani (CDR), scarti di lavorazioni, etc.;

• possibilità di impiegare combustibile caratterizzato da granulometria relativamente grossolana, riducendo le spese di macinazione;

• ottenimento di basse emissioni di ossidi di azoto, grazie alle temperature in camera di combustione più basse rispetto alle caldaie convenzionali;

• coefficienti di scambio termico letto fluido–fasci tubieri relativamente elevati; • minore spazio occupato dall’impianto, a parità di potenza prodotta, rispetto agli impianti

tradizionali. Il generatore di vapore a letto fluidizzato si pone quindi, nel campo della generazione termoelettrica, come concorrente della caldaia a polverino di carbone, che, nel rispetto delle normative vigenti, deve essere equipaggiata con adeguati impianti di depurazione dei fumi. Per contro il volume dei residui solidi è più del doppio rispetto a quelli propri di una caldaia tradizionale priva del controllo degli ossidi di zolfo. Tuttavia l’alto contenuto di calcio (carbonato ed ossidi di calcio presenti nel calcare e

2 56° Congresso Nazionale ATI

solfato di calcio) dei residui svolge un'efficace azione antibatterica, che apre opportunità per il loro riuso. Il generatore di vapore a letto fluido ricircolante può essere alimentato completamente a combustibile alternativo, ad esempio con CDR sotto forma di “fluff”, ed alcune caratteristiche ne rendono interessante l’impiego rispetto ai più tradizionali forni a griglia, quali: • la possibilità di ridurre le emissioni inquinanti direttamente durante il processo di combustione; • un ridotto numero di parti meccaniche in movimento con conseguenti minori possibilità di

rotture; • l’elevata efficienza di combustione dovuta alla forte turbolenza. L’azione erosiva delle particelle

di sabbia nel letto contribuisce a rimuovere la cenere dal combustibile, consentendo l’ottimo contatto tra combustibile e comburente (CTI, 1993);

• lo svolgimento della combustione in condizioni di stabilità ed uniformità di temperatura a bassi livelli (850°C-900°C), anche in presenza di variazioni delle caratteristiche del combustibile (composizione e potere calorico), grazie all'effetto di volano termico legato alla presenza dell’inerte;

• gli alti tempi di residenza in camera di combustione (dell’ordine di 2÷5 secondi), dovuti alla ricircolazione del materiale solido separato dai fumi nel ciclone, che migliorano l’efficienza di combustione, riducendo il livello di carbonio incombusto e delle altre sostanze inquinanti presenti nel CDR.

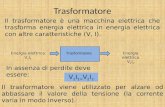

La termovalorizzazione del CDR richiede impianti di piccola taglia ma relativamente complessi, in grado di garantire un funzionamento flessibile, sicuro ed economico. L’affiancamento della simulazione computerizzata al normale iter progettuale ed alla gestione dell’impianto è, anche in questo caso, particolarmente utile ai fini di testare la bontà delle scelte operate ed ottimizzare i sistemi di controllo (Garbossa et al., 1995). Mentre è vasta la letteratura riguardante il comportamento fluidodinamico ed anche combustivo del letto fluido, non altrettanto vasta è quella riguardante le caratteristiche progettuali ed il funzionamento transitorio del generatore di vapore e dell’intero impianto. In quest’ottica è stato realizzato il software di simulazione oggetto del presente lavoro, il quale consente l’analisi del funzionamento dinamico, in tutto il range operativo, di impianti a vapore con generatore di vapore a letto fluido aventi la potenza effettiva di poche decine MW, valore tipico per impianti che svolgono tale servizio. Alla modellizzazione dei componenti meccanici è stata affiancata anche quella dei componenti elettrici (generatore sincrono, trasformatore elevatore, regolatore di tensione, etc.) ed, in maniera semplificata, della rete elettrica esterna. Il simulatore ed i risultati qui presentati sono stati tipizzati sulle dimensioni e caratteristiche dell’impianto di smaltimento dei RSU recentemente realizzato da Foster Wheeler Italiana in Lomellina. Tale impianto può erogare in rete una potenza elettrica di 17iMW, a fronte di una potenza prodotta di circa 20iMW, la differenza essendo utilizzata dagli ausiliari e dagli impianti di produzione di CDR e compost. L’impiego di un condensatore ad aria costituisce una peculiarità costruttiva di tale impianto, riprodotta nella modellizzazione. Nella corso della messa a punto del modello si è reso necessario, in assenza di dati a disposizione, fissare alcune grandezze sia attraverso considerazioni basate sul confronto con impianti similari (Arena e Mastellone, 1998; Piantanida e Pizzoli, 1999), sia mediante analisi parametriche. 2. MODELLIZZAZIONE DINAMICA DELL’IMPIANTO Il modello matematico dell'impianto a vapore, che conta 65 variabili di stato per la parte termica, è stato implementato in ambiente Matlab-Simulink. Il simulatore è in grado di calcolare, per le stazioni più significative dell’impianto, sia nel circuito acqua sia nel circuito fumi, gli andamenti nel tempo delle principali grandezze termodinamiche (pressione, temperatura, portata, grado di vuoto, etc.) nel corso delle diverse tipologie di transitorio. Particolare attenzione è stata posta inoltre nell’analisi degli andamenti dei livelli dei liquidi nei serbatoi dell’impianto (nel corpo cilindrico del generatore di vapore, nel condensatore e nel degasatore), parametri di processo oggetto di particolare attenzione nella gestione reale. Allo scopo di estendere il campo d’impiego del simulatore, sono stati inseriti nel modello i più importanti componenti elettrici per analizzare l’interazione tra la parte termica ed elettrica a seguito di ben definiti episodi di guasto, sia sui componenti stessi che sulle linee elettriche adiacenti all’impianto. La finestra principale del simulatore dinamico, con i blocchi relativi ai principali componenti d’impianto, è riprodotta in Fig.1/a, mentre la Fig.1/b rappresenta l’esploso del blocco relativo alla parte elettrica dell’impianto (il generatore completo di regolatori, il trasformatore di macchina,

L. Bozzi, G. Crosa, A. Trucco 3

l’interruttore ed il circuito equivalente della rete elettrica ad esso afferente). Un recente sviluppo del modello consente di simulare l’impianto in “real-time”: il pannello principale di gestione è riprodotto nella Fig.2, in cui sono visibili gli “sliders” attraverso i quali è possibile interagire attivamente col simulatore e gli indicatori relativi alle variabili d’impianto più significative. Entrambi le versioni del simulatore naturalmente necessitano, per avviare una sessione di analisi dinamica dell’impianto, dell’inizializzazione delle variabili di stato valutate sulla base dei risultati di simulazioni effettuate utilizzando codici commerciali, già disponibili presso DIMSET, per la parte termodinamica, ed il codice CIME, per l’analisi preliminare di “load-flow” sulle grandezze elettriche.

Fig.1/a - Finestra principale del simulatore dell’impianto

Fig.1/b - Modello del generatore e della rete elettrica afferente

Sono brevemente descritti, nel seguito, i modelli matematici di alcuni dei principali componenti dell’impianto. Ognuno di questi è stato modellizzato definendo innanzi tutto le variabili d’ingresso ed uscita, che costituiscono i legami tra i diversi moduli e corrispondono alle principali variabili del sistema (pressioni, temperature, portate, etc.). I componenti di maggior complessità sono stati suddivisi in “sottoelementi”, ognuno dei quali a sua volta descritto, con opportune semplificazioni,

4 56° Congresso Nazionale ATI

attraverso le equazioni di conservazione classiche della fisica; ad esempio, il condensatore ad aria è stato suddiviso in 10 elementi (unità di raffreddamento) per ciascuno dei quali sono stati calcolati i flussi termici, dal vapore al metallo dei tubi e dai tubi all’aria di raffreddamento, sulla base di opportuni coefficienti di scambio termico (Kakac, 1980). I parametri termodinamici dell'acqua sono stati calcolati, ove necessario, mediante l’implementazione nel simulatore delle relative tabelle. La turbina a vapore è descritta mediante un blocco algebrico (curve caratteristiche statiche) seguito da un blocco dinamico del primo ordine (accumulo di massa nello “steam chest”), secondo l'approccio esposto da Ordys et al., 1994. In base ai valori di temperatura e pressione a valle del surriscaldatore, all’alzata della valvola e alla pressione all’uscita, calcolata nel “blocco” che modellizza il condensatore, il modello stabilisce se la valvola o la turbina sono in “choking” e valuta la portata evolvente. Il modello tiene inoltre in conto, al variare del carico, sia della variazione di rendimento della turbina, sia di quella del riduttore (che la collega al generatore).

Fig.2 - Pannello di controllo della versione real-time del simulatore

Fig.3 - Diagramma dell’informazione del gruppo d’alimento e del relativo regolatore

Il circuito dell’acqua di alimento tra degasatore e caldaia è rappresentato, nel dominio di Laplace, secondo il diagramma dell'informazione riportato in Fig.3. La dinamica del sistema è considerata mediante l’introduzione di un ritardo, tra la portata d'acqua calcolata dalla parte statica del modello e

L. Bozzi, G. Crosa, A. Trucco 5

quella effettiva, legato ad un’induttanza ed una resistenza fluidodinamiche (indicate con L e R in Fig.3). Il sistema di regolazione della velocità di rotazione della pompa d’alimento, che ha il compito di mantenere costante il livello del liquido nel corpo cilindrico del generatore di vapore, è del tipo “a tre elementi” ed utilizza, appunto, tre parametri di processo: la portata di vapore in uscita dal corpo cilindrico, il livello dell’acqua nello stesso e la portata d’acqua d’alimento. Le altre catene di regolazione implementate nel simulatore sono, principalmente, quelle associate al processo di combustione a letto fluido: la regolazione del carico, la regolazione della temperatura e della pressione differenziale nel combustore (agente sulle portate d'aria e di ceneri) e la regolazione della combustione (controllante la portata di combustibile e il rapporto aria-combustibile). Per maggiori dettagli si rimanda ad Alli e Sola, 2001. La parte più impegnativa dell’attività di realizzazione del modello matematico ha comunque riguardato la messa a punto del modello di generatore di vapore CFB, a causa delle difficoltà insite nella riproduzione dei complessi fenomeni termo-fluidodinamici operanti all’interno della camera di combustione. Tale componente è descritto ampiamente, per quanto riguarda la parte lato fumi, nel paragrafo successivo, mentre è brevemente riassunto, ed illustrato soltanto nelle parti in cui è stato aggiornato, per la parte lato acqua-vapore, che è stata descritta nel dettaglio in un precedente lavoro (Bozzi et al., 2000). 2.1 Generatore di vapore a letto fluido Il modello a parametri concentrati che descrive il generatore di vapore lato fumi (esclusi l'economizzatore ed il surriscaldatore modellizzati a parte) è composto da cinque moduli in serie, denominati “celle”, i primi quattro corrispondenti alla base (cellai1), alla parte mediana (cellei2 e 3), ed alla parte più alta (cellai4) della camera di combustione, ed il quinto alla zona del ciclone. In ciascuno di essi vengono calcolati (secondo l’approccio esposto da Edelmann e Fett, 1992 e da Park e Basu, 1997) i bilanci di massa dell’ossigeno e del carbonio ed i bilanci energetici per il mix di gas e solidi all’interno della camera di combustione. Il bilancio dell’energia relativo ad una generica cella “i” della camera di combustione risulta quindi, prendendo in considerazione i calori specifici medi dei fumi e dell’aria:

( )[ ] ( ) ( )( ) ( ) ( ) ( ))i(par)i()i( parpareti lettoref)i(p)1ii( gref)i(s)1ii( srefsaparia

)i( bomcrefp)i1i( gref)1i(s)i1i( s)i(v)i(gs)i(s

TTAhTTcmTTcmTTcm

TTcmTTcmTcmcmdtd

garia

)1i(gg

−⋅⋅−−⋅⋅−−⋅⋅−−⋅⋅+

++−⋅⋅+−⋅⋅=⋅⋅+⋅

−+→+→−

→−−→− −

&&&

&& Φ

(1) dove i pedici s, g ed a indicano rispettivamente le grandezze relative alla fase solida (miscela di sabbia, combustibile e ceneri), ai gas ed all’aria comburente in ingresso nella cella, mentre le masse di gas e solido, denominate ms(i) e mg(i), sono esprimibili in funzione del grado di vuoto ε della miscela fase gassosai-ifase solida e del volume V(i) di ciascuna cella mediante le relazioni:

( ) g(i)(i)(i) gs(i)(i)(i) s Vm V1m ρερε ⋅⋅=⋅⋅−= (2)

Il coefficiente globale di scambio termico dal letto al rivestimento di refrattario delle pareti, che protegge i tubi vaporizzatori della camera di combustione, è calcolato, secondo quanto esposto da Basu e Nag, 1996 e da Daming et al., 1998, mediante la (3). Tale relazione, nei limiti d'applicabilità indicati, interpola adeguatamente i valori del coefficiente di scambio termico misurati in generatori di vapore CFB commerciali.

( ) C 850T C 750 ; mkg 255 ;

K mW

Vm

4040h bed3bed2i)(

)i( s5.0bedetiparletto °≤≤°≤≤

⋅=⋅=− ρρ (3)

Il flusso termico Φcomb(i) sviluppato dalla combustione in ciascuna cella è calcolato in funzione della portata di carbonio Cbr(i)m& che brucia, della concentrazione Ccomb di carbonio nel combustibile e del potere calorifico inferiore Hiicomb del combustibile. La portata di carbonio è a sua volta espressa

6 56° Congresso Nazionale ATI

mediante la legge di Arrhenius, in base alla concentrazioni percentuali C(i) e O(i) di carbonio ed ossigeno e delle masse ms(i) e mg(i) di solido e gas presenti in ciascuna cella, del volume della cella stessa e dei pesi molari µC e µO, secondo la:

bomccomb i

m

)i()i(O

)i()i(g

)i(C

)i((i) sTRE

0bomc

comb iCbr(i)comb(i) C1HV

VOm

VCm

eKC

1Hm

Cbr(i)

()) ⋅⋅⋅

⋅

⋅⋅

⋅

⋅⋅⋅=⋅⋅= ⋅−

444444444 8444444444 76

&

&

µµΦ (4)

Per la valutazione del grado di vuoto in ciascuna cella e delle relative portate di gas e solido in ingresso ed in uscita, data la notevole complessità del problema, sono state introdotte alcune ipotesi semplificative. Nella zona più bassa della camera di combustione (cellai1), in cui il solido viene fluidizzato dalla corrente ascensionale d’aria comburente primaria, si è assunto un grado di vuoto pari alla media tra quello di minima fluidizzazione e quello relativo alla zona sovrastante. La parte rimanente della camera di combustione, come descritto in precedenza, è stata suddivisa in altre tre zone denominate, dal basso verso l’alto, rispettivamente: regione in fase densa, regione di transizione e regione in fase diluita. Per ciascuna delle tre zone il grado di vuoto ε è stato calcolato mediante le relazioni proposte da Wong e Pugsley, 1997, espresse in funzione della velocità superficiale e della densità del gas, delle caratteristiche dell'inerte (densità e diametro delle particelle), del flusso di solido per unità di superficie e delle dimensioni della camera di combustione. Nel caso della regione in fase densa è stato calcolato il grado di vuoto sia nella zona interna (zona diluita) della camera di combustione (denominandolo εc), sia nell’anello denso esterno, cioè vicino alle pareti, in cui si ha elevata concentrazione di solido (Zhang e Tung, 1991). La caduta di pressione in una generica cella iesima è stata espressa come somma di tre termini: un contributo “bulk” ∆ph, funzione del grado di vuoto, e due contributi ∆pf s e ∆pf g, relativi alle azioni tra la fase solida e gassosa con le pareti. Considerando ciascuna cella sede di accumulo di massa, la portata di gas attraversante ogni cella è stata valutata prendendo in esame le curve caratteristiche della soffiante (posta alla base della camera di combustione) e le cadute di pressione attraverso le celle. La portata massica della fase solida uscente da ciascuna cella ( )1ii(sm +→ & ) è stata calcolata in base alle relazioni proposte da Berruti-Kalogerakis (1989):

( ) ( ) ( )22

csmft

2c

sct

2

cc

0)1ii( s R

Rr

11URr

1UrRU

m ⋅⋅

−⋅⋅−⋅−

⋅⋅−⋅

−

⋅=+→ πρερε

ε& (5)

( ) ( ) ( )2st0s)1ii( s R 1;U;UU m ⋅⋅⋅−⋅=+→ πρεε& (6)

utilizzando la (5) per le regioni in fase densa e di transizione e la (6) per la regione in fase diluita, significando con R, rc, εmf, Ut ed U0 rispettivamente il raggio equivalente della sezione della camera di combustione, il raggio equivalente della zona interna diluita, il grado di vuoto di minima fluidizzazione, la velocità terminale delle particelle (calcolabile dalla meccanica dei fluidi) e la velocità superficiale del gas (secondo le definizioni riportate in CTI, 1993). Quest’ultima dipende, a sua volta, dalla portata di gas attraversante ogni cella, che viene ottenuta dalle curve caratteristiche della soffiante, secondo quanto sopraddetto, chiudendo così il “loop” di calcolo. Per quanto concerne il lato acqua del generatore di vapore (a corpo cilindrico e circolazione naturale), le variabili di stato utilizzate per definire le condizioni della fase liquida e del vapore all’interno del corpo cilindrico sono: la pressione pv , il volume Vl del liquido (da cui viene ricavato il relativo livello, nota la geometria) ed il titolo xr del vapore all’uscita dei tubi vaporizzatori; la temperatura media del metallo viene invece calcolata nel relativo modulo lato fumi. Il sistema di equazioni differenziali che definisce le tre variabili di stato è organizzato in forma matriciale esprimendo, dopo opportuni passaggi, le derivate delle caratteristiche termodinamiche in funzione di pv, Vl e xr ed ottenendo la rappresentazione matematica espressa dalla relazione:

( )[ ] ( ) x V p X Xb X XA rlvT ==

•

(7)

L. Bozzi, G. Crosa, A. Trucco 7

In quest’ultima “release” del modello, la portata massica che ricircola nel generatore di vapore, tcm& , viene calcolata integrando la seguente equazione differenziale:

mfm

dtmdlVamkp tc

l

tctctv

l

vl &&&

⋅

⋅+⋅

=⋅

−⋅⋅=

ρΩρρρ

∆ (8)

nella quale il termine ∆p a primo membro è ricavato modificando la relazione proposta in Aström e Bell, 1988, mentre am, Vtv, ρv e ρl rappresentano rispettivamente il grado di vuoto medio nei tubi vaporizzatori, il loro volume complessivo, la densità della fase vapore e quella della fase liquida. 3. SIMULAZIONE DINAMICA È stata analizzata la risposta dinamica dell'impianto alle variazioni di carico, mettendo in luce vantaggi e svantaggi di due strategie di regolazione classiche, caldaia segue e turbina segue. La capacità di reagire, con adeguata prontezza, alle richieste di potenza costituisce, infatti, una caratteristica importante di ogni moderna unità di generazione. È stato inoltre studiato il comportamento dinamico dell’impianto, funzionante in modalità turbina segue, in situazioni considerate “critiche”, ovvero: • avaria di uno dei ventilatori utilizzati per l’immissione d’aria in caldaia; • malfunzionamento del gruppo d’alimento; • guasto trifase simmetrico alle sbarre di centrale. 3.1 Confronto tra le regolazioni caldaia segue e turbina segue Sono qui di seguito riportati i grafici di confronto tra le risposte del sistema con regolazioni caldaia segue e turbina segue, a fronte dell'aumento a rampa della richiesta di potenza (del 5i% in 60is, dai 19.2iMW iniziali a 20.2iMW).

Potenza elettrica

18.5

19.0

19.5

20.0

20.5

0 500 1000 1500 2000tempo [s]

[MW

]

Regolazione caldaia segueRegolazione turbina segue

Alzata valvola ammissione vapore in turbina

0.85

0.90

0.95

1.00

1.05

0 500 1000 1500 2000tempo [s]

[p.u

.]

Regolazione caldaia segueRegolazione turbina segue

Fig.4/a Fig.4/b

Pressione corpo cilindrico

60.0

61.0

62.0

63.0

64.0

65.0

0 500 1000 1500 2000tempo [s]

[bar

]

Regolazione caldaia segueRegolazione turbina segue

Livello corpo cilindrico

0.930

0.935

0.940

0.945

0.950

0.955

0.960

0.965

0 500 1000 1500 2000

tempo [s]

[m]

Regolazione caldaia segue

Regolazione turbina segue

Fig.4/c Fig.4/d

Figg.4 - Confronto tra le modalità di regolazione “caldaia segue” e “turbina segue” Come risulta dagli andamenti di Fig.4/a, il tempo di risposta dell'impianto è sensibilmente inferiore nel caso di regolazione caldaia segue; il sistema di controllo, infatti, agendo sull'apertura della valvola d'ammissione del vapore in turbina (riportata, in per unità, in Fig.4/b), riduce l'influenza dell'inerzia termica del generatore di vapore. Tale azione del regolatore, tuttavia, determina sollecitazioni

8 56° Congresso Nazionale ATI

maggiori a carico dei vari componenti dell'impianto, a causa dalle maggiori variazioni delle principali grandezze termodinamiche (pressioni, temperature, portate), come risulta dagli andamenti delle Figg.4/c e 4/d. In modalità turbina-segue, invece, l'azione dell'attuatore sulla valvola d'ammissione del vapore in turbina (Fig.4/b) ha solo l'obiettivo di mantenere costante la pressione a monte della turbina stessa e tale intervento risulta perciò ritardato rispetto all’istante in cui avviene la richiesta di maggior potenza ed ha inizio quando l'aumento della portata di combustibile, innescato dal regolatore di potenza, determina l'incremento della pressione in caldaia. L'andamento della pressione nel corpo cilindrico, riportato in Fig.4/c, risulta circa costante, nel caso di regolazione turbina-segue, mentre in modalità caldaia-segue la pressione diminuisce bruscamente nei primi istanti di transitorio.

Fig.5 - Effetti delle caratteristiche dell'inerte sulla velocità d'adeguamento al riferimento della potenza prodotta Un’ulteriore analisi è stata condotta andando a valutare l’influenza, sul comportamento dinamico dell’impianto, del calore specifico e del diametro delle particelle dell’inerte utilizzato in camera di combustione (il diametro delle particelle è utilizzato nel modello per calcolare, attraverso alcune relazioni empiriche, la distribuzione del grado di vuoto in camera di combustione). È stato analizzato, in particolare, l’andamento del tempo di risposta del sistema, in modalità turbina segue, a fronte dell'aumento del riferimento di potenza del 5i% in 60is, al variare di ambedue i parametri. Il tempo di risposta dell'impianto è stato valutato come il tempo impiegato dalla variabile controllata, la potenza elettrica, per raggiungere un valore pari al 90i% del riferimento. I risultati riportati in Fig.5 evidenziano la dipendenza quasi-lineare del tempo di risposta dell’impianto dal calore specifico dell’inerte e la scarsa influenza del diametro delle particelle sulla risposta del sistema. 3.2 Riduzione della portata d’aria in caldaia a seguito di malfunzionamento delle soffianti La risposta dinamica dell’impianto è stata analizzata anche per valutare l’effetto di un'anomalia di funzionamento su uno dei ventilatori che forniscono le portate d’aria comburente alla caldaia. Tale evento è stato simulato mediante una diminuzione del 10i% in 30 secondi della portata d’aria primaria. Come risulta dall’andamento di Fig.6/a, a seguito della riduzione dell’aria comburente (che comunque consente di realizzare ancora una combustione con eccesso d'aria) e del conseguente aumento del flusso termico verso i tubi vaporizzatori, cresce sia la potenza prodotta in turbina, sia la temperatura nel combustore, determinando l’intervento dei regolatori di potenza e temperatura che riducono la portata di combustibile (CDR, nel caso in esame). In Fig.6/b è riportato l’andamento temporale del grado di vuoto nelle quattro celle in cui è stata suddivisa la camera di combustione. In questo caso diminuisce ovviamente la velocità dell’aria e, come conseguenza, la densità, cioè la concentrazione di inerte, mentre aumenta il grado di vuoto nelle zone superiori della camera di combustione. È importante osservare che la minore densità ha come effetto una diminuzione quasi lineare dello scambio termico (equazione 3, da Basu e Nag, 1992) e ciò può essere sfruttato, entro certi limiti, anche per operare una regolazione fine della temperatura in camera di combustione. Il diagramma di confronto tra la portata d’acqua d’alimento e la portata di vapore in uscita dal corpo cilindrico di Fig.6/c mette in evidenza il tempo impiegato dall’impianto a riportarsi nelle condizioni precedenti al guasto.

L. Bozzi, G. Crosa, A. Trucco 9

Potenza elettrica

18.8

19.0

19.2

19.4

19.6

19.8

20.0

0 500 1000 1500 2000tempo [s]

[MW

] Grado di vuoto

0.70

0.75

0.80

0.85

0.90

0.95

1.00

0 500 1000 1500 2000tempo [s]

[%]

Cella 1: regione in fase densaCella 2: regione di transizioneCella 3: regione in fase diluita

Fig.6/a Fig.6/b

21.6

21.8

22.0

22.2

22.4

22.6

22.8

23.0

0 500 1000 1500 2000tempo [s]

[kg/

s]

Portata di vapore uscita drumPortata d'acqua d'alimento

Pressione corpo cilindrico

62.9

63.0

63.1

63.2

63.3

0 500 1000 1500 2000tempo [s]

[bar

]

Fig.6/c Fig.6/d

Figg.6 - Effetti della riduzione della portata d’aria in caldaia a seguito del malfunzionamento delle soffianti

Pressione corpo cilindrico

62.9

63.0

63.1

63.2

63.3

0 500 1000 1500 2000 2500 3000tempo [s]

[bar

]

Potenza elettrica

18.0

18.5

19.0

19.5

20.0

20.5

0 500 1000 1500 2000 2500 3000tempo [s]

[MW

]

Fig.7/a Fig.7/b Livello corpo cilindrico

0.850

0.875

0.900

0.925

0.950

0.975

1.000

0 500 1000 1500 2000 2500 3000tempo [s]

[m]

10

15

20

25

30

0 500 1000 1500 2000 2500 3000

tempo [s]

[kg/

s]

Portata vapore uscita drum

Portata di alimento

Fig.7/c Fig.7/d

Figg.7 – Effetti della riduzione della portata d’acqua in caldaia causata dal temporaneo malfunzionamento del gruppo d’alimento

10 56° Congresso Nazionale ATI

3.3 Riduzione della portata d’acqua in caldaia causata dal temporaneo malfunzionamento del gruppo d’alimento È stata simulata la risposta dinamica dell’impianto a fronte di una diminuzione della velocità di rotazione della pompa d’alimento. Tale perturbazione è stata riprodotta penalizzando del 10i%, per tre minuti, il guadagno della funzione di trasferimento rappresentante il motore del gruppo. A causa della diminuzione della velocità di rotazione della pompa, la portata d’acqua diminuisce, determinando, nella fase iniziale del transitorio, un aumento di temperatura e pressione (Fig.7/a) in caldaia e quindi un incremento della potenza prodotta (Fig.7/b), in contemporanea con una diminuzione del livello nel corpo cilindrico (Fig.7/c). Le variazioni della portata d’acqua d’alimento, visibili in Fig.7/d, sono determinate dall’azione del regolatore di velocità della pompa, che cerca di contrastare gli effetti della perturbazione. In conclusione, analizzando gli andamenti riportati, si può riscontrare come la risposta dinamica dell’impianto alla perturbazione risulti soddisfacente, in quanto le strategie di regolazione adottate impediscono che le principali variabili controllate dell'impianto si discostino eccessivamente dai valori nominali. 3.4 Guasto trifase simmetrico alle sbarre di centrale Vediamo ora alcuni risultati relativi alle simulazioni di guasto trifase operate sul modello d'impianto comprendente il circuito equivalente della rete afferente all’impianto stesso, il cui schema, in ambiente Matlab-Simulink, è riportato in Fig.1/b. Tutti i guasti trifase sono stati riprodotti cortocircuitando i conduttori di linea tramite interruttori ideali (controllati da un segnale logico) posti in serie ad un circuito resistivo-induttivo.

Velocità di rotazione del generatore

0.994

0.996

0.998

1.000

1.002

1.004

1.006

8 9 10 11 12 13 14tempo [s]

[p.u

.]

Angolo di carico

0.5

0.6

0.7

0.8

0.9

1.0

8 9 10 11 12 13 14

tempo [s]

[rad

]

Fig.8/a Fig.8/b

Correnti di fase del generatore

-12

-9

-6

-3

0

3

6

9

12

8.0 8.2 8.4 8.6 8.8 9.0 9.2 9.4tempo [s]

[p.u

.]

Corrente fase aCorrente fase bCorrente fase c

Tensione ai morsetti del generatore

-1.5

-1.0

-0.5

0.0

0.5

1.0

1.5

8.0 8.2 8.4 8.6 8.8 9.0 9.2 9.4tempo [s]

[p.u

.]

Fig.8/c Fig.8/d

Figg.8 – Effetti di un guasto trifase alle sbarre di centrale sulle grandezze di generatore I diagrammi delle Figg.8/a-d mostrano gli andamenti temporali delle principali grandezze elettriche a seguito di un guasto autoestinguente (cortocircuito trifase simmetrico) che si verifichi in prossimità delle sbarre di centrale; nella simulazione il cortocircuito si verifica all’istante t=8.1is e si autoestingue dopo 120ims, all’istante 8.22is, ragion per cui non è stato simulato alcun intervento delle protezioni. Il primo diagramma (Fig.8/a) è relativo alla velocità di rotazione del generatore sincrono; si può

L. Bozzi, G. Crosa, A. Trucco 11

osservare una decelerazione iniziale del rotore (fenomeno, normalmente di modesta entità, denominato “backswing”; per maggiori dettagli si rimanda a Saccomanno, 1992) seguita immediatamente da una fase di accelerazione provocata dalla brusca diminuzione della coppia resistente (la potenza elettrica erogata, infatti, tende a zero nel cortocircuito franco) rispetto alla coppia motrice, che si mantiene costante. Come risulta dalla Fig.8/b, all’aumentare della velocità del rotore cresce anche l’angolo di carico della macchina sincrona; di conseguenza, aumentando lo sfasamento tra la forza elettromotrice e la tensione ai morsetti del generatore, anche le correnti (Fig.8/c) assumono valori di gran lunga maggiori dei nominali, con la tipica sovrapposizione di componenti di guasto sinusoidali (a pulsazione nominale e ampiezza variabile nel tempo, ma uguale per le tre fasi) e continue (dette componenti unidirezionali, diverse da fase a fase, con valori massimi iniziali differenti ma tendenti esponenzialmente a zero con la medesima costante di tempo). La tensione ai morsetti del generatore, riportata in Fig.8/d, mostra una brusca diminuzione a seguito del guasto, ma non un completo azzeramento, in quanto tra il punto di guasto ed il generatore stesso è presente, con la sua reattanza di corto circuito, il trasformatore elevatore. 4. CONCLUSIONI Sono stati presentati alcuni risultati della simulazione dinamica di un impianto a vapore per la produzione d’energia elettrica, con generatore di vapore a letto fluido ricircolante, che brucia combustibile derivato dai rifiuti solidi urbani (CDR). Sono stati altresì descritti i modelli matematici dei principali componenti d'impianto ed è stato analizzato il comportamento dinamico dell’intero sistema, in condizioni di normale esercizio ed in alcune condizioni “critiche”, dovute a malfunzionamenti temporanei di componenti fondamentali. Il simulatore presentato è in grado di riprodurre gli andamenti nel tempo, nelle stazioni più significative dell’impianto a vapore, delle grandezze termodinamiche e, nei nodi della rete di potenza, delle grandezze elettriche; è possibile quindi analizzare l’interazione tra parte termica e elettrica anche in concomitanza di eventi di guasto, interessanti sia i principali componenti dell’impianto a vapore che le linee elettriche della rete afferente all’impianto stesso. Il modello matematico è stato tipizzato sulle caratteristiche di un impianto esistente ed i risultati delle simulazioni, effettuate in ambiente Matlab-Simulink, confermano la validità delle ipotesi assunte in fase di definizione dei componenti. Costituiscono un prossimo sviluppo del lavoro svolto le seguenti linee di ricerca: • l’affinamento del modello della camera di combustione del generatore di vapore CFB, con ipotesi

più complesse e più rispondenti alla realtà sia per il moto dei gas e del solido all’interno delle “celle” in cui la camera è divisa, sia per il processo di combustione;

• la realizzazione di un modello di risurriscaldatore e del relativo sistema di regolazione, attualmente non disponibili.

Ringraziamenti Si ringrazia, nelle persone degli ingegneri Fidanza, Gasparini, Lionetto e Martini, la Foster Wheeler Italiana per la documentazione fornita sulle caratteristiche dell'impianto. Bibliografia CTI. La combustione in letto fluido: principi e tecnologie. Sottocomitato n°7, gruppo di lavoro 7/232. 1993. G. Garbossa, F. Pretolani, S. Spelta. Gli impianti termoelettrici: il ruolo della simulazione nella verifica dei progetti. Automazione e Strumentazione. 1995. U. Arena, M. Mastellone. Centrali di termovalorizzazione di RSU. La Termotecnica. Gennaio/Febbraio 1998. A. Piantanida, M. Pizzoli. Utilizzazione di CDR in letto fluido bollente: il progetto di area Ravenna. Atti del Convegno ATI Utilizzazione Termica dei Rifiuti. 200-210. 1999. S. Kakac. In: Heat exchanger thermal-hydraulic fundamentals and design. Ed. Springer-Verlag, UK, 1980. A.W. Ordys, A.W. Pike, M.A. Johnson. In: Modelling and Simulation of Power Generation Plants. Ed. Springer-Verlag, UK, 1994. P. Alli, A. Sola. La combustione a letto fluido. Pompe & Pumps. 1. Ed. Cida, 2001. H. Edelmann, F.N. Fett. Simulation zeitbhängiger Vorgänge in Dampferzeugern mit zirkulierender atmosphärischer Wirbelschichtfeuerung und Vergleich mit Betriebsmessungen. BWK. 1992. C.K. Park, P. Basu. A model for prediction of transient response to a change of fuel feed rate to a circulating fluidized bed boiler furnace. Chemical Engineering Science. 20, vol. 52. 1997.

12 56° Congresso Nazionale ATI

P. Basu, P.K. Nag. Heat transfer to suspend surfaces (CFB). Chemical Engineering Science. 1996. S. Daming, R. Nicolai, L. Reth. Wall-to-bed transfer function in circulating fluidized beds. Chemical Engineering and processing. 37. 1998. R. Wong, T. Pugsleg, F. Berruti. Modelling the axial voidage profile and flow structure in risers of circulating fluidized beds. Chemical Engineering Science. 9-11, vol. 47. 1992. W. Zhang, Y: Tung. Radial voidage profiles in fast fluidized beds of different diameters. Chemical Engineering Science. 12, vol. 46. 1991. L. W. Berruti, N. Kalogerakis. Modelling the internal flow structure of circulating fluidized beds. Chemical Engineering Science. 67, 1010-1014. 1989. L. Bozzi, G. Crosa, M. Rosasco. Dynamic Simulator of Circulating Fluidised Bed Incinerator for Solid Urban Waste Treatment. Power Technology. 4. Ed. UTET Periodici, 2000. K. Aström, R.D. Bell. Simple Drum Boiler Models. IFAC Atti del Convegno su Power Systems, 4.2.1 – 4.2.5, 1988. F. Saccomanno. Comportamento dinamico della macchina sincrona. In: Sistemi elettrici per l'energia analisi e controllo. Cap. 4, 296-360. Torino: Ed. Utet, 1992. Nomenclatura Variabili: Pedici: Simbolo Descrizione Unità Simbolo Descrizione

A Area m2 a-s Aria secondaria am Grado di vuoto medio nei tubi di salita m3/m3 bed Letto fluido C cp cs

Concentrazione di carbonio Calore specifico a pressione costante Calore specifico del solido

kg/kg kJ/kg K kJ/kg K

Cbr comb

Carbonio bruciato Combustibile (portate) o combustione (flussi termici)

cv Calore specifico a volume costante kJ/kg K g Gas E Energia di attivazione kJ/kg i Cella i-esima ε Grado di vuoto m3/m3 i-1→ i Dalla cella i-1 alla cella i f Coefficiente di frizione m-4 i→ i+1 Dalla cella i alla cella i+1 h Coefficiente di scambio termico W/m2 K l Liquido Hi Potere calorifico inferiore del combustibile kJ/kg letto-pareti Dal letto fluido alle pareti k Coefficiente di frizione kg/s2 m4 mf Minima fluidizzazione l Lunghezza tubi m o Superficiale (del gas) m Massa kg par Pareti camera di combustione m& Portata kg/s ref Di riferimento O Concentrazione di ossigeno kg/kg s Solido p pressione bar t Terminale (del solido) ρ Densità kg/m3 tc Tubi di caduta R Raggio equivalente della sezione della

camera di combustione m tv

v Tubi vaporizzatori Vapore

rc Raggio equivalente della zona interna diluita della camera di combustione

m

T Temperatura K U Velocità m/s V Volume m3 µC Peso molare carbonio kg/mole µO Peso molare ossigeno kg/mole Φ Flusso termico W xr Titolo del fluido all’uscita dei tubi

vaporizzatori (1/cifra di circolazione) kg/kg

Ω Sezione tubi m2