Le Verifiche di Resistenza -...

Transcript of Le Verifiche di Resistenza -...

La verifica di resistenza

La progettazione di un componente strutturale richiede necessariamente una fase di verifica nel corso della quale ci si accerta che le azioni esterne cui è presumibilmente soggetto durante il suo funzionamento non ne causino il cedimento

cedimento in generale non indica solo la rottura dell’elemento in questione ma comprende

tutte quelle situazioni che ne compromettono il corretto funzionamento

verifica di resistenza verifica rispetto a varie situazioni di malfunzionamento

• instabilità con improvviso cedimento sotto determinate condizioni di carico e vincolo (carico di punta, collasso di tubi,…)

• rottura per urto o carico crescente molto rapidamente

• cedimento dovuto a carichi statici applicati

per lungo tempo

• effetto di sovrasollecitazione dovuto a fenomeni di risonanza del sistema

• inizio delle deformazioni permanenti (snervamento, materiali duttili)

• rottura per effetto di un carico statico (materiali fragili)

• eccessive deformazioni in campo elastico

• rottura per effetto di un carico variabile nel tempo (rottura a fatica)

Alla fine della lezione...

• Concetto di «verifica di resistenza»

• Espressione analitica della verifica di resistenza

• Il concetto di «coefficiente di sicurezza»

• Fattori che influenzano il coefficiente di sicurezza

a) concentrazione delle tensioni (anomalie geometriche nella struttura)

b) incertezze di varia natura (carichi, vincoli, ecc.)

c) collaborazione

Operativamente....

Saper verificare/dimensionare una struttura sottoposta a sollecitazioni SEMPLICI

Come si esegue una verifica di resistenza?

Approccio Sperimentale

sottopongo il pezzo (cioè un campione preso

dal lotto a cui appartiene il pezzo) che si

vuole verificare ad una prova di carico e ne

osservo il comportamento

Definisco le condizioni di prova che dovranno riprodurre fedelmente quelle

di funzionamento (carichi, vincoli, condizioni ambientali ….)

Calcolo un margine di sicurezza rapporto tra carichi limite e carichi che

saranno realmente applicati

Aumento progressivamente i carichi mantenendo invariate le altre condizioni, fino a portare al cedimento l’elemento o la struttura

Determino situazione di carico limite per la struttura considerata

In un procedimento puramente sperimentale occorre eseguire una prova per ogni elemento, per ogni materiale, per ogni condizione di funzionamento. Il tutto è estremamente costoso e giustificabile solo per strutture di notevole rilevanza (es. protesi)

Come si esegue una verifica di resistenza?

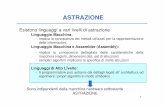

Approccio Teorico

Si impiegano tecniche derivate dalla scienza

delle costruzioni, o approcci numerici (ad es.

FEM)

Definisco le condizioni di progetto che dovranno riprodurre fedelmente quelle di

funzionamento (carichi, vincoli, condizioni ambientali ….)

Calcolo un margine di sicurezza rapporto tra sollecitazione agente sul

componente e sollecitazione massima sopportabile

Determino le sollecitazioni massime Alle quali il componente può essere sottoposto

sulla base dei compiti che ad esso sono affidati

Valuto la condizione di collasso Per es. applicando un opportuno criterio di

resistenza

Come si esegue una verifica di resistenza?

Nell’approccio teorico l’ipotesi fondamentale è che il cedimento sia legato allo stato locale della sollecitazione e non al complesso dei carichi applicati

Secondo questa logica, il cedimento avviene quando le forze presenti sulle facce di un elemento infinitesimo del componente, scambiate con il materiale circostante, non vengono più sopportate dalle forze di resistenza allo scorrimento e di coesione molecolare

Quindi la verifica di resistenza si concretizza nel controllare che in nessun punto del sistema vengano raggiunti stati di sollecitazione prossimi a quelli limite dei materiali che lo costituiscono (che risulterebbero non sopportabili dalle forze di coesione e di resistenza allo scorrimento)

La Scienza delle Costruzioni ci aiuta a calcolare la distribuzione delle sollecitazioni applicate (nominali) così da individuare le zone più sollecitate e tracciare una sorta di “mappa del rischio di cedimento”

Sezione più sollecitata

Come si esegue una verifica di resistenza?

La condizione di collasso è data dal confronto della sollecitazione massima precedentemente determinata con una sollecitazione ammissibile che non coincide con la sollecitazione limite del materiale (ossia quella determinata mediante una prova meccanica statica)

Il valore limite σlim varia a seconda del tipo materiale impiegato

Nei materiali duttili il pericolo di cedimento è rappresentato normalmente dallo snervamento, e quindi la σlim coincide con lo sforzo di snervamento Sy (uguale a trazione e a compressione)

Nei materiali fragili il materiale cede di schianto, e dunque la σlim coincide con lo sforzo a rottura Su (che in genere è diverso a trazione e compressione)

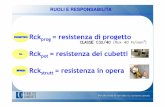

Il coefficiente di sicurezza

Il coefficiente di sicurezza ξξξξ si introduce per tenere conto:

• delle approssimazioni introdotte nel calcolo delle sollecitazioni

• delle incertezze sulle caratteristiche del materiale

• delle incertezze sui carichi agenti durante l’esercizio del componente di che si sta verificando

Per molti anni l’approccio alla sicurezza delle strutture ingegneristiche è stato affidato a fattori di sicurezza di tipo deterministico, anche sulla base dell’esperienza. Ciò ha spesso causato problemi di ottimizzazione, o errate valutazioni dei fattori potenzialmente in grado di minacciare l’integrità strutturale

Negli ultimi anni sono state introdotte tecniche di tipo statistico in grado di tenere in considerazione la variabilità intrinseca di alcuni fattori importanti (resistenza dei materiali ecc.)

In generale il coefficiente di sicurezza può essere espresso da una relazione di questo tipo:

β è il fattore di concentrazione delle

tensioni

η Tiene conto di incertezze di varia

origine

Cst coefficiente di collaborazione

Anomalie geometriche

Brusche variazioni di sezione, fori, intagli e altre anomalie, rappresentano punti di pericolosità per l’insorgere di sovrasollecitazioni pericolose. Per comprendere l’andamento delle tensioni nella zona di discontinuità è utile ricorrere alla cosiddetta “analogia idraulica”, tracciando le linee di corrente dentro la sezione resistente della barra, che viene così equiparata alla sezione di efflusso di un fluido incomprimibile in regime stazionario. Nel caso di sezione uniforme di area A, indicando con V la velocità del fluido e con Q la portata volumetrica, in ogni sezione del condotto si ha : e quindi, per analogia, la tensione normale (costante) nella sezione resistente della trave equivalente vale: come prescritto dalla Teoria di De Saint Venant. Se il condotto presenta una variazione di sezione, la costanza della portata (Q = cost) porta ad affermare che il moto del fluido sarà perturbato da tale variazione: le linee di flusso tenderanno ad addensarsi maggiormente vicino alla parete del condotto per poi diradarsi al centro della sezione

Il coefficiente di sicurezza

βk,st = fattore di concentrazione delle tensioni

I valori dei coefficienti possono essere stimati con una trattazione teorica che comunque richiede alcune semplificazioni di calcolo. È dunque preferibile un approccio sperimentale diretto, che si consegue sottoponendo il pezzo con intaglio ad una prova di trazione semplice fino al cedimento statico

Nei materiali duttili l’effetto di intaglio non è significativo per il cedimento (in pratica il valore di βk,st si considera pari a 1

Fattore di concentrazione delle tensioni

Il fattore di concentrazione delle tensioni è funzione del rapporto tra diametro del foro e larghezza della piastra

Il coefficiente di sicurezza

Cst = coefficiente di collaborazione

indica in quale misura le fibre interne collaborano alla resistenza alla flessione, sino alla completa plasticizzazione del corpo. Cioè, in sostanza, rende conto di eventuali allontanamenti del comportamento dei materiali usati dalla legge lineare di Hooke

Questa riserva di resistenza del corpo non è presente nei corpi soggetti a sforzo normale, poiché lo snervamento raggiunge contemporaneamente tutti i punti della sezione, quindi non ha senso introdurlo nelle verifiche a trazione o compressione semplice

R1

R2

2

1

4

3

2

4

1

4

2

3

1

3

2

R

R

1

1

3

16

4'

)(3

4"

=−

−=

−=

−=

αα

α

π

πσ

σ

f

sn

sn

C

R

RRM

RRM

Il coefficiente di sicurezza

ηηηη = fattori di incertezza

η = η1• η2 • η3• η4 ηηηη1 → eventuali difetti del materiale e valori non precisi delle sue caratteristiche (assume valori compresi tra 1 e 1.15)

ηηηη2 → incertezze nella determinazione dei carichi agenti (molto importante in biomeccanica), con particolare riferimento ai carichi impulsivi e agli urti. Assume valori diversi per i materiali fragili (tra 1.5 e 2) e i materiali duttili (tra 1.1 e 1.3)

ηηηη3 → errori dovuti alle semplificazioni di calcolo degli sforzi, per esempio nella schematizzazione ideale dei vincoli (assenza di attrito) può variare tra 1 e 1.5 (materiali fragili) e 1÷1.1 (materiali duttili)

ηηηη4 = margine di sicurezza effettivo introdotto per mantenere il sistema sufficientemente lontano dalle condizioni di cedimento. Il suo valore dipende dall’importanza che ha il componente in esame: sarà tanto più elevato quanto più è vitale evitare il suo cedimento (per esempio attacchi di funivie, ponti, ascensori, protesi biomeccaniche,…). Normalmente il valore varia tra 1.1 e 1.5.

Il coefficiente di sicurezza

A titolo orientativo si può ritenere che ηηηη assuma globalmente i seguenti valori :

per materiali duttili: ηηηη = 1.3 ÷ 2

per materiali fragili: ηηηη = 2 ÷ 4

La differenza è giustificata dal fatto che nei materiali fragili il collasso avviene direttamente con la rottura del pezzo (cedimento di schianto) e ciò rende necessaria l’adozione di coefficienti di sicurezza più elevati

I materiali duttili esibiscono una sorta di “fase di rinforzo” a seguito dell’esistenza dello snervamento. Questo fenomeno, che sostanzialmente si configura come un avvisaglia di pericolo permette, teoricamente, interventi precoci prima che la struttura ceda. Dunque possono essere impiegati coefficienti di sicurezza più bassi

Incertezza sui carichi

Forza complessiva agente sull’articolazione coxo-femorale in funzione della velocità di cammino

Dimensionamento di un componente

FORMA della Sezione

DIMENSIONI della Sezione

MATERIALE del componente

La verifica di resistenza coincide con la

determinazione della sezione MINIMA

Dimensionamento di un componente

In pratica il processo di dimensionamento si concretizza nella ricerca delle dimensioni MINIME della sezione che soddisfino la verifica di resistenza

Lo sforzo limite è rappresentato (nel caso dei materiali duttili) dal limite di snervamento, mentre il valore del coefficiente di sicurezza è generalmente imposto dalla normativa tecnica in funzione del campo di impiego del componente

Da un punto di vista più strettamente operativo:

1. Impongo l’equilibrio della struttura e ricavo le reazioni vincolari

2. Traccio i diagrammi delle azioni interne

3. Calcolo le sollecitazioni (se è nota la sezione, verifica) oppure risalgo alla sezione per procedimento inverso (dimensionamento)

4. Eseguo la verifica di resistenza

limmax

y uS Sσ

σξ ξ ξ

≤ = =

Occorre dimensionare lo stelo di una protesi d’anca (supposto per semplicità a sezione circolare) sapendo che questo deve sopportare un momento flettente pari a 50 Nm e che il materiale con cui deve essere realizzato è una lega di titanio avente le seguenti caratteristiche:

Su = 860 MPa Sy = 790 MPa

Il nostro vincolo di progetto è che in tutti i punti del componente la sollecitazione di lavoro sia INFERIORE a quella massima ammissibile per il materiale (opportunamente scalata mediante il coefficiente di sicurezza che assumeremo pari a 2)

La sollecitazione dovuta al momento flettente è data dalla relazione:

nel caso in esame

Esempio

max

ySσ

ξ≤

I

yMMf

⋅=σ

64

4D

I⋅

=π

2

Dy =

E dunque:

Da questa relazione è possibile quindi ricavare il diametro

Questo tipo di procedura è valido per casi di sollecitazioni semplici, ma nella stragrande maggioranza dei casi tale ipotesi non è realistica e dunque per la verifica occorre ricorrere all’impiego dei Criteri di Resistenza

Esempio

3

32 y

Mf

SM

Dσ

π ξ= ≤

⋅

mmM

Dy

f8.10

10790

25032323

63 =

⋅⋅

⋅⋅=

⋅

⋅⋅≥

πσπ

ξ

![Pres. SC C4 Malgarotti - Nucci 25 Novembre 2008 Rev4.Ppt [Compatibility Mode] [Repaired]](https://static.fdocumenti.com/doc/165x107/577cd0831a28ab9e78927486/pres-sc-c4-malgarotti-nucci-25-novembre-2008-rev4ppt-compatibility-mode.jpg)

![[MIDES] Forges - Gestionale ForumPAforges.forumpa.it › assets › Speeches › 26300 › bessi_5.pdf · cisa Certificate Compatibility CAST Software's CAST Application Intelligence](https://static.fdocumenti.com/doc/165x107/5f0dc9037e708231d43c12f5/mides-forges-gestionale-a-assets-a-speeches-a-26300-a-bessi5pdf.jpg)