La filtrazione allo studio - solutionsrbm.com · fisico che garantisce la costanza della...

Transcript of La filtrazione allo studio - solutionsrbm.com · fisico che garantisce la costanza della...

30 Macchine Utensililuglio 2013

Tecn

olog

ie di

pro

duzio

ne RiceRca scientificagg Daniela Tommasi

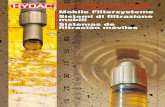

Il problema della filtrazione c’è praticamente in ogni settore merceologico, ma in alcuni assume maggior valenza, a causa dell’impatto che può avere sugli obiettivi finali. Un caso importante è quello legato al filtraggio del lubrorefrigerante

nelle lavorazioni per asportazione

di truciolo, ed è così importante che l’Advanced Manufacturing Research Center with Boeing (AMRC), della University of Sheffield- UK, ha inteso svolgere una serie di studi e test.Da una azienda di livello internazionale, operante nei settori aerospaziale, navale ed energetico, è stato evidenziato un problema sulla rugosità superficiale

finale, e sulla drastica riduzione degli intervalli di pulizia della vasca quando venivano lavorate particolari leghe ad alto contenuto di Nichel; a ciò ha fatto seguito una richiesta all’AMRC per un expertise atto ad individuare una opportuna soluzione. Va premesso che tutti gli studi dell’ AMRC sono richiesti dai partner industriali che, certi che

EstEndErE la vita dEgli utEnsili, migliorarE la qualità supErficialE, ridurrE gli intErvEnti di manutEnzionE, contEnErE l’uso di fluido da taglio ... così si potrEbbEro riassumErE i “dEsidErata” di chi opEra con lE macchinE utEnsili, ma quanto sarà possibilE?

La filtrazione allo studio

[email protected] 30 24/06/13 10.17

Macchine Utensili 31luglio 2013

un lavoro oggettivo è la base per un riscontro tecnico ed economico destinato a durare nel tempo. Di fatto non vengono studiate soluzioni “empiriche”, basate su informazioni cartacee o da catalogo, ma tutto viene rigorosamente testato in sede, fornendo report periodici sui risultati conseguiti in itinere. Nello specifico, è stato posto sotto osservazione un sistema di filtrazione non tradizionale, con lo scopo di valutare la filtrazione fine nelle lavorazioni meccaniche ad alta prestazione. Si tratta del sistema IFDR, progettato e sviluppato da una azienda italiana, la RBM di Battistutta, con sede a Pradamano, vicino ad Udine. Si parla di sistemi di filtrazione non tradizionali in quanto si basa su un principio fisico che garantisce la costanza della filtrazione nel tempo, senza presentare un andamento a picchi, tipico dei sistemi meccanici, che, progressivamente, si sporcano. In questi casi, quasi paradossalmente, il crescente sporcarsi migliora l’efficacia ma, a un certo punto, la filtrazione è così efficace, così spinta, che tutto il sistema va in blocco.IFDR è una soluzione non complicata e altamente efficiente che parte da una semplice premessa: trattare l’intero volume del fluido da taglio in modo da riuscire a rimuovere sia le più piccole particelle metalliche, causa della morchia in vasca, che gli oli estranei, prima che torni nell’area di taglio. Se così accade, il fluido va pulito sull’utensile, utensile che potrà continuare a lavorare al top delle performance. Di fatto, più il lubrorefrigerante addotto è pulito, migliori sono le prestazioni del sistema macchina- utensile, e, in definitiva, minore è il costo per pezzo.

Cosa dare per scontatoSe un sistema di filtrazione è realmente efficace e lo è in maniera costante, il lubrorefrigerante avrà un grado di pulizia elevato che si mantiene nel tempo. Quali sono le dirette implicazioni? Una maggior durata dell’utensile, una drastica diminuzione degli interventi di manutenzione, del fermo macchina, oltre ad un minor esborso per il fluido nuovo e per lo smaltimento dell’esausto. Nel caso di lavorazioni ad alta prestazione, dati verificabili mostrano che l’IFDR permette di aumentare la vita del lubrorefrigerante, qualsiasi questo sia, a un minimo di 2 anni, contro il dato medio britannico di 9-12 mesi.

Lo studioSi è partiti da un problema di rugosità superficiale e si è arrivati ad individuare quello che potrebbe essere un nuovo step della filtrazione. Ma andiamo per gradi. In genere, analizzando al microscopio una qualsiasi morchia, sono evidenziabili particelle con dimensioni 8÷20 µm. Queste particelle, miscelate ad una emulsione in alta pressione (20÷80 bar), provocano un flusso abrasivo che danneggia gli utensili e le superfici lavorate, può otturare i fori di passaggio del lubrorefrigerante e, nel lungo periodo, può danneggiare anche la macchina utensile.Come avviene il fenomeno? La morchia contiene oli e particelle varie. Le

A Focus sul problema: situazione tipica nella vasca di una macchina utensile

F Focus sul risultato: situazione vasca con sistema IFDR installato

cortesia rBM per concessione aMrc

cortesia rBM per concessione aMrc

[email protected] 31 24/06/13 10.17

32 Macchine Utensililuglio 2013

Tecn

olog

ie di

pro

duzio

ne RiceRca scientifica

particelle metalliche, a causa del peso, sedimentano sul fondo della vasca, ma l’olio, a causa del minor peso specifico, risale verso la superficie, portando con sè anche particelle metalliche; nell’olio che galleggia si ha la proliferazione di batteri anerobici. Nel frattempo il fluido da taglio “contaminato” viene pompato in alta pressione verso l’area di lavoro. Intanto cosa succede nella morchia? Si ha la presenza di batteri anaerobici, scambi ionici dovuti alla presenza di elementi diversi, e corrosione. Questa situazione comporta, come minimo, un precoce decadimento dell’emulsione. Tutte le morchie, in linea generale, sono identificabili in questo schema.A questo punto viene preso in considerazione l’IFDR, in particolare il sistema IFDR 200, caratterizzato da una portata di filtrazione max di 18 l/min e un volume complessivo vasca di 200 litri.

Focus sul risultatoDove si vuole arrivare è chiaro: il problema sta nelle dimensioni di ciò che si filtra ed racchiuso nel valore

8÷20 µm. La filtrazione deve quindi essere costante, non basta considerare un valore medio, e deve essere sotto 10µm in singolo passaggio, a maggior ragione se si stanno eseguendo lavorazioni ad alte prestazioni. La tecnologia IFDR, che è applicabile in ogni situazione e garantisce una filtrazione di particelle di dimensioni fino a 10 µm senza la necessità di impiego di “materiale di consumo”, è stata investigata presso l’AMRC di Sheffield ed ha reso evidenti i benefici legati al suo impiego. Partendo dalla sedimentazione in vasca delle particelle metalliche, è stata evidenziata una drastica diminuzione delle particelle sul fondo; la morchia è soggetta ad una rimozione continua con una considerevole

diminuzione dei batteri; naturalmente gli oli continuano ad essere in risalita, a causa del minor peso specifico, e possono ancora contenere particelle metalliche, ma in misura molto molto minore e comunque gli oli sono soggetti ad una rimozione continua. Come risultato, si ha un flusso pulito del fluido pompato in alta pressione nella zona di taglio. Il sistema IFDR ha già destato interesse a livello internazionale tanto da risultare finalista all’ Advanced Manufacturing Awards 2012, per la categoria Best Supporting Equipment, proprio per l’elevato grado di pulizia del fluido in pressione nelle lavorazioni ad alte performance, esattamente ciò che è stato verificato presso l’Università di Sheffield.Un discorso a parte merita il caso della rettifica di alcuni componenti aerospaziali, dove il sistema IFDR cattura il 90% delle particelle metalliche presenti nel fluido, che hanno dimensioni che vanno da 1,95 µm a non più di 6µm. Questo rappresenta un nuovo punto di riferimento per quanto riguarda le performance dei processi di filtrazione.

Una nuova pietra miliare?Le premesse erano interessanti ma i risultati fino ad ora raggiunti dai test svolti presso l’Advanced Manufacturing Research Center with Boeing sono estremamente soddisfacenti: l’impatto del sistema IFDR, dopo 9 settimane di test, si è dimostrato positivo. In particolare la concentrazione dell’emulsione si è mantenuta stabile con un aumento

[email protected] 32 24/06/13 10.18

Macchine Utensili 33luglio 2013

degli intervalli di pulizia della vasca. Dopo la filtrazione col sistema IFDR, non sono state trovate nell’emulsione particelle metalliche con dimensioni superiori a 6µm, con ovvia riduzione del rischio di usura abrasiva. E’ stato possibile sia filtrare che asportare gli oli estranei. In particolare la disoleazione continua e l’ossigenazione dell’emulsione riducono i rischi per la salute e la sicurezza dell’operatore, oltre che portare un miglioramento delle performance della macchina utensile. I sistemi IFDR sono disponibili sia come parte di una installazione chiavi in mano, che come retrofit, a valle di sistemi di filtrazione già presenti sulle macchine utensili, andando così ad agire sulle particelle più fini. Le particelle più piccole sono anche quelle che più difficilmente riescono ad essere eliminate dai sistemi tradizionali: riuscire ad eliminarle significa garantire una filtrazione spinta, che arriva sotto i 10 micron, con una concentrazione in peso di solido disperso inferiore al grammo/litro. Secondo RBM, che ha progettato e sviluppato il sistema IFDR, filtrazione e disoleazione devono far parte di uno stesso pacchetto ed è per questo che in ogni impianto IFDR è inserito un innovativo sistema di disoleazione, in grado di eliminare gli olii lubrificanti e tutte quelle particelle estranee che tendono a galleggiare sul lubrorefrigerante, inevitabile presenza in ogni lavorazione per asportazione di truciolo.

La eliminazione degli oli estranei dell’IFDR non è una disoleazione nel senso classico del termine in quanto non avviene con liquido fermo ma con fluido in moto turbolento. Da un punto di vista visivo, il fluido appare fermo ma, in realtà, transita con una velocità che varia da 40 a 300 l/min. Anche in questo caso vengono sfruttati in maniera originale i principi fisici della fluido dinamica, quasi arrivando ad un concetto di disoleazione ribaltato, ma che garantisce il risultato desiderato. Cosa accade? Dopo il filtraggio, il fluido entra in una piccola vasca di raccolta, con una forma appositamente studiata per arrestare temporaneamente la velocità del flusso. Viene così provocato l’affioramento degli oli, che vengono quindi indirizzati verso una vasca di raccolta da cui sono poi scaricati.

Le conclusioniL’AMRC ha testato il sistema IFDR e continua a testarlo, ma, ad oggi, i risultati delle analisi sono evidenti e confermano che se non si arriva ad una filtrazione spinta, che rimetta in circolo emulsione pulita, con un grado di pulizia costante, in realtà si risolve poco, specie quando sono in gioco lavorazioni ad elevate performance. Se poi, al di là della sperimentazione, si vanno ad analizzare i costi, e, con essi, la produttività, allora ognuno può rispondere come meglio crede : allungare la vita utensile? Allungare la durata dell’emulsione? Morchia che è polvere metallica, quasi un truciolo, di facile smaltimento? In fondo queste sono le domande e qualcuno ha definito la risposta “step change for companies operating machine tools”. z

B Distribuzione cumulativa delle dimensioni delle particelle: tutte le particelle hanno dimensioni inferiori a 6µm con il 90% delle particelle identificate con dimensioni sotto 1.9 µm - dati Mercury Center per AMRC, The University of Sheffield

F L’andamento del grafico mostra il calo di carica batterica durante il periodo di applicazione del sistema IFDR - The University of Sheffield, AMRC

© R

IPR

OD

UZ

ION

E R

ISE

RV

ATA

[email protected] 33 24/06/13 10.18