IL PROGETTO BIOCLOC: ATTIVITÀ E RISULTATI - gida-spa.it · Stima in continuo e in tempo reale del...

Transcript of IL PROGETTO BIOCLOC: ATTIVITÀ E RISULTATI - gida-spa.it · Stima in continuo e in tempo reale del...

IL PROGETTO BIOCLOC: ATTIVITÀ E RISULTATI

CONFERENZA FINALEPrato, 23 febbraio 2017

Iacopo Ducci – DICEA, Università di Firenze

Daniele Daddi – GIDA Spa

2

CAMPI DI APPLICAZIONE DEL TITRIMETRO DIFFERENZIALE

Stima in continuo e in tempo reale del rateo di nitrificazione in un impiantodi depurazione a fanghi attivi

Determinazione del valore ottimale del set-point di ossigeno disciolto, econseguente controllo del sistema di aerazione delle vasche di ossidazione

Rilevazione in tempo reale dei possibili effetti tossici o inibenti da parte direflui influenti all'impianto

L’ITER DEL PROGETTO

3

Controllo dell’aerazione in

funzione della concentrazione di DO

in vasca

Controllo dell’aerazione in

funzione del rateo di nitrificazione in

vasca

Funzionamento del titrimetro differenziale

Ottimizzazione dello strumento

Validazione dei risultati

Calcolo del set-point di DO ottimale

4

FASI DEL PROGETTO

1. Installazione, avviamento e ottimizzazione del prototipo.

2. Verifica dei risultati ottenuti:

Confronto del rateo di nitrificazione fornito dal titrimetro con quelloottenuto dal bilancio di massa dell’azoto ammoniacale;

Modellazione dell’impianto di Calice, per il confronto con il rateo dinitrificazione su scala reale.

3. Costruzione di un algoritmo di calcolo per la determinazione del valoreottimale di DO, in funzione dell’output del titrimetro.

4. Collegamento del prototipo al sistema di controllo dell'impianto di Calice,per l’ottimizzazione del processo di aerazione.

INSTALLAZIONE E AVVIAMENTO DEL PROTOTIPO

5

Refluo civile-industriale da fognatura 39 000 m3 d-1

Fosse settiche + Permeato 400 m3 d-1 Percolati

300 m3 d-1

Installazione del titrimetro

6

OTTIMIZZAZIONE DEL PROTOTIPO

1. Grande variabilità del rateo

2. Mancanza di comportamento

“gemellare”

Basse temperature

Estensione dell’intervallo di calcolo del rateo

Necessità di taratura delle pompe

dosatriciDosaggi dei reagenti

Necessità di manutenzione delle

pompe

Problemi Cause Soluzioni

3. Arresto delle prove

Intasamento delle tubazioni di

adduzione e scarico del fango

Risistemazione e potenziamento del

sistema di adduzione e scarico

8

GLI EFFETTI DELL’OTTIMIZZAZIONE:STABILITA’

Aumento della durata dell’operatività fino a più di 7 giorni consecutivi;

Riduzione degli errori nella stima del rateo fino a valori inferiori al 5%;

Riduzione della frequenza dei problemi di intasamento.

9

VERIFICA DEL RATEO DI NITRIFICAZIONE MEDIANTE BILANCIO DI MASSA DELL’AZOTO AMMONIACALE

• Nota la portata di fango in ingresso ai due reattori si può determinare il rateo di rimozione dell’azoto ammoniacale (differenziale)

CONFRONTO

Rateo da titrimetro

Rateo da bilancio di massa con l’utilizzo dei kit per l’analisi colorimetrica

Differenza inferiore al

5%

Efficienza di monitoraggio

dN/dt =0

dN/dt ≠0

20 mg L-1

20 mg L-1

Concentrazione di ammonio in ingresso

≈ 20 mg L-1

≈ 20 mg L-1 – ΔN-NH4+

Concentrazione di ammonio in uscita

ReattoreINIBITO

NON INIBITO

Acquisizione e analisi dei dati Funzionamento impianto e bilanci di massa

• Valori giornalieri (portate, concentrazioni degli inquinanti, solidi sospesi) relativiagli anni 2012-2013-2014

Monitoraggio intensivo Dinamiche processi e calibrazione modello

• Caratterizzazione del refluo nelle varie sezioni

• Test respirometrici, titrimetri e test batch per la stima delle cinetiche dellabiomassa eterotrofa ed autotrofa

MODELLISTICA APPLICATA ALL’IMPIANTO DI CALICE

ATTIVITÀ PRELIMINARI

MODELLISTICA APPLICATA ALL’IMPIANTO DI CALICE

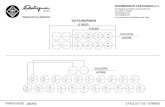

Linea 1

Linea 2

Schematizzazione dell’IDL di Calice

Da ingresso Primario a uscita Secondario

Adozione del modello matematico ASM1_AN

• Doppio step di nitrificazione

• Doppio step di denitrificazione

NH4+

NO2- NO3

-

NO3-

NO2- N2

MODELLISTICA APPLICATA ALL’IMPIANTO DI CALICE

Taratura del modello

• Dati giornalieri (Ottobre 2013)

Validazione del modello

• Dati mensili (anni 2013-2014)

• Dati giornalieri (da Febbraio 2014 a Luglio 2015)

• Dati orari

13

0

1

2

3

4

5

6

7

8

0 50 100 150 200 250 300 350 400 450 500 550

ML

SS

T [

g L

-1]

d

MLSST_model MLSST_real

0

0,5

1

1,5

2

2,5

3

0 50 100 150 200 250 300 350 400 450 500 550

N-N

H4

+ [

mg

L-1

]

d

N-NH4_out_model N-NH4_out_real

RISULTATI DELLA MODELLISTICA

Il modello di simulazioneutilizzato ha dimostrato di poterdescrivere in maniera precisa edaffidabile il comportamento delprocesso di trattamento a fanghiattivi dell'impianto di Calice.

Il modello ha offerto lapossibilità di validare irisultati del prototipo,confrontando l’output deltitrimetro con il rateo dinitrificazione su scalad’impianto.

Il rateo massimo di nitrificazione, misurato in continuo, permette una calibrazione piùprecisa dei parametrici cinetici della biomassa nitrificante rispetto a quella eseguita coni convenzionali test cinetici batch

14

PROCEDURA INNOVATIVA PER LA CALIBRAZIONE DEI PARAMETRI CINETICI DELLA BIOMASSA NITRIFICANTE

Parametri Valori Unità di misura Metodo di Calibrazione

SET A

bA 0.13 d-1

Batch testsµMAX 0.44 d-1

KN-NH3 0.0125 mg N-NH3 L-1

SET B

bA 0.2 d-1Maximum Nitrification

Rate (Titrimeter Output)µMAX 0.34 d-1

KN-NH3 0.009 mg N-NH3 L-1 Experimental WWTP data

0

5

10

15

20

25

320 370 420 470 520

Max

imu

m N

itri

fica

tio

nR

ate

(m

g N

-NH

4+

h-1

)

Time (d)

Experimental Maximum Nitrification Rate

Modeled Maximum Nitrification Rate (SET A)

Modeled Maximum Nitrification Rate (SET B)

15

0

5

10

15

20

25

320 370 420 470 520

Max

imu

m N

itri

fica

tio

nR

ate

(m

g N

-NH

4+

h-1

)

Time (d)

Experimental Maximum Nitrification Rate

Modeled Maximum Nitrification Rate (SET A)

Modeled Maximum Nitrification Rate (SET B)

0

0,4

0,8

1,2

1,6

2

45 95 145 195 245 295

N-N

H4

+[m

g L-1

]

Time (d)

Experimental N-NH4_out

Modeled N-NH4_out (SET A)

Modeled N-NH4_out (SET B)

µmax,AOB

bA

Calibrazione

di KN-NH3

Validazione del

modello con il SET B

ParametersMean

Square Error

SET A 0.07

SET B 0.04

Nutrient Removal and Recovery 2016

Denver – Colorado, Luglio 2016

“Differential titrimeter for nitrification process control

and energetic optimization of aeration systems”

PROCEDURA INNOVATIVA PER LA CALIBRAZIONE DEI PARAMETRI CINETICI DELLA BIOMASSA NITRIFICANTE

17

IL TITRIMETRO PRESSO L’IMPIANTO DI CALICE

PER LA VERIFICA DELL’ ACCETTABILITÀ DEI “REFLUI SOSPETTI”

Reflui su gomma

Impianto di

Calice

Fognatura

Fosse settiche

Titrimetro

Verifica dell’effetto inibente sulla

biomassa nitrificante

18

Rateo OBIETTIVO

1

3

24

1000)(

hd

Lm

Volume

VolumeQNN

dt

dN

impianto

titrimetroinin

OBIETTIVO

Uguagliando il rateo obiettivo al rateo di vasca si ottiene il valore di DO che si dovrebbe mantenere:

1

3

, 24

1000)(

hd

Lm

Volume

VolumeQNN

KN

N

KDO

DO

dt

dN

impianto

titrimetroinin

Novasca

vasca

MASSIMOTITRIMETRO

IL TITRIMETRO COME SONDA DEL PROCESSO DI AERAZIONE

Scopo:

Stimare, in funzione dei carichi in ingresso, il valore di Ossigeno Disciolto che GIDA deve mantenere in vasca per soddisfare i limiti allo scarico

19

inin

Novasca

vasca

MASSIMOTITRIMETRO

QNNKN

N

KDO

DO

dt

dN

)(

,

IL TITRIMETRO COME SONDA DEL PROCESSO DI AERAZIONE

Output del titrimetro: Rateo massimo di nitrificazione stimato

Costante di semisaturazionedell’ossigeno e costante di semisaturazionedell’ammonio, misurati sperimentalmente

Concentrazione di azoto ammoniacale in uscita, imposta per il rispetto dei limiti

Portata di refluo in ingresso, misurata

Concentrazione di azoto ammoniacale in ingresso, misurata

Incognita dell’equazione:Concentrazione di ossigeno disciolto ottimale

Se…

OBIETTIVOVASCA dt

dN

dt

dN

Aumento graduale delset-point di DO

OBIETTIVOVASCA dt

dN

dt

dN

Riduzione graduale del set-point di DO

20

0,00

0,50

1,00

1,50

2,00

2,50

3,00

3,50

4,00

0 1000 2000 3000 4000 5000 6000 7000 8000 9000

DO

[m

g/l]

Tempo [min]

DO sonde DO 1 m DO 3 m DO 5 m

DomenicaSabatoVenerdìGiovedì Lunedì Martedì

Compressori dell’aria al massimo; Forte variabilità dei carichi in ingresso; Fortevariabilità dell’Ossigeno Disciolto in vasca

Ottimizzazione della relazione tra DO in vasca e DO fornito dal titrimetro

Fase di «work in progress»...

21

IL TITRIMETRO COME SONDA DI PROCESSO:È stata messa a punto:

• la comunicazione tra l'output del titrimetro e il sistema di telecontrollo del gestore

• l’ottimizzazione della variazionedel set-point di DO, rispetto al passo di concentrazione tra un set-point e il successivo e alla frequenza con cui variare il set-point.

22

0,00

0,50

1,00

1,50

2,00

2,50

3,00

3,50

0 20 40 60 80 100 120

Oss

igen

o D

isci

olt

o (

mg

/L)

Tempo (Ore)

DO in vasca

Mercoledì Giovedì Venerdì Sabato Domenica

Con il nuovo controllo...

DO Set point

con titrimetro

Carichi alti Incapacità di mantenere il valore di set-point; compressori al max

Carichi medi Modulazione della portata d’aria e mantenimento del set-point

Carichi bassi Incapacità di mantenere il valore di set-point; compressori al min

DO Set point

senza titrimetro

23

TEST PER LA VALUTAZIONE DELL’INIBIZIONE:

Ulteriore utilizzo dello strumento: possibilità di rilevare in tempo reale gli effetti dicomposti tossici o inibenti eventualmente influenti all'impianto.

Enorme vantaggio per un impianto come quello di Calice che, oltre a scarichidomestici, tratta effluenti industriali e rifiuti liquidi.

È stata indagata con il prototipo la possibile presenza di un effetto inibente delprocesso di nitrificazione da parte di alcuni percolati comunemente trattatidall’impianto.

• Test su percolati “sospetti”• Test sul permeato della sezione MBR

24

TEST PER LA VALUTAZIONE DELL’INIBIZIONE:

Fase 1: Parallelismo

Fase 2: Inibizione in un reattore

Fase 3: Dosaggio di percolato

Inibizione = 27 %

25

y = 0,2575x + 21,848R² = 0,9952

y = 0,5024x - 0,8338R² = 0,9989

y = 0,4119x + 37,204R² = 0,9984

0

50

100

150

200

250

300

350

400

450

0 100 200 300 400 500 600 700 800 900 1000

NaO

H[m

l]

Time [min]

Percolato

y = 0,0337x + 28,368R² = 0,9578y = 0,2565x + 4,3193

R² = 0,9954

y = 0,2853x - 13,162R² = 0,9938

0

50

100

150

200

250

0 100 200 300 400 500 600 700 800

Na(

OH

) [m

l]

Tempo [min]

Permeato MBR

Inibizione = 38%

Inibizione = Assente

TEST PER LA VALUTAZIONE DELL’INIBIZIONE:

ATU

ATU

Tempo di risposta immediato (1 ora) per la rilevazione di fenomeni

di inibizione

Ciò consente agli operatori di adottare tempestivamente delle

contromisure

26

I risultati della sperimentazione hanno dimostrato che il titrimetrodifferenziale è uno strumento adatto a misurare in continuo e in temporeale il rateo di nitrificazione in un grande impianto di depurazione che trattasia le acque reflue provenienti dalla fognatura (domestiche e industriali) che irifiuti liquidi conferiti su gomma.

L’utilizzo della modellistica ha confermato la bontà dei risultati ottenuti con ilprototipo.

Il rateo massimo di nitrificazione, misurato in continuo, ha permesso dicalibrare con maggior precisione i parametrici cinetici della biomassanitrificante rispetto all’utilizzo dei convenzionali test sperimentali in batch.

Un’ulteriore applicazione dello strumento è legata alla possibilità di rilevarein tempo reale gli effetti di composti tossici o inibenti eventualmenteinfluenti all'impianto

Per concludere...

OTTIMIZZAZIONE DELLA GESTIONE DEL SISTEMA DI AERAZIONE

28

Attività svolte nell’ambito del progetto BIOCLOC:

• Installazione, avviamento e ottimizzazione del prototipo;• Validazione dei risultati ottenuti tramite bilanci di massa dell’azoto

ammoniacale e modellazione dell’impianto di Calice;• Definizione ed implementazione di un nuovo sistema di controllo del

processo di aerazione.

I risultati ottenuti hanno permesso di giungere alla seguente gestione operativa:

SITUAZIONE INIZIALE:Set-point di DO

2.0-2.5 mg/L

SITUAZIONE ATTUALE:Set-point di DO

1.0-1.5 mg/L

RIDUZIONE DEI CONSUMI ENERGETICI RELATIVI AL COMPARTO DI AERAZIONE

Riduzione stimata superiore al 15%

29

La depurazione come tutte le attività ha i propri COSTI FISSI e COSTI VARIABILI, ha leproprie “materie prime” e il proprio “ciclo produttivo”.

I costi fissi sono per definizione indipendenti dalla caratteristiche quali-quantitativedella materia prima e sono rappresentati, ad esempio, dai costi di personale.

I costi variabili sono invece dipendenti sia dal ciclo produttivo che dalla materia prima e,nell’attività depurativa l’elemento “variabile” più rilevante è senza dubbiorappresentato dall’energia elettrica, necessaria per lo svolgimento di tutti i trattamenti,a partire dai sollevamenti iniziali, per finire ai trattamenti di affinamento.

Gli impianti di depurazione di GIDA vengono costantemente monitorati, dal punto divista energetico e, per prassi aziendale si procede ad una reportistica con cadenzamensile.

In particolare, a seconda delle caratteristiche singolari dei trattamenti effettuati inciascun impianto, vengono monitorate sezioni specifiche.

Monitoraggio energetico

30

Per quanto riguarda l’impianto di Calice, le aree oggetto di controllo sono:

• Linea Esistente (o «linea vecchia»): sollevamenti iniziali, dissabbiatura,sedimentazione primaria, equalizzazione.

• Disidratazione fanghi: ispessimento e centrifuga

• Linea nuova: sollevamento intermedio, denitrificazione, ossidazione biologica,sedimentazione secondaria, chiariflocculazione.

• Impianto di affinamento: trattamento di ozonizzazione.

• Fangodotto.

• Impianto Trattamento REF: linea trattamento fosse settiche e linea trattamentopercolati.

Per alcuni di questi settori è possibile avere informazioni sui consumi delle singolesezioni, mentre altre aree vengono monitorate nella loro interezza, senza quindiavere specifiche rilevazioni.

Monitoraggio energetico

31

Nel mese di Maggio 2014, nell’ottica di consentire unmonitoraggio specifico, sono stati installati misuratori dienergia elettrica in grado di monitorare tutte le macchinepresenti nel comparto biologico, ossia:

• I 3 compressori per l’aerazione delle vasche diossidazione (HV Turbo);• Le 12 pompe di ricircolo della miscela aerata presentinelle vasche di ossidazione (AR);• Le 5 coclee di ricircolo (nr.2 di ricircolo fanghi dallasedimentazione secondaria e nr.3 di ricircolo della miscelaareata).

Monitoraggio energetico

Quadro elettrico di Controllo

Multimetro PowerLogic PM3200 (Schneider).

Per ogni utenza è stato previsto un multimetro PowerLogicPM3200 (Schneider).

L’unità di controllo registra il voltaggio (V), l’amperaggio (A), lapotenza (kW) e l’energia consumata (KWh).Il PLC master (Schneider M340) è interrogato da un pannellooperatore 5.7” touch screen (Schneider HMIGTO) che storicizzale variabili relative ai consumi di ogni singola utenza

32To

uch

scre

en

-SE

TUP

DA

TI

Elenco sistemi monitorati

Numero massimo

Registrazioni

Frequenza di registrazione

Impostata a 300 sec

Monitoraggio energetico Il sistema di misurazione E.E.

34

Monitoraggio energetico Report di Monitoraggio

Maggio 2015

Portata liquame trattato m3 1.165.068

E.E. - Linea Nuova kWh 379.344

E.E. - Impianto Affinamento kWh 225.000

E.E. - Linea Vecchia kWh 221.911

E.E.- Fangodotto kWh 1.681

E.E.- ITL kWh 87.184

Energia Elettrica Totale kWh 915.120

E. E. - HV Turbo; 170.998 kWh

E. E. - AR; 104.153 kWh

Maggio 2015 - Distribuzione energetica Comparto biologico

E.E. - Linea Nuova41,5%

E.E.- Impianto Affinamento

24,6%

E.E. - Linea Vecchia24,2%

E.E.- Fangodotto0,2%

E.E.- ITL 9,5%

Maggio 2015 - Distribuzione energeticaTrattamento Completo

E. E. - Biologico74,1%

E. E. - Coclee ric.5,6%

E. E. - Residua LN20,3%

Maggio 2015 - Distribuzione energetica Linea nuova

35

Monitoraggio energetico Report di Monitoraggio

Ottobre 2015

Portata liquame trattato m3 1.168.586

E.E. - Linea Nuova kWh 332.813

E.E. - Impianto Affinamento kWh 251.248

E.E. - Linea Vecchia kWh 211.900

E.E.- Fangodotto kWh 558

E.E.- ITL kWh 121.120

Energia Elettrica Totale kWh 917.640

E. E. - HV Turbo; 146.211 kWh

E. E. - AR; 102.862 kWh

Ottobre 2015 - Distribuzione energetica Comparto biologico

E.E. - Linea Nuova36,3%

E.E.- Impianto Affinamento

27,4%

E.E. - Linea Vecchia23,1%

E.E.- Fangodotto0,1%

E.E.- ITL 13,2%

Ottobre 2015 - Distribuzione energetica Trattamento Completo

E. E. - Biologico76,3%

E. E. - Coclee ric.5,9%

E. E. - Residua LN17,8%

Ottobre 2015 - Distribuzione energetica Linea nuova

36

Monitoraggio energetico Report di Monitoraggio

Maggio 2016

Portata liquame trattato m3 1.226.667

E.E. - Linea Nuova kWh 374.852

E.E. - Impianto Affinamento kWh 210.098

E.E. - Linea Vecchia kWh 258.847

E.E.- Fangodotto kWh 1.084

E.E.- ITL kWh 108.038

Energia Elettrica Totale kWh 952.920

E. E. - HV Turbo; 181.582 kWh

E. E. - AR; 101.146 kWh

Maggio 2016 - Distribuzione energetica Comparto biologico

E.E. - Linea Nuova38,6%

E.E.- Impianto Affinamento

21,7%

E.E. - Linea Vecchia27,3%

E.E.- Fangodotto0,2%

E.E.- ITL 12,2%

Maggio 2016 - Distribuzione energetica Trattamento Completo

E. E. - Biologico76,8%

E. E. - Coclee ric.5,4%

E. E. - Residua LN17,8%

Maggio 2016 - Distribuzione energetica Linea nuova

37

APPLICAZIONE DEL TITRIMETRO PER IL CONTROLLO DELL’ AERAZIONE

A partire da giugno 2016 è stata messa a punto la comunicazione tra l'output deltitrimetro (Set-point di DO ottimale) e il sistema di telecontrollo del gestore.

La prima fase di applicazione del nuovo sistema di controllo è stata chiaramenteun «work in progress».

Al fine di ottimizzare il funzionamento del sistema di gestione del processo diaerazione sono stati indagati diversi scenari operativi ed ambientali:

Variabilità dei carichi, tempo asciutto e tempo di pioggia, temperatureesterne e dei liquami, diversi limiti allo scarico, diversa gestione dellesoffianti, etc.

Dopo una prima fase di "assestamento", con la messa a regime dello strumento(dicembre 2016 – gennaio 2017) è stata valutata la riduzione dei consumienergetici relativi al comparto di aerazione.

38

Monitoraggio energetico Report di Monitoraggio

Gennaio 2017

Portata liquame trattato m3 1.160.896

E.E. - Linea Nuova kWh 328.761

E.E. - Impianto Affinamento kWh 184.848

E.E. - Linea Vecchia kWh 232.290

E.E.- Fangodotto kWh 1.727

E.E.- ITL kWh 103.955

Energia Elettrica Totale kWh 851.580

E.E. - Linea Nuova38,6%

E.E.- Impianto Affinamento

21,7%

E.E. - Linea Vecchia27,3%

E.E.- Fangodotto0,2%

E.E.- ITL 12,2%

Gennaio 2017 - Distribuzione energetica Trattamento Completo

E. E. - HV Turbo; 131.550 kWh

E. E. - AR; 103.424 kWh

Gennaio 2017 - Distribuzione energetica Comparto biologico

E. E. - Biologico73,6%

E. E. - Coclee ric.7,4%

E. E. - Residua LN19,1%

Gennaio 2017 - Distribuzione energetica Linea nuova

39

Monitoraggio energetico

0,00

0,02

0,04

0,06

0,08

0,10

0,12

0,14

0,16

Maggio 2015 Ottobre 2015 Maggio 2016 Gennaio 2017

kWh

/m3

RIDUZIONE DEI CONSUMI ENERGETICI RELATIVI AL COMPARTO DI AERAZIONE (compressori HV Turbo)

Maggio 2015

Ottobre 2015

Maggio 2016

Gennaio 2017

mes

sa a

reg

ime

27%

15%

40

MESSAGGI DEL GESTORE

La strategia di controllo basata sulla misurazione in continuo del rateo massimo diossidazione dell'ammonio supera lo svantaggio di un ritardo nell'ottenimento diinformazioni sulla nitrificazione dovute all'uso di respirometri / titolatori off-line eal controllo del processo attraverso misure dirette (sensori di ammoniaca e sensoridi nitrati) o indirette (pH, redox).

L'applicazione della tecnica testata permette di garantire la rimozione dell'azotodesiderata, e allo stesso tempo di minimizzare il consumo di energia attraverso ilcontrollo della concentrazione di DO.

Il titrimetro differenziale permette di rilevare immediatamente fenomeni diinibizione, consentendo agli operatori di adottare tempestivamente dellecontromisure, e dunque ottimizzare la gestione operativa dell’impianto.