HUMAN ERROR: Management, Prevention and Correction

Transcript of HUMAN ERROR: Management, Prevention and Correction

Marco Terzago, Head of SKF Group Risk Engineering

Franco Ollagnero, EHS Manager, SKF Bearing Operations

“BEHAVIOURAL RISK IMPROVEMENT:

RIDURRE I RISCHI CORREGGENDO I COMPORTAMENTI ERRATI”

3 ottobre 2016

HUMAN ERROR:

Management, Prevention and Correction

FO

RU

M

© SKF Group

Errore umano e processi di comprensione

• «Errore umano» (H.E) è un’espressione mediatica

che evoca immagini di gravi incidenti …

• Bophal, Chernobyl ma anche altri disastri recenti

(scontro treni in Puglia) sono stati attribuiti allo H.E.

• Dalla metà degli anni ‘70 => modelli teorici e

metodologici che rendono gli «errori» oggetti di

studio.

• Si comincia a comprendere che spesso ciò che

viene etichettato come H.E. è in realtà un «Errore

Organizzativo» (O.E.)

• Per questo occorre saper risalire alle cause radice

dell’errore per poter rendere il ristema più

«resiliente» alla fallibilità umana.

© SKF Group

In uno scenario industriale caratterizzato da macchinari sempre più sicuri, la causa

scatenante di un infortunio sul lavoro, è rappresentata sempre più spesso da un

comportamento umano errato.

Ma errore non significa colpa…

Vi sono infatti molti motivi per cui si decide, più o meno consapevolmente, di adottare un

«comportamento a rischio». A volte:

• Ci comportiamo in modo «imprevedibile».

• Siamo stanchi, poco concentrati, o stiamo pensando ad altro.

• Possiamo pensare che la sicurezza sia fuori moda e sia ridicolo, ad es. indossare sempre dei fastidiosi DPI…

• Non siamo del tutto consapevoli dei rischi associati al nostro lavoro o possiamo sottostimarli.

• Tendiamo a considerare l’incidente come «altro da noi» … «non capiterà mai a me…ho sempre fatto così».

• Scegliamo «scorciatoie» per deviare dalle procedure di sicurezza, pensando di ottenere un beneficio (arriverò a

casa prima, riceverò un bonus, etc.).

• Semplicemente commettiamo erori… oops: errori.

Errore umano & infortuni sul lavoro

© SKF Group

Unsafe condition

Già nel 1936 H. W. Heinrich, pioniere della sicurezza in

azienda, arrivò ad attribuire al comportamento umano

quasi il 90% degli infortuni.

La maggior parte degli infortuni risulta dunque da azioni a

rischio ovvero deriva da comportamenti errati assunti

dai lavoratori.

Il comportamento, tuttavia, non può essere considerato

esclusivamente come modo di agire di un singolo, ma va

ricondotto, in un’analisi approfondita, al contesto (ovvero

all’insieme dei fattori organizzativi, procedurali,

ergonomici…) in cui il comportamento si inserisce.

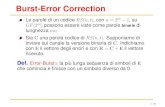

Driver (I): la piramide di Heinrich

88% Unsafe act +

10% Unsafe conditions +

2% Eventi naturali =

_____________________

Tutti gli infortuni

Accident Near miss

© SKF Group

Driver (II): il contesto di riferimento

Strategia comunitaria 2007-2012 per la

salute e la sicurezza sul luogo di lavoro

• § 3 ) Obiettivo Strategico n. 6:

• PROMUOVERE UN MUTAMENTO DEI

COMPORTAMENTI DEI LAVORATORI

© SKF Group

Natura e dinamica degli errori - il modello «groviera»

INCIDENTE

RISCHIO

Errori procedurali

Adempimenti

Violazione di procedure

Decisioni

…

Errori d’organizzazione

Mansionari inappropriati

Procedure datate

Incremento della produzione

…

• Un infortunio è normalmente il risultato del verificarsi della concomitanza di più tipologie

di «errori»

Qualunque infortunio è EVITABILE!

© SKF Group

Natura e dinamica degli errori - il modello «groviera»

Matrice dei rischi

Fattore Umani / B.R.I.: Impegno, Coinvolgimento e

sensibilizzazione individuale,

Vigilanza attiva

…

Sistema di

gestione

INCIDENTE

RISCHIO

Soluzioni tecniche DPI, nuovi macchinari..

© SKF Group

Fire Risk on laser marking operation

Process

hazard

potential

sensor for bearing presence in all working mode, manual,

etc. to enable laser to operate (Safety interlock)

sensor for laser right position

flex/ marking area made of non combustible material

default position of the galvo head points the laser to

the aluminum side rails of the FlexLink

Laser marking is done before preservation

Sensor not working

Sensor by-passed Loose sensor holder

Sensor damaged

Combustible staff in

the marking area

Ignitable fluid in the

marking area

Default position

changed during

maintenance

Default position

removed during re-

programming

Channel layout

changed Size of the new marking

station require different

location

Requirement to mark

only finished products

Em

erg

ency

pro

ce

dure

Undesirable

event

© SKF Group

Driver (II) : Sistemi di Gestione della Sicurezza

• OHSAS 18002:2008 –

• § 4.3.1.3 (Identificazione dei pericoli)

I fattori umani dovrebbero essere considerati in qualsiasi caso

esista un’interfaccia umana, tenendo in conto aspetti quali la facilità di

utilizzo, potenziali conseguenze degli errori umani, delle situazioni di

stress degli operatori e dell’affaticamento degli utilizzatori.

Nel considerare i fattori umani, il processo di identificazione dei pericoli

dell’organizzazione dovrebbe tener conto dei seguenti elementi, e delle

loro interazioni:

• La natura del lavoro (…)

• L’ambiente di lavoro (…)

• I comportamenti umani (carattere, abitudini, attitudini)

• Le capacità psicologiche (conoscenze, attenzione)

• Le capacità fisiche (…)”

© SKF Group

Light curtain fence

• US rules call for frequent check: see below quote from OSHA:

- Inspection and maintenance.

1910.217(h)(10)(i)

- Any press equipped with presence sensing devices for use in PSDI*, or for supplemental safeguarding on presses used in the PSDI mode, shall be equipped with a test rod of diameter specified by the presence sensing device manufacturer to represent the minimum object sensitivity of the sensing field. Instructions for use of the test rod shall be noted on a label affixed to the presence sensing device. *Presence Sensing Device Initiation (PSDI)

1910.217(h)(10)(ii)

- The following checks shall be made at the beginning of each shift and whenever a die change is made.

1910.217(h)(10)(ii)(A)

- A check shall be performed using the test rod according to the presence sensing device manufacturer's instructions to determine that the presence sensing device used for PSDI is operational.

1910.217(h)(10)(ii)(B)

- The safety distance shall be checked for compliance with (h)(9)(v) of this section.

1910.217(h)(10)(ii)(C)

- A check shall be made to determine that all supplemental safeguarding is in place. Where presence sensing devices are used for supplemental safeguarding, a check for proper operation shall be performed using the test rod according to the presence sensing device manufacturer's instructions.

1910.217(h)(10)(ii)(D)

- A check shall be made to assure that the barriers and/or supplemental presence sensing devices required by paragraph (h)(9)(ix) of this section are operating properly.

The complete OSHA regulation is, fyi, at following hyperlink:

http://www.osha.gov/pls/oshaweb/owadisp.show_document?p_table=STANDARDS&p_id=9841

PTE&TW EHS Review - May 15, 2014

Check list for Channel Reps

Press machine

Human error source

© SKF Group

BBS e BRI: standard di eccellenza

• Con il termine Behavior Based Safety (BBS) si intende un insieme di metodologie basate sul

miglioramento dei comportamenti significativi per la sicurezza dei lavoratori.

• Tra questi metodi, il BRI (Behavioural Risk Improvement) è una tecnica, proprietaria di Marsh

Risk Consulting, basata sulle più accreditate teorie di psicologia comportamentale, il cui scopo è

il miglioramento del livello di sicurezza in azienda, grazie all’incoraggiamento ed alla promozione

dei comportamenti sicuri.

• La metodologia, sperimentata con successo dagli anni ’80 nel mondo anglosassone, USA in

particolare, ha avuto numerose significative applicazioni anche in Italia, a partire dai primi anni 2000.

• Questo approccio può portare a:

Diminuzione degli infortuni

Diminuzione dei costi associati

Ottimizzazione dei costi e delle condizioni assicurative

Miglioramento dell’immagine e della reputazione aziendale

Comprensione profonda delle cause-radice degli infortuni

Rafforzamento e promozione dei valori aziendali

Behavioral Risk Improvement in SKF:

Strumenti e Risultati in ambito Safety

© SKF Group

Strumenti (I) : BBS Training

Pacchetti formativi basati sulla verifica dei comportamenti, volti ad analizzare e ad evitare

l’errore umano nell’ambito della Safety, sono stati sviluppati a livello di Country seguendo delle

linee guida comuni definite a livello di Gruppo.

Questa formazione, dedicata al personale inquadrato nella categoria Operai, costituisce un

modulo obbligatorio del Programma “SKF Manufacturing Academy Induction Training”.

La tematica del BRI è inoltre trattata nei seguenti programmi formativi di Gruppo (dedicati ai

Manager):

• Operating Units Managers Training

• EHS Management Team Training

• E-learning for all Managers

Slide 13

© SKF Group

• Correct human errors at work with good safety practice (BBS-based videos):

- Correct H.E. on products handling & ergonomics……..…………

- H.E. on Forklift usage.................................................................

Some videos

© SKF Group

Correcting H.E. on products handling & ergonomics

29 September 2016 Slide 15

© SKF Group

Correcting H.E. on forklift usage

© SKF Group

Strumenti (II): Condivisione delle “Lesson learned”

Le informazioni relative alle “Lesson learned” vengono diffuse attraverso:

Schede “Single Point Lesson” a bordo macchina

Informativa a livello mensile sugli incidenti registrati e sulle azioni correttive

Webinar periodici per la condivisione di casi specifici e di soluzioni “Best practice”

Comunicazioni urgenti su rischi specifici identificati ed eliminati

© SKF Group

Risultati (I): Programma Zero Accidents (ZA)

Lanciato nel 2000 in tutte le unità del Gruppo con oltre 50.000 ore annue lavorate, il

programma ZA ha permesso ad SKF di ridurre l’accident rate del 90% (da 13.78 a 0.98)

Accident Rate: E’ una stima del numero di infortuni

annui ogni 100 dipendenti, secondo la formula

Accident Rate = R x 200.000 / H dove R è il numero di infortuni e

H è la quantità di ore lavorate.

Zero Accidents rate for SKF Group

È importante rilevare che gli infortuni considerati in

queste statistiche sono tutti quelli che rientrano nella

definizione – particolarmente restrittiva – di “incidente

registrabile”, uniforme a livello di Gruppo, che di fatto

comprende ogni infortunio che comporti un’assenza

dal lavoro superiore a un giorno lasciando all’ambito

del “pronto soccorso” solo le piccole medicazioni.

Recordable accident: " All work-related injuries and

illnesses that result in: loss of consciousness, days away

from work (*), restricted work activity or job transfer, or

require medical treatment beyond first aid". (*) With days away from work means more than one day.

Zero Accidents rate – Gruppo SKF

© SKF Group

Risultati (II): Zero Accidents Award

• Il Programma ZA richiede che tutte le Unità

riportino a cadenza trimestrale il numero di

incidenti accaduti e il numero di ore lavorate e

che i risultati siano monitorati a livello di Gruppo.

• Complessivamente, 151 Unità (57% del totale

monitorato) hanno raggiunto nel 2015 il

traguardo di almeno dodici mesi consecutivi

senza infortuni, ricevendo un certificato Zero

Accidents.

• Certificati Bronze, Silver, Gold e Platinum sono

previsti per le Unità che non fanno registrare

infortuni rispettivamente per uno, due, tre o più

anni consecutivi.

© SKF Group October 15, 2013

Slide 21

Knowledge has power

SKF has power

Thank you!