CM 2014 - Lezione Ing. Luca Romano

-

Upload

franco-bontempi-org-didattica -

Category

Engineering

-

view

813 -

download

12

description

Transcript of CM 2014 - Lezione Ing. Luca Romano

Corso di Costruzioni Metalliche A.A. 2014 – 2015 Docente: Prof. Ing. Franco Bontempi

Annuncio Seminario: 4 dicembre 2014, Aula 17, ore 16.00-19.00

Ing. Luca ROMANO Direttore Tecnico I QUADRO INGEGNERIA – GENOVA

PROGETTO STRUTTURE METALLICHE

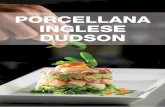

Uffici direzionali di Fiera Milano, 2010

PROGETTO STRUTTURE METALLICHE

Il quadro Normativo attuale: DL 163/2006 Codice dei contratti pubblici

DPR 207/2010 Regolamento appalti

NTC 2008 testo Unico Strutture

Bandi di progettazione ed incarichi

Livelli di progettazione

Progetto esecutivo: contenuti e appalto

Concept Design:

- Analisi del Contesto

- Predimensionamenti

- divisione in conci, costruibilità, trasportabilità, montaggio

- problematiche d’officina

- saldature e controlli

- protezione

NTC 2008 - Ponti

Esempio: Strutture Edificio Fiera Milano

Esempio: Ponte ad arco ad Albenga

1

ing. Luca Romano - 2014

PROGETTO STRUTTURE METALLICHE - PONTI Ing. Luca ROMANO, libero professionista - Albenga Direttore Tecnico I QUADRO INGEGNERIA – GENOVA

QUADRO NORMATIVO

DL 163/2006 Codice dei contratti pubblici (appalti)

DPR 207/2010 Regolamento appalti

NTC 2008 “Norme tecniche per le costruzioni e Circolare applicativa”

DPR 380/2001 Testo Unico delle disposizioni legislative e regolamenti in

materia edilizia”.

DL 81/2008 Testo Unico per la sicurezza

PRINCIPI FONDAMENTALI

● La stazione appaltante (Comune, Provincia, ecc.) deve stilare un Programma

triennale di interventi, da cui anno per anno estrapola l’Elenco annuale delle opere,

che sono inseribili solo se finanziate.

La stazione appaltante nomina un responsabile del procedimento RUP (ingegnere

capo del Comune, Provincia, ecc.) che supervisiona il progetto e ne coordina le varie

fasi.

I progetti non possono essere appaltati se non sono esecutivi (eseguibili senza

l’intervento di un altro progettista) e devono essere validati (art.112, DL 163 e

art.44:59, DPR 207/2010)

2

ing. Luca Romano - 2014

INCARICO DI PROGETTAZIONE

Gara: la stazione appaltante (Comune, Provincia, ecc.) può affidare incarichi con:

Affidamento fiduciario diretto da parte del RUP per incarichi inferiori a 40.000

euro (art.125 comma 11, DL 163)

incarico sulla base di elenco progettisti dell’Ente, con richiesta offerta ad

almeno 5 professionisti, per incarichi tra i 40.000 ed i 100.000 euro (art.91

comma 2, DL 163)

bando di gara nazionale per procedura aperta, per incarichi tra i 100.000 ed i

200.000 euro (art.91 comma 1, DL 163)

gara comunitaria per incarichi oltre i 200.000 euro (art.91 comma 1, DL 163)

concorso di progettazione o di idee (progetti di particolare rilevanza) (art.91

comma 5, DL 163)

Criterio per l’aggiudicazione dell’appalto è quello dell’offerta economicamente più

vantaggiosa (art.83 DL 163), il bando di gara stabilisce dei punteggi per merito

tecnico (curriculum e progetti analoghi), caratteristiche qualitative (relazione

metodologica del progetto), ribasso percentuale sul prezzo offerto.

Affidamento:

Una volta espletata la gara, la progettazione viene affidata sulla base di un

disciplinare d’incarico, dove vengono esplicitate le prestazioni da effettuare, i tempi, i

pagamenti per ogni fase, le penali per i ritardi, ecc.

3

ing. Luca Romano - 2014

Progettazione:

Ottenuto l’incarico, il progetto si svolge su diversi livelli, indicati dal Regolamento

degli Appalti:

- preliminare

- definitivo

- esecutivo

Dopo ogni livello progettuale, l’Amministrazione appaltante, col suo RUP

(Responsabile Unico del Procedimento), procedono all’analisi ed approvazione della

fase progettuale, dando indicazioni circa le modifiche da sviluppare negli

approfondimenti delle successive fasi.

●NOTA: ogni progetto di opera pubblica deve andare in Conferenza dei Servizi, che

è il luogo deputato a riunire i vari Enti (Beni Ambientali, Comunità Montana,

Forestale, Polizia Idraulica, Demanio, Provincia, Regione ecc.) per esprimersi sul

progetto. Si ha una prima riunione (referente) sul progetto preliminare ed una

deliberante su quello definitivo.

4

ing. Luca Romano - 2014

CONTENUTI DEI TRE LIVELLI DI PROGETTAZIONE:

Progetto preliminare (art. 17:23, D.P.R. 207/2010)

Il progetto preliminare stabilisce i profili e le caratteristiche più significative degli

elaborati dei successivi livelli di progettazione, in funzione delle dimensioni

economiche e della tipologia e categoria dell’intervento.

Dopo aver selezionato le soluzioni più efficaci nel contemperare le prestazioni attese,

e dopo i primi sopralluoghi, le ipotesi redatte verranno tradotte in progetto preliminare

ai sensi di quanto prescritto dal D.P.R. 207/2010

Gli studi e gli elaborati che verranno prodotti saranno in linea di massima i seguenti:

- Relazione tecnico illustrativa (descrizione intervento, scelte, disponibilità aree,

cronoprogramma)

- Relazione geologica, geotecnica, idrologica, idraulica e sismica

- Studio di prefattibilità ambientale (foto, fotomontaggio, schede varie)

- Indagini archeologiche preliminari

- Inquadramento territoriale, scala 1:10000

- Planimetria generale, scala 1:2000

- Planimetria, scala 1:500

- Sezioni tipo, scala 1:50

- Rilievo plano-altimetrico

- Sovrapposizione mappa catastale – rilievo - opere di progetto

- Rilievo dei sottoservizi (fognatura, acquedotto, enel, illuminazione pubblica,

gas, telecom, ecc.)

- Planimetria, sezioni e prospetto-stato attuale e di progetto

- Schemi strutturali

- Piano particellare di esproprio

- Documentazione fotografica

- Prime indicazioni e disposizioni per la stesura dei piani di sicurezza

- Calcolo sommario della spesa e quadro economico

5

ing. Luca Romano - 2014

Progetto definitivo (art. 24:32, D.P.R. 207/2010) Il progetto definitivo, redatto sulla base delle indicazioni del progetto preliminare

approvato e di quanto emerso in sede di eventuale conferenza dei servizi, contiene

tutti gli elementi necessari ai fini del rilascio della concessione edilizia,

dell’accertamento di conformità urbanistica o di altro atto equivalente.

Gli studi e gli elaborati che verranno prodotti saranno i seguenti:

- Relazione tecnico illustrativa del progetto

- Rilievo plano altimetrico generale dell’area di intervento, scala 1:500

- Planimetria catastale dell’area oggetto di intervento, scala 1:2000

- Studio di fattibilità ambientale

- Relazione geologica

- Relazione geotecnica

- Relazione sismica

- Relazione idraulica

- Planimetria generale di progetto, scala 1:1000

- Profili longitudinali (scala 1:1000/1:100)

- Sezioni trasversali 1:100

- Planimetria dei lotti di intervento, scala 1:500

- Planimetria delle opere viabilistiche, scala 1:1000

- Sezioni tipo delle opere viabilistiche, scala 1:50

- Planimetria posizionamento delle barriere di sicurezza stradale, scala 1:1000

- Planimetria degli arredi e delle pavimentazioni, scala 1:1000

- Planimetria del progetto illuminotecnico, scala 1:1000

- Planimetria degli impianti tecnologici, scala 1:1000

- Schema dell’accessibilità per i portatori di handicap

- Viste prospettiche di assieme e dettaglio

- Calcoli preliminari strutturali con una relazione di calcolo

- Calcolo preliminare degli impianti

- Impostazioni strutturali

- Carpenterie scala 1:50

- Disciplinare prescrittivo e prestazionale degli elementi tecnici

- Eventuale piano particellare di esproprio e planimetria delle aree da occupare

(scala 1:500)

- Computo dei movimenti di terra

- Computo metrico estimativo

- Quadro economico con indicazione dei costi della sicurezza

- Studio della viabilità di accesso al cantiere, con eventuali soluzioni provvisorie

e conseguente minimizzazione delle interferenze con il traffico locale, gli

operatori edilizi e l’ambiente

6

ing. Luca Romano - 2014

Progetto esecutivo (art. 33:43, D.P.R. 207/2010)

Il progetto esecutivo costituisce la ingegnerizzazione di tutte le lavorazioni e,

pertanto, definisce compiutamente ed in ogni particolare architettonico, strutturale ed

impiantistico l’intervento da realizzare. Restano esclusi soltanto i piani operativi di

cantiere, i piani di approvvigionamenti, nonché i calcoli e i grafici relativi alle opere

provvisionali. Il progetto è redatto nel pieno rispetto del progetto definitivo nonché

delle prescrizioni dettate in sede di rilascio della concessione edilizia o di

accertamento di conformità urbanistica, o di conferenza di servizi o di pronuncia di

compatibilità ambientale ovvero il provvedimento di esclusione delle procedure, ove

previsti.

Gli elaborati relativi al progetto esecutivo saranno redatti conformemente con quanto

prescritto dal D.P.R. 207/2010.

Gli studi e gli elaborati che verranno prodotti saranno i seguenti:

- Relazione generale

- Relazione tecnico specialistiche

- Relazione tecnico-illustrativa

- Inquadramento territoriale scala 1:10000

- Planimetria generale di progetto, scala 1:1000

- Planimetrie di dettaglio, scala 1:200

- Planimetria delle opere viabilistiche, scala 1:1000

- Sezioni tipo delle opere viabilistiche, scala 1:50

- Profili longitudinali scala 1:1000/1:100

- Sezioni trasversali scala 1:100

- Dettagli costruttivi delle opere viabilistiche, opere d’arte e particolari costruttivi

scala 1:20

- Planimetria degli arredi e delle pavimentazioni, scala 1:1000

- Dettagli costruttivi degli arredi e delle pavimentazioni, scala 1:20

- Planimetria del progetto illuminotecnico, scala 1:1000

- Dettagli costruttivi dei corpi illuminanti, scala 1:20

- Planimetria degli impianti tecnologici, scala 1:1000

- Calcoli esecutivi degli impianti

- Calcoli esecutivi strutturali con relazione di calcolo

7

ing. Luca Romano - 2014

- Tracciamento

- Impostazione strutturale, scala 1:50

- Carpenterie scala 1:50

- Orditure scala 1:50

- Dettagli strutturali, scala 1:10

- Piano di manutenzione dell’opera e delle sue parti

- Piano di sicurezza e di coordinamento in fase di progetto con crono

programma fasi di sicurezza e computo sicurezza

- Computo metrico estimativo

- Computo dei movimenti di terra

- Quadro economico

- Crono programma dei lavori

- Elenco dei prezzi unitari

- Analisi dei prezzi

- Quadro di incidenza percentuale della quantità di manodopera per le diverse

categorie in cui scomporre l’opera

- Schema di contratto

- Capitolato speciale d’appalto, comprensivo delle categorie specialistiche per

l’esecuzione dei lavori con specifico riferimento alla componentistica

prefabbricata

8

ing. Luca Romano - 2014

● Tipologie di appalto: a corpo, a misura, a misura e a corpo.

Lavori a corpo: stipulabili per ogni tipo di lavoro, appaltabili con ribasso unico

sull’importo dei lavori a base d’asta oppure mediante offerta a prezzi unitari

Lavori a misura: sono ammessi solo per opere di manutenzione e restauro

Lavori a corpo e a misura: stipulabili per ogni tipo di lavoro.

La parte a misura si usa quando si hanno particolari categorie di lavoro difficilmente

quantificabili in esecutivo.

Sono appaltabili mediante offerta a prezzi unitari

Il codice dei contratti predilige gli appalti a corpo; spesso si fanno a corpo e a misura,

prevedendo a misura le opere interrate (difficili da stimare e computare) ed a corpo

tutte le opere fuori terra.

9

ing. Luca Romano - 2014

A corpo: il corrispettivo consiste in una somma determinata, fissa ed invariabile,

riferita all’opera nel suo complesso. Si creano varie categorie di lavoro omogenee

(es. fondazioni, murature, carpenteria metallica, ecc.) le si quantifica in maniera

definitiva, le si prezza ed i corpi che ne derivano sono invariabili, anche nella quantità

(l’appaltatore si accolla il rischio delle quantità).

I corpi d’opera devono essere ben individuati sia nel computo che nei disegni, I corpi

d’opera caratterizzano l’appalto, il contratto e la sua successiva contabilità.

A misura: il corrispettivo corrisponde all’individuazione del prezzo per ogni unità di

misura di lavorazione o di opera finita, quindi l’importo dei lavori è variabile ed il

rischio delle diverse quantità resta a carico del committente.

Bando di gara di appalto: deve indicare l’importo complessivo dei lavori

e la relativa categoria prevalente del tipo di lavorazione ( quella di importo maggiore),

oltre a tutte quelle che superano il 10% dell’importo a base d’asta, tutte con i relativi

importi. Questo perché esistono le qualificazioni per le Imprese solo per determinati

lavori ed esiste una limitata possibilità di subappaltare (max. 30%). In più esistono

categorie speciali (impiantistica, strutture prefabbricate, strutture speciali) che sono

specificate nel bando e che non possono essere subappaltabili, quindi l’impresa deve

possederne le qualifiche o costituire un’ATI (Associazione Temporanea d’Imprese)

con ditte qualificate, per poter partecipare all’appalto.

1

ing. Luca Romano – 2014

CONCEPT DESIGN Ing. Luca ROMANO, libero professionista - Albenga Direttore Tecnico I QUADRO INGEGNERIA – GENOVA

Sopralluogo:

ascoltare le esigenze dell’Amministrazione

capire il contesto e le problematiche

documentazione propedeutica:

cartografia (strumenti urbanistici, CTR, catasto, …)

relazione geologica e sondaggi

relazione idraulica eventuale

rilievo strumentale su base CAD

primi studi:

2:3 idee da sottoporre all’Amministrazione, stimandone i costi, illustrandone i pro ed

i contro, ecc.

Farsi indicare il prezziario da usare

Rendering e fotomontaggio della soluzione scelta o delle ipotesi fatte (esempio)

2

ing. Luca Romano – 2014

Predimensionamento:

-esperienza, tabelle rapporti luce/altezza

-modelli semplici “a mano”, controllo flessione, taglio, torsione, deformabilità

(Santarella, Massonet-Bares, Manuali ingegnere vari)

→ dimensionamento

Carichi:

Pesi propri: da predimensionamento

Sovraccarichi permanenti: studio progetto, pacchetti, ecc.

Sovraccarichi accidentali: NTC 2008

Calcolo:

- Elementi finiti con modelli bidimensionali → prime verifiche e correzione

dimensionamento

- Elementi finiti con modelli tridimensionali → ulteriore correzione

dimensionamento

- Elementi finiti analisi dinamica:

controllo modi di vibrare (bontà del modello, vincoli, connessioni, deformabilità,

frequenze)

→ ulteriore correzione dimensionamento (se la struttura è troppo deformabile

o ha “debolezze” su alcuni modi di vibrare.

N.B. spesso le fasi sopra descritte si ripetono

studio delle sezioni: ottimizzazione della forma / estetica

ripetitività degli elementi: modularità

ottimizzazione giunti e connessioni (dettaglio)

verifiche di resistenza finali

verifiche in esercizio (deformate, vibrazioni, tensioni, …)

3

ing. Luca Romano – 2014

N.B. relazione di calcolo redatta secondo cap. 10 NTC 2008, con:

-relazione di calcolo strutturale

-relazione sui materiali

-elaborati grafici e particolari

-piano di manutenzione

-relazione sulle prove sperimentali

-relazione geologica, geotecnica e sismica

-giudizio motivato di accettabilità dei risultati (confronto con semplici calcoli, verifiche

di equilibrio reazioni-carichi, ecc.)

4

ing. Luca Romano – 2014

ESEMPI PREDIMENSIONAMENTO

Solai: c.a. h ~ L / 25

Travetti precompr. h ~ L / 30

pannelli precompr. h ~ L / 35

piastre piene c.a.: h ~ L / 30:36

piastre piene c.a.p: h ~ L / 35:45

travi c.a.: h ~ L / 6:7 se alte

h ~ L / 12:14 se medie (larghe come pilastro)

h ~ L / 18:21 se in spessore

h ~ L / 8:10 se sbalzo

travi c.a.p.: h ~ L / 15:20 se solai

h ~ L / 25:35 se copertura

lunghezza:

fino a 25 m senza scorta

fino a 30 m con scorta

travi a parete piena acciaio: h ~ L / 15:18 se semplice appoggio

h ~ L / 25 se continua

travi reticolare acciaio: h ~ L / 8 se semplice appoggio

h ~ L / 10 se continua

ponte a travata acc.-cls.: Hsteel ~ L / 18 se semplice appoggio

Hsteel ~ L / 25:28 se continua

ponte a cassone acc.-cls.: Hsteel ~ L / 35

travi legno lamellare: H ~ L / 15

con:

H/B ≤ 10 per stabilità laterale

B = 10:12:14:16:18:20:22:24 cm

H = multiplo lamelle (3 cm)

H ≤ 240 cm

5

ing. Luca Romano – 2014

IMPOSTAZIONE PROGETTO Ing. Luca ROMANO, libero professionista - Albenga Direttore Tecnico I QUADRO INGEGNERIA – GENOVA

Concezione:

Fondazioni:

-dirette - profonde

-avere sempre sondaggi, prove laboratorio, SPT, livello falda, ecc.

Dimensioni della struttura, quindi:

-Come costruirla – montarla

-Fabbricabilità in cantiere ed in officina in funzione del cantiere che si può

installare

Divisione della struttura in conci:

-concezione del concio e sua fabbricabilità in funzione del materiale di base

-dimensioni trasportabili

-tipi di giunto per collegarli

-collegamento alle sottostrutture realizzate in cantiere

-pesi dei conci per il relativo montaggio e tipo di montaggio (funzione delle

autogrù o mezzi che si possono usare)

Protezione della struttura

6

ing. Luca Romano – 2014

DIMENSIONE CONCI E TRASPORTO

La dimensione dei conci è dettata dalla trasportabilità e dai mezzi di montaggio in cantiere. Trasporto: generalmente su gomma:

peso legale (codice strada): 44 ton lunghezza:

fino a 25 metri trasporto ordinario oltre 25 metri trasporto con scorta L max 42 metri

Larghezza: ordinaria fino a 2.5 metri oltre i 3 metri: scorta

Altezza: ordinaria fino a 2.5 metri fino a 4 metri con super ribassato e studio percorso

esempio motrice con rimorchio a ralle:

H < 3.5 metri L < 25 metri

7

ing. Luca Romano – 2014

MONTAGGIO

1. VARO DAL BASSO SU PILE PROVVISORIE

2. VARO SU PONTE/PONTEGGIO DI SERVIZIO

3. MONTAGGIO “A RIVA” E VARO CON AUTOGRU

4. VARO LONGITUDIANEL SU TRAVE DI LANCIO

5. VARO LONGITUDINALE CON AVANBECCO

6. MONTAGGIO A SBALZO (CON DERRICK o CASSEFORME A SBALZO)

ZONA CANTIERE:

stoccaggio montaggio movimentazione e sede autogru opere provvisionali per stabilizzatori (magrone + piastre; platea; gabbioni; …)

AUTOGRU

Macchina da 200 ton: costo 3000 euro/giorno Portata: 30 ton sbracciate” a 20 m. Macchina da 300 ton: costo 4000 euro/giorno Portata: 32 ton sbracciate” a 30 m. Portata: 22 ton sbracciate” a 40 m. Macchina da 400 ton: costo 30.000 euro Tempi: 2 giorni per armarla, 1 giorno per smontarla Accessori: 2 bilici + 3 camions Stabilizzatori: piastre nervate 2x3.5m Portata: 76 ton sbracciate” a 23 m.

MARTINETTI IDRAULICI Portata (ton) corsa (mm) diametro (mm) peso (kg) 50 160 125 15 100 160 175 26 200 200 245 57 260 204 275 74 400 223 350 134 520 237 400 189

12

ing. Luca Romano – 2014

GIUNTI TRA I CONCI

Strutture metalliche, tendenzialmente:

giunti saldati in officina Giunti bullonati in cantiere

bullonati:

travi principali e di spina: di forza, con coprigiunti, con bulloni ad attrito e m=0.3

traversi e controventi: spesso con bulloni a taglio, perché “portano” di più e dissipano

energia giunto flangiato: sempre ad attrito bulloni più usati: M16, M20, M24, M27 preparazione lembi in officina: sabbiatura + primer (intermedio e finitura in cantiere) (se arrivano verniciati: pb. Schiacciamento vernice ed occorre un riserraggio dopo 12 mesi, con controllo coppia)

saldati:

problematici in cantiere: vento, umidità, controlli, tempi lunghi -piena penetrazione: per travate principali e controllate US -cordoni d’angolo: -per strutture: cordone minimo 4x4 -per ponti: cordone minimo 6x6 -dimensioni: cordone 6x6: fino a lamiere sp. 19 mm e maggiori sp. 9 mm cordone 8x8: per lamiere sp. >12 mm

13

ing. Luca Romano – 2014

PROBLEMATICHE D’OFFICINA Ing. Luca ROMANO, libero professionista - Albenga Direttore Tecnico I QUADRO INGEGNERIA – GENOVA

DISEGNI ESECUTIVI: devono indicare con precisione la geometria della struttura, tutti gli spessori delle lamiere, profili, tubi, tutte le dimensioni delle saldature, i bulloni in numero, diametro e posizione. Devono essere precisati i materiali, le coppie di serraggio dei bulloni, e quant’altro serva per individuare con precisione la struttura. I disegni di carpenteria metallica devono essere quotati con precisione, tutto in millimetri. Si nota che la tolleranza di produzione qui è il millimetro, non il centimetro che si usa per il cemento armato!

DISEGNI COSTRUTTIVI (di officina): sono derivati dai disegni esecutivi.

Si ridisegna la struttura indicando ogni elemento costituente con la sua numerazione (marcatura).

Poi si disegna singolarmente ogni marca (elemento), con tutta la geometria, i fori, gli spessori, gli smussi, le saldature e si indica il numero di pezzi da produrre.

I disegni d’officina sono in numero maggiore dell’esecutivo, sono realizzati dal carpentiere metallico sulla scorta dell’esecutivo del progettista.

Ogni costruttore ha il suo standard e le proprie convenzioni.

DISTINTA DEI MATERIALI: elenca tutte le posizioni dei pezzi costituenti la struttura e, per ogni pezzo, il fabbisogno unitario, la qualità e le dimensioni del materiale grezzo.

Serve per l’approvvigionamento dei materiali.

DISTINTE DI LAVORAZIONE: fatta dai tecnici, elenca tutte le posizioni da costruire, riportando per ognuna tutte le lavorazioni previste nella costruzione:

preparazioni

saldature

pieghe, centinature, e altro

eventuale montaggio di prova

tipo di protezione

Servono per guidare la successione delle operazioni d’officina ed organizzare e valutare il carico di lavoro dei vari reparti.

14

ing. Luca Romano – 2014

MATERIALE BASE: Secondo le NTC 2008, cap.11, si può usare solo materiale qualificato e con controlli obbligatori in stabilimento e cantiere. Per questo è importante specificare nel progetto e nel “Capitolato speciale d’appalto”, che il materiale sia rispondente alle norme UNI EN 10025. Quindi il carpentiere metallico deve fornire alla Direzione Lavori (D.L.) la dichiarazione di qualifica del prodotto rilasciata dal produttore. Questo fatto è molto importante, perché ci si può trovare nell’imbarazzo di fronte al collaudatore statico della struttura, che potrebbe non accettare il materiale! N.B. non si può più qualificare il materiale come una volta, con 3 provini ogni 20 tonnellate!! Il materiale base consiste in:

acciaio: S235 (ex Fe360) S275 (ex Fe430) S355 (ex Fe510)

Resilienza: JR: resilienza minima 27 J a +20°C J0 resilienza minima 27 J a 0°C J2 resilienza minima 27 J a -20°C

Esempio: S355 J0 W (acciaio ex Fe510, resiliente a 0°C, con caratteristiche

CORTEN resistente alla corrosione atmosferica)

15

ing. Luca Romano – 2014

lamiere di vario spessore

profili aperti (IPE, HE, HLS, angolari, “U”, “T”, ecc., (meno facile in

corten, lotto minimo 30 ton per profilo)

profili cavi (tubi tondi, quadrati, rettangolari) ricavati per estrusione (senza saldatura: hanno forti tolleranze, possono creare dei problemi; si trovano solo in S 235 e S 355) o per calandratura di lamiere poi saldate longitudinalmente (sono migliori, possono essere realizzati anche con lamiere in corten). Sul mercato si trovano tubi di ogni specie, per ogni uso, di ogni materiale (specifiche API, DIN o altre), generalmente usati per metanodotti ecc., quindi occorre avere i documenti del prodotto e farlo, eventualmente, analizzare chimicamente, comunque deve essere materiale certificato.

N.B. in pratica è difficile trovare tubi certificati, per cui occorre sensibilizzare il carpentiere sulla problematica e dirgli fin dall’inizio che non accettate materiale che non sia a norma. In questo modo è costretto a procurarselo pagandolo il dovuto o facendoselo produrre per calandratura. In ogni caso bisogna tener in conto dei tempi d’approvvigionamento del materiale che possono arrivare ai 5:6 mesi, contro i normali 1:2 mesi.

Tondi, quadri, esagoni e piatti: esistono fino ad un diametro o lato di

200mm. In particolare in tondi pieni possono essere tipo bulloni, per cui se ne può indicare la classe ed il diametro (esempio M30 cl.10.9). I piatti sono forniti in larghezze sino a 300mm e spessori fino a 50mm

16

ing. Luca Romano – 2014

LAVORAZIONI SULLA CARPENTERIA METALLICA:

preparazione: taglio, raddrizzatura, marcatura, tracciatura,

punzonatura, alesatura, foratura, piegatura, mortasatura, preparazione dei lembi

saldatura: imbastitura, saldatura, raddrizzatura

lavorazione: intestatura, tracciatura, foratura, alesatura,

assemblaggio, chiodatura

finitura: raddrizzatura, squadratura

montaggio: collegamento di elementi strutturali, di nodi, di strutture

complete

protezione: sfiammatura, sabbiatura, decapaggio chimico,

verniciatura, metallizzazione, zincatura Tracciatura: consiste nel riprodurre sul materiale le linee di taglio, i fori e tutte le lavorazioni del caso. Le macchine a controllo numerico stanno soppiantando questa operazione. Si usano maschere in cartone o lamierino quando si debbano tracciare numerosi pezzi uguali e le si usa anche per eseguire con precisione i fori dei giunti bullonati.

Marcatura: si stampiglia la “marca” su ogni singolo pezzo, per permetterne l’identificazione in ogni fase di costruzione. E’ eseguita col bulino o col punzone, oppure con presse oleodinamiche.

17

ing. Luca Romano – 2014

Raddrizzatura: è compito delle ferriere, che devono dare barre e profili in tolleranza dimensionale. Spianamento: serve per eliminare ingobbamenti e bugnature nelle lamiere. E’ un’operazione eseguita a freddo, con presse o con spianatrici a rulli.

18

ing. Luca Romano – 2014

Centinatura dei profilati e calandratura di lamiere: sono eseguite a freddo con macchine curvatrici a rulli. Provocano il progressivo snervamento dei lembi del profilo. Si controlla la centinatura con una dima. Per calandratura si possono ottenere tubi da lamiere, poi saldate longitudinalmente. Si può eseguire anche la calandratura conica.

19

ing. Luca Romano – 2014

Pieghe localizzate nei profilati e nelle lamiere piani: si ottengono con l’ausilio di stampi . Spesso un intaglio può favorire la piega e viene successivamente saldato. Altre volte servono irrigidimenti provvisori per non deformare il profilo trasversale.

I laminati vengono piegati pressando la lamiera fra un coltello ed i bordi di un controstampo. Se la pressatura viene spinta a fondo nel vertice della piega si ha lo stampaggio. Entro i raggi minimi della tabella successiva si può piegare a freddo, se no a caldo.

Attenzione alle cricche sulla convessità della piega (controllo visivo, liquidi penetranti, magnaflux o ultrasuoni).

Stampatura: è eseguita su lamiere, con stampo e controstampo, a caldo alla temperatura di forgiatura (1000 °C).

20

ing. Luca Romano – 2014

TAGLIO ALLE MACCHINE: taglio alla cesoia, alla segatrice a freddo, alla sega a frizione. Taglio a cesoia: di lamiere e profili. La lamiera è tagliata per mezzo di una lama mobile ed una controlama. Gli spessori massimi cesoiabili sono 25mm (Fe360) e 20mm (Fe510 e corten). Nel caso dei profili si devono usare opportuni riscontri della forma del profilo.

Taglio alla sega: si esegue con un disco munito di denti che lavorano per asportazione di truciolo. L’utensile ruota e avanza. E’ un’operazione più lenta della cesoia ma non ha limitazione di spessore; consente tagli obliqui di preparazione della lamiera.

Taglio alla sega a frizione (troncatrice): un disco troncatore ruota velocemente e viene premuto contro un profilo. Non ha bisogno di riscontri o particolari serraggi. E’ un metodo di taglio molto veloce.

21

ing. Luca Romano – 2014

TAGLIO AL CANNELLO: ossitaglio, taglio all’arco plasma, taglio all’arco e aria compressa (Arcair). Ossitaglio (cannello ossiacetilenico): consente l’esecuzione di tagli anche non rettilinei senza limitazione di spessore. Si basa sulla reazione fra l’acciaio, portato localmente ad alta temperatura (1300°C) da una fiamma di riscaldo, e l’ossigeno. Il getto di ossigeno allontana l’ossido fuso e crea le caratteristiche striature del taglio. L’ossitaglio può essere effettuato sia a mano che a macchina. Col taglio a macchina si possono eseguire le preparazioni dei lembi (cianfrino). Con un dispositivo copiatore (tracciatore) si può eseguire il taglio su sagoma.

Taglio all’arco-plasma: è analogo al precedente, consente maggior velocità ed è applicabile anche all’acciaio inox ed alluminio. I gas utilizzati (idrogeno o azoto o ossigeno) vengono portati a temperature elevatissime (20000°C), allo stato di plasma, e fondono con facilità il metallo. Gli spessori di taglio sono limitati a 130mm (acciaio inox e alluminio) e 50mm (acciai al carbonio). Taglio con l’arco e aria compressa: il procedimento arcair utilizza pinze con elettrodo di carbonio e grafite, alimentate da aria compressa. Innescato l’arco tra elettrodo e metallo, esso fonde e viene allontanato dal getto d’aria. E’ un procedimento che non dà luogo ad alterazioni chimiche e fisiche del materiale ed è usato per tagliare, smussare, incidere, scriccare e forare.

22

ing. Luca Romano – 2014

LA PREPARAZIONE DEI LEMBI: Viene eseguita in due casi:

1. su elementi da saldare: per assicurare la corretta esecuzione della saldatura (fusione dei lembi ecc.), lo spazio che viene creato si chiama cianfrino ed è destinato ad essere riempito dal metallo d’apporto. La preparazione può essere a “V”, a “X”, a “K”. Vi si riconosce una “spalla” e degli “smussi”. Si esegue con taglio termico, alla pialla o con cesoie speciali.

2. su elementi da non saldare: nel caso serva un accoppiamento di precisione in compressione, per forti carichi trasmessi dalle colonne (operazione che si chiama intestatura ed è eseguita alla pialla o alla fresa)

23

ing. Luca Romano – 2014

LA FORATURA I procedimenti che si utilizzano sono:

Foratura mediante punzone alla pressa

Foratura mediante punta elicoidale al trapano

Foratura mediante taglio termico Punzonatura: è rapidissima ma incontra limitazioni crescenti con lo spessore. La normativa la limita allo spessore di 20mm per l’acciaio S235 e di 16mm per l’acciaio S355. Altera la struttura cristallina del bordo foro, sovente con piccole cricche radiali, quindi può richiedere l’alesatura nel caso di giunto a taglio, no se giunto ad attrito (obbligatoria per le giunzioni sottoposte a sollecitazioni dinamiche o a fatica, tipo per le ferrovie). L’alesatura deve allargare il foro di 3mm di diametro. La punzonatura si esegue con presse meccaniche o oleodinamiche. Si esegue con un punzone che agisce contro il pezzo da forare, col contrasto di una matrice. Nel caso il foro non sia circolare, l’operazione si chiama tranciatura.

24

ing. Luca Romano – 2014

Trapanatura: consente l’esecuzione di fori soltanto circolari, è un’operazione più lenta ma non ha limitazioni di spessore da forare. Si esegue con trapani a colonna verticale, radiale, trapani portatili. L’utensile che esegue il foro è la punta elicoidale, alla quale si impartisce un moto di rotazione e di avanzamento. La punta deve essere raffreddata con una buona lubrificazione.

Una volta si eseguivano i fori sulla tracciatura, ora si usano maschere in lamierino o macchine a controllo numerico. Si possono eseguire fori multipli:

Taglio termico: non è consentito per eseguire i fori dei giunti bullonati, serve per fori ed intagli di maggiori dimensioni. Altera la struttura cristallina del bordo foro.

25

ing. Luca Romano – 2014

ASSEMBLAGGI Consiste nell’accoppiamento di pezzi, può essere un’imbastitura o un vero e proprio montaggio di controllo intermedio o finale. Imbastitura: precede la saldatura per l’unione di vari pezzi, consiste in punti o tratti di saldatura che tengano in posizione gli elementi che devono essere saldati. Montaggi: sono montaggi di prova che si eseguono per controllare la precisione delle strutture e la loro geometria. Sono utilissimi per strutture inusuali; in questi casi è bene che il progettista indichi nel progetto l’intero pre-montaggio della struttura (montaggio in bianco). Nel caso di produzione di svariati pezzi modulari, il montaggio del primo consente migliorie nella geometria dei successivi e nella standardizzazione.

26

ing. Luca Romano – 2014

SALDATURA Consiste nell’unioni di due pezzi senza soluzione di continuità. I procedimenti di saldatura

sono numerosi, i principali sono:

Saldatura a pressione: eseguita con la pistola, è usata soprattutto per i prigionieri (pioli Nelson). E’ realizzata facendo scoccare un arco elettrico tra la punta del prigioniero e la superficie dell’elemento metallico.

Saldatura per fusione:

a combustione di gas (con la fiamma ossiacetilenica)

all’arco elettrico: con elettrodi rivestiti (in officina e cantiere)

arco sommerso (in officina, con filo in bobine) con filo elettrodo in gas protettivo (MIG/MAG) a elettrodo in fusibile con protezione di gas

inerte (TIG)

Gli ultimi due metodi sono costosi ma hanno una stabilità elevata dell’arco elettrico, quindi

danno un’ottima saldatura; si usano in casi speciali, specie con acciai inossidabili o al

nichel-cromo.

27

ing. Luca Romano – 2014

E’ importante la preparazione dei lembi da saldare, se ne ha un esempio nella tabella che segue (si notano le “spalle” e gli smussi necessari in funzione degli spessori della lamiera):

Nel foglio che segue si riportano i parametri principali da utilizzare per la saldatura all’arco

elettrico.

29

ing. Luca Romano – 2014

ESEMPIO PIASTRA ORTOTROPA (PONTE STRALLATO A LA SPEZIA)

Ponte strallato a La Spezia

Impalcato: piastra ortotropa (piastra metallica irrigidita di sostegno del piano viabile)

30

ing. Luca Romano – 2014

Nel caso di saldatura continua di piastre ortotrope, si usa un piatto di sostegno. Tale piatto può essere metallico (dà problemi in fase di controllo con ultrasuoni della saldatura, perché riflette le onde e non si comprende la bontà del cordone) o meglio ceramico (il più usato e tecnologico). In questo modo si esegue la saldatura interamente dall’alto, i due lembi sono preparati a “V” e tenuti a distanza di 6:8 mm. Nel seguito si riportano i particolari salienti di una piastra ortotropa:

31

ing. Luca Romano – 2014

Controlli sulle saldature: Si devono verificare: -la saldabilità dell’acciaio e l’idoneità dell’elettrodo

-le certificazioni dei saldatori in funzione della saldatura eseguenda (esistono vari patentini)

Si devono controllare: -le saldature eseguite, che non presenti difetti fisici Si devono imporre i controlli sulle saldature che si sono previste in progetto, in funzione del tipo di saldatura e dell’importanza del giunto. Il progettista impone il tipo e la percentuale dei controlli per ogni giunto ed inserisce la specifica nel capitolato speciale d’appalto. E’ bene imporre anche un organismo autonomo di controllo, generalmente l’I.I.S. (Istituto Italiano della Saldatura di Genova), l’organo più importante in Europa per le saldature, certificazioni, sperimentazioni, ecc. Ogni carpentiere ha dei controllori patentati, ma lavorano e sono pagati dallo stesso, quindi il controllo non è svincolato dall’esecutore. Generalmente prescrivendo l’I.I.S. il controllore interno esegue le normali specifiche di

qualità ed il controllore dell’I.I.S. verifica il processo ed esegue controlli random o

supplementari richiesti dal progettista.

I controlli eseguibili sono:

visivo

coi liquidi penetranti

magnetico (magnaflux), generalmente prescritto per i cordoni d’angolo

radiografico (raro per le nostre strutture)

con gli ultrasuoni (da prescrivere per tutti i giunti a completa penetrazione)

Generalmente si impone un controllo visivo su tutti i cordoni d’angolo, più una percentuale con magnaflux che può andare dal 30% al 100%, per quelli che si ritengono più importanti per la sicurezza strutturale. Per i giunti a completa penetrazione si impone il controllo ultrasonoro (US) per la totalità del giunto. I difetti fisici principali sono:

mancata penetrazione (il cordone non ha fuso tutta la sezione)

incollatura (solo aderenza, mancata fusione)

inclusioni (presenza di scoria nel cordone)

soffiature (inclusioni di gas nel cordone)

cricche (fessure nel cordone)

32

ing. Luca Romano – 2014

Nel foglio che segue si riportano i difetti principali e le relative cause ed un esempio di controlli richiesti.

33

ing. Luca Romano – 2014

Esempio di prescrizione di capitolato: CONTROLLI SULLE SALDATURE Per quanto concerne il progetto della saldatura, é fatto obbligo all'Impresa di avvalersi, a sua cura e spese, della consulenza dell'Istituto Italiano della Saldatura, che dovrà redigere apposita relazione da allegare al progetto. In sede di approvazione dei progetti, la D.L. stabilirà in particolare i tipi e la estensione dei controlli sulle saldature in conformità a quanto stabilito dal D.M. 14/1/2008, e tenuto conto di quanto prescritto al riguardo dall'Istituto Italiano della Saldatura nella sua relazione. Per tutte le saldature facenti parte dell’antenna e dell’impalcato si raccomanda un controllo visivo e dimensionale. Nel seguito si specifica il tipo di controllo da effettuare per ogni parte strutturale e la percentuale di controlli da effettuare sulle stesse. Dove si è indicato “saldatura a piena penetrazione” è necessario eseguire controlli ad ultrasuoni sul 100% delle saldature. Andrà comunque effettuato un controllo minimo su:

1. –Antenna: a. Lamiere principali: controlli con ultrasuoni sulle saldature di tutti i giunti; b. Controllo con ultrasuoni sulle saldature della lamiera del tubo, nel punto

di attacco dei pendini, per verificare che non presentino sfogliature c. magnaflux sul 30% delle saldature a cordone d’angolo

2. Attacco tirante: controlli con magnaflux sul 100% delle saldature degli attacchi sia superiori che inferiori

3. Tubo-anima: magnaflux sul 50% delle saldature; 4. Briglia inferiore: magnaflux sul 30% delle saldature; 5. Impalcato: controllo con ultrasuoni sul 100% delle saldature a piena

penetrazione sulla piastra ortotropa; 6. Saldature di composizione della piastra ortotropa in cordoni d’angolo: magnaflux

sul 30% delle saldature 7. Saldature di composizione del traverso di testa: magnaflux sul 50% delle

saldature. N.B. tutte le saldature eseguite in piena penetrazione per dare continuità a lamiere strutturali, per eseguire qualsivoglia elemento, andranno controllate con ultrasuoni al 100%

34

ing. Luca Romano – 2014

PROTEZIONE DALLA CORROSIONE Acciaio: normale e auto passivante (corten)

Il materiale base presenta ruggine e scaglie di laminazione (calamina): → preparazione

preparazione:

-meccanica (spazzolatura, raschiatura, molatura) -Sfiammatura -Decapaggio (acido cloridrico) -Sabbiatura (grado Sa2-commerciale; grado Sa21/2 -metallo quasi bianco)

protezione:

-zincatura (per immersione-a caldo; a spruzzo-metallizzazione a freddo). È una barriera meccanica + chimica poiché lo zinco è + elettronegativo.

-pitturazione: primer (fondo): aderente e anticorrosivo intermedio: pigmentato, dà spessore, barriera finitura: isolamento ed estetica

Osservazione: Acciaio corten preparato e verniciato: → ottima durabilità

Superfici interne: problemi di condensa → perfettamente stagne oppure verniciarle ed

aerarle oppure deumidificarle. Nel seguito si presentano vari cicli di verniciatura funzione degli ambienti:

36

ing. Luca Romano – 2014

Si riporta il tipo di applicazione ed i cicli consigliati in funzione dell’atmosfera:

37

ing. Luca Romano – 2014

Cicli di manutenzione da seguire per garantire la durata della struttura:

PROGETTO STRUTTURE METALLICHE - PONTI Ing. Luca ROMANO, libero professionista - Albenga Direttore Tecnico I QUADRO INGEGNERIA – GENOVA

NTC 2008: COSTRUZIONI IN ACCIAIO - PONTI

2.4 VITA NOMINALE, CLASSI D’USO E PERIODO DI RIFERIMENTO:

Nella tabella che segue si riportano le verifiche di sicurezza richieste in funzione della

classe d’uso:

ANALISI STRUTTURALI

Nelle strutture in acciaio è essenziale definire con precisione l’influenza dei fenomeni di

instabilità locale sulla resistenza e sulla capacità deformativa delle sezioni di ciascuna

membratura.

Le NTC 2008 propongono un metodo di classificazione delle sezioni trasversali degli

elementi strutturali basato sulla capacità rotazionale degli stessi.

In base alla classificazione della sezione trasversale si determina la capacità

resistente di una membratura con uno dei seguenti metodi:

FASI

Come in tutte le strutture miste si distinguono tre fasi:

Fase 1: solo la parte metallica resistente, col peso proprio dell'acciaio e della soletta

agenti su di essa

Fase 2: soletta, collaborante: carichi permanenti, le azioni del ritiro e la viscosità

Fase 3: soletta, collaborante; carichi accidentali

AZIONI PERMANENTI:

Fase 1 Peso proprio (G1):

In questa fase si considerano agenti il peso proprio della struttura metallica, delle lastre

prefabbricate e del getto della soletta che è ancora inerte e che quindi non viene tenuto in

conto nella valutazione delle caratteristiche statiche delle travi.

Nota: elementi di collegamento, bulloneria e piastrame incidono tra il 10% ed il 15% del

peso totale di travi principali e traversi.

Fase 2 Permanenti portati (G2):

In questa fase si considerano agenti il peso del getto di completamento dei cordoli, la

pavimentazione, i parapetti ed i guard-rail più eventuali carichi derivanti dalla presenza di

particolari finiture o impianti. In questa fase la soletta è reagente ed omogeneizzata

tenendo in conto gli effetti della viscosità: n∞ = Ea / Ecls∞ con Ecls∞ = Ecls / (1+f)

- Peso pavimentazione: 3 kN/m2

- Peso cordoli: 2.0 kN/m

- Peso sicurvia: 1.5 kN/m

- Peso impianti portati: 1.0 kN/m

- Fase 2 Viscosità ( 2):

Le NTC 2008 prevedono l’utilizzo del modulo elastico secante del calcestruzzo, calcolabile

in funzione del valor medio della resistenza cilindrica (§ 11.2.10.3). Sono inoltre differenti i

valori riportati nella tabella per la determinazione del coefficiente di viscosità (§ 11.2.10.7)

e del modulo elastico dell’acciaio (§ 11.3.4.1). Si adottano quindi i seguenti valori:

Rispetto alle norme precedenti cambiano i coefficienti di omogeneizzazione n della

struttura.

Saranno quindi differenti i risultati del calcolo delle caratteristiche statiche delle sezioni

miste acciaio-calcestruzzo (riduzione del contributo del cls omogeneizzato).

Fase 2 Cedimenti Vincolari ( 4):

Il paragrafo 5.1.3.2 delle NTC 2008 prescrive che la valutazione degli effetti di cedimenti

vincolari debba essere effettuata sulla base delle indagini e delle valutazioni geotecniche,

quando queste risultino significative per le strutture.

E’ prassi progettuale, per gli impalcati da ponte, considerare un cedimento convenzionale

dato dalla seguente formula:

i-esima Pila : i = (li-1 + li)/2 * 1/5000

i-esima Spalla : i = li ·* 1/10000

Nel caso del ponte visto prima si avrebbe:

In genere si considerano due condizioni di carico che prevedono il cedimento alternato

delle pile non adiacenti, in modo da massimizzare le azioni dovute ai cedimenti vincolari.

AZIONI VARIABILI DA TRAFFICO:

Fase 3 Azioni variabili da traffico (q1) paragrafo 5.1.3.3 del D.M. 14.01.2008:

Fase 3 Incremento dinamico dei carichi mobili (q2):

il D.M. 14/01/2008, in accordo con quanto previsto dagli eurocodici, considera il

coefficiente dinamico già compreso nel valore dei carichi mobili.

Ripartizione longitudinale dei carichi:

La ripartizione longitudinale che massimizza il momento flettente nella i-esima campata

viene ricavata spostando il carico Q1a o Q1k all’interno della campata stessa:

Ripartizione trasversale dei carichi:

massimo momento flettente e tagliante massimo momento torcente

Ripartizione trasversali dei carichi (metodo di Courbon) Considerando la risultante dei carichi mobili P e la sua eccentricità, l’impalcato, per effetto

dei carichi, compie una rotazione rigida con una ripartizione lineare dei carichi mobili stessi

fra le diverse travi principali:

Il metodo prevede l’ipotesi di traverso infinitamente rigido e rigidezza torsionale delle travi

trascurabile. È valido per ponti stretti e traversi relativamente corti e rigidi, altrimenti si usa

il metodo di Massonet o modellazioni complete FEM.

Il procedimento di risoluzione consiste nel calcolo di un coefficiente di ripartizione del

carico secondo la seguente relazione (nel caso di travi di pari rigidezza):

Se ne ricavano le reazioni vincolari sulle singole travi:

Ri = ri • P Reazioni che si inseriscono nel modello di calcolo a graticcio di travi.

Carico di fatica:

Al paragrafo 5.1.4.3 del D.M.14/01/2008 si indica che le verifiche di fatica per vita illimitata

devono essere effettuate applicando un modello di fatica 1 semplificato costituito da un

carico mobile pari al 70% dei Qik e al 30% dei qik.

La disposizione trasversale e quella longitudinale dei carichi per massimizzare le

sollecitazioni a fatica sono analoghe a quelle indicate per massimizzare il momento.

Fase 3 Variazione Termica:

- Variazione termica uniforme di ±25°C

- Gradiente termico lineare tra estradosso ed intradosso (DT=5°C)

Fase 3 Azione longitudinale di frenamento o di accelerazione (q3):

L’entità della forza longitudinale di frenatura e avviamento si assume agente in direzione

dell'asse della strada al livello della superficie stradale, con intensità pari al 60% dei carichi

concentrati più il 10% dei carichi distribuiti della singola colonna di carico più pesante.

Fase 3 Azione centrifuga (q4):

Fase 3 Urto veicoli in svio (q8):

Il valore dell’azione derivante dall’urto di un veicolo in svio su sicurvia ed elementi

strutturali ad esso collegati ha subito nel D.M.14/01/2008 un significativo incremento:

Fase 3 Urto di veicoli sulle strutture (q9):

Urto di un veicolo contro le strutture.

I piedritti dei ponti ubicati a distanza ≤ 5,0 m dalla sede stradale, dovranno essere protetti

contro il pericolo di urti di veicoli stradali, mediante adeguate opere chiaramente destinate

alla protezione dei piedritti stessi.

In ogni caso, gli impalcati sovrapassanti strade con franco inferiore a 6 m e gli elementi di

sostegno verticale dovranno essere progettati in modo da resistere all’azione delle forze

statiche indicate al §3.6.3.3.1.

Si noti anche il paragrafo 5.1.2.3 “Altezza libera sotto i ponti” delle NTC 2008:

Hmin ≥ 5m

Hmin ≥ 4m con traffico selezionato

Comunque sempre Hmin ≥ 3.2m (Hmin ≥ 2.5 m per i sottopassi pedonali)

Fase 3 Vento (q5):

La procedura di calcolo della pressione cinetica è riportata al paragrafo 3.3 “azioni del

vento” del D.M. 14.01.2008.

Azioni del vento secondo CNR-DT 207/2008:

Ad esempio le CNR-DT 207/2008.

ANALISI E VERIFICHE SVOLTE CON L’AUSILIO DI CODICI DI CALCOLO (cap. 10.2 DM 08):

N.B. Giudizio motivato di accettabilità dei risultati.

Spetta al progettista il compito di sottoporre i risultati delle elaborazioni a controlli che ne

comprovino l’attendibilità.

Tale valutazione consisterà nel confronto con i risultati di semplici calcoli, anche di larga

massima, eseguiti con metodi tradizionali e adottati, ad esempio, in fase di primo

proporzionamento della struttura. Inoltre, sulla base di considerazioni riguardanti gli stati

tensionali e deformativi determinati, valuterà la consistenza delle scelte operate in sede di

schematizzazione e di modellazione della struttura e delle azioni.

Nella relazione devono essere elencati e sinteticamente illustrati i controlli svolti, quali

verifiche di equilibrio tra reazioni vincolari e carichi applicati, comparazioni tra i risultati

delle analisi e quelli di valutazioni semplificate, etc.

CALCOLO DELLE SOLLECITAZIONI

Nel caso di strutture miste acciaio-calcestruzzo (travi in acciaio e soletta in c.a.

collaborante), si devono eseguire le analisi su tre diversi modelli, che possiedono inerzie

diverse a seconda della fase di carico considerata:

Fase 1: solo la parte metallica resistente

Fase 2: sezione mista con soletta collaborante, coeff. omog. viscoso

Fase 3: sezione mista con soletta collaborante, coeff. omog. istantaneo

- Calcolo Larghezza collaborante (4.3.2.3 NTC 2008):

- Definizione inerzie elementi impalcato in funzione dei coefficienti di

omogeneizzazione nelle diverse fasi di applicazione del carico e delle larghezze

collaboranti di soletta in calcestruzzo:

(ad esempio con soletta Rck 40 MPa)

- Analisi globale secondo le NTC 2008, si può usare uno dei seguenti metodi:

Nota: Data la classificazione delle sezioni delle travi principali dell’impalcato (che vedremo

essere tutte in classe 3 e 4), nel caso della progettazione del ponte con l’applicazione

delle NTC 2008 si effettua l’analisi globale della struttura per il calcolo delle sollecitazioni

secondo il metodo elastico.

- Combinazioni dei carichi per i ponti (5.1.3.12 NTC 2008)

Ai fini della determinazione dei valori caratteristici delle azioni dovute al traffico, si

dovranno considerare, generalmente, le combinazioni riportate in Tab. 5.1.IV:

Con i seguenti valori dei coefficienti parziali da assumere agli SLU:

I valori dei coefficienti 0j, 1j e 2j per le diverse categorie di azioni sono riportati nella Tab. 5.1.VI:

es. LC1: gG1 •(p.p.) + gG2 •(s.p.) + gQ •(Qik) + gQ •(qik) + gQi •(qfk) + gQi •(0.6 •vento ponte carico)

es. LC2: gG1 •(p.p.) + gG2 •(s.p.) + gQ •(0.75•Qik) + gQ •(0.4•qik) + gQ •(frenatura)

PROCEDURA DI VERIFICA (5.1.4 NTC 2008)

Solo agli Stati Limite.

Le principali verifiche sono le seguenti:

CAPACITÀ RESISTENTE DELLE SEZIONI IN ACCIAIO ALLO SLU:

siccome dipende dalla classe della sezione, vediamone un esempio di determinazione:

- Esempio di classificazione delle sezioni di un ponte:

geometria:

concio di pila:

Piattabanda superiore: 800 x 40 mm

Anima verticale: 22

Piattabanda inferiore: 1000 x 70

Saldature: X (10x10) : Y (10x10)

concio di mezzeria:

Piattabanda superiore: 600 x 30 mm

Anima verticale: 16

Piattabanda inferiore: 1000 x 35

Saldature: X (8x8) : Y (8x8)

Calcolo classe sezione:

concio di pila: calcolo snellezza parti compresse

Sezione di Classe 4

Parte inferiore d’Anima (1730x22mm)

RESISTENZE DI CALCOLO (4.2.4.1.1 NTC 2008)

Facendo riferimento ad un acciaio strutturale non legato S 355:

VERIFICHE DI RESISTENZA:

Si effettua l’analisi sezionale della sezione mista secondo la teoria classica (fase 1 + fase

2 + fase 3), confrontando le tensioni di calcolo col valore di resistenza precedentemente

determinato:

s < fyd ( 338 MPa)

Esempio verifica sezione mista con teoria classica:

VERIFICHE DI STABILITA’ (imbozzamento dell’anima) (4.2.4.1.3.4 NTC 2008):

Si svolge la verifica di imbozzamento allo stato limite elastico secondo la formulazione

proposta dalle istruzioni CNR 10011/97 (normativa di comprovata validità, comunque a

favore di sicurezza poiché non sfrutta le risorse post-elastiche), verificando:

Dove 1 e t sono le tensioni agenti sul pannello (determinate nella analisi sezionale precedente)

I coefficienti di imbozzamento k e kt sono riportati nella tab. seguente:

- (oppure si può usare la procedura indicata nella Circolare 2 febbraio 2009 n.617 al

punto C4.2.4.1.3.4)

VERIFICHE DI FATICA (4.2.4.1.4 NTC 2008):

- Si calcolano le variazioni tensionali in varie parti strutturali (dettagli) coi carichi di

fatica applicati sul modello ad elementi finiti del ponte

- Si determina la classe di riferimento di fatica di ciascun dettaglio e la si penalizza

con ulteriore coefficiente di sicurezza:

Generalmente si effettua la verifica a vita illimitata (C4.2.4.1.4.6.1):

Ad esempio per la saldatura longitudinale della trave da ponte composta deve essere

verificata la seguente espressione:

gMf*Ds≤ DsD = 0.737Dsc

si ricade nel caso 2 della tabella seguente:

scheda di verifica:

GIUNTI:

si riporta un giunto tipo di una travata da ponte:

I bulloni sono M27 classe 10.9 e sono dimensionati ad attrito allo SLE.

Viene anche effettuata la verifica di resistenza allo SLU sulla resistenza minore tra quella

a taglio sul gambo del bullone e quella a rifollamento della lamiera.

Il tutto parte dalla verifica sezionale fatta nella posizione del giunto progettato, verifica

dalla quale si determinano:

sup valore medio della tensione nella piattabanda superiore col quale si

dimensiona la parte di giunto superiore

inf valore medio della tensione nella piattabanda inferiore col quale si

dimensiona la parte di giunto inferiore

anima sup

anima inf valori coi quali si dimensiona il giunto d’anima

t medio anima

Esempio Preserraggio bullone M27 classe 10.9 (secondo NTC 2008):

Portata ad attrito del singolo bullone M27 classe 10.9 (secondo NTC 2008):

(Valore per singola sezione di scorrimento)

SOLETTA IN C.A.

Si riportano alcune considerazioni relative alle verifiche locali sulla soletta effettuate su

una soletta tipo (spessore 28 cm) con il seguente schema statico:

Larghezza collaborante:

Disposizione carico per sollecitazione massima in Campata (schema di carico 1):

B eff = B + L/2 = 120+40+20+28+450/2 = 433 cm

( Momento flettente e Taglio )

Questa larghezza si utilizza per la determinazione della sollecitazione sulla striscia unitaria

di campata di impalcato.

B B eff

Dir

ez. p

on

te

Ass

e t

rave

Disposizione carico per sollecitazione massima sullo sbalzo e calcolo larghezza

collaborante:

oss. per il Taglio massimo l’impronta è vicina alla piattabanda, quindi il valore di “x” è

inferiore, quindi anche Beff.

Queste larghezze si utilizzano per la determinazione delle sollecitazioni sulla striscia

unitaria di sbalzo di impalcato.

Le sollecitazioni che ne seguono sono le seguenti:

campata:

Le sollecitazioni dai precedenti schemi sono riportate al metro di larghezza di soletta

dividendo per la larghezza collaborante di soletta prima calcolata ( Beff):

N.B. in fase 1, il peso proprio della coppella e del getto del calcestruzzo, è preso in carico

dal sistema misto coppella + traliccio della coppella, che quindi deve essere verificato

come illustrato nella pagina seguente:

sbalzo:

N.B. nella parte a sbalzo il traliccio deve essere continuo per funzionare a sbalzo. Infatti in

fase 1, il peso proprio della coppella e del getto del calcestruzzo, è preso in carico

dal sistema misto coppella + traliccio della coppella

Esempio coppella tralicciata per soletta ponte

Verifiche di resistenza:

Le resistenze di calcolo per la definizione dei domini di rottura sono le seguenti:

Le sezioni tipo per le verifiche di resistenza allo stato limite ultimo sono quelle di seguito

riportate:

Verifiche di fessurazione:

Il nuovo DM 2008 (§ 4.1.2.2.4.2) prevede solo le combinazioni di carico quasi permanente e frequente:

Con:

w1 = 0.2 mm w2 = 0.3 mm w3 = 0.4 mm

e con le seguenti combinazioni:

PONTI IN ZONA SISMICA (cap. 7.9 DM 08):

7.9.2 CRITERI GENERALI DI PROGETTAZIONE

La struttura del ponte deve essere concepita e dimensionata in modo tale che sotto

l’azione sismica di progetto per lo SLV essa dia luogo alla formazione di un meccanismo

dissipativo stabile, nel quale la dissipazione sia limitata alle pile o ad appositi apparecchi

dissipativi.

Il proporzionamento della struttura deve essere tale da favorire l’impegno plastico del

maggior numero possibile di pile. Il comportamento inelastico dissipativo deve essere di

tipo flessionale, con esclusione di possibili meccanismi di rottura per taglio.

Gli elementi ai quali non viene richiesta capacità dissipativa e devono, quindi, mantenere

un comportamento sostanzialmente elastico sono: l’impalcato, gli apparecchi di appoggio,

le strutture di fondazione ed il terreno da esse interessato, le spalle se sostengono

l’impalcato attraverso appoggi mobili o deformabili. A tal fine si adotta il criterio della

“gerarchia delle resistenze” descritto nel seguito per ogni caso specifico.

La cinematica della struttura deve essere tale da limitare l’entità degli spostamenti relativi

tra le sue diverse parti. L’intrinseca incertezza che caratterizza la valutazione di tali

spostamenti rende il loro assorbimento economicamente e tecnicamente impegnativo. In

ogni caso, deve essere verificato che gli spostamenti relativi ed assoluti tra le parti siano

tali da escludere martellamenti e/o perdite di appoggio.

Quindi, siccome il coefficiente di struttura q=1 è imposto per l’impalcato, per le spalle e le

fondazioni, la prassi è quella di usare q=1 per tutto il modello strutturale.

Nel caso le pile ricevano sollecitazioni sismiche eccessive per il loro dimensionamento

economico ed estetico, allora si dovranno prevedere dispositivi di isolamento sismico e/o

dissipazione (cap. 7.10 NTC 2008).

1

ing. Luca Romano - 2014

PROGETTO STRUTTURE METALLICHE

Ing. Luca ROMANO, libero professionista - Albenga

Direttore Tecnico I QUADRO INGEGNERIA – GENOVA

UFFICI DIREZIONALI DI FIERA MILANO, 2010

Argomenti:

- Descrizione

- Fondazioni

- Carichi (p.p. + s.p. + s.a. + sisma + vento)

- Predimensionamenti

- Analisi (statica + dinamica + spettrale)

- Verifiche

- Elisuperficie

- Spostamenti relativi edifici

- Spostamenti facciate

- Calcolo fondazioni

2

ing. Luca Romano - 2014

CONCORSO INTERNAZIONALE

Il progetto di questo edificio è stato affidato a seguito ad un concorso internazionale tra

vari gruppi di architetti ed ingegneri. Si trattava di appalto integrato, nel quale un’impresa

offriva la realizzazione di un edificio, partendo dall’idea, assumendosi l’onere della

progettazione e della completa realizzazione, il tutto ad un prezzo chiuso.

La proposta vincente era concepita come una torre dorata orizzontale, all’ingresso est di

Fiera Milano.

Di seguito alcune immagini del progetto vincente del concorso.

Localizzazione area di concorso

Render di progetto

3

ing. Luca Romano - 2014

Render di progetto

Vista laterale dell’edificio, nella sua destinazione attuale

5

ing. Luca Romano - 2014

Descrizione edificio

Il progetto prevedeva la realizzazione di un edificio lungo circa 130 metri, profondo 16 ed alto 60 metri.

Considerate queste dimensioni, è stato necessario realizzarlo con un giunto trasversale, con due edifici

adiacenti, denominati “A” e “B”, collegati nella porzione centrale dal foyer, dove è presente il giunto.

Sono due edifici adibiti ad uso ufficio e che si sviluppano in altezza su 12 e 13 piani rispettivamente.

Gli edifici A e B, collegati nella porzione centrale dal foyer, si sviluppano in altezza su 12 e 13 piani in

elevazione e un piano interrato.

In elevazione l’edificio A presenta forma pressoché rettangolare con dimensioni massime pari a

75.65x16.00 m.

L’edificio B, invece, presenta pianta irregolare poiché la facciata verso Sud-Est ha andamento irregolare.

I due edifici sono separati da un giunto strutturale in corrispondenza del picchetto 13.

La parte centrale del foyer è destinata al collegamento verticale e orizzontale degli edifici, sono, infatti,

presenti le rampe di scale prefabbricate di collegamento tra i diversi piani e le passerelle orizzontali che

uniscono, a ciascun piano, i due edifici.

Si riporta nel seguito una carpenteria tipica di piano.

7

ing. Luca Romano - 2014

Descrizione opere in elevazione

Ogni edificio ha con nuclei in c.a. e pareti di taglio, in grado di resistere alle forze orizzontali del vento e del

sisma.

Quindi la struttura è stata concepita con schema statico tipo pendolare, con colonne incernierate alla base,

che resistono ai soli carichi statici verticali e con travi in acciaio incernierate alle colonne.

La funzione di controventamento è svolta dai nuclei in cemento armato dei vani scale e ascensori.

La struttura è realizzata in carpenteria metallica, con travi e pilastri in acciaio e solai costituiti da lastre

alveolari estruse tipo ‘Spiroll’ (lastre prefabbricate in cemento armato precompresso).

Questa classica strategia è stata necessaria per realizzare la struttura in meno di un anno e rispettando il

budget di progetto:

- in cantiere sono state realizzate le fondazioni a platea, i nuclei ed i setti in c.a.

- in officina sono state realizzate le strutture metalliche, poi montate in sito

Mentre in direzione longitudinale è possibile definire una maglia strutturale costante con passo pari a 6.25

m, in direzione trasversale è possibile individuare due campi che presentano luci e carichi diversi tra loro.

Infatti è stato possibile definire un campo di luce pari a 4.25 [m], sottoposto ad un carico accidentale pari a

6.00 kN/m2 ed un campo di luce pari a 10.70[m] e carico accidentale pari a 2.00 kN/m2.

Core structures of the two buildings - floors in construction

8

ing. Luca Romano - 2014

I nuclei scale e ascensori sono stati realizzati con casseri rampanti, come si vede nella

foto che segue; si notano anche le cassette in acciaio predisposte per la connessione

delle travi in acciaio.

Casseforme rampanti per realizzare i nuclei in c.a. in avanzamento rispetto ai solai

9

ing. Luca Romano - 2014

In questo modo la struttura metallica è velocemente assemblabile con colonne pendolari

alla base e travi incernierate:

10

ing. Luca Romano - 2014

TRAVI

disposte in direzione longitudinale, sono costituite da profili composti saldati in acciaio sulla cui

piattabanda inferiore vengono appoggiate le lastre di solaio; pertanto, il getto di completamento lascia in

vista soltanto la piattabanda inferiore della trave. Con questo accorgimento è possibile ridurre

notevolmente lo spessore complessivo dei solai.

Le tipologie di travi utilizzate per il solaio tipo sono in numero pari a tre a causa dei diversi carichi cui sono

soggette e sono riportate nell’immagine seguente:

Sezioni travi composte

Nodi trave - colonna

11

ing. Luca Romano - 2014

SOLAI

Sono stati impiegati solai alveolari estrusi precompressi tipo ‘Spiroll’ di spessore pari a (30+5) cm disposti

con orditura trasversale, con luce variabile quindi da 4.25 m a 10.70 m, appoggiati alla piattabanda inferiore

delle travi composte e con getto di completamento in opera:

Si riportano alcune intersezioni dell’appoggio solai – travi:

Nel seguito si riportano le foto delle fasi costruttive dei solai:

12

ing. Luca Romano - 2014

Posizionamento delle lastre di solaio

Dettaglio dell’appoggio lastre – travi acciaio (estradosso e intradosso)

13

ing. Luca Romano - 2014

FOYER

Il foyer è un volume vuoto, con scale e passerelle per le connessioni verticali ed orizzontali ai vari piani.

La parete vetrata frontale, posizionata in corrispondenza del giunto tra gli edifici, è stata realizzata con un

complicato sistema incernierato, che permette spostamenti di traslazione e rotazione relativi tra i due

edifici: si devono sempre rispettare i movimenti strutturali.

La finestratura è sorretta da una struttura ad albero, incernierata all’edificio “B” a libera di muoversi nella

connessione all’edificio “A”.

In tutti questi casi la cinematica è importante per prevenire le rotture dei vetri; tutti gli spostamenti

calcolati devono essere dati ai progettisti dei serramenti, che li devono prendere in conto.

Vista del foyer tra i due edifici vista del foyer dal basso, dall’ingresso

14

ing. Luca Romano - 2014

L’importanza dei particolari si può notare nei dettagli di nodo che seguono:

vista della comnnessione a cerniera e traslazione sull’edificio “A”

Dettaglio pianta foyer

STRUCTURE “B”

STRUCTURE “A” STRUCTURE “B”

15

ing. Luca Romano - 2014

PASSERELLE

In corrispondenza del foyer sono stati realizzati i corpi scale e le passerelle di collegamento tra gli edifici.

Le passerelle consentono la connessione orizzontale dei due edifici e sono collegate ai setti dell’edificio B,

mentre sono libere di muoversi in corrispondenza dell’edificio A, per assorbire i movimenti laterali termici e

dovuti a vento e sisma.

Le passerelle sono realizzate da travi IPE 500 con soletta gettata su solai in lamiera grecata hi-bond.

16

ing. Luca Romano - 2014

FASI COSTRUTTIVE

Si vuole porre l’attenzione anche sulle fasi realizzative di un’opera, quando lo schema statico finale non è

ancora stato raggiunto.

Prima di gettare l’ultimo solaio, il setto sul fondo del foyer, spesso 40 cm, risultava alto 54 metri, incastrato

alla platea di base e staccato dall’edifico “A” da un giunto dimensionato dei massimi spostamenti relativi

(evitare il martellamento).

Era naturalmente instabile e, per poterlo realizzare, sono state poste in opera connessioni provvisorie per

mezzo di tronchetti metallici:

joint

17

ing. Luca Romano - 2014

FONDAZIONI E OPERE DI SOSTEGNO DELLE TERRE

Per scavare in vicinanza di edifici sono state infisse, preventivamente, palancole metalliche lunghe 10 metri,

lungo tutto il perimetro dell’edificio:

Positioning of steel sheet piles before digging

18

ing. Luca Romano - 2014

L’adiacenza di Metropolitane Milanesi che non accettava pressioni sulle proprie strutture ha reso

necessario scavare fino alla base dello scatolare del metro per realizzare un giunto di separazione e

sostituire il terreno con misto cementato, steso a strati, per annullare ogni spinta del terreno:

Steel sheet piles and base of the mat foundation. On the left the existing Underground

Concrete casting near the Underground, to prevent earth pressure against existing walls

19

ing. Luca Romano - 2014

Una particolare attenzione è stata posta alla valutazione dei cedimenti indotti sul manufatto esistente della

Metropolitana che, per tutta l’estensione dell’edificio in oggetto, è posto nelle immediate vicinanze.

Di seguito la sezione verticale con la metro sulla sinistra, la platea dell’edificio sulla destra e la zona di

transizione in misto cementato:

Metropolitane Milanesi ha chiesto la simulazione delle fasi costruttive, effettuata con una modellazione

bidimensionale.

La simulazione è stata effettuata in 5 fasi, per determinare i rischi di cedimenti chiesti dall’Ente:

20

ing. Luca Romano - 2014

Le fondazioni sono costituite da una platea diffusa in cemento armato di spessore pari a 100 cm ad

eccezione dell’area in prossimità dei setti ascensore e scale dove si prevede di aumentarne lo spessore a

150 cm.

Inoltre la platea ha uno spessore ridotto a 40 cm fuori dall’impronta degli edifici, contro le palancole.

La platea è armata con una maglia Φ20 passo 20x20 cm superiore e inferiore diffusa che sarà integrata con

ferri aggiuntivi (Φ20, 24, 26) nelle aree a sollecitazione maggiore.

Si è previsto di utilizzare calcestruzzo armato di classe di resistenza Rck30 e classe di esposizione XC2.

Il getto della platea è avvenuto in varie fasi, posizionando l’interruzione in modo da avere una ripresa che

risulti ortogonale alle linee di compressione e organizzando i getti successivi con la previsione di utilizzo di

aggrappante.

Reinforcement of the mat foundation before casting

21

ing. Luca Romano - 2014

Si riporta nel seguito la carpenteria delle fondazioni:

Carpenteria fondazioni

22

ing. Luca Romano - 2014

Analisi dei carichi

Pesi propri e carichi permanenti:

Si sono considerati i seguenti peso proprio e carichi permanenti sulla struttura:

1) Peso proprio solaio (alveolare estruso) g1= 4.85 kN/m2; 2) Pesi permanenti portati:

a. Pavimento e sottofondo g2= 1.50 kN/m2; b. Tramezze g3= 1.50 kN/m2; c. Parete vetrata g4= 4.70 kN/m; d. Parete ventilata g5= 8.70 kN/m; e. Giardino pensile g6= 4.50 kN/m2; f. Pannelli fotovoltaici g7= 1.00 kN/m2; g. Elisuperficie struttura in alluminio g7= 0.39 kN/m2; h. Elisuperficie struttura in acciaio g7= 0.53 kN/m2; i. Vasca d’acqua antincendio tra i fili 21:23 e A:B, di 52 mq di superficie ed altezza 2.70 metri

gw = 27 kN/m2;

Sovraccarichi accidentali:

Sono stati considerati carichi variabili distribuiti non minori da quelli desunti dalle “Norme tecniche per le

costruzioni”

In particolare:

1) Ambienti non suscettibili di affollamento (uffici non aperti al pubblico) q1= 2.00 kN/m2;

2) Ambienti suscettibili di affollamento (ristorante) q2= 4.00 kN/m2;

3) Archivi q3= 6.00 kN/m2; 4) Coperture non calpestabili q4= 1.00 kN/m2; 5) Sovraccarico elisuperficie:

Si devono considerare due distinte condizioni di carico

Parcheggio: q5= 2.50 kN/m2;

Atterraggio: q6= 0.50 kN/m2;

6) Elicottero (AW139): V1= 66.71 kN; H1= 33.35 kN.

23

ing. Luca Romano - 2014

Azione sismica

La zona è a bassa sismicità, accelerazione ag=0.05 g, ma occorre comunque effettuare la verifica allo stato

limite ultimo (SLV) e di danno (SLD) combinando l’azione sismica con le altre azioni secondo la formula

seguente:

γEE+ γGGk + γPPk + Σ i (ψ2i γQQki)

E = azione sismica per lo stato limite e per la classe di importanza in esame;

GK = carichi permanenti al loro valore caratteristico;

PK = valore caratteristico dell’azione di precompressione, a cadute di tensione avvenute;

ψ2i = coefficiente di combinazione delle azioni variabili Qi;

γE, γG, γP, γQ = coefficienti parziali pari a 1;

QKi = valore caratteristico della azione variabile Qi.

Gli effetti dell'azione sismica vengono valutati tenendo conto delle masse associate ai seguenti carichi

gravitazionali:

i kiQ

Eiψ

kG

Dove ψEi = ψ2i φ

Nel caso in esame i valori di ψ2i sono riportati nel seguito: Uffici non aperti al pubblico: ψ2i = 0.30; Magazzini, archivi: ψ2i = 0.80; Coperture con neve: ψ2i = 0.20; Vento: ψ2i = 0.00. Nel caso in esame i valori di φ sono riportati nel seguito: Coperture: φ = 1.0; Archivi: φ = 1.0; Carichi indipendenti: φ = 0.5.

24

ing. Luca Romano - 2014

Il fattore di struttura q, per passare dallo spettro elastico a quello di progetto, tiene conto delle capacità

dissipative della struttura e può essere valutato con la formula seguente:

RD0 KKqq

q0= fattore legato alla tipologia strutturale;

KD= fattore che dipende dalla classe di duttilità;

KR= fattore che dipende dalle caratteristiche di regolarità dell’edificio.

Poiché le forze sismiche orizzontali sono interamente affidate ai nuclei ed ai setti in c.a., il comportamento

strutturale di tale edificio va considerato ‘a mensola o a pendolo invertito’, che d’altronde rappresenta il

più basso valore del coefficiente di struttura di normativa, quindi senz’altro conservativa.

Considerando le azioni sismiche interamente affidate ai nuclei in c.a. si assume il valore di q0 pari a 3.

Il coefficiente KD è funzione della categoria di duttilità delle zone dissipative, pertanto, considerando bassa

duttilità si assume KD pari a 0.7

Non potendosi considerare l’edificio regolare in altezza, si pone il coefficiente KR pari a 0.8

Il valore del coefficiente di struttura viene quindi posto pari a:

8.07.03KKqq RD0 = 1.68

25

ing. Luca Romano - 2014

Azione vento

L’azione del vento sulla struttura è stata valutata separatamente per l’Edificio A e per l’Edificio B, secondo

quanto indicato nel Documento CNR 207-2008 “Istruzioni, conforme alle NTC.

Nella macrozonazione del territorio nazionale, la Lombardia ricade in Zona 1; ad essa sono associati i

seguenti parametri:

velocità di riferimento del vento: vref = 25 m/s;

altitudine: a0 = 1000m;

coefficiente ka=0.01 (1/s).

L’area in esame appartiene alla classe di rugosità del terreno C, pertanto la categoria di esposizione del sito

è III cui sono associati i seguenti parametri:

kr = 0.2;

z0 = 0.10;

zmin = 5.

Il coefficiente di pressione CP sopravento è assunto pari a 0.8, quello sottovento pari a 0.4.

Il coefficiente dinamico è dedotto dalla Figura L.9 della CNR 207-2008, relativa agli edifici aventi struttura

portante in cemento armato o mista.

I valori ottenuti per i due edifici sono i seguenti:

Edificio A

CD = 0.97 in direzione x (direzione parallela al lato maggiore dell’edificio)

CD = 0.89 in direzione y (direzione parallela al lato minore dell’edificio)

In base a questi parametri sono stati ricavati i valori della pressione agente in corrispondenza dei diversi

piani, tenuto conto che per i primi 4.6 m gli edifici sono interrati e quindi non esposti all’azione del vento.

26

ing. Luca Romano - 2014

Edificio A

Azione vento direzione x

quota H (m)= 5 7.4 11.1 14.8 18.5 22.2 25.9 29.6 33.3 37 40.7 44.4

vel. media del sito VM(z)= 19.6 21.5 23.5 25.0 26.1 27.0 27.8 28.5 29.0 29.6 30.0 30.5

vel. Picco Vp(z)= 32.7 34.9 37.1 38.7 39.9 40.9 41.8 42.5 43.1 43.7 44.2 44.7

press. cinetica di picco qp(z)= 667.0 760.2 861.7 936.8 996.8 1047.0 1090.3 1128.3 1162.4 1193.2 1221.4 1247.3

776.4 884.9 1003.0 1090.4 1160.3 1218.7 1269.1 1313.4 1353.0 1388.9 1421.7 1451.9

Azione vento direzione y

quota H (m)= 5 7.4 11.1 14.8 18.5 22.2 25.9 29.6 33.3 37 40.7 44.4

vel. media del sito VM(z)= 19.6 21.5 23.5 25.0 26.1 27.0 27.8 28.5 29.0 29.6 30.0 30.5

vel. Picco Vp(z)= 32.7 34.9 37.1 38.7 39.9 40.9 41.8 42.5 43.1 43.7 44.2 44.7

press. cinetica di picco qp(z)= 667.0 760.2 861.7 936.8 996.8 1047.0 1090.3 1128.3 1162.4 1193.2 1221.4 1247.3

712.4 811.9 920.3 1000.5 1064.6 1118.2 1164.4 1205.0 1241.4 1274.3 1304.4 1332.2

0.0

200.0

400.0

600.0

800.0

1000.0

1200.0

1400.0

1600.0

0.0 10.0 20.0 30.0 40.0 50.0 60.0 70.0 80.0 90.0 100.0

p (

N/m

q)

z (m)

CONFRONTO PRESSIONI

Vento x

Vento y

27

ing. Luca Romano - 2014

Predimensionamenti

Solaio: H = L/35 e schede produttore:

Travi: predimensionamento come travi semplicemente appoggiate, in solo acciaio, tasso

di lavoro 160 MPa: Wnec = M / s

Colonne: predimensionamento a sola forza assiale, calcolando le superfici di influenza per

ogni piano e la forza N risultante a varie altezze, tasso di lavoro 160 MPa:

Anec = N / s

28

ing. Luca Romano - 2014

Metodi di analisi

L’analisi dei due edifici è stata svolta separatamente con un codice di calcolo generale agli elementi finiti,

Straus 7.

I solai sono modellati con elementi di tipo “load patch”, ovvero elementi in grado di simulare la reale

distribuzione del carico verticale ad essi applicato, sulle travi sottostanti. I carichi agenti sulle travi di

perimetro dovuti alla presenza della facciata piena sono stati simulati con masse distribuite su di esse,

mentre quelli dovuti alla facciata vetrata e alla passerella di servizio, sono stati applicato, ove necessario,

come forze e momenti distribuiti.

I pesi propri sono gestiti in automatico dal codice di calcolo, una volta inseriti materiali e la forza di gravità,

mentre i sovraccarichi permanenti ed accidentali sono stati inseriti come diverse condizioni di carico in

seguito combinate per massimizzare sia le sollecitazioni che le deformate.

Le travi e le colonne in acciaio sono state modellate come elementi “beam” di sezione e geometria tale da

rispecchiare esattamente la struttura progettata.

I setti in cemento armato sono stati modellati come elementi piastra.

La platea è stata modellata con elementi piastra su suolo elastico alla Winkler.

Il valore del parametro Kw di Winkler è stato indicato dalla relazione geologico – tecnica e