Baglioni - Lavaggio scarto pulperformazionecartaria.it/wp-content/uploads/2019/10/... · 4....

Transcript of Baglioni - Lavaggio scarto pulperformazionecartaria.it/wp-content/uploads/2019/10/... · 4....

XXV corso di Tecnologia per Tecnici Cartariedizione 2018/2019

Impianto di lavaggio scarto del pulper

di Baglioni Federico

Scuola Interregionaledi tecnologia per tecnici CartariIstituto Salesiano «San Zeno» - Via Don Minzoni, 50 - 37138 Veronawww.sanzeno.org - [email protected]

Baglioni Federico – Impianto di lavaggio scarto del pulper - 1

INDICE

1. Introduzione generale 2. Presentazione del gruppo RDM

‐ La storia ‐ Stabilimento di villa Santa Lucia

3. Materie prime: il macero

‐ Classificazione del macero - COMIECO - Controlli sul macero con il FIBER TESTER

4. Preparazione impasti e sistemi per la pulizia del pulper

‐ Pulper continuo e discontinuo - Pulizia dell’impasto nel pulper - Epurazione

5. Gestione dello scarto in cartiera 6. Sistema per il lavaggio dello scarto del pulper 7. Vantaggi e svantaggi dell’impianto di lavaggio degli scarti 8. Impatto ambientale 9. Bibliografia

Baglioni Federico – Impianto di lavaggio scarto del pulper - 2

Baglioni Federico – Impianto di lavaggio scarto del pulper - 3

1. INTRODUZIONE GENERALE La carta è un materiale costituito da materie prime fibrose vegetali: fibre di cellulosa. La carta è realizzata partendo da una sospensione acquosa di fibre di cellulosa e tramite drenaggio, pressatura ed essiccamento si disidrata lasciando le fibre irregolarmente disposte e spontaneamente cementate tramite legami a ponte-idrogeno. La fibra proviene prevalentemente dal legno perché è la fonte di cellulosa più ampiamente presente in natura oppure può essere ottenuta dalla carta riciclata. Ad oggi circa la metà delle fibre sono di recupero rendendo la carta il materiale più riciclato. Per quanto riguarda le fibre vergini utilizzate per la produzione della carta esse vengono ricavate da specie legnose più comuni e meno pregiate provenienti in larga parte da foreste gestite in modo sostenibile o da colture dedicate quindi tutto il legno e la cellulosa usata in cartiera è sottoposto a controlli in modo da certificare che sia legalmente tagliato e commercializzato. In sintesi il processo di fabbricazione della carta consiste in vari stadi che portano alla formazione della carta. I principali stadi sono:

‐ spappolamento e preparazione delle fibre con varie lavorazioni di pulizia e la raffinazione di esse;

‐ formazione del foglio tramite drenaggio e pressatura; ‐ trattamenti superficiali vari (es. patinatura, collatura ecc.); ‐ essiccamento .

La materia prima utilizzata per la produzione della carta è la cellulosa che viene ricavata dal legno. Essa viene estratta tramite metodi fisici e chimici, ottenendo fogli o balle di cellulosa. Quando la carta è prodotta utilizzando carta riciclata ovvero il macero, questo viene spappolato in modo da ottenere fibre di cellulosa elementari pronte ad essere lavorate per diventare di nuovo carta.

Baglioni Federico – Impianto di lavaggio scarto del pulper - 4

CLASSIFICAZIONE TIPOLOGIE DI CARTA La carta può essere classificata a in base alla sua grammatura, al trattamento superficiale o alla lavorazione alla quale è stata sottoposta prima di diventare un prodotto finito. La grammatura è il rapporto tra il peso dalla carta e la sua superficie. ‐ carta (10-150 g/m²). ‐ cartoncino (140-450 g/m²). ‐ cartone (450-1200 g/m²). In base alle lavorazioni o trattamenti superficiali subiti la carta prende il nome di: ‐ carta patinata (viene applicata sulla superficie un film di carbonato di calcio migliorando

la stampabilità). ‐ carta politenata (accoppiata con un film di polietilene) ‐ carta calandrata (lucidatura della superficie) ‐ carta goffrata (viene “marchiata” passando tra due cilindri) ‐ carta filigranata ‐ e molti altri tipi di lavorazione.

Baglioni Federico – Impianto di lavaggio scarto del pulper - 5

2. PRESENTAZIONE DEL GRUPPO RDM

RDM Group è il primo produttore italiano e secondo europeo di cartoncino patinato con supporto 100% riciclato. La sede legale è a Milano ma vanta una presenza a livello internazionale grazie ai suoi sette stabilimenti produttivi che sono collocati: ‐ 3 in Italia (Villa S. Lucia (FR); Ovaro (UD) e Santa Giustina (BL)). ‐ 2 In Francia (La Rochette e Blendecque). ‐ 1 In Germania (Arnsberg). ‐ 1 In Spagna (Barcelona carton board). Oltre ai sette siti produttivi è presente sul territorio con due centri di taglio ed una rete commerciale attiva in settanta paesi del Mondo. Per soddisfare tutte le richieste dei clienti viene prodotto in uno stabilimento anche un cartoncino patinato utilizzando fibre vergini. Il portfolio prodotti del Gruppo comprende principalmente cartoncino patinato riciclato (Liner/GD/GT) e cartoncino in fibra vergine (GC), utilizzati principalmente per imballaggi e astucci pieghevoli in tutti i principali settori merceologici.

POLITCA INTEGRATA: Reno De Medici spa ha deciso di implementare e mantenere attivo un sistema di gestione qualità, ambiente e sicurezza conforme alle norme UNI EN ISO 9001/14001, OHSAS 18001 e ISO5001 tutte integrate in un unico testo; si cerca di raggiungere l’ottimizzazione dei processi al fine di garantire la soddisfazione dei clienti ed il miglioramento continuo dei prodotti in un’ottica aziendale di prevenzione dell’inquinamento ambientale, degli infortuni e malattie professionali dei lavoratori per il raggiungimento degli obiettivi prefissati.

Baglioni Federico – Impianto di lavaggio scarto del pulper - 6

Il Gruppo è quotato sul segmento Star di Borsa Italiana S.p.A. e sulla Borsa di Madrid I valori sui quali il gruppo RDM si basa sono i seguenti:

Baglioni Federico – Impianto di lavaggio scarto del pulper - 7

LA STORIA: Sono cinque le tappe fondamentali che hanno fatto del gruppo RDM uno dei più importanti colossi del settore: ‐ 1967: Nasce “Cartiere Del Reno” con stabilimento a Marzabotto. Successivamente si ha

un periodo di grande crescita con trasformazioni e fusioni, viene acquistato lo stabilimento di Ovaro (1985) e nel 1986 la cartiera Binda De Medici, nasce così la società Reno De Medici. Nel 1997/98 ha luogo la fusione con il gruppo SAFFA e SARRIO.

‐ 1985: Cascades è una sociètà fondata in Canada nel 1964 acquista la sua prima cartiera in Europa (La Rochetta).

‐ 2008: Reno De Medici e Cascades Europe uniscono le forze. La società che si occupa di

produzione del cartoncino prende il nome di Reno De Medici mentre quella che si occupa delle vendite viene chiamata CAREO.

‐ 2016: Dal 1° Gennaio Reno De Medici, Cascades e Careo confluiscono in un solo gruppo

con una sola identità RDM group con l’acquisizione del 100% di PACservice e Barcelona Carton Board.

Baglioni Federico – Impianto di lavaggio scarto del pulper - 8

STABILIMENTO DI VILLA SANTA LUCIA (FR)

Lo stabilimento di Villa Santa Lucia fu costruito nel 1964, nel 1966 fu avviata la produzione di carta Kraft. Nel 1977 entrò a far parte del gruppo SAFFA ed in seguito ad una modifica della macchina continua iniziò a produrre un cartoncino a 4 strati (GD). Nel 1997 lo stabilimento venne acquistato dal gruppo RDM. Nel 2001 a seguito di una modifica della macchina continua e parte della preparazione impasti si iniziò a produrre un cartoncino patinato (LINER) realizzato dall’accoppiamento di tre strati ed è tutt’ora oggi il tipo di carta che viene prodotto in questo sito, l’unica differenza sta nel numero di strati che da qualche anno sono diventati due per richieste di mercato.

Nel sito produttivo di Villa Santa Lucia viene prodotto un cartoncino patinato con base 100% Macero con grammatura che varia da 140 g/m² fino a 290 g/m². Il supporto patinato è realizzato con l’accoppiamento in macchina continua di due strati (retro + copertina). Per produrre questo tipo di cartoncino in PREPARAZIONE IMPASTI vengono impiegati 2 pulper per spappolare la materia prima dedicata alla realizzazione del RETRO, ed altri due pulper dedicati allo spappolamento delle materie prime per realizzare lo strato di copertina. Per il retro come materia prima vengono utilizzati cartaccia, fustellato e se lo richiede la produzione cartone; per la copertina la materia prima utilizzata sono i maceri bianchi e fogliacci interni provenienti dagli scarti della produzione.

Baglioni Federico – Impianto di lavaggio scarto del pulper - 9

(sezione tele della macchina continua dello stabilimento di villa santa Lucia) La macchina continua ha una larghezza di 4.95m, essa è formata da 3 casse d’afflusso con rispettive tele di formazione (tela sotto-copertina non è in marcia) ed un telino sym-former posto subito dopo la tavola piana del retro, la carta viene portata nella sezione presse con un cilindro pick-up. La sezione presse è formata da un BY-NIP (cilindro aspirante al centro, cilindro a fori ciechi sotto e cilindro liscio in alto) e da una pressa SHOE-PRESS che applica sulla carta una pressione di circa 900 KN/m².

(sezione presse stabilimento di Villa Santa Lucia)

La carta all’uscita della sezione presse ha secco del 54-56%. La seccheria è formata da sei batterie, la prima è uno slalom mentre le restanti cinque sono batterie doppio-telate, in totale nella seccheria si contano 56 cilindri.

Baglioni Federico – Impianto di lavaggio scarto del pulper - 10

Dopo la seccheria c’è una liscia (hard nip) ed un ponte di misura per il monitoraggio del profilo di grammatura e umidità. Segue la sezione patine formata da tre patinatrici così disposte: - FILM-PRESS che applica il primo strato di patina in copertina e sul retro amido per le grammature medio-leggere o una leggera patina per le grammature medio-pesanti. - DF COATER che applica un velo di patina a caduta sulla carta. - CB2 a lama che applica lo strato finale di patina. L’asciugamento della patina è fatto con infrarossi e due air turner. Dopo la sezione patine ci sono quattro cilindri essiccatori e due raffreddatori, dopo di questi si trova un’altra liscia (soft nip) seguita da un altro ponte di misura per il monitoraggio della grammatura, spessore ed umidità dopo che è stata applicata la patina. Alla fine della macchina continua c’è il POPE dove avviene l’arrotolamento della carta su di un asse. In questo stabilimento circa il 70% di carta prodotta viene venduta al cliente in bobine mentre il restante 30% in fogli, nel reparto allestimento sono presenti quindi due bobinatrici e quattro taglierine. La capacità produttiva di questo sito è di 220000 tonnellate con un consumo d’acqua di 7L/Kg.carta. Si lavora su tre turni con un ciclo continuo in 346 giorni/anno.

Baglioni Federico – Impianto di lavaggio scarto del pulper - 11

3. MATERIE PRIME: IL MACERO

(Stoccaggio materie prime) Con il termine “carta da macero” si intendono le fibre di cellulosa da recupero ottenute con carta o cartoni già utilizzati dai quali è possibile ottenere nuova carta come prodotto finale dopo un determinato ciclo di produzione. Il riciclo della carta ha tanti vantaggi sociali e soprattutto ambientali: ‐ diminuzione dei rifiuti da smaltire perché il riciclo della carta aumenta la vita del prodotto. ‐ riciclando la carta si evita l’utilizzo di fibre vergini cosi riducendo l’abbattimento delle

piante. ‐ nuovi posti di lavoro in diversi settori della raccolta, dal riciclaggio alla lavorazione della

materia prima.

La carta da macero viene classificata in vari modi, può essere distinta in due grosse tipologie: ‐ INDUSTIALE (include tutti gli scarti provenienti dalle industrie cartarie, editoriali,

attività commerciali, imballaggi ecc.). ‐ DOMESTICO (deriva dalla raccolta della carta e cartoni provenienti dai rifiuti delle

singole famiglie).

Baglioni Federico – Impianto di lavaggio scarto del pulper - 12

Il macero industriale può essere chiamato anche pre-consumer, è materiale raccolto direttamente da processi industriali, non è mai passato dall’utilizzatore finale, esso è omogeneo ed i “contenuti di sostanze inquinanti” sono minimi. Il macero classificato come domestico può essere anche chiamato post-consumer. Quest’ultimo è materiale raccolto a fine vita e il contenuto di altri prodotti non cartacei potrebbe essere molto alto.

LA CLASSIFICAZIONE DEL MACERO Il macero è classificato secondo una norma europea UNI EN 643. La presente norma ha lo scopo di stabilire una nomenclatura della qualità della carta da macero più comunemente commercializzata nei mercati europei. Definisce sia il contenuto della carta e specifica anche eventuali materiali non cartacei che non devono essere presenti (es: metallo, plastica, vetro, carte sintetiche, ecc. …) Per quanto riguarda i valori del contenuto dell’umidità della carta da macero la norma non da un valore ben preciso in quanto i livelli accettabili variano da tipo a tipo e da regione a regione quindi devono essere regolati da accordi tra acquirente e fornitore. Questa norma è emanata dal CEN in tre versioni ufficiali (inglese, francese e tedesca), viene tradotta in lingua nazionale dai vari membri del CEN. Il macero in base alla qualità viene suddiviso in 5 gruppi: GRUPPO 1: comprende cartaccia, cartoni misti e raccolta urbana ecc. Il macero appartenente a questa categoria è di qualità inferiore. GRUPPO 2: comprende resti di editorie, refili stampati, libri, ecc. La qualità di questo macero è media. GRUPPO 3: Refili bianchi, tabulati, scarti bianchi con o senza patina, ecc. E’ un macero con qualità alta. GRUPPO 4: Ondulati, sacchi, ecc. La qualità è di tipo Kraft, molto buono in quanto ricca di fibre lunghe. GRUPPO 5: Carte speciali (etichette, accoppiati, umido resistente, ecc.).

Baglioni Federico – Impianto di lavaggio scarto del pulper - 13

(macero proveniente dagli scarti industriali) (macero proveniente dalla raccolta cittadina) La COMIECO è il consorzio nazionale italiano che si occupa del riciclo e del recupero degli imballaggi a base cellulosica e raggruppa: cartiere, produttori, trasportatori e importatori di carta e cartone per imballaggio. Comieco nasce nel 1985 grazie all'iniziativa di alcune imprese che operano nella filiera della carta, l’acronimo sta per “Comitato per l'Imballo Ecologico”. L'idea è organizzare e incentivare la raccolta differenziata di carta e cartone e risolvere due problemi: assicurare un flusso costante di materia prima (macero) alle cartiere e sottrarre preziose risorse riciclabili, come carta e cartone, alla discarica. Questo consorzio garantisce il riciclo della carta, altrimenti molte cartiere non avrebbero la materia prima per produrre nuova carta. Comieco riveste oggi un ruolo polifunzionale nel sistema di recupero e riciclo dei materiali a base cellulosica: dalla prevenzione, mediante incentivazione di studi che abbiano come obiettivo la realizzazione di imballaggi sostenibili (riduzione in peso, progettazione intelligente e separazione facilitata) all'incentivazione della raccolta differenziata mediante campagne di comunicazione e sensibilizzazione, sia nazionali sia locali. Svolge controlli e verifiche a campione presso le piattaforme di selezione ed è quindi garante della qualità del macero che viene avviato alle cartiere. Nell'ambito del Sistema Conai, Comieco eroga i corrispettivi (derivanti dall'incasso del CAC Contributo Ambientale Conai) ai Comuni convenzionati, a titolo di sostegno per i maggiori oneri della raccolta differenziata di carta e cartone.

Baglioni Federico – Impianto di lavaggio scarto del pulper - 14

CONTROLLI SUL MACERO

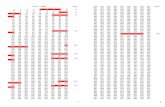

(foto del fiber tester presente nella cartiera di Villa Santa Lucia) Il macero proveniente dalla raccolta cittadina è ricco di materiali non cartacei ed alti contaminanti. Molte cartiere che riciclano carta e cartone per non ritrovarsi molta plastica o altri oggetti non cartacei all’interno che devono poi smaltire in discarica avendo per lo più un costo economico, eseguono più controlli alle balle di cartaccia sul camion in ingresso al piazzale, per eseguire questi controlli occorre una macchina chiamata FIBER TESTER (CAROTATRICE). La carotatrice perfora la balla di cartaccia fino a una profondità di circa 80 centimetri (profondità di perforamento regolabile) e fornisce un’analisi dell’umidità e contenuto di plastica presenti. Può essere utilizzata anche per altre misurazioni come le ceneri, contaminanti (metalli, vetro, ecc...) e lignina. Il fiber tester per eseguire l’analisi si basa sul seguente metodo: il campione di carta prelevato dalla carota viene fatto passare con una velocità costante e controllata davanti un sensore a infrarossi e delle microonde in modo da rilevare i valori dell’umidita e presenza dei contaminanti. Tale misura può essere ripetuta più volte poiché il ciclo completo per fornire i valori è molto rapido (circa due minuti). Periodicamente questo macchinario ha bisogno di una taratura altrimenti fornirebbe valori sbagliati.

Baglioni Federico – Impianto di lavaggio scarto del pulper - 15

Tutti questi parametri rilevati devono assumere un valore compreso in un range di valori prefissato in modo tale che il macero risulti idoneo (umidità inferiore al 10% e materiale plastico inferiore al 1%). Il vantaggio che ha la cartiera con l’utilizzo del fiber tester è quello di integrare gli abituali controlli visivi dell’operatore con misure analitiche obiettive con valori ripetibili.

(tabella valori di riferimento) (schermata misurazione fiber test)

Baglioni Federico – Impianto di lavaggio scarto del pulper - 16

4. PREPARAZIONE IMPASTI E SISTEMI PER LA PULIZIA DEL PULPER La materia prima fibrosa ovvero carta da macero, per essere trasformata in nuova carta necessita di opportuni trattamenti. La fase di preparazione dell’impasto è vitale per l’intero ciclo produttivo; solo una perfetta e controllata preparazione dei prodotti fibrosi con l’aggiunta di prodotti ausiliari, qualora fosse necessario, consente la realizzazione delle principali caratteristiche fisiche e meccaniche che qualificheranno la carta ottenuta come prodotto finale. Le balle di cartaccia, previamente liberate dalle corde che possono essere tolte manualmente da un operatore a terra o in automatico da un macchinario montato sul nastro trasportatore vengono caricate tramite il nastro trasportatore all’interno di una grossa vasca metallica chiamata pulper. Il macchinario che rimuove le corde in automatico è molto sicuro perché non espone al rischio di caduta l’operatore che le toglierebbe manualmente.

(taglia-corda installato sul nastro trasportatore)

Baglioni Federico – Impianto di lavaggio scarto del pulper - 17

Insieme alle balle di carta all’interno del pulper viene aggiunta l’acqua che ha lo scopo di facilitare lo spappolamento e sfregamento tra le fibre in modo da ottenere l’apertura delle stesse. Per spappolare e ridurre le fibre di cellulosa allo stato elementare il pulper è dotato di una girante che crea al suo interno un moto vorticoso in modo da aprire e lacerare la carta creando, a spappolamento ultimato, una sospensione acquosa molto densa tra le fibre di cellulosa e l’acqua. Si possono utilizzare due tipi di pulper: bassa consistenza (3-5%) o alta consistenza (15-18%). La differenza che c’è tra i due tipi di pulper è la girante, nei pulper a bassa consistenza essa è piatta e la velocità di rotazione è molto elevata quindi ci saranno urti violenti, mentre nei pulper ad alta consistenza è alta circa 1m e lavora a velocità più bassa quindi ci saranno meno urti violenti con essa ma più attrito tra le fibre quindi la loro apertura sarà più dolce.

(girante bassa consistenza) (girante alta consistenza) I pulper a bassa consistenza possono spappolare in modo continuo mentre quello ad alta consistenza solo in BATCH (discontinuo). Esistono anche altri tipi di pulper: con girante laterale o pulper a tamburo. Il pulper discontinuo viene utilizzato con maceri poveri di materiali contaminanti, la ricetta che consiste nei quintali o numero di balle da caricare viene preparata sul nastro e successivamente introdotta nel pulper insieme all’acqua, viene spappolata per un tempo che varia tra il 10 e 20 minuti, segue la fase di scarico. Quando lo spappolamento è terminato e le fibre sono aperte l’impasto viene diluito e scaricato con una consistenza tra 3-4% circa in un macchinario chiamato CONTAMINEX. Il contaminex è un “bidone” dotato al suo interno di una girante e una piastra forata che permette il passaggio delle fibre mentre trattiene tutto il materiale contaminante di medie

Baglioni Federico – Impianto di lavaggio scarto del pulper - 18

dimensioni. Quando la fase di scarico del pulper è terminata il materiale trattenuto all’intero del contaminex viene lavato e scaricato fuori dal corpo del macchinario.

(dcs di un impianto discontinuo)

L’impasto fibroso accettato dal contaminex viene scaricato in una tina e verrà sottoposto a ulteriore epurazione prima di essere utilizzato per la produzione di carta. Il pulper continuo viene utilizzato con maceri molto sporchi ed è equipaggiato con molti sistemi per la pulizia del contaminante presente nell’impasto. Può capitare che all’interno del pulper finiscano materiali non cartacei di grosse dimensioni (es. plastica, sassi, pezzi di ferro ecc.) e se non ci fosse una via d’uscita resterebbero nel pulper a lungo frantumandosi in tante parti creando così problemi all’intero ciclo produttivo. Per l’espulsione di tali materiali affianco al pulper continuo è collegato un macchinario (PULPERCLEAN) nel quale con l’aiuto di una pompa (DIRTY PUMP) viene fatto passare tutto l’impasto, i materiali di grosse e medie dimensioni vengono trattenuti grazie alla presenza di una piastra forata che permette solo il passaggio delle fibre e materiali con dimensioni inferiori alla grandezza dei fori quindi tutto ciò che passa attraverso la piastra torna all’interno del pulper. Quando il PULPERCLEAN è pieno inizia la fase di lavaggio dei materiali intrappolati al suo interno, i materiali leggeri vengono inviati al TROMMEL con l’aiuto di una pompa mentre tutti i materiali pesanti vengo scaricati tramite una valvola temporizzata in un cassone. Il TROMMEL è un grosso cilindro posto in orizzontale che ha al suo interno un cestello forato rotante, il materiale di scarto entra da un lato del cilindro e tramite delle palette montate sul cestello rotante riesce ad attraversarlo lentamente ed uscire dal lato opposto. Durante l’attraversamento il materiale di scarto viene lavato in controcorrente con acqua. L’acqua ha lo scopo di recuperare parte di fibra intrappolata nei materiali scartati. L’acqua utilizzata per questo lavaggio viene stoccata in un barilotto ed utilizzata in seguito per il lavaggio dello

Baglioni Federico – Impianto di lavaggio scarto del pulper - 19

scarto trattenuto nel pulperclean. Il materiale che è stato lavato dal trommel viene scaricato in una pressa a vite in modo da eliminare l’acqua e portare il secco del materiale di scarto al 55-60% circa. Per migliorare ed aumentare la percentuale di secco dello scarto al posto di essere pressato con la pressa a vite esso potrebbe essere trattato con un impianto in fase di studio che recupera in modo più spinto altra fibra intrappolata e migliora le caratteristiche dello scarto.

(dcs di un impianto pulper continuo)

L’impasto privo di materiali contaminanti di medie e grosse dimensioni tornato nel pulper viene scaricato facendolo passare attraverso una griglia forata posta sotto la girante e stoccato in un una TINA ma non è pronto per essere utilizzato per la produzione perché in esso sono presenti piccole particelle di contaminante e materiale non fibroso che devono essere eliminate. Le operazioni di pulizia cui viene sottoposto l’impasto sono diverse: Prima passa attraverso degli epuratori a pasta densa (E.P.D.) che rimuovono contaminanti pesanti come vetro, bulloni, sassolini ecc.; gli EPD sono cleaners ed hanno la forma di un cono, il loro compito principale è quello di eliminare dall’impasto i contaminanti più pesanti basandosi sul differente peso specifico che i materiali contaminanti hanno a confronto dell’impasto. L’accettato degli E.P.D. viene trattato tramite una serie di epuratori con cestelli forati, l’accettato di questi viene inviato a una serie di epuratori con cestelli a fessure, l’accettato di questi viene scaricato in tina di macchina. Gli epuratori a cestelli sono macchinari utilizzati con lo scopo di eliminare i contaminanti che hanno una dimensione

Baglioni Federico – Impianto di lavaggio scarto del pulper - 20

diversa da quella della fibra e non passano attraverso il cestello forato o a fessure. L’epuratore è formato da un corpo cilindrico chiuso e pressurizzato che viene alimentato in continuo mediante la tubazione d’ingresso. Ha 2 uscite, una è l’accettato mentre l’altra rappresenta lo scarto. Questi epuratori sono generalmente impiegati in serie o parallelo per ottenere una pulizia più efficace della materia prima fibrosa. Per avere un funzionamento ottimale, all’interno devono avere una pressione costante lavorando ad una consistenza compresa tra 0,6 – 1% in modo da evitare intasamenti. Gli scarti prodotti dagli epuratori a cestelli e fessure vengono trattati da un'altra linea in modo da recuperare il più possibile la fibra. Oltre all’epurazione, l’impasto può essere sottoposto a altri metodi di pulizia come: ‐ disinchiostrazione (celle di flottazione) per eliminare le particelle d’inchiostro e pulire le

fibre; ‐ cottura dell’impasto, tramite pressine viene disidratato e con il vapore la temperatura

viene portata a circa 80 °C in modo da eliminare colle e impurità presenti (stickies).

Baglioni Federico – Impianto di lavaggio scarto del pulper - 21

5. GESTIONE DELLO SCARTO Al termine dello spappolamento e alla fine del processo di epurazione dell’impasto abbiamo una certa quantità di scarto che va smaltita. Lo smaltimento di questo materiale ha un costo e si deve cercare di renderlo il più basso possibile. Lo scarto da pulper viene generato dalle cartiere nel momento in cui si spappola la carta proveniente dal riciclo. Esso è costituito da tutti quei materiali che non sono riciclabili nel processo produttivo per la produzione di nuova carta. Si tratta di plastica, oggetti o parti in metallo, vetro, sabbia ed anche alcune tipologie di carte non spappolabili, oltre a parti delle fibre di cellulosa che rimangono attaccate ai materiali scartati. La quantità di materiale di scarto varia tra il 2 e il 10% rispetto al materiale in ingresso al pulper. Situazioni con valori più alti sono considerate atipiche. Lo smaltimento dello scarto in discarica ha un costo di 140€/ ton. Le uniche destinazioni ad oggi disponibili per lo scarto pulper sono la discarica o il recupero energetico tramite combustione in impianti di termovalorizzazione. Forme alternative di recupero sono in fase di studio e sperimentazione come ad esempio i prototipi per il trattamento e lavaggio dello scarto. Si cerca di separare ulteriormente il materiale in modo da recuperare parti in ferro, recuperare la fibra e l’acqua in modo da diminuire il secco dello scarto ed infine recuperare il materiale plastico per renderlo riciclabile. Lo scopo di questi nuovi impianti è quello di lavare tutto il materiale plastico proveniente dal trommel in modo da recuperare la parte fibrosa intrappolata in esso che può valere circa 8-10% di tutto lo scarto ed eliminare maggiormente l’acqua pressando fisicamente e termicamente la plastica ottenendo un secco più alto rispetto ai valori ottenuti con i metodi attuali rendendo così lo scarto plastico un materiale riciclabile.

Baglioni Federico – Impianto di lavaggio scarto del pulper - 22

6. SISTEMA PER IL TRATTAMENTO SCARTO “PULPER” Lo scarto può essere trattato con un macchinario che tramite un processo di lavaggio ha lo scopo di recuperare le fibre intrappolate sul materiale di scarto. Il materiale che entra in questo macchinario è composto dal 70-80% di plastiche miste più altri materiali, mentre il 20-25% è composto da fibra di cellulosa. Le caratteristiche del materiale in uscita sono:

‐ fibra riciclata che va reintrodotta nel processo produttivo della carta; ‐ frazione plastica ed altri materiali solidi con valori di secco all’ 80-85% circa in peso.

Nell’insieme il macchinario è composto da:

TRITURATORE Il Trituratore mono-albero è adatto alla pre-macinazione di film e materiale plastico flessibile, esso è composto da una tramoggia che ha il compito di alimentare il corpo macinante costruito in acciaio che è a sua volta costituito da contro pettini. Il rotore ha denti di taglio aventi piastrine in acciaio molto resistente in modo tale da prevenire l’usura. Sotto la struttura è applicata la tramoggia di scarico per il convogliamento di scarico; in questo macchinario bisogna evitare che entrino materiali metallici per evitare il danneggiamento dei componenti del macchinario, perciò tutto il metallo deve essere rimosso prima. Il materiale triturato viene trasportato tramite una coclea ad una lavatrice orizzontale.

Baglioni Federico – Impianto di lavaggio scarto del pulper - 23

LAVATRICE ORIZZONTALE Questa lavatrice orizzontale è stata studiata per la separazione di plastica e fibra di cellulosa con metodo centrifugo e con immissione di acqua. Il suo principio centrifugo si basa sull’azione meccanica mista ad acqua che viene immessa direttamente nel prodotto attraverso il cestello forato. Questo modello è in grado di trattare grandi quantità di materiale con un’ottima resa di pulizia sul prodotto. Il rotore interno ruota ad una velocità di circa 500/700 r.p.m., il suo design può adattarsi a lavorare materiale plastico di grande pezzatura o già ridotto in flakes. La fibra di cellulosa separata e acqua vengono espulsi attraverso il cesto forato (il diametro dei fori del cesto cambia in funzione del tipo e dal livello di separazione richiesta) e raccolti nella tramoggia sottostante. La trasmissione avviene tramite pulegge a cinghie.

COMPATTATORE Il materiale plastico dopo essere stato lavato e separato dalle fibre che erano intrappolate in esso viene trasportato tramite una coclea ad un compattatore. Il compattatore è principalmente impiegato per asciugare film macinato di P.E, HDPE, P.P; ricopre un ruolo fondamentale e insostituibile in tutti gli impianti di lavaggio in quanto

Baglioni Federico – Impianto di lavaggio scarto del pulper - 24

determina e garantisce ottimi risultati di asciugatura e produzioni molto elevate con un dispendio di energia molto contenuto. Il suo funzionamento è basato sulla spremitura meccanica. L’alta pressione generata all’interno è in grado di far fuoriuscire l’acqua residua e con l’aiuto dall’alta temperatura generata all’interno del macchinario molta acqua fuoriesce sottoforma di vapore. La parte terminale della macchina è provvista di un sistema di chiusura idraulico per un completo compattamento e riscaldamento del materiale plastico in uscita in modo da asciugarlo il più possibile in modo da migliorarne il secco e ottimizzare le prestazioni del macchinario. Esso è dotato di un sistema di controllo che rileva i valori di esercizio della pressione, dell’amperaggio e della temperatura.

Il materiale plastico compattato è utilizzato per la produzione di pallet in plastica, oggetti da giardino ecc. La quantità di acqua utilizzata dipende dalla quantità del materiale da trattare ma il consumo medio è di circa 30 m³/h. L’acqua utilizzata può essere chiara o di diluizione, cosa molto importante è che non deve essere molto sporca altrimenti si compromette la qualità del prodotto finale e il funzionamento della linea. Tutto l’impianto ha una capacità produttiva di circa 6000 kg/h.

Baglioni Federico – Impianto di lavaggio scarto del pulper - 25

7. VANTAGGI E SVANTAGGI DELL’IMPIANTO DI LAVAGGIO DEGLI SCARTI DEL PULPER Con l’installazione e l’utilizzo di tale impianto la cartiera sicuramente trarrà dei grandi benefici ottimizzando il ciclo produttivo ed energetico ed avrà un abbassamento dei costi economici riguardante lo smaltimento dello scarto generato. Una percentuale minore o quasi nulla di fibra di cellulosa rimarrà intrappolata nello scarto quindi si sfrutta al meglio tutta la materia prima in ingresso per la produzione di nuova carta. Con l’aumentare del secco dello scarto conseguentemente diminuirà il suo peso perché sarà privo di molta più acqua e con un peso inferiore dello scarto si avrà un costo economico molto basso per lo smaltimento. Gli svantaggi che si hanno da questo impianto sono le ore di manutenzione che esso richiede ed il consumo energetico dei motori che lo compongo ma se questi costi vengono confrontati con il risparmio che si avrà sicuramente l’impianto sarà vantaggioso tanto per la cartiera ma ancor di più per quanto riguarda l’impatto ambientale; molta meno plastica finirà in discarica perché lo scopo di questo impianto è quello di renderla riutilizzabile.

Baglioni Federico – Impianto di lavaggio scarto del pulper - 26

(scarto uscita pressa) (scarto uscita lavatrice)

Baglioni Federico – Impianto di lavaggio scarto del pulper - 27

8. IMPATTO AMBIENTALE La carta viene prodotta con un processo industriale che per economie di mercato si svolge in impianti di grandi dimensioni. Gli impatti ambientali del settore sono quindi principalmente derivanti dai grandi volumi trattati di materie prime ed energetiche. I componenti principali della carta sono comunque naturali e rinnovabili ed i prodotti cartacei, dopo il loro utilizzo sono riciclabili, biodegradabili e compostabili. L’industria cartaria era molto spesso associata all’inquinamento delle acque da sostanze organiche, per evitare ciò, a partire dagli anni ‘70 le industrie cartarie hanno operato una completa riconversione dei loro processi ed impianti. L’acqua è infatti il “motore” del processo produttivo e viene impiegata in grandi quantità (circa 600 m³/h) Il 90% dell’acqua utilizzata dalle cartiere viene comunque riciclata continuamente e il consumo di acqua fresca che viene reintegrata si è fortemente ridotto nel tempo. L’acqua impiegata nella cartiera non è comunque persa perché viene restituita al corpo idrico superficiale dopo essere stata purificata. Le emissioni delle cartiere non presentano inquinamenti tossici o persistenti. L’asciugatura della carta è un processo ad alta intensità energetica e il consumo di energia con le emissioni di CO2 sono aspetti ambientali significativi. Le cartiere sono il principale utilizzatore di biomasse per la produzione di energia utilizzando quasi esclusivamente gas naturale. La ricerca di una sempre miglior efficienza energetica ha portato il settore a ridurne i consumi energetici. Un forte risparmio in termini di consumi di combustibile e di emissioni è dato dall’impiego di tecnologie di generazione combinata di energia elettrica e calore (centrali di cogenerazione: TURBOGAS) entrambi utili per il processo. Infine l’impatto ambientale correlato alla generazione di residui da parte della produzione della carta è legato ai fanghi derivanti dalla depurazione delle acque reflue che vengono smaltiti in discarica insieme a parte di scarti derivanti dal riciclo. Gli scarti derivanti dal riciclo come detto precedentemente sono materiali non cartacei che vengono separati nella raccolta differenziata e da fibre non riciclabili. Ogni anno in Italia si evitano circa venti discariche di medie dimensioni grazie al riciclo di carta e cartone e se ne eviteranno molte altre grazie all’impianto di lavaggio dello scarto del pulper che rende riciclabile questo tipo di materiale plastico.