APPUNTI_IC (1).pdf

-

Upload

loredana-magda -

Category

Documents

-

view

18 -

download

3

Transcript of APPUNTI_IC (1).pdf

TEORIA DEGLI IMPIANTI COMBINATI

Generalità e Caratteristiche principali. Cicli Termodinamici

L’impianto a ciclo combinato gas-vapore consiste essenzialmente nell’accoppiamento di un

impianto con turbina a gas (TG) e di un impianto con turbina a vapore d’acqua (TV) per il quale il

calore necessario sia ottenuto dal recupero termico dei gas di scarico della turbina a gas.

Ciò nasce dall’idea di voler sfruttare le peculiarità dei due cicli termodinamici che presiedono al

funzionamento degli impianti citati ed in particolare la caratteristica del ciclo a vapore di avere una

temperatura di sottrazione del calore costante piuttosto bassa e per gli impianti a gas il valore di

temperatura media di adduzione del calore invece abbastanza elevato.

E’ noto, infatti, assimilando un qualunque ciclo ideale ad un ciclo di Carnot equivalente, come il

sistema più efficiente di conversione dell’energia termica in energia meccanica consista nel

realizzare una trasformazione ciclica che abbia i valori di temperatura media di adduzione del

calore e quella di sottrazione del calore quanto più lontani possibile ossia che il rapporto Tma/Tms sia

quanto più alto possibile. In altri termini, per ottenere un rendimento termodinamico elevato

bisogna addurre calore ad alta temperatura (compatibilmente con la resistenza dei materiali

costituenti le apparecchiature) e sottrarre calore a bassa temperatura, tenuto conto che il limite

inferiore è dato dalla temperatura ambiente T0 cioè la temperatura a cui sono disponibili i fluidi in

natura.

Volendo studiare le caratteristiche dei due impianti e meglio giustificare tale soluzione, bisogna

ricordare come l’impianto con turbina a gas presenti delle limitazioni per quello che riguarda il

valore di temperatura di sottrazione del calore dal momento che si scaricano i gas nell’ambiente a

temperature ben più alte di quella ambiente (intorno ai 500 °C), mentre il limite per l’impianto a

vapore consiste proprio nel presentare una temperatura massima del ciclo non superiore ai 550 C

per motivi sia tecnologici che economici. Nasce così spontaneo combinare i due impianti (fig. 1) o

per meglio dire combinare i due cicli termodinamici, quello del ciclo a gas (ciclo Joule) e quello

dell’impianto a vapore (ciclo Rankine o Hirn) (fig. 2).

Nella pratica, si sfrutta il calore trasferito dal combustibile che brucia in una turbina a gas ai gas

evolventi (TG) e poi il calore dei gas di scarico ad una temperatura che può andare dai 400 ai 600

°C della stessa TG per generare vapore saturo o surriscaldato da fare espandere in una turbina a

vapore (TV). Ciò che permette tale “combinazione” tra questi due impianti è senza dubbio dovuto al

fatto che nella TG la frazione di energia termica non utilizzata, ossia non trasformata in energia

meccanica, è concentrata tutta nei gas di scarico ed è inoltre ad alta temperatura, a differenze di altri

impianti come i m.c.i. dove l’energia termica è rilasciata in varie parti nell’impianto e non

concentrata nei gas di scarico (fig.9).

Nel realizzate un ciclo combinato distinguiamo allora il ruolo del ciclo a gas detto sovrapposto o

“topping”, nel senso che governa il funzionamento dell’intero sistema, da quello “bottoming”, ossia

sottoposto, del ciclo a vapore che utilizza il calore scaricato ad un livello inferiore da un punto di

vista termodinamico. A livello di schema semplificato la figura 1 mostra quanto descritto nel caso

in cui i due fluidi evolventi (gas e vapore) siano ben separati, nel senso che nella caldaia a recupero

non avviene alcuna interazione o miscelamento tra i gas caldi provenienti dalla TG e l’acqua che

circola nei fasci tubieri. In questa schematizzazione non è prevista una combustione ulteriore nella

parte di impianto a vapore. Un componente nuovo di tale impianto è la caldaia a recupero, dove

avviene il riscaldamento dell’acqua, la sua evaporazione ed il surriscaldamento, in modo

completamente diverso rispetto a ciò che avviene in un generatore di vapore tradizionale.

Con tale tipo di ciclo è possibile ottenere un miglioramento del rendimento anche di 15-20 punti,

con potenze anche doppie (circa 150 %) rispetto ad un ciclo a gas semplice a parità di combustibile.

Lo sviluppo di tale ciclo e, quindi, le applicazioni industriali sono state possibili solo quando il

rendimento del ciclo a gas ha raggiunto valori accettabili, ossia con l’evoluzione tecnologica delle

macchine. Si ottengono così oggi impianti a ciclo combinato con rendimenti che raggiungono anche

il 60%.

Fig. 1 Schema semplificato dell’impianto combinato

Fig. 2 Diagramma entropico qualitativo per un ciclo combinato

1.5 2.0 2.5 3.0 3.5 4.0s [kJ/(kg K)]

400

800

1200

1600

T [K]

Rendimento del ciclo combinato

Ricaviamo ora l’espressione del rendimento di primo principio dell’impianto a ciclo combinato a

partire dallo schema di figura 9. Consideriamo che il rendimento globale della sola parte a gas sia

TG e Mf la quantità di combustibile iniettato nella camera di combustione della turbina a gas. Il

lavoro utile della sola turbina a gas sarà dato da :

LTG = Mf Hi TG (1)

con Hi il potere calorifico inferiore del combustile utilizzato e ricordando che il rendimento globale

è dato dal prodotto bTG rTG mTG, dove bTG è il rendimento di combustione poiché vi sono delle

perdite dovute alla combustione non completa (Eb), rTG il rendimento del ciclo termodinamico

reale dato dal rapporto tra energia realmente trasferita agli organi mobili della macchina e quella

ricevuta dal fluido agente (Lur/Q1), ed infine mTG il rendimento meccanico. Il calore rilasciato dal

ciclo a gas sarà:

Q2TG = bTG(1-rTG) Mf Hi (2)

La quantità Q2TG può essere recuperata in uno scambiatore di calore ai soli fini termici

(cogenerazione) oppure è recuperabile in un ciclo combinato con la caldaia a recupero, per ottenere

un ulteriore lavoro dalla parte a vapore pari a:

LTV = Q2TGI.V. (3)

Dove:

- tiene conto del recupero termico nella caldaia ed è pari al rapporto tra il calore recuperato in

caldaia e quello teoricamente recuperabile = Qrec/ Q2TG , tenendo conto quindi delle perdite al

camino e di quelle per dispersione termica verso l’esterno (indicate nello schema di figura 9 come

Estk e Edisp);

I.V. è il rendimento globale dell’impianto a vapore (a meno naturalmente del rendimento del

generatore a vapore), pari a LTV /Qrec.

Ciò premesso, possiamo definire il rendimento del ciclo combinato come:

cc = LTG + LTV = TG + Q2TGIV

Mf Hi Mf Hi

e tenendo conto della (2):

cc = TG + bTG(1-rTG)IV

possiamo ulteriormente esplicitare TG e I.V. ottenendo:

cc =bTG rTG mTG + bTG(1-rTG)mvaprvap

se ipotizziamo che i due rendimenti meccanici siano uguali avremo, infine:

cc =bTG m [rTG + (1-rTG)rvap]

a partire da tale espressione possiamo fare alcune considerazioni su come si possa ottimizzare il

rendimento di un ciclo combinato. Se supponiamo, ad esempio, di fissare rTG e quindi il ciclo a

gas, è chiaro che l’ottimizzazione del rendimento del ciclo combinato dipenderà esclusivamente dal

recupero termico () e dal ciclo a vapore (rvap) e quindi dal prodotto rvap. Se ricordiamo i

metodi per migliorare il rendimento di un impianto a vapore isolato, vediamo che non sempre le

migliori soluzioni quali, alzare la temperatura media di adduzione del calore o attuare la

rigenerazione con spillamenti, siano ottimali nel caso che l’impianto a vapore sia inserito in un ciclo

combinato. La curva di scambio termico gas-vapore potrebbe, infatti, peggiorare con uno di questi

interventi, abbassando il recupero termico e, quindi, influenzando negativamente il rendimento del

ciclo combinato. La scelta del ciclo a vapore è di conseguenza dettata da esigenze diverse rispetto al

caso in cui si consideri tale ciclo isolato e pertanto prima di eseguire operazioni che tendano ad

alzare rvap bisogna calcolare il valore che assumerebbe .

Nel caso in cui rTG non sia già determinato bisognerà ottimizzare anche questo per il ciclo

combinato oltre a , rvap. Anche per il rendimento del ciclo a gas bisogna dire come un suo

miglioramento non necessariamente ottimizza il rendimento del ciclo combinato, anzi talvolta si

verifica esattamente il contrario. Un esempio è dato proprio dalla tabella 3, riportata nel capitolo

successivo, dove un aumento del rapporto di compressione della TG da 15 a 30 peggiora il

rendimento in un impianto combinato laddove invece potrebbe migliorare il rendimento della sola

parte a gas, sempre che le macchine abbiano rendimenti interni elevati.

Eb = (1-b) MfHi perdite di combustione Em = (1-m) Lr perdite meccaniche Estk = perdite al camino Econd = perdite al condensatore Edisp = calore disperso verso l’esterno

Figura 9

TG

Mf Hi

Q2TG = bTG(1-rTG) Mf Hi

LTG= Mf Hi TG

Eb

Em

COGENERAZIONE

Impianto a vapore

Impianto Termico

CICLO COMBINATO

LTV= I.V. Q2TG Qu = Q2TG

Em

GVR

Estk Edisp

Econd

La caldaia a recupero (GVR) e lo scambio termico

L’organo peculiare degli impianti combinati è senza dubbio la caldaia a recupero che spesso è

indicata come GVR (Generatore di Vapore a Recupero) o come HRSG (Heat Recovery Steam

Generator). Essa è sede di trasferimento di calore tra i gas uscenti dalla TG e l’acqua che evolve

secondo il ciclo a vapore, dovendo provvedere alle seguenti operazioni:

1. riscaldare nell’economizzatore l’acqua proveniente dalla pompa di alimento;

2. vaporizzare l’acqua nel vaporizzatore;

3. surriscaldare il vapore nel surriscaldatore.

Durante tali operazioni, l’obiettivo della caldaia a recupero è sempre quello di ottenere:

- un alto recupero termico inteso come Qrec = mgas cp[Tg.in –TSTK] , ossia avere la minima

temperatura al camino (dove Tg.in è la temperatura di ingresso dei gas e TSTK quella in uscita

al camino);

- il miglior scambio termico espresso da Q = K S Tm (con K coefficiente di scambio

termico, S la superficie di scambio e Tm la differenza media di temperatura);

- minimizzare le irreversibilità nella fase di recupero termico che si traducono in perdite di

energia meccanica.

Gli ultimi due punti tendono ad andare in conflitto tra loro perché ridurre le irreversibilità significa

abbassare i s e cioè i Tm ed a parità di Q significa alzare il valore delle superfici di scambio

termico S, a discapito dei costi.

Da un punto di vista costruttivo i componenti citati (ai punti 1,2,3) sono fisicamente le parti della

caldaia ove avvengono le operazioni sul fluido ed in particolare, come descritto in figura 1, l’acqua

passa prima nell’economizzatore, poi nel vaporizzatore ed infine nel surriscaldatore, così come

avviene nella caldaia tradizionale. Il flusso di gas caldo percorre la caldaia in “controcorrente”

(ossia il flusso dei gas è opposto alla direzione di quello dell’acqua), a differenza di ciò che avviene

nella caldaia tradizionale, lambendo i banchi di tubi prima del surriscaldatore, poi del vaporizzatore

ed infine dell’economizzatore. Tale disposizione in controcorrente è di fondamentale importanza

per poter surriscaldare il vapore a beneficio del rendimento del ciclo e sfruttare la fase di

preriscaldamento del liquido per recuperare tutto il calore possibile dei gas nell’economizzatore,

migliorando così il recupero termico della corrente gassosa e riducendo ulteriormente la

temperatura dei gas prima di scaricarli in ambiente.

Fig .1 Generatore a recupero con unico livello di pressione

Bisogna comunque ricordare che in un ciclo a vapore è possibile cedere calore a temperatura

costante nella condensazione ma non è possibile addurre calore a temperatura costante, prevedendo

una fase di riscaldamento del liquido ed una di surriscaldamento a temperatura variabile, fasi che

pesano di più o di meno al variare della pressione e quindi vi è il problema della scelta di una

temperatura di evaporazione ottimale per il recupero e quindi di un livello di pressione ottimale che

sarà funzione della temperatura iniziale dei gas provenienti dalla TG. Un aumento della pressione

del ciclo a recupero permette, ad esempio, di ridurre le irreversibilità ma aumenteranno le perdite

legate allo scarico dei gas caldi nell’ambiente. Riguardo la configurazione in controcorrente è bene

osservare come la necessità di recuperare il calore del gas uscente dal vaporizzatore, non favorisca

la pratica degli spillamenti rigenerativi perché comporterebbero solo una dissipazione dei gas

ancora caldi nell’ambiente dal momento che l’acqua d’alimento entrerebbe nell’economizzatore a

temperatura più alta, oltre al fatto che si ha una perdita di potenza da parte della TV.

Anche da un punto di vista costruttivo la caldaia a recupero è molto diversa rispetto ad una caldaia a

combustione principalmente perché non esistono zone in cui i gas siano a temperature troppo

elevate (max 600 °C). Ciò significa che i problemi legati alle alte temperature di combustione

(>2000 C) che troviamo in una caldaia tradizionale, sono in questo caso superati, rendendo

possibile la disposizione in controcorrente ed, in particolare, la posizione del surriscaldatore a

contatto con i gas a più alta temperatura, cosa impossibile da realizzare in una normale caldaia a

combustione dove il surriscaldatore si deve tenere lontano dalla zona di fiamma per evitare

l’arrostimento dei tubi.

Fig.2 Tipico profilo di temperatura del ciclo gas di scarico/vapore con unico livello di pressione

Inoltre, in una caldaia a recupero si può realizzare l’evaporatore con semplici fasci tubieri perché lo

scambio termico avviene per convezione e non per irraggiamento come nella caldaia tradizionale

ove si rendono necessarie pareti membranate che circondano la zona di fiamma. Infine, è possibile

utilizzare per l’evaporatore e l’economizzatore tubi alettati che migliorano lo scambio termico

offrendo una maggiore superficie di scambio al fluido, senza aumentare le dimensioni dello

Tstk

Tin,g

Te

scambiatore con un costo peraltro ridotto. Nelle caldaie tradizionali, invece, tale soluzione non è

ammessa perché l’estremità dell’aletta raggiungerebbe temperature troppo alte e si danneggerebbe

(arrostimento dei tubi).

In figura 2, si riporta un diagramma del recupero termico nella caldaia a recupero Temperatura –

Potenza termica scambiata che rappresenta, come noto, il tipico piano di riferimento per lo studio

degli scambiatori di calore. In tale diagramma sono disegnate la curva di raffreddamento dei gas di

scarico (il raffreddamento avviene da sinistra verso destra) e quella di riscaldamento dell’acqua,

vaporizzazione e surriscaldamento (da destra verso sinistra). La temperatura di ingresso dei gas è

stata definita come Tin,g , mentre quella di uscita dalla caldaia è detta temperatura al camino (Tstk).

Da tale diagramma di mettono in evidenza le differenze di temperatura più significative nel

dimensionamento della caldaia.

In particolare, riconosciamo il T al pinch-point ( Tpp) che rappresenta la minima differenza di

temperatura nell’evaporazione, ossia tra i gas uscenti dall’evaporatore e la temperatura di

evaporazione (Te); il T all’approach point ( Tap) che rappresenta la minima differenza di

temperatura tra i gas entranti in caldaia (Tin,g) e la massima temperatura del vapore; ed infine il T

di sub-cooling o sottoraffreddamento (Tsc) che è la differenza tra la temperatura di evaporazione

(Te) e quella dell’acqua uscente dall’economizzatore.

Il Tpp ed il Tap sono importanti perché stabiliscono le caratteristiche termiche della caldaia ed in

fase di progetto vanno definiti con cura. Una variazione del Tpp modifica, infatti, la pendenza della

retta di raffreddamento dei gas, variando lo scambio termico, il rendimento di caldaia e la

temperatura dei fumi al camino. Al suo aumentare, a parità di temperatura di evaporazione,

aumenterà la temperatura dei gas di scarico e diminuirà l’efficienza del recupero termico, la portata

di vapore prodotta e di conseguenza la potenza del ciclo a vapore. Ciò si dimostra facilmente se si

indica con mvap la portata di vapore, un coefficiente di perdita termica che tiene conto della

potenza termica dispersa in fonti diverse dai gas di scarico (perdite elettriche, termiche,

meccaniche) rispetto alla potenza entrante con il combustibile ed applicando il bilancio energetico

all’evaporatore e al surriscaldatore avremo:

mvap(he + hSH) = mgas cp[Tg.in –T2g] s

dove T2g = Te + Tpp con Te temperatura di evaporazione dell’acqua. Il termine s tiene conto del

fatto che in realtà il calore contenuto nei gas e messo a disposizione non viene assorbito tutto dal

vapore bensì vi sarà inevitabilmente una dispersione verso l’esterno (perdite definite nello schema

di figura 9 come Edisp).

Si ottiene, quindi:

mvap = mgas cp[Tg.in – (Te + Tpp)] s he + hSH

Da cui si evidenzia il legame tra portata di vapore e il Tpp.

Per maggiore completezza, consideriamo anche l‘economizzatore ottenendo il bilancio complessivo

di energia, facendo riferimento alla figura 3 dove è riportato un ciclo a vapore nei due piani

caratteristici e da cui si individuano facilmente i salti entalpici relativi ai tre componenti della

caldaia:

mvap(he + hSH+hECO) = mgas cp[Tg.in –TSTK] s = K S Tm

(TSTK è la temperatura al camino, K il coefficiente di scambio termico, S la superficie di scambio e

Tm la variazione media di temperatura). Per la temperatura al camino vi sono dei limiti inferiori

dettati da vincoli di impatto ambientale (TSTK >100C). La pendenza della curva di raffreddamento

dei gas è legata al rapporto tra le portate vapore/gas, come si deduce dalla formula riportata sopra,

poiché:

cp [Tg.in –TSTK] = mvap htot mgas

Nonostante il fatto che per ottenere un miglioramento delle prestazioni termodinamiche si richieda

la massima riduzione del Tpp, vi è un limite imposto essenzialmente dai costi iniziali della caldaia

a recupero, perché un valore estremamente basso di tale differenza di temperatura implicherebbe

l’adozione di superfici di scambio termico grandissime. La scelta dunque del Tpp è dettata da

considerazioni oltre che tecniche anche economiche ed un buon compromesso di solito è dato da un

valore pari a 10 °C. Anche la scelta del Tap può influenzare il rendimento del ciclo a vapore, dal

momento che un suo aumento vede come conseguenza un abbassamento della temperatura massima

del ciclo a vapore, dato che è fissata la temperatura di ingresso dei gas. Un tipico valore di Tap è

25 °C.

Fig. 3 Ciclo a vapore sul piano t,s e sul piano h,s.

h

s

T

s

hSH

hE

hECO

La scelta corretta del Tsc invece è fondamentale per evitare che possa iniziare l’evaporazione nei

tubi dell’economizzatore, con presenza di bolle di vapore in grado di ostruire il passaggio

dell’acqua e creare oscillazioni di pressione. Un aumento di Tsc comporta una diminuzione di

calore che i gas forniscono all’acqua nell’economizzatore, influenzando quindi le prestazioni del

ciclo a vapore. Di solito il Tsc è scelto intorno ai 10 °C.

Ottimizzazione del T e costi dell’impianto.

Come si è già detto quando si sono introdotti i T caratteristici dello scambio termico, la scelta del

tpp ottimale è funzione di parametri oltre che tecnologici anche economici. Dalla tabella riportata

si vede come variano alcuni parametri di un ciclo a recupero al variare dei tre T caratteristici

rispetto ad un caso base dove essi sono pari a: Tpp = 10°C, Tap = 25°C,

Tsc =10°C.

L’aumento del t dello scambio termico è sicuramente una delle cause di irreversibilità, che spiega

quindi un peggioramento in termini di potenza sviluppata e rendimento del ciclo combinato.

pp =10 C

Tap=25 C

Tsc=10 C

pp

5 C

pp

20 C

Tap

10 C

Tap

50 C

Tsc

0 C

Tsc

20 C

Pel TV 65.20 66.52 62.62 65.66 64.46 66.46 64.03

mvap (kg/s) 67.19 68.49 64.58 66.32 68.70 68.44 66.00

Tcam(C) 147 140.5 160.1 148 145.3 140.7 153

E’ importante notare che una diminuzione dei conduce ad una soluzione termodinamica ottimale

ma richiede ampie superfici di scambio termico; non a caso infatti si cerca di trovare sempre un

compromesso scegliendo un valore conveniente anche da un punto di vista economico. In

particolare, la scelta del pp si esegue calcolando i minimi costi dell’impianto, la potenza elettrica

netta e il valore del coefficiente globale di scambio termico per la superficie di scambio, misurato in

kW/K.

Bisogna considerare un costo iniziale o di capitale della caldaia che è in pratica proporzionale al

coefficiente di scambio per la superficie e quindi diminuisce all’aumentare del pp . A questo si

aggiunge un costo addizionale dell’impianto legato invece all’aumento della potenza elettrica

sviluppata e che si verifica al diminuire del pp . Infine, un’altra voce sui costi è quella legata al

valore dell’elettricità che sale al diminuire della produzione di potenza e che si misura in euro/kWh.

Sommando i tre contributi e verificando l’andamento al variare del pp si verifica un punto di

minimo dei costi che corrisponde di solito a un valore del pp pari a 10 °C. In figura 3b si

riportano a titolo di esempio gli andamenti qualitativi della variazione dei costi in funzione del pp.

figura 3b. Diagramma qualitativo dei costi legati al GVR

vari

azio

ne

del

co

sto

an

nu

o

DT pinch-point, C

costo totale

costo GVR

costo per mancata produzione elettrica

costo impianto

Cicli combinati a più livelli di pressione

Finora si è fatto riferimento a una caldaia a recupero a un unico livello di pressione per quello che

riguarda la parte a vapore, ma abitualmente si realizzano caldaie a più livelli di pressione per

ottimizzare lo scambio termico e dunque il rendimento.

Realizzando un ciclo a vapore a più pressioni di evaporazione (multilivello) si permette di limitare

le dissipazioni del potenziale exergetico dei gas agli scambi termici tra gas e vapore. Tale soluzione

si basa sul concetto che per limitare le irreversibilità nello scambio termico tra gas e vapore si deve

ridurre il T sotto cui avviene la cessione di calore dalla sorgente al ciclo. La scelta dei livelli di

pressione sarà frutto di un’ottimizzazione contemporanea delle varie pressioni operative del ciclo.

Applicando tale metodo sia alla fase di evaporazione sia a quelle di preriscaldamento e

surriscaldamento, si ottengono configurazioni differenti della caldaia, dove è previsto il ciclo a due

o più livelli, con e senza risurriscaldatore. A titolo di esempio sono riportati alcuni schemi di caldaia

a due o tre livelli di pressione (figg. 4-5), dove è possibile distinguere le varie parti del sistema.

In figura 4 si distingue, inoltre, il degasatore, di importanza notevole per la caldaia perché libera

l’acqua dai gas disciolti (aria) che andrebbero ad occupare dei volumi compromettendo il

funzionamento dell’impianto e creando fenomeni corrosivi. Il degasatore è in pratica un serbatoio a

pressione maggiore di quella atmosferica dove viene introdotto del vapore che riscalda l’acqua di

alimento fino quasi alla temperatura di saturazione in corrispondenza della quale la solubilità dei

gas è nulla, facendo così salire le bolle d’aria a galla. Il vapore che serve a tale scopo non viene

spillato alla turbina perché, come detto, in un impianto combinato tale intervento provocherebbe

solo perdita di potenza alla turbina a vapore, ma generato direttamente nella caldaia sfruttando il

calore del gas a bassa temperatura. Se la quantità di vapore generato supera addirittura quello che

serve per il degasatore, esso sarà spedito alla turbina ad incrementare il lavoro. In figura 9 sono

descritti gli schemi con cui è possibile utilizzare il degasatore.

Fig. 4 Caldaia a recupero a due livelli di pressione (*)

*tratto da Macchine di R. .della Volpe

In figura 5 è descritta una caldaia a tre livelli di pressione senza risurriscaldamento e in fig. 6 per lo

stesso tipo di configurazione si nota anche la presenza di un altro elemento: il bypass. Esso consente

di deviare i gas di scarico direttamente in atmosfera senza attraversare la caldaia per permettere il

funzionamento della TG anche quando è fermo l’impianto a vapore e serve a regolare la produzione

di vapore stesso. E’ un elemento delicato e costoso che viene installato solo se ritenuto

operativamente importante in una centrale.

Fig. 5 Ciclo a tre livelli di pressione (**)

Fig. 6 Ciclo combinato a tre livelli di pressione con by-pass

Fig. 7 Tipico profilo di temperatura del ciclo gas di scarico/vapore per un sistema a tre livelli di pressione con risurriscaldamento

0 500 1000 1500 2000 2500 3000 3500 4000 4500h [kJ/kg]

0

100

200

300

400

500

600

700

T [C]

0.0 2.0 4.0 6.0 8.0 10.0s [kJ/(kg K)]

0

100

200

300

400

500

600

T [C]

In f

di p

cicl

attu

recu

piu

tito

Uti

diss

eva

con

bas

L’

term

agg

turb

figura 7, si d

pressione (a

lo Hirn. T

ualmente ne

upero exerg

uttosto bassa

olo a fine esp

Fig 8

ilizzando un

sipata al cam

aporazione r

n la possibi

ssa pression

adozione di

mica scamb

giunge anch

bina a vap

descrive l’a

alta HP, int

Tale tipo d

ella pratica d

getico ma sp

a (tra 15 e

pansione.

8 Caldaia a

n ciclo a d

mino si ridu

ridurrà le di

lità comunq

e.

i un 3 livell

biata ad alt

he il risurri

pore. La

andamento d

ermedia IP

di configura

dei cicli com

pecialmente

30 bar), pr

recupero a

due livelli

urrà dal 10

ifferenze di

que di otte

li migliora i

ta temperat

iscaldament

progressiva

delle temper

e bassa LP

azione (3

mbinati la s

e perché il r

reviene la

a tre livelli

invece del

al 20 % al

temperatur

enere un bu

il recupero

tura, specia

to che favo

a complica

rature gas –

P) con risur

livelli con

celta miglio

risurriscalda

formazione

di pression

l monolivel

l’incirca e i

ra nella zon

uon recuper

a bassa tem

almente se

orisce tra l

azione dell

– vapore per

rriscaldamen

risurriscal

ore (fig.8), s

amento, effe

e di liquido

ne con risur

llo, la quot

inoltre una

a di alta tem

ro termico

mperatura e

al caso 3

l’altro anch

lo schema

r una caldai

nto (RH) ed

ldamento) r

sia perché è

ettuato a un

in turbina

rriscaldam

ta di poten

maggiore p

mperatura d

con l’evapo

incrementa

livelli di p

he le presta

d’impianto

ia a 3 livelli

d il relativo

rappresenta

è migliore il

na pressione

dato l’alto

mento (**)

nza termica

pressione di

della caldaia

orazione di

a la potenza

pressione si

azioni della

o migliora

i

o

a

l

e

o

a

i

a

i

a

i

a

a

sicuramente le prestazioni sebbene il ciclo a 3 livelli semplice non offra poi grandi vantaggi

rispetto a un 2 livelli ( per questo non si va mai oltre i 3 livelli di pressione di solito), ossia

non c’è un salto enorme di qualità salvo che non si aggiunga al 3 livelli anche il

risurriscaldatore. Tale ultimo elemento non sarebbe invece sfruttato completamente con un 2

livelli. Infine, è importante sottolineare come complicando il ciclo aumenteranno le superfici

richieste per lo scambio termico, quindi i costi iniziali che però saranno ampiamente

compensati dall’aumento di potenza prodotta. La tabella 1 riporta le principali variabili di

progetto dei cicli combinati con diversi assetti (monolivello = 1L; 2 livelli = 2L; 2 livelli

con risurriscaldamento = 2LR; 3 livelli = 3L; 3 livelli con risurriscaldatore = 3LR) per poter

Fig. 9 Quattro possibili schemi per il funzionamento del degasatore (**)

eseguire un confronto al variare della TG e della temperatura dei gas allo scarico. C’è da

dire che in generale il rendimento è scarsamente influenzato dal rapporto di compressione

della TG perché l’energia termica ad alta temperatura dispersa allo scarico da un ciclo con

basso viene comunque recuperata dal ciclo a vapore sottoposto con un II più alto. Il lavoro

specifico invece cresce al diminuire di per la maggiore potenza sviluppata dalla TV. Si

considera come ottimale un valore che va da 12 a 18.

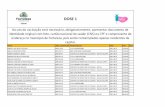

Tabella 3. Prestazioni e valori ottimizzati delle principali variabili di progetto di cicli combinati (**)

(**) tratto da ‘Turbine a Gas e Cicli Combinati’ di Lozza

Fig. 10 Costruzione modulare di una caldaia a circolazione forzata con disposizione orizzontale

Fig. 11 Costruzione modulare di una caldaia a circolazione forzata con disposizione verticale

Classificazione degli Impianti Combinati La classificazione degli impianti combinati può essere fatta secondo vari criteri basati ad esempio

sulle caratteristiche dell’impianto oppure sul tipo di ciclo termodinamico (numero dei livelli di

pressione in caldaia, numero di fluidi utilizzati e tipo di fluido) o su come sono disposte le macchine

(numero di alberi presenti nell’impianto). Un modo, ad esempio, per classificare gli impianti

combinati può avvenire come descritto nel diagramma a blocchi di figura 1.

Fig. 1 Classificazione degli impianti combinati (Wunsh, 1978)

Tale diagramma riporta una delle classiche classificazioni basata sul tipo di caldaia (con e senza

post combustione e numero di livelli di pressione) che abitualmente, infatti, è uno dei criteri con cui

si classificano gli impianti combinati, cioè proprio quello relativo alla presenza di eventuali

bruciatori ausiliari nella caldaia a recupero. A questo criterio se ne aggiunge un secondo che

riguarda la “storia” dell’impianto, ossia se esso è nato per essere a ciclo combinato o adattato a tale

scopo. Per maggiore chiarezza diciamo allora che:

a) Nel primo tipo di classificazione distinguiamo l’impianto combinato in cui il vapore è ottenuto

dal calore dei soli gas di scarico della TG (unfired cycle), dall’impianto in cui sono presenti uno o

più bruciatori ausiliari, posti prima della sezione di scambio termico della caldaia, che sfruttano i

gas di scarico della TG come comburente (exhaust fired cycle o ciclo con post-combustione).

b) Nel secondo caso distinguiamo un impianto combinato realizzato ad hoc, ossia progettato per

essere a ciclo combinato, dal caso che un impianto a vapore già esistente sia trasformato in impianto

combinato con l’aggiunta di un gruppo turbogas e con la sostituzione della caldaia con una a

recupero (repowering).

Impianto combinato senza bruciatori ausiliari e con bruciatori ausiliari (post-

combustione)

Unfired

Fino ad ora ci si è riferiti ad impianti unfired in cui il calore necessario per il ciclo a vapore era

associato esclusivamente al flusso dei gas caldi provenienti dalla TG che lambendo i fasci tubieri

nella caldaia a recupero trasferiva calore all’acqua senza l’aggiunta di ulteriore combustione e,

quindi, combustibile in caldaia (fig.2). In tal caso, come detto precedentemente, la caldaia a

recupero è costruttivamente semplice rispetto ad un caldaia tradizionale date le temperature più

contenute.

Per tale tipo di impianto abbiamo ricavato l’espressione del rendimento (vedi pag.6) a partire dallo

schema già noto di figura 4 e pari a:

cc = LTG + LTV = TG + Q2TGIV

Mf Hi Mf Hi

Fig. 2 Fig. 3

oppure, nell’ipotesi che i due rendimenti meccanici siano uguali :

cc =bTG m [rTG + (1-rTG)rvap]

1.5 2.0 2.5 3.0 3.5 4.0s [kJ/(kg K)]

400

800

1200

1600

T [K]

2.0 2.5 3.0 3.5 4.0s [kJ/(kg K)]

400

800

1200

1600

T [K]

Fig. 4

Fired

E’ possibile, qualora si rendesse necessario, potenziare l’impianto con una ulteriore combustione in

caldaia sfruttando l’ossigeno presente nei gas di scarico, dal momento che, come noto, la

combustione nell’impianto a gas avviene con eccesso di ossigeno per contenere le temperature entro

i limiti tecnologici ammessi per le palette di turbina (fig. 3). In tal modo i gas possono essere ancora

utilizzati come comburente in una camera di combustione, con l’aggiunta naturalmente di ulteriore

combustibile (oltre a quello che si utilizza nella camera di combustione della TG) per realizzare una

TG

Mf Hi

Q2TG = bTG(1-rTG) Mf Hi

LTG= Mf Hi TG

Eb

Em

COGENERAZIONE

Impianto a vapore

Impianto Termico

CICLO COMBINATO UNFIRED

LTV= I.V. Q2TG Qu = Q2TG

Em

GVR

Estk Ediss

Econd

post-combustione che permetta di aumentare la potenza della turbina a vapore. Il combustibile

utilizzato nella post-combustione potrebbe in questo caso anche essere carbone, olio o in generale

combustibile pesante, non essendoci alcun problema per i residui solidi come avviene nella parte a

gas in cui la combustione è interna ed i gas combusti espandono direttamente in turbina.

E’ chiaro che con tale pratica le temperature in caldaia saranno ben superiori a quelle nel caso

unfired avvicinandosi a quelle di una caldaia convenzionale, essendo presente una combustione con

le tipiche temperature di fiamma. Con tale pratica, la potenza della sezione a vapore sarà maggiore

rispetto al caso unfired ed il rapporto tra le potenze erogate dalle due sezioni varierà in base al grado

di post-combustione.

Con tale pratica si recupera ancor di più il calore introdotto dai gas, conducendo a valori, infatti,

più bassi della temperatura al camino, una volta fissato naturalmente il Tpp e partendo da un

livello termodinamico più alto con conseguente maggiore produzione di vapore (fig. 5). Altra

soluzione potrebbe essere quella di mantenere inalterato il valore della temperatura al camino,

specialmente se è già quello minimo ammesso, e aumentare il Tpp. In tal modo è possibile

utilizzare in caldaia un livello di pressione più alto per ridurre le irreversibilità nello scambio

termico.

Fig. 5 Modifica della curva di raffreddamento dei gas con la post-combustione

E’ evidente, quindi, che il vantaggio della post-combustione non risiede solo nell’aumento di

potenza, ma anche nel migliore recupero termico dalla corrente gassosa originaria, che si ritiene

utile essenzialmente nelle applicazioni cogenerative. Inoltre, è possibile una certa flessibilità di

esercizio dell’impianto con post-combustione, variando la potenza erogata in base alle richieste del

momento.

La post-combustione può influenzare però negativamente il rendimento del ciclo combinato. Ciò si

giustifica esaminando l’espressione del rendimento nel caso in esame:

cc(fired) = LTG + L’TV (4)

Mf Hi +(Mf Hi)v

Al denominatore compare ora un termine in più rispetto al caso unfired e cioè (Mf Hi)v mentre al

numeratore il lavoro ottenuto dalla parte a vapore è incrementato di un L rispetto a quello che si

ottiene nel caso unfired, ossia L’TV = LTV + LTV.

L’espressione (4) diventa allora:

Tin,g(fired)

Tin,g

TSTK(fired)

TSTK

Potenza termica scambiata

Temperatura

cc(fired) = LTG + LTV + LTV = Mf Hi cc(unfired) + (Mf Hi)vI.V.

Mf Hi + (Mf Hi)v Mf Hi + (Mf Hi)v

Si evince da tale espressione come il rendimento nel caso fired è sempre minore del caso unfired

poiché il rendimento del solo impianto a vapore è sempre minore di quello del ciclo combinato

unfired, ossia I.V. < cc(unfired). Ciò si deduce anche considerando che con la post-combustione si

ha un aumento del Tm e dunque delle irreversibilità e quindi, come conseguenza, un abbassamento

del rendimento complessivo (fig.5).

La situazione migliora al migliorare del rendimento del ciclo a vapore compatibilmente agli attuali

vincoli tecnologici anche se, in ogni caso, il rendimento dell’impianto combinato fired non

raggiunge mai i valori del rendimento unfired. Anche per tale motivo l’applicazione degli impianti

fired è attualmente meno frequente di quelli semplici unfired.

Il diagramma a blocchi di figura 4 rimarrà invariato tranne che per la parte a vapore dove vi è

l’aggiunta di ulteriore combustibile e cioè del termine (Mf Hi)v (fig. 6).

Figura 6

I. V.

Ciclo Combinato fired

L’TV= LTV + LTV

(Mf Hi)v

Q2TG

Repowering

Come si è detto, un impianto combinato può essere realizzato ex novo (fig.7) o modificando un

impianto a vapore già esistente, in tal caso parliamo di repowering perché ripotenziamo l’impianto

aggiungendo un gruppo turbogas e dunque aumentando la potenza complessiva. Tale intervento è

possibile laddove vi sia lo spazio per aggiungere la TG (cosa quasi certa date le ridotte dimensioni

di un impianto con TG) e risulta sicuramente più semplice ed economicamente conveniente che

realizzare un nuovo impianto a potenza più elevata e rendimento più alto.

I modi per attuare tale intervento sono diversi e funzione naturalmente del tipo di impianto

originario, delle caratteristiche del suo ciclo termodinamico e naturalmente dai costi sia di impianto

che di esercizio da affrontare. Descriviamo i principali schemi di repowering che si realizzano

attualmente (fig.8):

I. Preriscaldamento dell’acqua di alimento.

Abitualmente per preriscaldare l’acqua di alimento della caldaia si realizzano degli spillamenti di

vapore dalla turbina a vapore, a discapito della potenza erogata. Con l’inserimento della turbina gas,

tale applicazione si può evitare preriscaldando l’acqua con vapore prodotto con i gas di scarico

della TG. In tal modo si aumenta la portata di vapore alla turbina a vapore e quindi la potenza

erogata, senza dover eseguire interventi complessi e costosi sull’impianto. E’ chiaro che tale

procedura è possibile se si rientra nei limiti progettuali della turbina, dell’alternatore e del

condensatore per l’aumento di portata di fluido.

Si ottiene con tale tipo di intervento una aumento in termini di potenza stimabile intorno al 20-30%,

ed in termini di rendimento un qualche percento di incremento.

II. Generazione di vapore a media pressione.

In questo caso la trasformazione consiste nell’introdurre sempre un gruppo turbogas che deve però

generare vapore surriscaldato alle stesse condizioni di temperatura e pressione di quello del

risurriscaldamento del ciclo a vapore. Vi sarà, quindi, una caldaia a recupero aggiunta in cui i gas

caldi provenienti dalla TG riscalderanno l’acqua fino alle condizioni suddette. Il vapore prodotto

andrà alla sezione di turbina di media pressione unitamente a quello della caldaia principale. In tal

modo si ottiene una potenza maggiore (abbiamo incrementato la portata di vapore e aggiunto la TG)

ed un rendimento più alto. I problemi possono sorgere se l’impianto, non essendo in origine nato

per portate elevate di vapore, non si adatti a tale cambiamento, ed in tal caso si riduce la portata

nella parte alta pressione per compensare l’aumento in media. Un esempio di schema di questo tipo

di impianto è riportato in figura 9.

Nei due casi esaminati non vi sarà comunque un grosso incremento di rendimento, come

evidenziato in tabella (fig. 8), poiché sono presenti nella caldaia a recupero differenze elevate di

temperatura tra gas e acqua/vapore favorendo le irreversibilità. Il recupero termico, inoltre, non è

ottimale poiché non si riesce a sfruttare tutto il calore contenuto nei gas di scarico.

III. Ricombustione in caldaia.

Un terzo tipo di repowering consiste nell’utilizzare direttamente i gas uscenti dalla TG come

comburente per la combustione nella caldaia tradizionale dell’impianto a vapore. In questo caso,

quindi, non è necessaria la presenza della caldaia a recupero. In tal modo vi è un ottimo recupero

termico dei gas di scarico ed un risparmio anche di combustibile poiché l’aria che entra in camera di

combustione è ad alta temperatura. E’ evidente che la caldaia dell’impianto a vapore deve subire

delle modifiche per l’aumento di portata di aria comburente. Esse sono piuttosto costose e pertanto

spesso tale intervento viene realizzato solo quando la caldaia necessita, per altri motivi, interventi di

manutenzione o addirittura una sostituzione che implicano una necessaria interruzione delle attività

della centrale e dei costi aggiuntivi. La ricombustione comporta un aumento del rendimento, come

riportato nella tabella di figura 8.

IV. Potenziamento senza post-combustione

In tal caso i gas caldi provenienti dalla TG vengono inviati in una caldaia a recupero introdotta

nell’impianto in sostituzione della caldaia originaria. Anche la linea di preriscaldamento dell’acqua

sarà disattivata. Si tratta chiaramente di un intervento molto più significativo rispetto ai precedenti,

poiché nuovi componenti sono inseriti ed altri totalmente eliminati. In alcuni casi si eliminano

anche gli spillamenti rigenerativi, modificando di conseguenza le portate di vapore nella parte

media e bassa pressione e dovendo così adeguare la turbina a vapore a tale variazione di

funzionamento. Ciò implica tempi di realizzazione lunghi e costi piuttosto alti, sebbene in questo

caso possiamo triplicare la potenza dell’impianto già esistente (si consideri che la TG eroga di solito

una potenza che è il doppio di quella a vapore) ed arrivare a rendimenti anche superiori al 50%. La

combustione avverrà quindi solo nella parte a gas e per impianti di alta potenza questo

implicherebbe un alto consumo di gas naturale e perciò difficilmente si realizza. Frequenti, invece,

sono i repowering per le centrali di potenza minore (ad es. 80-150 MW), specialmente se con

generatori di vapore oramai vecchi e poco funzionanti che comunque dovevano essere sostituiti. A

titolo di esempio in figura 10 è illustrato un impianto a cui è stato eseguito un repowering unfired.

Fig. 8 Schema concettuale di varie possibilità di repowering di centrali a vapore con turbine a gas.

Impianti combinati a singolo albero e multi-albero

Un ulteriore modo per poter classificare gli impianti combinati è basato sul numero di alberi

presenti nell’impianto o meglio sul numero di generatori elettrici per ogni gruppo gas/vapore. Nella

maggior parte degli impianti combinati nati da repowering, il sistema si presenta a due alberi con

due generatori distinti, uno calettato sull’albero della turbina a gas, l’altro su quello della turbina a

vapore, come nella figura 10. Negli impianti combinati realizzati ex novo si può attuare una tecnica

diversa, ossia quella di mettere in sequenza le turbine ed il generatore calettandoli su di un unico

albero. La disposizione a singolo albero è di solito costituita dal gruppo turbogas all’inizio, la

turbina a vapore al centro ed il generatore elettrico alla fine (fig. 11).

Fig.11 Configurazioni a singolo albero per un impianto combinato

Tale stretto accoppiamento tra turbine a gas e vapore permette di ottenere una integrazione

meccanica piena come se fosse un unico motore per minimizzare la lunghezza complessiva. Il fatto,

inoltre, di avere un accoppiamento rotorico compatto aumenta l’affidabilità e semplifica il controllo

delle velocità ed i sistemi ausiliari. Vi è un unico sistema per la lubrificazione con pompe che

provvedono all’olio per i cuscinetti sull’albero ed un unico sistema idraulico ad alta pressione per i

meccanismi di controllo e di protezione. Tutte le macchine sono poste su di una unica fondazione,

mentre gli altri moduli sono ad un livello più basso. La turbina a vapore può essere a singolo flusso

o a doppio flusso ed a tre livelli di pressione con risurriscaldamento. In tabella 1 si mostra

l’esperienza condotta dalla GE dal 1968 ad oggi svolta su ben 86 unità di cicli combinati a singolo

albero con una potenza installata di 18000 MW.

Tabella 1 Applicazioni di impianti combinati con singolo albero della General Electric

In tabella 2 si riporta un confronto tra due tipi di impianto combinato, il primo a singolo albero ed il

secondo multi-albero con una sola turbina a gas ed una sola turbina a vapore. L’impianto multi-

albero prevede due generatori elettrici, con relativi connettori e trasformatori, a differenza del

mono-albero che ne prevede uno solo. Anche le fondazioni su cui poggiano tutte le macchine sono

di due livelli nel multi-albero e di uno solo nel mono-albero, comportando ovviamente delle spese

ridotte per quest’ ultimo. I costi, infatti per il mono-albero sono più bassi ed anche lo spazio che si

occupa è minore. Il funzionamento dei due tipi di impianto è pressoché simile tranne che per la

manutenzione delle parti in movimento che è più agevole nel mono-albero, anche se per questo il

funzionamento in ciclo semplice è praticamente interdetto. La possibilità di far lavorare solo la

parte a gas (specialmente negli impianti con cogenerazione può essere richiesto) non è prevista con

il mono-albero, tranne nei casi in cui il generatore sia posto al centro tra turbina gas e turbina a

vapore (la configurazione allora è detta a “spiedo”) e quindi si può sconnettere il giunto tra

generatore e turbina a vapore (fig.14). Le operazioni di partenza e fermata sono invece ritenute

semplici in entrambi i casi. Come noto, la partenza veloce è caratteristica degli impianti combinati,

permettendo di operare a carico parziale, per servizi di punta o per servizi di base. Tipicamente i

sistemi a ciclo combinato possono raggiungere il pieno carico in una ora quando la partenza è a

caldo e in circa tre ore se è a freddo.

Tabella 2. Confronto tra impianti combinati a singolo albero o a multi-albero.

Fig. 12 Tempi di partenza per un impianto a più alberi

Fig. 13 Tempi di partenza per un impianto a singolo albero

Un impianto multi-albero permette alla turbina a gas di partire indipendentemente dall’impianto a

vapore e raggiunge il 65% della capacità dell’impianto in 15-25 minuti, in base alla taglia della

turbina, e di tipo di stato alla partenza (freddo, caldo ..), come illustrato in figura 12.

Gli impian

rispetto ai

carico, poi

separate.

nti a singol

multi-alber

iché le turb

lo albero im

ro (figura 13

bine a gas e

Fig. 14

mpiegano c

3). Ciò che

e a vapore p

4 Impianto

circa lo ste

differisce è

partono con

o a singolo a

esso tempo

è la sequen

n una unità

albero a “s

per raggiu

za della par

à integrata s

piedo”

ungere il pi

rtenza ed il

singola e no

ieno carico

profilo del

on con due

o

l

e

Evoluzione del ciclo combinato

L’evoluzione tecnologica delle turbine gas (da 50 MW a 380MW) degli ultimi quaranta anni, ha

favorito lo sviluppo degli impianti combinati, altamente efficienti ed economicamente convenienti

se confrontati agli impianti a vapore tradizionali. Questi ultimi non hanno avuto dagli anni ’60 ad

oggi dei miglioramenti significativi in quanto i guadagni termodinamici conseguibili con condizioni

spinte di vapore, come ad esempio temperature superiori ai 600C, non giustificano i maggiori costi

né i rischi che queste operazioni possono comportare. Negli anni le configurazioni degli impianti

combinati sono variate e migliorate sia in termini di rendimento che di controllo delle emissioni

inquinanti, dovendo rispettare le vigenti normative in materia di inquinamento ed impatto

ambientale. Dagli anni ’90 in poi si sono rese disponibili inoltre sul mercato turbine a gas di terza

generazione, ossia con il maggior rendimento ottenibile, sia in ciclo semplice che in ciclo

combinato, per effetto del più elevato rapporto di compressione e della maggiore temperatura

ingresso turbina. In particolare, l’innalzamento di tale temperatura permette di ottenere una

maggiore potenza specifica con positivi riflessi sul rendimento di un impianto combinato.

tabella 1 . Turbina a gas nel ciclo combinato di prima generazione

Le tabelle 1,2e 3 riassumono l’evoluzione degli impianti combinati, in termini di tipo di turbina a

gas con potenze via via sempre più alte, di ciclo a vapore (livelli di pressione), di controllo delle

emissioni, nonché del combustibile usato. In figura 1 si riporta un esempio di impianti combinati

(STAG è l’acronimo di STeam And Gas) di avanzata tecnologia con rendimenti del 60% e valori

molto bassi di NOx, grazie alle moderne tecniche di riduzione di inquinanti, di cui si parlerà

successivamente.

tabella 2. Caratteristiche di un impianto a ciclo combinato di seconda generazione

tabella 3. caratteristiche degli impianti combinati di terza generazione

Fig.1 Impianto a ciclo combinato di avanzata tecnologia

In figura 2 è riportato l’andamento del rendimento del ciclo combinato per gli impianti della

General Electric, dagli anni ’70, ossia quando è iniziata la sua reale comparsa sul mercato, fino al

2000, con valori più recenti che superano il 50%.

Fig.2 Andamento del rendimento degli impianti a ciclo combinato negli anni

In figura 3 si riporta l’evoluzione del rendimento dei cicli a vapore e dei cicli combinati a partire

dall’inizio secolo. Le lettere A-E indicano i vari stadi evolutivi della tecnologia a vapore; A = cicli

a vapore saturo; B = cicli rigenerativi; C = cicli rigenerativi con surriscaldamento; D = cicli con

risurriscaldamento; E = cicli ipercritici con doppio surriscaldamento. Si nota come con un

funzionamento più spinto del ciclo a vapore si ottengono rendimenti superiori al 40%, sebbene,

come detto non sempre si ritiene opportuno eseguire tale tipo di intervento. Le prestazioni dei cicli a

vapore più spinti sono ferme oramai dagli anni ‘60 come testimonia il confronto tra la centrale USA

di Eddystone e quella giapponese Kawagoe. Entrambi questi impianti sono ipercritici con doppio

surriscaldamento. In ogni caso da A a D è evidente un miglioramento attuando i classici metodi con

spillamenti di vapore e risurriscaldamento atti ad alzare il valore di rendimento del ciclo. Il minore

rendimento delle centrali USA rispetto a quelle ENEL in parte è da attribuirsi ad un maggiore uso

delle torri evaporative. E’ da notare che il rendimento medio annuale degli impianti commerciali è

minore dello stato dell’arte a causa della obsolescenza degli impianti ed il funzionamento a carico

non nominale.

USA

1.900 1.920 1.940 1.960 1.980 2.000 2.0200

10

20

30

40

50

60

70

aa

aa

Media annuale centrali ENEL200 - 500 MW

Media annuale centrali ENEL

Media annuale centrali ENEL

Stato dell'arte cicli combinati

Stato dell'arte cicli a vapore

ANNO

RE

ND

IME

NT

O %

A

B

CD

EEddystone

Kawagoe

USC

IGCC

Fig. 3

Evoluzione del rendimento dei cicli a vapore e dei cicli combinati a partire dall’inizio secolo.

In figura 4 è descritto l’andamento del rendimento percentuale per il ciclo semplice con turbina a

gas per tecnologie sempre più avanzate, per il ciclo a vapore e per quello combinato a due livelli di

pressione e a tre livelli con risurriscaldamento. Si nota come il rendimento del ciclo combinato

tenda al 60% dopo l’anno 2000. In figura 5 è riportato lo schema di un impianto con le prestazioni

ottenibili con cicli combinati che non prevedono miscelamenti tra gas e vapore o acqua. La

previsione delle prestazioni si basa su ipotesi rappresentative del miglior stato dell’arte di grandi

turbine heavy duty con potenza unitaria di 200 MW: temperatura massima = 1250 C,

raffreddamento delle pale di turbina a film, ciclo a vapore a tre livelli di evaporazione, se necessario

ipercritico, con risurriscaldamento. Le sigle indicano le varie opzioni impiantistiche considerate:

CC = ciclo combinato; I= compressore interrefrigerato; Rg = rigeneratore interposto tra turbogas e

caldaia; Rh = ricombustione. I numeri sopra ciascun punto indicano i rapporti di compressione del

turbogas. Con l’odierna tecnologia (alte Tin in turbina, tecniche di raffreddamento sofisticate, elevati

rendimenti delle turbomacchine, cicli a vapore spinti con temperature massime di 565 C, tre livelli

di vaporizzazione e risurriscaldamento, estese superfici di scambio nella caldaia a recupero) la

qualità termodinamica dei cicli combinati semplici è di tutta eccellenza, ottenendo, infatti, la

conversione in energia elettrica di quasi il 70% di quanto si otterrebbe con una catena di processi

reversibili utilizzanti come sorgente di energia una combustione isoterma a 1250 C. L’aggiunta di

interrefrigeratori e rigeneratori comporta vantaggi relativamente modesti, mentre si otterrebbero

notevoli miglioramenti, specialmente in termini di lavoro specifico, con la ricombustione nella

turbina gas, operazione che però richiede ulteriori sviluppi e grossi investimenti.

Fig. 4

Fig.5 [Lozza]

In figura 6 sono riportate le potenze ed i rendimenti delle turbine a gas e dei cicli combinati

disponibili sul mercato negli anni ‘90. I cicli combinati sono presenti in una vasta gamma di

potenze, da una decina fino a molte centinaia di MW, sebbene non si possa parlare di un limite

superiore poiché le soluzioni sono modulari, ed una stessa turbina a vapore può essere alimentata

dal vapore prodotto dagli scarichi di più turbine. In figura si individuano diverse tipologie ad

elevato rendimento, in particolare nella classe di potenza 20-50 MW i cicli combinati che utilizzano

turbine aeronautiche avanzate e nella classe di potenza 150-1000 MW i cicli combinati che

utilizzano macchine heavy-duty.

Fig. 6 [Lozza]

Tali tipi di cicli raggiungono valori simili di massimo rendimento (52%-53%), nonostante il fatto

che il primo gruppo (basse potenze) lavori con turbine con rapporto di compressione elevato e

rendimento del 40% in ciclo semplice, mentre nel secondo gruppo (alte potenze) le turbine hanno

rendimenti più bassi (35%), minori rapporti di compressione ma temperature allo scarico più alte

(540-600 C) e quindi un elevato recupero termico nel ciclo a vapore sottoposto. Attualmente con le

turbine gas di terza generazione con alti rendimenti si raggiungono, come detto in precedenza,

rendimenti del ciclo combinato superiori al 55% riportato in figura 6.