AimeCasellaMaffezzoni

-

Upload

giovanni-andreolii -

Category

Documents

-

view

8 -

download

0

description

Transcript of AimeCasellaMaffezzoni

SIMULAZIONE DINAMICA DI UN IMPIANTO DI COGENERAZIONEBASATO SU TURBOGAS

Maddalena Lucia Aime, Francesco Casella, Claudio Maffezzoni

Dipartimento di Elettronica e Informazione - Politecnico di MilanoPiazza Leonardo da Vinci, 32 – 20133 Milano – Italia

SOMMARIONell’articolo viene descritta l’applicazione di metodologie e strumenti di simulazionedinamica di processo all’impianto di cogenerazione del centro di ricerche ENEA-Casaccia,che produce energia elettrica ed acqua calda per teleriscaldamento. Vengono discussi iprincipi su cui si basa la modellistica dinamica dei principali componenti (gruppo turbogas,scambiatori, circuiti in pressione). Viene poi descritto il simulatore dell’impianto, realizzatonell’ambiente ProcSim sviluppato presso il Politecnico, evidenziando le sue principalicaratteristiche, potenzialità e applicazioni.

1. INTRODUZIONELa disponibilità di simulatori dinamici di processo nel campo degli impianti di generazione dienergia può avere molteplici applicazioni, dall’ingegneria (progetto e verifica funzionale deisistemi di controllo, verifica del comportamento dinamico dell’impianto in condizioni off-design o in caso di guasti), all’addestramento del personale addetto alla conduzione, allapossibilità di generare dati di addestramento per sistemi di diagnostica automatici.In questo articolo viene descritto il simulatore dinamico dell’impianto di cogenerazione delCentro di ricerca ENEA-Casaccia, impiegato per produrre energia elettrica e acqua calda perteleriscaldamento. Il simulatore è stato sviluppato all’interno dell’ambiente ProcSim (Leva eMaffezzoni, 1997) (Leva et al., 1999), basato sul linguaggio di programmazione visualeLabView, e permette di rappresentare fedelmente il funzionamento dell’impianto in tutti queitransitori che rimangono all’interno delle normali condizioni di funzionamento dell’impianto(escludendo cioè l’avvio e l’arresto del turbogas, o condizioni estreme quali lo svuotamento olo riempimento dei circuiti di distribuzione dell’acqua calda).Dopo una breve descrizione dell’impianto, vengono sinteticamente illustrati i principi dimodellizzazione dei principali componenti rappresentati nel simulatore. Successivamente siaccenna alla struttura del sistema di controllo e alla sua rappresentazione all’interno delsimulatore. Vengono esposte le principali caratteristiche del software di simulazione dal puntodi vista delle funzionalità, dell’interfaccia utente e delle metodologie di calcolo numerico,nonché i risultati della simulazione di un transitorio significativo per l’impianto. Seguono leconclusioni e gli sviluppi futuri del lavoro di ricerca.

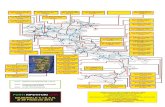

2. DESCRIZIONE IMPIANTOL’impianto di cogenerazione della Casaccia è rappresentato schematicamente in Fig. 1. Sonoindividuabili i seguenti circuiti:

2

1. Circuito per il trattamento e l’alimentazione/accumulo dell’acqua.2. Circuito di alimentazione del metano.3. Circuito di alimentazione dell’azoto in pressione.4. Circuito fumi, comprendente il gruppo turbogas/alternatore, il diverter, il postbruciatore in

vena e i banchi fumi della caldaia a recupero.5. Circuito primario: comprende il lato fluido interno dei banchi fumi della caldaia a

recupero, il gruppo pompa di circolazione a giri fissi con relativa valvola di regolazione, ilvaso di espansione che pressurizza il circuito, le valvole di sfiato e reintegro dell’acquanel circuito e dell’azoto nel pressurizzatore, ed infine il lato mantello dei due scambiatoria fascio tubiero primario/secondario.

6. Circuito secondario: comprende il lato tubi degli scambiatori primario/secondario, ilgruppo pompe a giri variabili per la circolazione dell’acqua nelle utenze, il vaso diespansione, le valvole di sfiato e reintegro acqua e azoto, le caldaie di integrazione (cioè lavecchia centrale termica inserita in parallelo nel circuito secondario), il treno di pompe agiri fissi per la circolazione dell’acqua nelle caldaie ad integrazione con relativa valvola dinon-ritorno e infine un modello semplificato dell’utenza per chiudere il circuito.

3. MODELLISTICA DINAMICAL’obiettivo del simulatore è la riproduzione accurata dei fenomeni termo-meccanici cheavvengono nell’impianto in condizione sia stazionarie che di transitorio. In generale, lamodellizzazione dei componenti si basa sui dati di funzionamento delle macchine sottocarico, escludendo quindi condizioni estreme e/o anomale quali l’avviamento e l’arresto. Laragione di questa scelta è duplice: da un lato la copertura delle condizioni estreme difunzionamento comporta un aggravio sostanziale della complessità dei modelli; dall’altro,

Fig. 1 – Schema dell’impianto di cogenerazione ENEA – Casaccia.

3

difficilmente sono disponibili i dati per costruire modelli in tali condizioni. Ciò premesso, imodelli impiegati permettono di riprodurre con fedeltà transitori anche di grande ampiezza,quali p.es. il distacco dalla rete elettrica ed il passaggio in isola del turbogeneratore, oppure ilpassaggio del carico dell’utenza termica dal valore massimo a zero (e viceversa). Il lettoreinteressato a maggiori dettagli sulla modellistica può consultare (Aime, 2000).Al fine di non appesantire inutilmente il simulatore, alcune parti dell’impianto il cuifunzionamento non riveste carattere di criticità sono state sostituite da rappresentazioni moltosemplificate, necessarie come condizioni al contorno per determinare il funzionamento dellaparte rilevante dell’impianto. In particolare:1. il circuito di trattamento e alimentazione/accumulo d’acqua è stato banalizzato assumendo

che si possano direttamente imporre la portata (variabile) d’acqua iniettata nella camera dicombustione del turbogas, nonché la pressione dell’acqua addolcita di reintegro deicircuiti primario e secondario a monte delle relative valvole;

2. il circuito di alimentazione del metano è stato banalizzato considerando come imposta lapressione a monte delle valvole combustibile del turbogas e del postbruciatore;

3. il circuito di alimentazione dell’azoto è stato banalizzato considerando imposta lapressione dell’azoto a monte delle valvole di immissione nei pressurizzatori.

Segue una breve descrizione del tipo di modelli adottati per i principali componenti.

3.1 Circuito fumiIl gruppo turbogas è stato modellizzato separatamente nei suoi singoli componenti. Ilcompressore e la turbina sono stati rappresentati mediante equazioni algebriche, checorrelano il Flow Number e il rendimento isoentropico con il rapporto di compressione e ilBlade Mach Number (Dixon, 1975). Le curve sono state ottenute interpolandoopportunamente i dati forniti dal costruttore; per quanto riguarda la turbina si è impiegata lalegge dell’ellisse di Stodola. La camera di combustione è stata modellizzata mediante bilancidinamici di massa e di energia, tenendo quindi conto degli accumuli. Allo scopo di stimare laproduzione di inquinanti (SO2, NOx), si è adottato un modello di camera di combustionediviso in tre volumi (Fig. 2), adottando correlazioni di letteratura (Rizk e Mongia, 1993)basate sulla temperatura di fiamma nelle varie zone per il calcolo delle emissioni. Dal puntodi vista energetico, il modello complessivo si comporta con ottimo accordo rispetto ai dati diprogetto forniti dal costruttore, mentre la previsione dell’emissione di inquinanti risulta non

Fig. 2 – Schema concettuale della camera di combustione.

4

del tutto soddisfacente, a causa della sua estrema sensitività rispetto alle temperatureraggiunte. Questo risultato ha motivato un ulteriore lavoro di ricerca attualmente in corso erichiamato nelle Conclusioni. Il modello dell’alternatore è estremamente semplificato, e tieneconto di un rendimento di conversione elettromeccanica complessivo, nonché dell’inerziariportata all’asse di turbina, per un corretto calcolo dei transitori di frequenza in caso difunzionamento elettrico in isola.Il diverter è stato rappresentato con equazioni algebriche che legano le perdite di carico e laripartizione di portata sui due rami alle pressioni monte/valle e alla posizione delle serrande(si veda anche la Fig. 6).Il postbruciatore è rappresentato da equazioni di bilancio di massa e di energia, che tengonoconto degli accumuli nel volume corrispondente nella caldaia a recupero, e che forniscono siala temperatura dei gas in uscita, sia la temperatura di fiamma per il calcolo del caloreirraggiato sulla prima schiera di tubi. La dinamica della temperatura fumi lungo la camera dicombustione è stata modellizzata suddividendo la camera in tante celle quante sono le schieredi tubi, assumendo condizioni uniformi in ogni cella, e scrivendo il corrispondente bilanciotermico. La dinamica della pressione è stata rappresentata assumendo pressione uniforme intutta la camera di combustione, concentrando la perdita di carico all’uscita, e scrivendo ununico bilancio di massa per l’intero volume della caldaia. Il calcolo dello scambio termico perirraggiamento e per convezione è stato effettuato con le stesse correlazioni utilizzate dalcostruttore (Annaratone, 1985), tenendo conto delle caratteristiche geometriche di progettodella caldaia. Filtri e camini sono stati rappresentati come semplici perdite di caricoproporzionali al quadrato della portata.Le caratteristiche termodinamiche di aria e fumi (temperatura, densità, entalpia, etc.) sonoricavate assumendo l’ipotesi di miscela di gas ideali e calcolando il calore specifico infunzione della temperatura come desunto dalle tabelle contenute in (Smith et al., 1996).

3.2 Circuito primarioIl lato tubi della caldaia a recupero è stato rappresentato discretizzando le equazioni a derivateparziali di conservazione dell’energia in un numero di celle pari al numero di schiere di tubi;nel formulare i bilanci si è tenuto conto dell’accumulo di energia sia nel fluido interno che nelmetallo dei tubi; analoga rappresentazione si è adottata per il lato mantello dello scambiatoreprimario/secondario. Il calcolo dei coefficienti di scambio lato mantello è effettuato tramite ilmetodo Delaware (Incropera e De Witt, 1985) (Perry e Green, 1985), mentre il coefficiente discambio lato tubo è calcolato mediante la classica relazione di Dittus-Boelter (Annaratone,1985). Le pompe sono descritte mediante la loro equazione caratteristica (algebrica), che legail Flow Number al Work Number (Dixon, 1975), tarata con la curva nominale difunzionamento fornita dal costruttore. La dinamica del vaso di espansione è statarappresentata scrivendo i bilanci di massa e di energia dell’acqua e del gas contenuti. Tutte levalvole sono descritte da equazioni algebriche in accordo con la norma ISA-S75 (ISA, 1986).

3.3 Circuito secondarioOltre ai modelli già impiegati per il circuito primario, è stato realizzato un modellosemplificato della caldaia ad integrazione, caratterizzata da una perdita di caricoproporzionale al quadrato della portata e da una equazione di bilancio di energia includente untermine di accumulo e una termine di efficienza nel trasferimento di energia dal combustibileal fluido. Per quanto riguarda l’utenza termica, si è adottato un modello che rappresentassequalitativamente i fenomeni rilevanti, senza alcuna pretesa di accuratezza: una perdita dicarico variabile e una equazione di bilancio di energia, comprendente un termine diassorbimento dipendente dalla differenza tra temperatura fluido e temperatura ambiente, e un

5

termine di accumulo per tener conto dell’inerzia termica degli impianti e dei ritardi dovuti altrasporto del fluido nella rete.

4. SISTEMA DI CONTROLLOLa strategia di controllo del sistema può essere riassunta come segue. Il turboalternatore puòfunzionare in parallelo alla rete (modalità sincrona), oppure come generatore di emergenza incaso di guasto alla rete di alimentazione. Nel primo caso, la portata di combustibile alturbogas viene modulata in modo che la potenza elettrica attiva prodotta sia pari al setpointdesiderato (la potenza rimanente richiesta dalle utenze viene prelevata dalla rete); nel secondocaso, il turboalternatore alimenta le utenze privilegiate, e la portata di combustibile vienemodulata in modo da mantenere la frequenza di rete vicino al valore di 50 Hz. Il calore deigas di scarico viene utilizzato per riscaldare il fluido primario. Se la potenza termicadisponibile allo scarico risulta in eccesso, parte dei fumi viene scaricata in atmosfera agendosul diverter; viceversa viene attivato il postbruciatore. Il carico termico può essere integratodalle caldaie convenzionali della vecchia centrale termica, che può anche sostituireinteramente il sistema di cogenerazione in caso di fuori servizio del gruppo turbogas. In lineadi principio, l’impianto può funzionare durante l’estate, scaricando interamente i fumi inatmosfera; il basso rendimento elettrico del sistema rende di fatto questa modalità di esercizioincompatibile con il rispetto dei vincoli imposti sull’Indice Energetico Nazionale.Nel simulatore vengono rappresentati i sistemi di controllo che implementano le strategiesopra accennate, con gli accoppiamenti variabile di controllo/variabile controllata descrittischematicamente nelle Tabelle 1, 2 e 3. Non vengono invece rappresentate le parti del sistemadi controllo che hanno a che fare con le fasi di avviamento o arresto del sistema, visto che talicondizioni non sono rappresentate dai modelli dei componenti di processo.Gli schemi di controllo sono descritti mediante schemi a blocchi di LabView, che possonoanche comprendere formule complesse, strutture decisionali, cicli, etc. Gli schemi di controllopossono avere una struttura gerarchica, è cioè possibile creare dei blocchi che contengano al

Tab. 1 – Accoppiamento variabili di controllo gruppo turbogas.

Variabile controllataVariabile di controllo

Frequenza/potenzaturbogeneratore

Temp. secondario(mandata utenze)

Apertura valvola combustibile TG PI (minimo 3 variabili)Apertura diverter PI (split-range)Apertura valvola combustibile PB PI (split-range)Portata acqua demineralizzata incamera di combustione

Anello aperto(funzione portata

combustibile)

Tab. 2 – Accoppiamento variabili di controllo circuito primario

Variabile controllataVariabile di controllo

Pressione circuito Livello serbatoiopressurizzazione

Apertura valvole sfiato e reintegroazoto

Relé

Apertura valvola spurgo acqua ReléApertura valvola reintegro acqua Relé

6

loro interno altri schemi. Un semplice schema di controllo descritto col formalismo diLabView è rappresentato in Fig. 3. Nel simulatore sono inclusi sistemi molto più complessi,del tipo di quelli schematizzati nelle Figg. 4 e 5, che si riferiscono al controllo del gruppoturbogas.

Tab. 3 – Accoppiamento variabili di controllo circuito secondario

Variabile controllataVariabile di controllo

Salto pressioneutenza

Pressione circuito Livello serbatoiopressurizzazione

Apertura valvole sfiato e reintegroazoto

Relè

Apertura valvola spurgo acqua RelèApertura valvole reintegro edestrazione acqua

Relè

Giri pompa ricircolazione PI

Fig. 3 – Schema del sistema di controllo temperatura mandata utenza.

Fig. 4 – Schema di controllo della valvola alimentazione combustibile turbogas.

7

5. SIMULAZIONEIl simulatore dell’impianto di cogenerazione della Casaccia è stato implementato all’internodell’ambiente di simulazione di processi termoidraulici ProcSim (Leva e Maffezzoni, 1997)(Leva et al., 1999), che viene impiegato per lo sviluppo di simulatori di processo compatti perl’ingegneria e l’addestramento. ProcSim è interamente basato sull’ambiente LabView diNational Instruments, che permette, tra l’altro, la portabilità del simulatore sulle principaliarchitetture hardware e sistemi operativi, senza alcuna necessità di modifiche. Si illustrano orale caratteristiche salienti del simulatore.• La struttura del simulatore è modulare, cioè il modello dell’impianto viene realizzato per

semplice aggregazione dei modelli dei singoli componenti.• I modelli sono ispezionabili completamente, anche durante la simulazione.• E’ disponibile una vasta libreria di componenti di processo (scambiatori di calore, caldaie,

pompe valvole, serbatoi, etc.) e di controllo.• La libreria di componenti è aperta, nel senso che è possibile creare nuovi modelli, o

adattare modelli esistenti, utilizzando il proprio know-how sugli stessi; questacaratteristica spesso manca in tool di simulazione di processo commerciali, caratterizzatida librerie di componenti abbastanza ampie, ma non personalizzabili e/o estendibili.

• L’ambiente permette di creare modelli dinamici molto accurati e sofisticati, ancheavvalendosi di moduli per il calcolo veloce e accurato delle proprietà dell’acqua (neglistati liquido, vapore e bifase) e dei gas.

• L’interfaccia uomo-macchina è essenzialmente interattiva, tramite pannelli graficipredefiniti. A titolo di esempio si riportano il datasheet del diverter (Fig. 6), contenente iparametri fisici del componente, i pannelli di controllo di un regolatore PI con stazioneautomatico/manuale e di un generatore di rampa (Fig. 7), e due oscilloscopi per lavisualizzazione degli andamenti delle variabili di processo (Fig. 10). Le simulazioni

Fig. 5 – Schema di generazione del segnale “uN1 governor”.

8

possono essere monitorate in tempo reale, intervenendo sui valori di parametri e variabilidel processo. E’ comunque possibile effettuare simulazioni in modalità batch ed esportarei risultati in formato ASCII per successive rielaborazioni tramite, p.es., fogli elettronici.

• L’interfaccia utente può essere facilmente personalizzata, creando per esempio sinottici diprocesso del tipo di quello riportato in Fig. 8. La creazione di tali schemi è facilitata dalleprimitive di programmazione di LabView di tipo grafico/visuale.

Fig. 6 – Datasheet del diverter.

Fig. 7 – Interfacce di comando del regolatore PI e del generatore di rampa.

9

Una descrizione esauriente dei metodi numerici impiegati in LabView per la simulazione deimodelli dinamici esula dall’ambito di questo lavoro; il lettore interessato può consultare (Levaet al, 1999) e (Casella, 1999). Schematicamente, le equazioni di ogni componente vengonoinserite in due moduli: un sottocomponente idraulico, le cui equazioni legano essenzialmentepressioni e portate, rappresentando accumuli di massa, inerzie idrauliche e perdite di carico, eun sottocomponente termico, le cui equazioni rappresentano la dinamica termica delcomponente, oltre alla dinamica di altre variabili quali livelli, velocità di rotazione, etc., indipendenza dal tipo di componente. I sottocomponenti idraulici vengono connessi in retiidrauliche secondo lo schema di flusso dell’impianto; si veda ad esempio in Fig. 9, in alto, loschema del circuito primario dell’impianto. Ad ogni passo di simulazione la rete idraulicaviene risolta utilizzando il metodo di Eulero implicito, calcolando i nuovi valori di pressioni eportate, dopodiché i nuovi valori delle rimanenti variabili possono essere calcolati,componente per componente, dalle cosiddette reti termiche (in Fig. 9, in basso, la rete termicadel circuito primario dell’impianto), sempre utilizzando il metodo di Eulero implicito. Ilmetodo di soluzione delle equazioni è quindi basato sul concetto di disaccoppiamentodinamico tra variabili (Casella e Maffezzoni, 1998).Va anche segnalato che, grazie al disaccoppiamento insito nel metodo di soluzione, èpossibile simulare diverse parti dell’impianto con diversi passi di integrazione; ad esempio, sipuò simulare il circuito fumi, caratterizzato da dinamiche rapide, con un passo di tempo piùcorto rispetto al primario e al secondario, la cui dinamica termica è significativamente piùlenta. In questo modo si ottiene una simulazione complessivamente accurata, minimizzandonel contempo il carico computazionale.

Fig. 8 – Sinottico del circuito primario.

10

Fig. 9 – Reti idraulica e termica relative al circuito primario.

11

I solutori delle reti idrauliche e termiche leggono e scrivono i valori delle variabili da un unicodatabase, che contiene l’intero stato del sistema. E’ quindi possibile interrompere unasimulazione (salvando i valori di tutte le variabili in una snapshot d’impianto) e riprenderla inun successivo istante, oppure realizzare moduli software ad hoc (p.es. sinottici) che rendanoaccessibili i dati contenuti nel database in una forma strutturata e/o grafica comoda perl’utente.A titolo di esempio, nella Fig. 10 sono riportati i risultati di una simulazione corrispondentead una riduzione del 20% del carico termico utente richiesto.Nell’ambito del funzionamento normale dell’impianto, possono essere simulati i transitoricorrispondenti a:• passaggio in isola del turbogeneratore;• variazione del setpoint di carico elettrico (nella fascia 40%-100% del carico nominale);• variazioni del carico utente (nella fascia 0%-100% del carico nominale).E’ anche possibile simulare la risposta dell’impianto a determinati tipi di guasti emalfunzionamenti, quali ad es.:• arresto delle pompe di circolazione;• interruzione dell’alimentazione combustibile al gruppo turbogas o al postbruciatore;• perdita d’acqua dal circuito secondario.nonché valutare come variano le prestazioni del sistema in caso, p. es., di sporcamento delbanco fumi nella caldaia a recupero.Utilizzando come workstation un PC con processore PIII 700 MHz, la simulazione di 100secondi di funzionamento dell’impianto richiede indicativamente 25 secondi di tempo dicalcolo. Il simulatore può quindi essere utilizzato anche come addestratore in tempo reale,eventualmente accelerato di un fattore fino a quattro.

6. CONCLUSIONI E SVILUPPI FUTURIE’ stato realizzato un simulatore ingegneristico del comportamento dinamico dell’impianto dicogenerazione del centro ENEA-Casaccia. La taratura dei modelli si basa sui dati di progettodelle macchine forniti dai costruttori; il comportamento risultante del simulatore è in accordocon l’intuizione fisica.L’attività di ricerca legata alla simulazione di questo impianto sta attualmente seguendo duefiloni. Il primo riguarda la validazione del simulatore con i dati sperimentali rilevati dalsistema di supervisione dell’impianto nell’arco dell’anno 2000. La seconda riguarda lariformulazione del modello di produzione degli inquinanti mediante modelli semiempirici. Ilmodello attualmente impiegato, basato su correlazioni empiriche di letteratura e su modellifisici semplificati, non riesce a spiegare in modo del tutto soddisfacente neppure i dati diprogetto, a meno di non introdurre coefficienti correttivi ad-hoc. Si vuole quindi realizzare unmodulo di calcolo delle emissioni che utilizzi in modo integrato modelli basati sulla fisica(per il calcolo della temperatura in camera di combustione, che è fortemente correlata con laproduzione di inquinanti), e reti neurali, da addestrare con i dati sperimentali disponibili.L’obiettivo finale è di ottenere una replica quanto più fedele possibile del funzionamentodell’impianto, che possa poi essere impiegato per altre finalità quali, ad esempio, lagenerazione di dati di addestramento per sistemi di diagnostica dei guasti.

12

Fig. 10 – Risposta dinamica ad una diminuzione del 20% del carico termico utente.

13

BibliografiaAime M. L. (2000), “Engineering Methods and Tools for Modeling and Simulation of Power Generation Plants”,Tesi di Dottorato, Politecnico di Milano, 2000.

Annaratone D. (1985): “Generatori di vapore – vol. 1”, CLUP, Milano 1985.

Casella F., Maffezzoni C. (1998): “Exploiting Weak Interactions in Object Oriented Modeling”, EUROSIMSimulation News Europe, Mar. 1998, pp. 8-10.

Casella F. (1999), “Modelling, Simulation, and Control of a Geothermal Power Plant”, Cap. 3, Tesi di Dottorato,Politecnico di Milano, 1999.

Dixon S. L. (1975), “Fluid Mechanics, Thermodynamics of Turbomachinery”, Pergamon Press, 1975.

Incropera F. P., De Witt D. P. (1985): “Fundamentals of Heat and Mass Transfer”, J. Wiley & Sons, New York1985.

ISA (1986), “Flow Equations for Sizing Control Valves”, Standard ANSI/ISA-S75.01, 1986.

Leva A., Maffezzoni C. (1997): “ProcSim, un toolbox per lo sviluppo di simulatori compatti per processiindustriali”, Automazione e Strumentazione, Feb. 1997, p. 113.

Leva A., Bartolini A., Maffezzoni C. (1999): “A Process Simulation Environment Based on VisualProgramming and Dynamic Decoupling”, Simulation 71(3), p. 183.

Perry R. H., Green D. (1985), “Perry’s Chemical Engineers’ Handbook”, McGraw-Hill, 1985.

Rizk N. K., Mongia H. C. (1993), “Semianalitical correlations for NOx, CO and UHC emissions”, Transactionsof the ASME, Vol 115, p. 376.

Smith J.M, Van Ness H. C., Abbott, M. M. (1996), “Introduction to Chemical Engineering Thermodynamics”,McGraw-Hill, 1996.

![[Free Scores.com] Antonio Lauro El Negrito 4136 (1)](https://static.fdocumenti.com/doc/165x107/53f8f9f3dab5cad23a8b486b/free-scorescom-antonio-lauro-el-negrito-4136-1.jpg)