Speciale Automazione Industriale 20AWARD12 · per l’industria aeronautica, ha scelto un sistema...

Transcript of Speciale Automazione Industriale 20AWARD12 · per l’industria aeronautica, ha scelto un sistema...

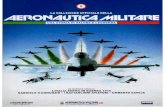

Speciale Dicembre 2012 www.automazioneindustriale.com

Automazione2 0 A W A R D 12

Industriale

Auto

mazio

ne

In

du

str

iale

S

PEC

IALE

Auto

mazio

ne

Ind

ustr

iale

Aw

ard

20

12

Dic

em

bre

20

12

Con il patrocinio di In collaborazione con

Automazione Industriale AWARD 2012

02 ■ Automazione Industriale - Award 2012

Industria Manifatturiera

Fastems

4 Con l’Fms si dimezzano i tempi di industrializzazione

Omron

6 Elettronica per opere di pregio

Panasonic Electric Works

7 Lavorazioni più affi dabili con sensori in fi bra ottica

Panasonic Electric Works

8 Produzione sostenibile grazie ai telemetri laser

Phoenix Contact

9 Energia sotto controllo se il plc entra in campo

Progea

10 Hmi e Scada per un packaging modulare

Rittal

11 Ottimizzare i consumi con lo scambiatore acqua-aria

Rockwell Automation

12 La meccanica si misura con il Mes

Siemens Industry Software

13 Integrare elettronica e meccatronica con il plm

TTEngineering

14 La fl essibilità ha origine nel motion control

Industria di processo

Autoware

15 Processi misurabili per decisioni più strategiche

Progea

17 Un controllo effi ciente semplifi ca il business

Sei

18 Il revamping che abbina safety e produttività

Technip

19 Monitorare le perdite per ridurre i downtime

Automazione Industriale AWARD 2012

Award 2012 - Automazione Industriale ■ 03

Utility

Acegas

20 L’acquedotto consuma meno se c’è più automazione

Ati

21 Rete idrica ottimizzata con server Scada ridondati

Criel

23 Aerogeneratori in tecnologia servo

Efa Automazione

24 Fotovoltaico più affi dabile con il telecontrollo

PcVue

25 Gestione effi ciente nel trattamento acque

Progea

26 Supervisione sicura del biogas

Logistica e trasporti

Sew-Eurodrive

27 Logistica automatizzata per Fiat Auto grazie agli Agv

Softwork

29 Mobilità effi ciente con l’Rfi d

Abl Automazione

30 Robot e visione per un assemblaggio effi ciente

Automac

31 Qualità e velocità nella realizzazione di serrature

GE Intelligent Platforms

32 Un algoritmo che migliora la produttività

ImagingLab

34 Un’isola per confezionare ciprie

Kistler

35 L’effi cienza parte dal modulo di piantaggio

Mac.Mo

37 Montaggio di cornici automatizzato in sicurezza

Assemblaggio

4 ■ Automazione Industriale - Award 2012

Fastems Industria Manifatturiera

Con l’Fms si dimezzano i tempi di industrializzazioneAbete, specializzata nella meccanica di precisione

per l’industria aeronautica, ha scelto un sistema di

automazione Fastems per massimizzare la capacità

produttiva delle proprie macchine utensili

Abete è un marchio italiano specializzato nella lavorazione di elementi per

il settore aeronautico. Impegnata su tutti i più grandi programmi aeronautici, dal Boeing 787 all’Airbus A380, Abete realizza componenti e assiemi destinati ai motori e alle parti strutturali dei velivoli (fusoliera, ali, deriva di

strutture primarie e secondarie), nel settore civile e militare. Nel complesso sono più di 4mila le parti lavorate dall’azienda, la maggior parte delle quali con margini di pianificazione estremamente ridotti. L’azienda si è rivolta a Fastems per realizzare un sistema di produzione flessibile 24x7 in spazi molto ridotti. Il sistema realizzato include quattro

macchine a cinque assi (Mazak Variaxis 730) integrate su un Fms (Flexible Manufacturing System) basato su un sistema multilivello alto 6 m e largo 25 m, in grado di ospitare 150 pallet su sei livelli. Abete aveva la necessità di ridurre al minimo i tempi di set-up per massimizzare le ore di lavoro delle macchine già presenti in azienda e di ottimizzare gli spazi, senza trascurare la peculiarità tipica del settore aeronautico, ossia la difficile prevedibilità del fabbisogno di pezzi e la conseguente difficoltà nel pianificare le lavorazioni. Inoltre, Abete opera su lotti medi di 20/30 pezzi per tipo, con macchine che possono rimanere sottoutilizzate per oltre il 50% del proprio ciclo di vita.L’implementazione dell’automazione Fastems all’interno di Abete ha richiesto circa sette mesi, dalla fase di progettazione fino al primo avviamento. Lo sviluppo è stato facilitato dall’impiego di piastre a punto zero, un’opzione che ha reso l’investimento sostenibile, anche in termini di costi.

Un’organizzazione più sostenibileSafety, efficienza e sostenibilità sono state migliorate con l’adozione dei sistemi Fms Fastems. Gli operatori hanno un accesso

Award 2012 - Automazione Industriale ■ 5

Industria Manifatturiera Fastems

migliore ai pezzi e possono trasferire, abbassare, ruotare e/o inclinare il carico in funzione delle specifiche esigenze. L’elevato grado di automazione limita poi gli interventi manuali da parte degli operatori, che eseguono le operazioni di carico e scarico pezzo, i controlli intermedi e il controllo del supervisore del sistema. Il rischio di infortuni è contenuto dalla presenza di aree di carico/scarico ben distinte da quelle di lavorazione. L’utilizzo di un sistema Fms Fastems ha permesso ad Abete di puntare realisticamente alle 28mila ore di lavoro annue, comprendendo la manutenzione, i guasti e le festività (la potenzialità teorica di ore di lavorazione è pari a 35.040 ore). Allo stato attuale il sistema permette una forte riduzione dei tempi di set up: con 150 pallet a disposizione, sempre in linea, Abete dispone di fatto di 120 utensili per macchina con logiche di communality molto estese. Grazie alla disponibilità allargata dei pallet, inoltre, l’azienda può eseguire ogni tipo di prova utilizzando il tempo strettamente necessario all’esecuzione del test. A differenza di quanto accade sulle macchine standalone, che obbligano gli operatori a fermare la

produzione per correggere gli errori e migliorare la messa a punto, con l’ausilio di un Fms le lavorazioni possono infatti riprendere da dove sono state interrotte. Il tutto si traduce in una riduzione dei tempi di industrializzazione del 50-60%.La possibilità di mantenere e richiamare in modo rapido i valori di pre-setting fornisce inoltre all’ufficio di pianificazione e controllo produzione la capacità di mandare in produzione qualsiasi ordine in maniera pressoché istantanea. Il sistema di diagnostica dell’impianto provvede ad avvisare gli operatori tramite sms ed e-mail

in presenza di allarmi e il sistema di teleassistenza integrato permette al personale di essere costantemente supportato nella risoluzione delle problematiche tecniche: le macchine utensili sono collegate con doppia scheda Ethernet verso il sistema aziendale e verso l’unità Fastems. L’adozione di questa soluzione ha permesso a Abete di raggiungere livelli di produttività pari a quelli ottenibili con l’adozione di almeno 10 unità standalone, con ripercussioni indirette anche in termini di efficienza energetica: nel caso l’azienda avesse optato per un sistema di lavorazione ‘ad isola’, con 10 macchine parzialmente utilizzate ma comunque richiedenti energia, anche nelle fasi di stand-by, il fabbisogno energetico sarebbe stato maggiore. Infine, vantaggi interessanti si riscontrano anche in tema di sostenibilità: la possibilità di mantenere inalterati i pallet permette di limitare gli errori di posizionamento causati dalle continue correzioni sui set-up, soprattutto per ciò che riguarda gli utensili. Di conseguenza, si ottimizza anche l’impiego delle materie prime e dei materiali necessari alla lavorazione. �

6 ■ Automazione Industriale - Award 2012

Omron Industria Manifatturiera

Elettronica per opere di pregioÈ firmato Omron il controllo elettronico delle

movimentazioni per il sistema di riproduzione digitale

Drs 5070, realizzato da Metis Systems in collaborazione

con Automa e usato per generare una copia virtuale del

Codice Atlantico di Leonardo

Gli scanner Drs, prodotti da Metis Systems, eseguono scansioni per

l’archiviazione di libri e documenti di valore, con risoluzioni che vanno da un minimo ottico di 400 ppi (pixel per inch) a un massimo di 800 ppi. In modelli come il Drs 5070, realizzato da Metis Systems con la collaborazione di Automa per generare una copia virtuale del Codice Atlantico di Leonardo da Vinci (119 fogli raccolti in 12 volumi), particolarmente critica risulta la gestione dei due piani basculanti necessari per digitalizzare libri e volumi, che regolano l’altezza delle pagine da scansionare. I piani del modello Drs 5070 consentono di gestire in modo dinamico libri fino a 50x70 cm, con uno spessore di oltre 25 cm. L’intero sistema è gestito elettronicamente: le celle di carico misurano il grammo, gestendo in tutta sicurezza la pressione esercitata sul cristallo. I piani basculanti si muovono indipendentemente, come se fossero delle bilance controllate

elettronicamente, che regolano la differenza di altezza di ogni singolo piano fin dalla prima pagina, un aspetto, questo, piuttosto importante nel caso di volumi antichi che, altrimenti, rischierebbero di rompersi sulla costa. La movimentazione dei piani basculanti è affidata a due motori brushless Omron Smartstep 2, selezionati da Metis per il loro ingombro ridotto e per le loro funzionalità di autotuning utili a snellire la configurazione. Tutte le movimentazioni sono gestite con Trajexia, il motion controller di Omron che coordina i quattro assi

del Drs 5070 - due per i pianetti, uno per la scansione e uno per la colonna che regola la risoluzione ottica - tramite porta seriale, con possibilità di comunicare con l’esterno, attraverso una connessione Ethernet, ad esempio, per scaricare gli aggiornamenti software. Grazie al controller di Omron, gli operatori possono pilotare e coordinare l’intera unità di scansione in tempo reale, senza necessità di spostarsi al pc, perchè tutte le funzioni chiave possono essere regolate dal firmware.

Operazioni ripetibili ad alta velocità L’utilizzo di un motion controller come Trajexia consente di operare ad alta velocità senza compromettere la qualità delle immagini né l’integrità degli originali. L’elettronica della macchina consente poi di gestire al meglio le diverse modalità di miglioramento della produttività: l’aumento delle movimentazioni, con la modifica della discesa e della salita dei pianetti, e le variazioni nel rapporto peso/spessore. Da sottolineare, in ultimo, è anche il controllo sulla temperatura delle luci, un aspetto che può rivelarsi particolarmente influente nel caso di riproduzioni di alta qualità: il motion di Omron provvede a mantenere uniforme la temperatura, garantendo così la costanza e la ripetibilità del processo. �

Award 2012 - Automazione Industriale ■ 7

Industria Manifatturiera Panasonic Electric Works

Lavorazioni più affidabili con sensori in fibra otticaPanasonic Electric Works ha contribuito, con i suoi sensori,

ad aumentare l’efficienza delle macchine per la produzione

di gambe per collant di Baiff Elettronica

C on un’esperienza di più di 25 anni nel settore delle macchine tessili, Baiff

Elettronica ha concepito una nuova generazione di macchine per la produzione di gambe per collant. Il progetto, ideato da Roberto Maseroli di Baiff Elettronica e realizzato da Panasonic Electronic Works per la parte di sensoristica, doveva soddisfare diversi requisiti: lettura della rottura del tallone degli aghi (nella macchina ne sono presenti 400 disposti in cerchio), controllo dell’aggrovigliamento del filato e conferma del taglio del filo che costituisce la maglia. La soluzione fornita da Panasonic prevede un set, per ogni macchina, di tre fibre ottiche a tasteggio diretto di alta precisione, abbinate a un amplificatore front-end serie FX-500 e due amplificatori serie FX-100. Su ogni singola macchina sono stati previsti anche pannelli operatore touchscreen GT21 a colori ad alta luminosità, la cui funzione multilingua permette di tradurre facilmente tutti i testi dell’applicazione in altre lingue

e di rendere la macchina di Baiff Elettronica già allestita per il mercato estero.

Minore ingombro, maggiore efficienzaOltre ai già citati vantaggi in termini di risparmio di costi, la scelta di sensori in fibra ottica ha permesso

di lavorare in modo affidabile e con continuità anche in presenza di olio in sospensione, una condizione molto comune per questo tipo di macchine. Grazie all’automazione Panasonic, si sono potute ridurre drasticamente la meccanica e la pneumatica di asservimento dei sistemi di riarmo degli aghi, con una conseguente riduzione dello sviluppo geometrico della macchina stessa. Questo risparmio di materiale impiegato ha permesso di realizzare una macchina meno ingombrante e di abbattere i costi di produzione. Si sono quindi ridotti i tempi di fermo macchina e si è aumentata l’efficienza produttiva. Gli obiettivi di inizio progetto sono stati mantenuti, poiché i prototipi di questa nuova generazione di macchine sono economicamente molto aggressivi e offrono benefici in termini di prestazione e riduzione dei fermi macchina. Sono stati ottenuti benefici anche in termini sia di efficienza energetica, perché la riduzione dei fermi macchina fa sì che diminuiscano i consumi di energia dovuti al riavvio dell’impianto, sia di sostenibilità, perché è ridotta la quantità di materiale di scarto: gli scarti di lavorazione di questo tipo di macchine, infatti, non possono rientrare nel ciclo produttivo. �

8 ■ Automazione Industriale - Award 2012

Panasonic Electric Works Industria Manifatturiera

Produzione sostenibile grazie ai telemetri laserIl sistema di telemetri laser di Panasonic Electric Works

permette a Plasticwood.it di migliorare efficienza

e sostenibilità in produzione

Plasticwood.it produce doghe da esterno recuperando scarti di

lavorazione del legno, miscelandoli poi con materiali termoplastici. L’azienda produce circa 400.000 m di doghe per circa 1.800 t/anno di prodotto finito, di cui il 65% costituito da legno riciclato. Gli stessi scarti generati per non conformità prodotto, avvio di produzione e fermi macchina, possono essere riprocessati e inseriti nuovamente nel ciclo produttivo, riducendo i consumi di materia prima e trasporto della stessa. Tra la fine del 2011 e l’inizio del 2012, Panasonic Electric Works ha realizzato per Plasticwood.it un progetto volto ad aumentare l’efficienza produttiva. L’obiettivo del progetto era essenzialmente quello di ridurre le non conformità di prodotto in termini di planarità e spessore della doga, in riferimento ai valori nominali dichiarati per le varie taglie. In precedenza il controllo era operato manualmente e a campione, con diverse conseguenze negative: intempestività dell’intervento e

necessità di verificare o scartare un certo numero di pezzi prodotti; fermo macchina e perdita di produzione per circa due ore. La soluzione di Panasonic prevede un sistema di quattro telemetri laser serie Hlg1 a triangolazione, che misurano i valori sulle quattro facce della doga. Grazie al grado di protezione IP67, i telemetri di Panasonic consentono di lavorare in presenza di alte concentrazioni di polvere di legno. Basandosi su una funzione di libreria Panasonic (.dll), il sistema è stato integrato senza

problemi nell’automazione già presente sull’impianto, che lavora in ambiente MS Windows. La misura è quindi continua e consente di applicare piccole correzioni all’impianto fino al raggiungimento della conformità. Si scartano così solo le doghe prodotte in questo lasso di tempo.

Più produttivi, dimezzando gli scartiLa soluzione adottata ha già consentito una riduzione degli scarti del 50%. La prospettiva nel breve è di estendere il sistema Panasonic a tutte le linee dell’impianto, raggiungendo l’obiettivo di dimezzare gli scarti su tutta la produzione. Panasonic e Plasticwood.it hanno già in studio un altro miglioramento del

controllo della qualità di prodotto, attraverso la misura dell’ortogonalità del taglio delle doghe rispetto al loro asse, usando sempre i telemetri della serie Hlg1. L’obiettivo è ridurre in tempo ciclo sia le produzioni di scarto sia i consumi di energia

elettrica, aumentando le capacità produttive e

garantendo un’ulteriore linearità alle produzioni di Plasticwood.it. �

Award 2012 - Automazione Industriale ■ 9

Industria Manifatturiera Phoenix Contact

Energia sotto controllo se il plc entra in campoCon la collaborazione di Phoenix Contact, R.S. Sistemi

ha installato un sistema di rilevamento dei consumi

energetici per il gruppo Ilpa-divisione MP3 contenendo

al massimo l’impatto sulla realtà pre-esistente

Il software R.S. Measure Energy è il cuore dell’applicazione che R.S.

Sistemi ha sviluppato per il gruppo Ilpa-divisione MP3, azienda con sede a Bazzano (BO), specializzata nella fornitura di prodotti finiti in materie plastiche. Il software permette di verificare l’effettivo consumo energetico di una o più linee di lavorazione e di registrare i dati nel modo più affidabile, con l’uso di un database Sql relazionale, grazie al quale è possibile verificare l’andamento dei consumi energetici in uno specifico intervallo di tempo. Il funzionamento del software non può prescindere dalla realizzazione di una rete di sensori e trasmettitori in grado di rilevare i valori di consumo delle apparecchiature presso le singole linee e trasferirli ai sistemi di elaborazione e gestione dell’azienda. Con i plc e i function block sviluppati da Phoenix Contact, questo interfacciamento è semplice e veloce da realizzare. Ogni singola linea di produzione è dotata di diversi analizzatori di rete che raccolgono i valori energetici -

espressi alternativamente in forma analogica o seriale. Questi valori sono acquisiti per mezzo di moduli di comunicazione seriale ‘IB IL RS 485/422- Pro-Pac’ o moduli ingressi analogici in tensione 0-10 Vcc o in corrente 0/4-20 mA. Grazie al sistema Inline di Phoenix Contact, i singoli moduli possono essere collegati tra di loro e il plc ‘Ilc 130 Eth’ con interfaccia Ethernet. I singoli plc in campo funzionano come acquisitori dei dati locali che a intervalli prestabiliti sono trasmessi

al plc di linea, che a sua volta funge da memoria e aggregatore della singola linea, trasmette i dati tramite router e switch al pc server aziendale, sul quale si trova il sistema gestionale in grado di valutarli e permette l’ottimizzazione dell’utilizzo energetico, salvando i dati nel caso in cui il server aziendale non risponda o non sia disponibile. Le comunicazioni tra datalogger, plc di linea e plc in campo avvengono attraverso una rete Ethernet Tcp/IP dedicata, che R.S. Sistemi ha installato presso il cliente, mentre quelle tra il plc master e il server aziendale utilizzano la rete Ethernet Tcp/IP aziendale.

Energy saving in SqlI maggiori benefici ottenuti dall’utente finale sono relativi all’efficienza energetica: R.S. Measure Energy permette di tenere sempre sotto controllo tutti i dati energetici, di rilevare eventuali sprechi e di registrarli in un database Sql relazionale. Una volta rilevato lo spreco, l’intervento immediato dei plc consente, ad esempio, di spegnere i macchinari in pausa, che comunque consumano mediamente il 60-80% dell’energia impiegata, e riaccenderli in modo sicuro e automatico poco prima della fine della pausa. �

10 ■ Automazione Industriale - Award 2012

Progea Industria Manifatturiera

Hmi e Scada per un packaging modulareCon il supporto di Progea, Kosme

ha dotato le sue macchine

di uno Scada/Hmi modulare

con funzionalità avanzate

Kosme, azienda che progetta e produce linee personalizzate per

packaging & beverage e che dal 2008 utilizza la piattaforma Scada/Hmi Movicon 11 di Progea, ha selezionato lo Scada/Hmi Movicon 11 di Progea per le sue fardellatrici Flypack. Anche in questo progetto, era fondamentale per l’azienda scegliere un software che offrisse flessibilità d’impiego e si adattasse alla necessità di applicare sistemi sia basati su Windows CE sia su Windows XP Embedded. La scelta di Movicon 11 ha seguito

anche l’esigenza di Kosme di rafforzare la propria competenza e proposta nelle supervisioni di linea: offrendo soluzioni complete, dal riempimento, al confezionamento e pallettizzazione, Kosme deve infatti collegare diversi sistemi Hmi tra loro: un supervisore modulare è fondamentale a questo scopo, perché consente di ottimizzare i costi e armonizzare i progetti.La fardellatrice Flypack è una macchina modulare composta di unità di compattazione prodotto, unità di avvolgimento e tunnel di retroazione. La macchina, che può contenere il tray, ossia il modulo di strombatura vassoi e inserimento falde, è stata idealmente suddivisa in ‘operator side’ e ‘service side’. Sul lato operatore si trovano i volantini per i cambi di formato e il pannello operatore con il sistema Hmi basato su Movicon 11, sull’altro lato i motori. Con Movicon 11 Kosme ha realizzato un’interfaccia operatore che offre una migliore rappresentazione grafica e funzionalità avanzate, in aggiunta a quelle standard: tracciabilità, reportistica e statistica della produzione, funzionalità di connettività via web sulle macchine che, grazie alla tecnologia Web Client di Movicon, consentono l’accesso al sistema di visualizzazione da qualsiasi luogo

senza installazioni aggiuntive e mantenendo l’indipendenza dalla piattaforma e dal sistema operativo utilizzato.

Una tecnologia ‘aperta’ che riduce i costi indirettiL’obiettivo di Kosme era ridurre i tempi di engineering, utilizzare tecnologie aperte e uniformare l’approccio al software sia sulle macchine, mantenendo un’unica filosofia, sia nella formazione interna al personale dell’ufficio tecnico e del collaudo. Con l’uso di Movicon, gli obiettivi sono stati raggiunti e si sono potuti ridurre anche costi indiretti come gli oneri di progettazione, gestione e manutenzione dell’intero sistema software in azienda. Un altro aspetto importante ha riguardato la modularità dei progetti: con Movicon essi possono essere centralizzati o distribuiti con soluzioni tali da consentire un minore impiego di risorse nella progettazione e nel mantenimento dei progetti delle varie macchine, con un aumento di efficienza generale, assicurando un rapido ritorno degli investimenti, che unito alla facilità di utilizzo e alle soluzioni grafiche che la piattaforma offre, hanno aumentato anche l’efficienza operativa. �

Award 2012 - Automazione Industriale ■ 11

Industria Manifatturiera Rittal

Ottimizzare i consumi con lo scambiatore acqua-ariaComau migliora ulteriormente la resa energetica delle sue

soluzioni adottando gli scambiatori acqua-aria di Rittal

La divisione Powertrain Machining and Assembly di Comau ha ricevuto

da un gruppo automobilistico americano l’incarico di realizzare i centri di lavoro destinati a essere inseriti nelle linee produttive di un impianto per realizzare i blocchi motore degli autoveicoli, sito in uno stato dell’Europa dell’Est. Per l’applicazione, l’azienda ha scelto di adottare i cnc Comau Smartdrive SD700S e SD700L: grazie alla loro configurazione modulare si può far fronte alle esigenze di flessibilità e scalabilità di produzione. L’esigenza di massimizzare l’efficienza energetica è stato un vincolo imprescindibile nella realizzazione di questa macchina. Le analisi eseguite da Comau sull’applicazione hanno evidenziato la possibilità di intervento sul sistema di refrigeramento delle apparecchiature elettriche contenute nel centro di lavoro. In sostituzione del condizionatore dedicato, presente nelle versioni precedenti della macchina, è stato selezionato lo scambiatore acqua-aria SK3375.100 di Rittal in grado di operare per asportare il calore dissipato all’interno degli armadi

di comando con temperature tra +1 e +70 °C, sfruttando il chiller già presente a bordo macchina, eliminando così la necessità di altri apparati per abbattere la temperatura del liquido di refrigerazione nello scambiatore.Grazie ai componenti specifici per l’indirizzamento dell’aria offerti da Rittal come accessori allo scambiatore, Comau ha realizzato un raffreddamento mirato, assicurando una temperatura ottimale uniformemente distribuita per tutta l’altezza dell’armadio e riducendo contemporaneamente il volume d’aria da raffreddare. La potenza frigorifera è regolata in

base alla temperatura nominale all’interno dell’armadio e alla temperatura dell’acqua in entrata. L’impiego di acqua industriale fornita dal cliente finale costituisce un ultimo esempio della massimizzazione dell’efficienza prodotta dalla macchina. L’acqua industriale si riutilizzaL’efficienza produttiva delle macchine Comau è migliorata grazie all’elevato grado di affidabilità assicurato dagli scambiatori Rittal, che ha consentito di abbattere il rischio di fermi macchina legati al malfunzionamento degli impianti di refrigerazione e ai conseguenti surriscaldamenti, oltre a favorire un contenimento delle attività di manutenzione. Oltre all’abbattimento dei consumi derivanti dal sistema di refrigeramento delle apparecchiature elettriche contenute nel centro di lavoro, l’applicazione realizzata da Rittal è significativa anche in termini di sostenibilità, sia perché al risparmio energetico consegue una riduzione dell’impatto ambientale dell’intero sistema, sia perché l’impiego di acqua industriale fornita dal cliente finale riduce a zero il prelievo dalle reti idriche per l’impiego come liquido refrigerante. �

12 ■ Automazione Industriale - Award 2012

Rockwell Automation Industria Manifatturiera

La meccanica si misura con il MesRockwell Automation, con la collaborazione del system

integrator Speed Automazione, ha fornito a Parmalat

uno strumento per la misura obiettiva delle prestazioni

delle linee di produzione

Per ottimizzare le proprie linee di produzione e avere

uno strumento di valutazione obiettiva per il rispetto delle condizioni contrattuali sottoscritte da alcuni fornitori, Parmalat ha scelto di dotarsi di uno strumento di misura dell’efficienza meccanica delle linee e delle singole macchine condiviso fra tutti gli insediamenti nazionali. L’azienda si è rivolta a Rockwell Automation e ha sviluppato un modello d’acquisizione dati che, svincolato dalle caratteristiche peculiari di ogni macchina e dalla tipologia dei prodotti lavorati, è replicabile su tutte le linee produttive.L’applicazione nel suo complesso doveva rispondere sia a requisiti di affidabilità, modularità e

flessibilità per supportare l’azienda nel raggiungimento di un obiettivo a breve di aumento dell’efficienza, sia di scalabilità per consentire una successiva implementazione di altre funzioni Mes. Il modulo FactoryTalk Metrics proposto da Rockwell Automation raccoglie e analizza un’elevata quantità di dati in tempo reale. Grazie al Kpi (Key Performance Index) di riferimento Mme (Machine Mechanical Efficiency), si possono definire l’efficienza meccanica, di una macchina o di un’intera linea, in modo svincolato dal tempo necessario al set-up per una specifica produzione e dai tempi di non funzionamento non imputabili alla macchina stessa. Lo strumento nato così dalla collaborazione con

Rockwell Automation e Speed Automazione può diventare lo standard per tutto il mondo Parmalat e rappresenta la base per sviluppare un Mes in grado di gestire l’intera produzione e la relativa pianificazione. Il sistema è attivo negli stabilimenti Parmalat di Collecchio, Bergamo, Verona e Roma per un totale di 50 linee e circa 250 macchine collegate.

All’origine dei fermi macchinaParmalat ora dispone di uno strumento per individuare puntualmente l’origine di eventuali fermi di macchina e/o di linea. Il personale di manutenzione può autonomamente e rapidamente stabilire le priorità di intervento per garantire la massima produttività degli impianti. In generale i vantaggi ottenuti sono riconducibili a una migliore efficienza e una migliore efficacia dell’investimento di risorse, ora indirizzabili solo dove sono necessarie. �

Award 2012 - Automazione Industriale ■ 13

Industria Manifatturiera Siemens Industry Software

Integrare elettronica e meccatronica con il plmGate, produttore di motori elettrici e componenti

elettromeccanici ed elettronici per applicazioni

automobilistiche, ha scelto Teamcenter e NX di Siemens

Plm Software per gestire al meglio la progettazione e

perfezionare i propri prodotti

Gate, società del gruppo cinese Johnson Electric, produce motori elettrici

e componenti elettromeccanici ed elettronici per applicazioni automobilistiche. L’azienda, con sede ad Asti, si occupa di progettare i motori che la casa madre fabbrica in Cina e di assemblarli poi con le ventole, provenienti da fornitori o stampate internamente. Grazie all’implementazione di Teamcenter di Siemens Plm Soft ware, Gate ha migliorato l’effi cienza del proprio processo di progettazione. Il progetto al quale Gate ha lavorato con il supporto di Siemens Plm Soft ware doveva soddisfare, in particolare, tre esigenze principali: ottimizzare le prestazioni dei motori elettrici a livello elettromagnetico, fl uido-acustico e strutturale, rispettando il target di prezzo; gestire le modifi che dal progetto iniziale alla fase di post-produzione; ottenere una tracciabilità

completa per risalire al lotto di produzione in caso di problemi della vettura.Gate sviluppa una dozzina di prodotti nuovi ogni anno e fabbrica milioni di pezzi, che devono superare prove complesse dal punto di vista termico e dinamico e di tenuta all’umidità e alla nebbia salina. In sintesi, le fasi salienti dell’attività di Gate sono lo studio iniziale del prodotto da realizzare, che deve rispondere

alle specifi che fornite dal cliente, e l’attività di design e validation, che prevede la defi nizione degli oggetti, degli stampi e delle geometrie, il disegno delle parti e l’avvio di test approfonditi per validare i diversi pezzi. Tutto il processo è stato informatizzato grazie all’adozione di Teamcenter, che a Gate ha consentito, tra le altre cose, di far convivere diversi cad, con interscambio di fi le, realizzare workfl ow effi cienti, avere una doppia codifi ca, internazionale e locale, per il collegamento con l’Erp e pubblicare immagini dei prodotti in formato pdf.

Informatizzazione totale dei processiGate ha realizzato un’informatizzazione totale dei processi, dal codice generato in Teamcenter fi no al sistema Erp. I vantaggi ottenuti sono riscontrabili in termini di sicurezza delle informazioni e di effi cienza del processo. L’azienda ha realizzato una distribuzione strutturata e sicura delle informazioni a circa 250 utenti su scala mondiale, ha implementato un metodo codifi cato di gestione dei requisiti di sistema e ha integrato progettazione elettronica e meccatronica. �

14 ■ Automazione Industriale - Award 2012

TTEngineering Industria Manifatturiera

La flessibilità ha origine nel motion controlGrazie a una soluzione completa di motion control, la

linea di produzione TTEngineering può piegare e saldare

180 tubi all’ora, con cambi formato che non limitano

l’efficienza e garantiscono l’incolumità degli operatori

TTengineering, azienda di Lomazzo (CO) specializzata nella progettazione e

realizzazione di macchine speciali, era alla ricerca di una soluzione innovativa per una linea di produzione di tubi, con l’obiettivo di assecondare la tendenza, sempre più diffusa, di produrre i tubi in funzione delle commesse o dell’andamento delle vendite, riducendo l’immobilizzazione dei capitali e limitando la necessità di predisporre enormi magazzini di stoccaggio. In particolare, TTengineering doveva rispondere alla richiesta di macchine capaci di produrre, in successione, tubi caratterizzati da dimensioni differenti, per realizzare direttamente le confezioni destinate ai singoli impianti, con tempi di produzione sempre inferiori. Tale domanda non può essere soddisfatta da un’organizzazione tradizionale, basata su singoli processi automatizzati ma gestita da operatori di linea che pianificano la produzione in funzione della propria sensibilità e provvedono alle regolazioni richieste dalle differenti tipologie di lavorazione.

I tecnici di TTengineering hanno puntato a creare una linea totalmente automatizzata, in grado di adattarsi, in tempo reale e senza interrompere la produzione, alle specifiche richieste produttive. A questo scopo, i tecnici di TTengineering hanno abbandonato il modello tradizionale, per cercare un unico fornitore di tutta l’elettronica necessaria per rispondere a un obiettivo molto specifico: realizzare un tubo in soli 20 s e con una flessibilità che consentisse di cambiare i parametri di lavorazione senza nessuna fermata per il settaggio. È nata così, grazie a una partnership con Siemens, la Csu-Calandratura

Saldatura Universale. Sin dai progetti preliminari della Csu, è emersa la necessità di gestire, con estrema flessibilità e precisione, 33 assi, oltre al processo di taglio e svolgitura.

Misurare le proprie forzeNelle applicazioni tradizionali le forze necessarie sono regolate, in base alla composizione e allo spessore del materiale, con successive regolazioni manuali. Questo comporta, oltre alla necessità di sostituire ogni volta spintori e organo di calandratura, anche un tuning di alcuni minuti, aggravato dallo spreco di materiale e dai rischi per l’incolumità del personale che entra all’interno della macchina stessa. La Csu, invece, sfrutta la piattaforma di motion control Sinamics S120 di Siemens. In questo modo, attraverso i plc Simatic S7 e senza interventi meccanici, si ottiene una regolazione automatica di tutti i parametri di funzionamento e si possono realizzare tubi di sezione circolare, ellittica o rettangolare, con lunghezze variabili fra 0 e 1.550 mm e diametri sino a 500 mm. Il tutto utilizzando i materiali più svariati, dall’acciaio al rame, passando attraverso alluminio e i compositi, con spessori che possono raggiungere i 2 mm. Tutte tipologie di lavorazione che la Csu è in grado di garantire senza nessun intervento diretto da parte degli operatori. �

Award 2012 - Automazione Industriale ■ 15

Industria di processo Autoware

Processi misurabili per decisioni più strategicheAutoware, system integrator con un’ampia

esperienza in ambito food & beverage, ha

fornito a Bindi un sistema Mes che migliora

la gestione della supply chain e del processo

produttivo

Bindi aveva la necessità di misurare il rendimento della produzione per

migliorare le performance aziendali

in ambito Operation, supportando le iniziative di miglioramento continuo con strumenti di reportistica e consuntivazione

e consentendo di alimentare il sistema Erp con dati in tempo reale. Autoware, system integrator con un’ampia esperienza in ambito food & beverage, ha implementato in azienda un sistema Mes che prevede un miglioramento complessivo dell’effi cienza della supply chain, grazie a una maggior integrazione tra Shop Floor ed Erp, con conseguente maggiore disponibilità di informazioni basate su dati disponibili in tempo reale, a supporto delle decisioni operative e strategiche. Tra gli obiettivi del sistema vi erano la tracciabilità e la rintracciabilità delle materie prime utilizzate e dei prodotti fi niti, il monitoraggio e il miglioramento della produzione sia in termini di effi cienza (calcolo e valutazione di Key Performance Indicator e Overall Equipment Eff ectiveness), sia del controllo di processo (monitoraggio parametri di produzione, valutazione scarti, storicizzazione e analisi di guasti e fermi linea). Per Bindi era poi necessario migliorare la schedulazione settimanale della produzione nei vari reparti, ottimizzando la saturazione delle linee e, soprattutto, l’allocazione del personale addetto alle produzioni. Dal marzo 2012 sono stati rilasciati diversi moduli operativi per

16 ■ Automazione Industriale - Award 2012

Autoware Industria di processo

l’interfacciamento con il sistema gestionale AX/Replica, la gestione delle anagrafiche, la gestione della distinta base + cicli, la schedulazione della produzione, il riordino materie prime e il dispatching.

Una supply chain integrataAlcuni vantaggi in termini di efficienza produttiva sono già evidenti, nonostante il progetto sia in fase di completamento. In particolare, in Bindi evidenziano: una riduzione dell’attività manuale di gestione dati sul sistema Erp grazie alla connessione automatica con il sistema Mes; l’integrazione

della supply chain interna mediante la condivisione delle basi dati e l’interfacciamento in tempo reale dei vari sistemi coinvolti; l’unificazione delle schede prodotto e dei cicli lavorazione con eliminazione delle informazioni duplicate e miglioramento del ciclo di approvazione e manutenzione; il miglioramento della schedulazione della produzione e della saturazione nell’utilizzo delle risorse, sia in termini di macchinari sia di personale.Altri benefici saranno ottenuti una volta completato il rilascio dei moduli Mes. In particolare, si prevedono: un miglioramento dell’efficienza produttiva con

aumento dell’Oee, dovuto alla riduzione dei fermi macchina e a una migliore programmazione delle manutenzioni; una migliore gestione delle materie prime e dei semilavorati e una riduzione degli scarti, grazie a una gestione ottimizzata degli approvvigionamenti delle linee dei magazzini e a una più accurata gestione dei magazzini di area. L’analisi degli scarti di produzione consentirà poi di migliorare l’intero processo produttivo, mentre un più dettagliato e specifico sistema di presa in carico delle materie prime e dei semilavorati permetterà di migliorare la tracciabilità dei prodotti. �

Award 2012 - Automazione Industriale ■ 17

Industria di processo Progea

Un controllo efficiente semplifica il businessMovicon 11 di Progea permette ai tecnici di Polyglass

di monitorare e gestire tutte le complessità del

processo di produzione delle membrane bituminose

Polyglass, produttore di impermeabilizzanti bituminosi, dal 2008 parte

del Gruppo Mapei, ha scelto un sistema di supervisione basato su Movicon 11 per monitorare il processo produttivo delle membrane bituminose, che è suddiviso nelle due fasi principali di produzione della mescola e produzione della membrana, acquisirne i dati di processo e di produzione, gestirne in modo efficace la diagnostica e la manutenzione. L’integrazione del sistema è stata curata da Eureka

System, società di ingegneria di Treviso che progetta e realizza sistemi automatici per l’industria manifatturiera. Durante la fase di sviluppo del sistema di supervisione, la sfida principale è stata quella di rappresentare il processo di produzione continua con varie animazioni, garantendo la massima fruibilità e intuitività per operatori e manutentori. La sfida è stata affrontata con successo sfruttando al massimo le potenzialità del motore grafico di Movicon, che ha consentito non solo un efficace utilizzo delle

librerie di oggetti grafici, ma anche una semplice creazione di nuovi oggetti, personalizzati, rappresentanti dettagliatamente alcune parti dell’impianto.

Comprendere il processoL’architettura del sistema Movicon 11 prevede una stazione server principale su pc Windows 7 Server con monitor 55’’. Alla stazione server sono collegate sulla rete Lan aziendale cinque postazioni pc client, ciascuna con pc monitor 22’’. Il sistema di supervisione è connesso tramite rete Ethernet a tre principali plc di gestione e controllo dell’impianto. Le soluzioni grafiche vettoriali della piattaforma Movicon, basate su tecnologia Svg (Scalable Vectorial Graphic), hanno permesso di realizzare interfacce operatore personalizzate per una rappresentazione grafica gradevole e realistica, indipendentemente dalla risoluzione dello schermo. In fase si collaudo, il carico per la cpu è risultato contenuto, con picchi mai superiori al 50% dell’utilizzo totale. Complessivamente, il risultato ottenuto dall’uso di Movicon 11 consiste in una più facile comprensione di un processo produttivo particolarmente complesso e in una migliore efficienza nella conduzione, che ha come ritorno l’incremento di produttività per un ciclo produttivo continuo. �

18 ■ Automazione Industriale - Award 2012

Sei Industria di processo

Il revamping che abbina safety e produttivitàSei ha curato un progetto di revamping per un’azienda

russa scegliendo un sistema di controllo Siemens per

ottimizzare il processo di lavorazione di barre e vergelle

Sei ha recentemente eseguito il revamping di una linea di trafilatura di un’azienda

russa, la cui produzione non era più competitiva. Il revamping doveva consentire alla macchina, partendo da vergelle grezze, di realizzare barre di diametro e misura predeterminati. L’intera macchina, che si estende per oltre 70 m, avrebbe dovuto ruotare intorno al motore da 500 kW in corrente continua, incaricato di far avanzare le barre, e controllato dall’azionamento Simoreg di Siemens. Programmazione e know-how non sono richiesti, mentre le impostazioni sono effettuate in modo completamente elettronico, con l’accesso a un menu semplificato e disponibile da pc. Nel progetto, risultava fondamentale la sincronizzazione dei 60 motori installati, in quanto gli elementi metallici avanzano a elevata velocità e le cesoie operano il ‘taglio al volo’. Per questo, è stato scelto il plc Simatic S7-300 di Siemens che, grazie alle cpu ingegnerizzate per il motion control, risponde alle severe esigenze dell’industria

manifatturiera, in termini di affidabilità, sincronizzazione e capacità di elaborazione.

L’intera linea in un touchscreenAccanto alla componentistica hardware, Sei ha sviluppato il programma necessario al controllo della linea su piattaforma Win CC di Siemens. Oltre a garantire prestazioni elevate a regime, il sistema si adegua rapidamente alle specifiche richieste di lavorazione personalizzate. L’intera linea è

inoltre equipaggiata con schermi touchscreen della famiglia Simatic. Soluzioni che, oltre a garantire un’elevata resistenza, permettono di richiamare, in modo intuitivo, i parametri di lavorazione. Questo consente al personale non specializzato di digitare semplicemente il menu, lasciando alla macchina il compito di adeguare automaticamente tutte le apparecchiature. Il personale è chiamato a sostituire solo la filiera, mentre tutte le altre operazioni sono svolte in autonomia dalla linea, abbattendo così i costi di allestimento e, contemporaneamente, prevenendo qualunque rischio di errore. Pur trattandosi di una linea destinata a un Paese dell’Est, i progettisti di Sei si sono imposti il rispetto di tutte le normative Ce, per quanto riguarda la Direttiva Macchine, oltre alle indicazioni dettate dalla Gost. Garantire la salvaguardia del personale di linea, infatti, è un obbligo per i produttori, ma anche una tutela del proprio valore più importante: la competenza delle persone. Da qui, la scelta di installare i moduli di sicurezza 3TK di Siemens, in grado di assicurare la disinserzione sicura e affidabile in caso di pericolo per l’incolumità degli operatori, completando la sicurezza intrinseca degli inverter. �

Award 2012 - Automazione Industriale ■ 19

Industria di processo Technip

Monitorare le perdite per ridurre i downtime Per la raffineria Eni di Gela, Technip ha progettato

e realizzato un sistema di rilevamento e controllo

delle perdite di idrocarburi sulle linee di spedizione

e ricezione via mare utilizzando la fibra ottica

Avviato nell’ottobre 2010 e concluso nel febbraio 2012, il progetto seguito

da Technip Italy, in collaborazione con la società londinese Fotech Solutions, nella raffineria Eni di Gela ha riguardato la realizzazione di un sistema di rilevamento e controllo delle perdite di idrocarburi su quindici linee di spedizione e ricezione via mare, basato sulla fibra ottica utilizzata come sensore acustico distribuito. Technip Italy e Fotech Solutions

hanno dovuto soddisfare diverse esigenze. Innanzitutto occorreva individuare tempestivamente potenziali perdite di idrocarburi inferiori allo 0,1% della portata ed evitare installazioni invasive sulle linee esistenti e downtime di esercizio. Il sistema doveva poi integrarsi con gli altri sistemi esistenti ed era fondamentale eseguire diversi automatismi per la messa in sicurezza dell’impianto. La localizzazione della perdita doveva essere a +/-1 m, mentre

il tempo di reazione del sistema doveva essere inferiore al minuto. Alla base della soluzione progettata da Technip Italy vi è la fibra ottica, che permette di monitorare costantemente, metro per metro, tutte le linee di spedizione via mare, trasformandosi indirettamente in un strumento utile all’identificazione tempestiva della rottura e della conseguente perdita di fluidi pericolosi.

Operatori sempre allertaIn precedenza, il mancato rilevamento tempestivo in caso di perdita di idrocarburi delle linee di spedizione prodotti poteva provocare lo sversamento in mare di materiale inquinante. Con il nuovo sistema, invece, al verificarsi di una perdita il sistema allerta gli operatori e automaticamente interviene sulle operazioni di carico e scarico per minimizzare i potenziali rischi di incidenti e inquinamento. Rilevanti sono anche i vantaggi riscontrati dal punto di vista dell’efficienza produttiva: mentre in passato le ispezioni visive della linea rappresentavano un’attività lenta e discontinua, attualmente il monitoraggio in continuo consente di ottenere informazioni in tempo reale. �

20 ■ Automazione Industriale - Award 2012

Acegas Utility

L’acquedotto consuma meno se c’è più automazioneAcegas ha aggiornato gli impianti di pompaggio

dell’acquedotto di Trieste riducendone i consumi

energetici con il supporto dell’automazione Omron

Acegas-Aps SpA, la multiutility di Padova e Trieste che gestisce

il ciclo idrico integrato della Provincia, ha avviato un generale ammodernamento degli impianti di pompaggio dell’Acquedotto Giovanni Randaccio di San Giovanni di Duino, con un’attenzione particolare al risparmio energetico. Il vecchio sistema è stato sostituito con motori ad alta efficienza di tipo standard a 400/690 V, sono stati introdotti azionamenti a velocità variabile con inverter ed è stata implementata una logica di controllo che consenta di sfruttare al meglio la differenza di prezzo dell’energia nelle fasce orarie.Il sistema pensato da Acegas-Aps è costituito da un serbatoio di valle, dal quale una pompa azionata da un motore, comandato con inverter, preleva l’acqua per convogliarla a un serbatoio di monte attraverso una tubazione di 2-3 km, superando un dislivello di circa 100 m. L’idea di base è sfruttare l’accumulo del serbatoio di monte per pompare di notte, piuttosto che di giorno, fino a quando è possibile (i serbatoi

hanno una capacità d’accumulo non sufficiente a far funzionare le pompe solo di notte). L’inverter è stato integrato in un nuovo quadro di comando progettato secondo una logica di unificazione che prevede due motori identici per ciascun impianto di sollevamento, un inverter per ciascun impianto di sollevamento con alternanza dei motori, possibilità di esclusione dell’inverter e di parallelo manuale di emergenza. Complessivamente, sono stati selezionati nove inverter Omron della Serie E7Z a 400 V e

della Serie SX a 400 V e sono stati realizzati altrettanti azionamenti unificati polivalenti.

Risparmio di 70mila euro con pay-back di nove mesiIl sistema concepito da Acegas-Aps consente di caricare il serbatoio di notte e di modulare la portata durante il giorno, con numerose partenze e fermate graduali. Ne risulta un consumo di 2.144 kWh e un costo, considerate le varie fasce, di circa 146 euro (il consumo con il sistema tradizionale on/off era di 2.242 kWh e il costo di 205,60 euro). Il risparmio energetico ottenuto è del 4%, mentre quello economico del 29%. Rispetto al prezzo medio consuntivo con la distribuzione casuale nelle fasce orarie, che è pari al 92% del prezzo di picco, con il controllo a livello variabile si scende al 68% del prezzo massimo, avvicinandosi all’ideale 56% che si otterrebbe facendo funzionale le pompe solo di notte. Estrapolando i dati teorici e sperimentali, si stima di poter ottenere un risparmio di oltre 70mila euro l’anno sul costo dell’energia. Tenendo conto del solo extra-costo degli inverter, si osserva che l’investimento per l’impiego dell’elettronica di potenza ha un periodo di pay-back di circa nove mesi. �

Award 2012 - Automazione Industriale ■ 21

Utility Ati

Rete idrica ottimizzata con server Scada ridondatiAti ha realizzato il sistema di telecontrollo della rete

idrica del Comune di Reggio Calabria, ottimizzando

l’adduzione e la distribuzione dell’acqua e

razionalizzando i servizi di assistenza tecnica

Il Comune di Reggio Calabria si è rivolto ad Ati, società che progetta e produce sistemi

di telecontrollo, monitoraggio e automazione, integrando prodotti hardware e soft ware standard con soluzioni dedicate, per realizzare un progetto di ottimizzazione della rete di

distribuzione idrica della città. Il progetto doveva garantire una gestione centralizzata della rete stessa, ottimizzare l’adduzione e la distribuzione dell’acqua e razionalizzare, nel contempo, i servizi di assistenza tecnica. Ati, nata dalla sinergia con AC.MO, capogruppo di AC.MO

Water Technology, pool di aziende specializzate nei settori applicativi del ciclo integrato delle acque, è system integrator e partner di ServiTecno per i prodotti GE Intelligent Platforms e Automation Solution Provider per Panasonic Electric Works.Il sistema progettato e realizzato da Ati è basato su circa 180 stazioni periferiche (pozzi, serbatoi, sollevamenti, nodi della rete di distribuzione) su rete cablata in rame (60) e fi bra ottica (120). Il sistema fa capo a un centro di controllo basato su una soluzione fault-folerant, con due

22 ■ Automazione Industriale - Award 2012

Ati Utility

server Scada ridondati Proficy iFix, uno Scada terminal server per l’accesso via Lan o via internet al sistema, cinque workstation per attività di monitoraggio e/o sviluppo. La gestione delle sottoreti è affidata a gruppi indipendenti di Rtu, con logiche di automazione e controllo attuate in autonomia rispetto al centro di controllo. Un sistema di telenotifica text-to-speech/sms/e-mail garantisce l’inoltro delle segnalazioni definite dagli operatori al personale reperibile, che tramite connessione internet può verificare le cause delle segnalazioni ricevute. La sala controllo integra anche le funzioni di videosorveglianza, controllo accessi Rfid, sicurezza e rilevamento incendi, rendendo disponibili le informazioni su un videowall basato su sei cubi a retroproiezione da 67”. Il centro di controllo dispone anche di

una specifica soluzione di energy management per la gestione e l’ottimizzazione dei fabbisogni energetici degli apparati, che integra un sistema fotovoltaico di autoproduzione installato sulla copertura del fabbricato.

Una distribuzione più uniformeL’utilizzo delle soluzioni implementate consente una gestione efficiente e funzionale del sistema di supervisione e controllo della rete di distribuzione idrica. Il livello di servizio reso all’utenza è migliorato in termini di sicurezza, grazie al continuo monitoraggio dei parametri idraulici di funzionamento (portate, pressioni, livelli) e dei parametri elettrici di funzionamento delle pompe, che consente di identificare rapidamente eventuali anomalie o guasti e di intervenire di conseguenza.

Il sistema realizzato ha consentito anche un miglioramento della qualità e dell’efficienza del servizio grazie a un’ottimizzazione dei volumi di acqua invasati, che ha permesso di eliminare il verificarsi di eventi di sfioro o lo svuotamento delle condotte. I gestori della rete idrica possono anche avvalersi di una gestione più efficiente delle risorse, dovuta a una distribuzione uniforme e pianificata della risorsa idrica disponibile. Infine, da un punto di vista di efficienza energetica e ottimizzazione dei costi, il sistema implementato ha portato a una riduzione del 40% dei consumi di energia elettrica e del 30% dei costi della manodopera per la gestione della rete, rispondendo così alle esigenze di corretta profittabilità del gestore della rete di distribuzione idrica. �

Award 2012 - Automazione Industriale ■ 23

Utility Criel

Aerogeneratori in tecnologia servoCriel ottimizza il funzionamento del suo

generatore mini-eolico a pale orientabili

adottando servoazionamenti Control

Techniques con retroazione di posizione

Criel, Centro Ricerca Industrie Energetiche Lucane, ha realizzato

insieme a Control Techniques un progetto volto a ottimizzare il funzionamento e il controllo di varie parti di EcoFly, un generatore mini-eolico a pale orientabili. L’aerogeneratore EcoFly è stato progettato utilizzando software di calcolo di ultima generazione, con l’obiettivo di migliorare il funzionamento e il controllo delle varie parti. Innovative, in Ecofly, sono la gestione e la regolazione delle pale (pitch control), tramite tre motori brushless indipendenti tra loro e controllati da tre azionamenti Emerson Control Techniques. La soluzione adottata permette di sfruttare venti con velocità medie contenute, sia in fase di partenza a 3 m/s (cut-in wind speed), sia nel superamento della velocità nominale (rated wind speed), a 10,5 m/s, fino al raggiungimento della soglia massima (cut-out wind speed) di 25 m/s, e consente un incremento della produzione stimato in 20 MW/anno. Il generatore sincrono è direct-drive a magneti permanenti multipolare con

albero cavo, che permette all’operatore di accedere nel mozzo porta pale ed effettuare le manutenzioni. Sostenuto da due cuscinetti a doppio ricircolo di sfere, con un diametro di 1.100 mm, esso ammortizza tutte le vibrazioni create dal vento e che si ripercuotono dalle pale al generatore. La produzione dell’aerogeneratore è di 160 MW anno con un abbattimento di 592 t di CO2 e un risparmio di 13,8 t di petrolio. La torre di sostegno è stata dimensionata in modo da inserire alla

base il quadro di potenza completo di trasformatore e di introdurre la scala di accesso alla navicella all’interno del traliccio, facilitando la manutenzione e senza ricorrere all’utilizzo della piattaforma mobile esterna.

Un minitoraggio continuoDalla collaborazione con Control Techniques, Criel ha ottenuto diversi vantaggi in termini di security, efficienza e sostenibilità. È possibile accedere al telecontrollo con monitoraggio continuo delle funzionalità sia a livello di semplice acquisizione dati, sia a livello di controllo delle funzionalità e di teleservice, in quest’ultimo caso con accesso protetto ai soli operatori Criel. Oltre al mantenimento del punto massima di efficienza del sistema di generazione al variare della portata del vento, la soluzione registra un -10% nei tempi di fermo macchina medio annuo, una riduzione del 15% delle spese e delle immissioni di inquinanti causate dagli interventi di manutenzione straordinaria, un aumento del 10% nel rendimento di rigenerazione, stimato in 20 MW/anno, e una maggiorazione del 10% della gamma di condizioni utili alla generazione elettrica. L’emissione di CO2 è stata ridotta, con un risparmio di 1,7 t di petrolio, mentre, più in generale, il controllo e l’assistenza da remoto del sistema minimizzano i costi e l’impatto ambientale delle operazioni di service tecnico. �

24 ■ Automazione Industriale - Award 2012

Efa Automazione Utility

Fotovoltaico più affidabile con il telecontrolloEfa Automazione ha fornito a Espe soluzioni e

componenti per il telecontrollo di impianti fotovoltaici

migliorandone l’efficienza e la sicurezza

Espe progetta e realizza impianti energetici ecosostenibili ad altissimo

rendimento: soluzioni fotovoltaiche, centrali idroelettriche, sistemi per il minieolico e impianti a elevata efficienza energetica, che integrano la produzione di elettricità pulita con il riscaldamento e la climatizzazione dell’edificio. Efa Automazione ha fornito a Espe le soluzioni per razionalizzare il sistema di supervisione degli impianti fotovoltaici, consentendo all’azienda di semplificare la comunicazione, contenere i costi di gestione e rendere l’architettura del sistema più affidabile. Il progetto realizzato da Efa Automazione per Espe include il telecontrollo eWon, i moduli Crevis e i pannelli operatore Monitouch di Hakko Electronics. Uno dei primi requisiti posti da Espe era il contenimento dei costi, elemento necessario per mantenere gli investimenti dei clienti competitivi e in linea con quelli del mercato del fotovoltaico. I prodotti proposti da Efa Automazione si sono dimostrati all’altezza delle aspettative, soprattutto per la loro intrinseca apertura ed elevata compatibilità, che facilitano la comunicazione tra i diversi componenti e l’accesso.

Le soluzioni Efa consentono il semplice interfacciamento con gli impianti dalla sede Espe di Padova e sono flessibili in caso di esigenze di allarmi, inviando e-mail o sms in tempi rapidi. Anche nel caso in cui il cliente non abbia la disponibilità di una rete internet, eWon, avendo già integrato un modem Umts e Adsl, offre la possibilità di monitorare e gestire la supervisione dell’impianto da remoto, oltre a ricevere messaggi di sistema e di allarme, utilizzando una scheda Sim con piano dati e senza posare cavi aggiuntivi. I pannelli Monitouch di Hakko Electronics, dotati di diversi ingressi seriali, sono facilmente programmabili e modificabili anche da remoto. Ai pannelli è stato affiancato il servizio Talk2M di eWon per fornire un supporto affidabile e semplice per l’interfacciamento e

per la gestione delle comunicazioni. La supervisione principale risiede così nel pannello Monitouch, mentre l’eWon funge da interfaccia di comunicazione.

Informazioni in tempo reale e impianti sempre raggiungibili da remotoL’implementazione delle soluzioni proposte da Efa Automazione sugli impianti realizzati da Espe favorisce in primo luogo un miglioramento dei livelli di sicurezza dell’impianto: l’utente è informato in tempo reale delle anomalie tramite e-mail e sms ed è in grado quindi di intervenire subito. L’impianto è facilmente raggiungibile in ogni momento anche dall’esterno con connessione protetta e sicura di tipo Vpn, tramite la quale l’impianto è in grado di sincronizzare i dati di log locali con il centro servizi (copia di sicurezza dei dati).Altri benefici sono riscontrabili in termini di efficienza: l’operatività dell’impianti è più semplice, con un conseguente contenimento dei costi reso possibile dal fatto di eseguire operazioni direttamente dalla sede operativa senza muovere uomini né mezzi. Allo stesso modo, sono semplificate la programmazione e la personalizzazione dei prodotti di automazione selezionati. Dal punto di vista della sostenibilità, nel caso di un impianto da 360 kW si può ottenere un risparmio annuo di 195.000 kg di CO2. �

Award 2012 - Automazione Industriale ■ 25

Utility PcVue

Gestione efficiente nel trattamento acqueVeolia Water ha scelto il software Scada PcVue di Arc

Informatique per il monitoraggio, il controllo e la gestione

dell’impianto di trattamento acque Super Rimiez a Nizza

L’impianto di trattamento acque Super Rimiez di Nizza una capacità

totale di 460.000 m3 al giorno e 3.400 km di rete idrica per la distribuzione di acqua potabile a 64 città e centri urbani, per una popolazione di oltre 950mila persone. Super Rimiez alimenta la Città di Nizza (con una popolazione di circa 350mila unità) e l’area circostante. Super Rimiez ha anche la responsabilità del trattamento e dello stoccaggio dell’acqua in serbatoi situati in posizioni elevate. Ciò include processi di gestione presso il sito stesso, ma anche tutte le funzioni di comando e controllo remoto per le stazioni di pompaggio e gli impianti di processo secondario, situati a monte e a valle, incluse 20 unità di trattamento e 90 stazioni di telemetria. Per monitorare e assicurare il funzionamento regolare di un’infrastruttura così complessa, Veolia usa il pacchetto software di monitoraggio Scada PcVue di Arc Informatique, che raccoglie i dati e li trasmette a un sistema IT centrale per l’elaborazione. Presso Super Rimiez, il software controlla e monitorizza processi non solo nel

sito principale, ma anche in quelli secondari. Il servizio di controllo e monitoraggio remoto installato comprende 26 terminali Scada, che acquisiscono circa 50mila variabili da circa 400 plc e Rtu. Per avviare il sistema, il team di ingegneri di Super Rimiez ha configurato 1.800 quadri mimici e 600 oggetti. Per la trasmissione dati è utilizzato il protocollo di comunicazione Tcp/IP in tutto l’impianto, inclusi i 26 terminali Scada. Il sistema si basa su una rete privata virtuale, su linee Adsl e su rete Gprs, una connessione satellitare per i collegamenti principali e trasmissioni a pacchetti Rtc, Gsm e Sms per i dati cronodatati attraverso

un server di archiviazione sicuro. La rete serve circa 450 siti di monitoraggio ed è in grado di inviare mensilmente una media di 8mila comandi e acquisire 7mila allarmi ogni mese.

Le turbine che generano risparmioIll sistema installato garantisce un monitoraggio efficace e un funzionamento regolare dell’intera infrastruttura, dal sito principale ai siti secondari. In un’ottica di maggiore sostenibilità, le autorità delle comunità urbane di Nizza hanno recentemente manifestato la loro intenzione di diventare autosufficienti nei servizi energetici e di trattamento delle acque e hanno esplorato la possibilità di produrre elettricità dall’energia potenziale generata da una cascata d’acqua. Con l’intenzione di allinearsi con questa iniziativa per ridurre le emissioni di gas serra, la Città di Nizza sta valutando una proposta di Veolia riguardante l’installazione di quattro nuove microturbine nel sistema di erogazione idrica che permettano di convertire l’energia potenziale in potenza elettrica. Questa soluzione per produrre energia rinnovabile dovrebbe permettere di generare oltre 12 GWh di potenza elettrica all’anno, l’equivalente del consumo elettrico medio di oltre 3mila abitazioni. �

26 ■ Automazione Industriale - Award 2012

Progea Utility

Supervisione sicura del biogasPer la gestione del sistema di automazione dell’impianto

bioenergetico a biogas da biomassa agricola di Bondeno

(FE), la multiutility Cpl Concordia ha scelto Progea

Cpl Concordia, gruppo cooperativo multiutility nato nel 1899, ha fornito

i quattro impianti di produzione di energia del più grande impianto bioenergetico italiano a biogas da biomassa agricola a Bondeno (FE). L’impianto di Bondeno si estende su una superficie di 9 ha e comprende quattro impianti da 1 MWe, per un totale di 4 MWe di potenza installata che genereranno, a emissioni zero, energia elettrica per quasi 10mila famiglie ogni anno. Per il sistema di monitoraggio e gestione dell’impianto è stata selezionata la tecnologia Scada/Hmi di Movicon 11 di Progea. A ogni singolo motore, è stata applicata una stazione di supervisione locale, che fa capo a un supervisore generale centralizzato. Dalle quattro postazioni locali quindi, ogni pc di supervisione touchscreen provvede alla comunicazione con il plc del motore, all’acquisizione di tutti i dati operativi e di produzione, storicizzati localmente su database Sql Server, per l’analisi locale. Il punto forte dell’impianto è

sicuramente la sua caratteristica di sostenibilità: la CO2 emessa dalla combustione del biogas è la stessa CO2 fissata dalle piante dalle quali il biogas viene prodotto tramite il processo di ‘digestione anaerobica’ operato da microrganismi. L’automazione, dal canto suo, contribuisce invece al conseguimento di risultati positivi in termini di security ed efficienza. L’impianto adotta le tecnologie intrinseche di sicurezza della piattaforma Movicon: i progetti sono criptati con crittografia a 128 bit, gli accessi alle funzioni del sistema sono definiti in sede progettuale mediante l’autenticazione degli utenti, mentre l’accesso ai comandi segue

i privilegi di utenza stabiliti (sono previsti 1.024 livelli gerarchici e 16 aree di accesso). I dati che transitano tra le varie stazioni, in rete, sono criptati secondo gli algoritmi previsti in modo nativo dal networking di Movicon. L’accesso web al sistema consente l’utilizzo del browser, anche da rete pubblica, sempre mediante autenticazione degli utenti.

Una sicurezza che crea efficienzaI dati su rete pubblica transitano criptati e non sono intercettabili. L’attenzione di Movicon alla sicurezza del sistema è certificata da Ics-Cert, l’organismo americano preposto alla sicurezza dei sistemi software. Per quanto riguarda l’efficienza, Cpl Concordia può garantire il funzionamento degli impianti al 96%. A ciò contribuisce anche lo strumento Web Browser di Movicon, che dà ai manutentori la possibilità di analizzare i numerosi parametri di dettaglio funzionali del motore stesso, così da disporre sempre di tutte le informazioni utili in tempi rapidissimi. L’accesso web al sistema consente non solo a Cpl Concordia, ma anche al personale collegato o al cliente, di accedere ovunque e in qualunque momento ai dati dell’impianto, verificando sempre lo stato funzionale. �

Award 2012 - Automazione Industriale ■ 27

Logistica e trasporti Sew-Eurodrive

Logistica automatizzata per Fiat Auto grazie agli AgvPer lo stabilimento di Cassino (FR) Fiat Auto

si è rivolta a Ciem-Mada per la fornitura

di un impianto Agv basato sulla tecnologia

Maxolution di Sew-Eurodrive

Ciem-Mada ha fornito allo stabilimento di Cassino (FR) di Fiat

Auto un impianto di dieci navette Agv (Automated Guided Vehicle, veicoli a guida automatica) impiegato nella costruzione preliminare delle autovetture. Gli Agv operano tra il magazzino

semiautomatico, le isole robotizzate di saldatura e la linea di assemblaggio scocche auto nel reparto di lastratura. Il sistema è usato per trasportare le parti della carrozzeria - nello specifico porte, parafanghi, cofani anteriori e posteriori - fino alle diverse posizioni degli operatori

lungo la catena di montaggio. Le navette seguono un tragitto articolato, suddiviso logicamente in segmenti, con la possibilità di deviare in corrispondenza di incroci o diramazioni. Un percorso supplementare, inoltre, è previsto per la manutenzione, in modo da facilitare eventuali interventi in sicurezza. Cuore dell’impianto, la cui installazione e start-up hanno richiesto 30 giorni e sono stati condotti in totale sicurezza con linee di produzione attive, è Maxolution di Sew-Eurodrive, una soluzione basata su singoli componenti e sull’integrazione di sistemi, dai motoriduttori agli azionamenti fino all’alimentazione

elettrica induttiva senza contatto.

Gli Agv utilizzano la tecnologia per l’alimentazione elettrica a induzione senza contatto sviluppata da Sew-Eurodrive e sono i primi installati in Fiat che non prevedono l’utilizzo di batterie

a bordo. Le dieci navette Agv che

compongono l’impianto sono

28 ■ Automazione Industriale - Award 2012

Sew-Eurodrive Logistica e trasporti

lunghe 4,2 m, larghe 1,8 m e alte 0,7 m, possono raggiungere velocità massime vicine ai 50 m/minuto, per un peso totale (carico incluso) movimentato di 1.500 kg. La potenza installata è di poco più di 82 kW, i cavi cablati superano i 2.400 m su un percorso superiore agli 800 m e la precisione di posizionamento è di +/- 5 mm. Le navette si muovono su un tracciato alimentato tramite induzione da sei sistemi Movitrans. Ogni Agv è azionato dal’inverter da campo Movipro, mentre la comunicazione è garantita da 20 reti wireless. La guida del veicolo avviene grazie al campo magnetico del cavo di alimentazione, utilizzato anche come segnale di riferimento per l’algoritmo di guida con differenziale elettronico dell’Agv sviluppato da Sew-Eurodrive. I dati relativi all’impianto sono parametrizzati nel software

Movivision e trasferiti al Segment Controller. Sulla base della parametrizzazione, il Segment Controller coordina il movimento degli Agv gestendo, ad esempio, le anticollisioni, la velocità in funzione delle aeree attraversate e i posizionamenti.

L’interfacciamento con il plc che controlla il processo avviene attraverso il protocollo Udp/IP.

Per una logistica senza infortuniFiat Auto ha completamente automatizzato un processo logistico che in precedenza era effettuato con carrelli elevatori a guida manuale, azzerando la possibilità che si verifichino infortuni. Diversi vantaggi sono stati ottenuti in termini di efficienza e sostenibilità: gli Agv, con l’utilizzo del sistema informatico per la trasmissione dati, hanno eliminato l’eventualità di avere a bordo linea degli elementi non idonei alla fase produttiva; si sono eliminati i cicli di ricarica e smaltimento delle batterie; è aumentata l’efficienza dell’impianto grazie alla riduzione dei fermi impianto, non più necessari in assenza di parti da assemblare. �

Award 2012 - Automazione Industriale ■ 29

Logistica e trasporti Softwork

Mobilità efficiente con l’RfidSoftwork ha realizzato il sistema Park-ID, in banda Uhf,

per la gestione della mobilità, la regolamentazione

e l’utilizzo delle aree di sosta presso il Comune di Sarnico

La viabilità in Sarnico, località di circa 6mila abitanti sul Lago d’Iseo (BG), non

presenta particolari problematiche se non con l’arrivo della stagione estiva, quando il numero di veicoli che transitano e sostano può addirittura quadruplicare. Nel progetto Park-ID realizzato da Softwork in collaborazione con Università Bocconi, Consorzio Milano Ricerche, Tecnè e Present, l’Rfid svolge il ruolo di tecnologia abilitante, identificando, grazie a un’apposita infrastruttura di apparati e tag, le vetture in fase di parcheggio attraverso onde elettromagnetiche.

A ogni utente/cittadino è stato consegnato, previa compilazione del form di iscrizione strutturato nel rispetto della privacy, il badge Rfid, da appendere allo specchietto retrovisore per un’agevole identificazione dell’auto nelle aree di parcheggio abilitate. Ogni parcheggio abilitato, aperto o chiuso, è stato dotato di apposite architetture Rfid (antenne e controller): nei parcheggi aperti il controller gestisce due antenne, ciascuna delle quali presidia due posti auto, nel parcheggio chiuso il controller è collegato a due antenne che rilevano in automatico l’ingresso e l’uscita delle auto

munite di badge Rfid appeso. Il parcheggio rileva così in tempo reale e in modo automatico inizio e fine sosta, trasmettendo al sistema queste informazioni anche ai fini della tariffazione, resa flessibile, personalizzabile e sicura grazie a un sistema di addebito automatico.

Una sicurezza informaticaTutte le transazioni effettuate tra i componenti del sistema viaggiano su un protocollo sicuro, gli accessi al sistema di Self Care sono crittografati e l’accesso è regolamentato. I tempi di pagamento sono accorciati, essendo l’inizio e fine sosta rilevati in automatico e senza alcuna esibizione intenzionale di ticket, mentre, eliminando le sanzioni per soste scadute o non pagate, il Comune può ridurre le spese amministrative e i costi del personale collegati alla gestione delle multe a 90 giorni, perché il denaro sia accreditato sul suo conto corrente. Park-ID riduce poi il rischio di uso fraudolento dei permessi di sosta, vista l’impossibilità di ‘clonare’ il badge Rfid: una problematica che impatta nelle perdite economiche e disagi per i cittadini. Per quanto riguarda il Comune di Sarnico, dati i frequenti spostamenti dei cittadini e dei turisti da un comune all’altro, il sistema Park-ID sarebbe ancora più efficace se esteso a tutti i comuni del sistema lago, in una logica open-loop. �

30 ■ Automazione Industriale - Award 2012

Abl Automazione Assemblaggio

Robot e visione per un assemblaggio efficienteAbl ha realizzato una linea automatica robotizzata con

un sistema di visione per l’assemblaggio, il test e la

marcatura laser di bilancieri per motori diesel destinati

a mezzi di movimento terra di Volvo

La linea realizzata da Abl per i bilanceri dei motori diesel di Volvo è in grado di

assemblare tre diverse tipologie di bilancieri (forma del corpo) con un tempo ciclo di 19 s. L’asservimento alle stazioni di assemblaggio, test e marcatura è affidato a tre robot Abb tipo Irb4600. I corpi sono alimentati tramite dei pallet che lavorano alternativamente e inviano i pezzi verso il primo robot che, tramite una telecamera Cognex IS7000 posizionata sulla pinza di presa, identifica il pezzo

e procede alla presa per caricarlo sulla tavola di assemblaggio pin-roller. Il pin è preventivamente orientato da un sistema meccanico, perché i suoi fori di lubrificazione devono essere in coincidenza con i fori similari presente sul corpo del bilanciere. Un getto di aria raffredda il pezzo per consentire il blocco del pin dentro al corpo del bilanciere. Il robot porta poi il prezzo premontato alla tavola di assemblaggio vite-dado-button. A questo punto il pezzo è preso in carico dal secondo robot, che lo trasporta sulla tavola di marcatura laser, per la quale è stato selezionato un laser 3D Keyence MD-V9900 che adegua la focale alle diverse forme (non sempre piane) e ai diversi materiali. La marcatura è composta da un Datamatrix, che consente di identificare i parametri con i quali è stato assemblato il pezzo, e da una serie di codici alfanumerici di identificazione. Un lettore Cognex IS5110 verifica, infine, anche la qualità di marcatura, mentre lo scarico

del pezzo dalla tavola è eseguito dal tterzo robot che porta il pezzo alla stazione di lubrificazione e prova di rotazione. In questa fase occorre essere certi che i fori di lubrificazione siano correttamente orientati e il gruppo pin-roller sia riempito di olio per essere pronto per le successive fasi. Il pezzo testato e lubrificato è pallettizzato dal terzo robot sui pallet di uscita.

Un recupero intelligente degli scartiI vantaggi ottenuti sono essenzialmente riconducibili all’efficienza operativa della linea, con un rendimento garantito al 97%, testato in fase di collaudo e di produzione, e all’efficienza gestionale, con un controllo al 100% della produzione sull’intera linea. La sostenibilità del progetto è evidente nella possibilità di riciclare gli scarti eventualmente prodotti e di reinserirli nel processo produttivo, anche in fasi intermedie del processo. Il recupero degli scarti, in particolare, consente di ridurre fortemente le fasi di rifusione dei pezzi con un conseguente risparmio ottenuto sia in termini di consumo energetico, sia a livello dei tempi di gestione dei pezzi, che andrebbero altrimenti inviati nuovamente alla fonderia. �

Award 2012 - Automazione Industriale ■ 31

Assemblaggio Automac

Qualità e velocità nella realizzazione di serratureAutomac ha realizzato per Omec una linea di assemblaggio

che ha permesso di triplicare la produzione di serrature,

velocizzando anche i cambi formato

Da oltre cinquant’anni Omec produce serrature di alta qualità, ponendo molta

attenzione alla verifi ca del perfetto assemblaggio dei propri prodotti. Il processo di assemblaggio in Omec è particolarmente delicato: nei pochi centimetri quadrati di una serratura, infatti, trovano posto da sei a 15 componenti, che vengono poi fi ssati o ribaditi. Collaborando con Automac, fornitore specializzato nella realizzazione di macchine di assemblaggio automatizzate, Omec ha individuato una soluzione per ridurre i tempi di produzione e migliorare ulteriormente la qualità del prodotto. La linea di assemblaggio proposta da Automac automatizza il montaggio della piastra base di una serratura, nella quale sono presenti da sei a otto componenti meccanici, che devono

essere fi ssati con apposite viti. Nel corpo serratura in lamiera sono infi lati (e ribaditi) alcuni perni in acciaio, due crocette in zama e una placca frontale in acciaio avvitata alle crocette. La macchina è dotata di un transfer lineare con nastro trasportatore motorizzato per il polmonamento delle placche frontali, completo di quattro stazioni automatiche, una postazione manuale, un’unità di avvitatura e una di scarico automatico. La stazione automatica di carico perni dispone inoltre di tre cadenzatori pneumatici per i perni, posizionati sul pallet da un robot Scara Denso. Nella stazione di posizionamento delle due crocette sul pallet è inoltre previsto un manipolatore pneumatico con pinza rotante di 180°, mentre nella stazione di posizionamento della placca

frontale sono stati installati un cadenzatore pneumatico e un manipolatore pneumatico completo di pinza. Un altro cadenzatore pneumatico per le viti si trova nella stazione in cui operano un avvitatore pneumatico Fiam e una slitta di traslazione unità. Tutti gli autodistributori utilizzati sulla linea sono di costruzione Cosberg. Nella stazione di scarico, infi ne, è attivo un manipolatore pneumatico, oltre a una stazione automatica di ribaditura. In funzione del codice prodotto, la macchina seleziona, in automatico il ciclo di lavorazione, prevenendo sviste o errori dell’operatore.

Flessibili e produttiviGrazie alla nuova linea, Omec ha ottenuto signifi cativi miglioramenti a partire dalla produttività: l’azienda è ora in grado di assemblare oltre 200 serrature all’ora, contro le 75 del sistema precedente, migliorando anche il livello qualitativo. A regime la macchina permette di raggiungere rendimenti eff ettivi di oltre il 90%, con la verifi ca a fi ne ciclo del corretto montaggio di tutti i componenti previsti. Un ulteriore aspetto di diff erenziazione è off erto dalla fl essibilità: in pochi minuti la linea può essere attrezzata per assemblare quattro diff erenti tipologie di piastre. �

32 ■ Automazione Industriale - Award 2012

GE Intelligent Platforms Assemblaggio

Un algoritmo che migliora la produttivitàGE Intelligent Platforms e Nolte NC-Kurventechnik

hanno sviluppato un algoritmo che consente di

ottimizzare i profili motion e migliorare la produttività di

una macchina manipolatrice di United Palletizer Bologna

GE Intelligent Platforms, in collaborazione con Nolte