SISTEMA DI ARCHIVIAZIONE AD ELEMENTI ... 10 Pannello di compensazione in legno 20 Profilo...

Transcript of SISTEMA DI ARCHIVIAZIONE AD ELEMENTI ... 10 Pannello di compensazione in legno 20 Profilo...

SISTEMA DI ARCHIVIAZIONE AD ELEMENTI COMPATTABILI

CON MOVIMENTAZIONE MECCANICA A VOLANTINO

RELAZIONE TECNICA

pg 2

INDICE ANALITICO

1. GENERALITÁ ………………………………… 3

1.1. Macro componenti del sistema di archiviazione

………………………………… 5

2. SPECIFICHE TECNICHE ………………………………… 6

2.1. Sistema di pavimentazione (Binari)

………………………………… 6

2.2. Basi mobili ………………………………… 9

2.3. Trasmissione ………………………………… 11

2.4. Armadiature ………………………………… 12

2.5. Illuminazione interna ………………………………… 16

2.6. Dispositivi di sicurezza ………………………………… 17

2.7. Finiture ………………………………… 17

3. GARANZIA ED ASSISTENZA ………………………………… 19

3.1. Garanzia ………………………………… 19

3.2. Manutenzione ………………………………… 20

3.3. Assistenza Post Vendita ………………………………… 21

3.4. Addestramento del personale ………………………………… 21

3.5. Help desk ………………………………… 22

3.6. Esclusioni ………………………………… 22

4. PHOTOGALLERY ………………………………… 23

pg 3

1. GENERALITÁ

La fornitura ha per oggetto archivi compattabili mobili a

movimentazione meccanica a volantino, costituiti da elementi mobili

scorrevoli su rotaie poste sulla pavimentazione esistente con

interposta pedana di compensazione e scivolo frontale.

Ciascun impianto compattabile è composto dai seguenti

elementi:

- Elemento bifronte mobile, movimentato da volantino;

- Un elemento fisso mono-fronte o bifronte, non soggetto a

movimentazione su cui si compattano gli elementi mobili

dell’intero impianto;

- Rotaie posate sulla pavimentazione con funzione di guidare e

vincolare lo spostamento delle basi compattabili e scivoli

di raccordo con il pavimento. Formano un corpo unico con la

pedana di compensazione ad evitare il dislivello con il

pavimento;

- Scaffalatura, che è la parte strutturale di ogni elemento

compattabile, con funzione di archiviazione del materiale

documentale;

- Carter di movimentazione frontale, accoppiato alla fiancata

della scaffalatura, con funzione di rifinitura e

contenimento delle parti meccaniche;

- Ripiano di copertura di sommità della scaffalatura, con

funzione di copertura dell’ultimo ripiano di appoggio (non

compreso nel conteggio dei metri lineari);

- Volantino di movimentazione meccanica, fissato esternamente

al carter di movimentazione anteriore di ogni elemento

mobile;

pg 4

- Porta cartellini di identificazione del materiale stoccato

all’interno dell’armadio da posizionare sulla copertura di

ogni scaffalatura, uno per ogni fronte.

Tutti i materiali ferrosi sono di prima scelta, di spessori e

dimensioni diversi a seconda dell’utilizzo cui sono destinati,

certificati all’origine dal produttore e privi di contaminazione

radioattiva (D.lgs. 230/1995).

Tutte le operazioni di trattamento dei materiali vengono effettuate

con sistemi ecocompatibili, a salvaguardia della sicurezza dei

lavoratori e dell’ambiente. I componenti di minuteria delle

strutture degli impianti sono zincati, con le teste arrotondate nei

punti di possibile contatto con gli operatori ed a scomparsa nei

punti di calpestio (binari e scivoli). Cuscinetti, pignoni e catene

sono approvvigionati presso selezionatissimi produttori, a garanzia

del funzionamento e della durata nel tempo, di un minor ricorso

agli interventi tecnici di manutenzione e per la maggiore sicurezza

per gli operatori.

Ogni singolo componente, sia dei carrelli mobili che della

scaffalatura, è stato studiato, progettato e sarà realizzato in

funzione delle forze di flessotorsione cui sarà sottoposto a pieno

carico e nel rispetto di tutta la normativa UNI richiamata.

pg 7

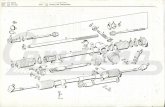

MACRO COMPONENTI DEL SISTEMA DI ARCHIVIAZIONE

1 Cielo di copertura 11 Sistema di finecorsa

impianto

2 Fiancata esterna 12 Binario esterno con scivoli

di raccordo

3 Passo di regolazione, 25 mm 13 Carter di movimentazione

frontale

pg 8

4 Ripiano interno 14 Volantino di manovra

5 Base mobile 15 Portacartellino in PVC

6 Fiancata interna 16 Profilo parapolvere

verticale

7 Sistema di antiribaltamento 17 Elemento fisso monofronte

8 Tasselli di fissaggio a

pavimento

18 Elemento mobile bifronte

9 Binario di scorrimento

interno

19 Gancio di sostegno dei

ripiani

10 Pannello di compensazione in

legno

20 Profilo parapolvere

superiore

2. SPECIFICHE TECNICHE

2.1. Sistema di pavimentazione (Binari)

Per i binari è stata scelta una soluzione che prevede

l’inghisaggio nella pavimentazione esistente, il livellamento

degli stessi tramite un sistema di microregolazione ed il ricorso

al solo vincolo a mezzo di tasselli, ad inizio e fine binario,

necessario ad assicurare la stabilità del sistema.

Sono presenti due tipologie di binario: binario di scorrimento e

binario di guida.

Il binario di scorrimento (o binario interno) è realizzato

in acciaio pieno di dimensioni mm 30x20, inserito in un

contenitore in lamiera di acciaio zincato di spessore 15/10,

e provvisto di ali di raccordo con la pavimentazione del

locale. Ha la sola funzione di consentire il rotolamento

delle ruote e lo spostamento dei carrelli ogniqualvolta è

necessario creare il corridoio di consultazione. Questa

tipologia di binario viene posizionata in corrispondenza

delle slitte porta ruote intermedie.

pg 9

- Il binario di guida (o binario esterno) è anch’esso

realizzato in acciaio pieno di dimensioni mm 30x20 con

contenitore in lamiera di acciaio zincato di spessore 15/10.

È provvisto di ali di raccordo con la pavimentazione del

locale per il facile accesso all’interno del corridoio di

consultazione anche con carrelli porta pratiche. Il binario

di guida ha triplice funzione: di scorrimento delle ruote,

di guida del carrello (anti-sbandamento) e di

antiribaltamento. All’interno del contenitore in lamiera

d’acciaio zincato è presente infatti un profilato di sezione

a “C”, affiancata al binario, dove scorrono due cuscinetti

in posizione orizzontale che impediscono il sollevamento

della slitta porta ruote, e quindi della sovrastante

pg 10

scaffalatura, a garanzia della stabilità di tutto il

sistema. Gli stessi cuscinetti, presenti nei due binari

estremi, hanno altresì funzione di “guida” del carrello,

garantendo, in fase di movimentazione, uno scorrimento

parallelo, lineare e senza “sbandieramenti” o sbandamenti.

pg 11

Le rotaie saranno posizionate con accurato livellamento e

allineamento, in modo da garantire una perfetta stabilità e

scorrimento delle scaffalature compattabili.

Alle estremità dei binari esterni sono fissati, perfettamente

complanari al binario stesso, dei “fine corsa” che impediscono ai

carrelli di fuoriuscire dai binari al raggiungimento della massima

estensione.

La contenuta altezza della scaffalatura sovrastante i carrelli

mobili non richiede l’utilizzo di sistemi di antiribaltamento

superiori, in quanto il rapporto fra la larghezza della

scaffalatura alla base e l’altezza è inferiore a 5.

pg 12

2.2. Basi mobili

1 Slitta interna portaruote 7 Longherone di supporto

2 Slitta posteriore portaruote 8 Cuscinetto per sistema

antiribaltamento

3 Slitta frontale portaruote 9 Cuscinetto per sistema

antirisbandamento

4 Ruota motrice 10 Sistema di giunzione basi

mobili

5 Ruota folle 11 Pignone di

demoltiplicazione frontale

6 Albero di trasmissione 12 Pignone di

demoltiplicazione laterale

Le strutture di base (basi mobili), sono realizzate con

profilati metallici (longheroni) in lamiera zincata e verniciata

di spessore 25/10, sagomati e assemblati mediante bullonatura.

Questa tipologia di assemblaggio permette in ogni momento di

modificare la composizione dei carrelli e la loro dimensione, di

variarne quindi la destinazione logistica e di aggiungere,

sostituire o estrarre le slitte porta ruote senza svuotare,

smontare o ribaltare la struttura e accrescendo o diminuendo la

capacità di carico.

pg 13

Nella struttura dei carrelli sono presenti le slitte porta

ruote, realizzate in lamiera di acciaio zincato di spessore 25/10

(in numero adeguato alle portate previste), gli organi di

trasmissione, il sistema di guida e antiribaltamento ed i

respingenti in gomma posti sui lati longitudinali della

struttura, necessari ad ammortizzare gli accostamenti tra

carrello e carrello.

In particolare, le ruote, per metà motrici e metà folli,

realizzate in acciaio C40 resistenti all’usura e con portata di

kg. 3400 cadauna, sono mosse da un anello di catena collegato ad

un albero di trasmissione, lungo quanto l’intero carrello,

realizzato in tubo tondo di acciaio trafilato di sezione e

spessore adeguato alle portate. Un sistema di catene e pignoni

supportati da cuscinetti a sfera protetti dalla polvere ed

autolubrificanti, collegano l’albero motore al volantino. Il

movimento viene così assicurato direttamente alle ruote motrici a

terra, senza l’ausilio di catene a cremagliera o altro.

I carrelli sono progettati e quindi costruiti tenendo presente

le sollecitazioni di flessotorsione a cui saranno sottoposti a

pieno carico e sono dotati di diagonali di stabilizzazione per

assicurare una perfetta stabilità, sia statica che dinamica.

pg 15

2.3. Trasmissione

È composta da un sistema cinematico a catene e pignoni:

Il movimento viene trasmesso attraverso pignoni collegati da una

catena ad un albero di trasmissione in acciaio, opportunamente

supportato da cuscinetti, tramite volantino circolare in

materiale termoplastico di diam. mm. 350, con maniglia

ribaltabile, inserto per blocco carrello e chiusura a chiave sui

carrelli terminali di ogni impianto.

Tutti gli organi in movimento sono attentamente isolati dalle

zone in cui possono agire gli operatori, con pannellatura in

acciaio, a garanzia della sicurezza degli stessi e a salvaguardia

pg 16

della integrità dei materiali archiviati, rimanendo comunque

sempre accessibile in ogni sua parte per la manutenzione.

Il rapporto di demoltiplicazione è selezionato in funzione del

carico previsto ed è tale da garantire lo spostamento con uno

sforzo applicato valutabile in circa 5 Kg.

2.4. Armadiature

Ancorate alle basi per mezzo dei traversini di fissaggio, sono

composte dai seguenti elementi:

a. Fiancate di testata (esterne) sono ricavate da lamiera zincata

e verniciata di spessore 10/10, sagomate per pressopiegatura in

modo da presentare una superficie completamente liscia nella

parte esterna e nervature nella parte interna sulle quali sono

ricavate le asolature per l’inserimento dei ganci porta

ripiano.

In questo particolare progetto, sono state completamente

tamburate, in modo da non presentare alcun vuoto tra il piano e

la fiancata. Forature per la corretta circolazione dell’aria

sono state applicate in corrispondenza dei livelli.

Sono predisposte per l’ancoraggio alle basi a mezzo di

bulloneria zincata e per il fissaggio dei tetti; La portata di

ogni singola fiancata è di 2.500,00 kg.

b. Fiancate intermedie: sono ricavate da lamiera zincata e

verniciata di spessore 10/10. Sui lati verticali saranno dotate

di piegature longitudinali a “C” in modo da evitare qualsiasi

pericolo di taglio per gli operatori. Ogni fiancata è dotata di

pg 17

asolature per l’inserimento dei ganci porta ripiano

analogamente a quanto previsto al punto precedentemente.

In questo particolare progetto, sono state completamente

tamburate, in modo da non presentare alcun vuoto tra il piano e

la fiancata. Forature per la corretta circolazione dell’aria

sono state applicate in corrispondenza dei livelli.

Sono predisposte per l’ancoraggio alle basi e per il fissaggio

dei tetti; La portata di ogni singola fiancata è di 2.500,00

kg.

c. Ripiani di copertura (tetti): sono ricavati da lamiera zincata

e verniciata di spessore 8/10 opportunamente ripiegata in modo

da evitare parti taglienti e predisposti per essere fissati

sopra alle fiancate tramite idonea bulloneria zincata;

d. Ripiani: sono ricavati da lamiera FEP01 di spessore 8/10,

zincata e

verniciata

. Ogni

piano è

dotato di

bordature

a triplice

piega.

Sono

indipenden

ti per

ogni

fronte di

scaffalatu

ra e

pg 18

possono essere collocati ad altezze differenti. Lo spostamento

risulta pratico, veloce e può essere eseguito senza l’ausilio

di attrezzi.

Ognuno di essi garantisce una portata di 120 kg con carico

uniformemente distribuito.

e. Ganci reggipiano: sono ricavati da lamiera di acciaio da 20/10

e garantiscono una portata di 100 Kg. cadauno; La loro

particolare forma permette di non occupare lo spazio destinato

al posizionamento del patrimonio librario. L’estrazione dei

volumi risulta sicura e priva di ogni rischio di

danneggiamento, poiché la forma “a scomparsa” assicura

l’assenza di qualsiasi sporgenza tagliente.

pg 19

f. Piani di fondo: realizzati analogamente a quanto previsto al

punto d, sono dotati sui lati corti di alette che ne consentono

il posizionamento e la facile asportazione per eventuali

ispezioni o riparazioni.

g. Pannellature frontali: sono ricavate da lamiera zincata e

verniciata di spessore 10/10, sagomate per pressopiegatura in

modo da presentare una superficie completamente liscia nella

parte esterna e nervature nella parte interna sulle quali sono

ricavate le asolature per l’accoppiamento con le fiancate di

scaffalatura. La rimozione risulta facile grazie alla presenza

di ganci per l’accoppiamento. Asolature per la circolazione

dell’aria sono applicate sul fronte; la forma e la dimensione

di queste ultime possono essere modificate a seconda delle

varie esigenze, anche con differenze tra i diversi elementi

mobili.

I bordi verticali, data l’assenza delle gomme parapolvere,

presentano pieghe raggiate di diam. 20mm, in modo da donare

all’intero impianto un aspetto lineare, elegante e di design.

Tutte le superfici dell’intero sistema risultano prive di spigoli

vivi, sporgenze delle lamiere e spigoli taglienti. Sia le superfici

di carico che quelle strutturali sono prive di scabrosità; il loro

design e la loro forma, appositamente studiata e realizzata

all’interno dell’azienda, riducono al minimo la possibilità di

deposito di polveri e sporcizia, e possono essere pulite con un

semplice panno umido (non necessitano di particolari solventi per

la pulizia).

pg 20

Tutte le componenti dell’impianto compattabile vengono ricavate da

lamiera zincata e non lucida. Il processo di sgrassaggio (che

richiede costosi ed ecocompatibili solventi per la lamiera zincata)

e la successiva verniciatura, assicurano una finitura perfetta e

duratura, scongiurando per sempre la presenza di ruggine

all’interno dell’impianto.

pg 21

2.5. Sistema di illuminazione selettiva dei corridoi di

consultazione

Gli impianti sono dotati di un sistema di illuminazione selettiva

dei corridoi di consultazione con tecnologia a LED a 24Volt ed

alta efficienza energetica (Classe A++).

Il sistema entra in funzione ogniqualvolta verrà movimentata una

base mobile, il corridoio di consultazione appena creatosi verrà

illuminato automaticamente su entrambi i fronti di archiviazione

facilitando le attività dell’operatore al suo interno e nel pieno

rispetto delle regole per la sicurezza del D.Lgs. 81/2008.

L’accensione è regolata da sensori di presenza all’interno del

corridoio, per evitare che l’illuminazione resti accesa anche se

il corridoio stesso rimane aperto. In assenza di personale

all’interno le lampade si spegneranno trascorsi 80 secondi

dall’accensione (timer regolabile).

Tutti i relativi cavi di connessione sono protetti con canaline

in PVC integrate nella struttura degli impianti. Il passaggio

dell’alimentazione da una base mobile all’altra avviene

attraverso appositi compassi passacavo rigidi, che non

occuperanno spazio all’interno del corridoio di consultazione.

pg 22

L’alimentazione delle lampade è a 24Volt, apposite centraline

convertiranno la potenza erogata dalla rete elettrica in modo da

non avere alti voltaggi a contatto con gli impianti in lamiera.

2.6. Dispositivi di Sicurezza

Tutti gli impianti sono progettati e realizzati in conformità al

dettato della normativa vigente in materia di sicurezza sul

lavoro, sia per gli operatori addetti, sia per le strutture

stesse (D.Lgs. 81/2008).

Sono presenti quindi su ogni carrello di scaffalatura mobile un

dispositivo antiribaltamento (realizzato tramite i quattro

cuscinetti inseriti nelle “C” ricavate a fianco dei binari

estremi); un dispositivo antischiacciamento, assicurato dal tasto

azionabile sul volantino di manovra; un dispositivo di guida a

pg 23

terra, ottenuto sempre tramite i cuscinetti

dell’antiribaltamento; un dispositivo di “fine corsa” presente

sulla parte terminale dei binari atto a non consentire la

fuoriuscita dei carrelli dai binari.

2.7. Finiture

I materiali ferrosi che compongono gli impianti, di spessori e

dimensioni diversi a seconda dell’utilizzo cui sono destinati,

sono certificati all’origine dal produttore privi di

contaminazione radioattiva (D.lgs. 230/1995).

Tutte le operazioni di trattamento dei materiali

vengono effettuate con sistemi ecocompatibili, a

salvaguardia della sicurezza dei lavoratori e dell’ambiente. I

componenti di minuteria delle strutture degli impianti sono

zincati, con le teste arrotondate nei punti di possibile contatto

con gli operatori ed a scomparsa nei punti di calpestio (binari e

scivoli). Come già esplicitato, tutti i componenti degli impianti

di scaffalatura compattabile sono realizzati secondo le norme

europee che prevedono l’assenza di spigoli vivi e bordi

taglienti.

Le superfici si presentano perfettamente lisce e facilmente

pulibili con soluzioni detergenti a base neutra ed acqua.

Cuscinetti, pignoni e catene sono approvvigionati presso i

migliori e più noti produttori, a garanzia del perfetto

pg 24

funzionamento e della durata nel tempo, di un minor ricorso agli

interventi tecnici di manutenzione e per la maggiore sicurezza

per gli operatori.

Tutte le parti che vengono richieste sono verniciate in una delle

tinte disponibili nella gamma RAL a scelta dell’Amministrazione

con vernici ecocompatibili prive di metalli pesanti, così come

previsto dalle direttive comunitarie 2002/95CE e 2002/96CE.

Il ciclo di verniciatura comprende:

- Sgrassaggio = ottenuto con detergenti per sgrassaggio a

freddo caldo;

- Fosfatazione = ottenuta con fosfatante ferrico

monocomponente;

- Verniciatura = applicazione di vernice a polveri

epossipoliestere con sistema elettrostatico;

- Essiccazione = in galleria termica a 180° C.

pg 25

3. GARANZIA ED ASSISTENZA

3.1. Garanzia

Garanzia meccanica

Tutta la scaffalatura e le componenti meccaniche degli impianti

sono garantite per 15 anni dalla data del collaudo, nel senso che

qualsiasi difetto di produzione o difetto nei materiali usati,

qualsiasi guasto verificatosi a causa di errori nel montaggio,

verranno riparati, anche con la sostituzione dei pezzi

interessati, gratuitamente dall’azienda.

La garanzia comprende l’eventuale trasferta e manodopera prestata

dal ns. personale presso la sede del cliente, nonché ovviamente

tutte le parti di ricambio necessarie.

pg 26

3.2. Manutenzione

Con il fine di garantire sempre il perfetto funzionamento dei

propri impianti l’azienda fornisce gratuitamente la manutenzione

degli impianti stessi per un periodo di 2 anni (24 mesi).

In questo arco temporale verranno effettuate annualmente visite

programmate in grado di rilevare lo stato di funzionamento, il

grado di usura ed eventuali ulteriori necessità.

In particolare, ad ogni intervento, verranno effettuati i

seguenti controlli:

- Verifica delle prestazioni dell'apparecchio e condizioni

d'uso;

- Controllo delle parti meccaniche;

- Controllo arresto dei carrelli;

- Controllo ed eventuale regolazione delle catene;

- Pulizia interna;

- controllo dei dispositivi di sicurezza, adottando quegli

accorgimenti necessari per il corretto funzionamento;

- controllo dei dispositivi di scorrimento e dei sistemi di

ingranaggio;

- controllo dei dispositivi di chiusura ed eventuale

sostituzione necessaria per il corretto funzionamento;

- controllo dell’integrità delle pedane e degli scivoli;

- verifica del corretto serraggio della bulloneria presente

sulla base mobile (gruppi ruota, fissaggio longheroni

portaruote ed elementi trasversali ad elementi

longitudinali, fissaggio spalle ai relativi supporti);

pg 27

- controllo dell’efficienza dei dispositivi di sicurezza

(dispositivo anti-schiacciamento e dispositivo di

antiribaltamento);

- verifica che le rotaie siano pulite (prive di residui) e che

non siano presenti nelle vicinanze oggetti sparsi che

potrebbero essere d’ostacolo al normale scorrimento delle

basi;

- verifica dello scorrimento delle basi (assenza di

impuntamenti e rumori anomali);

Al termine di ogni visita di manutenzione verrà rilasciato un

apposito verbale che riporterà lo stato di utilizzo degli

impianti, i danni eventualmente ripristinati, i controlli

effettuati e la data del successivo intervento.

3.3. Assistenza Post-Vendita

Tutti i componenti strutturali degli impianti sono stati

studiati, progettati e sono prodotti all’interno dell’azienda,

fatta eccezione per quelle parti come cuscinetti e viterie di

facile ed economico reperimento sul mercato. In qualsiasi momento

quindi sono disponibili in magazzino pezzi di ricambio ed il loro

reperimento viene ulteriormente garantito dall’azienda per oltre

20 anni dalla data di installazione.

Poiché l’azienda ha sviluppato negli anni passati una capillare

rete di assistenza tecnica, presente su tutto il territorio

nazionale, le richieste di intervento inoltrate via e-mail, via

fax o telefonicamente saranno evase nelle 48 ore successive, nel

senso che personale specializzato e dipendente dell’azienda

pg 28

interverrà e risolverà il problema verificatosi e segnalato

nell’arco temporale indicato.

3.4. Addestramento del personale

Dopo la data di collaudo dell’impianto l’azienda organizzerà su

richiesta una giornata di “formazione del personale all’utilizzo

degli impianti”.

Il personale addetto all’uso della scaffalatura avrà quindi

conoscenza:

- delle caratteristiche degli impianti installati;

- delle caratteristiche dei carichi movimentati;

- delle capacità portanti delle scaffalature;

- delle regole di carico e scarico;

- delle regole di movimentazione degli scaffali;

- delle sicurezze installate sugli impianti;

- delle operazioni di chiusura degli impianti.

Nell’arco della durata della garanzia l’azienda mette a

disposizione una seconda giornata di istruzione e formazione a

scelta dell’amministrazione.

In ogni caso, ad ogni visita di manutenzione verranno

soddisfatte tutte le richieste di informazione da parte del

personale addetto all’utilizzo degli impianti stessi.

pg 29

3.5. Help-desk

Per richiedere qualsiasi tipo di intervento, è istituito in

azienda un help-desk, il quale ha il solo compito di raccogliere

tutte le segnalazioni e programmare gli eventuali interventi.

È possibile contattare il Centro di Assistenza ai seguenti

recapiti:

Intervento Orario Contatto

Posta Elettronica 24 h 24 h assistenza@tirreniasrl

Posta Elettronica

Certificata 24 h 24 h [email protected]

Servizio Clienti 8.30 –

17.30 lun – ven +39 010 56 14 56

3.6. Esclusioni

Non sono comprese nella garanzia le modifiche, il trasferimento,

le sostituzioni di parti dovute a cause accidentali ed

indipendenti dai materiali (false manovre, difettosa sistemazione

del materiale contenuto, alimentazione elettrica non adeguata,

colpi, incidenti e manomissioni).

Sono esclusi dalle riparazioni gratuite gli interventi per guasti

non imputabili alla qualità dei materiali impiegati, per danni

susseguenti a trasferimenti o modifiche alle apparecchiature, per

danni causati da interventi tecnici ad opera di personale non

autorizzato, per danni dovuti a cause accidentali quali false

pg 30

manovre, disposizione errate del materiale negli alloggiamenti ad

esso destinati, per inadeguata alimentazione elettrica, per urti,

incendio o quant’altro non dipendente da normale usura

d’esercizio.