omc dispensa Workshop - cortemgroup.com · rametri vengano sistematicamente presi in considerazione...

-

Upload

truongxuyen -

Category

Documents

-

view

215 -

download

0

Transcript of omc dispensa Workshop - cortemgroup.com · rametri vengano sistematicamente presi in considerazione...

Tel.: 0481/964911

Fax: 0481/964999

E-mail: [email protected]

www.cortemgroup.com

Via Aquileia, 10

34070

Villesse (Gorizia)

Criterio dimensionale per la progettazione

delle custodie antideflagranti in esecuzione

‘Ex d’ e ‘Ex e’, ad uso “Quadri”, per impiego

in zone classificate con pericolo di esplosione

PRESENTATION

GALLERY

HALL 6, 1° PIANO

Data: 25/03/2015

Ora: 14.30 - 16.00

Relatore:

Sig. Edgardo Sporchia

CO

RT

EM

C

OR

TE

M G

RO

UP

GR

OU

P W

OR

KS

HO

PW

OR

KS

HO

P

OM

C 2

01

5

C o r t e m S . p . A .

2

PREMESSA

Per poter effettuare un corretto dimensionamento di Quadri elettrici di distribuzione luce, forza motrice, alimenta-

zione MOV (Valvole motorizzate) e alimentazione sistemi di tracciatura elettrica è fondamentale che molteplici pa-

rametri vengano sistematicamente presi in considerazione ed impiegati come metodo di calcolo per la determina-

zione delle dimensioni, sia meccaniche che elettriche.

Considerando che tali Quadri devono essere idonei per essere installati in ambienti con pericolo di esplosione (Ex d

o Ex de) e che, quindi, sono sottoposti a certificazione da parte di enti qualificati e riconosciuti in ambito internazio-

nale, riveste la massima importanza che tali dimensionamenti siano rispondenti a tutti i parametri definiti dalle nor-

mative di riferimento quali:

• IEC 60079-0 / EN 60079-0 / CEI EN 60079-0: Atmosfere esplosive Parte 0: Apparecchiature – Prescrizioni ge-

nerali

• IEC 60079-1 / EN 60079-1 / CEI EN 60079-1: Atmosfere esplosive Parte 1: Apparecchiature protette mediante

custodie a prova d’esplosione “d”

• IEC 60079-7 / EN 60079-7 / CEI EN 60079-7: Atmosfere esplosive parte 7: Apparecchiature con modo di pro-

tezione a sicurezza aumentata “e”

• IEC 60079-14 / EN 60079-14 / CEI EN 60079-14: Atmosfere esplosive parte 14: Progettazione, scelta e instal-

lazione degli impianti elettrici.

Tale incombenza spetta principalmente al costruttore di tali apparecchiature, secondo quanto prestabilito dalle nor-

me di cui sopra, tuttavia intendiamo mettere a disposizione della nostra clientela una breve descrizione dei criteri

che abitualmente adottiamo per effettuare un corretto dimensionamento di custodie adatte per installazione in

ambienti con pericolo di esplosione, sia sotto l’aspetto meccanico, sia sotto l’aspetto elettrico.

Le tipologie di Quadri, adatte per l’installazione in ambienti con pericolo di esplosione, sia all’interno di insedia-

menti industriali, sia su piattaforme di perforazione/estrazione (Off-Shore), sia su mezzi galleggianti adibiti

anch’essi alla perforazione e/o estrazione (FPSO), si suddividono essenzialmente in:

• Quadro di distribuzione Forza Motrice

• Quadro di distribuzione Luce

• Quadro di alimentazione Valvole Motorizzate (MOV)

• Quadro di avviamento motore

• Quadro di controllo e comando locale

• Quadro di smistamento cavi ( Junction e Marshalling Boxes)

• Quadro di alimentazione sistemi di tracciatura elettrica

Premesso che la scelta della tipologia di Quadro è da effettuarsi in accordo alle norme IEC 60079-14 / EN 60079-

14 / CEI EN 60079-14 e che tale scelta è da ricondursi alle necessità impiantistiche ed a una opinata analisi sui tempi

e costi di manutenzione successiva, le tipologie costruttive per questi tipi di Quadri sono due.

Gli esempi di seguito evidenziati, fanno riferimento ad esecuzioni II2 GD Ex d IIB, tuttavia le stesse analisi sono ap-

plicabili per esecuzioni II2 GD Ex d IIC.

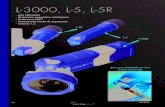

1. Entrata cavi “diretta “, ( esecuzione Ex d)

" Ex d "

Custodia a prova

esecuzione " Ex d "Pressacavo

Cavo tipo armatoo non armato

in esecuzione di esplosione

3

2) Entrata cavi “indiretta”, (esecuzione Ex de)

L’esecuzione “diretta” prevede l’entrata dei cavi direttamente sul Quadro in esecuzione Ex d, quindi rispondente

alle normative IEC 60079-1 / EN 60079-1 / CEI EN 60079-1, con l’impiego di pressacavi a tenuta che non permetta-

no ad una eventuale esplosione all’interno del Quadro di propagarsi all’esterno dello stesso. In questo caso, la scel-

ta del pressacavo o del giunto di bloccaggio deve rispettare le prescrizioni di norma, come da Grafico 1.

Grafico 1

" Ex e "in esecuzione

Custodia a

di esplosione in esecuzione

Custodia a prova

" Ex d "

o non armatoCavo tipo armato

Pressacavoesecuzione " Ex e "

esecuzione " Ex d "Passante sigillato

sicurezza aumentata

3

No

Si

No

Si

Si No

Utilizzare dispositivo ditenuta Ex d

contenente un sigillante(giunto di bloccaggioserie EYS o EYD o EZS) o

pressacavo barrieraEx d, serie FB o FGAB

Utilizzare dispositivo dientrata in esecuzioneEx d con anello ditenuta, quali i nostripressacavi della serie

REV e REVD

Il volume interno libero

dell'apparecchiatura èmaggiore di 2 dm ?

Il luogo di installazione

è Zona 1?

La sorgente di innescorichiede una custodia in

esecuzione IIC?

L'apparecchiaturacontiene una sorgente di

potenziale innesco?

No

Si

4

L’esecuzione “indiretta” prevede l’impiego di una custodia di ingresso/uscita cavi a sicurezza aumentata “Ex e”,

quindi rispondente alle normative IEC 60079-7 / EN 60079-7 / CEI EN 60079-7, entro la quale trovano alloggiamento

le morsettiere a sicurezza aumentata. Da tale custodia vengono derivati tutti i collegamenti da essa e verso la cu-

stodia a prova di esplosione in esecuzione “Ex d”. Il passaggio tra i due contenitori avverrà tramite giunti di bloccag-

gio sigillati e/o passanti sigillati, sempre in esecuzione Ex d. In questo caso, la scelta del giunto di bloccaggio e/o del

passante sigillato deve a sua volta rispettare le prescrizioni di norma, come da Grafico .

IL DIMENSIONAMENTO MECCANICO

La prima analisi da effettuare per un corretto dimensionamento meccanico è quella di verificare che la quantità

degli imbocchi di ingresso/uscita cavi dal Quadro sia correttamente dimensionata e disposta, in accordo ai parame-

tri di certificato che determinano, dopo prove di laboratorio, la massima forabilità di ogni singola parete, così come

l’inserimento di manovre esterne sul coperchio, che sono un punto focale per tale dimensionamento.

Altra analisi è quella di verificare la quantità di dispositivi installabili all’interno dei Quadri e le distanze minime di

rispetto, inter-distanze tra i vari componenti interni e minime inter-distanze degli imbocchi sulle pareti di passaggio,

sempre in accordo ai parametri di certificato che definiscono la massima dissipazione termica (in Watt) alle varie

classi di temperatura ed alle varie temperature ambiente.

• Per “minima distanza di rispetto” si intende la distanza minima del componente e/o equipaggiamento da in-

serire nella custodia, verso la parete della custodia stessa e/o verso il componente al quale dovrà essere af-

fiancato, al fine di permettere al componente e/o equipaggiamento, una corretta dissipazione termica e con-

seguentemente un suo corretto funzionamento secondo i parametri dimensionali del costruttore.

• Per “Inter-distanza tra i vari componenti interni” si intende quella distanza fisica che deve essere lasciata tra

un componente e quello adiacente, al fine di permettere una corretta dissipazione termica allo stesso e di

non diminuire la portata di corrente a causa dell’estrema vicinanza ad altro componente. Questa distanza

normalmente è rilevabile nella documentazione tecnica del costruttore.

• Per “minima inter-distanza degli imbocchi sulle pareti di passaggio” si intende la distanza minima prevista

nella documentazione tecnica di certificato e nel rispetto della massima superficie forabile prevista sempre in

tale documentazione tecnica.

Innanzitutto, è fondamentale avere i parametri di dimensionamento che devono essere comunicati dal cliente in

sede di richiesta dimensionale e che formano la base per poter proseguire nell’analisi tecnica, parametri che si pos-

sono riassumere in:

1. Esecuzione

Ex d IIB, con entrata cavi diretta

Ex d IIB+H2, con entrata cavi diretta (presenza di idrogeno)

Ex d IIC, con entrata cavi diretta

Ex de IIB, con entrata cavi indiretta

Ex de IIB+H2, con entrata cavi indiretta (presenza di idrogeno)

2. Classe di temperatura

T1, T2, T3, T4, T5, T6, in accordo alla norma IEC 60079-1 o EN 60079-1 o CEI EN 60079-1, in funzione del luogo di

installazione che deve essere comunicato dal cliente in sede di richiesta dimensionale.

3. Temperatura ambiente

Questo valore, importante per il corretto dimensionamento, deve essere comunicato dal cliente in sede di richiesta

dimensionale.

4. Descrizione della composizione del Quadro

La composizione e la schematica necessari sono parametri dimensionali che devono essere comunicati dal cliente in

5

sede di richiesta dimensionale.

5. Pre-riscaldamento (basse temperature) del Quadro

E’ una funzione variabile che si applica solo quando la temperatura ambiente è negativa (da -20°C sino a – 60°C) e

che il progettista dovrà considerare, anche se non espressamente richiesta dal cliente, ma necessaria per il corretto

funzionamento degli equipaggiamenti al di sotto di tale temperatura negativa.

In conseguenza dei parametri di cui sopra, si potrà procedere al dimensionamento “meccanico” del contenitore,

analizzando i successivi punti.

La verifica del numero degli imbocchi per ogni singola parete del contenitore

In accordo ai parametri di certificazione, il progettista analizza la possibilità di alloggiare gli imbocchi (per grandezza

e quantità) richiesti dal cliente.

Per questa verifica si devono tenere in considerazione due parametri fondamentali quali:

• la massima superficie forabile della parete;

• la minima distanza di posizionamento degli imbocchi, sia verso il confine della massima formabilità, sia verso

l’imbocco/i adiacente/i.

La massima superficie forabile della parete è un parametro riconducibile alla specifica grandezza della custodia e,

quindi, consequenziale alla quantità dei componenti da posizionare all’interno della custodia. Pertanto sarà uno dei

due parametri che dovrà essere analizzato in “tandem” con “La verifica del posizionamento equipaggiamenti

all’interno del contenitore”.

La minima distanza di posizionamento degli imbocchi è un altro dei parametri che deve essere attentamente ana-

lizzato. Infatti, tale minima interdistanza, definita nei parametri di certificato, oltre a garantire la tenuta meccanica

della parete forata, permetterà all’installatore di poter procedere correttamente al serraggio dei componenti da

inserire in tali imbocchi (es. pressacavi, tappi, riduzioni e/o adattatori), così come la minima distanza verso i confini

della massima formabilità è importante per garantire la non interferenza con lo spessore della parete attigua.

Vediamo di seguito il criterio che normalmente viene adottato per tale dimensionamento.

La minima distanza di posizionamento verso i confini della massima formabilità si può meglio comprendere dal di-

segno seguente:

b

a

x

x

6

Date per certe le quote “a” e “b”, che sono specifiche per ogni grandezza di contenitore, le quote “x” saranno deter-

minate in funzione della grandezza del componente che si prevede di posizionare. Come si può notare dal disegno,

non sarà necessario rispettare l’ingombro come da tratteggio ma sarà sufficiente che la dimensione relativa al dia-

metro esterno della guarnizione di tenuta meccanica IP (questo ovviamente solo per le filettature del tipo Metrico,

che necessitano di guarnizione) non ecceda (totale appoggio sulla superficie piana della guarnizione sulla parete)

oltre il limite di forabilità. Per contro, per filettature del tipo conico, non avendo la necessità di andare in “battuta”

sulla superficie della parete, si potrà allineare il diametro del foro al limite della superficie forabile (x = ½ filetto mi-

nimo).

Ovviamente si dovrà considerare come quota “x” la quota maggiore, nel caso gli imbocchi siano di grandezze diffe-

renti ma, avendo grandezze di imbocchi differenti, si dovranno considerare tutte le differenti quote “x”.

Descrizione della composizione del quadro e delle caratteristiche elettriche

Ipotizziamo che un Cliente ci abbia fatto la seguente richiesta:

un quadro di distribuzione circuiti luce composto da:

• n° 1 arrivo linea tripolare + neutro, per potenza totale assorbita di 20 kW a 400V, potere di interruzione ( Icu )

10kA

• n° 10 partenze circuiti luce, bipolari da 2 kW a 230V + gruppo differenziale da 30mA

• n° 1 cavo di alimentazione tipo XLPE/SWA/PVC da 4G 25mmq, tipo armato a fili di acciaio, con diametro so-

pra armatura ø 27,6mm e diametro sotto armatura ø 20,8mm

• n° 10 cavi di alimentazione utenze luce, tipo XLPE/SWA/PVC da 3G 6mmq, tipo armato a fili di acciaio, con

diametro sopra armatura ø 16,9mm e diametro sotto armatura ø 12mm

• Condizioni ambientali: temperatura ambiente di 45°C, altezza sul livello del mare 30m

• Classe di temperatura: T6

• Esecuzione: Ex d IIB

• Entrata e uscita cavi: sul lato corto inferiore

• Filettature imbocchi: tipo Metrico ISO 965-1 / 965-3, in accordo alla norma IEC 60079-1

• Grado di protezione meccanica: IP 65

La prima analisi dimensionale è quella riferita alle grandezze dei pressacavi, in funzione dei diametri dei cavi richie-

sti.

• Per il cavo di alimentazione, servirà un pressacavo a doppia tenuta, tipo REVD3, da M32, con gamma gommi-

ni sopra armatura da 24 a 31mm e sotto armatura da 18 a 24mm.

• Per i cavi di alimentazione utenze, serviranno dei pressacavi a doppia tenuta, tipo REVD2, da M25, con gam-

ma gommini sopra armatura da 16 a 24mm e sotto armatura da 12 a 18mm.

La seconda analisi dimensionale è quella della determinazione della grandezza elettrica degli interruttori, avendo il

cliente espresso la richiesta in valore di potenza (kW).

• Per interruttore generale, si avrà una corrente nominale di 40A (Ie)data la tensione di impiego in sistema tri-

fase a 400V (I = P/(V x 1,73 x µ x cosφ))

• Per interruttori di alimentazione circuiti luce, si avrà una corrente di 10A (Ie) data la tensione di impiego in

circuiti monofase a 230V (I = P/V)

Sulla scorta di tali dati di “Input”, si opterà per l’utilizzo di un nostro contenitore della serie EJB, con grandezza 5

(EJB-5BA), che si presta agevolmente a contenere quanto richiesto, sia in quantità di equipaggiamenti da alloggiare

x2

x1 x1

x2

7

Posizionamento secondo

il concetto lineare

Lato "B"

Lato "D"

Lato "A"Lato "C"

Lato "D"

Lato "C"

Lato "B"

Lato "A"

X

X

X

M25 M25

M25

M25M32il concetto del "Triangolo"

Posizionamento secondo

M25 M25

M25 M25

M25

M25

Massima

superficieforabile

all’interno, sia nel rispetto delle richiesta di avere ingressi e uscite cavi sul lato corto inferiore.

Come si può notare, sia che si adotti il criterio “lineare”, sia quello del “triangolo”, si ha lo stesso tipo di capacità sul

lato corto inferiore, con l’eventuale possibilità, per la disposizione a “triangolo”, di un maggiore distanziamento

oltre la distanza minima di accoppiamento.

Ai fini del dimensionamento, come risulta dal disegno, viene considerata una distanza di rispetto che non è

l’ingombro massimo del singolo pressacavo ma bensì la distanza, prevista nella certificazione, minima idonea al ser-

raggio con attrezzo standard quale chiave inglese.

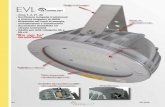

La verifica del numero degli operatori posizionabili sul coperchio del contenitore

Il numero degli operatori posizionabile sul coperchio del contenitore è una verifica che coinvolge molteplici proble-

matiche sia di carattere meccanico, sia di carattere elettrico, problematiche che necessitano un corretto approccio

al fine di controllare che non sussistano interferenze con quanto sarà alloggiato nella parte interna del contenitore.

A fini esemplificativi ma non limitativi, di seguito diamo un breve elenco delle variabili che sono coinvolte in tale

dimensionamento:

• Interasse minimo (P) applicabile per gli operatori sopra coperchio, interasse definito nella documentazione di

certificato.

• Interasse minimo (P1) applicabile per il singolo componente da alloggiare all’interno del contenitore.

• Distanza di rispetto (K) da tenere dal componente verso la parete interna del contenitore.

• Distanza minima (K1) da tenere dalla morsettiera verso la parete di ingresso/uscita cavi.

Come si potrà ben comprendere, considerare solo la minima interdistanza tra le forature sul coperchio non è a vol-

te sufficiente. Infatti se si considera di utilizzare il contenitore come quadro di segnalazione e comando, quindi sen-

za equipaggiamenti da posizionare all’interno del contenitore se non le morsettiere di ingresso/uscita cavi, baste-

rebbe la verifica della distanza minima tra gli operatori e la loro profondità, onde non interferire con l’ingombro

della morsettiera sottostante.

8

( K

1 )

( K ) ( P1 )

( P

)

X

X

X

La verifica della massima dissipazione ammissibile, in funzione della classe si temperatura e della temperatura

ambiente di progetto

La massima dissipazione ammissibile è un parametro intrinseco alla grandezza del contenitore che varia al variare

della temperatura ambiente e della classe di temperatura, (valori di temperatura ambiente e classe di temperatura

che devono essere comunicati dal cliente in sede di richiesta dimensionale).

Considerando la quantità degli equipaggiamenti richiesti e il coefficiente di contemporaneità degli stessi in esercizio

continuo, si può quindi procedere alla verifica rilevando le singole dissipazioni di tali equipaggiamenti e delle mor-

settiere, dissipazioni rilevabili nelle documentazioni tecniche dei costruttori di tali equipaggiamenti (valori rilevabili

o in potenza dissipata ad una specifica temperatura, espressa direttamente in Watt, o in valore di resistenza, e-

spresso in Ohm).

Se tali valori saranno espressi in Watt, basterà fare la sommatoria di tali valori, solo per gli equipaggiamenti funzio-

nanti in parallelo e contemporaneamente.

Se tali valori saranno espressi in Ohm, si procederà alla conversione da valore di resistenza a valore di potenza in

Watt, con la semplice formula: P (W) = r x I2, dove “r” è il valore di resistenza dichiarato dal costruttore e “I” è il va-

lore della corrente fatta transitare in condizioni di esercizio.

La sommatoria di P1 + P..n ci fornirà il valore totale della potenza dissipata (Pt) dagli equipaggiamenti in funziona-

mento in parallelo e contemporaneo.

Tale valore verrà, quindi, raffrontato con il valore di massima dissipazione previsto nella documentazione di certifi-

cato, alla specifica temperatura ambiente ed alla classe di temperatura specifica.

Se tale valore di “Pt” sarà minore del valore previsto nella certificazione, il dimensionamento risulterà corretto e

idoneo alla richiesta del cliente. Viceversa, se tale valore di “Pt” risultasse superiore, dovremmo procedere al riesa-

me dimensionale con l’impiego di un contenitore che soddisfi tale rapporto dimensionale, anche se risultasse di-

mensionalmente superiore alla necessità fisica degli equipaggiamenti da installare al suo interno.

IL DIMENSIONAMENTO ELETTRICO

Le problematiche relative ad un corretto dimensionamento elettrico sono molteplici.

Scelta dei dispositivi di sezionamento e interruzione. Questa è la prima funzione che il progettista deve effettuare

correttamente, in quanto tale scelta influisce in modo determinante nelle grandezze elettriche sia in ingresso al

quadro (interruttore generale), sia a valle dello stesso (partenze).

I dispositivi di sezionamento sono suddivisi in tre classi.

Sezionatori a vuoto

Questi dispositivi sono idonei al sezionamento della linea di alimentazione e possono operare in presenza di tensio-

ne ma con assenza di carico a valle (definibili come dispositivi di sezionamento a tempo dipendente). Non possono

aprire o chiudere in presenza di corto circuito e non hanno una tenuta termica. Il sezionatore a vuoto, come funzio-

ne di sezionamento generale in ingresso quadro, è sconsigliabile, in quanto incapace di aprire con presenza di cari-

chi ad esso sottesi, Tipico 1 Schema 1. Tuttavia se a tale dispositivo di sezionamento viene abbinato un contatto

ausiliario, anticipato sulla manovra di apertura e tale contatto viene rinviato all’interruttore automatico posto a

monte della linea di alimentazione, operando sulla bobina di apertura di tale interruttore, al fine di aprire tale inter-

ruttore e tagliando l’alimentazione, si potrà così garantire che il sezionatore a valle apra in assenza di carico, Tipico

9

2 Schema 1, ma con la necessità di avere un ulteriore cavo, la bobina di apertura e il contatto ausiliario anticipato

in più rispetto alle altre soluzioni sotto descritte.

Interruttori di manovra, sezionatori sotto carico

Questi dispositivi sono idonei al sezionamento della linea di alimentazione sia in presenza di tensione, sia in presen-

za di carico nominale (definibili come dispositivi di sezionamento a tempo indipendente). Possono aprire e chiudere

con presenza di carico, non possono farlo in presenza di corto circuito ma devono essere in grado di sostenere, sen-

za deformazioni permanenti, la corrente di corto circuito transitante. L’interruttore di manovra, sezionatore sotto

carico, come funzione di sezionamento generale in ingresso quadro, è consigliabile in quanto capace di aprire con

presenza di carichi ad esso sottesi, Tipico 1 Schema 2. Il motivo principale di tale scelta è riconducibile al concetto di

coordinamento protezioni. Infatti, se a monte di tale organo esiste un interruttore automatico magneto-termico,

mettendo a valle un interruttore di manovre, sezionatore sotto carico, si garantisce la selettività di intervento, evi-

tando di avere l’apertura sotto corto in uno dei due punti monte valle, in modo imprevedibile, Tipico 2 Schema 2.

Interruttori automatici magneto-termici

Questi dispositivi sono idonei al sezionamento della linea di alimentazione sia in presenza di tensione, sia in presen-

za di carico nominale, così come in presenza di sovraccarico e in presenza di corto circuito (definibili come dispositi-

vi di sezionamento a tempo indipendente). Tali interruttori automatici magneto-termici rispondono al ciclo operati-

vo O-CO (secondo la norma CEI EN 60947-2 O= open; CO = Closed-Open) e sono in grado di aprire e chiudere in pre-

senza di corto circuito.

L’interruttore automatico magneto-termico, come funzione di sezionamento generale in ingresso quadro, è capace

di aprire con presenza di carichi ad esso sottesi ed anche in presenza di corto circuito, Tipico 1 Schema 3.

Il motivo principale di tale scelta è determinato dal fatto che a monte di tale interruttore non sia installato un altro

interruttore automatico magneto-termico, ma in questo caso la linea di alimentazione al quadro non sarà protetta

dal corto circuito che si manifestasse sulla stessa linea, demandando di fatto l’intervento all’interruttore generale –

QG del quadro a monte. Pertanto questa scelta sarà in genere sconsigliata, se non espressamente richiesta dal clien-

te, Tipico 2 Schema 3.

Schema 1

quindi l'apert ura di - QG con assenza di carico.genera l 'apert ura di - Q..., t ramit e la bobina di apert ura - Ba, garant endoNB: in caso di manovra errat a, il cont at t o ant icipat o sul sezionat ore - QG

Sequenza di messa in servizio: pr ima chiudere - QG e poi chiudere - Q....

Sequenza di messa f uor i servizio: pr ima apr ire - Q... e poi apr ire - QG

Tipico 2

Sequenza di messa f uor i servizio: pr ima apr ire - Q... e poi apr ire - QG

Sequenza di messa in servizio: pr ima chiudere - QG e poi chiudere - Q....Tipico 1

-Ba

- QG- Q...

- QG- Q...

- Q... - QGTipico 2 Sequenza di messa in servizio: t ut t i e due gli organi possono essere chiusi senza alcuna specif ica sequenza

Sequenza di messa f uor i servizio: tut t i e due gli organi possono essere apert i senza alcuna specif ica sequenza

NB: in questo caso non sarà possibile predeterminare quale int errut t ore apr irà in presenza di cort o circuit o

NB: la logica consiglia che si deve apr ire l 'organo di sezionament o più vicino al carico sot t eso

Schema 2

Sequenza di messa f uor i servizio: tut t i e due gli organi possono essere apert i senza alcuna specif ica sequenza

Sequenza di messa in servizio: t ut t i e due gli organi possono essere chiusi senza alcuna specif ica sequenzaTipico 1 - QG- Q...

- QG

- QG2- Q...

- Q... - QG

Tipico 2 Sequenza di messa in servizio: t ut t i e due gli organi possono essere chiusi senza alcuna specif ica sequenza

Sequenza di messa f uor i servizio: t ut t i e due gli organi possono essere aper t i senza alcuna specif ica sequenza

NB: il cavo di al iment azione non è prot et t o dal cor to crcuit o generat o sul cavo, se non con l 'int ervent o dell'int errut t ore generale - QG del quadro a mont e

NB: la logica consiglia che si deve apr ire l 'organo di sezionament o più vicino al carico sot t eso

Schema 3

Sequenza di messa f uor i servizio: t ut t i e due gli organi possono essere aper t i senza alcuna specif ica sequenza

Sequenza di messa in servizio: t ut t i e due gli organi possono essere chiusi senza alcuna specif ica sequenzaTipico 1

10

La corrente nominale di esercizio (Ie) è il valore di corrente (in Amper) che i componenti assorbono in esercizio, in

servizio continuativo 24 ore su 24, ed è il valore che deve essere considerato per un corretto dimensionamento dei

conduttori elettrici all’interno del contenitore. Questo valore di prassi deve essere comunicato dal cliente in sede di

richiesta dimensionale e, in funzione della temperatura ambiente e della classe di temperatura nella quale il Qua-

dro dovrà operare, lo sviluppatore dovrà correttamente dimensionare i conduttori e i componenti in base a tali da-

ti.

• Per “corrente nominale termica (Ith)” si intende la corrente nominale che il componente è in grado di soppor-

tare per un servizio continuativo e ad una temperatura di riferimento, dato rilevabile nella documentazione

tecnica del produttore di tali componenti.

•

Per “corrente nominale di esercizio (Ie)” si intende la corrente nominale che il progetto ha previsto di far ope-

rare al componente (corrente che normalmente si discosta molto dalla corrente nominale termica). Questa

corrente nominale (Ie) deve essere ovviamente rapportata alla temperatura ambiente nella quale il compo-

nente dovrà operare (tale temperatura NON è la temperatura ambiente di progetto ma bensì la temperatura

declassata per impiego in ambiente ristretto e con scarsa o nulla ventilazione).

Il potere di interruzione (Icu) in kA e tempo di intervento (s) sono dei valori basilari per un corretto dimensionamen-

to e deve essere comunicato dal cliente in sede di richiesta dimensionale. Tale valori determina tutto il dimensiona-

mento elettrico e pertanto è da considerarsi basilare per l’analisi di calcolo.

Per “potere di interruzione (Icu)” si intende la capacità nominale di interruzione del componente, in accordo alla nor-

mativa CEI EN 60947-2, (valore espresso in kA) e il tempo di intervento espresso in secondi.

La curva di intervento degli interruttori automatici magneto-termici o solo magnetici è anch’essa una parte impor-

tante nel dimensionamento ed è un parametro, come per il potere di interruzione (Icu), che deve essere comunicata

dal cliente in sede di richiesta dimensionale.

Per “curva di intervento interruttori automatici” si intende la curva caratteristica per tipologia di impiego quale:

La temperatura ambiente, in base alla classe di temperatura, secondo le suddivisioni da IEC 60079-0; EN 60079-0 o

CEI EN 60079-0 è un ulteriore parametro fondamentale per una corretta analisi. Infatti, la portata di corrente dei

dispositivi è fortemente influenzata dalla variazione di temperatura ambiente che a sua volta subisce un ridimen-

sionamento in funzione della classe di temperatura, classe di temperatura che deve essere comunicata dal cliente in

sede di richiesta dimensionale.

Per “temperatura ambiente” si intende il valore di progetto che deve essere comunicata dal cliente in sede di di-

mensionamento,

Per “classe di temperatura” si intende il valore, espresso in °C, al quale far riferimento per il controllo della massima

temperatura superficiale che la superficie esterna della custodia non deve mai superare per il suo corretto funzio-

namento a causa di un surriscaldamento interno degli equipaggiamenti. I valori di norma sono:

T1 = 450°C

T2 = 300°C

- Curva B: quando si ha a che fare con un generatore in grado di fornire solamente una debole corrente di cortocircuito

- Curva C: carichi standard ( tipica per sistemi di distribuzione energia elettrica )

- Curva D: quando la corrente di avviamento è di notevole intensità (da 5 a 7 volte la corrente nominale)

- Curva K: Protezione delle utenze con forti correnti di spunto (motori, trasformatori).

- Curva Z: Protezione dei circuiti elettronici

- Curva MA: Circuiti di alimentazione motori ( interruttori con solo funzione magnetica)

11

T3 = 200°C

T4 = 135°C

T5 = 100°C

T6 = 85°C

Il coordinamento elettrico/filiazione e selettività è un’altra delle variabili dimensionali che vanno considerate per

tale calcolo. Infatti, se si optasse per dimensionare tutti gli interruttori automatici magneto-termici in base al pote-

re di interruzione richiesto, fermo restando che tecnicamente sarebbe comunque corretto, si avrebbe un surdimen-

sionamento dei componenti e dei conduttori elettrici, in funzione di tale valore. Tuttavia, le tecnologie costruttive

hanno fatto si che con un corretto coordinamento degli interruttori, si possa ottenere, a valle dell’interruttore ge-

nerale, una corrente di corto circuito più bassa e conseguentemente poter adottare degli interruttori a valle idonei

al valore sotteso.

Questo, oltre a permettere un dimensionamento idoneo, porta ad un risparmio economico non trascurabile.

La massima dissipazione di potenza ammissibile (W) è fondamentale per un corretto dimensionamento elettrico in

quanto investe i parametri di certificato.

Infatti, per l’ottenimento del certificato devono essere effettuare una serie di prove atte alla verifica della massima

dissipazione termica ammissibile nei contenitori, in funzione sia della classe di temperatura, sia della temperatura

ambiente.

Per tale verifica, pertanto, vengono prese in considerazione le singole dissipazioni degli equipaggiamenti che saran-

no installati all’interno del contenitore e la loro sommatoria, non dovrà in alcun caso eccedere al valore previsto nel

certificato. Ovviamente tali valori, rilevabili dalla documentazione tecnica di ogni costruttore, dovranno essere ripa-

rametrati in funzione della temperatura ambiente ed al declassamento per installazione in ambiente a ventilazione

impedita.

Per ”massima potenza dissipabile del componente e/o equipaggiamento, alla temperatura ambiente di progetto

(W)” si intende il valore di dissipazione termica di tale oggetto, valore recuperabile nella documentazione tecnica

del costruttore e declassato o surclassato in funzione del suo valore, ad una specifica temperatura e da ricondurre

al valore di temperatura di progetto. Va osservata la massima attenzione per tale dimensionamento, considerando

che normalmente i componenti e/o equipaggiamenti hanno un valore di dissipazione termica riconducibili ad una

posa in aria libera e quindi ad una temperatura di 20°C o ad altra temperatura dichiarata dal costruttore.

L’energia specifica passante dei conduttori elettrici (I2t ≤ k

2S

2) riveste importanza ai fini di un corretto dimensiona-

mento in quanto, tutte le correnti provocate da un cortocircuito che si presenti in un punto qualsiasi del circuito

stesso, devono essere interrotte in un tempo non superiore a quello che porta i conduttori alla temperatura limite

ammissibile. Pertanto, sarà necessaria la verifica dei conduttori in base a tale valore.

Tale valore di I2t lasciato passare, viene normalmente evidenziato nella documentazione tecnica del costruttore

del dispositivo di protezione.

Per “energia specifica passante dei conduttori elettrici” si intende che i conduttori elettrici devono essere corretta-

mente dimensionati per evitare che il surriscaldamento generato durante l’esercizio o durante la manifestazione di

sovracorrenti dovute a malfunzionamenti (corto circuiti) possa essere la causa di incremento della temperatura su-

perficiale del contenitore e, conseguentemente, l’innesco automatico di esplosione dell’atmosfera esterna che in

quel momento potrebbe essere satura di gas. Questo dimensionamento dovrà essere in funzione dell’energia speci-

fica passante I2t nei singoli conduttori in condizioni estreme di corto circuito, valore rilevabile nella documentazio-

ne tecnica del costruttore, ma necessitante di specifico calcolo successivo, in funzione della classe di temperatura e

della temperatura ambiente di progetto.

Il coefficiente di contemporaneità è un altro dei parametri necessari per un corretto dimensionamento elettrico.

Tale coefficiente deve essere comunicato dal cliente in sede di richiesta dimensionale. Parametro che determina, in

funzione della contemporaneità di funzionamento degli equipaggiamenti, il valore di corrente che dovrà essere

considerato per dimensionare i conduttori elettrici. Per contemporaneità, ovviamente, si intende la possibilità che

più equipaggiamenti possano operare e funzionare in servizio continuativo contemporaneo.

L’alimentazione generata all’interno del Quadro per i circuiti ausiliari (dimensionamento del trasformatore), se

richiesta dal cliente, è un altro dei parametri di analisi. Tale dimensionamento viene eseguito facendo la sommato-

ria dei carichi ausiliari (bobine, lampade si segnalazione ecc. ecc. ad esso sottesi e del fattore di contemporaneità

che essi potranno avere, considerando inoltre il picco di assorbimento massimo del più grosso dispositivo in avvia-

12

mento in aggiunta alla sommatoria dei carichi totali.

La tensione nominale (Ue) è il valore di tensione di esercizio che definisce le caratteristiche di impiego di uno speci-

fico circuito. Tutte le apparecchiature elettriche che si andranno ad impiegare, devono essere costruite in modo da

essere capaci di funzionare a tale valore di tensione, con le tolleranze previste dalla norma industriale di riferimen-

to che in linea di principio corrispondono al ± 10%, se non diversamente indicato nella richiesta del cliente.

La tensione di isolamento (Ui) è il valore efficace della tensione di prova dell'isolamento, assegnato dal costruttore

del componente e/o dell’equipaggiamento, che determina la capacità di tenuta del suo isolamento e le distanze

superficiali (la distanza più breve misurata lungo la superficie di un isolante interposto tra due parti conduttrici).

La frequenza nominale (Hz) è il valore di frequenza alla quale riferire le condizioni di funzionamento del sistema.

Tutte le apparecchiature elettriche che si andranno ad impiegare, devono essere costruite in modo da essere capaci

di funzionare a tale valore di frequenza, con le tolleranze previste dalla norma industriale di riferimento che in linea

di principio corrispondono al ± 5% se non diversamente indicato nella richiesta del cliente.

La compatibilità elettromagnetica dei componenti e/o equipaggiamenti elettrici è uno dei requisiti richiesti

nell’impiego di equipaggiamenti elettrici che deve essere preso in esame.

Per “Compatibilità elettromagnetica dei componenti e/o equipaggiamenti elettrici” si intende che, oltre ai vari re-

quisiti dettati dalla direttiva ATEX e dalla direttiva IECEx, tutti i componenti e/o equipaggiamenti elettrici devono

rispondere anche alla direttiva macchine 2006/95/CE e, quindi, essere rispondenti alla Direttiva sulla Compatibilità

Elettromagnetica (EMC) (2004/108/CE) ed alle normative elettriche di riferimento quali EN 61547 o IEC 61547

(immunità intrinseca) e Protezione da sovra-tensioni di reti transienti, in accordo ai valori prescritti nella norma EN

61547 o IEC 61547 (immunità).

Resistenze di preriscaldamento per temperature negative. Questa è una funzione variabile che si applica solo

quando la temperatura ambiente è negativa (da -20°C sino a – 60°C) e che il progettista dovrà considerare, anche se

non espressamente richiesta dal cliente, ma necessaria per il corretto funzionamento degli equipaggiamenti al di

sotto di tale temperatura negativa.

Tutti gli equipaggiamenti elettrici e elettronici sono costruiti per operare a precise condizioni climatiche che posso-

no variare da costruttore a costruttore, ma che di prassi vanno da -20°C a +40°C.

Quando la temperatura è positiva si dovrà effettuare, come in precedenza descritto, il riallineamento alla tempera-

tura di progetto, rispetto alla temperatura funzionale dichiarata dai costruttori.

Quando la temperatura è negativa, si dovrà effettuare la verifica con i valori dichiarati dai costruttori e se tale tem-

peratura non rientrasse nel valore di progetto, si dovrà prevedere un sistema di preriscaldo al fine di garantire la

piena funzionalità degli equipaggiamenti.

I parametri che dovranno essere considerati sono:

• Dimensioni interne del contenitore

• Materiale del contenitore

• Spessore del metallo

• Coefficiente di conducibilità termica del materiale del contenitore

• Convezione aria interna (ove applicabile)

• Convezione aria esterna

• Superficie interna/esterna

• Temperatura interna voluta

• Temperatura esterna di progetto

• Materiale di coibentazione esterna (ove richiesto).

Concludiamo la nostra presentazione precisando che quanto descritto deve intendersi come una breve introduzio-

ne a questa tematica. Non abbiamo voluto dilungarci nell’approfondimento di ogni specifica attività, ma unicamen-

te mettere in evidenza quante problematiche concorrono ad un corretto dimensionamento delle custodie antide-

flagranti ad uso quadri.

© di Cortem © di Cortem © di Cortem © di Cortem ---- Villesse Villesse Villesse Villesse ---- Italia. Tutti i diritti riservati.Italia. Tutti i diritti riservati.Italia. Tutti i diritti riservati.Italia. Tutti i diritti riservati.