Nascita di un inserto - Sandvik Coromant · la durezza del metallo duro (carburo di tungsteno), per...

Transcript of Nascita di un inserto - Sandvik Coromant · la durezza del metallo duro (carburo di tungsteno), per...

Ø50–60

Ø20–200

10. Ora, l'inserto è terminato. Da ogni lotto vengono prelevati dei campioni da esaminare al microscopio per verificarne la qualità.

11. Prima di essere confezionato, ogni inserto viene nuovamente ispezionato facendo riferimento agli schemi di progetto e all'ordine del lotto. Dopo essere stati incisi al laser con la qualità corrispondente, gli inserti vengono sistemati in una scatola grigia insieme a un'etichetta stampata. A questo punto, sono pronti per essere distribuiti ai clienti.

www.sandvik.coromant.com/it

7. Dopo un altro passaggio in laboratorio per il controllo qualità, la parte superiore e quella inferiore dell'inserto

vengono rettificate allo spessore corretto. Considerata

la durezza del metallo duro (carburo di tungsteno), per la rettifica si utilizza diamante

industriale – il materiale più duro al mondo.

8. Una volta raggiunto il giusto spessore, l'inserto

viene sottoposto ad ulteriore rettifica per ottenere la

geometria e le dimensioni desiderate. Questa è

l'operazione più avanzata realizzata a Gimo, con unità

di rettifica a 6 assi che consentono di ottenere tolleranze molto strette.

9. Una volta rettificati, gli inserti vengono ripuliti e trasferiti al reparto di

rivestimento. In questa fase, per evitare di contaminare

gli inserti con grasso o polvere, la manipolazione

deve avvenire con i guanti. Dopo essere stati posizionati

negli elementi di fissaggio di un sistema a carosello e inseriti in un forno a bassa

pressione, gli inserti vengonorivestiti. Ed è a questo punto

che l'inserto assume il suo colore caratteristico.

6. Per indurirsi, gli inserti pressati devono essere riscaldati. E per questo si usa un forno di sinterizzazione. Il forno può contenere diverse migliaia di inserti alla volta. In un processo della durata di quasi 13 ore, gli inserti vengono portati a circa 1,500 gradi Celsius, punto in cui la polvere pressata fonde trasformandosi in metallo duro (carburo di tungsteno), un materiale molto duro. Nel processo di sinterizzazione, il ritiro è di circa il 50 percento; di conseguenza, le dimensioni dell'inserto sinterizzato sono solo la metà di quelle del pezzo pressato.

1. L'elemento di partenza degli inserti - in particolare di quelli a base di varie combinazioni di carburo di tungsteno e cobalto - è una polvere. Un apposito contenitore viene riempito con la giusta miscela di ingredienti per ottenere la polvere specificata.

2. Nella mescolatrice, la materia prima secca viene miscelata con una soluzione di etanolo e acqua. Il risultato è un impasto grigio che ha una consistenza simile a quella dello yogurt liquido.

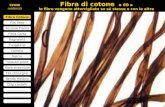

3. Quando l'impasto si è asciugato, dei campioni vengono inviati al laboratorio per un controllo qualità. La polvere è costituita da agglomerati ovvero da piccole sfere di diametro variabile tra 20 e 200 micron. Decisamente minuscole, considerato che lo spessore di un capello varia tra 50 e 60 micron.

4 - 5. La polvere viene poi trasportata, in barili da 100 kg, verso le presse in cui si formano gli inserti. L'operatore posiziona in macchina l'utensile di pressatura (uno stampo specifico per l'inserto da realizzare) e inserisce il numero d'ordine nel computer. La cavità dello stampo viene riempita con la polvere. Ogni pezzo viene sottoposto a 12 tonnellate di pressione, pesato dalla macchina e controllato visivamente dall'operatore. Questa è una fase in cui l'inserto è estremamente fragile e si rompe facilmente.

12 TONNELLATEDI PRESSIONE

CA

PE

LLI

Nascita diun inserto

Il mondo del taglio dei metalli non sarebbe lo stesso senza inserti. E gli inserti stessi sono costruiti con alcuni dei materiali più duri al

mondo. Ci siamo quindi recati presso lo stabilimento di produzione di Gimo, in Svezia, per vedere come vengono realizzati.

MICRONMICRON

1,500°C 13H

EtOH + H2O