L A B O R A T O R I O DI ME T A L L U R G I Abomet.fci.unibo.it/didattica/metallografia.pdf · g....

Transcript of L A B O R A T O R I O DI ME T A L L U R G I Abomet.fci.unibo.it/didattica/metallografia.pdf · g....

g. sambogna LABORATORIO DI METALLURGIA 1

AA ⎯ AANNAALLIISSII MMEETTAALLLLOOGGRRAAFFIICCHHEE

A-1. Materiali e strumentazioni occorrenti:

Provini metallografici dimensionati, resina e pressa inglobatrice, spianatrice e lappatrice meccani-ca, reattivi per attacco chimico delle superfici, microscopio metallografico a luce riflessa, dispositi-vo d'acquisizione, elaborazione e registrazione immagini.

A-2. Richiami teorici:

La Metallografia è la branca della Metallurgia che si dedica allo studio delle caratteristiche struttu-rali e morfologiche dei materiali metallici, comprese le rilevazioni di proprietà non geometriche ma intrinseche dei vari costituenti dei metalli. Gli scopi essenziali interessano: — la comprensione delle caratteristiche e delle proprietà chimiche, fisiche, meccaniche e tecnolo-

giche dei materiali metallici; — la previsione del comportamento dei materiali metallici nelle condizioni d'esercizio; — il controllo della rispondenza dei materiali alle specifiche richieste, e quindi formulare un giudi-

zio sulla validità dei processi di lavorazione cui essi dovranno essere sottoposti o sono già stati sottoposti;

— il riconoscimento delle eventuali anomalie e quindi individuazione delle cause connesse al ciclo produttivo (metallurgico e tecnologico) o a quelle di funzionamento (chimiche, meccaniche e/o termiche), che le hanno provocate.

Le determinazioni metallografiche traggono le loro possibilità operative dalla preliminare cono-scenza dei diagrammi d'equilibrio delle leghe, quindi dalla preliminare conoscenza della composi-zione del materiale esaminato e dalla configurazione reticolare derivante dagli esami cristallografi-ci. I primi stabiliscono i tipi e la natura delle fasi possibili in un materiale, noti la natura e la com-posizione specifica, i secondi permettono d'individuare i reticoli che ad esse competono. Tali reti-coli, non direttamente riconoscibili dagli esami metallografici, sono indirettamente individuati con tecniche semplici, appunto in base alle caratteristiche globali degli aggregati atomici costituenti i materiali metallici policristallino.

Le diversità morfologiche dei singoli tipi di grani sono piuttosto limitate, pertanto l'esame metal-lografico può mostrare analogia d'aspetti anche su materiali di tipo diverso, i quali, per l'esatta ca-ratterizzazione richiedono una preventiva qualificazione sulla base della loro peculiarità chimica. Gli esami metallografici, pur essendo, per le ragioni anzidette, direttamente collegati con la preli-minare analisi chimica, ne costituiscono un completamento indispensabile giacché quest'ultima può solamente fornire dei valori compositivi medi sull’intera massa dell’oggetto considerato. Si pensi ad esempio alla necessità di esaminare materiali che abbiano subìto modifiche superficiali, naturali

L A B O R A T O R I O D I M E T A L L U R G I A

g. sambogna LABORATORIO DI METALLURGIA 2

o artificiali, o che presentino strutture granulari di grandi dimensioni, come nel caso dei materiali sinterizzati o compositi. Sotto l'aspetto generale dell'incidenza che i controlli esercitano sull'integrità dei materiali, va rico-nosciuto che gli esami metallografici possono, in genere, considerarsi distruttivi, in quanto nor-malmente le indagini sono condotte in zone interne agli oggetti, così da verificare la loro struttura massiva. Il danneggiamento può essere anche legato alle dimensioni degli oggetti che, se di una certa entità, richiedono un sezionamento preliminare. Essi possono essere invece non distruttivi o solo parzialmente distruttivi qualora il controllo riguardi zone superficiali o quando le zone da e-saminare sono costituite dalle superfici originarie degli oggetti.

Le metodiche metallografiche, in un primo tempo specifiche per i materiali metallici, sono state gradualmente estese allo studio di materiali di natura differente, tanto che inizia a prospettarsi il termine più generale di Materialografia.

A-2.1. Modalità di valutazione

I sistemi di valutazione sono suddivisi tradizionalmente in esami in "scopìa" ed esami in "grafìa". L'esame in scopìa, che è condotto al fine d'orientamento preliminare e/o di scelta delle zone da do-cumentare eventualmente in grafia. Esso può rappresentare una fase autonoma, quando si tratti di controlli di routine in produzioni continue o di serie, ed interessi esclusivamente la verifica dell'o-mogeneità della produzione. È condotto direttamente dall'operatore, eventualmente con l'ausilio della strumentazione di ripresa fotografica come telecamere che permettono esami contemporanei a più persone ed offrono la possibilità di elaborazioni elettroniche atte a perfezionare le condizioni di esame. Questa strumentazione consente inoltre la possibilità d'esami anche per oggetti non diretta-mente accessibili, per localizzazione, per dimensioni o per pericolosità (materiali radioattivi). L'e-same in grafia costituisce la fase finale del controllo. L'esame per mezzo d'apparecchiature televisi-ve si presenta poi di specifico interesse quando si studiano fenomeni dinamici, come le trasforma-zioni di fase.

A-2.2. Procedimenti per prelievo dei saggi e dei provini

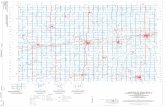

Le normative, ai fini meccanici e metallografici (cfr. Figura 1), adottano la distinzione in: ⎯ prodotto metallurgico, l'elemento scelto in un'unità di collaudo, in vista dell’ottenimento dei

provini (ad esempio prodotto "piatto", una lamiera, prodotto "lungo", un tondo, una vergella, etc.).

⎯ saggio, il materiale prelevato dal prodotto in quantità sufficiente per ricavare uno o più provini; (in alcuni casi prodotto e saggio coincidono).

⎯ barrotto, una parte del saggio che ha subìto un trattamento meccanico, seguito eventualmente da uno termico, destinato all’approntamento dei provini metallografici, di trazione, per prove di fa-tica, etc.

⎯ provetta o provino, una parte del saggio o del barrotto, di dimensioni definite, lavorato di mac-china, portato allo stato voluto per subire una determinata prova. In alcuni casi il provino può esse-re costituito dallo stesso saggio o dal barrotto. L'esame può essere eseguito sia direttamente su sag-gi, costituiti dagli stessi prodotti o semilavorati, sia su provini ricavate dai medesimi. Generalmente l'esame è effettuato su superficie longitudinali e/o normali al senso di laminazione. I provini si ricavano dai saggi usando generalmente troncatrici o mole elastiche. Quest'operazione va eseguita in ogni caso sotto un getto di soluzione lubro-refrigerante atta ad evitare alterazioni termi-

g. sambogna LABORATORIO DI METALLURGIA 3

che delle superfici da esaminare. È conveniente situare i piani di prelievo delle provette sufficien-temente distanti dai tagli, in particolare qualora questi siano stati attuati mediante: — cesoiatura, poiché falsa l'andamento delle fibrosità e delle segregazioni; — ossitaglio, poiché provoca alterazioni strutturali o addirittura criccature localizzate.

Figura 1. Schema delle relazioni fra elementi di prelievo: A) unità di collaudo; B) prodotto-

campione; C) saggio (o campione); D) barrotto; E) provini/provette.

A-3. Preparazione delle superfici per l'esame macroscopico

Il grado di preparazione dipende dalla definizione che si richiede all’esame macroscopico, può es-sere sufficiente una lavorazione con finitura non elevata (per esempio nel controllo corrente per l’identificazione di difetti di solidificazione quale il cono di ritiro). Generalmente un tipo di prepa-razione più accurato definisce tanti più particolari, quanto migliore è stata la preparazione della su-perficie da osservare.

Le operazioni connesse con la preparazione della superficie da esaminare (spianatura, levigatura, eventualmente lappatura) devono essere condotte in modo da evitare qualsiasi alterazione struttura-le del materiale (per esempio da surriscaldo o da incrudimento). Nel caso sia sufficiente la sola la-vorazione all'utensile, si deve curare che non restino rilievi troppo pronunciati provocati, per esem-pio, da una cattiva regolazione della macchina, da avanzamenti troppo elevati al tornio o alla lima-trice. Nel caso in cui l'attacco sia utilizzato per la messa in evidenza d'eterogeneità strutturali o di difetti di lieve entità, si raccomanda una preparazione della superficie di tipo accurato, che può giungere fino alla lucidatura, per ottenere una buona definizione.

A-3.1. Procedimento per attacco chimico (macro)

La superficie da sottoporre ad attacco chimico va opportunamente sgrassata con solventi appropria-ti (per esempio acetone).

L'attacco chimico può essere eseguito per strofinamento e/o immersione. Il volume del bagno de-ve essere sufficiente a garantire un attacco omogeneo della superficie in esame: di solito un litro di

g. sambogna LABORATORIO DI METALLURGIA 4

reagente per ogni decimetro quadrato di superficie della provetta. Inoltre, il bagno deve un volume sufficiente in modo che l'altezza del liquido sia almeno ca. 25 mm al disopra della faccia superiore della provetta. Nel caso di prodotti o di provini aventi dimensioni molto grandi, e quindi tali da non poter essere immersi, si deve versare la soluzione d'attacco sulla superficie da esaminare assicuran-do che si distribuisca in modo omogeneo e costante su tutta l'area da osservare. I reattivi chimici tendono ad esaurirsi perdendo la loro efficacia con l'uso e, anche se non utilizzati, con il tempo.

Denominazione Composizione Preparazione e modalità d'uso 1. – Soluzione ac solforico 15 cm3 H2SO4, 85 cm3 H2O Utilizzato caldo (60-80°C). Evidenzia

segregazioni, cricche, porosità 2.- Soluzione ac cloridrico 50 cm3 HCl, 50 cm3 H2O Cfr. n. 1 3.- Soluzione solfocloridica 38 cm3 HCl, 12 cm3 H2SO4, 50

cm3 H2O Cfr. n.1

4.- Soluzione ac nitrico 10cm3 HNO3, 10 cm3 H2O, 80 cm3 C2H5OH (etanolo)

Usato freddo. Per giunti saldati per met-tere in risalto il grano ferritico

5.- Acqua regia 75 cm3 HCl, 25 cm3 HNO3 Per la difettosità degli acciai inox auste-nitici

6.- Cloruro rameico(Fry) 90 g CuCl2, 120 cm3, HCl, 100 cm3 H2O

Attacco a temperatura ambiente. Evi-denzia tracce di deformazioni plastiche.

7.- Cloruri magnesio-rameico (Stead) 2,5 cm3 CuCl2, 10 cm3 MgCl2, 5 cm3 HCl, 250 cm3 C2H5OH (etanolo)

Trattamento a temperatura ambiente fino a comparsa di una leggera ramatu-ra. Evidenzia le segregazioni fosforose.

8.- Cloruri rameico- stannoso e ferrico (Oberhoffer)

1 cm3 CuCl2, 0,5 cm3, SnCl2, 30 g FeCl3, 50 cm3 HCl, 500 cm3 H2O, 500 cm3 C2H5OH (etanolo)

Trattamento a temperatura ambiente fino a comparsa di una leggera ramatu-ra. Per segregazioni negli acciai; le par-ti più ricche in ferro sono scurite

9.-Persolfato d'ammonio 10 cm3 (NH4)2S2O8, 90 cm3 H2O

La soluzione dev'essere preparata al momento. Evidenzia l'ingrossamento del grano cristallino, la ricristallizzazione delle saldature, le linee di Lüders negli acciai ad alto tenore d'azoto

10.- Soluzione iodica 20 cm3 KI, 80 cm3 H2O Evidenzia segregazioni, dendriti, fibrosi-tà che anneriscono.

Tabella I. Composizione e modalità d'uso dei reagenti d'attacco macro per acciai.

Per ogni tipo di reagente la durata dell’attacco varia in funzione della concentrazione, della tempe-ratura di prova, della qualità d'acciaio ed anche della natura dell’esame. Nel prospetto di Tabella I è riportata una lista dei reagenti d'uso comune e delle loro rispettive regole d'impiego. La scelta dei reagenti dipende dal materiale e dallo scopo dell’esame.

Nel caso d'esami molto delicati, si può adoperare alcune soluzioni nitriche a bassa concentrazio-ne, utilizzate a freddo, che si avvicinano ai reagenti usati per gli esami micrografici.

A-3.2 Osservazioni macroscopiche delle superfici

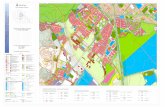

L'esame macroscopico preceduto da attacco chimico è eseguito generalmente su sezioni di prodotti o semilavorati con lo scopo di rivelare la macrostruttura del materiale, nonché la presenza di etero-geneità chimiche (segregazioni), di varietà strutturali intenzionali, quali, per esempio, quelle procu-rate da trattamenti termici particolari, da processi di saldatura, da deformazioni plastiche (fibrosità), o di difformità strutturali accidentali quali, per esempio, decarburazione superficiale, etc. La verifi-ca permette inoltre di esaltare l'eterogeneità fisiche quali fessurazioni e/o porosità (cfr. Figura 2).

g. sambogna LABORATORIO DI METALLURGIA 5

Figura 2. Sezione longitudinale di una testa di chiodo. Sono evidenti le fibrosità derivanti dal pro-

cesso di stampaggio.

Il reagente chimico agisce di norma attraverso una dissoluzione preferenziale, creando così diffe-renze d'attacco che permettono la successiva osservazione. La sensibilità dell'attacco può essere graduata regolando la composizione del reagente, la sua concentrazione e la temperatura.

A-4. Preparazione di sezioni metallografiche per la rilevazione della microstruttura

I provini da sottoporre ad analisi microstrutturali mediante microscopi ottici o elettronici devono essere assoggettati ad una preventiva preparazione che include le operazioni di: ⎯ taglio e dimensionamento; ⎯ montaggio in resina (eventuale); ⎯ spianatura e lucidatura; ⎯ attacco chimico, fisico o elettrochimico delle superfici lucidate.

La progressione degli interventi è indicata nello schema di Figura 3. Le lavorazioni meccaniche in-teressano il taglio la spianatura e lucidatura dei provini. Il taglio può essere eseguito anche a mano con lame dentate di metallo duro. Di solito, si ricorre al taglio mediante troncatrici elettriche a di-sco o a nastro la cui lama in metallo è dotata d'abrasivo ceramico nella parte tagliente. I dischi da taglio possono essere anche costituiti interamente con un impasto di resine con granuli abrasivi. Per le operazioni di spianatura, si usano macchine utensili oppure carte o tele con una superficie spal-mata con l'impasto d'abrasivi.

A-4.1. Natura degli abrasivi per il taglio, la spianatura e la lucidatura

Gli abrasivi che generalmente s'impiegano nelle operazioni di taglio e spianatura, sono a base di: i) ossidi d'alluminio, detti anche corindoni denominati genericamente "alundum"; ii) carburo di silicio detti genericamente "carborundum"; iii) abrasivi speciali come nitruri di boro, diamanti artificiali, etc.

L'alundum si trova in commercio in diversi tipi: in alcuni, l’ossido d'alluminio cristallizzato è quasi puro (~99%), mentre nella maggioranza dei casi il tenore medio si aggira sul 90÷94% e può scen-dere fino al 70%. I granuli d'ossido d'alluminio presentano bordi acuminati e, durante il lavoro, si sfaldano in modo da presentare nuovi spigoli taglienti. Gli abrasivi a più basso tenore d'ossido d'al-luminio, specie quelli contenenti cromo possiedono maggior tenacità. L'alundum si ottiene fonden-

g. sambogna LABORATORIO DI METALLURGIA 6

do in forni elettrici ad arco la bauxite (Al2O3·2 H2O) alla temperatura di circa 2.200°C. Aggiungen-do alla bauxite del coke (riducente), dei carbonati alcalini (fondenti) e del minerale di ferro, si eli-minano gli ossidi, metallici che sono ridotti, mentre la silice è trasformata in ferro-silicio magneti-co.

Dimensioni reali dei granuli, (μm)

Classificazione commerciale, (grit)

Classificazione secondo la Federazione Europea Produtto-ri Abrasivi (F.E.P.A.)

5100-4000 4000-3500 3500-2830

4 5 6

- - -

2830-2380 2380-2000 2000-1680

8 10 12

8 10 12

1680-1410 1410-1190 1190-1000 1000-840 840-710

14 16 20 -- 24

14 16 20 (22) 24

710-590 590-500 500-420 420-350 350-297 297-250

30 36 40 46 50 60

30 36 (40) 46 50 60

250-210 210-177 177-149 149-125 125-105

70 80 90 100 120

70 80 90 100 120

105-88 88-74 74-62 62-53 53-45 45-37

150 180 200 220 -- 240 280

Serie F 150 Serie D N° μm 180 N° μm 200 220 230 56,0 ± 3 240 49,3 ± 2 240 240 58,5 ± 2 280 41,5 ± 1,5 280 52,2 ± 2

37-31 31-27 27-22 22-18 18-15 15-11

320 -- 400 500 600 700 800

320 34,4 ± 1,5 320 46,2 ± 1,5 360 28,2 ± 1,5 360 40,5 ± 1,5 400 23.0 ± 1,0 400 35,0 ± 1,5 500 18,2 ± 1,0 500 30,2 ± 1,5 600 14,3 ± 1,0 600 25,7 ± 1,0 - 800 10,6 ± 1,0 800 21,8 ± 1,0

11-8 8-5 5-2 2-1 1-0,5

1000 - 2000 3000 4000 --

1000 7,8 ± 0,8 1000 18,3 ± 1,0 1200 5,6 ± 0,5 1200 15,2 ± 1,0

Tabella II. Classificazione convenzionale, F.E.P.A. (Federazione Europea Produttori Abrasivi) delle dimensioni degli abrasivi adoperati per la fabbricazione di mole e di carte per le lavorazioni meccaniche di taglio e spianatura dei provini metallici.

g. sambogna LABORATORIO DI METALLURGIA 7

Seguono trattamenti per regolare il grado di purezza, la fragilità dei cristalli e la forma dei grani; si ottengono così quattro tipi d'alundum facilmente riconoscibili dal colore: - 99,8% di Al2O3, bian-co; - 98 % di Al2O3 rosa; - 95 % Al2O3 bruno; - 70% Al2O3 nero.

Figura 3. Sequenza delle principali operazioni di preparazione per provini metallografici.

g. sambogna LABORATORIO DI METALLURGIA 8

I primi tre tipi trovano applicazione nella fabbricazione delle mole (per lavorare acciai al carbonio e legati, acciai rapidi di durezza HRC ≤ 65, stelliti, etc.), l'alundum nero serve per la preparazione di carte e di tele abrasive. Il carborundum, dopo il diamante ed il nitruro di boro, è l'abrasivo con la durezza più alta; possiede una buona conducibilità termica accompagnata da una notevole resisten-za a1 calore.

Figura 3. Schema del cilindro/pistone di un dispositivo per il montaggio in resina termoindurente

di provini metallici.

Il carburo di silicio non esiste allo stato naturale e si presenta sotto due forme: amorfa e cristallina; come abrasivo interessa solo in quest'ultima (quello amorfo è adoperato come refrattario). Si ottie-ne trattando una miscela di silice (sabbia bianca), carbonio (coke di petrolio in polvere o coke me-tallurgico), sodio cloruro e segatura di legno in forni elettrici ad arco con elettrodi di carbone, alla temperatura di circa 2.300°C. La riduzione della silice segue la reazione: SiO2 + 3 C SiC + 2 CO e la sua azione abrasiva è pressappoco cinque volte più alta di quella dell'alundum e permette d'a-bradere anche i carburi metallici sinterizzati e perfino gli acciai rapidi di durezza superiore a 65 HRC. La rottura dei granuli provoca la costante formazione di spigoli taglienti senza eccessiva usu-ra delle mole. Il "borazon" è costituito da nitruro di boro cubico, con gli atomi di boro e d'azoto di-sposti a forma di rete che conferiscono proprietà simili a quelle del diamante. Il procedimento d'ot-tenimento contempla l'applicazione di pressioni dell'ordine di 700 kN/cm2 e di temperature di 1650°C al nitruro di boro esagonale. Dopo il diamante, è il materiale più duro, infatti, la durezza è circa due volte maggiore del carborundum. Può sopportare, senza subire modifiche sostanziali, temperature di 1270 °C e può essere usato nelle operazioni di rettifica ad alta velocità. I diamanti industriali sono ottenuti artificialmente mediante raffreddamenti rapidi del carbonio fuso (>3500°C), tenuto costantemente sotto pressioni elevate. Si producono, in tal modo, granuli di pic-cole dimensioni impiegati come abrasivi per seghe e dischi da taglio. Durante l'uso, richiedono un efficiente sistema di raffreddamento per evitare la transizione a grafite. Le dimensioni dei granuli abrasivi sono indicate convenzionalmente con un numero, che corrisponde alle dimensioni degli orifizi del setaccio vibrante che il grano abrasivo è riuscito ad attraversare. I granuli più fini (polve-ri), sono classificati mediante flottazione idraulica e successiva sedimentazione (cfr. Tabella II). La

g. sambogna LABORATORIO DI METALLURGIA 9

grossezza dei grani abrasivi influisce sulla velocità con la quale il materiale può essere abraso e sul-la finitura della superficie metallica.

A-4.1. Montaggio in resina dei provini metallici

I provini metallici dopo essere ridotti a dimensioni opportune, sono di norma "inglobati" in formel-le di resina. Lo scopo principale è di poterli bloccare efficacemente durante le operazioni di spiana-tura e lucidatura sia manuale che per mezzo d'apparecchiature automatiche. Per l'inglobatura "a freddo" si adoperano resine che polimerizzano, a temperatura ambiente, in 20÷30 min.

Figura 4. Sezione di provini metallici inglobati in resine termoindurenti.

Valore dell'angolo, α Rapporto sviluppo dello spessore originario

2°20' 25:1 2°50' 20:1 3°50' 15:1 5°40' 10:1 11°30' 5:1 30° 2:1

Tabella III. Ampliamento dello spessore in funzione dell'angolo di montaggio del provino.

Figura 5. Montaggio del provino inclinato per ampliare la superficie osservabile.

Si usano resine acriliche, poliestere o epossidiche che, al momento dell'uso, miscelate con un cata-lizzatore (indurente) producono un liquido viscoso che è colato in uno stampo contenente il provi-

g. sambogna LABORATORIO DI METALLURGIA 10

no. Queste resine sono preferite per inglobare metalli e leghe bassofondenti o materiali teneri oppu-re per leghe che possono subire trasformazioni strutturali alle temperature di polimerizzazione delle resine termoindurenti. Il montaggio eseguito mediante resine termoindurenti (fenoliche, dialliliche, etc.) richiede un riscaldamento sotto pressione (30÷40 MPa). Il provino è inserito con i granuli di resina in un cilindro (ø = 25÷40 mm) di una pressa, e portato gradualmente alla temperatura di 160÷180°C (cfr. Figura 3) e lì mantenuto, sotto pressione, per ca. 10÷15 min.Per incrementare la superficie osservabile di particolari molto sottili, come rivestimenti o riporti di piccolo spessore, è possibile inglobare il provino con la superficie inclinata (cfr. Figura 5). Gli ingrandimenti così otte-nibili sono riportati nella Tabella III.

a b

Figura 6. Preparazione manuale dei provini metallografici: a) spianatura; b) lappatura.

L'arrotondamento dei bordi, che spesso si produce durante la lappatura finale, può essere limitato usando resine addizionate con particelle dure (come Al2O3, MgO, fibre di vetro, etc.). Un secondo metodo consiste nell'usare rivestimenti metallici duri, depositati per via galvanica o chimica sulla superficie del provino, prima del montaggio in resina.

A-4.2. Spianatura e lappatura

La prima spianatura dei provini è eseguita mediante tornitura con appositi utensili, oppure per mez-zo di mole o carte abrasive, alla presenza di liquidi lubro-refrigeranti che facilitano l’asportazione dei detriti durante l'abrasione ed evitano nello stesso tempo alterazioni strutturali generati dal calore prodotto per attrito fra utensili, abrasivi e provino metallico.

Figura 7. Schema dell'azione dei granuli abrasivi durante la lappatura.

g. sambogna LABORATORIO DI METALLURGIA 11

Denominazione Composizione chimica Preparazione e modalità d'uso

1) – Nital 2 2 cm3 HNO3, 98 cm3 C2H5OH (alcol etilico).

D'uso generale per leghe ferrose. Per acciai a bassa % di C, la quantità di HNO3 può essere cresciuta fino al 5%.

2) – Picral 4 4 g ac. picrico, 96 cm3 C2H5OH (etanolo).

Per leghe ferrose: attacca la martensite e le strutture sferoidizzate. Adatto per ghise ad eccezione di quelle ferritiche.

3) – Picrato di sodio (alcalino)

2 g ac. picrico, 25 g NaOH, 100 cm3 H2O.

Valido per distinguere la ferrite (non attacca-ta), dalla cementite. Sciogliere la soda in ac-qua, poi aggiungere l'ac. picrico. Si usa a cal-do

4) – Gliceregia 10 cm3 HNO3. 20 cm3 HCl, 20 cm3 glicerina, 10 cm3 H2O2.

Adatto per acciai al Cr-Ni austenitici. Usare la soluzione bollente.

5) – Cloruro rameico(Kalling)

100 cm3 HCl, 5 g CuCl2, 100 cm3 eta-nolo, 100 cm3 H2O.

Per leghe ferrose: colora la ferrite e lascia inalterata cementite ed austenite

6) – Soluzione fluori-drica

0,5 cm3 HF, 99,5 cm3 H2O. Reattivo d'uso generale per alluminio e leghe Al-Si.

7) – Reattivo di Keller 1 cm3 HF, 1,5 cm3 HCl, 2,5 cm3 HNO3, 95 cm3 H2O.

Per alluminio e leghe polinarie del tipo Al-Cu-Mg-Si

8) – Soluzione ossi-ammoniacale

50 cm3 ammonio idrossido (d=0,88), 20-50 cm3 H2O2 (soluzione 3%), 50 cm3 H2O.

Reattivo d'uso generale per rame, ottoni e bronzi. Produce un moderato contrasto ai bordi del grano cristallino.

9) – Cloruro ferrico (acido)

10 g FeCl3, 30 cm3 HCl, 120 cm3 H2O.

Per acciai inossidabili e per ottoni e bronzi. Annerisce la fase β negli ottoni. Usare concen-trato per leghe Cu-Ni.

10) – Soluzione aceto-nitrica

3 cm3 ac. acetico glaciale, 4 cm3 ac. nitrico, 16 cm3 H2O.

Per piombo e sue leghe. Usare subito dopo la sua preparazione.

11) – Soluzione solfo-cloro-nitrica

25 cm3H2SO4, 10 cm3 HCl, 10 cm3 HNO3.

Per tantalio e sue leghe. Usare subito dopo la sua preparazione.

12) – Soluzione ossi-ammoniacale 5 cm3 NH4OH, 30 ÷ 50 cm3 H2O2.

Per argento e sue leghe. Usare subito dopo la sua preparazione.

13) – Cloral 1 cm3 HCl, 99 cm3 etanolo. Per zinco e sue leghe. 14) – Soluzione idro-

iodica 10 g iodio crist. 30 g KJ, 100 cm3 H2O.

Per leghe cadmio-bismuto. Usare subito dopo la sua preparazione.

15) – Aceto-nitrico 50 cm3 ac. acetico glaciale, 50 cm3 ac. nitrico.

Per nichel e sue leghe. Usare subito dopo la sua preparazione.

16) – Idroacetico 15 cm3 ac. acetico glaciale, 85 cm3 H2O.

Per magnesio e sue leghe. Adatto soprattuttoper leghe Mg-Al.

17) – Soluzione al fer-ricianuro

10 cm3 NaOH al 10% in acqua, 5 g ferricianuro di potassio.

Per tungsteno e sue leghe. Colora in blù il bordo del grano cristallino.

18) – Soluzione ossi-fluoridrica 5 cm3 HF, 50 cm3 H2O2.

Per titanio e sue leghe. Usare subito dopo la sua preparazione.

19) – Soluzione mo-libdo-citrica

25 g ac. citrico, 10 g ammonio molib-dato, 100 cm3 H2O.

Per leghe a basso tenore di piombo. Usato anche per pulitura chimica delle superfici frat-turate d’acciaio.

20) – Soluzione cro-mica

25 cm3 ac. cromico, 40 cm3 HNO3, 35 cm3 H2O.

Per rame, leghe Cu-Zn, CuSn e leghe Ag-Ni.

( )

Tabella IV. Denominazione, composizione e modalità d'uso d'alcuni reattivi chimici per l'attac-co delle superfici metalliche lucidate.

g. sambogna LABORATORIO DI METALLURGIA 12

La spianatura prosegue in successione con passaggi su tele o carte abrasive di granulometria i-niziale di ca 120÷150 grit, fino a 1500÷2000 grit (cfr. Tabella II e Figura 6a). La lucidatura (o lappatura) finale è eseguita mediante macchine "lappatrici" dotate di piatti rotanti (a velocità regolabile ~100÷600 giri/min) che sostengono dischi di tessuto (lino, cotone, nylon), capaci di trattenere sulla superficie una sospensione (acquosa o alcolica) di polveri abrasive a base di Al2O3, o SiC, o B4C, oppure granuli di diamante.

Figura 8. Andamento della rugosità superficiale durante il taglio, la spianatura e la lappatura.

Composizione Densità di corrente, (A/dm2)

Tensione, (V)

Tempo d'attacco, (s) Modalità d'uso

1) – Ac. perclorico (d=1,48) 22 cm3, Acido acetico glaciale 78 cm3.

6

60

900 (15')

Per alluminio e per leghe Al-Cu.Poco adatto per leghe Al-Si.

2) – Ac. ortofosforico (d= 1,35) 200 cm3, H2O 100 cm3

5

2

30 Per rame e sue leghe. Posizionare

gli elettrodi orizzontalmente.

3) – Ac perclorico (d=1,59) 180 cm3 , A-nidride acetica 790 cm3, H2O 45 cm3.

20÷30

40

480 (8')

Per titanio e Ti-Al. Tenere la solu-zione in agitazione.

4) – Ac ossalico 10 g, H2O 100 cm3.

8÷10

6

10÷60

Per acciai inox. Distanza fra provi-no e catodo 25 mm. Rivela fasi ecarburi.

5) –Ac. nitrico 10 cm3 Alcol metilico 20 cm3.

70

40

50

Per bronzi fosforosi, rame, nichel, ottoni. Usare catodo d'acciaio inox a 15-20 mm dall'anodo.

6) - Acetato di piombo10 15 g, H2O 100 cm3.

5

1,5÷2

40÷50

Per acciai inox. Colora la fase δ inrosso-bruno e l'austenite in blu.

7) – Ac. acetico glac. 70 cm3, Ac. perclori-co(d=1,61) 30 cm3.

20÷25

25

5÷10

Per piombo e leghe Pb-Sn. Il ca-todo di Cu con gli elettrodi oriz-zontali.

8) – Ammoniaca 25 cm3, H2O 75 cm3.

10 4÷6 5÷10 Per acciai inox. Distingue i carburidalla fase δ.

Tabella V. Composizione e modalità d'uso di reattivi per l'attacco elettrolitico d’alcuni metalli e leghe.

g. sambogna LABORATORIO DI METALLURGIA 13

L'operazione, eseguita in progressione partendo da abrasivi con granulometria di 5÷6 μm sino a 0,20÷0,10 μm (cfr. Figura 7), termina quando la superficie metallica è completamente esente da ri-gature. La lucidatura, al pari della pulitura, può essere condotta anche per via elettrolitica collegan-do il provino spianato al polo negativo (anodo) di una cella a corrente continua con il reattivo d'at-tacco (cfr. Tabella IV), in continua agitazione.

A-4.4. Attacco delle superfici metalliche lucidate

L'attacco chimico o elettrochimico delle superfici metalliche lucidate, permette di evidenziare la struttura cristallina per effetto della corrosione selettiva operata da soluzioni chimiche su zone su-perficiali dotate di maggiore energia. La composizione dei reattivi chimici è formulata in base alla natura della lega metallica o delle fasi cui dedicare maggior risalto, (cfr. Tabella IV). Ogni specie strutturale da far risaltare richiede un reattivo specifico. In ogni caso, il reattivo d’attacco svolge una duplice funzione: 1) ossidante e/o complessante nei confronti di zone superficiali con maggiore contenuto energetico

come bordi di grano, fasi non coerenti, zone incrudite, inclusioni, etc. 2) lisciviante verso i prodotti d'ossidazione, allo scopo di staccarli ed allontanarli dai bordi di grano o dalle superfici corrose.

L'azione lisciviante è svolta dai solventi come l'acqua, l'alcool etilico, gli alcoli superiori, etc. uti-lizzati nella preparazione dei reattivi chimici in concorso con i composti intermedi (ad es. aldeidi) derivati dall'interazione fra ossidante e solvente. L'attacco delle superfici può essere realizzato an-che a secco, producendo la loro ossidazione in aria, a caldo in un forno, come sarà meglio specifi-cato in seguito. Un altro metodo sfrutta la reazione d'ossido-riduzione addotta dal passaggio di cor-rente, in una cella elettrolitica con la soluzione (cfr. Tabella V) in agitazione dove l'anodo è costi-tuito dal provino metallico (cfr. Figura 7). Il metodo elettrolitico può essere utilizzato, anche per una parziale lucidatura delle superfici metalliche. L'attacco chimico o elettrochimico delle superfici lucidate rappresenta la fase finale della preparazione prima dell'osservazione con microscopi ottici. L'uso di microscopi elettronici può richiedere ulteriori e/o differenti preparazioni secondo la tipo-logia dello strumento.

Un'avvertenza importante riguarda la preparazione e l'uso dei reattivi chimici ed elettrochimici, che esigono tutte le precauzioni previste per la manipolazione di sostanze tossico-nocive.

A-4.5. Lucidatura e attacco simultaneo

La fase finale della lucidatura soprattutto di metalli teneri può essere accompagnata con un simul-taneo parziale attacco. Il reattivo, miscelato con la sospensione d'abrasivi (cfr. Tabella V), è co-sparso sui panni di lappatura e contribuisce alla lucidatura ed all'attacco del bordo dei grani.

Metallo o lega Composizione del reattivo da associare alla sospensione di abrasivi Piombo 10% (84 ml glicerina, 8 ml ac. acetico, 8 ml ac. nitrico) + 90% sospens. colloidale SiC Rame 10% (3 g FeCl3 2 ml HCl), + 90% sospensione colloidale SiC Titanio 60% (40 ml H2O2, 1 ml HNO3, 0,5 ml HF) + 40% sospensione colloidale SiC Zinco 10% (5 ml HCl, 95 ml alcol etilico) + 90% sospensione colloidale SiC Ti 6Al 4V 30% (H2O2) + 70% sospensione colloidale SiC

Tabella V. Reattivi per l'attacco nel corso della lappatura.

g. sambogna LABORATORIO DI METALLURGIA 14

L'attacco dev'essere in ogni modo completato mediante l'uso dei reattivi tradizionali chimici o elet-trochimici. Le operazioni d'attacco chimico o elettrochimico sono completate con un ciclo di la-vaggio, comprendente le seguenti fasi: — neutralizzazione degli eventuali residui acidi (vapori d'acidi forti come HF possono danneggiare

le lenti degli obiettivi) con una soluzione di carbonato di sodio; — eliminazione del velo di rame, lasciato dagli attacchi contenenti suoi ioni, per mezzo di una so-

luzione d'idrossido d'ammonio (eventuale); — lavaggio ripetuto con acqua; — lavaggio con alcole etilico puro; — essiccazione con aria calda o in stufa a 60÷100 °C

Figura 9. Schema di una cella utilizzata per la pulitura e per l'attacco elettrolitico delle superfici

metalliche.

g. sambogna LABORATORIO DI METALLURGIA 15

a

b

c

d

Figura 10. Tipiche microstrutture rilevate da leghe ferrose: a ferrite. b perlite c austenite, d martensite

g. sambogna LABORATORIO DI METALLURGIA 16

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

F A C O L T À D I C H I M I C A I N D U S T R I A L E ( C d S C h i m i c a I n d u s t r i a l e ⎯ B o l o g n a )

L A B O R A T O R I O D I ME T A L L U R G I A

A ⎯ ANALISI METALLOGRAFICHE

STUDENTE/ I ( g r u p p o ) . .……………………………………….………………………………………………………………………………………………….Mat r . : ……………..……….…….. . . .

1. Modalità di preparazione dei provini metallici:

………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

2. Natura della soluzione d'attacco ed influenza dei suoi costituenti sulle superfici:

………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

3. Osservazioni sulla struttura della lega metallica:

………………………………………………………………………………………………………………………………………………………………………………………………………………

g. sambogna LABORATORIO DI METALLURGIA 17

………………………………………………………………………………………………………………………………………………………………………………………………………………

4. Richiami a punti dei corrispondenti diagrammi d'equilibrio

………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

5. Fasi presenti e forma dei grani cristallini:

………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

6. Valutazione delle dimensioni medie (lineari e spaziali) dei grani cristallini:

………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

7. Eventuali impurezze e loro origine:

………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

8. Eventuali ulteriori analisi o prove per una qualificazione ottimale della lega metallica:

………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

9. Possibili commenti sulla storia termica e meccanica della lega metallica esaminata:

………………………………………………………………………………………………………………………………………………………………………………………………………………

g. sambogna LABORATORIO DI METALLURGIA 18

………………………………………………………………………………………………………………………………………………………………………………………………………………

(immagini e/o schemi)

D a t a : … … … … … … … … … … … … … . . .

Note:

g. sambogna LABORATORIO DI METALLURGIA 19

B -MISURE DI MICRODUREZZA

B-1. Strumentazione e materiali occorrenti: microdurometro Vickers/Knoop, provini metallografici lucidati o attaccati

B-2. Riferimenti teorici:

La durezza può essere definita in vario modo secondo il punto di vista con cui è trattato il concetto. In base alla definizione mineralogica, la durezza evidenzia la resistenza alla scalfittura, mentre se-condo la designazione fisico-meccanica specifica la resistenza alla deformazione elasto-plastica e, facendo riferimento alla caratterizzazione tecnologica, indica la resistenza alla penetrazione di un corpo duro.

In generale i metodi più usati, messi a punto da regolamenti standardizzati, si fondano nella pro-duzione di un'impronta sulla superficie metallica comprimendovi contro, un penetratore costituito da un corpo più duro mediante l'applicazione di un carico.

Il materiale del penetratore, nominalmente indeformabile (acciaio temprato, carburo di tungsteno, diamante) può essere allestito in forma di sfera, o di piramide, oppure di cono. Le misure dell'im-pronta, ricavate con uno specifico penetratore correlato ad un carico predeterminato, forniscono un criterio di valutazione sclerometrica dei materiali, infatti, vari metodi di determinazione di durezza derivano appunto dal rapporto del carico applicato con le dimensioni dell'impronta ottenuta sulla superficie del materiale.

Metodo di prova per la misura di macrodurezza

Carichi max Materiale e geometria del penetratore

Abbreviazioni normalizzate

BRINELL fino a 30 kN

sfera d'acciaio temprato o carburo di tungsteno (ø = 10 mm) HB

VICKERS 30 daN piramide in diamante (angolo penetrazione 136°±0,5°) HV

ROCKWELL fino a 150 daN

cono in diamante (angolo penetrazione 120°) e sfere d'acciaio temprato (ø = 1/16'' e 1/8'')

HR pedici: c=cono b= ball

Note: come pedice dell'abbreviazione occorre indicare il carico in kg ed il tempo di permanenza del penetratore del provi-no, in s ed eventualmente anche il diametro della sfera del penetratore. Ad esempio, HB10/3000/30 indica che la prova è stata condotta con un penetratore sferico di φ=10 mm, carico di 3000 kg, per un tempo di 30 s.

Tabella I. Principali metodi di prova per la rilevazione della macrodurezza.

L A B O R A T O R I O D I M E T A L L U R G I A

g. sambogna LABORATORIO DI METALLURGIA 20

Le prove di durezza per penetrazione statica si dividono in: i) prove di "macrodurezza" quando l'impronta generata dal penetratore coinvolge un cospicuo vo-lume di materiale, e la resistenza del medesimo è causata dall'insieme dei cristalli appartenenti ai vari costituenti della lega metallica, ciascuno dei quali contribuisce in modo differente. I carichi applicati sul penetratore possono variare da 1 daN fino a 50 kN e l'impronta è visibile ad occhio nudo. A questa categoria appartengono le prove riportate nella Tabella I. ii) prove di "microdurezza" dove l'impronta prodotta dal penetratore interessa un piccolissimo vo-lume di materiale o addirittura un solo grano cristallino. L'impronta è visibile soltanto tramite un microscopio ed il carico applicato sul penetratore, in genere, non supera i 10N. Il basso valore del carico rende "non trascurabile" il ritorno elastico del materiale, pertanto le prove di microdurezza non sono normalizzate ed i valori ottenuti hanno validità solamente come dato di confronto.

B-3. Metodi di prova per misure di microdurezze

Le prove per misure di microdurezza rappresentano un'estensione ed un perfezionamento dei meto-di per macrodurezza, ed in tutti i casi, la misura consiste nella determinazione dell'estensione del-l'impronta prodotta dal penetratore. La geometria del penetratore, le prassi d'esecuzione della prova contraddistinguono l'espressione di computo della microdurezza.

Figura 1. Strumenti di misura della microdurezza: a) microdurometro per prove Vickers e b) schema che illustra il principio di funzionamento di un mi-crodurometro.

B-3.1. Microdurezze Vickers e Knoop

Per la misura della microdurezza Vickers si adotta un penetratore con geometria simile a quella a-doperata per la corrispondente macrodurezza, vale a dire una piramide a base quadrata con angolo al vertice fra due lati di 136°±0,5° (cfr. Figura 2a) e le diagonali nominalmente uguali.

a) b)

g. sambogna LABORATORIO DI METALLURGIA 21

Il valore della microdurezza Vickers è determinato da HV=1,854 2dP

, dove P rappresenta il carico

in kg e d la lunghezza della diagonale (oppure la media fra la lunghezza delle due diagonali).

Figura 2. Geometrie e corrispondenti valori angolari di penetratori per microdurezze: a) Vickers, b) Knoop.

La profondità dell'impronta Vickers rappresenta ca. 1/7 della misura della diagonale e lo spessore minimo del provino, o dello strato superficiale, di cui si vuole misurare la microdurezza non dovrà essere inferiore a 1,5 volte la diagonale d'impronta.

Metodo di prova per la misura di microdurezza

Carichi max

Materiale e geometria del penetratore Abbreviazioni normalizzate

VICKERS fino a

10 N

Piramide a base quadrata in diamante (angolo pe-netrazione 136°±0,5°) HV(*)

KNOOP fino a

10 N

Piramide a base rombica in diamante (angoli pe-netrazione 172°36' e 130°) HK(*)

Note: come pedice dell'abbreviazione occorre indicare il carico in kg ed il tempo di permanenza del penetrato-re sul provino, in s. Ad esempio, HV0,1/15 indica che la prova di microdurezza è stata condotta con un carico di 100 gf ,applicato sul provino per un tempo di 15 s.

Tabella II. Principali metodi di prova per la rilevazione della microdurezza.

Nel caso della microdurezza Knoop, il penetratore è costruito in diamante con le diagonali di lun-ghezza differente che generano un'impronta a forma romboedrica secondo lo schema di Figura 2 b.

a)b)

g. sambogna LABORATORIO DI METALLURGIA 22

Il valore della microdurezza Knoop è determinato da HK=14,228 2DP

, dove P rappresenta il carico

in kg e D la lunghezza della diagonale maggiore. La profondità dell'impronta Knoop è ca. 1/30 della diagonale maggiore.

a b

Figura 3. Aspetto delle impronte di microdurezza Vickers e Knoop su superficie acciaio.

La Tabella II riassume i parametri essenziali dei due principali metodi di misura della microdurez-za.

NORMATIVE DI RIFERIMENTO:

• UNI EN ISO 6507-1 Metodo Vickers con le tabelle di calcolo della microdurezza in base alla misura della diagonale dell'impronta e del carico.

• UNI EN ISO 6507-2 Metodologie di controllo del microdurometro.

• ISO 4545 Misurazioni di microdurezza secondo la prova Knoop.

• ISO 4546 Metodologie di controllo del microdurometro.

• ISO 10250 Il metodo Knoop con le tabelle di calcolo della microdurezza in base alla diagonale maggiore dell'impronta e del carico.

g. sambogna LABORATORIO DI METALLURGIA 23

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

F A C O L T À D I C H I M I C A I N D U S T R I A L E ( C d S C h i m i c a I n d u s t r i a l e ⎯ B o l o g n a )

L A B O R A T O R I O D I ME T A L L U R G I A

B ⎯ MISURE DI MCRODUREZZE

STUDENTE/ I ( g r u p p o ) . .……………………………………….………………………………………………………………………………………………….Mat r . : ……………..……….…….. . . .

1. Modalità d'esecuzione delle misure μHV:

………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

2. Tipo, forma e dimensioni del grano cristallino:

……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………….……………

3. Trattamento termico e meccanico subito dal materiale: ………………………………………………………………………………………………………

g. sambogna LABORATORIO DI METALLURGIA 24

………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………..……

4. Conformità con altre prove effettuate sullo stesso materiale:

………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

(immagini e/o graficii

Da ta : … … … … … … … … … … … … … . . .

Note: ………………………………..…………………………………………………… …………………………………………………………………………………………………………………………………………………………………………………………………………

Allegati: …………………………………………………………………………………………

g. sambogna LABORATORIO DI METALLURGIA 25

C ⎯ P R O V E D I T R A Z I O N E S T A T I C A

C-1. Strumentazioni e materiali occorrenti: provini normalizzati di trazione in lega metallica, macchina di trazione universale.

C-2. Riferimenti teorici:

In generale, le proprietà meccaniche dei materiali rappresentano la resistenza che questi oppongono alle sollecitazioni, in altre parole la resistenza all'insieme dei carichi esterni che agiscono sui mate-riali medesimi.

Figura 1. Diagramma riassuntivo "carichi-allungamenti" nella prova di trazione statica.

L A B O R A T O R I O D I M E T A L L U R G I A

g. sambogna LABORATORIO DI METALLURGIA 26

La prova di trazione statica rappresenta il principale esame meccanico di tipo convenzio-nale col proposito d'accertare la resistenza, la deformabilità e l'elasticità del materiale me-tallico allo scopo di procedere al riconoscimento, al collaudo, alla selezione. Le misure, per quanto convenzionali, infatti, sono regolate dalle norme UNI 10002-1/92 e UNI EN1706, consentono la formulazione di giudizi relativi allo stato del metallo, alle condi-zioni del suo impiego e costituiscono il mezzo di riscontro dei processi tecnologici che permettono di offrire al progettista criteri di valutazione per il calcolo ed il dimensiona-mento degli organi di macchine.

C-2.1. Parametri delle prove di trazione statica

Le misurazioni che individuano le proprietà meccaniche di resistenza di deformabilità e di elasticità di un materiale sottoposto a sollecitazione di trazione statica, si stabiliscono osservando il dia-gramma delle deformazioni di Figura 1, riferito ad un acciaio dolce allo stato ricotto, dove sono di-stinguibili tre tipi di comportamenti. Nel primo stadio i grani cristallini si deformano elasticamente ossia la deformazione è di tipo reversibile, (cfr. Figura 2). Il lavoro assorbito per la deformazione elastica resta disponibile per produrre la modificazione inversa.

a) b)

Figura 2. Curve σ−ε: a) comportamento indicativo nel campo elastico di acciaio ed alluminio, b) curva di trazione per una lega di alluminio della serie AA 7075.

In questa condizione esiste una proporzionalità diretta fra i carichi e gli allungamenti, valere a dire che il tratto OA di Figura 1 è rappresentato da una retta corrispondente al campo di validità della

legge di Hooke: σ = Eε o meglio oo LLE

SFi Δ

= dove ΔL delinea l'allungamento elastico, S0 è l'area

della sezione iniziale e L0 la lunghezza iniziale della provetta. Fi è un carico qualsiasi compreso en-

g. sambogna LABORATORIO DI METALLURGIA 27

tro i limiti di elasticità, E rappresenta il modulo di elasticità normale, detto modulo di Young, valo-

re caratteristico di ogni materiale E=εσ

= tgβ, (cfr. Tabella I).

M a t e r i a l i E , M P a

C e m e n t o O s s a M a g n e s i o V e t r o A l l u m i n i o T i t a n i o R a m e N i c h e l A c c i a i o D i a m a n t e

14·103 21·103 45·103 71·103 74·103

110·103 124·103 207·103 210·103 1200·103

Tabella I. Valori approssimati del modulo di Young per alcuni materiali policristallini, a tempera-tura ambiente.

Con l'aumento del carico, si passa al regime elasto-plastico dove il materiale è sottoposto a defor-mazioni sia elastiche sia plastiche, ossia gli allungamenti si sviluppano più rapidamente dei carichi ed in conseguenza di ciò la legge di Hooke non è più rispettata.

Figura 3. Forme delle curve carichi-allungamenti per materiali differenti.

g. sambogna LABORATORIO DI METALLURGIA 28

Al cessare del carico le deformazioni permanenti sono molto limitate ed il punto B rappresenta il carico limite d'elasticità R1e,sotto il quale le deformazioni sono praticamente nulle. Oltre il carico limite d'elasticità B, gli spostamenti degli elementi reticolari diventano così ampi che, al cessare delle sollecitazioni non tornano nella posizione primitiva, poiché hanno trovato un nuovo stato d'e-quilibrio scorrendo plasticamente su differenti posizioni reticolari.Il punto C rappresenta il carico di snervamento superiore ReH ossia il valore oltre il quale si passa dalle piccole alle grandi defor-mazioni. Nel tratto CD, lo sforzo subisce modificazioni aperiodiche d'ampiezza e frequenza dipen-denti dalla natura del materiale e dal suo stato termico e meccanico. Il punto D riproduce il carico di snervamento inferiore ReL, in altre parole il valore più basso del carico durante la deformazione plastica, nel corso dello snervamento. Nel tratto DE, gli allungamenti crescono in proporzioni note-voli ed apparentemente sono distribuiti su tutta la lunghezza della provetta. Al punto E, il carico raggiunge il valore massimo Rm, tollerato dalla provetta nel corso della prova. Nel tratto EF avvie-ne un allungamento localizzato (strizione), tanto più esteso quanto più duttile è il materiale, fino a giungere rottura nel punto F.

Le varie fasi delle deformazioni possono essere definite in base alla natura ed allo stato termico e meccanico dei materiali e, per alcuni di loro non v'è soluzione di continuità tra le piccole e le gran-di deformazioni, (cfr. Figure 2 e 3). Le prove di trazione effettuate a temperatura ambiente sono normalizzate, quelle eseguite a tempe-ratura differente sono disciplinate da normative specifiche.

C-3. Determinazione delle fasi d'allungamento

C-3.1. Carico unitario di snervamento Il fenomeno dello snervamento si manifesta nel corso della prova, quando si presenta una deforma-zione plastica che continua a prodursi anche quando il carico permane all'incirca costante. La cre-scita dell'allungamento, a carico pressoché costante, indica un rapido scorrimento dei cristalli per effetto della tensione tangenziale critica. Il carico di snervamento superiore ReH, è definito dal valo-re del carico unitario nell'istante in cui ha inizio la deformazione plastica in corrispondenza del primo massimo, mentre il carico di snervamento inferiore ReL è il valore più basso del carico unita-rio durante la deformazione plastica nel corso dello snervamento.

Figura 4. Designazione del carico di scostamento dalla proporzionalità.

g. sambogna LABORATORIO DI METALLURGIA 29

C-3.2. Carico unitario di scostamento dalla proporzionalità Rp

Rappresenta il carico unitario al quale corrisponde un allungamento non proporzionale (allunga-mento elastico+plastico) pari ad una percentuale prescritta della lunghezza Lo. È determinato me-diante tracciatura di una retta parallela alla parte rettilinea della curva di trazione, ad una distanza da questa pari alla percentuale di allungamento non proporzionale, prescritta dalle norme, (cfr. Fi-

gura 4), (ad es. 0,2% 0,02% etc.) Rp0,…=οS

Fp ,.....0.

C-3.3. Carico unitario di rottura Rm (resistenza a trazione)

È definito come il carico unitario massimo sopportato nel corso della prova riferito all'area iniziale

So della provetta Rm = oS

Fm

C-3.4. Carico unitario ultimo di rottura Ru (tensione di frattura)

Rappresenta il carico unitario ultimo sopportato dalla provetta al momento della rottura finale

Ru=oS

Fu.

Figura 5. Rappresentazione delle curve di trazione: a) di un metallo caratterizzato da rottura a tra-zione di tipo fragile e di uno contrassegnato da rottura duttile. Le aree tratteggiate rap-presentano la quantità d'energia assorbita (tenacità) dal materiale prima della rottura; b). sezioni della provetta soggetta a frattura duttile nel corso della prova di trazione.

a b

g. sambogna LABORATORIO DI METALLURGIA 30

C-3.5. Allungamento percentuale dopo rottura, A%

L'allungamento è mostrato dall'espressione A= 100o

o

LLLu −

, dove Lu è la lunghezza ultima de-

terminata tra i riferimenti dopo la rottura della provetta e dopo la sua ricostruzione misurata dopo aver riportato a contatto in modo scrupoloso, Lο è la lunghezza iniziale tra i riferimenti (tratto utile) prima dell'applicazione del carico. Per le prove di trazione, s'impiegano di norma "provette propor-zionali" che restano fedeli ad un rapporto costante fra l'area della sezione della parte calibrata e la lunghezza fra i riferimenti, allo scopo di ottenere entro certi margini, valori confrontabili d'allun-gamento. La relazione fra lunghezza e sezione è: Lο=K οS essendo per acciai K=5,65 corri-spondente a provette di sezione circolare con una lunghezza fra i riferimenti pari a Lο =5dο. Se la lunghezza iniziale fra i riferimenti è diversa da 5,65 οS il simbolo A dev'essere integrato con un pedice indicante la lunghezza utilizzata.

C-4. Aspetti morfologici delle superfici dopo frattura

La frattura è la separazione di un materiale sotto sforzo in due o più parti. In generale la frattura può essere classificata in duttile oppure fragile oppure in una miscela dei due tipi, (cfr. Figura 6).

La frattura duttile in un metallo avviene dopo un'estesa deformazione plastica ed una lenta pro-pagazione della frattura.

La frattura fragile procede lungo particolari piani cristallografici, possiede una scarsa deforma-zione sotto sforzo e procede con rapida velocità di propagazione.

Figura 6. Micrografie di fratture riprese mediante un microscopio elettronico a scansione: a) dutti-le, b) fragile intergranulare, c) fragile per clivaggio.

C-5. Provette metalliche

Le provette di geometria unificata sono ricavate mediante lavorazioni meccaniche a freddo in modo da non alterare le proprietà originarie del materiale. Nelle provette si distinguono la lunghezza utile

a cb

g. sambogna LABORATORIO DI METALLURGIA 31

L0, la lunghezza della parte calibrata Lc e le teste d'afferraggio sagomate in modo adatto ai disposi-tivi di serraggio delle macchine di prova (cfr. Figure 7 e 8).

Figura 7. Forme di provette di trazione: a) piatta a teste semplici, b) a teste forate, c) cilindrica a

teste semplici, d) cilindrica a teste filettate, e) con teste d'appoggio.

Figura 8. Forma e dimensioni di provetta normalizzata in ghisa grigia.

g. sambogna LABORATORIO DI METALLURGIA 43

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

F A C O L T À D I C H I M I C A I N D U S T R I A L E ( C d S C h i m i c a I n d u s t r i a l e ⎯ B o l o g n a )

L A B O R A T O R I O D I ME T A L L U R G I A

C ⎯ PROVE DI TRAZIONE STATICA

STUDENTE/ I ( g r u p p o ) . .……………………………………….………………………………………………………………………………………………….Mat r . : ……………..……….…….. . . .

1. Natura del materiale, forma e dimensioni caratteristiche delle provette metalliche:

………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

2. Descrizione della curva di trazione:

………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

3. Determinazione del modulo d'elasticità:

………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

4. Determinazione del carico unitario di scostamento della proporzionalità Rp0,2

g. sambogna LABORATORIO DI METALLURGIA 44

………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

immagini e/o schemi)

Da ta : … … … … … … … … … … … … … . . .

Note: ………………………………..…………………………………………………… …………………………………………………………………………………………………………………………………………………………………………………………………………

Allegati: ………………………………………………………………………………………… …………………………………………………………………………………………………… ……………………………………………………………………………………………………