9 - Progetto Del Piatto

-

Upload

anna-nunziata -

Category

Documents

-

view

16 -

download

1

description

Transcript of 9 - Progetto Del Piatto

-

1

Progetto del piatto

PremesseFino ad ora ci siamo sempre riferiti a Piatti Teorici, per, quelloche serve effettivamente conoscere quanti piatti reali vannoeffettivamente posti in colonna: il problema della determinazione delnumero di piatti reali impone di ricercare la relazione fra piattoteorico e piatto reale. Prima di affrontare tali problematiche, necessario capire quali esigenze ci hanno condotto all'introduzionedel piatto teorico (inteso come stadio teorico di contatto in gradodi portare all'equilibrio le correnti che lo abbandonano).In effetti, tutto deriva dalla complessit del fenomeno considerato;si noti, infatti, che possibile, nei casi pi semplici, descrivereperfettamente il fenomeno con le equazioni di trasporto adisposizione (ad esempio "conduzione di calore in un solido"): se,per, il fenomeno tale da non poter pi essere descritto indettaglio attraverso le equazioni a disposizione, a volte possibilericorrere a dei modelli descrittivi che, pur non rispettando conesattezza il fenomeno fisico, mediamente riescono a rappresentare ilsistema considerato (ad esempio, i due strati limite utilizzati nelprocesso di Assorbimento). Tuttavia, vi sono casi in cui la varietdei fenomeni di scambio tale da non poter essere rappresentataattraverso delle condizioni medie (il nostro "piatto" rientra inquesta tipologia).In un piatto lo scambio avviene quando le bolle di vaporeattraversano lo strato liquido; ora, le bolle di vapore non sonotutte della stessa dimensione: se la bolla grande sono presenti deimoti convettivi interni che, rimuovendo il vapore all'interfaccia,consentono una maggiore possibilit di scambio rispetto alle bollepi piccole. Siamo in presenza, quindi, di condizioni di scambioestremamente diverse in quanto superfici e condizioni di turbolenzaall'interfaccia variano da bolla a bolla; inoltre, le bolle possonocoalescere tra loro oppure spezzarsi determinando la formazione diulteriori bolle mentre la forza spingente immediatamente a valle deidispositivi di distribuzione diversa da quella esistente a monte ecos via: il fenomeno si complica ulteriormente andando a consideraretutti i dispositivi di distribuzione posti in successione.In queste condizioni decisamente problematico definire unasuperficie di scambio ed un coefficiente di scambio.L'unico modo di procedere, in cui tra l'altro nascosto l'empirismopuro, quello di considerare una situazione limite definita e benconosciuta per poi andare a determinare l'efficienza del processocio quanto viene avvicinata la condizione limite stabilita nellereali condizioni operative; certamente questa la peggioreconoscenza che si pu avere dei fenomeni in quanto, sostanzialmente,si tratta sempre di trasporto diffusivo attraverso un film di cui,

-

2

per, non conosciamo assolutamente nulla n dalla parte del liquidon dalla parte del gas. In conclusione, quando descriviamo unfenomeno di trasporto in termini di efficienza manifestiamo, alriguardo, tutta la nostra ignoranza.

Piatto RealeUn piatto reale si comporta difficilmente (!) come un piatto teorico; necessario, quindi, valutare caso per caso la relazione cheintercorre tra piatto teorico e piatto reale. Vediamo schematicamente

come costituito un piattoreale; gli elementicostitutivi fondamentalisono:

- Un discendente

- Una paratoia

- Vari dispositivi di distribuzione del vapore

- Uno stramazzo

Il liquido arriva dalpiatto superiore attraversoil discendente; nel tratto

iniziale il livello del liquido superiore a quello presente inprossimit dello stramazzo in quanto vi sono da superare le perditedi carico costituite dalla paratoia (utilizzata per ottenere unadistribuzione uniforme del liquido) e dai dispositivi di

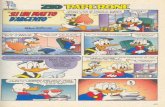

distribuzione del vapore. Di talidispositivi, i pi semplici sono i forirealizzati in modo tale da poter essereattraversati dal solo vapore senza chesi verifichi la tracimazione delliquido; abbiamo, poi, le campanellelungo la cui superficie laterale sonopresenti delle fenditure per ilpassaggio del vapore: questi dispositivisono immersi nel liquido che tenderebbea risalire e a stramazzare attraverso ilcamino centrale, ma ci controbilanciato dalla pressione delvapore che, se sufficientemente alta,contrasta il liquido e scopre lefenditure attraverso cui pu uscire.

Discendente

foristramazzo

paratoia

vapore

-

3

Attualmente, sono adottati dei dispositivi a valvola costituiti da unpunto incernierato e da una molla di richiamo che hanno, per comesono realizzati, una sezione di passaggio del vapore variabile.

In ogni caso, il vapore deve esseredistribuito in modo tale da non fartracimare il liquido presente sul piatto.Per effetto dello scambio di materia trale correnti in arrivo sul piatto,otteniamo le correnti in uscita; se ilpiatto ideale le correnti in uscita sonoin equilibrio: in realt cos non , percui, per determinare la relazioneesistente tra le composizioni delle

correnti in uscita, necessario studiare lo scambio di materia chele genera. Si possono verificare varie possibilit:

1. Il meccanismo di trasporto descritto esattamente daopportune equazioni, note e risolvibili; in tal caso possibile determinare le concentrazioni punto per punto (ciavviene, ad esempio, in un problema di conduzione del calorein un solido di forma semplice)

2. possibile che le equazioni siano troppo complesse darisolvere; in tal caso si introducono parametri di scambio(come ad esempio il coefficiente di scambio di materia)preventivamente misurati sperimentalmente: ci introduce uncerto grado di approssimazione

3. pu accadere, per, che risulti del tutto inutilel'introduzione dei parametri di scambio in quanto non notala superficie di scambio, la forza spingente ecc ; ci siverifica quando la fluidodinamica del problema estremamentecomplessa

Il problema da noi trattato rientra nel terzo caso; per rendersiconto di quanto sia complesso il fenomeno indagato basta tenerpresente che il liquido, procedendo sul piatto dal discendente versolo stramazzo, cambia composizione in quanto passa progressivamente infase vapore il componente pi volatile: questo implica che il vaporeche lascia il piatto , al massimo, in equilibrio con il liquido concui venuto a contatto. Si noti, inoltre, che abbiamo un'evoluzionedifferente per ogni bollicina di vapore in base alla sua grandezza:se piccola attraversa lentamente il liquido mentre se grandeattraversa rapidamente il liquido presentando anche dei moticonvettivi tali da favorire lo scambio di materia. evidente, quindi, che le condizioni di scambio sono estremamentevariabili da punto a punto, per cui sicuramente non possiamo pensaredi trovarci nelle stesse condizioni di piatto ideale; inoltre, sonocos complesse che non siamo in grado di schematizzarle: in altri

-

4

termini, le condizioni di scambio non possono essere descritte dalleequazioni che regolano il fenomeno n sono rappresentabili attraversomodelli interpretativi (come, ad esempio, lo scambio termicoturbolento). In definitiva, la complessit del fenomeno tale chepossiamo solo affermare che esso approssima una condizione ideale ameno di un fattore di efficienza .

Efficienza della colonnaAbbiamo visto che il liquido e il vapore che abbandonano un piattoideale devono essere in equilibrio; in realt, questa solo unacondizione limite a cui tendono le correnti di liquido e vaporequanto pi prolungato il loro contatto. Se ci riferiamo all'interacolonna, l'efficienza C di colonna pu essere espressa come rapportotra il numero di piatti ideali ed il numero di piatti realmentenecessari all'ottenimento di una certa separazione:

effettivi

idealiC n

n=

questo valore deve essere misurato sperimentalmente su di una colonnain funzione. Studi realizzati su colonna funzionanti hanno consentitodi tracciare un diagramma che riporta l'andamento dell'efficienza di

colonna in funzione dellaviscosit del liquido(Drickamer e Bradford); laviscosit del liquido vienecalcolata alla temperaturamedia della colonna. logico aspettarsi unadipendenza di C non soloda parametri fisici, maanche dalle condizionifluidodinamiche in colonna;ci non compare, non perchtale dipendenza non esista,ma in quanto il confrontofra le diverse colonne realizzabile solo se questesono comparabili dal punto

di vista fluidodinamico. Come ultima considerazione, possiamo notareche i dati sperimentali sono estremamente dispersi: ci deriva dallanostra incapacit di esprimere correttamente la dipendenzadell'efficienza C.

0.9

0.3

0.04 0.1 0.3 0.6 liq

-

5

Efficienza del piattoConsideriamo il generico piatto n al quale arriva il vapore dicomposizione yn+1, dal quale si solleva il vapore di composizione yn escende verso il piatto inferiore il liquido di composizione xn.Se si trattasse di un piatto teorico, il liquido xn e il vapore ynsarebbero in equilibrio tra loro ma, trattandosi di un piatto reale

il vapore di composizione ynche lascia il piatto non ,in generale, in equilibriocon il liquido xn:indichiamo con y*n lacomposizione del vapore chesarebbe in equilibrio con illiquido di composizione xnche lascia il piatto. Inaltri termini, al piatto narriva un vapore dicomposizione yn+1 e siallontana un liquido dicomposizione xn; in questasituazione si ha che:

se si tratta di un piatto ideale, il vapore in uscita hacomposizione y*n e si trova in equilibrio con il liquido xn;l'arricchimento della fase vapore nel componente pi volatilesi pu esprimere come y*n - yn+1

se si tratta di un piatto reale, il vapore in uscita hacomposizione yn e non si trova in equilibrio con il liquidoxn; l'arricchimento si pu esprimere come yn - yn+1

A questo punto, possibile definire come Efficienza del piatto ilseguente rapporto:

1*

1

+

+

=

nn

nnp yy

yy

dove yn composizione media del vapore sopra il piattoyn+1 composizione media del vapore al di sotto del piattoy*n composizione del vapore in equilibrio con il solo

liquido di composizione xn che lascia il piatto

L'efficienza del piatto, quindi, rappresenta il rapporto tra quanto stato realmente scambiato (infatti al numeratore c' l'incremento diconcentrazione del componente pi volatile nel passaggio attraversoil piatto) e quello che sarebbe stato l'arricchimento se il piatto sifosse comportato da piatto ideale.

yn

y*n

a b c d

yn+1

-

6

Consideriamo la distillazione a 2 componenti e riferiamoci al piatton-esimo della colonna; al solito indichiamo con yn+1 la composizionedella corrente di vapore in arrivo su tale piatto e con xn la

composizione della correnteliquida che, abbandonato ilpiatto, si incrocia con lacorrente di vapore in arrivo. Ingenerale, il vapore che lascia ilpiatto non ha composizione y*n(valore di equilibrio con xn) maun valore yn che pu trovarsi traA e B oppure al di sopra dellacurva di equilibrio (punto C')sulla verticale per xn;l'efficienza del piatto esprimibile in tal caso dalrapporto CB/AB oppure da quelloC'B/AB. Detto questo, risultachiaro che se fosse notal'efficienza p per ogni piatto,saremmo in grado di valutare ivari yn cio conosceremmo i varipunti C e, quindi, potremmo

tracciare la curva di pseudoequilibrio e riferirci ad essa per ladeterminazione del numero di piatti reali della nostra colonna(attraverso la costruzione del grafico a scalini visto in precedenza)potremmo ritenere p costante lungo la colonna a patto di:

realizzare sempre lo stesso tipo di dispositivo didistribuzione del vapore

utilizzare lo stesso numero di dispositivi per ogni piatto

diametro costante della colonna

In realt, l'efficienza p deve essere misurata sperimentalmente perogni piatto, per cui del tutto inutile utilizzarla per ladeterminazione delle composizioni yn; d'altra parte non possibilericorrere a p misurati su altri piatti. Per chiarire taliconsiderazioni, analizziamo il problema della valutazione di p.Cominciamo con l'osservare che:

xn pu essere misurata prendendo un campione del liquido in uscita y*n la composizione del vapore in equilibrio con il liquido xn

Ora, i problemi sorgono su come poter misurare le composizioni yn+1 eyn: in generale, possiamo affermare che tali valori rappresentano lamedia pesata delle portate di vapore che attraversano il piatto inpunti diversi.

y*n C' A

yn C

yn+1 B

xB xn xD

equilibrio pseudoequilibrio

-

7

A tal proposito, concentriamo la nostra attenzione sulle modalit digenerazione del vapore yn, ma si tenga presente che considerazionidel tutto analoghe si possono effettuare su yn+1 (generato sul piatton+1); per semplificare i discorsi, possiamo supporre che, aprescindere da come yn+1 viene generato, una volta che tale vapore haattraversato il liquido sul piatto n+1 arriva in uno spazio vuotomolto aperto in cui sono certamente attivi dei fenomeni dimiscelazione: per conoscere yn+1 basta, quindi, prelevare un campionedi vapore proprio al di sotto del piatto n (riteniamo cio il vaporein arrivo sul piatto n perfettamente miscelato e, inoltre, questoevita che il nostro prelievo sia contaminato con eventuali gocce diliquido sollevate per trascinamento).Si noti, per, che anche ammettendo che il vapore yn+1 arrivi alpiatto superiore miscelato, tale vapore attraverser il piatto npassando lungo i diversi dispositivi di distribuzione presenti; adesempio, parte passer lungo la verticale a e parte lungo laverticale d:

lungo la verticale a il vapore viene a contatto con unliquido appena giunto dal piatto n-1 e, quindi, moltoricco del componente pi volatile

lungo la verticale d il vapore viene a contatto con unliquido che, avendo attraversato tutto il piatto, ha giscambiato il componente pi volatile; il vaporeabbandona il piatto con una composizione certamentediversa da quello che attraversa il piatto lungo laverticale a

In definitiva, otteniamo dei valori di composizione yn del vaporediversi su ogni verticale in quanto il vapore yn+1 ha scambiato conliquidi a diversa composizione. chiaro adesso il motivo per cui i valori di composizione del vaporerappresentano delle medie pesate.Alla luce di quanto detto, possibile giustificare alcuneconsiderazioni effettuate in precedenza (punto C e punto C' deldiagramma appena visto). Abbiamo detto che y*n la composizione delvapore in equilibrio con il liquido di composizione xn che abbandonail piatto; possibile, quindi, che risulti yn > y*n proprio perchil liquido di composizione xn meno ricco del componente pivolatile: in questo caso si verifica che p > 1 e ci dimostrache p non ha un vero e proprio significato di efficienza.In ultima analisi, y*n rappresenta il valore della composizione delvapore in equilibrio con il liquido xn che abbandona il piatto dove,per, tale liquido non perfettamente miscelato su tutto il piatto.Riassumendo, siamo passati dall'efficienza di colonna Call'efficienza del piatto p che, comunque, non ci soddisfa in quantosi riferisce a dei valori medi che non rappresentano bene leeffettive condizioni di scambio.

-

8

Efficienza localeL'Efficienza locale viene definita tramite la relazione

1*

1

+

+

=

nn

nn

yyyy

Formalmente questa relazione del tutto simile a quella utilizzataper l'efficienza del piatto p, per nel caso di i valori dellecomposizioni non sono valori medi, ma sono quelli che si realizzanolocalmente sul piatto; in particolare, y*n la composizione delvapore che farebbe equilibrio al liquido intorno al dispositivo discambio su cui andiamo a valutare l'efficienza locale.In generale, i valori di p e di possono essere molto diversiperch si riferiscono a forze spingenti differenti; il primorappresenta condizioni medie mentre il secondo condizioni puntuali.Ricordiamo che nel piatto reale non si raggiungono le condizioni diequilibrio per cui l'efficienza locale sempre minore di 1 (tendead 1 se si dovessero instaurare le condizioni di equilibrio) inquanto misura effettivamente quello che riusciamo a scambiarerispetto a quello che potremmo scambiare nelle condizioni ideali diequilibrio; invece, proprio per come stata definita, l'efficienzadel piatto p pu anche essere maggiore di 1: infatti, daldiscendente arriva liquido del piatto superiore ricco del componentepi volatile che passa poi in fase vapore e si pu verificare cheyn > y*n dove y*n la composizione del vapore che fa equilibrio alliquido che stramazza, pi povero del componente pi volatile.Possiamo scrivere, quindi, che

p = a

dove a un fattore maggiorativo. Si noti che p facilmentemisurabile in quanto si riferisce a valori medi, ma proprio perquesto poco rappresentativo; si riferisce, invece, all'effettivaforza spingente, solo che di difficile valutazione.Analizziamo prima i singoli termini di p:

yn+1 costante su tutti i dispositivi in quanto il vaporeal di sotto del piatto ha tutto il tempo per miscelarsi,quindi, basta prelevare un campione di tale vapore perconoscerne la composizione

yn misurabile nello stesso modo in quanto anche al disopra del piatto il vapore ha il tempo per miscelarsi

y*n misurabile in quanto il vapore che fa equilibrioal liquido di composizione xn nello stramazzo, quindi, bastaprelevare un campione di liquido dallo stramazzo perconoscerne la composizione e determinare la composizione delvapore che gli fa equilibrio

-

9

Per la valutazione di vi sono dei problemi:

yn+1 tale termine non presenta difficolt in quanto ilvapore arriva al di sotto del piatto e, quindi, al di sottodel generico dispositivo di distribuzione, completamentemiscelato

y*n ricordiamo che questo termine rappresenta lacomposizione del vapore in equilibrio con il liquido suldispositivo di scambio considerato; i primi problemi sipresentano proprio ora, in quanto se il prelievo di liquidonon avviene con la dovuta precisione, si possono averesostanziali variazioni di composizione a causa dellavicinanza degli altri dispositivi di scambio: possiamoritenere di superare tale problema se, con le opportuneprecauzioni, tracciamo un profilo di concentrazioni delliquido sul piatto (comunque si tratta di una condizioneestremamente onerosa)

yn questo termine rappresenta la composizione del vaporeche abbandona il liquido lungo la verticale del dispositivodi distribuzione considerato; tale valore di difficilemisurazione perch se ci poniamo troppo vicino al liquido,dove vi una situazione di estrema turbolenza, si puverificare il trascinamento di gocce di liquido nel nostrocampione con conseguente alterazione della misura effettuata:se, per, ci posizioniamo troppo in alto, sar gi avvenutala miscelazione della fase vapore

Possiamo concludere che, in queste condizioni, non siamoassolutamente in grado di misurare l'efficienza locale .Vogliamo dimostrare, ora, che l'efficienza locale (rappresentativadelle effettive condizioni di scambio) dipende dalle

condizioni fluidodinamiche (se i dispositivi sono tuttiuguali e funzionano nello stesso modo, cio il vapore distribuito in modo uniforme, tali condizioni fluidodinamichesono uniformi per tutti i dispositivi)

propriet chimico-fisiche del sistema

possiamo anticipare, quindi, che l'efficienza locale la stessain ogni punto del piatto a patto di fissare il sistema e di nonalterare le condizioni fluidodinamiche.A tale scopo, indichiamo con Vd la portata di vapore che attraversaun singolo dispositivo; affinch l'efficienza locale sia costante,le condizioni di scambio tra i vari dispositivi non devono variare ecio la portata Vd deve essere costante (si deve realizzare unadistribuzione uniforme della portata di vapore). Osservando, inoltre,che il termine (y*n - yn+1) rappresenta l'effettiva forza spingente

-

10

mentre il termine Vd (yn - yn+1) le moli di sostanza pi volatile chesi ritrovano in fase vapore, possiamo scrivere che:

N = k S (y*n -yn+1) = Vd (yn - yn+1)

dove N rappresenta la quantit scambiata (moli nell'unit di tempo)

k coefficiente di scambio di materia (dipende dalle propriet chimico-fisiche del sistema)

S superficie specifica di scambio (dipende dal tipo di dispositivo utilizzato e dalle condizioni fluidodinamiche)

Possiamo scrivere, quindi, che

dnn

nn

VkS

yyyy

=

=

+

+

1*

1

chiaro che nell'ipotesi in cui il sistema rimanga lo stesso (nonvariano le propriet chimico-fisiche) e le condizioni fluidodinamichesiano le stesse per tutti i dispositivi (si ha una distribuzioneuniforme del vapore tra tutti i dispositivi), l'efficienza locale nonvaria da punto a punto del piatto considerato; in altri termini, seil sistema non cambia e la fluidodinamica progettata opportunamentek S Vd sono costanti per cui costante in ogni punto del piatto.Ci troviamo, quindi, nelle condizioni di saper valutare l'efficienzadel piatto p che, per, si riferisce a valori medi, mentre nonsappiamo valutare l'efficienza locale che si riferisce alleeffettive forze spingenti; dobbiamo misurare l'efficienza del piattoin una situazione in cui p e sono uguali: poich differiscono inquanto i valori di composizione del liquido sul piatto variano dadispositivo a dispositivo, dobbiamo realizzare dei piatti in cui illiquido non cambi in composizione.Questo lo si pu ottenere utilizzando pochi dispositivi didistribuzione su piatti di piccolo diametro.In definitiva, se consideriamo un piatto di dimensioni ridotte conpochi dispositivi di distribuzione del vapore possiamo valutarel'efficienza locale attraverso una misura di efficienza del piattop perch in queste condizioni

=pLa conoscenza dell'efficienza locale molto importante perchquando utilizziamo gli stessi dispositivi di distribuzione del vaporesu un piatto di una colonna industriale si verifica che:

-

11

l'efficienza del piatto p completamente diversa in quanto, vistoil gran numero di dispositivi presenti, vi sar un forte gradientedi concentrazione del liquido e poich ci si riferisce a valorimedi globali sar inevitabile avere degli scostamenti dai valoriottenuti sul piatto pi piccolo

l'efficienza locale , pur riferendosi punto per punto a valori diconcentrazione differenti, conserva lo stesso valore calcolatonella colonna di laboratorio: importante per utilizzare glistessi tipi di dispositivi di distribuzione del vapore e, inoltre,devono funzionare con le stesse portate di vapore Vd

evidente, quindi, che p e sono differenti in quanto siriferiscono a forze spingenti differenti; ribadiamo che se il liquidosul piatto della colonna risulta essere completamente miscelatoavremo l'uguaglianza tra tali valori e cio risulta che p = .Si noti, a questo punto, che pi grande il diametro della colonna(cio il diametro del piatto) pi ci allontaniamo dalle condizioni diperfetta miscelazione per il liquido; in effetti, in corrispondenzadi ogni dispositivo di distribuzione, si vengono a creare delle celledi miscelazione, la cui grandezza caratteristica la distanza tradue dispositivi di distribuzione, che impediscono l'uniformarsi dellaconcentrazione del liquido.Se realizziamo in laboratorio una piccola colonna con dimensionitrasversali ridotte e, quindi, con pochi dispositivi, possiamoritenere che l'efficienza del piatto che andiamo a misurare coincidecon l'efficienza locale; poich questi stessi dispositivi saranno poimontati nella grande colonna industriale, il valore trovato inlaboratorio rappresenta l'efficienza locale che si realizzer in unqualsiasi punto dei piatti posti all'interno della colonnaindustriale (a patto di considerare lo stesso sistema e le stessecondizioni fluidodinamiche della colonna di laboratorio).

Concludendo, possiamo sottolineare i seguenti punti:

Ciascun dispositivo di distribuzione del vaporedetermina un'unit elementare di scambio a completamiscelazione: per ogni dispositivo la composizione uniforme ma diversa dagli altri e, generalmente, cidetermina la differenza tra p e

Per ottenere una composizione uniforme per tutti idispositivi, si deve realizzare un piatto di piccoledimensioni con un numero ridotto di dispositivi discambio; in questo modo risulta che p = per cui misurabile attraverso la valutazione di p: ci sirealizza utilizzando un piccolo impianto pilota

-

12

Calcolo delle dimensioni trasversali della colonnaIl diametro della colonna determinato in base a considerazioni divario tipo. Cominciamo con l'osservare che il vapore, allontanandosidal piatto, trascina del liquido verso l'alto sotto forma digoccioline; dobbiamo evitare che tali goccioline raggiungano ilpiatto superiore: infatti, il trascinamento del liquido retrograda ilfrazionamento in quanto le goccioline trasportate dal vaporeinnalzano il contenuto dei prodotti pi pesanti sul piatto superiore.A causa della formazione di goccioline di diametro anche estremamentepiccolo, vi sempre una minima quantit di liquido trascinato versol'alto; in ogni caso, tale fenomeno pur non potendo esserecompletamente evitato, quanto meno, deve essere contenuto entrolimiti accettabili.A tale scopo, fissiamo il massimo diametro d delle goccioline allequali si consente il trascinamento (quelle aventi diametro superioredevono ricadere verso il basso); la condizione da imporre che legocce di diametro d sono in equilibrio sotto l'azione della propriaforza peso, della spinta statica (Archimedea) e della spinta dinamica

( ) vrDv vdCgd 223

421

6=

dove gd

v

6

3

spinta Archimedea

2

2

421

rD vdC spinta dinamica

CD coefficiente di attrito per sfere rigide

densit del liquido

v densit del vapore

( )22 pvr vvv = vr velocit relativavv velocit vaporevp velocit della gocciolina liquida

Se la gocciolina di liquido ferma si ha vp = 0

( ) vvDv vdCgd 223

421

6=

necessario osservare che:

-

13

e v sono rispettivamente la densit del liquido e delvapore; queste devono essere misurate alla temperatura ealla pressione esistenti sul piatto

CD il coefficiente di attrito; possiamo utilizzare ivalori tabellati per i corpi solidi: in generale, nonsarebbe possibile utilizzare tali valori per gocce obolle a causa dello stabilirsi di moti convettiviinterni con conseguente modifica delle condizioni diattrito, tuttavia tali effetti sono trascurabili se legocce sono di piccolo diametro (come quelle da noiconsiderate). CD funzione del numero di Reynolds, delfattore di forma e del grado di vuoto (quanto sonodistanti le particelle l'una dall'altra): per mototurbolento indipendente da Re, per moto laminare proporzionale a 1/Re mentre si ha una zona ditransizione per 1 < Re < 10

In definitiva, l'equazione scritta consente di determinare la massimavelocit vv del vapore e, quindi, essendo fissata la portata delvapore consente di determinare il diametro della colonna.In realt, poich si comunque lontani dalle condizioni diequilibrio descritte, la relazione appena vista viene anche scrittanella seguente forma:

v

vv Kv

=

che fornisce la velocit massima del vapore in funzione delle densitdel liquido, del vapore e del coefficiente K.Tale coefficiente K viene misurato sperimentalmente; i suoi valorisono tabellati in funzione delle seguenti grandezze:

1. Tensione superficiale

2. Battente di liquido sul piatto

3. Distanza tra due piatti consecutivi

dove i valori ai punti 1. e 2. determinano la velocit con cui lagocciolina viene proiettata verso l'alto.

Tali dipendenze non compaiono nell'analisi precedente in quanto si tenuto conto della sola condizione di regime in cui la gocciolina ferma sotto l'azione della forza peso, della spinta Archimedea edella spinta dinamica; pu accadere, per, che la gocciolina vengaproiettata verso l'alto con velocit tale, da raggiungere il piattosovrastante prima di raggiungere le condizioni di regime.

-

14

Aumentando la distanza tra i piatti, possibile:

fissare un valore K in modo tale da minimizzare iltrascinamento del liquido

aumentare la velocit del vapore in modo da poterridurre il diametro della colonna

in ogni caso, l'aumento dell'altezza della colonna pone il problemadi ricercare la soluzione economicamente pi conveniente.In effetti, per, la distanza tra i piatti viene scelta in base acriteri pratici relativi alla manutenzione della colonna stessa; acausa di fenomeni di otturazione, di accumulo di residui ecc, ladistanza tra i piatti deve permettere l'intervento di un operatorecio deve consentire l'accesso all'interno della colonna attraversouno sportello laterale a tenuta stagna (e viene indicato con iltermine "passo d'uomo"): per tale motivo le distanze tra i piattisono standardizzate e variano dai 30 ai 75 cm (1230 inch).Fissata la distanza fra i piatti, l'ottimizzazione della colonna sipone in altri termini: al crescere della velocit del vaporediminuisce la sezione della colonna ma ne aumenta l'altezza per ilmaggior numero di piatti necessari a realizzare il frazionamentovoluto. Ad esempio, indichiamo con v la velocit della corrente divapore che ci assicura il rispetto della condizione di minimotrascinamento; in realt, possiamo operare alla velocit v' > v maci comporta un'inevitabile perdita di efficienza del piatto inquanto, alla velocit v', certamente presente un certo grado ditrascinamento con conseguente retrogradazione della separazione:operando, quindi, alla velocit v' trattiamo la stessa portata divapore in una colonna di diametro pi piccolo ma, a causa dellaperdita di efficienza, aumenta il numero di piatti per realizzare lastessa separazione. Si tratta di vedere fino a che punto convieneoperare con un certo grado di trascinamento cio fino a che valorev' > v conviene spingere la velocit.Ragionando solo sul trascinamento, individuiamo la velocit v' delvapore a cui corrisponde il diametro D'; pu accadere che daconsiderazioni di altra natura, in particolare fluidodinamiche, siottenga per la colonna un diametro D > D': in queste circostanzeprevalgono le considerazioni fluidodinamiche sia perch pirestrittive sia perch consentono una maggior flessibilit operativa.

[A titolo di completezza, analizziamo comunque le modifiche apportate dal solotrascinamento. La riduzione di efficienza del piatto causata dal trascinamento del liquido fornita dalla relazione di Colburn

VLeEEEt

/1 +

=

-

15

dove Et efficienza del piatto corretta per tener conto del trascinamentoE efficienza del piatto senza trascinamentoe trascinamento (moli di liquido per moli di vapore fluente)L/V rapporto tra le portate molari del liquido che abbandona il piatto e il

vapore che vi arriva

Ammettendo che il costo della colonna sia proporzionale al diametro ed al numero di piatti, inbase a misure sperimentali eseguite su colonna in esercizio, Colburn ha determinato che iltrascinamento ottimale (quello che minimizza il costo della colonna) esprimibile come:

EVLe ott 3/

=

e, sostituito nella relazione precedente, consente di scrivere la seguente

75.0=

ott

t

EE

in corrispondenza del trascinamento ottimo l'efficienza si riduce al 75% di quella che siavrebbe senza trascinamento; in tali condizioni si ha un risparmio di circa il 20% sul diametrocalcolato senza trascinamento. Solitamente, per, si tende ad assumere come trascinamentoottimale quello per cui

90.0=

ott

t

EE

e questo per lasciare un margine di sicurezza nella progettazione ed una certa flessibilitoperativa (in tali condizioni si ha un risparmio di circa il 10% sul diametro calcolato senzatrascinamento). La validit del metodo di progettazione del diametro della colonna in base altrascinamento ottimo ovviamente limitata ai casi in cui la variazione di efficienza del piatto da attribuirsi unicamente al trasporto del liquido e non ad alterazione delle condizioni diflusso.]

Tornando alla determinazione del diametro della colonna, ricordiamoche il suo valore dipende dalla velocit e dalla portata del vapore;osservando che la portata del vapore varia all'interno della colonna(se non altro in corrispondenza della sezione di alimentazione),potremmo sentire l'esigenza di realizzare una colonna con sezioni didiametro differente: tranne che in casi molto particolari (come neltopping in cui si realizza la prima distillazione di un grezzopetrolifero e la colonna caratterizzata da numerosi prelievi),conviene realizzare solo colonne a diametro costante sia per ridurrei costi ( possibile usare piatti tutti uguali con conseguenteriduzione delle scorte) sia per consentire una certa flessibilitdella colonna. Il problema della flessibilit di una colonna

-

16

estremamente sentito; si noti, infatti, che importante progettarela colonna in modo che possa funzionare bene in un certo intervallodi portate: deve poter sopportare variazioni di portata del 1020%che si possono verificare nel corso della sua intera vita difunzionamento. Un'ultima considerazione, a tal proposito, riguarda leportate all'interno della colonna; anche se abbiamo ipotizzato leportate costanti ci, in realt, non si verifica: in particolare,poi, in corrispondenza della sezione di alimentazione in cui si vienea determinare una differenza di portate tra sezione di arricchimentoe sezione di esaurimento.

Limiti di operabilitPer effettuare l'operazione di distillazione necessario che lecorrenti di liquido e di vapore vengano a contatto tra loro; solo inquesto modo si pu realizzare il desiderato scambio di materia:affinch ci avvenga, per, necessario montare sui piatti idispositivi necessari. In definitiva, il dimensionamento dellacolonna di distillazione reso pi complesso anche dalla presenzadei dispositivi che rendono possibile la dispersione del vapore nelliquido ed il passaggio del liquido nel piatto successivo. Ogni tipodi piatto, inteso nella sua globalit, presenta un correttofunzionamento per certi valori di portata del liquido e del vapore;in particolare, il campo di operabilit, rappresentato con undiagramma, individua l'intervallo di portate per cui si ha il massimodell'efficienza. In figura riportato il diagramma di operabilit di

un piatto con campanelle;l'effettivo campo di impiego delimitato da un certo numerodi curve che individuano i varitipi di problemi che possonoinsorgere: la zona tratteggiatarappresenta condizioni dilavoro soddisfacenti mentre aldi fuori si manifestano variinconvenienti che riduconol'efficienza del piatto.

Vediamo, ora, il significatodelle varie curve:

curva a si ha un valoreinsufficiente della portata diliquido per cui il battentepresente sul piatto

insufficiente; le fenditure delle campanelle non sonocompletamente sommerse ed il vapore tende a passare attraverso lesezioni scoperte senza miscelarsi con il liquido

V b d e c

a

f gh

L

-

17

curva c rappresenta un eccessivo sovraccarico della portata divapore sui dispositivi di dispersione in quanto determina lamassima apertura dei dispositivi stessi: un ulteriore incrementodella portata di vapore determinerebbe grosse perdite di carico

curva h questa anche detta linea del flusso pulsante di vapore;a causa della bassa portata di vapore si pu verificare latracimazione intermittente del liquido da alcuni dispositivi: sitenga presente che il pelo libero del liquido in movimentoproprio a causa del passaggio del vapore per cui pu accadere chein un certo istante e su certi dispositivi la pressione del vaporee del liquido si bilancino per cui il vapore non passa (oppure puprevalere il liquido e si ha la tracimazione) mentre nell'istantesuccessivo prevale il vapore e attraversa il battente liquido

curva b delimita il campo di operabilit a causa dell'eccessivotrascinamento del liquido; ricordiamo che se il liquido pi riccodel componente meno volatile arriva al piatto superiore si ha unaretrogradazione della distillazione: tale fenomeno si verificaalle alte portate di vapore e diminuisce aumentando le portate diliquido in quanto aumenta il battente sul piatto

curva d per alti valori delle portate si verifica l'ingolfamentodella colonna; si noti, infatti, che pi sono alte le perdite dicarico pi deve aumentare l'altezza del liquido nel discendenteper vincerle: ci pu determinare un accumulo di liquido suipiatti con conseguente ingolfamento della colonna

curva f questa rappresenta la curva di distribuzione non uniformedel vapore; in presenza di un pronunciato dislivello della

superficie libera delliquido (ad esempio h1 > h2 equindi le perdite di caricosono maggiori lungo laverticale a rispetto allaverticale d) il vapore tendea passare preferenzialmenteattraverso i dispositivi pivicini allo stramazzo inquanto il battente diliquido al di sopra di talidispositivi minore

curva g rappresenta il fenomeno della tracimazione del liquidoattraverso i dispositivi di dispersione

curva e in questo caso si ha l'incompleta liberazione dellebolle di vapore dal liquido a causa di un tempo di permanenza neldiscendente troppo breve

h1

h2

a d P1

-

18

Abbiamo gi detto che l'area tratteggiata del diagramma rappresentail campo di operabilit del piatto; si noti che alla suadeterminazione concorrono tutti gli elementi costruttivi del piattostesso: una minima variazione di questi elementi determina dellevariazioni sostanziali nel campo di operabilit. Ad esempio, sevogliamo modificare la condizione di ingolfamento in modo tale dapoter utilizzare portate pi grandi, necessario aumentare lasezione del discendente; a parit di diametro della colonna, cicomporta un avvicinamento dei dispositivi e, conseguentemente,varieranno tutte le curve del campo di operabilit.

Analizzando dispositivi di distribuzione differenti (ad esempio,piatti a valvola) avremo diagrammi di operabilit dello stesso tipo,ma delimitati da curve caratteristiche di altri inconvenienti tipicidei dispositivi considerati. In particolare, un piatto a valvola nonpresenta problemi di tracimazione (curva g) e di flusso pulsante divapore (curva h) in quanto se la pressione del vapore non sufficiente la valvola si chiude (si elimina completamente il primoproblema e si attenua il secondo).Il diagramma di operabilit ottenuto sperimentalmente variando lecondizioni di funzionamento del piatto cio le portate di liquido edi vapore).

Tipologia piattiAbbiamo visto che la principale condizione da rispettare affinch unpiatto lavori in condizioni di massimo rendimento che vi siauniformit di distribuzione per la portata di vapore; generalmente,il mancato rispetto di tale condizione dovuto alla presenza di undiverso battente di liquido sui vari dispositivi di distribuzione: ladisuniformit di distribuzione tanto maggiore quanto pi accentuato il dislivello del liquido. La disuniformit di

distribuzione dipende daldislivello ; a sua volta dipende dalla lunghezza delpercorso e dalla portata delliquido (velocit delliquido sul piatto).

In definitiva, dobbiamoprogettare il piatto in mododa contenere il dislivello; al crescere dellaportata, ci riferiremo amodelli differenti di piattoclassificati in base a comesi realizza il deflusso delliquido che li attraversa.

hSS

hW

dislivellohW Altezza stramazzohSS Altezza battente

-

19

1) Piatto ad un sol flusso con diaframma centraleTale piatto detto "ad un solflusso" in quanto il liquido alimentato in una sola zona delpiatto; il diaframma centrale obbligail liquido a percorrere latraiettoria indicata. Questo tipo dipiatto tende ad esaltare il valoredel dislivello in quanto raddoppiail percorso da effettuare e dimezzala sezione sul piatto: indicatosolo per piccoli valori di potata delliquido (se la portata aumenta, ilmeno adatto per contenere i valoridel dislivello ).

2) Piatto ad un sol flussoRispetto al piatto con diaframmacentrale abbiamo raddoppiato lasezione e dimezzato il percorso percui certamente pi adatto percontenere maggiormente i valori deldislivello ; al crescere dellaportata di liquido le perdite dicarico diventano eccessive per cui assume valori non compatibili conl'uniformit di distribuzione delvapore.

3) Piatto a doppio flussoTale piatto detto "a doppio flusso"in quanto il liquido alimentato dadue discendenti posti nelleestremit, percorre met piatto perpoi passare al piatto inferioreattraverso lo stramazzo centrale; alpiatto inferiore il liquido vienealimentato attraverso il discendentecentrale percorre met piatto per poipassare al piatto inferioreattraverso due stramazzi posti alle

estremit. Il piatto a doppio flusso raddoppia la sezione dipassaggio e dimezza il percorso del liquido; accoglie portatedecisamente pi alte rispetto al piatto ad un sol flusso.

discendente

stramazzo

-

20

4) Piatto a doppio flusso con stramazzo intermedioQuesto tipo di piatto non realizzato su un unico piano; idispositivi di scambio sonodisposti su due livellidifferenti: dimezziamo, cio, ildislivello. In generale, i piattia doppio flusso sono utilizzatiper il trattamento di portateelevate di liquido.

Ricordiamo che il dislivello aumenta all'aumentare dellaportata liquida e del percorsodel liquido sul piatto (inentrambi i casi aumentano leperdite di carico).

Per piccole portate (e quindi per velocit contenute del liquido sulpiatto) possiamo sfruttare i valori consentiti di per percorsi pilunghi del liquido; possibile utilizzare il piatto 1 in modo taleda utilizzare meglio la superficie a disposizione.Se incrementiamo la portata di liquido, aumentano le perdite dicarico per unit di lunghezza per cui conviene riferirsi al piatto 2nel quale il liquido percorre una distanza all'incirca pari aldiametro (comunque inferiore al caso precedente). Per ulterioriincrementi di portata, le perdite di carico subiscono incrementirilevanti allora, in primo luogo, utilizziamo il piatto 3 in modotale che il liquido percorra solo met piatto e, se ci non dovessebastare, passiamo al piatto 4: poich questo realizzato su duelivelli, in pratica equivale a dimezzare il valore del dislivello .A questo punto, non possiamo non renderci conto che, inevitabilmente,il diametro del piatto in relazione con il diametro della colonna;inoltre, passando dal piatto 1 al piatto 4 aumenta l'aliquota disuperficie utilizzata per le indispensabili aree di servizio deipiatti (ad esempio, dopo il discendente vi la paratoia, poi vi deveessere un'ulteriore zona di rispetto per consentire lanormalizzazione del flusso ecc): ci significa uno spazio minore perl'inserimento dei dispositivi di distribuzione.

In definitiva, fissando la velocit del vapore e la sua portata siamoin grado di stabilire il diametro della colonna e, quindi, ildiametro del piatto; da tale valore e dalla portata di liquido siamoin grado, attraverso la tabella riportata, di individuare il tipo dipiatto necessario: in altri termini, la scelta del tipo di piatto puessere effettuata in base alle caratteristiche del vapore (portata evelocit) e dalla portata di liquido.

-

21

Portata liquido gal/minDiametroColonna ft

Piatto 1

Piatto 2

Piatto 3

Piatto 4

3 030 30200 --- --- 4 040 40200 --- --- 6 050 50400 400700 --- 8 050 50500 500800 --- 10 050 50500 500900 9001400 12 050 50500 5001000 10001600 15 050 50500 5001100 11001800 20 050 50500 5001100 11002000

Questa tabella ci fornisce un certo campo di portata del liquidoentro il quale conveniente utilizzare un certo piatto; chiaro chese ci troviamo ai margini di tali campi pu anche andar bene il tipodi piatto adiacente: in questi casi, necessario valutare qual iltipo di piatto che, effettivamente, si presta meglio a risolvere ilnostro problema.

In generale, la superficie del piatto suddivisa in 4 parti:

Zona di miscelazione occupata dai dispositivi didistribuzione del vapore

Zona occupata dai discendenti di entrata e di uscita

Zona inattiva comprendente le aree racchiuse tra il limitedella zona di miscelazione ed il mantello della colonna(dipende anche dalle travi di sostegno del piatto)

Zona di uniformizzazione del flusso del liquido questa composta da un'area per la distribuzione del liquido allaprima fila di dispositivi (compresa tra il discendente dientrata e la zona di miscelazione) e un'area per laseparazione delle bollicine di vapore dal liquido (compresatra la zona di miscelazione e lo stramazzo)

In base all'esame di colonne in esercizio, stata compilata unatabella in cui riportata l'estensione di ciascuna delle 4 zone incui suddivisa la superficie del piatto; in particolare, si indicala ripartizione della superficie del piatto in termini percentualirispetto alla sezione della colonna: l'area della zona dimiscelazione determinabile per differenza.

-

22

Area Discendenti Area zona di uniformizzazione

Diametrocolonna ft

Singolo flusso

Doppio flusso

Singolo flusso

Doppio flusso

Doppioflusso -stramazzo

Area non attiva

3 1020 --- 1025 --- --- 1030 4 1020 --- 820 --- --- 722 6 1020 2030 512 1520 --- 518 8 1020 1827 410 1216 --- 415 10 1020 1624 38 913 2030 312 12 1020 1421 36 811 1525 310 15 1020 1218 25 69 1220 28 20 --- 1015 --- 57 915 26Analizziamo i valori percentuali relativi all'area occupata daidiscendenti; come si pu vedere dai dati riportati, tali valori

diminuiscono, per i piatti a doppio flusso,all'aumentare del diametro: questo si verificain quanto la superficie totale varia con D2C/4mentre la superficie dei discendenti proporzionale a H*R dove la corda H aumenta conil diametro ma R diminuisce al crescere deldiametro. Analoghe considerazioni si possonoeffettuare in relazione alle aree diuniformizzazione e alle aree inattive: notiamouna diminuzione dei rispettivi valoripercentuali all'aumentare del diametro in

quanto una dimensione cresce con il diametro mentre l'altra restapraticamente costante. Possiamo concludere, con tutti questi dati adisposizione, che effettivamente i piatti pi complessi consentonouna migliore distribuzione del vapore, solo che richiedono undiametro di colonna pi grande in quanto presentano percentualmenteuna maggiore superficie del piatto destinata ad altre funzioni chenon la distribuzione del vapore.

Dimensionamento del piattoAbbiamo visto come ogni elemento costruttivo del piatto influisca sututti gli altri; per una corretta progettazione, quindi, necessarioprocedere per tentativi, effettuando di volta in volta una verificafinale in quanto si deve assolutamente evitare di sottodimensionare osovradimensionare uno o pi elementi rispetto agli altri: poich ilproblema principale riguarda la disuniformit di distribuzione,iniziamo le nostre considerazioni proprio da questo punto.Consideriamo la peggior condizione di non uniformit del vapore, ciriferiamo cio ad un piatto in cui il liquido impedisce il flusso divapore attraverso la fila di dispositivi pi vicina al discendentesenza per tracimare sul piatto sottostante; se indichiamo con ht laperdita di carico totale tra due piatti contigui possiamo scrivere

-

23

per la fila di dispositivi pi vicina al discendente (quella dove nonpassa il vapore):

ht = hW + hSS +

se indichiamo, ora, con hCla perdita di carico delvapore nell'attraversamentodei dispositivi didistribuzione pi viciniallo stramazzo, possiamoscrivere che:

ht = hW + hSS + hC

Dal confronto di queste duerelazioni otteniamo

= hC

Possiamo affermare, quindi, che il dislivello uguale alla perditadi carico hC nella fila di dispositivi pi vicina allo stramazzo.Si noti che per 0000 non si ha pi disuniformit di distribuzione; possibile assumere la valutazione del rapporto /hC quale criterioper giudicare l'uniformit di distribuzione del vapore:

Il massimo di disuniformit si ha quando il rapportovisto unitario; in altri termini per

1Ch

si ha una cattiva distribuzione del vapore. necessariosottolineare che alti valori di hC minimizzano talerapporto ma ci crea altri problemi come ad esempioperdite di carico totali ht pi alte; per tale motivo sipreferisce influire sul solo termine

La condizione di maggior uniformit la si raggiunge per

0Ch

in tal caso si ha una giusta ripartizione del vapore sututti i dispositivi di distribuzione e hC rappresenta laperdita di carico del vapore nel passaggio attraverso unqualsiasi dispositivo

hSS

hW

dislivellohW Altezza stramazzohSS Altezza battente

-

24

Sperimentalmente si visto che la massima disuniformit accettabile data da

5.0Ch

Si noti, per, che se valori maggiori sono del tutto inaccettabili,bisogna evitare anche valori pi bassi di tale rapporto (0.30.4) inquanto pur vero che si realizza una migliore distribuzione divapore ma ci avviene con oneri maggiori che non giustificano talescelta (ad esempio, un piatto pi grande e complesso).Con riferimento al piatto ad un sol flusso, ricordiamo le 4 zone incui suddivisa la superficie:

Zona I zona occupata dai discendenti

Zona II zona di uniformizzazione(normalizzazione) del liquido

Zona III zona inattiva utilizzata peril sostegno del piatto

Zona IV zona di miscelazione

Discendenti La corda C (dimensione caratteristica della superficiedei discendenti) deve essere scelta con un valore pari al 6570% deldiametro del piatto. Ricordiamo che i discendenti sono dei condottiverticali il cui scopo quello di consentire il deflusso del liquidoda un piatto al piatto sottostante; i valori prima citatigarantiscono che i discendenti siano proporzionati in modo tale daevitare l'ingolfamento della colonna e, contemporaneamente, daassicurare un deflusso non troppo veloce del liquido:

L'ingolfamento evitato se il battente di liquido neldiscendente non supera una certa altezza (ad esempio, la metdella somma della distanza fra i piatti e dell'altezza hWdello stramazzo); si tenga presente che oltre al battenteliquido presente sul piatto devono essere considerate leperdite di carico lungo il discendente: se il livello delliquido nel discendente raggiunge lo stramazzo del piattosuperiore, non si pu pi smaltire la portata di liquido conconseguente ingolfamento della colonna

IV C

I II

III

-

25

Il vapore non deve essere assolutamente trascinato sul piattoinferiore dal liquido che stramazza; a tale scopo necessario che:

1) La gittata del liquido al di sopra dellostramazzo deve essere inferiore alla dimensionetrasversale del discendente in modo che ilvapore si possa allontanare (cio non vi siatenuta idraulica)

2) La velocit del liquido non deve superare certivalori (limite 15 cm/s)

3) Il tempo di permanenza del liquido neldiscendente non deve essere inferiore a certivalori (limite 5 s)

Stramazzi Il loro scopo quello di garantire un certo battenteliquido al di sopra dei dispositivi di distribuzione per garantire loscambio; poich gran parte dello scambio avviene al primo contattotra liquido e vapore allora sufficiente che l'altezza dellostramazzo sia tale da portarsi di qualche centimetro sopra idispositivi: del resto, bisogna tener presente che sopra idispositivi oltre al battente garantito dallo stramazzo vi quellonecessario allo smaltimento della portata di liquido

Zona di miscelazione la zona di miscelazione vera e propria distanziata dalla zona dei discendenti di circa 34 inch (710 cm) equesta rappresenta la zona di normalizzazione del liquido; inoltre, presente una zona inattiva costituita da una fascia di circa 23 inch(57 cm) che separa la zona di miscelazione dalle pareti dellacolonna necessaria per l'alloggiamento degli anelli di sostegno delpiatto. A questo punto, sull'effettiva zona di miscelazione, dobbiamoinserire i dispositivi di scambio (fori, campanelle, valvole, ecc).Osserviamo che il campo di operabilit di un piatto forato moltoristretto: questi sono meno flessibili rispetto ai piatti acampanelle soprattutto per l'abbassamento della portata limite divapore per la quale si ha l'ingolfamento (inconveniente che neipiatti forati da temere pi dello stesso trascinamento).Per i piatti forati le perdite di carico sono funzione della portatadi vapore; la loro semplicit si traduce in bassi costi dicostruzione, installazione e manutenzione.I dispositivi a campanelle sono formati da una zona centrale, detta

camino, percorsa dal vapore;la copertura, dettacampanella, presenta degliintagli laterali di formaopportuna attraverso i qualiesce il vapore: la sezione

-

26

di efflusso varia al variare della portata del vapore dato che illivello del liquido all'interno del dispositivo si alza o si abbassaper effetto della pressione.L'area degli intagli deve essere in grado di disperdere le previsteportate di vapore senza che il livello del liquido si abbassi al disotto del bordo delle campanelle.Attualmente, si realizzano solo dispositivi a valvola caratterizzati

da una maggiore flessibilit operativa: lasezione di efflusso varia in funzionedella portata del vapore. Tali dispositivisono realizzati nelle seguenti 3dimensioni:

3 inch 4 inch 6 inch

A questo punto sorge il problema dellascelta delle dimensioni dei dispositivi da

utilizzare; tale decisione passa attraverso varie considerazioni cheriguardano:

L'effettivo numero di dispositivi di distribuzioneutilizzabili

Il dislivello

La portata di vapore erogata per unit di superficie

Cominciamo con l'osservare che il nostro ragionamento si basa sullaconoscenza dei seguenti due valori:

1) Portata massima di vapore prevista Vmax

2) Superficie della zona di miscelazione S* (su cuidevono essere posizionati i dispositivi didistribuzione)

Un primo modo di procedere, quello di fissare il numero didispositivi N tenendo presente che devono smaltire la portata Vmax incondizioni di funzionamento "tutto aperto"; questa una condizione"ideale" in quanto un numero inferiore di dispositivi determinerebbeun eccessivo incremento delle perdite di carico mentre un numerosuperiore di dispositivi determinerebbe l'esigenza di una superficiemaggiore: evidente che, fissato N in questo modo, valori di portataV > Vmax determinerebbero un incremento delle perdite di carico.

Saremmo indotti, quindi, ad inserire gli N dispositivi (qualunque siail valore di N) sulla superficie S* a disposizione: per evitare cisi procede in altro modo.

-

27

Per quanto riguarda il posizionamento dei dispositivi di scambio possibile scegliere il tipo di maglia (triangolare o quadrata) e ladistanza tra i singoli dispositivi:

Maglia triangolare Non vi sono percorsi preferenziali delliquido; tale disposizione permette l'installazione di unmaggior numero di dispositivi sul piatto: il liquido incontraun maggior numero di ostacoli per cui si ha un dislivello maggiore

Maglia quadrata In questo caso si vengono ad instaurare deipercorsi preferenziali; il dislivello minore

Distanza Fra le superfici esterne di due dispositivicontigui si lascia una distanza pari al 253750% deldiametro del dispositivo; distanze minori del 25% determinanola coalescenza tra le bolle mentre distanze superiori al 50%danno luogo ad uno scambio di materia poco efficace in quantograndi quantit di liquido passano lontano dai dispositivi dascambio: generalmente, si sceglie come primo valore il 37%

A questo punto, fissato il diametro dei dispositivi, il tipo dimaglia e la distanza, siamo in grado di determinare il numero didispositivi Neff che si pu posizionare sulla superficie S* del piattoconsiderato: in generale, Neff N. necessario, quindi, precisare ulteriormente quali implicazioni visono in relazione alla scelta del diametro dei dispositivi;ricordiamo a tal proposito che, in generale, l'area del piattodisponibile per i dispositivi S* (zona di miscelazione) aumentaall'aumentare del diametro. Sottolineando ancora una volta che iparametri di rilievo sono la portata di vapore erogata per unit disuperficie e il dislivello si ha che:

Un dispositivo di dimensione maggiore eroga una portata divapore pi elevata, si noti per che sull'unit di superficiedel piatto ce ne andranno un minor numero: possiamoconcludere che per i dispositivi pi grandi la portata divapore erogata per unit di superficie minore

Per i dispositivi di minori dimensioni vi certamente lapossibilit di metterne un maggior numero sull'unit disuperficie: ora, se ci comporta certamente una portata divapore erogata maggiore (per unit di superficie) sidetermina un aumento del dislivello del liquido

Concludendo, si scelgono i dispositivi di maggiori dimensioni suipiatti di diametro pi grande; in ogni caso la scelta definitiva devetener conto della sezione di passaggio per il vapore realizzata conil massimo numero di dispositivi che il piatto riesce a contenere.

-

28

Fori di drenaggio e diaframmi importante prevedere, tral'altro, anche dei fori di drenaggio necessari per realizzare losvuotamento dei piatti quando si interrompe il funzionamento dellacolonna; a regime devono funzionare come dispositivi di distribuzionedel vapore mentre, a cessazione di attivit, devono consentire losvuotamento della colonna in un periodo di tempo sufficiente: a talescopo, vengono realizzati di piccolo diametro (12 cm) ma in numerosufficiente. Si noti, inoltre, che nelle zone di rispetto in cui nonsono presenti i dispositivi di distribuzione (zone inattive) vengonoinseriti dei diaframmi di ridistribuzione del liquido allo scopo diostacolare il flusso in quelle sezioni: non essendoci i dispositivi,infatti, il liquido troverebbe in tali zone un percorso preferenzialein quanto non sarebbe presente alcuna resistenza.Tali diaframmi sono di altezza doppia rispetto al battente di liquidoesistente sul piatto.

Criteri di verificaUna volta progettato il piatto secondo le indicazioni viste, necessario eseguire una serie di verifiche allo scopo di garantirenon solo un proporzionamento soddisfacente ma anche un giustoaccoppiamento tra i vari elementi costituenti.Le verifiche principali riguardano:

1) Dislivello : si trovano diagrammi che riportano talevalore in funzione dei dispositivi utilizzati, delleloro dimensioni e della disposizione scelta (magliatriangolare o quadrata) e, inoltre, pu essere espressoanche in funzione della velocit del liquido sul piatto

2) Perdita di carico hC attraverso i dispositivi: funzionecrescente della portata di vapore e il suo valoreottimizzato

hCott 1 inch di colonna di liquido sul piatto

3) Grado di uniformit di distribuzione /hC: dai valoridel dislivello e delle perdite di carico hC siamo ingrado di valutare tale rapporto. Ricordiamo che ilvalore ottimale espresso dalla relazione

5.0Ch

4) perdite di carico totali ht

5) battente di liquido nel discendente Hd: se indichiamocon T la distanza tra i piatti e con hW l'altezza dello

-

29

stramazzo, si deve verificare che

2W

dhTH +

tale relazione deriva dalla constatazione che il liquidoche stramazza trascina comunque una certa quantit divapore per cui ipotizziamo che globalmente abbia unadensit pari alla met di quello presente sul piatto; seHd grande, si verifica l'ingolfamento della colonnamentre se Hd piccolo significa che sono poche leperdite di carico per cui possiamo ridurre la corda deldiscendente evitando comunque il fenomenodell'ingolfamento e recuperando spazio per i dispositividi distribuzione del vapore

6) rapporto Vmax/Veff: dove abbiamo indicato con Vmax lamassima portata di vapore smaltibile attraverso idispositivi (massima apertura) e con Veff la portata divapore effettiva

7) trascinamento e: dove ricordiamo che e definitocome rapporto tra numero di moli di liquido trascinato enumero di moli di vapore

8) efficienza del piatto E: questo valore deve esserecorretto per tener conto del trascinamento e delgradiente di concentrazione del liquido sul piatto.Ricordiamo che si ha il valore ottimale, quandol'efficienza del piatto con trascinamento ridotta del10% rispetto all'efficienza teorica; in realt, ilvalore ottimale si ha per un trascinamento maggiore, masi preferisce questo valore per rendere la colonna didistillazione pi flessibile ad eventuali modifichesuccessive: il valore di efficienza cos ottenuto deveessere poi corretto per tener conto del gradiente diconcentrazione del liquido sul piatto

EsempioEffettuiamo la verifica di un piatto con le seguenti caratteristiche:

= 0.4 hC = 1 cm hW = 4 cm hSS = 5 cm ht = 10.2

4.0=Ch

4.02 =+ W

d

hTH 4.1max =

effVV

dispositivi disposti a maglia quadrata a distanza 0.5 d -- d = 4 inch

-

30

Cominciamo con l'osservare che Vmax/Veff = 1.4 indica chiaramente chesiamo in presenza di un eccesso di dispositivi di scambio; dovendoinserire meno dispositivi sul piatto, possiamo:

a) allontanare i dispositivi tra loro questa strada, per,non percorribile in quanto il valore adottato pari a0.5 d il pi grande possibile; incrementareulteriormente la distanza tra i dispositivi significadare la possibilit al liquido di passare senzapartecipare allo scambio di materia

b) utilizzare dispositivi da 6 inch ricordiamo che talescelta equivale a diminuire il valore Vmax perch sullasuperficie unitaria possibile ospitare un minor numerodi dispositivi pi grandi (la portata di vapore erogataper unit di superficie minore per dispositivi pigrandi)

c) eliminare alcune file di dispositivi certamente questa la soluzione da preferire in quanto ci ci consenteeventualmente di realizzare un piatto pi piccolo

Supponiamo, quindi, di eliminare 2 file di dispositivi e di lavorarecon un piatto di diametro pi piccolo; aver ridotto il numero didispositivi a parit di Veff determina un incremento delle perdite dicarico hC dovute al passaggio del vapore nei dispositivi(hC approssima i valori ottimali) e, sempre per lo stesso motivo,diminuisce il valore del dislivello : otteniamo un valore delrapporto /hC ancora pi piccolo di 0.4.

Passiamo a considerare le perdite di carico totali; si possonoesprimere in media come

ht = hW + hSS + 1/2 + hC

poich hC aumentato, l'unica maniera per ridurre ht diminuirel'altezza hW dello stramazzo: ci influisce sul battente di liquidonel discendente. Il valore

4.02 =+ W

d

hTH

implica che la sezione del discendente pi ampia di quanto servaeffettivamente; se si scelta la corda pari al 75% del diametro delpiatto, visto che abbiamo ridotto il valore del diametro, conserviamotale valore percentuale.

Dobbiamo ripetere la verifica per i nuovi valori individuati:

-

31

1) 25.0Ch

(dobbiamo incrementare per raggiungere

all'incirca il valore 0.5)

2) 6.02

=

+ W

d

hTH

3) 02.1max =effV

V(tale valore proprio quello adatto)

Si noti che partivamo da condizioni in cui non era presentetrascinamento; la riduzione del diametro dovuta alla riduzione deidispositivi ha certamente introdotto un certo grado di trascinamento:per verificare la situazione si deve valutare il trascinamento e, inmodo da poter calcolare il valore corretto dell'efficienza Et(riduzione ottimale pari al 10% di E).Supponiamo, ora, di aver trovato una riduzione dell'efficienza delpiatto pari al 5%; in questo caso possiamo ridurre ulteriormente ildiametro del piatto in quanto possiamo accettare un ulterioreincremento del grado di trascinamento.Poich non possiamo eliminare ulteriori dispositivi in quanto ilvalore del rapporto Vmax/Veff non deve variare ulteriormente, perridurre il diametro del piatto, in tali condizioni, conviene agire:

a) sulla sezione del discendente: possiamo scegliere lacorda pari al 65% del diametro del piatto

b) avvicinare i dispositivi di scambio e/o passare allamaglia triangolare: in questo modo non solointensifichiamo la distribuzione del vapore maincrementiamo anche il dislivello

c) passiamo a dispositivi con diametro di 3 inch

In definitiva, otteniamo un piatto ancora pi piccolo; supponiamo diavere i seguenti valori:

48.0Ch

85.02 =+ W

d

hTH 04.1max =

effVV

ovviamente, il trascinamento sar aumentato in conseguenza delladiminuzione del diametro del piatto; se l'efficienza Et si riduceentro il 10% di E siamo a posto, ma se la riduzione maggioredobbiamo tornare indietro cercando di limitare le modifiche (ad

-

32

esempio, possiamo conservare la disposizione a maglia triangolaresenza avvicinare i dispositivi di distribuzione tra loro).Si osservi che una riduzione del 10% del rendimento Et comporta unacolonna pi alta e pi stretta perfettamente accettabile se non vi un aumento dei costi oppure intervengano problemi di natura tecnica(per colonne pi alte di 60 m sorgono problemi di stabilit): inquesti casi sempre possibile utilizzare colonne in serie, ma sideve valutare la loro effettiva convenienza.Ricordiamo che, tranne casi particolari, le colonne di distillazionesono realizzate a diametro costante anche se le portate di liquido edi vapore possono variare; evidente, quindi, che il progetto delpiatto deve essere tale da garantire il funzionamento corretto inogni sezione della colonna: in particolare, si devono verificare lecondizioni di funzionamento sia nelle sezioni pi critiche circa ivalori di portata del liquido e del vapore sia nelle sezioni dove leportate possono subire delle modifiche (sezioni di alimentazione,prelievi ed estremit della colonna).In definitiva, il diametro della colonna viene determinatoinizialmente in base alle velocit del vapore consentite daltrascinamento voluto; dal diametro e dalla portata di liquido,individuiamo il tipo di piatto e procediamo al dimensionamento diogni elemento costitutivo: una volta completate queste operazioni sipassa alla verifica del piatto stesso.

Progetto del piattoPremessePiatto RealeEfficienza della colonnaEfficienza del piattoEfficienza localeCalcolo delle dimensioni trasversali della colonnaLimiti di operabilitTipologia piattiDimensionamento del piattoCriteri di verificaIndice Generale