SCIENZA DEI MATERIALI DENTALI - Nuove Scuole S.r.l. · SCIENZA DEI MATERIALI DENTALI RESINE...

Transcript of SCIENZA DEI MATERIALI DENTALI - Nuove Scuole S.r.l. · SCIENZA DEI MATERIALI DENTALI RESINE...

SCIENZA DEI MATERIALI DENTALI

RESINE ODONTOTECNICHE

Le resine sintetiche sono materiali particolari con caratteristiche fisiche, chimiche ed estetiche che ne permettono un largo impiego in odontotecnica. Hanno la fondamentale caratteristica di poter assumere le più svariate forme in determinate condizioni di temperatura e pressione. Chimicamente hanno origine da composti ben definiti (polimeri) che con l'intervento di opportuni catalizzatori (monomeri) danno luogo alla reazione chimica definita polimerizzazione che permette di ottenere una protesi con caratteristiche adeguate.

Requisiti delle resine sintetiche

Adeguate caratteristiche meccaniche e chimiche: dovrebbero presentare una elevata elasticità e resistenza in quanto devono sopportare il peso del carico masticatorio o delle sollecitazioni dei liquidi buccali.

Elevata stabilità chimica (dalla fornitura fino a protesi ultimata).

Buone caratteristiche estetiche: il colore e la translucidità devono essere simili ai tessuti naturali (è importante che il colore si mantenga nel tempo).

Insolubilità nei liquidi buccali e assorbimento di questi nella minor quantità possibile.

Bassa densità, particolarmente le protesi totali devono essere leggere e riprodurre al tempo stesso tutti i particolari morfologici.

Temperatura di rammollimento elevata; tale da non generare deformazioni della protesi nel cavo orale.

Assenza di sapore, odore e di fenomeni irritativi e allergici.

Attualmente le resine sintetiche più usate sono le resine acriliche a base di polimetilmetacrilato: questa è una resina acrilica ottenuta dalla polimerizzazione del metil metacrilato o metacrilato di metile. Il metil metacrilato è l'estere metilico dell'acido metacrilico. Suddividiamo principalmente le resine sintetiche in due gruppi: Termopolimerizzanti e autopolimerizzanti Le prime hanno bisogno di una determinata quantità di calore per fare avvenire la polimerizzazione e quindi ottenere tutti i requisiti necessari per una corretta ricostruzione protesica. Le autopolimerizzanti non richiedono un riscaldamento esterno in quanto la polimerizzazione avviene spontaneamente a temperatura

ambiente (la composizione della polvere e del liquido sono uguali a quelle termopolimerizzabili, ma con l'aggiunta di un attivatore chimico il quale, essendo presente nel liquido e miscelandosi con il perossido di benzoile presente nella polvere come iniziatore, da luogo alla polimerizzazione anche a temperatura ambiente). Rapporto monomero-polimero: la proporzione più appropriata tra il polimero (polvere) ed il monomero (liquido) è di tre parti a una in volume e due parti a una in peso. Quanto più polimero impieghiamo, minore risulterà il tempo di reazione e la tendenza a contrarsi della resina durante la polimerizzazione; d'altra parte è opportuno impiegare una adeguata quantità di monomero perché possa bagnare completamente le particelle di polimero (infatti le proporzioni polimero-monomero possono variare secondo le dimensioni delle particelle della polvere di polimero).

Impieghi delle resine

Resine sintetiche per basi di protesi: vengono utilizzate in protesi mobile per le loro caratteristiche, infatti il loro componente principale è il polimetil-metacrilato.

In alcune lavorazioni possono essere utilizzate resine acriliche fluide e modificate (rinforzate con gomma) e idrofile (assorbono acqua).

Resine per ribasature di Protesi mobile: i tessuti molli sottostanti le basi protesiche tendono a subire cambiamenti di forma nel tempo a causa del lento riassorbimento del tessuto osseo sottostante. È quindi necessario modificare la forma della superficie della protesi in resina che entra in contatto con la mucosa per mantenere l'adeguata aderenza. Per questa operazione dobbiamo impiegare delle resine simili alle precedenti ma che possano adattarsi perfettamente per ottenere lo scopo desiderato.

Resine per riparazione di protesi mobile: nonostante le continue sollecitazioni che le protesi subiscono durante le normali funzioni masticatorie, relativamente poche si fratturano nella bocca; questo è spesso dovuto a basi troppo sottili e incisure di frenuli troppo profonde o acute. Per la riparazione di protesi possiamo impiegare resine acriliche polimerizzabili sia a caldo che a freddo.

Resine artificiali: sono simili nella composizione a quelle per basi protesiche ma contengono una concentrazione maggiore di sostanze che aumentano la loro resistenza all'usura ed il peso del carico masticatorio (la parte dei denti che viene fissata alla base in resina contiene però una quantità inferiore di queste sostanze in modo da consentire una corretta unione con la resina della base stessa).

I denti artificiali vengono costruiti attraverso opportuni procedimenti di formatura per compressione e sono formati da strati di diverso colore e spessore in modo da generare un aspetto naturale ed una adeguata translucidità nelle zone incisale e occlusali.

Resine per corone e ponti di protesi fissa: per questo impiego sono disponibili vari tipi di resine che possono presentare un'ampia gamma di colorazioni simili ai denti naturali resine acriliche termopolimerizzabili; coopolimeri vinil-acrilici termopolimerizzabili; resine acriliche modificate; resine acriliche con sostanze rinforzanti; resine acriliche con sostanze rinforzanti; resine composite a base di monomero di Bowen).

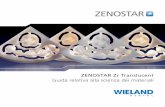

Porcellane dentali

Con il termine "porcellana" si intende il prodotto ceramico tradizionale a pasta con costituenti base (caolino 50% - quarzo 25% e feldspati 25%). I prodotti ceramici impiegati in odontotecnica si diversificano dai suddetti per la percentuale di caolino che è molto inferiore; infatti la struttura finale delle porcellane dentali è costituita da una matrice vetrosa che ingloba paricelle cristalline di varia natura, variabili secondo il tipo di prodotto. Le porcellane sono ampiamente utilizzate in odontoiatria perché:

sono stabili e inalterabili nel cavo orale,

ben tollerate dai tessuti buccali,

resistenti all'usura

e con caratteristiche estetiche eccellenti in quanto possiamo impartire loro le più svariate sfumature di colore.

Sono il materiale estetico che ci fornisce maggiori garanzie di durata in quanto, se costruite e rifinite correttamente, possono restare esenti da depositi di sostanze estranee. Tra gli aspetti negativi abbiamo una bassa resistenza alla trazione ed una considerevole fragilità; possiamo però ovviare a questi inconvenienti scegliendo gli adeguati materiali progettando e costruendo correttamente la protesi. Le porcellane dentali vengono prodotte sotto forma di polveri le quali, per il loro impiego, vengono impastate con liquidi opportuni; l'impasto ottenuto viene modellato nella forma desiderata impiegando degli appositi strumenti, poi posto alla cottura. Durante questa abbiamo la sinteri delle particelle che formano le polveri e con il successivo raffreddamento otteniamo una massa rigida e compatta che conserva la forma impartita prima della cottura. La sinteri delle particelle determina una contrazione volumetrica del materiale, quindi dovremo tenerne conto durante la modellazione.

Struttura delle porcellane

Le porcellane hanno una struttura costituita principalmente da una base di tetraedri silicatici, con la presenza di cationi metallici disseminati tra i tetraedri silicatici (K, Na, Li).

Possono esser classificati in base alla temperatura alla quale è necessario portare l'impasto per ottenere le migliori caratteristiche fisiche ed estetiche: Temperatura di cottura. Suddividiamo le porcellane in:

Porcellane ad alta temperatura di cottura (oltre 1200 °C)

Vengono impiegate per la costruzione di denti artificiali in porcellana anche se il loro impiego è attualmente molto limitato; i componenti base sono: feldspati dal 75% all'85%; quarzo dal 12% al 22%; caolino 4%. A queste sostanze base vengono aggiunte ossidi metallici di diversa natura, come coloranti e opacizzanti, in modo da conferire le opportune caratteristiche (opacità, translucidità, sfumature di colore).

Porcellane a media e bassa temperatura di cottura (1200-1050, al di sotto dei 1050 per basse temperature)

Si trovano in commercio sotto forma di polveri in quanto le materie prime di queste porcellane vengono proporzionate e fuse insieme in modo da formare una massa vetrosa nella quale sono disciolti alcuni tipi di cristalli; la massa fusa viene quindi raffreddata bruscamente generandone lo sgretolamento (vetrificazione della porcellana). Questo tipo di porcellane in base all'impiego e alla diversa natura e proporzione dei singoli componenti vengono suddivise in:

Porcellane feldspatiche per corone a giacca e intarsi: le materie prime sono: feldspati 60%, silice 25% e fondenti 15% (hanno lo scopo di abbassare la temperatura), a questi aggiungiamo gli ossidi metallici per conferire le dovute caratteristiche.

Vengono a loro volta suddivise in tre tipi in base alle zone che devono ricostruire:

Opaco: contiene sostanze opacizzanti come l'ossido di titanio e di zirconio; servono per creare il primo strato di materiale nella costruzione delle corone ed ha lo scopo di eliminare la trasparenza della lega sottostante. È importante per il risultato finale riguardo all'estetica, perché dopo la cottura, si presenta con superfici irregolari e granulose, ciò consente alla luce riflessa da questo primo strato, di disperdersi negli strati sovrastanti ottenendo un effetto più realistico e naturale.

Dentina: è formata da opportuni ossidi che impartiscono le diverse tonalità di colore; viene applicata sull'opaco e serve per costruire la massa principale e più voluminosa della corona. Le dentine vengono a loro volta suddivise in:

Dentine gengivali: vengono utilizzate nel terzo cervicale ed hanno una ridotta traslucidità.

Dentine del corpo: vengono impiegate per costruire il volume principale della corona ed hanno una elevata traslucidità.

Smalto: è costituito da vetri feldspatici dotati di elevata translucidità; contengono sostanze cristalline e opacizzanti suddivise in particelle piccolissime per creare speciali effetti di colore. Viene applicato sulla dentina e serve per impartire alla corona l'aspetto dello smalto dei denti naturali. Con la sua cottura si ottengono superfici lisce e compatte che riducono l'adesione di sostanze estranee (questo è importante per l'igiene e la conservazione della protesi).

Ai tre tipi di masse ceramiche possiamo aggiungere diverse porcellane con specifiche funzioni:

1) Intensivi: servono per riprodurre macchie colorate in modo da conferire al dente in porcellana un aspetto più naturale.

2) Correttivi: servono per eseguire correzioni su corone finite e riguardano in particolare le zone del contatto.

3) Trasparenti: aumentano la trasparenza nelle zone incisive dando un aspetto simile ai denti naturali.

4) Vetrine: vengono applicate in strati sottili sulle superfici delle corone finite se esistono lievissime mancanze dovute alla retrazione della porcellana durante la cottura.

5) Colori: sono polveri vetrose che vengono applicate sulle corone della cottura finale (conferiscono anch'esse il colore simile ai denti naturali).

L'aggiunta di questi materiali che hanno scopi specifici serve per ottenere una protesi che dia i migliori risultati estetici, ma richiede una elevata abilità da parte del tecnico per integrare e proporzionare i vari elementi tra di loro.

Porcellane alluminose per la costruzione di Corone a giacca: vengono utilizzate al posto delle porcellane feldspatiche se si vuole costruire una corona a giacca più resistente; infatti queste porcellane contegono delle particelle di allumina disseminate nella matrice vetrosa dopo la cottura, che conferiscono la necessaria resistenza. Gli strati di porcellana alluminosa (opaco-dentina-smalto), hanno caratteristiche simili a quelle delle feldspatiche, ma presentano una più elevata durezza e una maggiore translucidità (particolarmente nello smalto).

Porcellane feldspatiche per oro-ceramica: vengono utilizzate per la costruzione di protesi a ponte fisse (possiamo definire questo il tipo di protesi che dà i migliori risultati funzionali ed estetici).

La loro composizione è simile a quelle feldspatiche utilizzate per le corone a giacca con l'aggiunta di ossido di potassio (K2O) e ossido di sodio (Na2O) in concentrazioni maggiori; in questo modo otteniamo un aumento del coefficiente di dilatazione termica lineare rendendo la porcellana compatibile con le leghe metalliche.

Gli strati di queste porcellane (opaco-dentina-smalto) presentano una particolare translucidità ed è quindi opportuno utilizzare uno strato sufficientemente ampio di dentina e smalto (almeno 1 mm ciascuno) per ottenere un adeguato effetto estetico e rivestire la struttura metallica evitando la trasparenza della stessa.

Condensazione della porcellana

Per il corretto impiego, la polvere di porcellana viene mescolata con acqua distillata o con liquidi opportuni. Grazie alla tensione superficiale di questi, le particelle di porcellana possono essere sagomate nell'impasto desiderato e mantenere la forma fino alla cottura. Durante l'essiccazione, il liquido o l'acqua vengono eliminate e le particelle di porcellana si appoggiano le une sulle altre; nella successiva cottura abbiamo un rammollimento e di conseguenza un'unione delle particelle vetrose che occupano lo spazio del liquido o dell'acqua, diminuendo il volume del materiale: questo procedimento dell'unione delle particelle prende il nome di Sinterizzazione. Durante le fasi di cottura abbiamo la riduzione progressiva delle particelle di liquido e questo favorisce l'unione di quelle vetrose: è importante perciò, prima della cottura, eliminare gli eccessi di liquido per favorire l'unione suddetta. Questo procedimento prende il nome di Condensazione della porcellana e può essere eseguito in diversi modi: per vibrazione - per pennello.

Cottura della porcellana

Iniziamo questo procedimento con l'essiccazione dell'impasto mettendolo sul refrattario (sostegno) e ponendolo davanti al forno opportunamente riscaldato (a 650° circa), in modo da essiccare lentamente l'impasto. Se mettessimo direttamente la porcellana in forno potremmo avere la produzione di vapore con la formazione di crepe e di vuoti nella porcellana stessa (generalmente il tempo di essiccazione è di 3-5 minuti); successivamente introdurremo la porcellana in forno

seguendo, per la cottura, le istruzioni del fabbricante in quanto, i materiali ceramici richiedono tempi e temperature molto precisi per la corretta riuscita del lavoro. Durante la cottura distiguiamo tre periodi:

Primo periodo o del biscotto basso: è la fase nella quale le particelle vetrose iniziano a rammollire e ad unirsi tra di loro; in questa fase la struttura è porosa ed abbiamo scarsa concentrazione volumetrica.

Secondo periodo o del biscotto medio: è la fase nella quale lo scorrimento viscoso delle particelle ha raggiunto un grado da permettere la completa coesione di queste; abbiamo una diminuzione della porosità ed una consistente concentrazione volumetrica.

Terzo periodo o del biscotto alto: è la fase nella quale il materiale presenta superfici levigate, ma non ancora lisce, e la porcellana ha raggiunto la sua massima concentrazione.

Generalmente dopo queste fasi si attua la prova in bocca al paziente controllando tutti gli aspetti funzionali ed estetici e successivamente si passa alla cottura finale (a vetrino) che consiste nel riscaldare a opportuna temperatura per un tempo determinato, la ceramica. Durante quest'ultima fase le irregolarità superficiali vengono levigate perché abbiamo uno scorrimento viscoso delle particelle e di conseguenza avremo anche l'adeguata translucidità. (Questa fase si può sostituire con l'applicazione sulla superficie della porcellana, di una particolare vetrina a basso punto di fusione).

Shock termico della porcellana dentale Dopo la cottura potremmo notare nella porcellana, una o più crepe che possono essere visibili solo dopo qualche giorno e di conseguenza anche dopo la cementazione della protesi nel cavo orale. La formazione di queste crepe è dovuta al cosiddetto shock termico, cioè ad un riscaldamento o raffreddamento non sufficientemente omogeneo della porcellana durante la cottura. Questo determina una espansione o una contrazione più rapida nelle zone superficiali rispetto a quelle interne, dando luogo a tensioni interne che provocano un raffreddamento diversificato delle diverse zone, quindi, nel tempo, potremmo notare le crepe suddette. È perciò opportuno seguire molto scrupolosamente tempi e temperature consigliate dai fabbricanti.

Materiali da rivestimento

Sono materiali di natura minerale o ceramica che vengono ridotti in polvere e miscelati con acqua distillata od opportuni liquidi al fine di ottenere una corretta lavorazione nei trattamenti termici eseguiti in odontotecnica (fusione e saldatura). Rivestimenti per fusioni: sono principalmente costituiti da tre sostanze base:

Sostanza refrattaria: sono quelle che resistono alle alte temperature e permettono la compattezza del rivestimento durante il riscaldamento di questo. Il componente principale delle sostanze refrattarie è la Silice e si può presentare in tre diverse forme allotropiche: quarzo, tridimite e cristobalite, presenti in diverse percentuali secondo il tipo di rivestimento.

Sostanza legante: la sostanza refrattaria non è in grado di consentire la presa, quindi l'indurimento della miscela di rivestimento; è perciò indispensabile la presenza di un legante che permetta la corretta unione delle particelle di rivestimento e di conseguenza la presa.

Esistono tre tipi di legante: solfato di calcio semiidrato (Gesso Beta), ossido di magnesio, fosfati ed un gel di silice.

Additivi: sono sostanze chimiche che vengono aggiunte per migliorare le proprietà del rivestimento; vengono utilizzati: il cloruro di sodio, l'acido borico, il solfato di potassio e l'ossido di magnesio per controllare l'espansione ed il tempo di presa del legante; ossido di bario, ossido di calcio, alluminio, rame in polvere e grafite sono sostanze riducenti degli ossidi che si formano sulla superficie delle leghe durante la fusione; il talco che rende più levigate le superfici della lega.

Requisiti dei rivestimenti per fusioni Per ottenere una lega che risponda ai requisiti funzionali di una corretta protesi fissa, il rivestimento deve avere i seguenti requisiti:

I principali costituenti non devono separarsi durante la conservazione nell'apposito contenitore o durante la miscelazione per poter assolvere i loro specifici requisiti.

Si devono miscelare opportunamente in modo che l'impasto si adatti perfettamente alla modellazione in cera.

Devono generare superfici lisce nella lega per riprodurre i minimi dettagli (grana fine).

Durante il riscaldamento non si devono decomporre generando gas corrosivi che potrebbero attaccare chimicamente la superficie della lega.

Devono essere refrattari per resistere alle alte temperature e non presentare alcuna deformazione sia durante il preriscaldamento che durante la colata della lega.

Classificazione dei rivestimenti per fusioni in base alla natura della sostanza legante, possiamo classificare i rivestimenti in:

Rivestimento a legante gessoso: viene impiegato come rivestimento per le cosiddette leghe d'oro da colata utilizzate per la protesi fissa. Si trovano in commercio sotto forma di polvere e vengono miscelati con acqua; ogni componente della polvere ha proporzioni e funzioni specifiche. Nella sostanza refrattaria abbiamo una miscela di cristobalite e quarzo con la presenza di piccole parti di tridimite. Queste generano la trasformazione strutturale dovuta all'espansione termica che prende il nome di inversione. Come legante utilizziamo il solfato di calcio semiidrato (30-35%), questo consente l'indurimento del rivestimento in quanto miscelando con l'acqua reagisce trasformandosi in solfato di calcio biidrato (in questo modo impartisce alla miscela anche la dovuta resistenza meccanica). Gli additivi sono utilizzati per controllare il tempo di presa del gesso (acceleranti, ritardanti), per ridurre la contrazione del gesso dovuto alle perdite dell'acqua di cristallizzazione (acido borico e cloruro di sodio), per ridurre la formazione di ossidi sulla lega d'oro durante la colata (sostanze riducenti come grafite in povere, rame in polvere e simili). Il rivestimento gessoso viene utilizzato per quelle leghe che richiedono un preriscaldamento fino a 700 °C, infatti oltre questa temperatura il solfato di calcio in presenza di carbonio (che troviamo nei rivestimenti o nei

residui della modellazione in cera) reagisce chimicamente con questo generando solfuro di calcio e ossido di carbonio.

Il solfuro di calcio così formato reagisce a sua volta con l'altro solfato di calcio generando anidride solforosa e ossido di calcio secondo la reazione che segue.

L'anidride solforosa è un gas estremamente corrosivo che attacca chimicamente le leghe d'oro sia superficialmente che tra i grani cristallini conferendo notevole fragilità e generando sulla protesi uno strato superficiale di solfuri che ne provocano la decolorazione difficilmente eliminabile.

Rivestimenti a legante fosfatico per fusioni Sono formati da polvere che viene miscelata con acqua o con un liquido apposito fornito dal fabbricante, sempre diluito con acqua; vengono utilizzati principalmente per la fusione di leghe utilizzate per la struttura metallica della porcellana.

La polvere è formata da silice sotto forma di cristobalite e quarzo in concentrazioni comprese tra il 75% ed il 90%, ossido di magnesio (Mg O2) e monoammonio fosfato (NH4 H2 PO4) con l'aggiunta di grafite in polvere che ha lo scopo di creare un'azione riducente nella cavità durante la fusione della lega. Il liquido fornito dal fabbricante è costituito da una soluzione colloidale di silice in acqua e viene generalmente unita all'acqua distillata per regolare l'eventuale espansione del rivestimento. La presa del rivestimento avviene grazie alle reazioni chimiche che abbiamo tra l'ossido di magnesio, l'acqua ed il monoammonio fosfato, con la formazione di fosfato di magnesio ed ammonio idrato (NH4 Mg PO4 * 6H2O) e si presenta sotto forma di massa gelatinosa legando insieme le singole particelle.

Rivestimenti per fusione a legante siliceo In questi rivestimenti funge da legante un gel di silice che si forma durante la presa; si trovano sotto forma di polvere che viene miscelata con 2 o 3 liquidi forniti dal fabbricante.

Sono principalmente utilizzati per la fusione di leghe usate nella costruzione di scheletrati. La polvere è costituita principalmente da una miscela di cristobalite e quarzo con l'aggiunta di piccole quantità di ossido di magnesio e additivi; i liquidi possono essere a base di etil silicato o a base di silicato di sodio. Questi rivestimenti una particolare attenzione nella manipolazione in quanto per le esatte proporzioni dei liquidi forniti dalla casa produttrice bisogna seguire scrupolosamente le indicazioni; la reazione che si genera (idrolisi del silicato) dura circa 3 ore a temperatura ambiente ed è esotermica, aumentando così la temperatura della soluzione. Questi rivestimenti non hanno largo impiego sia per la laboriosa manipolazione che per la bassa resistenza che abbiamo dopo la presa.

Rivestimenti per saldatura Hanno una composizione simile ai rivestimenti per fusione essendo costituiti principalmente da polvere di quarzo e solfato di calcio in rapporto di 3 a 1 (esistono anche tipi meno usati composti da pomice e gesso) che si mescolano con acqua o acqua distillata in opportune proporzioni. La funzione fondamentale di questi rivestimenti è di consentire una saldatura con minor cambiamenti dimensionali possibili rispettando le forme e le dimensioni delle parti da unire.

Per assolvere questi requisiti debbono possedere le seguenti caratteristiche: a) una resistenza sufficiente a poter mantenere l'integrità durante l'intero ciclo di riscaldamento e di raffreddamento senza fratturarsi; b) la composizione deve facilitare lo scorrimento della legha d'apporto senza

contaminare questa e creando un effetto riducente durante la saldatura; c) deve essere facilmente removibile da tutte le zone della protesi, dopo la saldatura; d) un cambiamento dimensionale compatibile con quello della temperatura degli elementi da unire.

Abrasivi

L'abrasione è l'asportazione progressiva di un certo quantitativo di particelle minute dalla superficie di una protesi mediante sostanze più o meno ruvide definite "abrasive", azionate da dispositivi meccanici.

L'azione abrasiva di queste sostanze dipende: 1) Dalla ruvidità della sostanza abrasiva; 2) dalla pressione che si esercita sulla protesi (maggiore è la pressione, più materiale asporteremo); 3) dalla velocità con la quale si fa agire meccanicamente l'abrasivo.

Distinguiamo gli abrasivi in due grandi gruppi:

I) Per abrasione

a) Carborundum: è formato da carburo di silicio cristalizzato, ottenuto per fusione a 3000 °C della sabbia di quarzo e del carbone cock. Impastato con sostanze refrattarie è il componente principale degli abrasivi; il diverso rapporto del carburo di silicio e del carbone di cock fa cambiare la grana dell'impasto variando la dimensione dei granelli. Si usa sotto forma ruote, punte montate e dischi.

b) Carburo di tungsteno: si ottiene riscaldando la polvere di tungsteno e carbone a 1500 °C ed ha una durezza molto vicina a quella del diamante. È usato sotto forma di ruote, punte montate e dischi per le lavorazioni a forte velocità.

c) Diamante: è la sostanza più dura che troviamo in natura; la sua polvere viene impastata con sostanze adesive e utilizzata come gli altri componenti abrasivi.

d) Pomice: si ottiene dalla pietra pomice di origine vulcanica ed è una miscela naturale di silicati e di ossidi metallici. La troviamo in commercio sotto forma di polvere che misceleremo con l'acqua, od in pasta.

e) Smeriglio: è una varietà granulare del corindone ottenuto da un miscuglio di alluminio e ferro; si trova sotto forma di fogli di carta su tela mista a gomma, ed in polvere.

II) Per lucidare

a) Bianchetto: è un ossido metallico miscelato ad alcool e viene utilizzato per lucidare superfici che hanno una durezza relativa, come le resine.

b) Ossido di cromo: si trova sotto forma di pasta, gomma o polvere di colore verdognolo e viene utilizzato per lucidare i materiali che hanno notevole durezza come gli acciai e le leghe stelliti.

c) Rossetto: è un ossido di ferro che si trova sotto forma di blocchi cilindrici, utilizzato per lucidare particolarmente le leghe auree.

d) Silicati di alluminio: sono di colore giallastro e vengono utilizzati per lucidare i metalli e le superfici resistenti in genere.

Decappanti per uso odontotecnico

In odontotecnica per il decappaggio vengono utilizzati alcuni acidi che hanno la funzione di eliminare dalle superfici metalliche, gli ossidi e le impurità derivate dalle diverse lavorazioni.

Distinguiamo i seguenti acidi decappanti:

1)Acido solforico (H2SO4): è un liquido oleoso che viene utilizzato in soluzione acquosa al 50% per togliere alle leghe auree gli ossidi e le impurità derivanti dalla fusione o dalla saldatura. La miscela deve essere fatta molto lentamente con l'aggiunta dell'acido nell'acqua e non viceversa; a lungo andare la soluzione di acido solforico assume una colorazione verdastra: ciò è dovuto all'ossido di rame che si è trasformato in solfato di rame. In questo caso non dovremo più utilizzare detta soluzione. L'acido solforico può intaccare a freddo metalli come l'alluminio, il ferro e lo zinco, mentre sui 200 °C intacca tutti i metalli ad eccezione dell'oro e del platino.

2)Acido cloridrico (HCl): è incolore e solubile in acqua (dal 20% al 40%) e viene utilizzato per sciogliere velocemente gli ossidi (particolarmente l'ossido di rame), per eliminare le tracce di gesso e di rivestimento dalle strutture metalliche. Bisogna fare attenzione perché danneggia irrimediabilmente le leghe con un'alta concentrazione d'argento.

3) Acido fosforico (H3PO4): si trova in natura sotto forma di cristalli prismatici incolori e viene miscelato con acqua al 50: viene utilizzato per sciogliere rapidamente i residui dei cementi dalle protesi metalliche.

4) Flux: tra i materiali decappanti possiamo aggiungere i flux utilizzati nelle operazioni di saldatura. I composti principali di questi materiali sono: il tetraborato di sodio anidro (Na2B4O7), la silice (SiO2) e l'acido borico (H3BO3). Aquesti componenti base possiamo aggiungere l'alcool e la vaselina; (in questo caso il flux sarà in pasta e non in polvere). Hanno la funzione di detergere la zona di saldatura favorendo ossidazione ed il surriscaldamento) ed hanno un'azione chimica riducente degli ossidi che si formano.

PROPRIETA’ DEI MATERIALI

Proprietà meccaniche: sono le proprietà dei materiali legati alla resistenza nel tempo degli oggetti

che con essi vengono costruiti. Sono, cioè, quelle proprietà che consentono a tali oggetti di resistere

alle sollecitazioni.

Forza: è un agente fisico capace di modificare lo stato di quiete o di moto di un corpo o capace di

produrre una deformazione. Forze esterne: sono le forze che vengono applicate su un corpo ad

opera di altri corpi. Si distinguono in:

a) forze superficiali: agiscono sulla superficie di un corpo e sono dovute al contatto diretto di

due corpi;

b) forze di massa: sono distribuite nel volume del corpo e sono applicate a ciascuna delle

particelle che lo costituiscono.

c) Carichi esterni: sono le forze superficiali, le forze di massa ed i momenti ai quali il corpo é

sottoposto.

d) Sollecitazioni: sono l’insieme dei carichi agenti sul corpo.

La resistenza a flessione è determinata sottoponendo a carico, nella zona mediana, un provino di

dimensioni standardizzate che poggia a sbalzo tra due sostegni.

Il provino flette fino alla rottura, la resistenza meccanica a rottura σMOR è data da:

σMOR = 3 PL/ 2 b H2

P = carico alla rottura

L = distanza tra i due appoggi

b = larghezza del provino

H = altezza del provino

La durezza e la SCALA DI MOHS

La durezza è una misura che indica la resistenza ad essere scalfito. Nella scala di Mohs, composta

da dieci minerali, ogni elemento scalfisce i precedenti e viene scalfito dai successivi

�TENERI (si scalfiscono con l'unghia)

�1 Talco

�2 Gesso

�SEMI DURI (si rigano con una punta d'acciaio)

�3 Calcite

�4 Fluorite

�5 Apatite

�DURI (non si rigano con la punta di acciaio)

�6 Ortoclasio

�7 Quarzo

�8 Topazio

�9 Corindone

�10 Diamante (Carborundum)

Durezza Vickers

la durezza si rileva mediante le dimensione dell’impronta del penetratore

La durezza espressa secondo il metodo Vickers VHN =Vickers Hardness Number (MPa) è data da:

VHN =1.8544·F/d2

F (N) = Forza sull’indentatore

d(mm) = Lunghezza della diagonale impressa sul materiale

Per il calcolo della durezza del materiale: si misura il diametro dell’impronta di un penetratore ad

un carico predeterminato.

Intensità di stress e tenacità a frattura K1c

Nei materiali fragili in corrispondenza di difetti si ottengono zone di concentrazione degli sforzi.

Rispetto allo sforzo σ nella zona del difetto lo stress vale:

σA ≅ σ (a/ρ)1/2

L’intensità di stress al vertice della cricca (KI) è data da:

K1=σa½=σAρ½,

L’indice indica il tipo di carico applicato (1= tensile)

La tenacità a frattura KIc è il valore di intensità di sforzo che determina un aumento della lunghezza

della cricca.

Elasticità: proprietà di un corpo di deformarsi se sollecitato e di riprendere la configurazione

primitiva al cessare della sollecitazione.

Resilienza: è la resistenza che un materiale oppone alla rottura per urto.

Malleabilità: proprietà di un materiale di lasciarsi ridurre a lamine sottili per effetto della

compressione.

Duttilità: proprietà a lasciarsi ridurre in fili sotto l’effetto della trazione.

Fusibilità: proprietà per cui un metallo fonde a temperatura facilmente raggiungibile con forni

fusori ed allo stato liquido presenta un alto grado di fluidità.

Saldabilità: proprietà grazie alla quale due pezzi dello stesso materiale, riscaldati e premuti l’uno

contro l’altro, rimangono uniti in un unico pezzo.

Temprabilità: il materiale metallico si dice temprabile se esso modifica la sua durezza in seguito a

riscaldamento a temperatura opportuna e di un successivo raffreddamento.

Rugosità: irregolarità di superficie di un materiale, più il materiale è levigabile o levigato tanto più

sarà igienico, più resistente ai fenomeni corrosivi e all’adesione della placca e conseguenti

fenomeni patogeni come gengiviti e carie.

La rugosità di un materiale è inversamente proporzionale alla resistenza del restauro al lavoro ed

alla resistenza all’ usura dato il maggior attrito contro altri materiali Infine, un materiale, più è

rugoso più facilmente sarà attaccabile dalla corrosione chimica e dagli elettroliti.

Le leghe

Le leghe dentali possono essere classificate, in modo del tutto generale, in base al loro impiego. Le

due famiglie principali sono costituite dalle leghe dentali per sottostrutture da rivestimento estetico

in resina, dette anche leghe per corone e ponti, e per sottostrutture da rivestimento estetico in

ceramica. In realtà, questa divisione schematica, poiché alcune leghe possono essere impiegate in

entrambi i campi di applicazione. Ciò che contraddistingue fisicamente le due famiglie di leghe è

l'intervallo di fusione, compreso tra 1050 e 1350°C per le leghe per ceramica e tra 830 e 1000°C per

le leghe per resina. Da questa caratteristica discende anche la differenza nel coefficiente di

dilatazione termica medio delle due famiglie, pari a circa 14,5 x 10 -6/°C per le leghe -6 per

ceramica, e 17,0 x 10 /°C per le leghe per resina. Esistono poi altre tipologie di leghe per impiego

odontoiatrico. Le leghe per brasatura, utilizzate per entrambe le famiglie precedenti, le leghe per fili

e ganci, le leghe per scheletrati, gli amalgami e, infine, i metalli puri o microlegati, come il titanio e

gli ori coesivi. Queste leghe devono presentare alcune caratteristiche fisico-chimiche indispensabili

per poter ricevere il rivestimento ceramico che viene sinterizzato sulla loro superficie, dopo che è

stato opportunamente modellato e lavorato. La più importante riguarda il loro intervallo di fusione,

che deve essere significativamente superiore (almeno 60÷80°C) alle temperature di sinterizzazione

delle ceramiche più diffuse (circa 980°C). Ciò allo scopo di evitare deformazioni del modellato

metallico durante le varie fasi di cottura della ceramica. La seconda caratteristica fondamentale di

queste leghe è data dal loro coefficiente di dilatazione termica, che deve essere leggermente

superiore a quello medio delle masse ceramiche. In questo modo, durante i raffreddamenti

successivi alle varie fasi di sinterizzazione degli strati ceramici, questi vengono compressi dalla lega

che si contrae maggiormente. Lo stato di compressione della ceramica è fondamentale poiché essa,

come tutte le sostanze vetrose, resiste bene agli sforzi di compressione, ma è estremamente instabile

e si frattura se sottoposta a sforzi di trazione. La terza fondamentale caratteristica di queste leghe è

la presenza, in esse, di elementi in grado di formare ossidi superficiali atti a generare un legame

chimico con la ceramica. Gli elementi più importanti per questo fine sono l’indio, il gallio, il ferro

ed il manganese. Le leghe in oggetto vengono prese in considerazione dalla norma ISO 9693, che

prescrive una prova specifica per valutare l'efficacia dell'adesione lega-ceramica.

Le leghe per rivestimento estetico in ceramica possono, a loro volta, essere suddivise in cinque

famiglie fondamentali: leghe ad alto titolo aureo, leghe ad alto titolo di palladio, leghe a base di oro

e palladio, leghe a base di palladio e argento, leghe a base di nichel e cromo.

Leghe ad alto titolo aureo

Queste leghe contengono almeno 80% in massa di oro e, mediamente, 90% in peso come somma tra

oro e platino. A causa del loro elevato peso specifico (intorno ai 19 g/cm ), sono indicate per

l'esecuzione di protesi non eccessivamente estese. Il loro colore è solitamente giallo, con intensità

variabile in funzione del contenuto di palladio, elemento del gruppo del platino, in grado di

schiarire il colore giallo dell’oro molto più efficacemente del platino stesso, efficace in questo senso

anche se in concentrazioni del 3÷5%. La composizione chimica di queste leghe le rende più

affidabili durante la lavorazione ed in grado di sopportare eventuali errori di lavorazione, senza

conseguenze irrimediabili. La stessa composizione chimica le rende molto affidabili per

l'applicazione in cavità orale, offrendo la massima biocompatibilità e resistenza a corrosione. I

difetti tipici di queste leghe sono

la scarsa resistenza ad alta temperatura, che può sfociare in deformazioni durante le fasi di

sinterizzazione delle masse ceramiche, ed il basso modulo elastico insieme con l'elevato peso

specifico, che sfavoriscono la realizzazione di strutture estese.

Leghe dentali a basso contenuto aureo

Le leghe per rivestimento estetico in resina, contenenti meno del 25% in massa di oro, sono le più

economiche di questa famiglia di materiali. Generalmente presentano una resistenza a corrosione e

una biocompatibilità sempre accettabili, ma inferiori a quelle delle altre leghe per resina e per

ceramica. Dovrebbero essere impiegate, in particolare, per elementi provvisori. Tra queste leghe, le

migliori hanno un contenuto complessivo medio di oro e palladio pari ad almeno 40% in massa.

LEGHE NON NOBILI DA COLATA

Le leghe non nobili da colata possono essere suddivise in due gruppi:

› leghe non nobili per protesi parziali rimovibili

› leghe non nobili per protesi fisse.

LEGHE NON NOBILI PER PROTESI RIMOVIBILI

Queste leghe sono utilizzate per la costruzione degli scheletri metallici delle protesi parziali

rimovibili e sono coperte dalla norma ISO 6871 e dalla norma ADA n. 14. In base ai loro

componenti principali, possono essere classificate in:

- leghe di cobalto-cromo (60-65% di cobalto, 28-30% di cromo, 5-6% di molibdeno e altri elementi

in piccole concentrazioni);

- leghe di nichel-cromo (65% di nichel, 17% di cromo e altri elementi in piccole concentrazioni);

- leghe di cobalto-cromo-nichel (54% di cobalto, 27% di cromo, 14% di nichel e altri elementi in

piccole concentrazioni).

Le leghe non nobili per protesi rimovibili hanno una densità generalmente compresa tra 8 e 8,5

g/cm3 che permette di realizzare protesi più leggere.

Il colore di queste leghe è bianco argenteo tipico dei principali metalli contenuti nella lega stessa.

L’intervallo di fusione risulta superiore a quello delle leghe d’oro da colata. A causa delle elevate

temperature alle quali queste leghe devono essere portate per effettuarne la colata, esse non possono

essere fuse con un normale cannello a gas-aria ed è necessario quindi ricorrere a fonditrici a

induzione elettromagnetica o ad arco elettrico o a un cannello ossiacetilenico. Il ritiro di queste

leghe è maggiore di quello delle leghe d’oro da colata ed pari a circa il 2-2,3%. La compensazione

di questo ritiro richiede una maggiore espansione del rivestimento.

La durezza Vickers è solitamente compresa tra 300 e 400 e risulta quindi superiore a quella delle

leghe d’oro da colata.

Le leghe non nobili risultano quindi più rigide e permettono di costruire protesi leggermente più

sottili. Inoltre, sono richiesti sottosquadri meno profondi per la ritenzione dei ganci delle protesi

parziali rimovibili. Le procedure di lavorazione di queste leghe devono essere eseguite con molta

cura al fine di non alterare le loro proprietà.

LEGHE NON NOBILI PER PROTESI FISSE

Queste leghe vengono utilizzate soprattutto per la realizzazione di protesi fisse in metallo-ceramica

e per la costruzione di corone o ponti metallici.

Per queste ultime applicazioni, comunque, sono le leghe nobili ad essere maggiormente utilizzate.

Alcune leghe non nobili sono adatte a subire il processo di mordenzatura (elettrochimica o chimica)

e consentono quindi la realizzazione di ponti con fissaggio a mordenzatura.

Quelle più diffuse sono a base di nichel e contengono principalmente nichel, con concentrazione

compresa tra il 60 e l’80%, e cromo, con concentrazione compresa tra l’11 e il 25%. Gli altri

elementi contenuti in concentrazioni minori sono l’alluminio, il molibdeno, il ferro, il silicio, il

manganese e a volte rame, cobalto, titanio e berillio.

Le proprietà di queste leghe dipendono dall’effetto cumulativo dei vari componenti e dalle

microstrutture che essi determinano. La resistenza alla corrosione dipende principalmente

dall’effetto passivante del cromo che è sempre presente in concentrazioni rilevanti.

La densità di queste leghe è in genere di circa 8,2-8,4 g/cm3 ed è pari a circa la metà di quella delle

leghe d’oro da colata.

Come per le leghe esaminate in precedenza, il colore è bianco argenteo. L’intervallo di fusione è

notevolmente superiore di quello delle leghe d’oro da colata ed è compreso tra 1150 e 1380°C.

Anche in questo caso, quindi, per la fusione bisogna ricorrere a fonditrici a induzione

elettromagnetica o a resistenza elettrica. Il ritiro di queste leghe è superiore di quello delle leghe

d’oro da colata ed è pari a circa il 2%. Come per le leghe non nobili per protesi rimovibili, tale

valore deve essere compensato da una maggiore espansione del rivestimento. La durezza Vickers

di queste leghe è alquanto variabile ed è in genere compresa tra 180 e 360.

Per quanto riguarda il carico unitario di scostamento dalla proporzionalità e il carico unitario

di rottura a trazione, vi sono leghe con valori simili a quelli delle leghe d’oro da colata tipo 3 allo

stato duro e altre che presentano valori decisamente superiori. Il modulo di elasticità risulta ben

superiore a quello delle leghe d’oro.

MATERIE PLASTICHE - POLIMERI

Le materie plastiche e gli elastomeri appartengono ad un particolare gruppo di sostanze organiche

chiamate “polimeri”. Tali sostanze sono caratterizzate da molecole molto grandi chiamate

“macromolecole”.

Le materie plastiche note con il nome di elastomeri o di resine sintetiche, pur essendo a

disposizione dell’uomo da un periodo di tempo molto breve, hanno assunto un’importanza

fondamentale per numerose applicazioni .

I numerosi motivi per cui le materie plastiche sono usate sono essenzialmente queste: la loro

produzione e la loro lavorazione sono relativamente semplici; il loro costo è generalmente modesto;

sono materiali molto leggeri e pertanto permettono di produrre oggetti di peso contenuto;

possiedono in genere un’ottima stabilità chimica.

Anche gli elastomeri che sono gomme sintetiche, trovano numerosi impieghi, grazie alla loro

elasticità.

POLIMERI E MONOMERI

1)Polimeri: in genere si definisce polimero un composto macromolecolare

2)Monomeri: si definiscono monomeri delle particolari sostanze organiche le cui molecole sono

unite tra loro grazie a legami covalenti, e costituiscono i composti macromolecolari.

I monomeri pertanto possono dare luogo alla formazione di polimeri.

Una sostanza si trova allo stato di monomero quando risulta costituita da molecole organiche

semplici e piccole , che in determinate condizioni possono unirsi tra loro.

Una sostanza si trova allo stato di polimero quando è costituita da molecole grandi , ciascun si è

formata dall’ unione di 2 o più monomeri .

Omopolimeri e copolimeri : se le molecole del polimero sono formati da unità strutturali

chimicamente uguali allora si parlerà di omopolimero. Se le unità strutturali sono chimicamente

diverse allora si parlerà di copolimero.

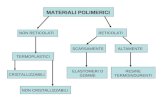

CLASSIFICAZIONE DEI POLIMERI

Molti polimeri si trovano in natura. Numerosi altri polimeri vengono prodotti artificialmente e

trovano svariati impieghi. I polimeri pertanto si possono classificare nei gruppi seguenti:

1) polimeri naturali: sono polimeri presenti in natura e pertanto essi si distinguono in proteine,

amido, cellulosa, gomma naturale.

2) polimeri sintetici: sono polimeri prodotti artificialmente, generalmente su scala industriale

possono essere suddivisi nei 3 gruppi seguenti: materie plastiche, elastomeri e fibre tessili.

MATERIALI PLASTICI E RESINI SINTETICHE

Le materie plastiche sono polimeri ad alto peso molecolare, prodotti artificialmente, che a

temperatura ambiente si presentano duri e rigidi. Esse con il riscaldamento possono passare allo stato

plastico e in tale stato successivamente vengono indurite e grazie a ciò mantengono la forma loro

impartita.

Grado di polimerizzazione : per grado di polimerizzazione di una macromolecola di un polimero si

intende il numero di unità strutturali concatenate assieme che formano la macromolecola stessa.

Peso molecolare:il peso molecolare di un polimero è dato dal prodotto del peso molecolare

dell’unità strutturale concatenate assieme che formano la macromolecola stessa .

Struttura delle materie plastiche: le macromolecole che costituiscono le materie plastiche sono

formate da sequenza di atomi che si susseguono l’uno all’altro.

Tali atomi sono generalmente di carbonio, ma a volte sono presenti atomi di ossigeno, silicio o

azoto, ed essi formano delle catene più o meno lunghe.

Nelle catene che costituiscono le macromolecole, ciascun atomo di carbonio è generalmente legato

ad altri 2 atomi di carbonio , dai quali uno lo procede e l’altro lo segue nella catena.

Le macromolecole delle materie plastiche possono presentare tre tipi di fondamentali strutture:

lineare, ramificata e reticolata.

1) Struttura lineare: in ciascuna macromolecola le unità strutturali si susseguono l’una all’altra

formando lunghe catene lineari.

2) Struttura ramificata: le macromolecole hanno andamento lineare come le precedenti, ma in

alcuni punti presentano delle ramificazioni laterali.

3) Struttura reticolata: le macromolecole, pur avendo andamento lineare, risultano

periodicamente collegate tra loro con catene trasversali.

CLASSIFICAZIONI DELLE MATERIE PLASTICHE

Le materie plastiche possono essere suddivise nei due gruppi seguenti: materie plastiche

termoplastiche e materie plastiche termoindurenti:

Materie plastiche termoplastiche: Se esse vengono sottoposte ad un riscaldamento subiscono un

graduale rammollimento e se vengono successivamente raffreddate ritorno dure e rigide. Se

vengono nuovamente riscaldate subiscono nuovamente un rammollimento e così via.

Materie plastiche termoindurenti: a differenza delle precedenti, queste materie plastiche subiscono

delle deformazioni chimiche durante il loro riscaldamento. Il riscaldamento porta pure a una

completa polimerizzazione.

POLIMERIZZAZIONE DI ADDIZIONE

Le materie plastiche (o resine sintetiche) attualmente impiegate per la realizzazione di restauri

dentari polimerizzano in genere per addizione.

Una reazione chimica viene detta di addizione quando due molecole di una stessa sostanza reagente,

o di due reagenti diversi, si uniscono assieme formando una molecola di un unico prodotto di

reazione senza l’eliminazione di sostanze secondarie.

A seconda del metodo di attivazione delle molecole di monomero, la poliaddizione può essere

suddivisa nei due tipi principali seguenti:

a) polimerizzazione radicalica

b)polimerizzazione ionica

Di questi, la polimerizzazione radicalica è il metodo più estesamente impiegato per la realizzazione

di polimerizzazioni di addizioni.

POLIMERIZZAZIONE RADICALICA

Nella polimerizzazione radicalica la prima fase consiste in un processo detto attivazione, grazie al

quale si ottiene la formatura di radicali liberi.

I-I→I+I

I+M → IM

IM+M → IMM

TIPI DI POLIMERIZZAZIONE RADICALICHE DENTALI

In campo dentale vengono impiegati vari modi per formare un radicale.

Tali metodi sono i seguenti:

1)Attivazione termica. Le molecole dell’iniziatore vengono decomposte tramite un opportuno

riscaldamento. Questo metodo viene comunemente impiegato per la polimerizzazione delle resine

proteiche termoattivabili (o termopolimerizzabili ).

2) Attivazione chimica: I radicali liberi vengono prodotti grazie ad una reazione chimica a

temperatura ambiente che avviene tra l’ iniziatore ed un altro composto chimico chiamato attivatore .

Questo metodo viene comunemente impiegato per la polimerizzazione delle resine autoattivabili (o

autopolimerizzazione).

3)Attivazione fotochimica: i radicali liberi vengono prodotti a temperatura ambiente grazie

all’azione di un fascio di luce visibile sull’iniziatore e sull’attivatore chimico.

4) Attivazione tramite microonde: i radicali liberi vengono prodotti sottoponendo l’iniziatore

all’azione di microonde di adatta lunghezza d’onda e frequenza. Questo metodo viene impiegato per

la polimerizzazione di alcune resine proteiche.

STATO AMORFO E CRISTALLINO DELLE MATERIE PLASTICHE

Come si è detto, la macromolecola presenta la caratteristica di essere in genere molto sviluppate in

una direzione. Per questo motivo i polimeri non possono cristallizzare in maniera analoga a quanto

avviene per metalli o per le sostanze a basso peso molecolare.

Solo i polimeri lineari possono presentare una parziale cristallizzazione, dove si intende con questo

termine una disposizione ordinata nello spazio delle macromolecole le une rispetto alle altre.

PROPRIETA’ DELLE MATERIE PLASTICHE

Le proprietà delle materie plastiche dipendono da numerosi fattori, tra i quali si ricordano i seguenti:

struttura e costituzione delle macromolecole, grado di polimerizzazione e peso molecolare,

distribuzione dei pesi molecolari, grado di cristallinità e regolarità delle macromolecole, presenza di

gruppo polari, orientazione delle catene polimeriche e a temperatura..

Nel seguito vengono riportate alcune brevi considerazioni sulle principali proprietà di questo

materiale.

Densità: le materie plastiche presentano in genere una densità alquanto bassa.

Proprietà termiche:in genere le materie plastiche hanno un elevato coefficiente di dilatazione

termica lineare.

Proprietà elettriche: la conduttività elettrica di questi materiali è bassa e pertanto essi sono dei

buoni isolanti elettrici.

Proprietà chimiche: in genere le materie plastiche presentano una buona stabilità chimica.

Proprietà ottiche ed estetiche: le proprietà ottiche ed estetiche delle materie plastiche dipendono

dalla struttura che queste possiedono.

Proprietà meccaniche: in genere la proprietà meccaniche delle materie plastiche sono notevolmente

inferiore di quelle di materiali metallici.

ELASTOMERI

Esiste un’importante classe di polimeri denominate anche gomme che trovano numerose ed

importanti applicazioni. Le gomme possono essere naturali o sintetiche e queste ultime vongono

anche dette elastomeri. Tali materiali, possono subire deformazioni molto grandi e riacquistare la

loro forma originale.

Materiali da rivestimento

Terminata la costruzione di un modellato in cera, lo stadio successivo generalmente prevede il

rivestimento di tale modellato, con un materiale idoneo, per formare uno stampo. Si attacca perciò

un perno di colata al modellato e il tutto viene collocato in un cilindro di fusione. Mentre il

materiale da rivestimento è ancora fluido viene versato intorno al modello di cera. Quando il

rivestimento è ben indurito, la cera ed il perno di colata vengono rimossi, sciogliendoli e/o

bruciandoli, ottenendo così uno stampo che può essere riempito con della lega mediante una

tecnica di fusione. Il materiale da rivestimento forma lo stampo dentro il quale verrà colata la lega,

per cui la precisione della fusione dipenderà dalla precisione dello stampo. Il rivestimento deve

riprodurre fedelmente i dettagli della cera e poiché la fusione avviene spesso a temperature oltre i

1000°C, lo stampo da colata dovrà essere in grado di mantenere la sua forma e la sua integrità a

tali temperature. Inoltre il rivestimento deve avere una resistenza alla compressione

sufficientemente alta rispetto alla temperatura di fusione, per sopportare le sollecitazioni che

sopraggiungono quando il metallo fuso entra nello stampo. I principali fattori implicati nella scelta

del rivestimento sono la temperatura di fusione e il tipo di lega da usare. Alcune leghe d’oro

fondono a temperature relativamente basse di circa 900°C, mentre alcune leghe al cromo

richiedono temperature di fusione intorno ai 1450°C. Si sceglierà il rivestimento che più manterrà

la sua integrità alla temperatura di fusione e che allo stesso tempo fornirà la necessaria

compensazione alla retrazione della fusione. Comunemente vengono usati tre principali gruppi di

materiali da rivestimento: a legante gessoso, a legante fosfatico e a legante siliceo.

IL LEGANTE GESSOSO

Secondo la norma ISO 7490, i rivestimenti a legante gessoso si suddividono in:

Tipo 1: a espansione termica, per la colata di intarsi e corone.

Tipo 2: a espansione igroscopica, per la colata di intarsi e corone.

Tipo 3: per la colata di basi di protesi totali e di scheletrati metallici per protesi parziali rimovibili.

Il gesso contenuto serve a tenere insieme e a dare rigidità alla massa del rivestimento; la silice

invece serve per compensare e trasformare la contrazione del gesso in espansione. I rivestimenti a

legante gessoso vengono utilizzati per realizzare le forme refrattarie in cui colare le leghe nobili

che presentano temperature di colata relativamente basse. Si escludono però le cosiddette leghe

nobili per metallo-ceramica che sentano in genere delle temperature di fusione notevolmente

superiori rispetto alle precedenti, e richiedono che le forme refrattarie vengano riscaldate a

temperature più elevate. A tali temperature i rivestimenti a legante gessoso non resisterebbero

adeguatamente. Prima della colata delle leghe, le forme refrattarie ottenute con i rivestimenti a

legante gessoso vengono normalmente preriscaldate a temperature non superiori ai 700°C.

IL LEGANTE FOSFATICO

I rivestimenti a legante fosfatico resistono a temperature più elevate rispetto a quelli a legante

gessoso e sono normalmente utilizzati per la colata di leghe nobili e non nobili per metallo-

ceramica. Inoltre, trovano impiego anche per la colata di leghe non nobili per la costruzione degli

scheletrati metallici delle protesi parziali rimovibili e per la colata delle leghe nobili che richiedano

temperature più basse. Anche i rivestimenti fosfatici, come quelli gessosi, sono composti da un

materiale di riempimento refrattario e un legante. Oltre alla temperatura di preriscaldo più elevata

(fino a 1000°C), con questi rivestimenti si possono ottenere espansioni di presa e dilatazioni

termiche superiori a quelle di un rivestimento gessoso. I rivestimenti al fosfato sono più resistenti

alla compressione di quelli gessosi, in quanto, riscaldandoli oltre i 3000°C, i fosfati reagiscono con

la silice formando silico-fosfati complessi che portano a un incremento significativo della resistenza

alla temperatura di fusione. Tali caratteristiche rendono i rivestimenti al fosfato molto versatili e

utilizzabili con una vasta gamma di leghe: a seconda della qualità del metallo, occorrerà però

cambiare l’espansione aumentando o diminuendo la concentrazione di liquido speciale in acqua

distillata.

IL LEGANTE SILICEO

I rivestimenti a legante siliceo sono più refrattari dei precedenti e quindi resistono a temperature più

elevate. Sono normalmente usati per la colata di leghe non nobili per la costruzione degli scheletrati

metallici delle protesi parziali rimovibili. Generalmente sono disponibili sotto forma di polvere e di

due o tre liquidi e quindi la loro preparazione risulta più lunga e indaginosa.

I rivestimenti sono solitamente disponibili sotto forma di polvere che al momento dell’utilizzo deve

essere miscelata con acqua distillata o liquido fornito dal produttore. La miscela così ottenuta deve

risultare facilmente pennellabile sui modellati e colabile intorno ad essi. Il rivestimento, infatti, deve

adattarsi perfettamente al modellato, ricoprendo ogni dettaglio superficiale. Il risultato, infatti,

dovrebbe essere quello di fusioni che riproducano tutti i dettagli dei modellati, in particolare i

margini sottili, e con superfici adeguatamente levigate. Il tempo di indurimento dovrebbe essere

relativamente breve. Passato questo tempo, il rivestimento deve presentare un’adeguata resistenza a

temperatura ambiente per consentire la manipolazione della forma refrattaria senza pericoli di

rotture. Al fine di evitare il danneggiamento della lega nella successiva fase di colata, durante il

riscaldamento il rivestimento non deve decomporsi liberando gas. Inoltre, dopo il riscaldamento, la

sua resistenza meccanica deve essere tale da resistere all’entrata della lega liquida senza subire

danni alle superfici interne o rompersi. Un’altra caratteristica molto importante dei rivestimenti è la

porosità, in quanto fondamentale per dare una via di sfogo ai gas e all’aria contenuti nello stampo al

momento della fusione. La resistenza alla compressione è un requisito importante per prevenire

fratture o scheggiature dello stampo durante il riscaldamento e la fusione. La resistenza, però, non

deve essere troppo elevata, in quanto creerebbe dei problemi durante il raffreddamento della lega.

Idealmente un rivestimento dovrebbe avere un’espansione sufficiente a compensare la contrazione

della lega e una resistenza, dopo il preriscaldo, necessaria a contrastare l’impatto del metallo fuso

nello stampo. Dopo l’operazione di colata, dovrebbero fratturarsi facilmente per consentire il facile

recupero della fusione senza pericoli di arrecare danni a quest’ultima. Fondamentale è anche il

tempo di stoccaggio: più vecchio è il rivestimento, minore sarà la dilatazione igroscopica. Per

questa ragione, la quantità da acquistare ogni volta deve essere limitata.

I materiali da rivestimento consistono in una miscela di:

Materiale refrattario, solitamente silice sotto forma di particelle di cristobalite o di quarzo, capace

di sopportare altissime temperature senza disgregarsi.

Sostanze leganti che reagendo in modo opportuno induriscono mantenendo aggregate le particelle

di refrattario. Il tipo di legante caratterizza il materiale.

Additivi che vengono aggiunti al rivestimento per migliorarne le proprietà. Infatti, la sostanza

refrattaria ed i leganti da soli non sono in genere in grado di fornire al materiale da rivestimento

tutte le caratteristiche richieste.

In base alle leghe che possono essere colate nelle forme refrattarie, i materiali da rivestimento

vengono anche suddivisi in:

- rivestimenti per leghe d’oro da colata: a questo gruppo appartengono i rivestimenti a legante

gessoso;

- rivestimenti per leghe ad alta temperatura di fusione: a questo gruppo appartengono i

rivestimenti a legante fosfatico, i rivestimenti a legante siliceo e i rivestimenti speciali per titanio.

I RIVESTIMENTI PER SALDATURA

La composizione dei rivestimenti per saldatura è simile a quella dei rivestimenti a legante gessoso o

fosfatico. La loro espansione di presa e quella termica, però, risultano inferiori in quanto le

saldatura necessitano di temperature meno elevate. Il materiale refrattario utilizzato è in genere il

quarzo, con un’espansione termica minore della cristobalite. I rivestimenti per saldatura a legante

gessoso sono indicati per la saldatura di leghe d’oro e nei casi in cui le temperature non siano molto

elevate. I rivestimenti per saldatura a legante fosfatico, invece, sono solitamente utilizzati per le pre-

saldature delle protesi in metallo-ceramica e per quelle che richiedono temperature elevate.

A seguito dell’introduzione del titanio per la realizzazione di manufatti con procedimento di fusione

a cera persa si è reso necessario poter disporre di un rivestimento adatto a tale metallo.

Dato che il titanio è molto reattivo ad alta temperatura, infatti, i rivestimenti comunemente in uso

non sono in grado di ricevere il titanio liquido. Il mercato, quindi, offre altri tipi di rivestimenti a

base di ossido di magnesio e ossido di alluminio o costituiti da particelle di ossido di zirconio legate

da acetato di zirconio. Un’altra soluzione può essere quella di applicare sui modellati in cera un

sottile strato di materiale a base di ossido di magnesio, zirconio o ittrio e rivestire il tutto con un

rivestimento a legante fosfatico.

Per la conservazione di un rivestimento occorre osservare alcune precauzioni. Se l’umidità relativa

è elevata, infatti, l’espansione di presa e quella igroscopica possono variare al punto di influenzare

negativamente il procedimento di fusione. Risulta quindi indispensabile conservare i rivestimenti in

contenitori chiusi ermeticamente. Anche durante l’utilizzo, i contenitori devono rimanere aperti solo

per il tempo strettamente necessario al prelevamento del materiale. Un altro fattore risulta

determinante per il risultato finale della fusione. I rivestimenti sono costituiti

da diversi componenti, ciascuno con un proprio peso specifico. Sottoposti all’effetto delle

vibrazioni che normalmente avvengono in un laboratorio odontotecnico, i componenti tendono a

separarsi secondo il loro peso specifico, influenzando inevitabilmente il tempo di indurimento e le

altre caratteristiche del rivestimento. Per ovviare a questo inconveniente, è consigliabile acquistare

il materiale in piccole quantità, eliminando così il pericolo di esporre eccessivamente il prodotto

alle contaminazioni esterne.

MATERIALI CERAMICI

Si definiscono materiali ceramici tutti quei materiali inorganici composti dall'unione di elementi

metallici con elementi non metallici. Gli elementi metallici più comunemente impiegati sono:

alluminio, silicio, boro, mentre, gli elementi non metallici più comunemente impiegati sono:

carbonio, ossigeno, azoto.

Vi sono però alcuni materiali ceramici come la grafite che pur non avendo componenti metallici

appartengono alla classe dei materiali ceramici, nasce così una nuova definizione di questi ultimi:

Si definiscono materiali ceramici tutti quei materiali inorganici non metallici caratterizzati da

frattura fragile.

I materiali ceramici si dividono in:

Materiali ceramici tradizionali: vengono impiegati più spesso e si ricavano, utilizzando come

materie prime i silicati.

Materiali ceramici speciali: vengono impiegati molto meno spesso e si ricavano utilizzando come

materie prime, materiali come carburi, mitruri, boruri.

Inoltre i materiali ceramici si possono classificare in base alla loro struttura, che può essere:

cristallina, vetrosa e mista, quest'ultima consiste in una matrice vetrosa inglobante fasi cristalline.

Per quanto riguarda le proprietà, i materiali ceramici possiedono un'alta resistenza agli attacchi

chimici esterni, sono ottimi isolanti termici ed elettrici e hanno un'alta temperatura di fusione,

quindi, resistono alle alte temperature, inoltre non possiedono deformabilità plastica,infatti sono

fragili. I silicati sono dei minerali e vengono ampiamente utilizzati per la produzione di materiali

ceramici. La formula chimica dei silicati è Si04 e la loro unità strutturale è il tetraedro silicatico,

dove una molecola di silice si trova al centro legata a quattro molecole di ossigeno che si trovano ai

vertici del tetraedro. Con il termine di silice si indica il diossido di silicio che presenta formula

chimica SiO2, la silice in base alla temperatura varia, infatti:

fino 870 gradi, la silice prende il nome di quarzo, da 870 a 1470 gradi, la silice prende il nome di

tridimite, da 1470 a 1713 gradi, la silice prende il nome di cristobalite, da 1713 gradi in su la silice

fonde e prende il nome di silice fusa, facendo raffreddare quest'ultima rapidamente si ottiene il

vetro siliceo. Una sottoclasse molto importante dei silicati sono i feldespati.

I feldespati sono degli allumino-silicati di potassio, sodio, calcio. I feldespati di sodio prendono il

nome di ortoclasio, i feldespati di sodio prendono il nome di albite e i feldespati di calcio prendono

il nome di anortite. Vengono impiegati per la loro bassa temperatura di fusione, infatti, vengono

impiegati come fondenti. Durante la cottura dei materiali ceramici i feldespati formano una fase

liquida che in seguito ad un raffreddamento vetrificherà. I feldespati vengono impiegati nella

produzione di varie ceramiche dentali dette porcellane dentali.

Le materie prime utilizzate per la produzione di materiali ceramici tradizionali sono: argille, quarzo,

feldespati.

METALLURGIA ODONTOTECNICA

Studia la natura, la suddivisione e le varie proprietà e caratteristiche dei metalli a confronto dei vari elementi della tavola periodica degli elementi.

In base alle loro caratteristiche generali gli elementi chimici vengono suddivisi nei tre seguenti gruppi: metalli - non metalli - semi-metalli, anche se questa suddivisione non è rigorosa in quanto determinati composti possono presentare caratteristiche dei diversi gruppi (stati allotropici degli elementi).

1) Metalli: sono situati nella parte sinistra ed in basso del sistema periodico degli elementi e formano la maggior parte di quelli conosciuti (80 su 105); le caratteristiche fondamentali di questi materiali sono:

a) solidi a temperatura ambiente (ad eccezione del mercurio che è liquido e del gallio e del cerio che sono liquidi oltre i 30 °C).

b) sono elettropositivi, cioè hanno la tendenza a cedere elettroni formando cationi (caratteristica fondamentale dei metalli).

c) sono buoni conduttori di elettricità e di calore.

d) tendono a combinarsi con l'ossigeno formando gli ossidi e tale ossidazione può essere più o meno marcata secondo la natura del metallo o la temperatura alla quale esso si trova.

e) sono insolubili in acqua e vengono facilmente attaccati dagli acidi inorganici con la formazione dei corrispondenti sali e con la liberazione di idrogeno. In natura solo alcuni di essi si presentano allo stato nativo (sotto forma di minerali), mentre la maggior parte di essi si trova sotto forma di composti come ossidi, solfuri, solfati, carbonati, dai quali i singoli metalli vengono estratti.

2) Non metalli: sono elementi elettro-negativi, cioè hanno la tendenza ad acquistare elettroni originando anioni. Per natura sono elementi molto diversi fra loro, l'unica caratteristica comune, oltre a quella precedente, è la spiccata tendenza alle scarse proprietà metalliche. In normali condizioni di temperatura e di pressione si presentano nelle più svariate forme, infatti possono essere: solidi, liquidi e gassosi. Sono situati nella parte destra del sistema periodico degli elementi.

3) Semi metalli: sono solo cinque elementi posti in posizione intermedia del sistema periodico tra i metalli ed i non metalli, infatti hanno caratteristiche intermedie tra questi due gruppi; sono il boro, il silicio, l'arsenico, il tellurio e l'astato.

In odontotecnica è importante poter utilizzare degli elementi che ci possono garantire la corretta riuscita delle lavorazioni inerenti alle protesi. Per questo motivo vengono utilizzati quasi esclusivamente i metalli nobili che hanno le proprietà desiderate. Possiamo definire metalli nobili quelli che, a pressione ordinaria, non si ossidano né a freddo, né a caldo, ma solo eventualmente oltre il loro punto di fusione. Essi sono: platino, palladio, iridio, rodio, osmio, rutenio, oro e

argento; quest'ultimo non viene però considerato in odontotecnica un metallo nobile in quanto annerisce facilmente anche a temperatura ambiente.

Struttura dei metalli

Nella pratica odontotecnica vengono utilizzati principalmente l'oro, l'argento, il platino ed il palladio come metalli nobili ai quali viene spesso aggiunto il rame, per formare leghe che corrispondono pienamente alle proprietà desiderate per una protesi. È importante notare che dette proprietà sono possibili per la natura degli elementi, ma anche per la loro identica struttura cristallina; infatti presentano tutti un sistema cristallino cubico a facce centrate.

Sistemi cristallini: i sette sistemi cristallini sono: cubico, tetragonale, ortorombico, trigonale, esagonale, monoclino e triclino. Ogni sistema cristallino comprende uno o più reticoli cristallini, i quali si differenziano per la disposizione delle particelle. I reticoli possono essere: semplice, a corpo centrato, a facce centrate, a base centrata. Le particelle che costituiscono i solidi possono essere: molecole, atomi o ioni. Poiché in ogni punto reticolare possono essere presenti particelle di tipo diverso a seconda della natura della sostanza che si desidera, sebbene vi siano solo 14 tipi di reticoli cristallini, vi è praticamente un numero infinito di strutture cristalline nelle quali molecole, atomi o ioni diversi sono associati a ciascun punto del reticolo.

Proprietà dei metalli in odontotecnica

Per assolvere i requisiti richiesti nella costruzione di una protesi, i metalli utilizzati devono rispondere a determinate proprietà.

Proprietà fisiche

Riguardano la natura dei metalli, ed in particolare dobbiamo tenere presenti le seguenti proprietà:

a) Peso specifico: è il rapporto tra il peso ed il volume e può variare in base alla temperatura. È particolarmente importante nella costruzione di protesi scheletriche in quanto queste ultime formano la base per ulteriori ricostruzioni protesiche; è quindi opportuno che siano il più leggere possibile. Per queste protesi vengono perciò utilizzate le cosiddette leghe stelliti formate da cromo e cobalto con l'aggiunta di molibdeno e nichel; questi elementi hanno peso specifico inferiore a quello dei metalli nobili.

b) Dilatazione termica: è la tendenza degli elementi ad espandersi in ogni direzione sotto l'azione del calore (dilatazione volumetrica e lineare). I coefficienti di dilatazione degli elementi sono in genere inversamente proporzionali alla temperatura di fusione, infatti l'elemento che ha il coefficiente di dilatazione più basso è il platino, seguito dai metalli più affini. In odontotecnica è importante utilizzare leghe con basso coefficiente di dilatazione termica, per ristabilire accuratamente tutte le zone della protesi (fusione) e facilitare l'unione dei pezzi metallici nella saldatura.

c) Conducibilità di calore: è l'attitudine di un corpo che permette il passaggio di calore da un punto all'altro del corpo stesso. Ha stretta connessione con la dilatazione termica e ne ricalca i requisiti.

d) Temperatura di fusione: i metalli presentano, come tutti gli elementi, una temperatura specifica che segue il passaggio dallo stato solido a quello liquido. Raggiunta questa temperatura, il calore

fornito permette a questa di rimanere costante al fine di vincere la forza di coesione molecolare e quindi portare l'elemento allo stato liquido (calore latente di fusione); solo quando la forza di coesione molecolare è completamente vinta, e l'elemento è liquido, la temperatura riprende a salire.

Proprietà chimiche

Riguardano il comportamento dei metalli nei confronti di agenti esterni e la loro reazione è dovuta alle caratteristiche che li distinguono.

a) Corrosione: consiste nella progressiva degradazione del materiale fino ad arrivare all'eventuale distruzione. In odontotecnica possiamo avere tre tipi di corrosione:

Chimica: data dalla reazione dei cibi nel cavo orale;

Biologica: data da enzimi e batteri nel cavo orale;

Elettrochimica: riguarda il comportamento delle protesi metalliche ed è quella che ci interessa maggiormente.

b) Ossidazione: tutti i metalli hanno la tendenza a combinarsi con l'ossigeno a diverse temperature. I metalli usati in odontotecnica non devono combinarsi a freddo con l'ossigeno perché potremmo avere la decolorazione della protesi ed eventuali punti di rottura (se l'ossidazione deriva da un trattamento termico).

c) Solfatazione: è la combinazione degli elementi con i derivati dello zolfo presenti nell'aria; un tipico esempio è dato dall'annerimento dell'argento. Per questo motivo nella composizione delle leghe odontotecniche le percentuali devono essere ridotte.

Proprietà meccaniche

Sono proprietà derivanti da specifiche prove alle quali vengono sottoposti i campioni metallici.

a) Resistenza alla trazione: si calcola applicando una forza di trazione costante e continua fino alla rottura; il coefficiente di allungamento prima di questa ci dà il grado di resistenza alla trazione.

b) Resistenza alla torsione: si calcola applicando una forza torsionale ad un filo di 1 mm di diametro fino ad arrivare alla rottura; il coefficiente di resistenza alla torsione sarà dato dalla lunghezza che ha raggiunto il filo prima della rottura. L'elemento che presenta il coefficiente più alto di resistenza alla trazione e torsione è il platino.

c) Elasticità: è la proprietà dei materiali di subire una deformazione temporanea e ritornare allo stato primitivo senza subire rotture o cedimenti.

d) Resilienza: è la capacità degli elementi di resistere agli urti provenienti da diverse direzioni, si calcola mediante la prova del pendolo di Charpy.

e) Durezza: è la resistenza alla deformazione da parte di un corpo esterno. Si può calcolare mediante le prove di: Brinell, Vickers, Rockwell, Shore. Può essere utilizzata la scala di Mohs.

f) Resistenza alla compressione: viene calcolata applicando la forza di compressione sull'asse longitudinale del campione metallico con un carico e per un tempo determinato. Il coefficiente di resistenza alla compressione sarà dato dalla lunghezza che presenta il campione dopo la prova.

In odontotecnica è importante che i metalli utilizzati abbiano alti coefficienti di tutte le prove meccaniche perché devono resistere alle sollecitazioni del carico masticatorio provenienti dalle diverse direzioni, al fine di salvaguardare sia l'integrità della protesi che quella dei tessuti orali.

Proprietà tecnologiche

Riguardano la lavorabilità dei metalli nella costruzione delle protesi odontocniche.

a) Malleabilità: è la proprietà che hanno i metalli di essere ridotti in lamine sottilissime (il più malleabile è l'oro).

b) Duttilità: è la capacità dei metalli di essere ridotti in fili sottilissimi (il più duttile è il platino).

c) Temperabilità: è l'attitudine degli elementi a lasciarsi temperare mediante il rapido raffreddamento (acqua, alcool, olio). Viene fissata a temperatura ambiente la struttura molecolare dell'elemento riscaldato, aumentandone sensibilmente la durezza.

d) Saldabilità: è l'attitudine dei metalli a combinarsi con altri elementi mediante limitato apporto di calore; in odontotecnica utilizziamo la brasatura facendo attenzione alla continuità del reticolo cristallino (azione capillare) per evitare punti di rottura.

e) Fluidità: è la capacità degli elementi allo stato liquido di penetrare in cavità di dimensioni ben definite. È una proprietà indispensabile per i metalli usati in odontotecnica in quanto durante le fusioni la lega utilizzata deve penetrare perfettamente nelle cavità del rivestimento lasciate libere dalla vaporizzazione della cera.

f) Fusibilità: è l'attitudine dei metalli di passare dallo stato solido a quello liquido ed è perciò in stretta connessione con la temperatura di fusione.

g) Plasticità: è la caratteristica degli elementi a lasciarsi deformare permanentemente sotto l'azione di una forza pur mantenendo le loro caratteristiche (è il contrario dell'elasticità).

Metalli usati in odontotecnica

In odontotecnica vengono usate leghe nobili formate principalmente da oro, argento e rame; sono inoltre presenti in genere altri elementi come il platino, il palladio ed in alcuni casi: zinco, iridio e rutenio.

La composizione di queste leghe può variare secondo l'impiego, comunque deve avere una adeguata resistenza alla corrosione nel cavo orale.

1) Oro (Au). Ha una temperatura di fusione di 1063 °C, densità 19,3 gr/ cm³, durezza Brinell 25, ed è costituito da un sistema cristallino cubico a facce centrate. È il metallo più malleabile, non si ossida all'aria ed è poco reattivo con la maggioranza delle sostanze (può essere attaccato particolarmente dall'acqua regia che è una soluzione di acido nitrico e acido cloridrico). Allo stato puro è un metallo molto tenero e poco resistente, per questo motivo viene usato con altri metalli