Progetto dell’impianto di co-densificazione delle sanse...

Transcript of Progetto dell’impianto di co-densificazione delle sanse...

Misura 124 – Cooperazione per lo sviluppo di nuovi prodotti, processi e

tecnologie nei settori agricolo e alimentare, e in quello forestale

ECODENS – Ecostabilizzazione delle sanse mediante densificazione

Progetto dell’impianto di co-densificazione delle sanse vergini

Introduzione

Nel presente lavoro viene sviluppato il progetto di un impianto di co-densificazione di sanse

vergini di olive miste a residui di potature. In generale le sanse si presentano cosi come sono

prodotte dai frantoi (sottoprodotto della lavorazione delle olive) mentre i residui di potature

subiscono un processo di trinciatura grossolana attraverso macchina trinciatrice (o trincia

sarmenti) appositamente dimensionata.

Poichè le biomasse in oggetto sono caratterizzate da un contenuto di umidità relativamente

elevato e tale da non consentirne la densificazione tal quale, il “cuore” della linea di densificazione

in oggetto è costituito da un essiccatore di biomassa (sansa e cippato), che sarà appositamente

progettato a partire da modelli termodinamici atti a valutare le principali caratteristiche

geometriche e funzionali della macchina e dell'impianto di captazione in cui essa è inserita.

Nel progetto ECODENS, cui si riferisce la presente attività di progettazione, vengono esaminate le

potenzialità di valorizzazione energetica delle sanse vergini e dei residui di potatura disponibili nel

territorio siciliano, oggi poco utilizzate quali biomasse per la produzione di energia, anche a causa

della elevata umidità. L’approccio considerato prevede la opportuna preliminare triturazione delle

biomasse, quindi l’essiccazione delle stesse attraverso un apposito essiccatore, quindi

l’affinamento granulometrico e la finale pellettizzazione con macchinario appositamente pure

progettato allo scopo.

In accordo con gli obiettivi del progetto ECODENS, un tale impianto consente di venire incontro

anche al problema dello smaltimento delle sanse vergini, che in assenza di una loro utilizzazione

da parte dei sansifici (oli di sansa sempre meno competitivi nel mercato), possono diventare un

rifiuto con significativo carico inquinante; la densificazione inoltre, consente di superare i limiti

legati alla stagionalità della disponibilità di questo sottoprodotto.

Come è ben nota dalla stessa letteratura tecnica sull’argomento, per una corretta pellettizzazione

di biomasse, il contenuto di acqua nella materia prima non deve essere superiore al 12%, valore

che è ben inferiore alla umidità media sia dei residui di potature sia delle sanse vergini,

caratterizzate da contenuti di umidità rispettivamente non inferiori al 30-40% e 50-60% circa.

Nel seguito è riportata la progettazione della linea di densificazione, considerando in dettaglio

tutti i singoli componenti costituenti; tenuto conto di quanto brevemente detto in premessa,

l’attività di progettazione muove i passi a partire dalla progettazione dell’essiccatore, che è

appunto il cuore del sistema: dalle sue dimensioni e dai relativi peculiari parametri di

funzionamento, strettamente legati all’essiccazione necessaria, dipende il dimensionamento degli

altri elementi costituenti il sistema di densificazione.

1- Essiccamento dei solidi

Il processo di essiccamento ha una notevole importanza nell’industria di processo: l’essiccamento

di un solido consiste nella rimozione del liquido presente nel materiale sino ad un valore che ne

consenta un corretto stoccaggio. I liquidi vengono allontanati mediante evaporazione attraverso

procedimenti meccanici, usando centrifughe o presse, o processi termici che tendono a

vaporizzare il liquido presente. Di solito il liquido è l’acqua e quindi l’essiccamento è inteso come

riduzione dell’umidità del solido, anche se vi sono casi importanti in cui il liquido non è acqua ma si

tratta di un liquido organico che viene recuperato.

Nell’essiccamento si usa solitamente aria come fluido essiccante, con adatta temperatura e

contenuto di umidità: in genere si utilizza aria calda e secca, cioè con una bassa umidità relativa Ur,

in modo che il contatto aria-acqua provochi l’evaporazione dell’acqua dal solido in cui è

contenuta. In questa operazione unitaria si ha un trasferimento di materia (l’acqua che evapora

dal solido e che passa nell’aria essiccante) e un trasferimento di calore (l’evaporazione dell’acqua

avviene grazie all’assorbimento del suo calore latente dall’aria essiccante).

L’umidità contenuta nei prodotti solidi può essere di due tipi:

- umidità libera: è presente nei pori del solido, come l’acqua in una spugna, solo per effetto

meccanico. Può liberamente trasferirsi da e verso il solido a seconda della

temperatura, pressione di vapore, tensione di vapore del sistema aria-acqua.

- umidità legata: è adsorbita sulla superficie del solido e negli spazi capillari di quest’ultimo

mediante legami deboli (a idrogeno, dipolari, Van Der Waals, ecc.). E’ più

difficile da allontanare dell’umidità libera perché tende a rimanere con il solido.

Figura 1 - esempi di umidificazione ed essiccamento in un solido generico.

Quando un solido umido viene messo a contatto con l’aria, in base alle caratteristiche di

temperatura e di umidità dell’aria, si possono avere due diversi fenomeni:

1) Se la pressione parziale del vapor d’acqua pv supera la pressione di saturazione ps , cioè pv > ps

allora l’acqua si trasferisce dall’aria al solido e si ha un processo di umidificazione, tramite la

condensazione del vapor d’acqua sul solido

2) Se al contrario pv < ps allora l’acqua si trasferisce dal solido all’aria e si ha un processo di

essiccamento (deumidificazione). Perché questo fenomeno avvenga è inoltre richiesto che la

temperatura dell’aria sia maggiore della temperatura del solido, perché possa esserci il

trasferimento di calore dall’aria all’acqua sotto forma di calore latente di evaporazione, e che

l’aria abbia una bassa Ur , sia cioè lontana dalla saturazione e quindi si in grado di “assorbire”

una significativa quantità di nuovo vapor d’acqua.

In sintesi, affinché avvenga l’essiccamento di un solido è necessario che si abbia una pressione

parziale del vapore inferiore alla pressione di saturazione ed inoltre l’aria sia sufficientemente

calda da fornire all’acqua il calore latente di vaporizzazione.

Gli apparecchi che effettuano l’essiccamento sono detti essiccatori. In un essiccatore l’aria

essiccante cede calore al solido umido, riscaldandolo e provocando quindi l’evaporazione

dell’acqua ivi contenuta: il processo avviene in pratica senza scambio di calore con l’esterno e

quindi l’aria si raffredda e si umidifica seguendo una delle rette di raffreddamento adiabatico

presenti nel diagramma psicrometrico che descrive il sistema aria-acqua alla pressione standard di

1 atm.

Il processo di essiccamento può essere vantaggiosamente descritto, in termini di velocità di

essiccazione e variazione della umidità nel tempo, dai seguenti due grafici:

(a) (b)

Figura 2 - a) andamento tipico della velocità di essicazione rispetto all’umidità del solido; b) andamento tipico dell’umidità rispetto al tempo.

Nel grafico a sinistra viene riportata la variazione della velocità di evaporazione dell’acqua dal

solido umido (kgacqua evap/h·m2) rispetto all’umidità presente nel solido (kgacqua/100 kgsost. secca); si

vede come la velocità si mantiene costante in un limitato range della ascissa, quindi decresce

progressivamente tendendo a zero per bassi valori dell’ascissa (l’evoluzione del processo va da

destra verso sinistra).

Nel grafico a destra viene riportata invece la quantità specifica di acqua evaporata in funzione del

tempo; si vede come dopo un periodo stazionario, si assiste ad una diminuzione progressiva con

tendenza a zero (kgacqua evap/h·m2), per tempi più lunghi.

I processi di essiccamento pertanto non sono in genere processi lineari, e l’eliminazione di

contenuti di umidità relativamente bassi è caratterizzato da tempi relativamente lunghi.

Kg acqua evap /(h x mq) Kg acqua evap /(h x mq)

Kg acqua evap /100 kg sost.secca

In dettaglio, con riferimento anche alla fig.2a è possibile affermare che l’essiccazione segue le

seguenti modalità:

- inizialmente il solido umido, a contatto con l’aria calda e secca, si riscalda fino all’equilibrio

termico (non rappresentato nel grafico);

- all’equilibrio termico la temperatura della superficie del solido corrisponde alla Tbu dell’aria

essiccante e si raggiunge quindi una condizione stazionaria (punto A). Da questo momento

l’acqua evapora a velocità costante dalla superficie del solido (tratto A-B) e l’acqua superficiale

evaporata viene costantemente rimpiazzata da acqua presente nei pori (spazi capillari) del

solido che giunge in superficie mediante diffusione. In questa fase il calore latente di

evaporazione viene fornito dall’aria, che si raffredda diabaticamente e si umidifica. Il calore

ceduto dall’aria è uguale al calore acquistato dal solido e quindi nel tratto A-B la temperatura

del solido rimane costante;

- proseguendo nell’essiccamento si raggiunge il punto B, corrispondente a una umidità critica: da

questo punto in poi (tratto BC) la velocità di evaporazione diminuisce perché sempre più zone

del solido sono già secche e la diffusione dell’acqua interna al solido non riesce più a

mantenerle umide e quindi diminuisce la superficie di contatto aria-acqua. In questa fase, che

di solito è molto più lunga della precedente, la temperatura del solido aumenta perché il calore

fornito dall’aria è maggiore del calore latente richiesto per l’evaporazione dell’acqua;

- dopo il punto C la velocità di evaporazione diminuisce ancora più rapidamente in quanto tutta la

superficie del solido è secca e la poca acqua che arriva con difficoltà dall’interno per diffusione

evapora istantaneamente;

- la velocità di evaporazione si annulla nel punto D, in cui l’umidità residua interna del solido ha

raggiunto il punto di equilibrio con l’aria essiccante.

2 - Tipologie di essiccatori

Esistono diverse apparecchiature per l’essiccamento e la loro scelta in relazione ad uno specifico

processo dipende da vari fattori: caratteristiche chimico-fisiche del solido umido, potenziale

pericolosità del solido da essiccare, sua granulometria ecc. Se il materiale umido ha una

granulometria molto fine il gas essiccante asporterà una quantità non trascurabile di solido, che

dovrà essere recuperato mediante abbattitori di particelle (come ad esempio filtri a ciclone)

oppure si dovrà utilizzare un tipo di essiccamento indiretto. La forma e la struttura delle particelle

solide hanno una notevole influenza sul processo di essiccamento: solidi di forma irregolare con

struttura fibrosa si essiccano con maggiore difficoltà rispetto a solidi con struttura porosa. Inoltre,

è importante la sensibilità alla temperatura del solido: prodotti organici sono generalmente

termo-degradabili e quindi si dovranno utilizzare processi di essiccamento indiretto, evitando il

contatto con aria calda.

Gli essiccatoi più diffusi sono per lo più rotativi, costruiti in diverse varianti (vedi Figura 3):

principalmente si suddividono in essiccatori rotativi ad equicorrente ed essiccatori rotativi in

controcorrente.

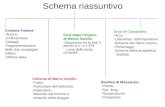

Figura 3 - Schema riassuntivo per le tipologie di essiccatoi rotativi.

Di solito la configurazione più realizzata è quella “equicorrente” che risulta in genere preferibile in

quanto, cosi come avviene per molti solidi organici, come è appunto il caso in trattazione di sansa

e/o legno, il materiale da essiccare non può sopportare alte temperature allo stato secco (rischio

di torrefazione), ed essendo inizialmente umido tende ad aderire alle pareti.

Al fine di comprendere meglio le leggi che regolano il processo di essiccamento e le diverse fasi del

processo, nella figura seguente è riportata una rappresentazione schematica di un essiccatore:

Figura 4 - rappresentazione schematica di un essiccatore a tamburo rotante a singolo passaggio.

Nella seguente figura sono riportati gli schemi di un essiccatore a tamburo rotante equicorrente

controcorrente:

(a) (b)

Figura 5 - essiccatore a tamburo rotante a) equicorrente; b) controcorrente.

Per ciascuna delle due configurazioni, equicorrente e controcorrente, il riscaldamento del

materiale da essiccare può essere diretto o indiretto.

Negli essiccatoi a riscaldamento diretto il materiale umido entra in contatto con i gas caldi che

possono essere costituiti dai prodotti della combustione (essiccazione a fumi diretti) o da aria

riscaldata (essiccazione ad aria calda). L’essiccatoio a fumi diretti è il più semplice ed economico

ed è generalmente adottato quando il materiale può entrare in contatto coi prodotti della

combustione anche in relazione al tipo di combustibile impiegato.

In molti casi è possibile realizzare interessanti economie di combustione utilizzando fumi caldi di

recupero e riscaldandoli fino alla temperatura necessaria con appositi bruciatori in vena d’aria.

Di solito si ricorre all’essiccazione con aria riscaldata quando il materiale non deve entrare in

contatto coi prodotti della combustione. Quando occorre invece raggiungere temperature

abbastanza elevate senza che il materiale venga a contatto coi prodotti della combustione, si può

ricorrere al riscaldamento indiretto. In questo caso il tamburo è montato in una cassa a fuoco

rivestita di mattoni refrattari ed è riscaldato esternamente. Gli essiccatoi a riscaldamento diretto

sono costruiti nella versione a semplice tubo o a doppio tubo. Con il tipo semplice tubo si possono

realizzare sia l’essiccazione in controcorrente che quella in equicorrente.

Con gli essiccatoi a doppio tubo è invece possibile solo il funzionamento in equicorrente. Si ha

peraltro il vantaggio di un ingombro considerevolmente ridotto e di un rendimento termico più

elevato grazie alla minor dispersione termica. In entrambi i casi la costruzione del cilindro rotante

è in lamiera di acciaio saldato di spessore adeguato, perfettamente calandrato. All’interno del

cilindro vengono montate alette o diaframmi per l’avanzamento del materiale e per favorire lo

scambio termico fra i gas caldi ed il materiale stesso. In genere il tamburo rotante è collegato ad

un bruciatore o forno che consente di mandare una idonea portata di aria calda (con o senza fumi)

sul materiale da essiccare. Il tamburo ed il bruciatore sono dimensionati in base alla quantità di

calore e al tempo di permanenza necessari al materiale per raggiungere il grado di essiccazione

desiderato. Nella essiccazione di materiali organici in genere l’umidità dell’essiccato viene portata

ad un valore massimo intorno al 10-12%, valore che sovente rappresenta la condizione di

equilibrio del materiale in atmosfera libera a temperatura ambiente. I materiali contenuti

nell’essiccatore vengono allontanati con un “ciclone” o un separatore di solidi. Per avere una

depurazione dei fumi più spinta possono essere impiegati filtri elettrostatici, filtri scrubber o super

cicloni.

Esistono poi anche gli essiccatoi speciali che impiegano la tecnologia del vuoto la quale permette

di conciliare tempi molto brevi di essiccazione con:

• basse temperature del materiale in essiccazione;

• limitati gradienti di umidità fra interno e superficie;

• l’eliminazione del rischio di fessurazioni, collassi, ecc;

• facilità di conduzione;

• ridotta manutenzione dell’impianto.

L’estrema compattezza di questi tipo di impianti, la mancanza di opere murarie di preparazione, i

limitati spazi impegnati, l’alto valore dell’usato, limitano i rischi dell’investimento iniziale.

Infine, esistono sistemi di essiccazione cosiddetti a “circuito chiuso” in quanto l’aria (o il fluido

essiccante) dopo che ha svolto il suo compito, viene mandato in un condensatore dove viene

quindi separata dall’acqua e quindi mandata in ricircolo al riscaldatore per il ciclo successivo. Si

tratta comunque di sistemi molto più complessi e costosi, per questo poco usati.

2.1 – L’essiccatore autoalimentato

Al fine di ottimizzare le “perfomance” economiche ed ambientali del processo di produzione di

biomasse da sansa vergine e residui di potature, il progetto ECODENS intende attuare la possibilità

di alimentare il forno a servizio dell’essiccatore, non già con combustibili tradizionali (gasolio, gas

ecc.), bensì la stessa biomassa essiccata cosi come ottenuta in uscita dall’essiccatore.

Come è facile comprendere questo approccio risulta certamente più vantaggioso rispetto ad

essiccatori che utilizzano combustibili derivati dal petrolio, sia dal punto di vista economico che da

quello ambientale.

Inoltre al fine di ottimizzare il rendimento dell’essiccazione, tenuto conto che i materiali trattati

sono materiali “poveri” ed è bene ridurre al massimo i costi di lavorazione, un essiccatore adatto

per il progetto ECODENS, di costi relativamente ridotti, dovrà essere costituito preferibilmente da

un sistema a tamburo rotativo a multi passaggi (almeno 2-3 passaggi), opportunamente

progettato per il trattamento di materiali in piccola pezzatura (pochi centimetri) aventi umidità

iniziale anche relativamente molto elevata. La sansa infatti, presenta sovente umidità non

inferiore al 55-60%. A titolo di esempio nella seguente figura è riportato lo schema di un

essiccatore rotativo a 3 passaggi con forno (non auto-alimentato) ad aria calda e fumi, e sistema

finale di separazione dell’essiccato centrifugo.

Figura 6 - schema funzionale di essiccatore a tamburo rotante a tre passaggi concentrici.

Dalla figura 6 si vede che, al minimo, un sistema di essiccazione è costituito da quattro

monoblocchi: forno, essiccatoio vero e proprio, caricatore e ciclone separatore.

Solitamente il combustibile alimenta un bruciatore posto all’interno della camera di combustione,

generalmente di tipo verticale. Dispositivi di questo tipo presentano i seguenti vantaggi:

• mantengono il combustibile sulla “griglia” di combustione investita dall’aria primaria;

• non permettono al combustibile stesso di venire a contatto con le parti interne del forno, che

altrimenti potrebbero surriscaldarsi;

• la fiamma viene contenuta e ossigenata da un flusso d’aria direzionale ottenuto con un

apposito ventilatore.

Solitamente, inoltre, l’esterno del forno viene raffreddato dall’aria secondaria che si preriscalda

prima di rientrare in camera di combustione miscelandosi poi coi fumi sino a raggiungere la

temperatura di trattamento sopra indicata. Il collegamento forno-essiccatore è ottenuto con un

condotto metallico termicamente isolato. La tecnica raccomanda di alimentare l’essiccatore con

materiali umidi aventi una granulometria sufficientemente ridotta in modo da ottimizzare i tempi

di essiccazione; in genere i costruttori fanno riferimento per sostanze organiche a pezzature

ottimali indicative del tipo 30x30x3 mm, che consente una facile e veloce essiccazione poiché il

materiale presenta una buona superficie di scambio ed un “spessore” massimo non superiore a 3

mm. L’avanzamento del materiale all’interno di un essiccatore è prodotto dall’effetto combinato

della rotazione e della spinta d’aria; la presenza di elementi spintori è pero sempre necessaria,

anche per potere regolare la portata in funzione della velocità di rotazione.

Per quanto sopra richiamato, per la messa a punto di un processo di essiccazione efficiente della

sansa vergine mista a residui di potature debitamente tritati, si dovrà optare per un processo ad

aria calda con flusso d’aria che si miscela direttamente col prodotto entro il rotore cilindrico di una

macchina possibilmente a tre passaggi (costituita da tre cilindri coassiali dotati di pale interne). La

deumidificazione dovrà avvenire ad “alta temperatura” con gas (aria e fumi) entranti

nell’apparecchio a 300-400 °C e scaricati in uscita a 90-110 °C. Il salto termico, di circa 200 °C è

indice di un buon rendimento del sistema.

Il materiale da essiccare, sminuzzato a pezzi di dimensioni non superiori a 3-5 cm, attraverso la

tramoggia di carico del tamburo rotante, cade all’interno del primo condotto dove viene investito

dalla corrente di gas caldi ed è obbligato a seguire il percorso di essiccazione. E’ bene, comunque

prevedere che la macchina possa lavorare anche con biomassa con pezzatura maggiore, sebbene

ciò porterà inevitabilmente ad una diminuzione della produttività del sistema. L’impianto di

essiccazione in progetto dovrà, inoltre, lavorare in “autonomia” gestendo opportunamente anche

il circolo della biomassa essiccata all’uscita dell’essiccatore per l’alimentazione del forno.

3 – Dimensionamento dell’essiccatore

Il progetto termodinamico dell’essiccatore porta oltre che alla definizione dei parametri

termodinamici di esercizio, anche alla parallela definizione delle dimensioni principali della

macchina a partire dalle esigenze specifiche del progetto.

Le ipotesi di base per l'analisi sono:

a) stazionarietà del moto dei fluidi e della materia da essiccare;

b) assenza di turbolenza nel moto dei fluidi nel tamburo rotante;

c) fluidi ideali.

Il dimensionamento dell’essiccatore a tamburo rotante comincia partendo dalla capacità

produttiva della macchina: dal punto di vista funzionale essa apparterrà ad un linea di produzione

in cui dovrà potersi interfacciare in ingresso con il nastro trasportatore proveniente dal trituratore

monoalbero, mentre allo scarico sarà connessa al mulino raffinatore, posto a sua volta a monte

della pellettatrice.

Nel dettaglio, per il progetto “ECODENS-ecostabilizzazione delle sanse mediante densificazione” si

prevede per l’essiccatore la possibilità di potere operare sia con la sola sansa vergine (periodi di

maggiore produzione di sansa da parte dei frantoi) sia con solo cippato proveniente dalla

trinciatura/triturazione dei residui di potatura provenienti da aziende agricole (vigneto, frutteto,

uliveto ecc.). La stagionalità della disponibilità di questi sottoprodotti dell’agricoltura, obbliga

infatti ad una rapida essiccazione per evitare l’innescarsi di dannosi processi di putrefazione del

materiale umido. Ciò determina la necessità di dimensionare l’impianto di essiccazione con

capacità di lavorazione ben superiore a quella che si potrebbe facilmente stimare considerando la

disponibilità di biomassa (sansa e residui di potature) uniformemente distribuita durante tutto

l’anno. In particolare, si sceglie di individuare le dimensioni minime dell’impianto tali che lo stesso

possa servire alla “lavorazione” delle sanse provenienti da un solo frantoio di dimensioni medie. In

particolare, l’analisi dei frantoi presenti nel territorio mostra che mediamente tali impianti sono

costituiti da linee di produzione con caratteristiche piuttosto standardizzate e capaci di fornire una

“produzione” in sansa vergine pari a circa 350 tonnellate per stagione. Poiché mediamente un

frantoio è dotato di 2 linee di produzione in parallelo, ne segue che la produzione media di sansa

vergine per frantoio si attesta intorno alle 700 tonnellate per anno.

Al fine di limitare gli inconvenienti legati all’uso di pellet da sola sansa vergine (difficile

pellettizzazione ovvero pellet di bassa qualità e residui fissi nelle ceneri con conseguenti problemi

di gestione delle piccole caldaie), il progetto ECODENS prevede l’uso di una micela di sansa vergine

e legno con una percentuale di questo ultimo non inferiore al 30%. In altre parole il pellet che si

vuole produrre sarà composto al massimo dal 70% da sansa vergine e dal 30% di residui di

potature triturate di oliveto, vigneto e frutteto. Con questi valori si avrà una quantità annua di

materie prime da essiccare pari a 1.000 tonnellate per anno, essendo 300 tonnellate costituiti da

residui di potature di varia origine.

Per quanto sopra detto, tenuto conto che i residui di potature sono caratterizzati da un contenuto

di umidità più basso delle sanse vergini (20-30% del legno contro il 55-60% delle sanse), si aha che

la miscela con rapporto 70/30 /sansa/legno) può considerarsi la condizione di riferimento per la

progettazione dell’essiccatore in quanto ad essa corrisponde certamente la massima quantita di

acqua da evaporare e quindi la massima potenza termica dell’impianto.

Tenuto conto che la sansa è disponibile nel periodo di esercizio degli impianti oleari (frantoi), che

mediamente corrisponde a circa 2 mesi lavorativi (in Sicilia dai primi di Ottobre ai primi di

Dicembre), essendo necessario essiccare tale biomassa in tempi brevi e cioè praticamente in due

mesi lavorativi, la capacità giornaliera dell’essiccatore dovrà essere pari a:

Capacità giornaliera = 𝑡𝑜𝑛𝑛𝑒𝑙𝑙𝑎𝑡𝑒 𝑠𝑎𝑛𝑠𝑎 +𝑡𝑜𝑛𝑛𝑒𝑙𝑙𝑎𝑡𝑒 𝑝𝑜𝑡𝑎𝑡𝑢𝑟𝑒

2 𝑚𝑒𝑠𝑖 =

700+300

60= 16,7 tonnellate/giorno (1)

E’ questa quella che possiamo definire la produzione media giornaliera del forno, poiché si dovrà

tenere conto di necessari periodi di fermo del sistema per manutenzione (estrazione ceneri,

ispezione tamburo) ecc. Considerando per esempio un tempo di fermo del 20%, cio equivale in

pratica ad un funzionamento medio per 20 ore al giorno e pertanto ad una capacita produttiva

oraria di essiccazione (C) pari a circa:

C = (16,6 ton/gg)/20 = 850 Kg/h (2)

Tale dato consente comunque una certa “elasticità” di funzionamento alla macchina che potrà

trattare anche portate leggermente superiori qualora si intenda diminuire il rapporto

sansa/cippato, mantenendo cosi la stessa capacita di trattare tutte le sanse provenienti da un

frantoio medio. Ai fini delle successive calcolazioni si assume una capacita oraria dell’essiccatore

arrotondata a 850 Kg/h: questa è la quantità di biomassa umida che potrà essere somministrata

per ogni ora all’impianto.

Preliminari prove fatte appositamente sulle sanse vergini fresche fornite dalla azienda partner Fll.i

Bacchi s.a.s. e sui residui di potature forniti dalle aziende agricole partner (Provenzano, La Franca e

Inghilleri), hanno mostrato che la sansa vergine ha una umidità massima del 54% (tipica del

decanter a 3 fasi), mentre le potature in media hanno una umidità massima del 40%. Per ragioni

conservative il calcolo dell’essiccatore è stato eseguito considerando una umidità massima della

sansa vergine pari al 60% (valori possibili in condizioni estreme) e pertanto una miscela sansa

vergine – legno avente una umidità media ponderata (xmp) pari a:

𝑥𝑚𝑝 = 60% ∙ 0,7 + 40% ∙ 0,3 = 54% (3)

Facendo riferimento al sistema aria-acqua il dimensionamento di un essiccatore prevede il calcolo

dei seguenti parametri :

- portata solido umido entrante/uscente dall’impianto ;

- portata aria calda essiccante;

- calore da fornire al solido per l’evaporazione dell’acqua;

- calore da fornire all’aria essiccante prelevata dall’atmosfera;

Tali calcolazioni involgono la risoluzione di una serie di bilanci di materia e di energia (termici o di

calore), di seguito in dettaglio riportati.

Bilancio di materia relativo al solido secco

Tale bilancio tiene conto che in condizioni stazionarie la portata di solido secco (W) entrante nel

sistema deve essere uguale alla portata di solido secco uscente; si ha cioè:

𝑊 = 𝐹𝑒 ∙ 𝑦𝑒 = 𝐹𝑢 ∙ 𝑦𝑢 (4)

essendo Fe ed Fu rispettivamente la portata di solido in ingresso e in uscita (kg/h), ye e yu le

percentuali in peso del solido secco (con umidità relativa nulla) in ingresso e in uscita (%).

Calcolo della portata oraria di solido secco in entrata nell’essiccatore:

Come calcolata attraverso la regola delle miscele (eq.3), la miscela di biomasse in entrata

all’essiccatore ha umidità iniziale xmp= 0,54 (kgacqua/kgsecco), cui corrisponde una percentuale in

peso del solido secco ye = 0,65; si ha pertanto una portata di solido (W) secco pari a :

𝑊 = 𝐹𝑒 ∙ 𝑦𝑒 = 850 ∙ 0,65 = 550 𝑘𝑔/ (5)

Calcolo della portata oraria di solido essiccato in uscita dall’essiccatore:

Sebbene al fine di ottimizzare il processo di essicazione evitando inutili sprechi energetici, è

consigliabile impostare i parametri di funzionamento in modo da avere in uscita una miscela di

biomasse ad una umidità relativa pari a quelle tipica di equilibrio con l’atmosfera normale, e cioè

pari a al 12%, per esigenze conservative di progetto si considera in uscita un materiale

perfettamante secco, si pone xu = 0. A questo valore corrisponde in uscita una percentuale di

solido secco yu = 1. In altre parole, ai soli fini del dimensionamento dell’impianto si considera una

portata di solido essiccato (Fu) pari alla porta di solido secco :

𝐹𝑢 =𝑊

𝑦𝑢=

550

1,00= 550 𝐾𝑔/ (6)

Bilancio di materia relativo all’acqua:

Tiene conto che in condizioni stazionarie l’acqua uscente dal sistema è uguale all’acqua entrante

nello stesso; si ha cioè:

𝑊 ∙ 𝑥𝑢 + 𝐺 ∙ 𝑈𝑢 = 𝑊 ∙ 𝑥𝑒 + 𝐺 ∙ 𝑈𝑒 (7)

essendo G la portata di aria secca (kg/h), W la portata di solido secco (kg/h), Ue ed Uu la umidità

assoluta entrante e uscente dell’aria (kgvap/kgas), xe e xu la umidità entrante e uscente del solido

(kgacqua/kgsolido secco).

Nel caso più comune di essiccamento diretto, effettuato con aria calda e secca a diretto contatto

con il solido umido, il bilancio precedente si può opportunamente riscrivere in modo da calcolare

la portata di aria secca necessaria:

𝐺 ∙ 𝑈𝑢 − 𝐺 ∙ 𝑈𝑒 = 𝑊 ∙ 𝑥𝑒 − 𝑊 ∙ 𝑥𝑢 (7a)

𝐺 = [𝑊 ∙ 𝑥𝑒 − 𝑥𝑢 ]/ 𝑈𝑢 − 𝑈𝑒 (7b)

Per il calcolo di tale portata è pero necessario definire opportunamente l’umidità in ingresso e

uscita dell’aria.

Calcolo della portata oraria di acqua da evaporare:

Per il principio di conservazione della massa, in condizioni stazionarie la portata oraria di acqua da

evaporare (E) è data dalla differenza delle portate del solido umido in ingresso e in uscita

dall’essiccatore; si ha cioè:

𝐸 = 𝐹𝑒 − 𝐹𝑢 = 850 − 550 = 300 𝑘𝑔/ (8)

Ovviamente tale portata corrisponde all’acqua presente nella biomassa all’ingresso che è appunto

pari a: H2Oin = 850·(1-ye)=850*0,35= 300 Kg/h.

Se si fa lavorare il sistema con una umidità residua in uscita del 12%, a essa corrispondente yu=

0.89 e quindi ad una portata di acqua in uscita pari a: H2Oout = 550·0,11 = 60,5 Kg/h. In queste

condizioni ottimali la portata di acqua da evaporare scende quindi del 20% circa. Si può dire quindi

che il sistema progettata ha un margine operativo del 20%.

Calcolo portata d’aria essiccante

Supponendo che l’aria atmosferica, in condizioni invernali, ha una temperatura di 10°C, con

umidità relativa del 70% in ingresso, imponendo una temperatura ed una umidità relativa

all’uscita del camino dell’essiccatore pari rispettivamente a 50°C ed a 80%, utilizzando il

diagramma psicrometrico (vedi figura 7) è possibile calcolare la portata d’aria essiccante che deve

entrare nel tamburo rotante.

Figura 7 - Diagramma psicrometrico dell’aria alla pressione di 101.323 kPa.

Tenuto conto della relazione:

𝐸 = 𝐺 ∙ (𝑈2 − 𝑈1) (9)

dal diagramma psicrometrico (vedi figura 7), considerando i dati di ingresso e uscita sopra definiti,

e cioé:

- aria in entrata nel forno: Ti = 10°C, Ur = 70% - punto (A)

- aria in uscita al camino dell’essiccatore: Ur = 80%, Tu = 50°C° – punto (B)

è facile calcolare l’umidità dell’aria ingresso e uscita. L’evaporazione dell’acqua dal solido avviene

infatti grazie al raffreddamento adiabatico dell’aria rappresentato dal tratto B-C (vedi diagramma

psicrometrico), essendo C il punto univocamente individuato dalle condizioni finali dell’aria in

uscita dal camino dell’essiccatore.

Dal diagramma psicometrico si ricavano pertanto immediatamente i valori delle seguenti

grandezze:

Taria uscita forno= 200 °C; U1= 6 grvapore/1000 garia = 0,006; U2= 65 grvapore/1000 graria = 0,065

La temperatura massima in ingresso della aria cosi calcolata risulta congruente con le esigenze di

progetto, in quanto tale temperatura garantisce l’assenza di nocivi fenomeni di “torrefazione”

della sansa e del legno.

Tenuto conto di tali valori si calcola quindi una portata di aria secca:

𝐺 =𝐸

(𝑈2−𝑈1)=

300

(0,066−0,006)= 5.000 𝐾𝑔/ (10)

Considerando per l’aria fredda un peso specifico di 1,297 Kg/m3 si calcola una portata volumetrica

(Gv) di aria secca pari a :

𝐺𝑣 =𝐺

1.297=

5.000

1.297= 3855 𝑚𝑐/ (11)

cui corrisponde una portata volumetrica di aria calda in uscita dal forno pari a:

𝐺𝑣,𝑢𝑠𝑐𝑖𝑡𝑎 𝑓𝑜𝑟𝑛𝑜 = 𝐺𝑣200+273

10+273= 6443 𝑚𝑐/ (12)

Bilancio termico

Il calcolo sopra eseguito consente di determinare la portata minima di aria capace di “assorbire”

l’umidità contenuto dalla miscela umida di sansa vergine e legno. Affinché pero l’essiccamento

avvenga realmente è necessario che l’aria sia in grado anche di cedere una sufficiente quantità di

calore necessario alla evaporazione dell’acqua. Tenuto conto di operare in regime stazionario

ovvero che deve ovviamente risultare:

calore ceduto dall’aria = calore necessario per l’essiccamento

Il calore ceduto dall’aria (Q) si calcola moltiplicando il calore specifico medio per il salto termico

dell’aria tra ingresso e uscita dell’essiccatore; volendo teoricamente rendere possibile la completa

essiccazione della miscela, si impone che all’uscita dell’essiccatore l’aria, in equilibrio termico con

il solido, abbia una temperatura non inferiore a 110° C; pertanto, trascurando le perdite di calore

nell’essiccatore (debitamente coibentato) deve verificarsi che (Q) risulti superiore al calore

necessario all’essiccamento del solido; si ha:

𝑄 = 𝐺 ∙ 𝐶𝑢 ∙ (𝑇𝑒𝑎 − 𝑇𝑢𝑎 ) (13)

essendo Tea e Tua rispettivamente le temperature di entrata e di uscita dell’aria dall’essiccatore,

pari a Tea=200°C e Teu=100°C; inoltre, con Cu si indica il calore specifico medio dell’aria tra le

temperatura Tea e Tua , che risulta pari a:

Cu =(1,025+1,012)/2=1,018 KJ/Kg·°K = 0,243 Kcal/kg·°C (14)

Dalla (13) Si ha quindi:

𝑄 = 5000 ∙ 0,243 ∙ 200 − 110 = 109.350 Kcal/h= 127 𝑘𝑊 (15)

Il calore (Qeff) necessario per l’effettivo l’essiccamento della miscela di biomassa, è la somma di

vari contributi quali:

- calore sensibile Q1 necessario per riscaldare l’acqua dalla temperatura iniziale del solido alla

temperatura di bulbo umido a cui avviene l’evaporazione (100°C):

𝑄1 = 𝐸 ∙ 𝐶𝑎𝑐𝑞 ∙ 𝑇𝑏𝑒 − 𝑇𝑠𝑒 = 300 ∙ 1 ∙ 100 − 10 = 27000 𝐾𝑐𝑎𝑙/ (16)

essendo Cacq il calore specifico dell’acqua,pari a 1 kcal/kg·°C ; Tbe la temperatura di bulbo umido

dell’aria in ingresso 100°C; Tse la temperatura del solido umido in ingresso = 10°C

- calore latente Q2 necessario per vaporizzare l’acqua alla temperatura di bulbo umido, pari a:

𝑄2 = 𝐸 ∙ 𝜆𝑒𝑣 = 300 ∙ 539,07 = 161.910 𝑘𝑐𝑎𝑙/ (17)

avendo indicato con λev il calore latente di evaporazione dell’acqua alla temperatura di bulbo

umido (100°C), essendo λev = 2257 kJ/kg= 539,07 Kcal/Kg

- calore sensibile Q3 necessario per portare il vapore formato dalla temperatura di bulbo umido alla

temperatura di uscita dell’aria dall’essiccatore:

𝑄3 = 𝐸 ∙ 𝐶𝑣𝑎𝑝 ∙ 𝑇𝑎𝑢 − 𝑇𝑏𝑒 = 300 ∙ 0,466 ∙ 110 − 100 = 1710 𝐾𝑐𝑎𝑙/ (18)

avendo indicato con Cvap il calore specifico del vapor d’acqua mediato tra le due temperature

𝑇𝑎𝑢 = 110°𝐶 e 𝑇𝑏𝑒 = 100°𝐶 ; si ha Cvap= 0,466 Kcal/Kg·°C

- calore sensibile Q4 necessario per riscaldare il solido secco dalla temperature di entrata alla

temperatura di uscita, imposta pari 100° C:

𝑄4 = 𝑊 ∙ 𝐶𝑠 ∙ (𝑇𝑠𝑢 − 𝑇𝑠𝑒)= 550 ∙ 0.69 ∙ 100 − 10 = 34155 𝐾𝑐𝑎𝑙/ (19)

avendo indicato con Cs il calore specifico del solido secco pari a (0.7 Csansa + 0.3 Cpotature) =

(0.7*3000+0.3*2700)= 2910 J/Kg·°K = 0.69 Kcal/Kg·°C, e con Tsu e Tse rispettivamente le

temperature di uscita e di ingresso del solido secco.

Il calore necessario per il riscaldamento è quindi la somma dei 4 contributi sopra calcolati; si

ottiene:

𝑄𝑒𝑓𝑓 = 𝑄1+𝑄2+𝑄3+𝑄4= 224.775 Kcal/Kg = 261 kW (20)

Il calore necessario al riscaldamento della miscela e dell’acqua da evaporare risulta superiore a

quello che la portata d’aria prima calcolata (5.000 kg/ora) può fornire con un salto termico

imposto di 90° C. Il problema pertanto si risolve o aumentando la portata di aria o aumentando la

temperatura in ingresso della stessa. Poiché, al fine di non alterare le proprietà della biomassa si

intende non superare la temperatura di ingresso aria di 200°C trovata, si opta necessariamente

per la prima soluzione.

La portata di aria necessaria (Gc) ad assicurare l’effettivo essiccamento della miscela risulta

pertanto dalla relazione:

𝐺𝑐 = 𝐺 𝑄/𝑄𝑎 = 3855 ∗261

127=7933 mc/h (21)

Il ciclo di essiccazione abbisogna pertanto di una portata di aria circa doppia di quella strettamente

necessaria a “contenere” il vapore d’acqua estratto dalla essiccazione della miscela umida. E’

necessario pertanto un dotare l’impianto di essiccazione di ventilatore aria che abbia una portata

massima di almeno 8.000 mc/h.

4 – Analisi e dimensionamento del forno auto-alimentato

Per un corretto dimensionamento del forno è tenere conto della tipologia specifica dell’essiccatore; come

sopra brevemente accennato un essiccatore può essere a circuito aperto o a circuito chiuso, equicorrente e

controcorrente. Sebbene, esistono sistemi molto efficienti in cui il bruciatore (generalmente a gasolio o

gas) è disposto direttamente nel cestello di essiccazione, questa configurazione è attuabile solo

quando il materiale da essiccare non è sensibile all’esposizione diretta della fiamma (materiali non

combustibili: minerali pesanti, pietrisco e pietra, sabbia, scorie, materiali refrattari, calcare etc.).

I sistemi a circuito chiuso sono relativamente rari perche molto più costosi, mentre i sistemi in

controcorrente hanno lo svantaggio di metter in contatto il materiale praticamente secco con il

fluido essiccante alla massima temperatura e ciò, per sostanze che temono le alte temperature,

può portare ad avere facile danneggiamento (es. torrefazione delle sostanze organiche come è il

caso in esame). La scelta pertanto, come già sopra ampiamente discussa, cade per il sistema di

essiccazione equicorrente a circuito aperto.

Con questa soluzione si evita l’inconveniente della bruciatura del prodotto in lavorazione perché

l’elevato grado di umidità presente nel prodotto in ingresso lo protegge dal flusso d’aria calda.

L'essiccatore funziona normalmente con due ventilatori, progetti per avere un sistema bilanciato,

in cui l'ingresso dell’aria viene mantenuto ad una pressione leggermente negativa per minimizzare

le perdite d’aria verso l’esterno.

Le caratteristiche del materiale da trattare (biomassa) e la scelta della auto-alimentazione portano

pertanto alla definizione del sistema di riscaldamento come composto da un forno, da un sistema

di generazione di aria forzata e da un condotto che immette il fluido di lavoro direttamente

all’interno dell’essiccatore, come mostrato nella seguente figura 8:

Figura 8 - Diagramma a blocchi del sistema di riscaldamento dell’aria essiccante.

Il funzionamento del sistema è molto semplice: un apposito sistema di generazione di aria forzata

genera dell’aria che accede nel forno. Questo produce, per effetto della combustione del

materiale essiccato prelevato in uscita dall’essiccatore, energia termica e fumi di combustione.

L’aria forzata attraversando il forno si riscalda e si miscela con i fumi di combustione; la miscela

cosi formata costituisce il fluido di lavoro o fluido essiccante. Quest’ultimo, attraverso un

condotto, accede all’essiccatore, dove scambiando energia termica con il materiale in ingresso da

essiccare, ne estrae l’umidità in eccesso; il materiale cosi essiccato esce dalla bocca d’uscita

dell’essiccatore.

4.1 - Combustione della biomassa

Per ottenere una completa combustione della biomassa con basse emissioni e scorie ridotte, la

quantità e il metodo di alimentazione dell'aria di combustione rivestono un'importanza

fondamentale.

Per ottimizzare la combustione è necessario dividere la camera di combustione in due sezioni:

una sezione di combustione primaria

una sezione di combustione secondaria

In ognuna di queste sezioni è prevista una propria alimentazione d'aria. In dettaglio, nella zona

primaria avviene la cosiddetta “combustione primaria”, composta da due fasi:

fase di essiccazione

fase di gassificazione della biomassa (o pirolisi).

Durante l'essiccazione, viene rilasciata sotto forma di vapore, l'acqua costituente la parte di

umidità residua, che quindi evapora dalla biomassa. A questo punto la biomassa essiccata viene

scomposta in combustibile, componenti volatili e carbone di legna.

La combustione primaria richiede un input energetico e si verifica con una proporzione d'aria

inferiore al rapporto stechiometrico (rapporto aria/combustibile).

Durante la “combustione secondaria” i componenti volatili infiammabili vengono bruciati nella

zona secondaria con eccesso d'aria, mentre il carbone viene bruciato nella sezione di combustione

primaria, col rilascio, in entrambe le fasi, di energia di ossidazione.

Per una combustione ottimale è necessaria un'adeguata miscelazione tra l'aria secondaria e i gas

di combustione. Tale miscelazione può essere ottenuta con un accurato dosaggio dell'aria nella

camera di combustione. Quanto più a lungo i gas di combustione rimangono nella caldaia, tanto

più completa sarà la combustione. Il quantitativo di eccesso d'aria nella zona secondaria è molto

importante ed influenza la produzione di monossido di carbonio (CO) e gli idrocarburi non bruciati

(OGC).

Esiste inoltre un trade-off tra queste emissioni e l'emissione di ossidi di azoto (NOx). Troppa poca

aria comporta un aumento delle emissioni di CO e OGC, ma limita il quantitativo di NOx nei gas di

combustione. Al contrario, un maggiore eccesso d'aria comporta il rilascio dal bruciatore di un

quantitativo maggiore di NOx.

Un controllo elettronico dell'alimentazione d'aria effettuato utilizzando un ventilatore a velocità

variabile controllato da un sensore CO o Lambda aiuta a ridurre le emissioni e quindi ad ottenere

una combustione ottimale della biomassa. Tuttavia, realizzando un elevato quantitativo di eccesso

d'aria, il bruciatore a biomassa, il cui processo di combustione non sia dotato di controllo

elettronico, permette di ottenere una buona combustione. Caldaie a biomassa con controllo

Lambda sono già state realizzate, nonostante la maggior parte dei dispositivi di riscaldamento a

biomassa attualmente in uso permetta soltanto una regolazione manuale.

4.2 - Tipologie di forni

Dopo la sopra riportata analisi dei principali parametri della combustione, si analizzano nel seguito

le varie tipologie di forni adatti alla essiccazione di una biomassa.

Innanzitutto uno dei requisiti fondamentali del forno deve essere la possibilità di auto-

alimentazione, cioè di utilizzare come combustibile lo stesso prodotto essiccato.

Una prima classificazione dei forni a biomasse può essere effettuata in base alla tipologia di

combustione, che puo essere a:

Letto fisso

Letto fluido

Bruciatori per polvere di biomassa

Whole tree concept.

4.2.1 - Letto fisso

In questa tipologia di forni, l’aria primaria passa attraverso un “letto fisso” dove avvengono

essiccazione, gassificazione e combustione della biomassa. Per cui con l’aggiunta di aria secondaria

(aria forzata) è possibile effettuare una seconda combustione dei gas prodotti dalla prima e la

trasmissione del calore. In base alla struttura di questa tipologia di forni è possibile effettuare una

ulteriore sotto-classificazione in :

Forni a griglia

Underfeed stokers

4.2.1.1 - Forni a griglia

Sono dotati di camera di combustione con pareti e volta rivestiti in refrattario resistente alle

temperature di processo.

Alla base della camera di combustione e’ posta una griglia che ha la funzione di supportare e

movimentare il combustibile dalla zona di ingresso fino alla zona di uscita delle scorie. Per tale

funzione la griglia e’ dotata di elementi mobili o combinazioni di elementi fissi e mobili. Un

esempio di forno a griglia è riportato nella seguente figura:

Figura 9 - Esempio di forno a griglia con relativa caldaia (inceneritore).

Il questa tipologia di forni, in dettaglio il combustibile presente nella tramoggia, per effetto della

forza di gravità, accede, attraverso una valvola proporzionale, all’interno della griglia fissa, in

questo caso appositamente inclinata. L’aria primaria accede dalla zona sottostante la griglia e

permette una uniforme combustione della biomassa. La presenza del piano inclinato permette,

anche con l’eventuale ausilio di vibrazioni imposte alla griglia, lo “scivolamento” delle ceneri,

frutto della combustione, in appositi recipienti posti in basso. L’accesso dell’aria secondaria

consente una ulteriore ossigenazione della camera e il completamento della combustione dei

prodotti gassosi generati.

Questa tipologia di forni è relativamente “onnivora” in quanto adatta per generazione di energia

termica usando come combustibile miscele di diverse biomasse legnose con elevata umidità,

dimensioni variabili ed elevato contenuto di cenere. Per ottenere una distribuzione omogenea di

combustibile nelle braci e per una corretta gestione della distribuzione di aria primaria nelle varie

zone della griglia, richiedono l’inserzione di un sistema atto ad imporre un movimento continuo

della griglia, nonché di un sistema ad infrarossi per controllare l’altezza delle braci e di un sistema

in grado di controllare la velocità di rotazione dei ventilatori al fine di modulare l’afflusso di aria

primaria.

In base alla direzione della fiamma rispetto al combustibile, i forni a griglia possono suddividersi in:

forni a griglia con flusso in controcorrente

forni a griglia con flusso in equicorrente

forni a griglia con flusso incrociato

I forni a griglia con flusso in controcorrente sono caratterizzati dall’avere una fiamma che si

propaga in direzione opposta rispetto alla direzione combustibile, come indicato nella seguente

figura:

Figura 10 – Rappresentazione schematica di un forno a griglia con flusso controcorrente.

Questa tipologia di forni è particolarmente indicata per combustibili a basso potere calorifico

(corteccia umida, chips di legno, segatura); in questo caso in fatti, il fluido di lavoro, passando

sulla biomassa fresca e umida, ne consente un relativo essiccamento ed un trasporto di vapore dal

letto aumentato per convezione (in aggiunta al fenomeno dominante, lo scambio termico radiante

verso la superficie del combustibile)

I forni a griglia con flusso in equicorrente sono caratterizzati dall’avere la fiamma che si propaga

invece in direzione concorde alla direzione del combustibile, come indicato nella seguente figura:

Figura 11 – Rappresentazione schematica di un forno a griglia con flusso equicorrente.

Questa tipologia di forni è indicata qualora il combustibile da usare sia invece secco (ad esempio

residui di legno e paglia) o in sistemi che utilizzano aria preriscaldata; inoltre, il sistema consente

l’aumento del tempo di residenza dei gas incombusti sul letto. Tuttavia in questo caso (svantaggio)

può essere necessario controllare il trasporto di ceneri volatili.

Nei forni a griglia con flusso incrociato, infine, i gas caldi fuoriescono dal centro della fornace come

indicato nella successiva figura 12.

Questo sistema è risultante dalla combinazione degli altri due sopra analizzati. Viene utilizzato in

impianti con camera di combustine secondaria verticale. Il controllo della temperatura viene

effettuato mediante il ricircolo dei gas combusti e il raffreddamento della camera di combustione

secondaria mediante acqua (viene ridotto il volume dei gas al camino ed impedita la

sinterizzazione delle ceneri sulle pareti della camera aumentando così la vita del refrattario).

Figura 12 – Rappresentazione schematica di un forno a griglia con flusso incrociato.

In base alla tipologia della griglia, tali forni possono essere distinti in forni a :

griglia a nastro

griglia fissa

griglia mobile inclinata

griglie mobili orizzontali

griglie vibranti

cigar Burners

griglie rotanti alimentate dal basso

griglia conica rotante

4.2.1.1.1 - Forni a griglia a nastro

Questi forni sono caratterizzati da una griglia a nastro collegata ad un meccanismo a rulli.

Figura 13 - Forno a griglia a nastro con sistema di alimentazione a spruzzo (spreader-stoker).

In questa tipologia di forni la biomassa viene “posizionata” sul nastro semipermeabile (in modo da

consentire il passaggio dell’aria primaria attraverso lo stesso) mediante una coclea oppure

mediante un sistema di “spruzzo” della stessa (come mostrato in figura 13). Il movimento lento del

nastro, consente la distribuzione della biomassa: la combustione avviene utilizzando l’aria

primaria; i gas prodotti dalla combustione e l’aria per lo stesso effetto riscaldatasi “salgono”

mentre le ceneri vengono trasportate fino ad un serbatoio appositamente previsto per le stesse.

Nella fase di “ritorno” del nastro, lo stesso viene raffreddato dall’aria primaria, quindi la velocità

della griglia è un parametro che insieme al flusso di aria primaria consente il controllo della

energia termica prodotta.

Questo sistema presenta i seguenti vantaggi:

Condizioni uniformi di combustione

Basse emissioni di particolato

Facilità di manutenzione e sostituzione della griglia

Lo svantaggio principale è che i tempi di combustione risultano più lunghi rispetto alla tipologia a

griglia mobile.

4.2.1.1.2 Forni a griglia fissa inclinata

I sistemi a griglia fissa rappresentano la tipologia più semplice di combustori a biomassa; inoltre,

sono stati i primi ad essere adottati.

In figura 14 è riportato un esempio di questa tipologia di forno. Esso è caratterizzato da una griglia

fissa inclinata (A), alla quale, tramite una bocca di ingresso, perviene il combustibile (𝑚𝑐 ) per

mezzo di una coclea. La griglia, oltre alla funzione di sostegno della biomassa, permette sia il

passaggio dell’aria primaria (a1) che delle ceneri più fini. Man mano che la biomassa perde

consistenza, per effetto della combustione avvenuta grazie all’ausilio dell’aria primaria (a1), per

via dell’inclinazione della griglia il combustibile “scivola” sulla stessa. Le ceneri, frutto della

combustione, proseguono la discesa verso un apposito bacino di raccolta, mentre i fumi della

combustione e i gas non combusti accedono in una seconda camera di combustione dove perviene

l’aria secondaria (a2) e dove quindi avviene una seconda combustione.

Figura 14 - Esempio di forno a griglia fissa inclinata.

La regolazione della potenza termica viene effettuata mediante la modulazione del flusso d’aria

(a1). Anche se molto semplice, questa tipologia di forno è utilizzata marginalmente (solo per forni

di piccola taglia) per via delle difficoltà che si incontrano durante la fase di trasporto e della

distribuzione del combustibile all’interno della camera di combustione.

4.2.1.1.3 Forni a griglie mobili inclinate

Questa tipologia di forni è caratterizzata da alternate schiere fisse e mobili della griglia. Il

movimento alternato avanti-indietro delle schiere mobili consente il trasporto del combustibile

sulla griglia. La tipologia più diffusa è quella con griglia inclinata nella quale la pendenza è

generalmente compresa tra il 15 e il 35%. Su di essa, una volta riversato il combustibile mediante

dispositivi a vite o semplici tramogge, è possibile distinguere più zone in ciascuna delle quali si

localizza una fase specifica del processo di conversione termochimica.

Queste griglie sono costituite da file di barrotti mobili alternate con file di barrotti fissi; i primi,

azionati da attuatori elettrici o idraulici, si sovrappongono ai secondi con un movimento avanti–

indietro alternato, la cui corsa ha frequenza e lunghezza regolabili. Quest’ultimo aspetto

rappresenta di fatto un grande punto di forza di questa tecnologia: regolando infatti la velocità

della griglia, la quantità di combustibile introdotto e l’aria fornita è possibile bruciare una grande

varietà di biomasse con caratteristiche anche estremamente diverse.

Le griglie sono inoltre divise in varie sezioni che possono essere mosse a velocità diverse in base

alle condizioni di combustione.

Figura 15- Esempio schematico di forno a griglia mobile inclinata.

I combustori a griglia mobile inclinata, nonostante il costo relativamente elevato, risultano essere

oggi quelli maggiormente utilizzati tra tutti i sistemi a letto fisso grazie soprattutto alla loro

estrema versatilità di funzionamento.

4.2.1.1.4 Forni a griglie mobili orizzontali

La caratteristica fondamentale di questa tipologia di forni è che il letto di braci risulta essere

completamente orizzontale. Questa presenta diversi vantaggi, tra questi si ricordano: l’assenza di

movimenti involontari del combustibile sulla griglia per effetto della gravità a cui fa seguito una più

omogenea distribuzione della biomassa nel letto, la mancanza di punti caldi e quindi di fenomeni

di sinterizzazione delle ceneri e infine la possibilità di avere combustori di dimensioni più

contenute che è necessario però precaricare all’avvio evitando così che le particelle di

combustibile cadano tra le barre della griglia prima di essere state completamente bruciate.

Figura 16 - Esempio schematico di forno a griglie mobili orizzontali.

4.2.1.1.5 Forni a griglie vibranti

La tipologia di forno a griglia vibrante viene utilizzato particolarmente per la combustione

soprattutto di residui legnosi. Esso è caratterizzato da un griglia composta da una parete inclinata

di tubi che viene posizionata sopra delle molle. La biomassa, che viene introdotta tramite

spruzzatori, sistemi a vite o idraulici, durante la fase di combustione è soggetta a della vibrazioni

intermittenti generate da due o più motori eccentrici che facilitano il processo di mescolamento.

Queste oscillazioni ad intervalli brevi evitano la formazione, in camera di combustione, di scorie di

grosse dimensioni ed è per tale motivo che questa tipologia di forni viene principalmente utilizzata

là dove si ha una sostanza organica che presenta problemi di sinterizzazione e formazione di

grandi quantitativi di residui e agglomerati (si veda ad esempio la paglia o scarti legnosi). Un

esempio di schema di principio del forno a griglie vibranti è mostrato nella seguente figura 17.

Figura 17 - Schema semplificato di un forno a griglie vibranti per biomasse legnose.

I maggiori inconvenienti che tale tipologia di forno presenta sono l’elevata emissione di ceneri

volatili per effetto delle vibrazioni della griglia e l’alta concentrazione di monossido di carbonio nei

gas combusti, indice quest’ultimo di una combustione non completa che si spiega soprattutto a

causa dei “disturbi” periodici indotti dalle oscillazioni sul letto di materiale combustibile.

4.2.1.1.6 Cigar burners

Infine, l’ultima tipologia di forni a griglia analizzata è quella relativa ai cosidetti “cigar burners”.

Questi si prestano particolarmente alle esigenze del settore agricolo; difatti consentono la

combustione diretta di grosse balle di paglia e cereali. Un esempio di tale configurazione è quello

riportato nella seguente figura 18:

Figura 18- Schema di funzionamento di un forno per derivati agricoli del tipo “cigar burner”.

Le biomasse vengono introdotte in maniera continua per mezzo di un pistone idraulico all’interno

del tunnel di alimentazione, nel quale comincia a realizzarsi il processo di gassificazione della

stessa che, una volta raggiunta la camera di combustione, si presenta di fatto quasi totalmente

carbonizzata.

Quindi con l’inserzione dell’aria comburente, si ha la fase di ossidazione del carbone prodotto da

cui si liberano ceneri e incombusti che, depositandosi sulla griglia, vengono successivamente

scaricati nella parte bassa del combustore.

Di fondamentale importanza in questi impianti è poi il controllo della temperatura che, in

condizioni di funzionamento normale, non dovrebbe mai superare i 900 °C, considerando proprio

il basso punto di fusione che hanno le ceneri prodotte da biomasse come paglia e cereali.

Tra i principali inconvenienti si segnala soprattutto l’alta concentrazione, nei gas combusti, di

ceneri volatili e vapori alcalini.

4.2.1.1.7 Forni a griglia rotante alimentata dal basso

I forni a griglie rotanti alimentate dal basso sono caratterizzati dalla presenza di una griglia a forma

di cono, nella quale l’alternanza di sezioni che ruotano in senso orario e antiorario determina il

mescolamento della biomassa e il suo avanzamento verso la zona di raccolta delle ceneri, come

mostrato nella seguente figura.

Figura 19 - Esempio di tipologia di forno a griglia rotante alimentato dal basso.

L’aria primaria viene inserita dal basso nella camera di combustione primaria (subito sopra la

griglia) favorendo così lo sviluppo di gas combustibili che vengono quindi bruciati in una seconda

camera che può essere verticale o orizzontale.

Il combustibile viene introdotto dal basso tramite una opportuna coclea, per cui questo deve avere

opportuna granulometria, in genere inferiore ai 50 mm.

Anche questi sistemi permettono la combustione di biomasse ad alto contenuto di umidità come

cortecce, segatura o chips di legno appena tagliati.

4.2.1.1.8 Forno a griglia conica rotante

Tale tipologia di forno è composta da una griglia a forma di cono capovolto. Dentro questa

perviene la biomassa combustibile, caricata con continuità dall’alto e, grazie ad una lenta

rotazione attorno ad un asse inclinato rispetto all’asse orizzontale, ne facilita il mescolamento. La

biomassa quindi si accumula all’interno della griglia conica che si comporta come una sorta

contenitore (vedi figura 20).

Figura 20 - Rappresentazione schematica di forno a griglia conica rotante.

L’aria, necessaria per realizzare il processo di combustione, viene immessa in due sezioni distinte:

l’aria primaria, viene inserita attraverso la griglia, mentre l’aria secondaria è iniettata

tangenzialmente e ad elevata velocità nella sezione cilindrica del forno.

Tra gli aspetti più interessanti di questa tipologia di forni vi è la possibilità di operare con un

eccesso d’aria intorno a circa il 20–30% che dimostra la capacità di raggiungere elevati rendimenti

di combustione.

Altre caratteristiche positive sono poi il basso quantitativo di prodotti volatili presenti nei gas

combusti (per effetto del flusso rotazionale indotto dall’aria secondaria) e la possibilità di trattare

biomassa con caratteristiche estremamente variabili in termini di dimensioni, contenuto di

umidità e temperatura di fusione delle ceneri.

Il principale inconveniente è che questa tipologia di forni necessita di un bruciatore ausiliario per

realizzare l’avvio del forno, il quale, tra l’altro, deve periodicamente fermarsi affinché possa essere

effettuata la rimozione dei grossi agglomerati di cenere che si vanno accumulando al centro della

griglia.

4.2.1.2 - Underfeed stokers

Altra tipologia di forno a letto fisso è rappresentata dai cosiddetti “underfeed stokers”, che si

distinguono dai forni a griglia per via della modalità con cui la biomassa viene introdotta all’interno

del sistema. Un esempio di tale configurazione è riportata nella seguente figura:

Figura 21 - Rappresentazione schematica di forno a letto fisso di tipo “underfeed stokers”.

Una coclea permette al combustibile di accedere alla cavità (di forma piramidale), dalla quale

fuoriesce per effetto della spinta del combustibile inserito dalla coclea stessa. Il combustibile

quindi risale fino alla fuoriuscita nella camera di combustione, posta sopra questa cavità. In questa

camera viene introdotta l’aria primaria che si occupa della attivazione del processo di ossidazione

che si completa nella parte più alta della camera di combustione, grazie all’immissione dell’aria

secondaria.

Questa tipologia di forni presenta il vantaggio consistente nella possibilità di lavorare in maniera

ottimale anche in presenza di carichi parziali, grazie alla facilità di gestione e controllo del

dispositivo di alimentazione del combustibile.

Lo svantaggio principale consiste invece nel fatto che la eventuale formazione di cenere

sinterizzata nella parte superiore del letto del combustibile, può portare ad un processo di

combustione instabile, specie per forni di grandi dimensioni.

4.2.2 - Letto fluido

Questa tipologia di forni si distingue dalle altre per via della particolare struttura dei combustori.

Questi sono infatti costituiti essenzialmente da una camera cilindrica verticale, detta riser,

all’interno della quale il combustibile da biomasse brucia in un letto di materiale inerte,

solitamente costituito da sabbia, calcare o dolomite che hanno la capacità di abbattere gli

inquinanti acidi, mantenuto in sospensione per mezzo di un flusso d’aria comburente introdotto

dal basso.

La presenza di un letto fluido consente un maggiore controllo del processo di combustione grazie

soprattutto alla più equilibrata e uniforme distribuzione del calore che permette, a parità di

efficienza, di avere una minore temperatura di lavoro rispetto ai tradizionali impianti a letto fisso.

La trasmissione del calore viene realizzata quasi esclusivamente per convezione e in modo

trascurabile per irraggiamento.

Il riscaldamento del combustibile avviene quasi sempre rapidamente con un’ossidazione piena in

tutti i punti del reattore. Un parametro a cui bisogna prestare attenzione è, oltre alla dimensione

della biomassa utilizzata, le impurità in essa contenute: nella maggior parte dei casi sono infatti

necessari dei pretrattamenti per attuare la pulizia della sostanza organica e per ridurre la sua

pezzatura a misure omogenee e idonee per la fluidizzazione del letto.

Lo svantaggio principale di questa tipologia di forni e dato dall’elevato contenuto di polveri nei

gas, che rende quasi sempre necessaria la presenza di precipitatori e di sistemi di pulizia del boiler,

in grado di limitare i fenomeni di agglomerazione di ceneri basso fondenti e quindi scongiurare il

pericolo di defluidificazione. Per facilitare lo scarico delle parti incombuste sono allora stati messi a

punto reattori a letto fluido rotante nei quali, grazie ad una differenzazione nella velocità di

alimentazione dell’aria lungo la piastra inferiore di distribuzione, si creano moti rotatori che

favoriscono l’allontanamento delle scorie.

Un altro inconveniente è dettato dalla frequente espulsione di parte del materiale inerte

costituente il letto fluido, con le ceneri e i fumi, che deve pertanto essere periodicamente

reintegrato.

Altri svantaggi sono: il mal funzionamento ai carichi parziali e gli elevati tempi di avvio che possono

raggiungere anche le 15 ore, utilizzando bruciatori ad olio o a gas.

Essenzialmente si distinguono due diverse tipologie di combustori: quelli a letto fluido bollente

(BFB – Bubbling Fluidised Bed) e quelli al letto fluido ricircolante (CFC – Circulating Fluisised Bed).

I primi sono caratterizzati da un letto fluidizzato costituito da granelli di sabbia silicea di circa 1

mm, che tende a mantenersi nella parte inferiore dell’impianto per effetto delle basse velocità di

fluidizzazione (1–2,5 m/s). I secondi sono invece caratterizzati da una maggiore velocità di

fluidizzazione (5–10 m/s) che consente, rispetto alla tipologia precedente, di aumentare il

mescolamento trasversale della sostanza organica nel reattore, producendo così una migliore

turbolenza, un più efficace scambio termico e una più uniforme distribuzione di temperatura nel

letto.

4.2.3 - Bruciatori per polvere di biomassa

In alternativa alle tipologie di forni esaminati nei paragrafi precedenti, facenti uso invece della

biomassa formata da particelle le cui dimensioni sono solitamente comprese tra i 20 e i 50 mm, ve

ne sono altre tipologie che utilizzano per la combustione biomasse polverulenti e leggere come ad

esempio lolla di riso, segatura, polvere di legno o paglia triturata nelle quali le dimensioni delle

singole particelle non supera i 20 mm e il tenore di umidità si mantiene al di sotto del 20%.

All’interno del forno, questi combustibili polverulenti, che devono essere estremamente

omogenei, vengono iniettati tramite un sistema pneumatico che inoltre li miscela con l’aria

primaria che li trasporta e li mantiene in sospensione. Pertanto, il flusso così generato, che viene

immesso tangenzialmente, produce all’interno della camera di combustione cilindrica un moto

vorticoso rotazionale che può, in alcune applicazioni, esser favorito anche dal ricircolo dei gas

combusti provenienti dal camino. Per via delle ridotte dimensioni delle particelle di combustibile e

della presenza di questo flusso, i processi di gassificazione e successiva combustione del materiale

carbonizzato si verificano rapidamente e quasi contemporaneamente.

Quindi è necessario utilizzare efficaci sistemi di controllo del caricamento che possano garantire

una rapida sostituzione della sostanza organica impiegata. Inoltre, considerando l’alto grado di

miscelazione raggiungibile, questa tipologia di combustori non richiedono spesso l’introduzione di

aria secondaria, favorendo così elevate efficienze e basse emissioni di ossido di azoto.

Lo svantaggio principale è che i materiali isolanti si consumano rapidamente per l’erosione e stress

termico; per ovviare a questo si sono realizzati altri sistemi che non utilizzano il moto vorticoso.

Altro svantaggio di questa tipologia di combustori è la presenza di un bruciatore ausiliario che

realizza la fase di start–up dell’impianto.

4.2.4 Whole tree concept

Questa innovativa tipologia di forni, consente di utilizzare alberi interi: questi vengono stoccati in

una copertura ad aria per 30 giorni, pertanto l’umidità passa dal valore iniziale di circa 50% al

valore finale del 20-25%. Successivamente vengono tagliati a misura della fornace per poi essere

inseriti in una griglia alimentata con aria alla temperatura di 350 °C. In questa griglia gli alberi si

gassificano e la biomassa solida viene bruciata. I gas volatili vengono poi mescolati all’aria

secondaria per completare così la combustione. Nella seguente figura è schematicamante

illustrato una tale tipologia di forno:

Figura 22 - Rappresentazione schematica di forni del tipo “Whole Tree Energy”

5 - Scelta e dimensionamento del forno per l’impianto ECODENS

Tenuto conto della limitata potenza termica richiesta per la essiccazione della miscela di sansa

vergine e residui di potature, e della esigenza di limitare i costi trattandosi della essiccazione di un

materiale relativamente “povero”, da quanto sopra in dettaglio esaminato discende che la

configurazione di forno certamente più conveniente è quella a letto fisso, a griglia fissa inclinata.

Tale tipologia in fatti anche se poco utilizzata per sistemi di media e grande potenza termica,

combina semplicità ed economicità che consentono di raggiungere un ottimo rapporto

prestazioni/costo di impianto.

Per massimizzare il rendimento, si richiede al costruttore comunque una efficiente coibentazione

dello stesso con opportuno materiale.

Il materiale refrattario, in forma di mattoni, legati da un collante ad alto tenore di allumina a

bassa densità; e come strato isolante esterno si utilizzerà del silicato.

Al fine di garantire la “auto-alimentazione” lo stesso forno sarà servito da opportuni sistemi di

raccordo al dispositivo di carico che preleva la biomassa secca in uscita dall’essiccatore. Al fine di

ovviare ai transitori iniziali e/o di regolazione, quest’ultimo dovrà essere costituito da una

tramoggia di carico della capacità di circa 1 𝑚3 completa del rilevatore del livello di massima

capienza raggiunta. Quest’ultimo dovrà inibire il movimento della coclea che “alimenta” la

tramoggia di carico prelevando parte della biomassa essiccata, presente in uscita dall’essiccatore.

Inoltre, sulla stessa tramoggia di carico, è necessaria la presenza di un rilevatore del livello di

minima capienza, che riattiva la coclea di alimentazione della tramoggia di carico, quando questa

si va svuotando.

Sotto la tramoggia di carico, dovrà essere posta una seconda coclea, del tipo resistente alle alte

temperature, perla immissione della biomassa secca all’interno della camera di combustione. Il

suo compito è ovviamente quello di alimentare il bruciatore del forno, nelle sue condizioni di

esercizio ma anche in quelle di massima produttività di progetto. La portata di biomassa

combustibile, si calcola facilmente a partire dall’energia termica richiesta dal processo di

essiccazione, innanzi in dettaglio calcolata. Difatti, cin accordo con quanto calcolato nel capitolo

relativo al processo di essiccazione e dimensionamento dell’essiccatore, la potenza termica 𝑄

richiesta dal sistema di riscaldamento deve essere pari alla potenza termica necessaria a

riscaldare una portata di aria di 8000 mc/h, dalla temperatura ambiente minima di 10° C alla

temperatura di ingresso al forno 200° C; considerando cautelativamente una perdita del 10% nella

circolazione dell’aria dal forno all’uscita dell’essiccatore ed una altrettanta perdita per non

perfetto isolamento dei vari componenti del forno, si calcola pertanto per lo stesso una potenza

termica non inferiore a:

𝑄 = 1.1 ∗ 1.1 ∗ 8000 ∗ 0.243 ∗ 200 − 10 = 446 𝑘𝑐𝑎𝑙 = 518 𝑘𝑊 (22)

Considerando un rendimento della combustione del 90% si puo dire che il forno necessario deve

avere una potenza termica nominale pari a:

𝑄 = 518𝑘𝑊

0.9= 575 𝑘𝑊 (23)

Per determinare la portata di biomassa da introdurre nel forno, si considera un rapporto di

miscelazione tra biomassa da sansa e biomassa da residui di potatura pari a 7:3. Considerando

inoltre il potere calorifico delle suddette biomasse pari a :

Potere calorifico sansa = 𝑃𝐶 𝑠𝑎𝑛𝑠𝑎 = 4500 𝑘𝑐𝑎𝑙 𝑘𝑔

Potere calorifico residui da potatura = 𝑃𝐶 𝑟𝑒𝑠 = 3800 𝑘𝑐𝑎𝑙 𝑘𝑔

Facendo la media ponderata, si ottiene il potere calorifico della biomassa miscelata, pari a:

𝑃𝑚𝑖𝑠𝑐𝑒𝑙𝑎 = 0,7 ∙ 𝑃𝐶 𝑠𝑎𝑛𝑠𝑎 + 0,3 ∙ 𝑃𝐶 𝑟𝑒𝑠 = 0,7 ∙ 4500 + 0,3 ∙ 3800 = 4290 𝑘𝑐𝑎𝑙 𝑘𝑔 (24)

Per cui la portata di biomassa secca che deve pervenire nel forno, 𝑊𝑐𝑜𝑚𝑏𝑢𝑠𝑡𝑖𝑏𝑖𝑙𝑒 , per ottenere la

potenza termica necessaria per essiccare la miscela risulta essere:

𝑊𝑐𝑜𝑚𝑏𝑢𝑠𝑡𝑖𝑏𝑖𝑙𝑒 =𝑄

𝑃𝐶=

575 .000

1.16𝑘𝑐𝑎𝑙 /

4290 𝑘𝑐𝑎𝑙 𝑘𝑔 = 115,65

𝑘𝑔

(25)

Pertanto la coclea deve essere dimensionata in modo tale da presentare in ingresso al forno una

portata massima non inferiore a circa 120 𝑘𝑔

.

Inoltre, la coclea deve essere provvista di un cassetto di ispezione, utile per la manutenzione della

stessa, e deve essere dotata di apposita una sonda termica tipo PT1000, utile a monitorare la

temperatura all’interno della coclea a controllare eventuali processi di gassificazione e

carbonizzazione del combustibile all’interno della stessa.

Quindi, considerando che la coclea di alimentazione del forno deve poter fornire la sopra

calcolata portata 𝑊𝑐𝑜𝑚𝑏𝑢𝑠𝑡𝑖𝑏𝑖𝑙𝑒 , la coclea di alimentazione della tramoggia puo essere

vantaggiosamente dimensionata fissando per questa una portata doppia rispetto alla 𝑊𝑓𝑜𝑟𝑛𝑜 , così

da mantenere la tramoggia di carico del forno sempre ad un livello tale da consentire che non si

arrivi mai allo svuotamento della tramoggia di carico.

Il bruciatore scelto per il forno in questione è di tipo “auto-fuoco” meccanico, con massima

potenza termica sviluppabile di 600 kW, alimentabile con cippato di legno e sansa (con umidità

fino al 30%); a questo deve essere accoppiato un ventilatore di aria primaria con una portata di

8.000 mc/h, affiancato da due idonei ventilatori di aria secondaria. Tutti i ventilatori dovranno

essere provvisti di un sistema di regolazione manuale, in modo da potere selezionare la ottimale

quantità d’aria da immettere nelle due sezioni della camera di combustione.

E’ consigliata inoltre l’adozione di un sistema di controllo, tipo “Humidity Drive” e smili, di tipo

elettronico e completamente automatico che, quando attivato dall’operatore, agendo sulla

portata d’aria e modulando la portata di combustibile, consente la regolazione della temperatura

dell’aria essiccante. Tale funzione è particolarmente utile in presenza di caratteristiche variabili

della biomassa in ingresso.

Per raccordare il forno all’essiccatore a tamburo rotante si prevede di utilizzare tubature in acciaio

INOX AISI 304, opportunamente coibentate con lana di roccia dello spessore di almeno 80 mm, in

modo da minimizzare la dispersione di calore in questo importante tratto del sistema.

Infine, il forno deve essere dotato di un adeguato sportello di ispezione che permette la

manutenzione della macchina stessa e lo scarico periodico delle ceneri. In particolare, tenuto

conto dei potenziali problemi che potrebbero verificarsi nella estrazione delle ceneri, è

consigliabile la adozione di un opportuno sistema meccanizzato di estrazione ceneri che risolva il

problema legato alla eventuale formazione di silicati ecc.

6 - Scelta pratica del sistema di essiccazione e relativi parametri operativi

Per quanto sopra in dettaglio analizzato e calcolato, è possibile affermare che il gruppo di

essiccazione ottimale per il progetto ECODENS, cioè per la produzione di pellet di sansa e legno è

un impianto di essiccazione rotativo semipneumatico a tre passaggi che consente il trattamento di

materiali in piccola pezzatura aventi umidità iniziale anche molto alta. Questo tipo di macchina,

utilizza la stessa biomassa essiccata come combustibile: il combustibile utilizzato, miscela di sansa

vergine e cippato, viene utilizzato in uno speciale bruciatore di tipo “auto-fuoco”. Il fluido

scaldante è costituito da aria mista ai prodotti gassosi della combustione, mandato da appositi

ventilatori dalla camera di combustione al tamburo rotante, con percorso equicorrente con la

miscela di biomasse da essiccare.

La combustione avviene con notevole eccesso di aria, con l’aggiunta di aria secondaria, per avere

una combustione più completa possibile.

Dal tamburo rotante dell’essiccatoio escono la biomassa essiccata, diretta verso il mulino

raffinatore, ed i fumi saturi di vapore di essiccazione, contenenti le frazioni piu fini della biomassa,

per questo dovranno essere inviati al camino tramite un ventilatore centrifugo, con separazione

primaria delle polveri mediante un ciclone a secco, che costituisce parte integrante

dell’essiccatoio. Le polveri abbattute dal ciclone saranno convogliate sullo stesso flusso della

biomassa essiccata uscente dall’essiccatoio.

Nella figura seguente si riporta una rappresentazione schematica dell’impianto di essiccazione cosi

configurato:

Figura 23 – Rappresentazione schematica dell’impianto di essiccazione configurato.

Di seguito vengono analizzati nel dettaglio i singoli componenti del sistema di essiccazione,

fissandone per ciscuno i principali parametri operativi :

6.1 - Camera di combustione

In accordo con quanto esposto ai capitoli precedenti, la camera di combustione è composta da:

- Un corpo cilindrico in lamiera di acciaio al carbonio, rivestito internamente con mattoni refrattari

ad alto contenuto di allumina.

- Un elemento cilindrico tubolare, concentrico ed esterno al suddetto corpo cilindro, che crea

attorno alla camera di combustione una intercapedine di coibentazione e refrigerazione,

percorsa da una corrente d’aria utilizzata come aria secondaria alla combustione. Il suddetto