News 9 RGB (2) Per Sito

-

Upload

gennaro-basile -

Category

Documents

-

view

31 -

download

0

Transcript of News 9 RGB (2) Per Sito

09

QUADRIMESTRALE DELLA SCUOLA SUPERIORE DI SALDATURA E CONTROLLO novembre 2012

CORSIEsame Visivo 2° Liv.

Magnetoscopia 2° Liv.Welding Coordinator

TECNICALavorabilità: quale duplex?

TECNICAInstallatori: patentino frigoristi

Welding &Control School

Anno

XII

- n° 0

9 no

vem

bre

2012

- Po

ste

Italia

ne S

pA -

Sped

izio

ne in

Abb

onam

ento

Pos

tale

- D

L 35

3/20

03 (c

onv.

In L

. 27/

02/0

4 n.

46) A

rt.1

, com

ma1

NE/

PD •

Ph.

Fot

olia

dal 1992 al serviziodelle persone

e delle imprese

SCUOLA SUPERIORE DI SALDATURA E CONTROLLO

1

SOMMARIO

YOUR WELDING PARTNER

Trafi met Distribution | Tel. +39 0444 739800 | Fax +39 0444 739899 | info@trafi metdistribution.com

trafi metdistribution.com

YOUR WELDING PARTNER

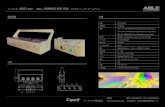

ERGOCUT

S 65

ADAPTIVE POWER

ERGOCUT S 65

COMPETITORS

DURATA RICAMBITORCIA PER TAGLIO PLASMA ERGOCUT S 65

La ERGOCUT S 65 è la nuova torcia Trafi met per taglio Plasma senza alta frequenza, grazie al suo progetto innovativo diventa lo standard di riferimento per le torce da 60 A.

La ERGOCUT S 65 è particolarmente adatta a tutti coloro che desiderano una torcia professionale e di semplice utilizzo, è disponibile nelle confi gurazioni STANDARD e DRAG. 40 A 50 A 60 A

250 230

160 50 105 60

CICLI

CICLI CICLI

CICLI

CICLI CICLI

EDITORIALE 3 A cura di Cav. Livio Benozzato

AGENDA 4

CORSI Esame visivo 2° liv. + Scheda 6 Magnetoscopia 2° liv. + Scheda 8 Scheda Welding Coordinator 10

FORMAZIONE Corso per la qualifi cazione dei saldatori di materie plastiche secondo UNI 9737 13

TECNICA Lavorabilità: quale duplex? 15 A cura di p.i. Tiziano Ceccon

Saldabilità dell´acciaio da utensili toolox mediante tecnologia MAG 23

Articolo tratto dalla rivista Lamiera

Il titanio e le sue leghe 31 A cura di Laura Fontanella

Installatori: patentino frigoristi 33

AGGIORNAMENTO NORME 36

La saldatura è un’arte, esprime la personalitàdi chi la esegue,è concretezza di un’idea,è sogno che diventa realtà,è unione, calore, forma,è un progetto che si realizza,è scienza,è più semplicementeun lavoro straordinario!

WELDING & CONTROL SCHOOLQuadrimestrale della SCUOLA SUPERIOREDI SALDATURA E CONTROLLO

Editore: Casa Editrice IL PRATO di Parisato LucaVia Lombardia, 43 - Saonara (PD)Numero di iscrizione ROC 10041 del 9/07/2004

Direttore editoriale e redazione:Livio Benozzato, Arianna Pettenuzzo“Scuola Superiore di Saldatura e Controllo”Via Diviglio, 243 - Caldogno (VI)

Direttore responsabile: Luca Parisato

Progetto grafi co e impaginazione:ADV solutions s.a.s.

Stampa: Arti Grafi che Padovaneper conto dell’Editore IL PRATO

Concessionario per la pubblicitàADV solutions s.a.s.35045 Ospedaletto Euganeo (PD)via Frassenelle, 1 • Tel. 0429 600 421Fax 0429 610 462 • [email protected]

Rasotto Pubblicità36100 VICENZABorgo S. Lucia, 51 • Tel. 0444 301 628Fax 0444 301 629 • www.ras8.com

Reg. Trib. di Vicenza n. 969Poste Italiane S.p.A. • Spedizione in abb. post. di L. 353/2003 (convertito in L. 27/02/2004) Art. 1, comma 1 NE/PD Tiratura 6000 copie

Una copia Euro 0,10

WELDING & CONTROL SCHOOLdella Scuola Superiore di Saldatura e Controllo

Via Diviglio, 243 • 36030 Cresole di Caldogno (VI)Tel. 0444 986901 • Fax 0444 [email protected]

09

3

È TEMPO DI NUOVI TEMPI

Dicembre 2012. Siamo giunti alla fine di un altro anno, momento fra l’altro indicato da

antichi libri e profezie come periodo di grandi cambiamenti...E noi? Noi siamo qui ad

aspettare che qualcosa accada, che una propulsione positiva ci investa. Ci sentiamo vittime

inermi degli effetti della destabilizzazione politica ed economica nella quale ci troviamo.

Ma quando è l’uomo stesso a manovrare gli andamenti dello stato sociale esso è l’unico in

grado di intervenire per arginarne gli effetti.

Questo significa che deve maturare una comune presa di coscienza rispetto alla criticità

della situazione sperando che il desiderio di ripresa sia talmente forte da provocare una

“reazione”.

Innanzitutto dobbiamo reimparare a vivere con ciò che abbiamo e non con ciò che

vorremo avere. Nella logica comune il “di più” dovrebbe essere la conseguenza del merito

e del serio lavoro anche se troppo spesso ci accorgiamo del contrario, con l’aggravante

che i beneficiari di molti privilegi sono oltretutto gli stessi individui che poi stilano e ci

impongono il rispetto delle leggi.

Dobbiamo riappropriarci dei valori quali l’onestà e l’altruismo, insomma essere buoni

educatori per le future generazioni.

Servono nuovi volti, idee e forze capaci di spezzare un meccanismo politico marcio,

servono sani infiltrati negli organi istituzionali, servono fatti anziché parole, servono

persone e non personaggi.

Serve un’energia comune detta “volontà” che spinga la massa a invertire l’attuale

direzione di marcia; serve tutto ciò che ora non vediamo, ma sicuramente c’è e deve avere

solo la forza di emergere.

Infine associo all’augurio di buone feste anche l’auspicio per l’arrivo di un nuovo tempo.

EDITORIALE

A cura di Cav. Livio Benozzato • Presidente della Scuola Superiore di Saldatura e Controllo S.r.l.

CoRSI IN PRoGRAMMA

AgENDA AgENDA AgENDA AgENDA AgENDA AgENDA

NDT ITALIANA: 1952-2012

60 anni dei migliori prodotti e strumenti

per Controlli non Distruttivi

www.ndt.it [email protected]

1) Liquidi Penetranti Rossi e Sviluppatori a Base Acqua: non nocivi, non infi ammabili

2) Utilizzate il liquido penetrante rosso Elite K71B2p in ogni condizione di lavoro: qualifi cato per utilizzo da 0°C a 100°C

3) Polvere Magnetica Fluorescente Elite FW1 ad ALTA LUMINESCENZA, utilizzabile anche con lunghezze d’onda visibili (Conformi ISO, ASME ed ASTM)

Chiedeteci subito informazioni!!Tel. +39 039 647590Fax +39 039 647799www.ndt.it • [email protected]

... Dal 1952i migliori prodottie strumenti per i vostricontrolli non distruttivi!

CoRSo CND - METoDo VT 2 ° LIVELLo

Corso Esame visivo 2° livello secondo la Norma UNI

EN 473 / ISo 9712

40 ore diurno - Sede SSSC Caldogno (VI)

Prezzo: 890,00 + IVA

L’esame e il relativo costo sono a parte.Solo per gli addetti ai CND già in possesso dell’attestato di idoneità Welding Coordinator è possibile partecipare al Corso ad orario e prezzo ridotti.Il corso è obbligatorio per le carpenterie che rientrano come Centri di Trasformazione secondo le Norme Tecniche D.M. 14.01.2008

Per iscrizioni compilare scheda di pagina 7

CoRSo CND - METoDo MT 2° LIVELLo

Corso Esame magnetoscopico 2° livello

secondo la Norma UNI EN 473 / ISo 9712

40 ore diurno - sede SSSC Caldogno (VI)

Prezzo: 890,00 + IVA

L’esame e il relativo costo sono a parte.

Per iscrizioni compilare scheda di pagina 9

WELDING CooRDINAToR

Corso Welding Coordinator

40 ore diurno con esame

Sede SSSC Caldogno (VI)OBIETTIVO: formare fi gure professionali in grado di gestire le attività produttive e di controllo nell’ambito della saldatura (rif. UNI EN ISO 3834).Prezzo: 1.380,00 + IVA pranzi compresi

Per iscrizioni compilare scheda di pag. 11

MATERIALI METALLICI

Corso Base di Saldatura - 30/40 ore

Corso di Preparazione alla Certifi cazione - 8/9 ore

Corso Brasatura - massimo 9 ore

MATERIE PLASTICHE

Corso per la Qualifi cazione dei saldatori

di materie plastiche secondo UNI 9737

32 ore diurno + esame

VERIFICA PARAMETRI ELETTRICI

È attivo il servizio di controllo delle sorgenti

di saldatura. Il servizio prevede il rilascio del

certifi cato di verifi ca dei parametri elettrici per

generatori di saldatura.

Consulenza, ISo 3834 e CND

La Scuola dispone di tecnici esperti in saldatura e qualifi cati con i più alti livelli previsti (IWE, IWT) per qualsiasi attività di consulenza, compresa la certifi cazione dei procedimenti, assistenza nella messa a punto di impianti e omologazione di materiali d’apporto.

Esegue assistenza alle aziende nella certifi cazione secondo la norma ISO 9001-2008 e ISO 3834 (ex EN 729)

Svolge attività di consulenza, ispezione, collaudo e supporto alla certifi cazione secondo le Direttive PED 97/23/CE, 87/404/CEE e 1992/2/CE (T-PED) in convenzione con Italcert (Organismo Notifi cato 0426) Offre un servizio di alta professionalità nell’applicazione delle tecniche tradizionali ed avanzate dei controlli non distruttivi e nella loro interpretazione, in particolare per la valutazione dell’affi dabilità di impianti e componenti critici. Dispone anche di personale qualifi cato III livello per il servizio di elaborazione di procedure per i CND di costruzioni saldate e non.

Assistenza formazione fi nanziata

La Scuola offre un servizio di assistenza nella stesura delle domande di contributo per la formazione alle aziende aderenti al Conto Formazione di Fondo Impresa.

Pubblicazioni

Dizionario Tecnico

È disponibile presso la Scuola Superiore di Saldatura e Controllo il Dizionario Tecnico dei termini di saldatura. La guida contribuisce alla comprensione e soluzione di problematiche relative alla saldatura, fornendo una spiegazione sintetica, semplice ed esauriente dei termini tecnici più usati facilitando l'approccio e l'orientamento in questo settore.Autore: Livio Benozzato

Difetti di Saldatura

È disponibile presso la Scuola Superiore di Saldatura e Controllo il diario dell’Ispettore di Saldatura Difetti di saldatura. Il testo analizza tutti i difetti tipici che si manifestano durante e in seguito alla realizzazione della saldatura fornendo indicazioni su come prevenirli, come riconoscerli e come eliminarli.Autore: Moreno Preto

Per l’acquisto contattare la segreteria della ScuolaTel. 0444/986901e-mail: [email protected]

7

Scuola Superiore di Saldatura & Controllo S.r.l. Via Diviglio, 243 - 36030 Caldogno (VI) Tel. 0444 986901 - Fax 0444 989483 [email protected]

SCHEDA DIISCRIZIONE

SCUOLA SUPERIORE DISALDATURA & CONTROLLO

SCUO

LA SU

PERIO

RE DI

SALD

ATUR

A&

CONT

ROLLO

ww

w.s

alda

tura

cont

rollo

.com

Corso 2° livello:Esame visivo

Requisiti per l’accesso al corsoMinimo 4 mesi di esperienza nel controllo visivo.

Programma corso• Concetti di base;• Principi teorici;• Fattori ambientali;• Esame visivo di saldature;• Dispositivi ed attrezzature;• Dispositivi di visione artifi ciale;• Procedure di riferimento;• Codici, normative e specifi che tecniche;• Sicurezza e salute;• Applicazioni nell'industria metallurgica;• Applicazioni nell'industria dell'energia;• Applicazioni nell'industria dei trasporti;

• Applicazioni speciali.

AttestatiRilascio attestato di frequenza (minimo 80% delle ore formative).

Al termine del corso seguirà l’esame per l’ottenimento dellaqualifi ca secondo la norma EN 473 / ISO 9712 e laRaccomandazione SNT-TC-1A.

Iscrizionescheda di iscrizione.

Sede di svolgimentosede SSSC – Caldogno (VI).

La Scuola si riserva la facoltà di spostare la partenza o annullareil corso nel caso di insuffi ciente numero di partecipanti.

CORSO CND: METODO ESAME VISIVO (VT)LIVELLO 2 - NORMA UNI EN 473 / ISO 9712 / SNT-TC-1A

DestinatariAddetti ai controlli non distruttivi, consulenti, responsabili SGQ in saldatura e controllo qualità, coordinatori saldatura, addetti ai laboratori per prove di saldatura.

Durata: 40 ore + esameorario: diurnoCalendario corso: da defi nirePrezzo: ¤ 890,00 + IVA per ogni partecipanteIl costo dell'esame è a parte.

MoDALITÀ DI PAGAMENToCORSO: ¤ 890,00 + IVA il primo giorno di inizio del corsoESAME: entro il giorno dell'esame

tramite:

• assegno non trasferibile, intestato a Scuola Superiore di Saldatura e Controllo S.r.l.;

• bonifi co bancario intestato a Scuola Superiore di Saldatura e Controllo S.r.l. c/o

Banca Popolare di Vicenza, Agenzia: Villaverla. IBAN: IT 92 H 05728 60850 083570005804.

CoNDIZIoNILa presente iscrizione è da ritenersi valida nel caso di pagamento contestuale alla relativa quota.La Direzione si riserva la facoltà di:

• Annullare o rinviare il corso se non viene raggiunto il numero minimo stabilito di partecipanti;

• Programmare nuove edizioni del corso qualora si registri un numero troppo elevato di iscrizioni.

In ogni caso verrà fornita tempestiva comunicazione ai clienti delle cancellazioni o variazioni.

PARTECIPA

al corso ESAME VISIVo - 2° livello della durata di 40 ore + esame al costo di ¤ 890,00 + I.V.A. (il costo dell'esame è a parte) per ogni persona di seguito specifi cata:

Nome Cognome Nato a il

Nome Cognome Nato a il

Nome Cognome Nato a il

Data ___________________________ Timbro e fi rma __________________________________

N.B. Si prega di compilare la presente scheda e inviarla via fax o via posta alla Scuola Superiore di Saldatura e Controllo S.r.l.

Ai sensi dell’art. 10 della legge 675 del 31/12/96, la informiamo che i dati personali potranno formare oggetto di trattamento, nel rispetto della legge citata e degli obblighi di riservatezza cui è ispirata l’attività della ns. Scuola. La Scuola può esercitare tutti i diritti espressi nel citato Decreto.L’informativa ai sensi dell’art. 13 del Decreto Legislativo n. 196 del 30/06/2003 è consultabile presso la sede della Scuola.

La Ditta o il partecipante residente in

Via n. CAP Città ( )

Telefono Fax e-mail

Codice fi scale Partita IVA

CORSO ESAME VISIVO - 2° livello

9

Scuola Superiore di Saldatura & Controllo S.r.l. Via Diviglio, 243 - 36030 Caldogno (VI) Tel. 0444 986901 - Fax 0444 989483 [email protected]

SCHEDA DIISCRIZIONE

SCUOLA SUPERIORE DISALDATURA & CONTROLLO

SCUO

LA SU

PERIO

RE DI

SALD

ATUR

A&

CONT

ROLLO

ww

w.s

alda

tura

cont

rollo

.com

Corso 2° livello:Magnetoscopia

Requisiti per l’accesso al corsoMinimo 4 mesi di esperienza nel controllo magnetoscopico.

Programma corso

• Metallurgia applicata al controllo magnetoscopico;

• Cenni sul magnetismo;

• Scelta delle tecniche di magnetizzazione e apparecchiature tipiche;

• Il mezzo rivelatore;

• La procedura per un corretto controllo con magnetoscopia;

• Smagnetizzazioni;

• Codici, Normative e specifi che tecniche;

• Preparazione di procedure per il controllo magnetoscopico;

• Esercitazioni pratiche;

• Sicurezza.

AttestatiRilascio attestato di frequenza (minimo 80% delle ore formative).

Al termine del corso seguirà l’esame per l’ottenimento dellaqualifi ca secondo la norma EN 473 / ISO 9712 e laRaccomandazione SNT-TC-1A.

Iscrizionescheda di iscrizione.

Sede di svolgimentosede SSSC – Caldogno (VI).

La Scuola si riserva la facoltà di spostare la partenza o annullareil corso nel caso di insuffi ciente numero di partecipanti.

CORSO CND: METODO PARTICELLE MAGNETICHE (MT)LIVELLO 2 - NORMA UNI EN 473 / ISO 9712 / SNT-TC-1A

DestinatariAddetti ai controlli non distruttivi, consulenti, responsabiliSGQ in saldatura e controllo qualità, coordinatori di saldatura, addetti ai laboratori per prove di saldatura.

Durata: 40 ore + esameorario: diurnoCalendario corso: da defi nirePrezzo: ¤ 890,00 + IVA per ogni partecipanteIl costo dell'esame è a parte.

MoDALITÀ DI PAGAMENToCORSO: ¤ 890,00 + IVA il primo giorno di inizio del corsoESAME: entro il giorno dell'esame

tramite:

• assegno non trasferibile, intestato a Scuola Superiore di Saldatura e Controllo S.r.l.;

• bonifi co bancario intestato a Scuola Superiore di Saldatura e Controllo S.r.l. c/o

Banca Popolare di Vicenza, Agenzia: Villaverla. IBAN: IT 92 H 05728 60850 083570005804.

CoNDIZIoNILa presente iscrizione è da ritenersi valida nel caso di pagamento contestuale alla relativa quota.La Direzione si riserva la facoltà di:

• Annullare o rinviare il corso se non viene raggiunto il numero minimo stabilito di partecipanti;

• Programmare nuove edizioni del corso qualora si registri un numero troppo elevato di iscrizioni.

In ogni caso verrà fornita tempestiva comunicazione ai clienti delle cancellazioni o variazioni.

PARTECIPA

al corso MAGNEToSCoPIA - 2° livello della durata di 40 ore + esame al costo di ¤ 890,00 + I.V.A. (il costo dell'esame è a parte) per ogni persona di seguito specifi cata:

Nome Cognome Nato a il

Nome Cognome Nato a il

Nome Cognome Nato a il

SCUOLA SUPERIORE DISALDATURA & CONTROLLO

Data ___________________________ Timbro e fi rma __________________________________

N.B. Si prega di compilare la presente scheda e inviarla via fax o via posta alla Scuola Superiore di Saldatura e Controllo S.r.l.

Ai sensi dell’art. 10 della legge 675 del 31/12/96, la informiamo che i dati personali potranno formare oggetto di trattamento, nel rispetto della legge citata e degli obblighi di riservatezza cui è ispirata l’attività della ns. Scuola. La Scuola può esercitare tutti i diritti espressi nel citato Decreto.L’informativa ai sensi dell’art. 13 del Decreto Legislativo n. 196 del 30/06/2003 è consultabile presso la sede della Scuola.

La Ditta o il partecipante residente in

Via n. CAP Città ( )

Telefono Fax e-mail

Codice fi scale Partita IVA

CORSO MAGNETOSCOPIA - 2° livello

11

Scuola Superiore di Saldatura & Controllo S.r.l. Via Diviglio, 243 - 36030 Caldogno (VI) Tel. 0444 986901 - Fax 0444 989483 [email protected]

SCHEDA DIISCRIZIONE

SCUOLA SUPERIORE DISALDATURA & CONTROLLO

ww

w.s

alda

tura

cont

rollo

.com

Welding Coordinator

Requisiti per l’accesso al corsoEsperienza e conoscenza delle tecniche di saldatura e della tecnologia dei materiali per un periodo minimo di:• 1 anno per personale in possesso di laurea• 3 anni per personale con diploma ad indirizzo tecnico• 5 anni per personale con diploma di scuola media inferiore

Programma corso• Cenni base di Metallurgia della saldatura;• Saldabilità degli acciai da costruzione;• Saldabilità degli acciai legati;• Principali processi di saldatura e loro applicazioni, brasatura, cenni sui processi speciali di saldatura;• Gestione, immagazzinaggio, conservazione, stoccaggio dei materiali di saldatura e relativa identifi cazione e tracciabilità;• Tipi di giunto: defi nizione, preparazione, progettazione e simbologia;• Applicazione ed interpretazione di norme, codici e disposizioni legislative inerenti le costruzioni saldate;• Pianifi cazione scelta e gestione delle attrezzature necessarie per la produzione ed il controllo (movimentazione, preriscaldo, trattamento termico, preparazione dei lembi, saldatura, sicurezza, controllo distruttivo e non distruttivo, collaudo);• Ruolo del Coordinatore di saldatura nella ISO 3834;• Gestione della qualità in saldatura;• Certifi cazione in saldatura: specifi che di saldatura WPS, qualifi che di procedimento WPQR, qualifi ca saldatore e operatore;• Interpretazione di disegni, codici e specifi che;• Esame Finale.

AttestatiAttestato di partecipazione e, per chi supera l’esame, attestato di idoneità.

Il corso Welding Coordinator nasce con l’obiettivo di formare delle fi gure professionali in grado di gestire le attività produttive e di controllo nell’ambito della saldatura (rif. UNI EN ISO 14731, UNI EN ISO 3834)

DestinatariConsulenti, responsabili SGQ in saldatura e controllo qualità, coordinatori saldatura, addetti ai laboratori per prove di saldatura, operatori di saldatura.

Durata: 40 (5 lezioni con esame)orario: diurnoPrezzo: ¤ 1.380,00 + IVA - pranzi compresi - per ogni partecipante

CORSO WELDING COORDINATOR

MoDALITÀ DI PAGAMENTo

Il primo giorno di inizio del corso tramite:

• assegno non trasferibile, intestato a Scuola Superiore di Saldatura e Controllo S.r.l.;

• bonifi co bancario intestato a Scuola Superiore di Saldatura e Controllo S.r.l. c/o

Banca Popolare di Vicenza, Agenzia: Villaverla. IBAN: IT 92 H 05728 60850 083570005804.

CoNDIZIoNILa presente iscrizione è da ritenersi valida nel caso di pagamento contestuale alla relativa quota.La Direzione si riserva la facoltà di:

• Annullare o rinviare il corso se non viene raggiunto il numero minimo stabilito di partecipanti;

• Programmare nuove edizioni del corso qualora si registri un numero troppo elevato di iscrizioni.

In ogni caso verrà fornita tempestiva comunicazione ai clienti delle cancellazioni o variazioni.

Scuola Superiore di Saldatura & Controllo S.r.l. Via Diviglio, 243 - 36030 Caldogno (VI) Tel. 0444 986901 - Fax 0444 989483 [email protected]

PARTECIPA

al corso WELDING CooRDINAToR della durata di 40 ore con esame al costo di ¤ 1.380,00 + I.V.A. pranzi compresi, per ogni persona di seguito specifi cata:

Nome Cognome Nato a il

Nome Cognome Nato a il

Nome Cognome Nato a il

SCHEDA DIISCRIZIONE

SCUOLA SUPERIORE DISALDATURA & CONTROLLO

Data ___________________________ Timbro e fi rma __________________________________

N.B. Si prega di compilare la presente scheda e inviarla via fax o via posta alla Scuola Superiore di Saldatura e Controllo S.r.l.

Ai sensi dell’art. 10 della legge 675 del 31/12/96, la informiamo che i dati personali potranno formare oggetto di trattamento, nel rispetto della legge citata e degli obblighi di riservatezza cui è ispirata l’attività della ns. Scuola. La Scuola può esercitare tutti i diritti espressi nel citato Decreto.L’informativa ai sensi dell’art. 13 del Decreto Legislativo n. 196 del 30/06/2003 è consultabile presso la sede della Scuola.

SCUO

LA SU

PERIO

RE DI

SALD

ATUR

A&

CONT

ROLLO

La Ditta o il partecipante residente in

Via n. CAP Città ( )

Telefono Fax e-mail

Codice fi scale Partita IVA

13

TECNICA

12

FORMAZIONE

cORSO PER L A QUALIFIcAZIONE DEI SALDATORI DI MATERIE PL ASTIcHE SEcONDO UNI 9737

Obiettivo:Fornire una preparazione teorico pratica per la qualificazione del personale secondo la norma UNI 9737.

Durata dei singoli corsi di formazione

Tipo di corso teoriapratica

Durata TotaleArgomenti

praticiDimos. Eserc. teorici

PE-2 8 2 6 16 a); b); d); f); g) h

PE-2-D 8 2 8 18 a); b); d); f); g) h1

PE-3 8 2 6 16 a); b); e); f); g) i

PE-3-D 8 2 8 18 a); b); e); f); g) i

PE-2 + PE-3 10 4 14 28 a); b); d); e); f); g) h + i

PE-2 + PE-3-D 10 5 15 30 a); b); d); e); f); g) h + i

PE-2-D + PE-3-D 10 6 16 32 a); b); d); e); f); g) h1 + i

Contenuti e programma: parte teorica

Parte comune a tutti i tipi di corsi:

a) Caratteristiche del polietilene (materia base): - cenni sulle proprietà chimiche e fisiche; - proprietà meccaniche.

b) Caratteristiche dei manufatti (tubi e raccordi): - processi di fabbricazione; - proprietà meccaniche; - identificazione e classificazione; - modalità di stoccaggio, carico, scarico e trasporto; - controlli visivi;

f) Posa in opera delle tubazioni: - dimensioni, modalità d'approntamento ed esecuzione degli scavi; - cenni sugli attraversamenti, parallelismi e opere di protezione delle condotte; - cenni alle modalità di riparazione;

g) Igiene e sicurezza del lavoro: - conoscenza delle principali cause di rischio in cantiere;

L'argomento d) deve essere trattato per le classi PE-2 e PE-2-D.

d) Processo di saldatura ad elementi termici per contatto (testa a testa) di tubi e raccordi secondo le norme tecniche applicabili:

- caratteristiche, requisiti e modalità di manutenzione delle attrezzature per la saldatura; - verifiche preliminari alle operazioni di saldatura; - condizioni ambientali; - preparazione degli elementi da saldare; - selezione dei parametri e ciclo di saldatura; - controllo dei giunti saldati;

L'argomento e) deve essere trattato per le classi PE-3 e PE-3-D.

e) Processo di saldatura ad elettrofusione di giunti di tubi e raccordi secondo le norme tecniche applicabili: - caratteristiche, requisiti e modalità di manutenzione delle attrezzature per la saldatura; - verifiche preliminari alle operazioni di saldatura; - condizioni ambientali; - preparazione degli elementi da saldare; - selezione dei parametri e ciclo di saldatura; - controllo dei giunti saldati;

15

TECNICAFORMAZIONE cORSO PER L A QUALIFIcAZIONE DEI SALDATORI

DI MATERIE PL ASTIcHE SEcONDO UNI 9737A cura di p.i. Tiziano Ceccon

L AVORABILITÀ: QUALE DUPLEX?

Se si analizzassero le variazioni, le modifiche ed i miglioramenti che la metallurgia dell’acciaio ha introdotto nei quattro principali gruppi degli acciai inossidabili in quest’ultimo decennio, è facile constatare che il gruppo degli Austeno-Ferritici o Duplex è quello che ha espresso le novità più interessanti sia nello sviluppo dei Super Duplex che nel continuo proliferare di Lean-Duplex. Apparsi sul mercato a causa delle continue ed esagerate fluttuazioni del prezzo del Nichel e del Molibdeno, questi Duplex “poveri” presentano alcune caratteristiche che offrono ottime performances in specifici processi ed determinati ambienti. Occorre, tuttavia, essere consapevoli dei loro limiti di utilizzo al fine di evitare quegli usi impropri che si verificarono decenni orsono allorquando fu messa sul mercato quella serie di acciai austenitici al Manganese e/o Manganese-Rame in alternativa al noto 304/304L. Un minimo di conoscenza dell’influenza che la composizione chimica e il tipo di struttura hanno sul comportamento dell’acciaio in esercizio e/o in un preciso ambiente corrosivo, permetterà di sapere che non esiste un “acciaio per tutte le stagioni” e che il risparmio è doveroso solamente se quella specifica caratteristica a cui si vuole rinunciare non crei pregiudizio all’impiego del prodotto finito.

Nella vasta famiglia dei Lean-Duplex, oggi quasi tutti contemplati nelle varie Norme Internazionali, è possibile scegliere il tipo più adatto: da quello che evita o riduce la precipitazione di fasi intermetalliche in saldatura, a quello con sufficiente tenacità anche a temperature prossime allo zero, oppure a quello che consente un buon risparmio rispetto ai tradizionali austenitici fornendo analoghe prestazioni. Per contro, quando tenacità a bassissime temperature ed elevati PREN siano una caratteristica irrinunciabile del prodotto da ottenere, la scelta dei Duplex o dei Super Duplex è inevitabile.

È noto che tutta la serie precedentemente citata ed, in genere, tutto il gruppo dei Duplex, è quella che presenta le maggiori difficoltà nelle lavorazioni meccaniche per asportazione di truciolo rispetto a quella Austenitica a causa di un maggiore carico di snervamento, di un truciolo tenace, di formazione di tagliente di riporto e di trucioli lunghi, non spezzettati per il basso tenore di Zolfo ridotto a poche decine di ppm. Difficoltà maggiori si riscontrano con i super Duplex per una maggiore presenza di Austenite. È utile sottolineare che l’Azoto, elemento fortemente

austenitizzante, aumenta sia la resistenza che la capacità d’incrudimento della fase austenitica. Azoto e Nichel sono gli elementi sui quali principalmente agisce la metallurgia di processo per ottenere un corretto bilanciamento delle fasi in associazione con un’accorta scelta degli elementi ferritizzanti quali Cromo e Molibdeno. Quindi, piccoli spostamenti della composizione chimica influiscono in modo determinante sulla ripartizione delle due fasi Austenite -Ferrite e sulla quantità e composizione di eventuali fasi intermetalliche. Cicli termici e temperature di solubilizzazione possono modificare in modo sostanziale sia la ripartizione Austenite-Ferrite che una precipitazione di fasi intermetalliche. Pertanto, la scelta del bilanciamento analitico, o del giusto tipo di duplex se si preferisce, è funzione dell’utilizzo finale e del ciclo di lavorazione adottato per ricavare un specifico prodotto. Ne consegue che strutture 50% Austenite - 50% Ferrite offrono risultati soddisfacenti in termini di tenacità a temperatura ambiente e resistenza al pitting e crevice corrosion mentre un deciso miglioramento di entrambi si ottiene con una ripartizione ≈55%Austenite-≈45% Ferrite oppure scegliendo i Super Duplex. In questo caso, una minore resistenza alla stress corrosion ed una bassa lavorabilità nei processi di lavorazione meccanica per asportazione di truciolo devono essere considerate.

Con l’aumentato impiego degli acciai inossidabili austenitici iniziato alla fine degli anni 50, l’industria meccanica evidenziava ai Produttori d’acciaio oggettive difficoltà di lavorazione con grande consumo d’utensili e chiedeva interventi che migliorassero tale situazione. Il problema fu risolto con l’introduzione sul mercato dei tipi micro- risolforati (S≈ 0,03%) e dei più recenti Ca- treated (Ca + S ≈0,03%) senza ridurre la resistenza alla corrosione. (Rif.n°1). Negli anni successivi, in concomitanza con l’aumento di utilizzo dei Duplex, si presentò analoga situazione con la differenza che, se gli austenitici “sopportavano” di essere “sporcati con Zolfo” senza creare eccessive difficoltà o scarti nei processi di lavorazione a caldo (forgiatura, laminazione, estrusione, stampaggio), analogo processo di micro-risolforazione non poteva essere adottato per i Duplex. (fig.1) (Rif.2). Salvo non ridurre, o rinunciare in parte, ad alcune proprietà che ne hanno decretato il successo: elevati valori di resilienza sotto zero e resistenza al pitting e crevice corrosion in particolare. È evidente che

Parte pratica

h) Processo di saldatura ad elementi termici per contatto di giunti testa a testa di tubi e/o di raccordi di diametro esterno minore o uguale a 315 mm: (PE-2)

- saldatura tubo/tubo: 2 giunti per Ø compresi tra 50 e 75 mm 2 giunti per Ø compresi tra 90 e 160 mm 2 giunti per Ø compresi tra 180 e 315 mm

- saldatura tubo/raccordo: 2 giunti compresi tra 50 e 75 mm 2 giunti compresi tra 90 e 160 mm

h1) Processo di saldatura ad elementi termici per contatto di giunti testa a testa di tubi e/o di raccordi di qualsiasi diametro: (PE-2-D)

- saldatura tubo/tubo: 2 giunti per Ø compresi tra 50 e 75 mm 2 giunti per Ø compresi tra 90 e 160 mm 2 giunti per Ø compresi tra 180 e 315 mm 2 giunti per Ø maggiori o uguali a 400 mm

- saldatura tubo/raccordo: 2 giunti compresi tra 50 e 75 mm 2 giunti compresi tra 90 e 160 mm Integrazione D alla classe PE-2: - saldatura tubo/tubo: 2 giunti per Ø maggiori o uguali a 400 mm

i) Processo di saldatura per elettrofusione di tubi e/o raccordi, qualsiasi diametro: (PE-3; PE-3-D)

- saldatura tubo/tubo, con manicotto elettrosaldabile: 2 giunti per Ø compresi tra 50 e 90 mm 1 giunto per Ø compresi tra 110 e 140 mm 1 giunto per Ø maggiori o uguali a 160 mm - saldatura tubo/raccordo con manicotto elettrosaldabile: 2 giunti per Ø compresi tra 50 e 140 mm - saldatura tubo/raccordo, con raccordi elettrosaldabili integrali: 1 giunto per Ø compresi tra 50 e 140 mm

- saldatura tubo/presa: 1 giunto per Ø compresi tra 50 e 140 mm, con presa a collare elettrosaldabile con derivazione laterale o ortogonale 1 giunto per Ø compresi tra 50 e 140 mm, con presa a settore elettrosaldabile con derivazione laterale o ortogonale.

Attrezzaturae utilizzate: In conformità alle UNI 10565 e UNI 10566.

Attestato di paretecipazione e ammissione all'esame: a tutti i partecipanti sarà consegnato l'attestato di partecipazione; verrà ammesso all'esame l'alunno che avrà frequentato almeno il 75% delle ore di corso.

TECNICA

16

TECNICAL AVORABILITÀ: QUALE DUPLEX?

una bassa lavorabilità è un parametro che ha un forte impatto nei costi di fabbricazione di prodotti di grande serie o di particolari che richiedono pesanti asportazioni di truciolo; una lavorabilità decente è una esigenza del mercato dei prodotti lunghi (mentre non lo è per quello dei piani) la quale può essere soddisfatta con opportune scelte metallurgiche e/o con la scelta di una versione migliorata del vecchio AISI 329 contemplato nella Normativa EN 10088-3.

Il bilanciamento analitico del EN 1. 4460 è studiato in modo che la fase Ferrite sia≈ 60%-70%: solo con una ripartizione Ferrite-Austenite così strutturata è possibile mantenere valori di Zolfo sul limite massimo della forcella senza pregiudicare i processi di lavorazione a caldo grazie a buoni valori di plasticità a caldo che garantiscono l’integrità dello stato superficiale delle barre e dei fucinati. Una versione del EN 1.4460 a lavorabilità migliorata (Ca -treated) garantisce elevata lavorabilità utilizzando velocità di taglio superiori a

Nome Numero C Si Mn Cr Ni Mo N P S

X3CrNiMoN27-5-2 1.4460 ≤0,05 ≤1,00 ≤2,00 25-28 4,5-6,51,30-2,00

0,05-0,20

≤0,035 ≤0,03

X2CrNiMoN22-5-3 1.4462 ≤0,03 ≤1,00 ≤2,00 21-23 4,5-6,5 2,5-3,50,10-0,22

≤0,035 ≤0,015

Analisi chimica secondo EN 10088-3 (barre per uso generale)

Le Norme EN 10088-2 (prodotti piani) ed EN 10272 (Barre per recipienti a pressione) NON contemplano EN1.4460

Nome Numero Φ mm HB Rp0,2MPa

RmMPa

A% LongKv (J) Long.

t °=20

X3CrNiMoN27-5-2 1.4460 ≤160 ≤260 ≥ 450 620-880 ≥ 20 ≥ 85

X2CrNiMoN22-5-3 1.4462 ≤160 ≤270 ≥ 450 650-880 ≥ 25 ≥ 100

Caratteristiche meccaniche secondo EN 10088-3 ( barre per uso generale)

Nome NumeroRp0,2MPa

RmMPa

A 5% Long Z%Kv (J) Long.

t°=20PREN

X3CrNiMoN27-5-2 1.4460 510 687 33 67 140-170 31

X2CrNiMoN22-5-3 1.4462 520 750 38 75 200-280 36

Caratteristiche meccaniche tipiche e valore di PREN

TECNICA

18

quelle del tipo micro- risolforato. È utile ricordare che la diminuita quantità della fase Austenite (≈40%-30%) con il suo più basso contenuto di Azoto in soluzione solida riduce l’indurimento dell’Austenite stessa durante la lavorazione meccanica mentre la fase Ferrite, struttura più lavorabile presente in maggior quantità, offre minore resistenza durante la formazione del truciolo. La presenza di inclusioni di Mn-S e di inclusioni complesse nel caso dei tipi Ca-treated garantiscono un truciolo corto e di facile distacco (Rif.3) Oggi, il tipo EN 1.4460 così trattato è il Duplex più lavorabile presente sul mercato.

La scelta di alcuni produttori di aumentare la lavorabilità del più popolare e diffuso dei Duplex (EN 1.4462) ricorrendo ad un processo d’acciaieria atto ad ottenere una matrice con una precisa morfologia inclusionale ha fornito risultati alquanto mediocri o insufficienti nelle prove di tornitura con velocità di taglio elevate proprie degli utensili di carburo. Analoghi

risultati si sono ottenuti con variazioni sul tema analitico di alcuni Lean -Duplex tramite aggiunte di Rame (al fine di ridurre gli sforzi sull’utensile abbassando il fattore di incrudimento durante la formazione del truciolo) associate ad un piccolo incremento di fase Ferritica. Se consideriamo che entrambe le elaborazioni prevedono Zolfo≤0,008 %, è inevitabile che, senza l’effetto lubrificante e infragilente sul truciolo di questo elemento, l’usura utensile sia prematura (fig.2) mentre la resistenza alla corrosione e tenacità tipiche del EN1.4462 e del Lean Duplex sono state sostanzialmente conservate. Gli utensili di ultima generazione con determinata geometria associata ad una scelta più mirata dei lubro-refrigeranti ed un loro più efficace raffreddamento, contribuiscono a ridurre parzialmente il problema a condizione che la lavorazione e il tipo di macchina utensile siano quelle che vengono impiegate per gli acciai inossidabili seguendo quelle stesse semplici pratiche di lavorazione che tutti gli addetti ai lavori conoscono ma che, talvolta, disattendono. Altrimenti sarà ”pianto e stridored’utensili “!!

L AVORABILITÀ: QUALE DUPLEX?

0

0,05

0,1

0,15

0,2

0,25

0,3

0,35

0,4

0,45

Usu

ra U

tens

ile (

Fla

nk W

ear <

0,3

)

Tempo (minu )

Prove di tornitura con utensili di carburoP= 1,5 mm , A= 0,24 mm , V = 124 mt/min

EN 1.4462

EN 4460S= 0,030 %

0123456789

10

Zolfo ,ppmFERRITE 54% FERRITE 60%

Fig. n.1

Fig. n.2

Notare l’assenza di Mn-S nel 1.4462 (foto sx) e la maggior % di Ferrite e presenza di inclusioni complesse nel EN1.4460 Ca-treated (foto dx)

0 20 40 60 80 100

0 20 40 60 80 100 120 140 160

TECNICA

20

L AVORABILITÀ: QUALE DUPLEX?

L’impiego del tipo EN 1.4460 con lavorabilità migliorata, richiede un’attenta valutazione dei suoi limiti di utilizzo; i suoi valori di resilienza mediocri od insuffi cienti a temperature sotto zero (fi g.3 ), la ridotta resistenza al pitting e crevice corrosion in ambiente con presenza di cloruri devono essere ben considerati in sede di progetto ma, contemporaneamente, occorre esaminare ed escludere quelle caratteristiche metallurgiche o meccaniche non indispensabili allo stesso. Si deve pagare il necessario non il superfl uo!!

Fig. n.3

Studi e congressi nazionali ed internazionali sui Duplex hanno ormai scadenza annuale; al Duplex viene riconosciuto quel comportamento “multiruolo“ che le proprietà metallurgiche degli acciai Ferritici e degli Austenitici non possono, singolarmente, coprire. Oggi, nella letteratura tecnica, nelle schede di lavorazione o negli atti dei congressi si trova tutto ciò che serve ad un tecnico per trovare l’informazione utile al suo caso. In questa festa popolare di utilissima informazione sulle res gestae di questi acciai, poche voci si levano per informare che molti dati, e conseguenti caratteristiche meccaniche e resistenziali, sono ricavati da studi su spessori sottili quali lamiere, tubi o barre di piccole e medie dimensioni; dati che incoraggiano e che possono indurre a sopravalutazione di qualche “ virtù “ che il nostro duplex non può avere. Quindi, auspicare, pretendere od imporre strutture esenti da fasi intermetalliche al centro od a metà raggio di barre o fucinati di grosse dimensioni del più noto Duplex e, magari, dei super Duplex, è l’evidenza oggettiva che l’integrazione fra la competenza metallurgica e quella progettuale dell’industria meccanica non è ancora completa.

Riferimenti.Rif. n°1: T. Ceccon: Saldatura o Lavorabilità, Welding and Control School n°2 , Aprile 2009Rif. n° 2: E. Wulfmeier, B. Huchtemann: Long products made of cont.cast duplex stainless steelsRif. n°3: T. Ceccon: Maxival - Shanghay November, 2000

TEMPERATURA

EN 4460, Kv e temperatura di prova

kv min kv max

Kv (J )

-70 -60 -50 -40 -30 -20 -10 10 20 300

0

20

40

60

80

100

120

140

160

180

23

TECNICA

FILTRO AUTOPULENTE

DEVIAZIONE A DUE VIE

SOTTOSTAZIONE FILTRANTE FILTRO A CELLE CARRELLATO CON BRACCIO SNODATO

IMPIANTI FILTRAZIONE E DEPURAZIONE

COMPONENTI IN LAMIERA ZINCATA E ACCIAIO

Impianti di ASPIRAZIONE e DEPURAZIONE

MOGENTALE LU IG I & C . s . n . c . - V i a L e Ve g r e , 1 5 - 3 6 0 3 0 POVOLARO D I DUEV I L L E ( V i c e n z a )Tel. 0444.590627 - Fax 0444.594093 - E-mail: [email protected] - www.mogentaleimpianti.com

BOCCA A LUPO CON RETE ANTIVOLATILE,PARETE ASPIRANTE, DEVIAZIONE E 3 VIECON SEMICURVE E CURVA STAMPATA 90°,SERRANDE A FARFALLA, CRAVATTE BASELARGA, RIDUZIONE, TRAMOGGIA FLAN-GIATA, COSTRUITI SECONDO NOSTRO STAN-DARD O SECONDO SPECIFICA DEL CLIENTE.

Le continue trasformazioni dell’industria meccanica,unite ad una profonda conoscenza del mercato e delle esigenze della clientela ci hanno imposto una sempre più attenta e dinamica presenza sul mercato, valutando le opportunità e concretizzando solo ciò cherappresenta sviluppo ed innovazione tecnologica,mirando i nostri obiettivi nell’unica direzione della produttività e della crescita.

MACCHINE E TECNOLOGIE

LINEA DI TAGLIO E PIEGATURA CON SISTEMA DI CONTROLLO CNC

LINEA DI TAGLIO AL PLASMA AD ALTA DEFINIZIONE E LINEA DI TAGLIO CNC

A4_Xp 28-08-2008 10:44 Pagina 1

GLI ACCIAI TOOLOX SI CARATTERIZZANO PER LE LORO QUALITÀ E SONO OTTIMI CANDIDATI PER L´IMPIEGO IN APPLICAZIONI GRAVOSE, COME LA PRESENZA DI ALTA TEMPERATURA E OPERAZIONI CHE IMPLICANO LA RAPIDA USURA DEI COMPONENTI; PERTANTO, LA POSSIBILITÀ DI APPLICARLI NELLA FABBRICAZIONE DI STRUTTURE SALDATE COSTITUIREBBE UN INDUBBIO VALORE AGGIUNTO.

Gli acciai da utensili sono principalmente impiegati per lavorare e rifinire altri materiali, attraverso operazioni quali tornitura, fresatura, estrusione, o anche per la produzione di stampi. A causa delle condizioni di lavoro cui vengono sottoposti, essi devono possedere ottime caratteristiche meccaniche, tra cui durezza, tenacità, resistenza all’usura e alla deformazione, e nella maggior parte dei casi queste proprietà devono mantenersi anche a temperature elevate. Particolari acciai alto-resistenziali per utensili sono quelli della serie Toolox, prodotti dall’azienda SSAB di Oxelosund (Svezia). Essi sono caratterizzati da una morfologia particolare e da una tenacità molto maggiore rispetto ad acciai di analoga durezza. Uno spunto concreto per lo studio di questi materiali è stato fornito dalla Lameter s.r.l., azienda specializzata nella produzione di attrezzature per macchine movimento terra, con sede a Genova. Lameter utilizza da anni, e con successo, l’acciaio alto-resistenziale antiusura Hardox ma, ultimamente, la necessità di progettare benne in grado di lavorare efficientemente in presenza di elevate temperature ha spinto l’azienda a guardare anche al settore degli acciai resistenti a queste condizioni. Per valutare la saldabilità di questo particolare acciaio, mediante tecnologia MAG, è stata condotta un´ampia campagna sperimentale, che ha avuto come oggetto

SALDABILITÀ DELL´AccIAIO DA UTENSILI TOOLOX MEDIANTE TEcNOLOGIA MAG

Articolo tratto dalla rivista Lamiera n. 10 anno XLIX

l´individuazione di un appropriato materiale d´apporto e di tutti i parametri che garantiscono un´ottima qualità al giunto saldato. La validazione del processo è stata rafforzata da un´accurata analisi metallografica dei giunti, per verificare che le caratteristiche metallurgiche del materiale non siano state irrimediabilmente compromesse dal processo di saldatura.

CAMPAGNA SPERIMENTALELa campagna di prove ha visto la realizzazione di un totale di 12 giunti, divisi in due tipologie: omologhi, costituiti da una coppia di lamiere di Toolox, e misti, costituiti da una lamiera di Toolox e una di Hardox.

HARDox 450I materiali base oggetto della sperimentazione sono entrambi prodotti dalla svedese SSAB. Hardox 450 è un acciaio bonificato a struttura martensitica, già ampiamente utilizzato per la produzione di strutture saldate, specialmente nel settore movimento terra. La sua peculiarità sta nel fatto di combinare un’elevata durezza a ottime caratteristiche di tenacità, con il risultato di un prodotto in grado di resistere in maniera particolarmente efficace ai carichi di lavoro, e quindi caratterizzato da una vita utile elevata. Il carbonio equivalente è abbastanza contenuto (CEV = 0,48), in relazione alla classe di materiali a cui appartiene. Ciò determina una buona saldabilità e resistenza alla formazione di cricche da idrogeno.

TooLox 33L’acciaio da utensili Toolox 33 è un acciaio bonificato, di elevata durezza, con basse tensioni residue e buona stabilità dimensionale. Toolox è basato sul concetto metallurgico di basso contenuto di carbonio e raffreddamento rapido: ne risulta una morfologia particolare dei carburi che assicura una limitata usura e alti livelli di produttività. Esso inoltre è molto più tenace di acciai normati di pari durezza, caratteristica che lo porta a costituirne una valida alternativa. Gli acciai della gamma Toolox hanno un carbonio equivalente non proprio contenuto, a causa dei numerosi elementi di lega. La specifica colata di Toolox 33 che è stata

Rp0,2 [MPa] Rm [MPa] A [%] KV [J] (a -40 °C) HBW

Hardox 450 1200 1400 10 40 430

Toolox 33 875 962 11 27 299

Tab.1 Caratteristiche meccaniche delle specifiche colate di Hardox 450 e Toolox 33

25

TECNICASALDABILITÀ DELL´AccIAIO DA UTENSILI TOOLOXMEDIANTE TEcNOLOGIA MAG

utilizzata per le prove, per esempio, ha un indice CEV pari a 0,62, per cui è stato necessario adottare diverse precauzioni per controllare il ciclo termico durante la saldatura.Le giunzioni sono state realizzate utilizzando lastre spesse 14 mm, sia di Hardox 450 sia di Toolox 33: la caratterizzazione meccanica delle specifi che colate è mostrata nella tabella 1.

MATERIALI D´APPoRToSono stati messi a confronto 4 fi li animati, differenti per tipologia di fl usso. In particolare, due fi li sono consigliati dalla casa produttrice per la saldatura di Hardox 450: il fi lo animato basico Lincoln Outershield T55-H e il metal cored Lincoln Outershield MC710-H. Ad essi ne sono stati affi ancati altri due: il basico Saf-Fro Steelcored 31, in quanto già impiegato da Lameter per la saldatura di Hardox, e un fi lo animato rutilico altoresistenziale Lincoln Outershield 690-HSR, dotato di caratteristiche meccaniche particolarmente performanti. Il fi lo Saf-Fro Steelcored 31 è l’unico tra i fi li utilizzati ad avere diametro da 1,6 mm; esso è stato preso in considerazione per cercare di avvicinarsi alle condizioni di utilizzo effettivo. Il diametro maggiore è infatti spesso impiegato nella saldatura di grandi spessori e offre una più elevata produttività. In tabella 2 sono elencate caratteristiche meccaniche e composizione chimica dei materiali d’apporto utilizzati.

PROVE DI SALDATURAI giunti, sia omologhi sia misti, sono stati realizzati con i diversi materiali d’apporto selezionati, con tecnica di saldatura a fi lo continuo sotto protezione gassosa attiva, in modalità di trasferimento del materiale d’apporto spray-arc e, quando le condizioni lo hanno permesso, si è operato in modo da realizzare gli stessi giunti in due modi differenti:- bassi apporti termici e quindi maggior numero di passate,- elevati apporti termici e quindi minor numero di passate.In tabella 3 si riporta il dettaglio delle prove eseguite, con i valori degli apporti termici medi utilizzati.Riguardo al tipo di passata, dal punto di vista

OS MC710-HMetal cored

OS 690-HSRRutilico

OS T55-HBasico

ST-31Basico

Diametro [mm] 1,2 1,2 1,2 1,6

Rp0.2 [N/mm2] 495 786 480 420

Rm [N/mm2] 570 806 570 510÷560

Allungamento [%] 26 17 27 24

KV [J]

-20 °C 90 84 130 80

-40 °C 85 80

Tab.2 Caratteristiche meccaniche e composizione chimica dei materiali d’apporto utilizzati

teorico, un giunto saldato con un maggior numero di passate, limitando l’apporto termico specifi co, dovrebbe mantenere inalterate le caratteristiche meccaniche e la microstruttura del materiale base. D’altro canto, spesso la teoria viene messa da parte a favore di praticità e rapidità di esecuzione, per cui una saldatura caratterizzata da un minor numero di passate rappresenta una scelta operativa piuttosto comune in fase di produzione. La realizzazione dei due tipi di passate ha permesso quindi di confrontare tra loro i differenti approcci, allo scopo di verifi care in quale misura l’apporto termico infl uisca sulle caratteristiche fi nali del giunto e se ci siano evidenti ragioni per preferire un metodo rispetto all’altro. Tutti i giunti hanno subito un preriscaldo a 175 °C e, dopo saldatura, un trattamento di post-riscaldo in forno per 2 ore a 200 °C seguito da raffreddamento lento in forno fi no a temperatura ambiente, allo scopo di agevolare la fuoriuscita dell’idrogeno ed evitare la comparsa di cricche a freddo. La temperatura di interpass è stata mantenuta a 220 °C.

ANALISI DEI RISULTATII giunti sono stati dapprima esaminati con controllo visivo, dal quale sono risultati tutti esenti da difetti, e in seguito sono stati sottoposti a indagini metallografi che e prove di durezza, per la valutazione dell’infl uenza dell’apporto termico e della tipologia di fi lo sulla

Fig. n.1: Macrografi e dei giunti misti, attacco Nital 2%.

27

TECNICASALDABILITÀ DELL´AccIAIO DA UTENSILI TOOLOX MEDIANTE TEcNOLOGIA MAG

microstruttura. Anche dalle macrografie, i provini hanno rivelato perfetta fusione, completa penetrazione e assenza di porosità, soffiature o inclusioni. A titolo di esempio, in figura 1 si riportano le macrografie dei giunti misti, in cui sono ben visibili le varie zone del giunto e la distribuzione delle passate.Per tutti i giunti valgono alcune considerazioni, utili al confronto fra le due tecniche di passata. La zona termicamente alterata è generalmente più estesa dove si è fatto uso di un apporto termico più elevato, aspetto che dipende non solo dalla scelta dell’approccio più «produttivo» ma anche dal tipo di materiale d’apporto impiegato. Infatti, la presenza di carbonati di calcio e fluorite, nei fili di tipo basico, rende la stabilità d’arco, ai bassi parametri, più difficoltosa. Per questo motivo sono stati adottati parametri più elevati rispetto a quelli utilizzati con gli altri fili. Questo ha garantito una buona stabilità d’arco e una corretta esecuzione del giunto.

La figura 2 mette proprio in evidenza la notevole differenza strutturale della ZTA nel Toolox (in corrispondenza della passata di finitura) tra il provino II, che ha subito un apporto termico di 1 kJ/mm (B), e il provino XII che ne ha sperimentato il doppio (A). Per quanto riguarda la zona fusa, l’impiego della tecnica a passate multiple ha avuto il benefico effetto di affinare il grano (un esempio in figura 3).

A livello operativo, il filo metal cored ha dimostrato una buona gestibilità. Con il filo rutilico OS 690, invece, è stato necessario non allargare troppo il cordone, per evitare il raffreddamento della scoria e la sua solidificazione ai lati del cordone stesso, con il pericolo di creare inclusioni. Per contro, nei giunti realizzati con questo tipo di filo, a differenza di tutti gli altri giunti, non risulta visibile la struttura dendritica nelle passate ad apporto termico maggiore: l’analisi micrografica

N° provino Materiale d’apporto Materiali base Numero di passateApporto termico medio [KJ/mm]

I

OS MC710-HMetal Cored

Toolox-Hardox 9 0,68

II Toolox-Hardox 5 1

IV Toolox-Toolox 10 0,64

III Toolox-Toolox 5 1

V

OS 690-HSRRutilico

Toolox-Hardox 8 0,79

VI Toolox-Hardox 6 1

VII Toolox-Toolox 8 0,91

VIII Toolox-Toolox 6 1,3

X OS T55 HBasico

Toolox-Hardox 4 1,9

IX Toolox-Toolox 7 1,07

XII ST-31Basico

Toolox-Hardox 4 2,05

XI Toolox-Toolox 4 1,9

Tab.3 Riassunto delle modalità di realizzazione dei campioni

Fig. n.2: Confronto tra le microstrutture in ZTA del Toolox prodotte con parametri e tipi di filo differenti. Attacco Nital 2%, (50X).

Fig. n.3: Provino I: struttura dendritica della passata di finitura (A) e affinamento del grano delle passate sottostanti (B). Attacco Nital 2%, (50X).

29

TECNICATECNICA

Fig. n.4: Posizione delle indentazioni effettuate.

Fig. n.5: Andamento delle durezze massime e medie in ZTA, al variare dell’apporto termico specifi co.

conferma che la struttura è molto fi ne in qualsiasi parte della zona fusa, garantendo caratteristiche meccaniche superiori rispetto agli altri materiali d’apporto. A conferma delle osservazioni sulla microstruttura dei giunti, sono state effettuate prove di microdurezza Vickers HV1, seguendo il metodo di campionamento illustrato in fi gura 4.

Il risultato più evidente è che in tutti i giunti misti si è osservata la stessa tendenza: la durezza, rispetto al materiale base, aumenta nella ZTA lato Toolox, mentre diminuisce nella ZTA lato Hardox, attestandosi

in quest’ultimo caso a un valore medio tra quelli del materiale base e della zona fusa. È possibile avere un’idea dell’effetto dell’apporto termico specifi co sulla durezza della zona termicamente alterata osservando il grafi co in fi gura 5: sono stati considerati i valori medi degli apporti termici impiegati, mettendoli in relazione con i valori medi e massimi delle durezze riscontrate nelle diverse ZTA.

RISULTATI DELLO STUDIO Dall’ampia campagna sperimentale svolta, è stato possibile concludere che la realizzazione di giunti eterogenei Toolox-Hardox comporta alcune diffi coltà operative dovute alla differente natura dei materiali e al comportamento opposto che si verifi ca in zona termicamente alterata: Toolox subisce un aumento di durezza, a volte anche molto elevato, mentre Hardox diminuisce la propria durezza. Per i giunti realizzati con solo Toolox, buoni risultati si ottengono impiegando elevati apporti termici specifi ci, in modo da limitare l’incremento di durezza che si registra in ZTA. Un accorgimento attuabile per l’esecuzione di giunti misti, mantenendo una produttività elevata, consiste nel saldare con passate ad apporto termico elevato e preriscaldare solo Toolox.

SALDABILITÀ DELL´AccIAIO DA UTENSILI TOOLOXMEDIANTE TEcNOLOGIA MAG

C. Mandolfi no1, E. Lertora1, L. Davini2, C. Gambaro1

1Dipartimento di Ingegneria Meccanica, Università degli Studi di Genova, 2Ansaldo Energia

31

TECNICA

NUOVO IMPIANTO TAGLIO LASER 4000 W dimensioni utili 2000x4000 - Saldatura al plasma

La nostra produzione:• Riduzioni concentriche ed eccentriche

dal DN 100 al DN 1200• Cartelle saldate dal DN 200 al DN 1000• Tee saldati dal DN 150 al DN 800, anche a 45° e/o a Croce• Braghe

A richiesta forniamo raccorderia cin RX 100%, smussata, lucidata.Siamo in grado di fornire riduzioni, Tee e Braghe anche su disegno proprio del cliente.

MECCANICA SCLEDENSE s.n.c. di Dalla Pozza Valentino & C.via Delle Prese, 14 • 36015 Schio (VI) • Tel. 0445 575348 • Fax 0445 575918

PremessaIl titanio e le sue leghe sono classifi cati in tre grandi categorie in base alle fasi predominanti presenti nella microstruttura a temperatura ambiente. In essa il titanio ha struttura cristallina esagonale a massimo impaccamento, chiamata alfa; a circa 882°C, la fase alfa si trasforma in una struttura cubica a corpo centrato, chiamata beta, che è stabile fi no al punto di fusione, che varia tra 1650°C e 1700°C circa. La temperatura di tale trasformazione allotropica è funzione del contenuto di elementi in lega.

IL TITANIO E LE SUE LEGHE

A cura di Laura Fontanella - Uff. tecnico Scuola Superiore di Saldatura e Controllo Srl

Elementi che stabilizzanola fase alfaalluminio: va in soluzione solida come elemento sostituzionale innalzando la temperatura di trasformazione alfa-beta; crea effetti di rinforzo nella lega che rimangono fi no a circa 540°C.

carbonio, ossigeno ed azoto: formano soluzioni solide interstiziali, gli effetti di rinforzo di questi elementi scompaiono nel range di temperatura da 260°C a 430°C; causano l’infragilimento del metallo. Un aumento dell’ossigeno all’interno della lega crea un leggero aumento del modulo di Young.

Elementi che stabilizzanola fase betaidrogeno: forma soluzioni solide interstiziali.

rame, cromo, niobio, ferro, manganese, molibdeno e vanadio: abbassano la temperatura di trasformazione alfa-beta rendendo la fase beta stabile alle basse temperature.

Elementi neutristagno e zirconio: sono altamente solubili in entrambe le fasi e sono sostanzialmente neutrali nelle quantità presenti nelle leghe attuali.La lega più utilizzata in commercio è la lega Ti6Al4V possiede una struttura alfa-beta per tale motivo si è approfondito solo questa struttura.

Le lega alfa-betaLe leghe alfa-beta contengono sia elementi alfa stabilizzanti che beta stabilizzanti; queste leghe possono essere rinforzate con trattamento termico o con lavorazioni termo-meccaniche.Le leghe hanno un’alta resistenza e sono facilmente saldabili. Questa classe di leghe di titanio incide su oltre il 70% di tutto il titanio impiegato commercialmente.Dal punto di vista microstrutturale, i costituenti alfa, quelli rimasti beta possono

esistere in diverse forme: equiassici, aciculari o come combinazione di questi due.

Fig. n.1: Trasformazione allotropica.

Fig. n.2: Diagramma di stato titanio-alluminio.

33

TECNICA TECNICA

32

Le strutture equiassiche, fig.3, si formano durante la lavorazione della lega nel range di temperature alfa-beta e durante la ricottura a basse temperature; nella foto si può notare la fase alfa (bianca) in grani e in posizione intergranulare la fase beta (grigia).Le strutture aciculari, fig.4, hanno origine da lavorazioni o da trattamenti termici a temperature prossime alla beta transus, seguiti da rapido raffreddamento. Il rapido raffreddamento dalle alte temperature nel range alfa-beta si traduce nella formazione di strutture

Fig. n.3: (250x) semilavorato per fucilazione a caldo della lega Ti6Al4V con attaco 10 mL HF, 5 mL HNO3 e 85 mL H2O.

Fig. n.4: (200x) lega di Ti6Al4V con trattamento di tempra (1h a 675°C con raffreddamento in aria fredda) con attacco 2 mLHF, 8 mL HNO3 e 90 mL H2O.

alfa primarie dall’equiassico e alfa secondarie dal beta trasformato; nella foto entrambe di colore, bianco la struttura beta rimanente si trova ai bordi.Ti6Al4V è la lega di titanio maggiormente utilizzata (rappresenta infatti circa il 45% della produzione globale). Considerando un basso indurimento, l’alto contenuto di alluminio di quest’ultima le conferisce un’eccellente resistenza ed ottime proprietà ad elevate temperature; essa è considerata una lega di titanio per scopi generici e le può essere attribuita qualsiasi forma attraverso lavorazione o per colata. Alterando i livelli interstiziali di Ti6Al4V si danno nuove proprietà alla lega: la riduzione degli elementi interstiziali produce un’eccellente tenacità, un punto importante nelle applicazioni criogeniche e nelle applicazioni a profonda immersione; con un trattamento termico appropriato, inoltre, la resistenza della lega Ti6Al4V aumenta fino al 35% di quella in condizioni ricotte. Gli elementi presenti all’interno di questo titanio sono 5.5-6.75% d’alluminio e il 3.5-5% di vanadio. Ovviamente all’interno ci sono altri elementi (carbonio, ossigeno, idrogeno ecc …) ma tutti in composizioni minori. Sono state create delle varianti di questa lega, la più importante è Ti6Al4V grado ELI (Extra Low Interstitial) che presenta tolleranze più ristette per quanto riguarda l’ossigeno e il ferro (0.13% maxO e 0.25% maxFe).

Chiarimenti e approfondimenti degli obblighi in capo alle imprese e alle persone che operano con i gas fluorurati

Lo scorso 20 aprile è stato pubblicato sulla Gazzetta Ufficiale n. 93 il DPR n. 43/2012 “Regolamento recante attuazione del regolamento CE n. 842/2006 su taluni gas fluorurati ad effetto serra”.

Il Decreto va a definire il primo schema di attuazione del regolamento 842/2006, individuando gli adempimenti, per imprese e lavoratori. L’innovazione introdotta dal DPR n. 43 è la realizzazione di un Registro telematico delle Imprese e delle Persone, nel quale i soggetti debbono iscriversi per svolgere le attività regolamentate, a condizione di dimostrare il possesso di requisiti previsti dalla legge.

I requisiti richiesti variano sia per la tipologia di iscrizione che per tipologia di soggetto. Per quanto riguarda le persone e le imprese, fondamentale è il possesso di un certificato che verrà rilasciato da un organismo di certificazione a seguito di una prova d’esame svolta presso un organismo di valutazione. Per alcuni soggetti, cioè coloro i quali si occupano del recupero di gas fluorurati ad effetto serra dagli impianti di condizionamento d’aria dei veicoli a motore, i requisiti comprendono anche un corso di formazione svolto presso un organismo di attestazione.

INSTALLATORI: PATENTINO FRIGORISTI; DPR 43/2012 - REGOLAMENTO REcANTE ATTUAZIONE DEL REGOLAMENTO cE N. 842/2006 SU TALUNI GAS FLUORURATI AD EFFETTO SERRA

Articolo tratto da Informaimpresa

Categoria “Persone” – per l’iscrizione c’è obbligo di possesso di una certificazione

a) Controllo perdite di gas fluorurati da apparecchi di almeno 3kg (o almeno 6kg se sigillati ermeticamente)

b) Recupero gas fluorurati

c) Installazione, manutenzione e riparazione di apparecchi con gas serra

d) Controllo perdite di gas serra da impianti antincendio con almeno 3kg (o almeno 6 kg se sigillati ermeticamente)

e) Recupero gas serra da impianti antincendio e da estintori

f) Installazione, manutenzione o riparazione di impianti antincendio contenenti gas serra

g) Recuperatori di gas serra da commutatori ad alta tensione

h) Recuperatori di solventi da impianti contenenti gas serra

i) Recuperatori di gas serra da impianti di condizionamento d’aria dei veicoli a motore (2006/40/CE)

Categoria “Imprese” – per l’iscrizione c’è obbligo di possesso di una certificazione

a) Installazione, manutenzione e riparazione di apparecchiature fisse di refrigerazione e condizionamento d’aria (i.e. pompe di calore contenenti gas serra);

b) Installazione, manutenzione e riparazione di impianti fissi antincendio ed estintori contenenti gas serra

c) Recupero gas serra da commutatori ad alta tensione

d) Recupero di solventi da apparecchiature che contengono gas serra

e) Recupero di gas serra da veicoli a motore

IL TITANIO E LE SUE LEGHE

35

TECNICA

A partire dalla data di istituzione del Registro, chiunque intenda svolgere le attività con i gas fluorurati, deve preventivamente iscriversi al Registro che sarà collocato presso il Ministero dell’Ambiente; l’iscrizione andrà effettuata presso la Camera di Commercio e potrà essere formulata esclusivamente in via telematica.Nello schema del DPR è previsto all’art. 10 un regime transitorio, che concede il rilascio di certificati “provvisori”, di fatto estendendo il limite che risultava all’art. 6 del regolamento 303/2008. Il regime dei certificati provvisori viene distinto tra quelli rilasciati alle persone e quelli rilasciati alle imprese. Ad ogni modo il periodo per ottenere un certificato “definitivo” risulta di 6 mesi.Per le persone sarà necessario dimostrare, al momento di richiesta del certificato provvisorio, il possesso di esperienza specifica, minimo biennale, acquisita prima del 5 maggio 2012.Per le imprese invece, che dovranno veder rilasciato

il certificato provvisorio entro 30 gg, deve essere dimostrato l’utilizzo di manodopera in possesso di certificati provvisori (o definitivi).Esistono diverse deroghe transitorie ed esenzioni - che non ci soffermiamo ad esaminare in questo contesto - che comportano l’obbligo per le persone che intendono avvalersene di comunicare per via telematica alla Camera di commercio la deroga o esenzione di riferimento, corredando l’istanza con una dichiarazione sostitutiva sul possesso del requisito necessario.

Inoltre, si informa che:

• È stato pubblicato sulla Gazzetta Ufficiale del 31 luglio 2012 il Decreto del Ministero dello sviluppo economico del 17 luglio 2012 che istituisce i diritti di segreteria previsti dal D.P.R. 43/2012

• È uscito lo schema del D.lgs con le sanzioni per la violazione delle disposizioni del regolamento 842/2006.

Impianti di aspirazione

Ventil Veneta S.n.c.Via 1° Maggio, 13 • (Z.I.) Frazione CUSIGNANA • 31040 GIAVERA DEL MONTELLO (TV)

Tel. 0422 870203 - Fax 0422 870233www.ventilveneta.com - e-mail: [email protected]

Impianti di aspirazioneSistemi di filtrazione PF MCSistemi di stoccaggio • Sistemi di estrazioneSistemi di filtrazione MSCabine di verniciatura • Sistemi di essiccazioneComponentistica per impianti

INSTALL ATORI: PATENTINO FRIGORISTI

3736

Norme in vigore dal 01 luglio 2012

AggIORNAMENTONORME

AggIORNAMENTONORME

Errata Corrige numero: EC 1-2012 UNI EN ISO 10863:2012 Norma numero: UNI EN ISO 10863:2012 Titolo: Prove non distruttive delle saldature - Controllo mediante ultrasuoni - Tecnica della diffrazione del tempo di volo (TOFD) Sommario: Errata corrige 1 del 18/10/2012 alla UNI EN ISO 10863:2012Data entrata in vigore: 18 ottobre 2012

Norma numero: UNI EN ISO 5172:2012 Titolo: Apparecchiature per saldatura a gas - Cannelli per saldatura a gas, riscaldo e taglio - Requisiti e prove Stato: IN VIGORE Data entrata in vigore: 13 settembre 2012Sommario: La norma definisce le caratteristiche dei cannelli manuali per la saldatura a gas, il riscaldo e il taglio dei metalli. La norma si applica ai cannelli manuali con una potenza termica nominale minore o uguale a 32 000 kcal/h e a cannelli manuali e macchine da taglio per tagli fino a 300 mm

Norma numero: UNI CEN ISO/TS 15011-6:2012 Titolo: Salute e sicurezza nella saldatura e nelle tecniche affini - Metodo di laboratorio per il campionamento dei fumi e dei gas - Parte 6: Procedura per la determinazione quantitativa dei fumi e dei gas generati dalla saldatura a resistenza a puntiStato: IN VIGORE Data entrata in vigore: 06 settembre 2012Sommario: La specifica tecnica definisce un metodo di laboratorio per la determinazione del tasso di emissione dei fumi e dei gas generati dalla saldatura a resistenza a punti di lamiere in acciaio rivestite e non rivestite espresso come quantità di inquinanti per singolo punto di saldatura. Essa descrive inoltre il principio della prova e considera i metodi per il campionamento dei fumi e per l’analisi

Norma numero: UNI CEN ISO/TR 15608:2012 Titolo: Saldatura - Guida per un sistema di suddivisione in gruppi dei materiali metallici Stato: IN VIGORE Data entrata in vigore: 23 agosto 2012Sommario: Il rapporto tecnico fornisce un sistema omogeneo per la suddivisione in gruppi dei materiali ai fini della saldatura. Esso può inoltre essere applicato per altri scopi come: trattamento termico, formatura, prove non distruttive. Il rapporto tecnico si applica ai seguenti materiali normati: acciaio, alluminio e sue leghe, nichel e sue leghe, rame e sue leghe, titanio e sue leghe, zirconio e sue leghe e ghisa

Norma numero: UNI CEN ISO/TR 17641-3:2012 Titolo: Prove distruttive su saldature di materiali metallici - Prove di criccabilità a caldo di elementi saldati - Processi di saldatura ad arco - Parte 3: Prove sottoposte ad un carico esterno Stato: IN VIGOREData entrata in vigore: 23 agosto 2012Sommario: Il rapporto tecnico specifica i metodi di prova e le procedure di esecuzione per l'effettuazione delle prove di criccabilità a caldo su provini sottoposti ad un carico esterno. Le prove sono indirizzate ad ottenere le informazioni sulla suscettibilità alla formazione di cricche a caldo del materiale base, del metallo fuso e del giunto saldato. Il rapporto tecnico si applica principalmente ai giunti saldati e al materiale d’apporto di acciai inossidabili austenitici, nichel, leghe a base nichel e di nichel-rame

Norma numero: UNI CEN ISO/TR 17844:2012 Titolo: Saldatura - Confronto tra i metodi normalizzati per evitare le cricche a freddo Stato: IN VIGORE Data entrata in vigore: 23 agosto 2012Sommario: Il rapporto tecnico, oltre a quanto già considerato nella UNI EN 1011-2 e nell’ISO/TR 17671-2, contiene ulteriori metodi per evitare le cricche a freddo. Il documento fornisce una guida per la saldatura manuale, parzialmente meccanizzata, meccanizzata e completamente meccanizzata di acciai ferritici, con esclusione degli acciai inossidabili ferritici, in tutte le forme di prodotto

Norma numero: UNI CEN/TR 14599:2012 Titolo: Termini e definizioni per la saldatura in relazione alla EN 1792 Stato: IN VIGORE Data entrata in vigore: 23 agosto 2012Sommario: Il rapporto tecnico è una raccolta di termini tecnici, con le relative definizioni, elencati nella UNI EN 1792 e specificatamente legati alla saldatura ed ai processi ad essa connessi

Norma numero: UNI CEN/TR 14633:2012 Titolo: Saldatura - Posizioni di saldatura - Comparazione tra le designazioni internazionali, europee e americane Stato: IN VIGORE Data entrata in vigore: 23 agosto 2012Sommario: Il rapporto tecnico fornisce una comparazione delle designazioni delle posizioni di lavoro e di saldatura contenute nella UNI EN ISO 6947 e l’orientamento dei giunti forniti nell’ANSI/AWS A3.0 e nell’ASME "Boiler pressure vessel code - Section IX"

Norma numero: UNI CEN/TR 15135:2012 Titolo: Saldatura - Progettazione e prove non distruttive di saldature Stato: IN VIGORE Data entrata in vigore: 23 agosto 2012Sommario: Il rapporto tecnico fornisce una guida per la progettazione e la valutazione di diverse tipologie di giunti e configurazioni geometriche relativamente alla accessibilità o alla idoneità di una saldatura ad essere esaminata con metodi di controllo non distruttivo

Norma numero: UNI CEN/TR 15235:2012 Titolo: Saldatura - Metodi per la valutazione delle imperfezioni nelle strutture metalliche Stato: IN VIGORE Data entrata in vigore: 23 agosto 2012Sommario: Il rapporto tecnico fornisce una guida per la scelta e l’applicazione di metodi per valutare l’importanza delle imperfezioni in tutte le tipologie di strutture e componenti. La guida è indirizzata principalmente alle strutture ed ai componenti saldati di acciaio o di leghe di alluminio. Alcuni di questi metodi possono essere inoltre applicati ad altri tipi di materiali ed a strutture e componenti non saldati

Norma numero: UNI EN ISO 15614-13:2012 Titolo: Specificazione e qualificazione delle procedure di saldatura per materiali metallici - Prove di qualificazione della procedura di saldatura - Parte 13: Saldatura a resistenza testa a testa e a scintillio Stato: IN VIGORE Data entrata in vigore: 25 luglio 2012Sommario: La norma descrive le prove per la qualificazione della specifica di una procedura di saldatura applicabile alla saldatura a resistenza testa a testa e a scintillio di materiali

39

CARPENTERIE METALLICHESIA MEDIO-LEGGERE CHE MEDIO-PESANTICON PARTICOLARI COSTRUITI A DISEGNO

TAGLIO AL PLASMAACCIAI AL CARBONIO DI QUALITÁSALDATORI CERTIFICATI UNI EN 287-1PROCEDIMENTI DI SALDATURA UNI EN 288-3SISTEMA DI QUALITÁ UNI EN 729-2LAVORAZIONI MECCANICHELAVORAZIONE DELLA LAMIERA

36066 SANDRIGO (VI) • Via Galvani, 36 • Tel. 0444 659775 • Fax 0444 750276 • e-mail: [email protected]

�

�

��

metallici. I principi di base contenuti nella norma possono essere applicati ad altri processi di saldatura a resistenza qualora ciò sia previsto dalla specifica

Norma numero: UNI CEN ISO/TR 3834-6:2012 Titolo: Requisiti di qualità per la saldatura per fusione dei materiali metallici - Parte 6: Guida per l’applicazione della ISO 3834 Stato: IN VIGORE Data entrata in vigore: 19 luglio 2012Sommario: Il rapporto tecnico fornisce una guida per l’attuazione dei requisiti contenuti nelle altre parti della serie ed è destinata ad aiutare i costruttori e gli utilizzatori nella scelta della parte delle norme serie UNI EN ISO 3834, adeguata alle proprie esigenze

Norma numero: UNI EN ISO 13585:2012 Titolo: Brasatura forte - Qualificazione dei brasatori e degli operatori per la brasatura forte Stato: IN VIGORE Data entrata in vigore: 19 luglio 2012Sommario: La norma specifica i requisiti di base per l’esecuzione della prova di qualificazione per i brasatori e per gli operatori di brasatura forte e fornisce le condizioni per l’esecuzione del processo, le condizioni di prova, i criteri di accettazione e il campo di qualificazione per i certificati

Norma numero: UNI EN ISO 21952:2012 Titolo: Materiali d'apporto per saldatura - Fili elettrodi, fili, bacchette e depositi per saldatura ad arco in gas protettivo di acciai resistenti allo scorrimento viscoso - Classificazione Stato: IN VIGORE Data entrata in vigore: 05 luglio 2012Sommario: La norma definisce i requisiti per la classificazione dei fili elettrodi, dei fili e delle bacchette utilizzati per la saldatura ad arco in gas protettivo e saldatura TIG di acciai resistenti allo scorrimento viscoso e del metallo depositato non diluito allo stato come saldato o dopo trattamento termico di distensione

Norma numero: UNI EN ISO 22825:2012 Titolo: Controllo non distruttivo delle saldature - Controllo mediante ultrasuoni - Controllo di saldature di acciaio austenitico e di leghe a base nichel Stato: IN VIGORE Data entrata in vigore 05 luglio 2012Sommario: La norma specifica l’approccio da seguire quando devono essere sviluppate procedure per il controllo ultrasonoro di saldature di acciaio inossidabile, di leghe a base nichel, di acciaio duplex, in saldature tra materiali dissimili e di acciaio austenitico. I requisiti contenuti nella norma sono applicabili sia al controllo manuale sia a quello meccanizzato

Norma numero: UNI EN ISO 24598:2012 Titolo: Materiali d'apporto per saldatura - Fili elettrodi pieni, animati tubolari e abbinamenti filo/flusso per saldatura ad arco sommerso di acciai resistenti allo scorrimento viscoso - Classificazione Stato: IN VIGORE Data entrata in vigore: 05 luglio 2012Sommario: La norma specifica i requisiti per la classificazione dei fili elettrodi pieni, animati tubolari e combinazioni filo/flusso (sul deposito di tutto materiale d'apporto) per la saldatura ad arco sommerso di acciai resistenti allo scorrimento viscoso e di acciai basso legati resistenti ad alte temperature

AggIORNAMENTONORME

NORME IN VIGORE DAL 01 LUGLIO 2012

alle eccellenze del nostro territorio

Pollo

niat

o - S

ocia

lVis

ion

www.bpmarostica.it

Diamo valore

Miki Biasion Campione mondiale rally

1988-1989