INA ASSITALIA Perizia - italgasbeton.it · 4 APPENDICE D - Relazione di calcolo strutturale con...

Transcript of INA ASSITALIA Perizia - italgasbeton.it · 4 APPENDICE D - Relazione di calcolo strutturale con...

1

CORTE D'APPELLO DI ROMA

III Sezione Civile

Giudice Relatore Dott. Angelo MARTINELLI

C.T.U. Prof. Ing. Andrea RICCIARDI

INA ASSITALIA s.p.a. contro ITALGASBETON s.r.l. e

B.N.L. Banca Nazionale del Lavoro s.p.a.

(R.G. 6944/2010)

RELAZIONE DI CONSULENZA TECNICA

Il Consigliere Dott. Angelo MARTINELLI, nell’udienza del 3 maggio

2013, ha conferito al sottoscritto Prof. Ing. Andrea Ricciardi l’incarico di

Consulente Tecnico d’Ufficio nel procedimento in epigrafe,

assegnandogli i quesiti descritti nell'Ordinanza della Corte d'Appello del

5 marzo 2013:

“Dica il C.T.U., esaminati gli atti del presente giudizio e del giudizio

penale e, se occorra, svolti tutti gli accertamenti che riterrà del caso:- se

l'autoclave n. 5 per cui è processo ebbe a scoppiare - nell'accezione di

repentino dirompersi di contenitori per eccesso di pressione interna - e,

in caso affermativo, per quali cause; - se la pressione interna abbia

superato il limite previsto (pressione di esercizio), che il c.t.u. vorrà

descrivere e illustrare, per il macchinario per cui è processo; - quale

pressione interna era necessaria e sufficiente per provocare lo scoppio

dell'autoclave e se la detta pressione era superiore, e in che termini,

assoluti o percentuali, rispetto alla pressione di esercizio; - quale

2

intervallo di tempo intercorse tra l'aumento della pressione interna e

l'ipotizzato scoppio; - se tale intervallo di tempo poteva essere rilevato e

registrato con precisione dal sistema computerizzato di controllo della

cottura del calcestruzzo all'interno dell'autoclave; - se l'acciaio della

flangia di sicurezza dell'autoclave aveva spessore e composizione

chimica idonei agli sforzi da sopportare e/o fossero presenti vizi

strutturali; - quantifichi il danno subito da Italgasbeton."

In sede d'udienza la Corte d'Appello ha ritenuto opportuno aggiungere

il seguente ulteriore quesito formulato dalla difesa di B.N.L. s.p.a.:

"se la Italgasbeton usando la normale diligenza avrebbe potuto

rilevare che l'acciaio della flangia di sicurezza dell'autoclave 5 aveva

spessore e composizione chimica inidonei agli sforzi da sopportare."

Inoltre, ha autorizzato il C.T.U. ad acquisire la documentazione che

ritiene più opportuna, in particolare i risultati delle prove di laboratorio

effettuate dal Prof. Iacoviello il 29/11/2007 sulla flangia dell'autoclave di

cui è causa.

La Corte d'Appello ha assegnato termina del 30 settembre 2013 per la

consegna della relazione tecnica del C.T.U. alle parti, ulteriori 15 giorni

alle parti per le osservazioni, nonché successivi 15 giorni al C.T.U. per la

relazione finale.

Successivamente il C.T.U. ha presentato alla Corte d'Appello una

istanza di proroga che è stata accolta, di conseguenza le nuove date sono

così definite: 20 ottobre invio della bozza alle parti, 5 novembre

osservazioni della parti e 20 novembre relazione definitiva.

3

INDICE

1 RICOSTRUZIONE DEI FATTI

2 DESCRIZIONE DELLO STABILIMENTO

3 DESCRIZIONE DEL PROCESSO PRODUTTIVO

3.1 Processo di maturazione in autoclave

4 DESCRIZIONE DELL'INCIDENTE DELL'AUTOCLAVE N. 5

5 ACCERTAMENTI TECNICI EFFETTUATI NEL PROCEDIMENTO

PENALE

5.1 Verifica della temperatura e della pressione nell'autoclave

5.2 Analisi del progetto dell'autoclave e del sistema di chiusura

portellone

5.3 Analisi del materiale costituente il sistema di chiusura

6 ANALISI DELLA FISICA DELL'INCIDENTE

7 ANALISI DEL SISTEMA DI CHIUSURA

8 ANALISI STRUTTURALE F.E.M. DELLE PIASTRE DEL

SISTEMA DI BLOCCO

9 INDAGINE SPERIMENTALE SULLA ROTTURA DEL

SISTEMA DI BLOCCO

10 VALUTAZIONE DANNI SUBITI DALLA ITALGASBETON

11 RISPOSTE AI QUESITI

APPENDICI

APPENDICE A – Verbali operazioni peritali

APPENDICE B – Foto dello stabilimento nelle condizioni attuali

APPENDICE C – Foto dello stabilimento dopo l'incidente del 18/7/2007

4

APPENDICE D - Relazione di calcolo strutturale con metodo FEM del

sistema di blocco dell'anello di chiusura portellone autoclave

APPENDICE E - Relazione di prova effettuata presso il laboratorio

ISTEDIL spa di Guidonia

APPENDICE F - Tabelle dei coefficienti di rivalutazione monetaria

ISTAT

ALLEGATI

(Fascicolo separato)

ALLEGATO A - Relazione di consulenza tecnica d'ufficio dell'Ing.

Piergiacomo Cancelliere 3/1/2008 (fascicolo a parte degli allegati a questa

relazione)

ALLEGATO B - Risultati prove di laboratorio effettuate dal Prof.

Francesco Iacoviello 28/11/2007.

ALLEGATO C - Relazione tecnica del collegio dei periti (ex articolo 17

delle C.G.A.) del 14/7/2008

ALLEGATO D - Relazione tecnica Studio Mauro s.r.l. per l'Assicurazione

del 9/7/2008

ALLEGATO E - Perizia tecnica del Prof. Paolo Toni del 15/2/2008

ALLEGATO F - Relazione tecnica del C.T.P. delle Assicurazioni Prof.

Ing. Alessandro Soprano

ALLEGATO G - Relazione tecnica dei C.T.P. di Italgasbeton s.p.a. Prof.

Ing. Giovanni Molinari e Prof. Ing. Paolo Toni

ALLEGATO H - Relazione tecnica del C.T.P. della B.N.L. Prof. Ing.

Carlo Brutti

ALLEGATO I - Relazione tecnica contabile dell'Ing. Ulderico Ceccarelli

nell'interesse della Italgasbeton s.p.a.

5

1 RICOSTRUZIONE DEI FATTI

Prima di procedere alle analisi ed alle valutazioni richieste dal quesito,

si ritiene opportuno effettuare una breve ricostruzione dei fatti.

La ITALGASBETON s.p.a. è un'azienda che produce manufatti in

Calcestruzzo Cellulare Autoclavato a base di calcio (CCA), utilizzati

nelle costruzioni edilizie in genere. Lo stabilimento di produzione si

trova nella zona industriale di Anagni, provincia di Frosinone, in via

Osteria della Fontana snc.

All'interno dello stabilimento vi è un grosso capannone dove vengono

svolte le attività produttive e dove sono dislocate le autoclavi all'interno

delle quali avviene il processo fondamentale di maturazione del

calcestruzzo cellulare in virtù di condizioni di vapore, temperatura e

pressione ottimali per il suddetto processo.

Il giorno 18 luglio 2007 alle ore 5.59, durante un ciclo di produzione,

l'autoclave indicata con il numero 5 subiva la rottura del sistema di

blocco del portellone di chiusura; l'elevata pressione interna, pertanto,

determinava la rapida e violenta proiezione di tale portellone a circa 40

metri dalla sua posizione e, allo stesso tempo, la proiezione in direzione

opposta del cilindro dell'autoclave per circa 70 metri.

Tale sinistro determinava non solo notevoli danni al capannone e agli

impianti, ma causava la morte del tecnico Sig. Claudio Brillanti.

Interveniva, pertanto, la Procura della Repubblica presso il Tribunale

di Frosinone, nella persona del Sostituto Procuratore dott. Alessandro Di

6

Cicco, e veniva avviato il procedimento n. 1612/07. Al fine di stabilire le

cause e le responsabilità dell'evento dannoso, il Sostituto Procuratore in

data 20 luglio 2007 nominava consulente tecnico l'Ing. Piergiacomo

Cancellieri.

Tale consulente tecnico svolgeva gli accertamenti necessari e in data 3

gennaio 2008 depositava la propria relazione tecnica.

Nel frattempo la Italgasbeton s.p.a., in virtù di un contratto di

assicurazione con Ina Assitalia s.p.a., in coassicurazione con Fondiaria e

RAS, chiedeva, con lettera del 19 luglio 2007, l'accertamento dei danni e

del relativo indennizzo mediante la procedura prevista dall'articolo 17

delle C.G.A. (Condizioni Generali di Assicurazione).

Le parti, pertanto, con apposito atto di nomina del 25 luglio 2007,

conferivano ai rispettivi periti il mandato di indagare su circostanze,

natura, causa e modalità del sinistro, nonché di valutare i danni

conseguenti subiti dalla Italgasbeton.

Poiché i due periti delle parti non giungevano a conclusioni condivise,

veniva nominato, in base a quanto disposto dall'art. 17 C.G.A., un terzo

perito in data 17 dicembre 2007 così da creare un collegio di periti. Tale

collegio procedeva negli accertamenti e in data 14 luglio 2008

redigevano il "processo verbale conclusivo di perizia" con il quale dal

punto di vista della dinamica del sinistro aderivano completamente alle

valutazioni del C.T.U. in sede penale, mentre per quanto concerne il

danno valutavano in complessivi € 8.376.704,00 (danno a nuovo).

7

Nella stessa relazione il perito della Società Assicuratrice eccepiva

che il danno doveva essere valutato allo "stato" in cui si trovavano le

cose, in quanto nella polizza in oggetto non vi era alcun richiamo della

condizione aggiuntiva che rende operante la garanzia in base al valore a

"nuovo". Il collegio, aderendo a tale richiesta, riconosceva all'unanimità

che il danno doveva determinarsi in base al valore allo "stato" e

rideterminava il danno in complessivi € 7.400.000,00.

Il perito dell'Assicurazione, inoltre, verbalizzava che "sulla scorta

delle risultanze a cui è pervenuto il Consulente Tecnico d'Ufficio, ing.

Piergiacomo Cancelliere, solleva ogni e più ampia riserva a favore della

propria Mandante, in ordine all'indennizzabilità del sinistro, in quanto

l'evento non è riconducibile ad alcuna delle garanzie prestate dalla

polizza ed, in particolare, non è configurabile quale "scoppio" come

contrattualmente definito."

Allo stesso tempo la Banca Nazionale del Lavoro con comunicazione

del 23 novembre 2007, notificata a Italgasbeton e ad Assitalia il 27

novembre 2007, ricordava l'esistenza di un duplice vincolo in favore di

BNL relativamente a quei beni (fabbricato, attrezzature e macchinari)

descritti in polizza e sui quali era stata costituita ipoteca a garanzia:

° di un finanziamento industriale es lege 64/86 erogato per £

8.440.000.000, con contratto in data 31 maggio 1990 (rogito notaio

Cappelli di Ascoli Piceno, rep. 24521);

8

° successivo finanziamento industriale es lege 64/86 erogato per £

1.625.000.000, con contratto in data 25 novembre 1992 (rogito notaio

Cappelli di Ascoli Piceno, rep. 35429).

Con atto di citazione, notificato in data 26-27 novembre 2008, le

compagnie assicuratrici INA Assitalia spa, Fondiaria-SAI spa e Allianz

spa chiamavano in giudizio avanti il Tribunale di Roma la società

Italgasbeton spa e la Banca Nazionale del Lavoro spa per sentire

accertare che il sinistro avvenuto il 18 luglio 2007 nello stabilimento

della Italgasbeton in Anagni non rientrava tra quelli coperti della

"polizza incendio" n. 151/00435557 stipulata dalla Italgasbeton spa con

la società Assicuratrice INA Assitalia spa in coassicurazione con

Fondiaria (poi Fondiaria SAI) e RAS (poi Allianz).

Le motivazioni addotte per la richiesta di esclusione dalla polizza

erano:

° sul piano della disciplina negoziale, il dato letterale della polizza

assicurativa stipulata da Italgasbeton definiva "scoppio" "il repentino

dirompersi di contenitori per eccesso di pressione interna dei fluidi non

dovuto ad esplosione", e dunque forniva copertura assicurativa non ad

ogni rischio di rottura per effetto di una qualsivoglia reazione meccanica

(cedimento), bensì esclusivamente al rischio del dirompersi di contenitori

per effetto del superamento della pressione massima di esercizio (vale a

dire di quella pressione che, nel corso di un normale ciclo di lavorazione,

un dato macchinario è usualmente chiamato a sopportare), non essendo

per contro compresa nel rischio assicurato l'ipotesi del dirompersi del

9

contenitore dovuto, senza alcun eccesso di pressione interna, soltanto al

cedimento di elementi strutturali derivante da un vizio e/o difetto di

progettazione e/o costruzione;

° sul piano della disciplina legale, il pacifico riconoscimento che la

causa del danno era (per concorde riconoscimento delle parti)

esclusivamente imputabile ad un vizio strutturale ( e dunque intrinseco)

dell'impianto non comunicato all'assicuratore rendeva comunque non

indennizzabile il sinistro, ai sensi dell'art. 1906 c.c., nonché in base alle

previsioni dell'art. 12 delle Condizioni Generali di Assicurazione.

Con comparsa di risposta del 20 gennaio 2009 si costituiva in giudizio

l'Italgasbeton spa respingendo le motivazioni delle parti attrici e

formulando a sua volta domanda riconvenzionale di condanna delle

compagnie assicuratrici al pagamento dell'indennizzo di € 7.400.000,00,

come accertato dal collegio dei periti di cui agli artt. 17 e 18 delle CGA.

Le motivazioni addotte da parte convenuta riguardavano la

configurabilità in concreto di uno "scoppio" ai sensi della polizza

assicurativa, in quanto tale termine era stato utilizzato nei verbali dei

Vigili del Fuoco intervenuti al momento del sinistro, nella relazione del

C.T.U. in sede penale e nella perizia contrattuale.

Inoltre, nella relazione del consulente tecnico della Italgasbeton spa,

prof. ing. Paolo Toni, veniva confermato che all'interno dell'autoclave 5

si sarebbe verificato "esattamente uno scoppio per eccesso di pressione

10

interna di fluidi non dovuta ad esplosione, in conformità della

definizione datane dalle Condizioni Generali di Assicurazione."

Con comparsa di risposta del 19 marzo 2009 si costituiva in giudizio

anche BNL, dichiarando di non volere entrare nel merito della questione

dell'indennizzabilità o meno del sinistro, ma di limitare la propria

partecipazione alla sola questione relativa alla esclusiva legittimità di

BNL a ricevere l'indennizzo per effetto dei vincoli esistenti sulla polizza.

Istruita la causa presso la XIII sezione civile del Tribunale di Roma

(RG n. 81225/2008), dott. Roberto Parziale, all'udienza di precisazione

delle conclusioni del 6 maggio 2010 la causa veniva trattenuta in

decisione.

Con sentenza n. 18840/2010, depositata il 23 settembre 2010, il

Tribunale di Roma così provvedeva:

° rigetta la domanda di accertamento negativo dell'obbligo di

indennizzo di polizza proposto dalle società assicuratrici;

° accoglie la domanda riconvenzionale proposta dall'Italgasbeton spa e

per l'effetto condanna le società assicuratrici, nei limiti delle rispettive

quote di coassicurazione, a pagare alla società Italgasbeton spa la

complessiva somma di € 6.440.000;

° rigetta la domanda riconvenzionale proposta dalla società B.N.L.

spa.

11

Avverso tale sentenza le società assicuratrici proponevano appello,

con atto notificato il 3 dicembre 2010, chiedendo la sospensione della

provvisoria esecutorietà della sentenza impugnata, concessa dalla Corte

ex art. 351 c.p.c.. In tale atto venivano indicati i seguenti cinque motivi

di appello: ultrapetizione dell'appello, (violazione art. 112 c.p.c.),

interpretazione della polizza e del termine "scoppio", patto contrario

all'art. 1906 c.c., misura dell'indennizzo, vincolo di polizza nei confronti

della B.N.L. e non di Italgasbeton.

Con comparsa del 18 febbraio 2011 si costituiva in giudizio la

Italgasbeton respingendo tutti e cinque i motivi dell'appello delle società

assicuratrici e proponendo appello incidentale sull'entità dei danni,

chiedendo la liquidazione in suo favore di € 7.400.000,00 in conformità

alla perizia contrattuale, il riconoscimento degli interessi legali dal 14

luglio 2008 ed il risarcimento del maggior danno per € 543.775,00.

Anche la B.N.L. spa con comparsa del 24-25 marzo 2011 si costituiva

in giudizio e proponeva appello incidentale sulle seguenti quattro

questioni: la spettanza dell'indennizzo alla BNL, la validità di entrambi i

vincoli di polizza, l'entità dell'indennizzo, la decorrenza degli interessi.

Instaurato così il giudizio, la Corte d'Appello di Roma con ordinanza

del 1 - 15 marzo 2013 nominava il sottoscritto consulente tecnico

assegnandogli il quesito riportato in epigrafe.

12

2 DESCRIZIONE DELLO STABILIMENTO

Lo stabilimento della Italgasbeton s.p.a. è sito nella zona industriale di

Anagni, provincia di Frosinone, in via Osteria della Fontana s.n.c..

Nella figura 1 viene riportata una pianta stradale con indicazione

dell'ingresso allo stabilimento della Italgasbeton s.p.a., mentre in figura 2

viene riportata una foto aerea della zona e dello stabilimento.

Come si può notare, detto stabilimento sorge su di un terreno di forma

pentagonale irregolare delimitata a nord con la strada comunale Osteria

della Fontana, ad est con la strada vicinale Fontana Tonica, ad ovest con

la strada vicinale Vado Largo e a sud con un altro lotto a destinazione

industriale.

Al fine di verificare lo stato dei luoghi ed analizzare lo stabilimento e

l'impianto oggetto dei danni verificatisi nel 2007, il C.T.U. ha effettuato

un sopralluogo in data 9 luglio 2013 alla presenza dei consulenti tecnici

delle parti ed accompagnato dal direttore dello stabilimento. I verbali

delle operazioni peritali e del suddetto sopralluogo sono riportati in

appendice A, mentre in appendice B è riportato un ampio servizio

fotografico eseguito dal C.T.U. in detta occasione.

In base al sopralluogo ed alla documentazione disponibile è possibile

effettuare la seguente descrizione dello stabilimento.

L'ingresso avviene dal lato nord da via Osteria della Fontana ad

angolo con la strada vicinale Fontana Tonica.

15

Subito di fronte all'ingresso si trova una piccola palazzina di due piani

dove sono dislocati gli uffici; proseguendo oltre la palazzina, si trova un

ampio piazzale utilizzato come zona di deposito dei manufatti pronti per

il carico e la spedizione (foto nn 1 e 40 in appendice B).

Proseguendo oltre il piazzale, si trova un ampio capannone di forma

rettangolare (larghezza 37,88 m, lunghezza 150,56 m) con struttura

portante costituita da travi e pilastri in acciaio e coperture costituite da

travi in acciaio inclinate ripetute secondo la lunghezza del capannone ad

una distanza l’una dall’altra di 1 m circa. Su tali travi inclinate sono

montati dei pannelli prefabbricati e delle finestrature per l'ingresso della

luce solare. Anche le pareti perimetrali sono costituite da pannelli

prefabbricati e sono dotate di finestrature longitudinali (foto da n. 2 a n.

10).

All'interno di tale capannone sono posti tutti gli impianti e macchinari

della produzione, nonché le autoclavi dove avviene la maturazione dei

manufatti (foto nn. 4, 5, 6, 7 e 8). Tali autoclavi hanno alle due estremità

due portelloni: uno sul lato sud per il carico dei blocchi da trattare e uno

sul lato nord per lo scarico dei blocchi maturati.

Nella figura 3 viene riportato un layout dello stabilimento dove è

presente una leggenda numerata delle sezioni operative e dei servizi.

In tale stabilimento vengono prodotti manufatti in Calcestruzzo

Cellulare Autoclavato a base di calce, C.C.A., per l'impiego nell'edilizia.

Detti manufatti possono avere forme diverse, ma la forma a blocchi è

17

quella più comune in quanto tali blocchi, che possono essere portanti o

meno, vengono utilizzati per la costruzione di pareti, tamponature, ecc.

Inoltre, lo stabilimento è in grado di produrre lastre portanti da

impiegare come solai di calpestio e pannelli armati da utilizzare come

setti di separazione per uso civile e/o industriale. Infine, vengono

prodotti granulari impiegati come isolanti termoacustici, additivi per

intonaci e per collanti.

3 DESCRIZIONE DEL PROCESSO PRODUTTIVO

Il calcestruzzo cellulare autoclavato a base di calce impiega come

materie prime la sabbia, l'ossido di calcio, il cemento e l'acqua; inoltre,

vengono aggiunti degli additivi come polvere di alluminio ed altri

prodotti specifici.

Il processo inizia con la macinazione della sabbia in un mulino ad

umido fino a diventare un fango liquido finissimo. Tale fango viene

inviato alla torre di miscelazione dove vengono aggiunti e dosati

automaticamente con acqua la calce, il cemento e l'alluminio. Nella fase

di miscelazione, per ogni bacht - pane di CCA la miscela è costituita da

circa 2.694 Kg di solidi in polvere (68% sabbia, 20% ossido di calcio +

12% di cemento) e da 1.460 Kg di acqua.

Il fluido ottenuto viene colato in apposite casseforme le quali vengono

inviate alla sezione di lievitazione e consolidamento dei pani, dove si

ottiene un raddoppio del volume della massa ed il fluido diventa un

18

solido plastico umido, denominato pane di calcestruzzo cellulare (PCA).

Durante tale processo le casseforme in lievitazione avanzano

automaticamente verso la sezione di taglio, in tale sezione il PCA viene

sagomato e tagliato. Tali pani, così preparati, vengono caricati su carri

con ruote per essere inseriti nelle autoclavi per la maturazione. Ogni

carro porta 3 pani di CCA di circa 5 mc ciascuno e in ogni autoclave

entrano 5 carri (foto nn. 9, 10, 11, 12, 33 e 34, appendice B).

Nell'autoclave i pani vengono sottoposti ad un ciclo di maturazione in

presenza di vapore saturo alla pressione di circa 12 bar ed alla

temperatura di 186 °C per circa 5,5 ore. Questo processo di

mineralizzazione consente al calcestruzzo cellulare autoclavato di

acquisire la resistenza meccanica prevista. Dal portellone posteriore

dell'autoclave i carri vengono fatti uscire e portati alla zona di controllo

qualità, separazione ed imballo dei manufatti (foto nn. 37, 38 e 39).

Dopo l'imballo i bancali di prodotto finito vengono posti nel piazzale

all'aperto avanti al capannone (foto n. 40).

Oltre a tale processo produttivo principale, vi è quello di produzione

di granuli ottenuti dalla frantumazione dei blocchi rotti o scartati. Tali

granuli possono avere diverse applicazioni nell'edilizia.

3.1 Processo di maturazione in autoclave

La fase più importante del processo produttivo è quella di maturazione

dei manufatti in autoclave, in quanto richiede temperature e pressioni di

vapore all’interno molto elevate per periodi di tempo ben prestabiliti.

19

Chiaramente è anche la fase di maggiore rischio per le enormi energie in

gioco.

All'epoca dell'incidente le autoclavi erano cinque, attualmente le

autoclavi sono quattro e lavorano in successione: mentre una viene

caricata, l'altra è in fase di "cottura" e l'altra ancora è in fase di scarico

del materiale. La programmazione, ovviamente viene fatta in base alle

esigenze produttive.

Ogni autoclave è costituita da un cilindro in acciaio con diametro

interno pari a 2,65 m ed una lunghezza di 32 m, tale cilindro è

appoggiato su n. 10 selle disposte secondo la lunghezza e

opportunamente ancorate su fondazioni di calcestruzzo armato. Tale

cilindro è dotato su entrambe le estremità di portelloni di chiusura

realizzati da calotte in acciaio aventi lo stesso diametro del cilindro.

Ciascun portellone è dotato di un sistema elettro-pneumatico di

movimentazione nella posizione di aperto e di chiuso e viene serrato sul

cilindro mediante un anello cavo che aggancia la flangia del portellone

con la flangia dell’autoclave anch'esso azionato elettro-

pneumaticamente. La tenuta tra cilindro e calotta viene assicurata

mediante due guarnizioni circolari elastomeriche.

L'inserimento e la distribuzione del fluido di lavoro (vapore d'acqua)

all'interno dell'autoclave avviene tramite due tubi interni forati di

diametro DN100. Ciascuna autoclave è dotata di valvola di sicurezza

tarata a 14,7 bar.

20

La centrale termica produce vapore saturo con le seguenti

caratteristiche: pressione di timbro 15 bar, pressione massima impostata

12,5 bar, portata massima 2 x 6 ton/h. Ciascun generatore di vapore è

dotato di valvola di sicurezza e anche la linea di adduzione è dotata di

valvola di sicurezza. Tali valvole sono tarate alla pressione di 14,7 bar,

hanno sensibilità di apertura del 5% e sezione di passaggio di 1.661,9

mmq.

Il normale processo di maturazione, una volta caricata e chiusa

l'autoclave, prevede le seguenti fasi:

a) incremento controllato di temperatura e pressione mediante

l'iniezione di vapore saturo proveniente dal generatore, durata 100 - 120

minuti;

b) mantenimento della temperatura massima di 186 °C e della

pressione massima di 11,3 bar (pressione assoluta 12,3 bar) per circa 5,5

ore;

c) raffreddamento e depressurizzazione dell'autoclave per circa 100

minuti, dopo di che viene aperto il portellone di scarico.

Si osserva che proprio nella fase di salita della pressione e della

temperatura è avvenuto lo scoppio dell'autoclave n. 5 in data 18 luglio

2007.

21

4 DESCRIZIONE DELL'INCIDENTE DELL'AUTOCLAVE N. 5

Sulla base della documentazione disponibile e della relazione tecnica

in sede penale è possibile effettuare la seguente ricostruzione

dell'incidente che ha riguardato l'autoclave n. 5.

Il giorno 18 luglio 2007 alle ore 4,23 del mattino veniva effettuato il

caricamento dell'autoclave con 43,05 tonnellate di prodotto CCA (sabbia,

cemento e acqua).

L'inizio del riscaldamento dell'autoclave avveniva alle ore 4,30, con

pressione interna di 0,79 bar e temperatura interna di 99,2 °C. La

registrazione della pressione e della temperatura veniva effettuata dal

sistema di controllo ogni 10 minuti.

Alle ore 5,52 venivano registrate una pressione di 8,50 bar e una

temperatura di 172,4 °C.

Alle ore 5,59 veniva registrato l'allarme "portelloni ingresso/uscita

aperti autoclave n. 5".

Chiaramente tale segnale non può altro che coincidere con lo scoppio

dell'autoclave.

Lo scoppio faceva saltare via ad alta velocità il portellone dal lato di

carico che andava a colpire le strutture del capannone, mentre il corpo

cilindrico con l'altro portellone chiuso partiva in direzione opposta

abbattendo la parete del capannone e colpendo rovinosamente le cataste

di prodotto depositato sul piazzale. Tale disastroso scoppio investiva un

22

operaio, il sig. Claudio Brillanti, che è deceduto, come è doveroso

ricordare.

Un layout dello stabilimento dopo lo scoppio è riportato nella figura 4,

dove sono indicate le posizioni dei costituenti dell'autoclave n. 5.

Come si può notare il portellone, disegnato con un cerchietto nero, è

volato nella parte posteriore del capannone ad una distanza di circa 40

metri dalla posizione iniziale, mentre la restante parte dell’autoclave,

disegnata con un rettangolo nero, è stata spinta ad una distanza di circa

78 metri in avanti.

La situazione dello stabilimento dopo il sinistro è desumibile dalle

numerose foto prodotte in causa, alcune delle quali il sottoscritto C.T.U.

ha raccolto e riportato in appendice C.

Nelle foto nn. 5, 6, 7, 7a, 8 (appendice C) si vede il cilindro

dell'autoclave che, dopo aver sfondato la parete di fondo del capannone,

si è schiantato sulle cataste di prodotto finito poste sul piazzale. Nella

foto n. 19 si nota il portellone di carico dell'autoclave ad enorme distanza

dalla sua posizione originaria. Nelle foto nn. 9, 10, 11, 12, 13, 14, 15, 16,

17, 18, 20, 21, 22 e 23 (appendice C) si vedono le strutture portanti ed i

pannelli di chiusura del capannone rovinosamente divelti e deformati

dall'onda d'urto determinata dallo scoppio e dalla forte energia cinetica

impartita ai vari materiali presenti nelle vicinanze dello scoppio.

24

5 ACCERTAMENTI TECNICI EFFETTUATI NEL PROCEDI-

MENTO PENALE

Nel corso del procedimento penale sono stati effettuati alcuni

accertamenti tecnici che vengono qui di seguito brevemente riassunti.

5.1 Verifica della temperatura e della pressione nell'autoclave

In primo luogo è stato analizzato il computer (PC) del sistema di

controllo dell'impianto che è stato sequestrato dai carabinieri della

stazione di Alatri.

Da tale computer sono state desunte le registrazioni di pressione e

temperatura nell'autoclave n. 5 durante il processo di cottura n. 20, che è

quello che ha portato allo scoppio dell'autoclave. I tempi e le letture di

pressione e temperatura sono riportati nella seguente tabella 1.

25

Analizzando attentamente tali dati e confrontandoli con quelli di altri

processi di cottura, si nota che le curve di salita della pressione e della

temperatura nel tempo per la cottura n. 20 rientrano nella norma e non si

notano anomalie fino a qualche minuto prima dello scoppio.

Poiché l'ultima misura di pressione e di temperatura prima dello

scoppio è avvenuta alle ore 5,52, mentre lo scoppio è avvenuto alle ore

5,59, il C.T.U. in sede penale, Ing. Piergiacomo Cancelliere, ha effettuato

una valutazione della pressione e della temperatura al momento dello

scoppio ritenendo che le velocità di salita di tali due grandezze

termodinamiche fossero identiche a quelle dell'intervallo di tempo subito

precedente:

Salita pressione: (8,50 - 7,00) / 10 min =0,15 bar/min

Salita temperatura: (172,4 - 164,1) / 10 min = 0,83 °C/min

di conseguenza si ha ∆P / ∆t = 0,15 bar/min e ∆T / ∆t = 0,83 °C/min.

Nella restituzione dati del PC si parla impropriamente di gradienti di

pressione e di temperatura invece di velocità di salita o di discesa delle

due grandezze, in quanto il gradiente è una derivata rispetto allo spazio e

non rispetto al tempo.

Il C.T.U. in sede penale ha considerato le ore 6,00 come ora dello

scoppio, per cui dall'ultima misura sono trascorsi 8 minuti e la pressione

e la temperatura è stata così calcolata:

Pscoppio = 8,5 bar + 0,15 bar/min x 8 min = 9,7 bar

Tscoppio = 172,4 °C + 0,83 °C/min x 8 min = 179,04 °C

26

(Ing. Cancelliere riporta erroneamente il valore di 179,4 °C)

In realtà, poiché il segnale di apertura del portellone è stato registrato

alle ore 5,59, dall'ultima lettura sono trascorsi 7 minuti e, pertanto, la

pressione e la temperatura possono essere così calcolati:

Pscoppio = 8,5 bar + 0,15 bar/min x 7 min = 9,55 bar

Tscoppio = 172,4 °C + 0,83 °C/min x 7 min = 178,21 °C

Questi valori sono leggermente più bassi di quelli valutati dall'Ing.

Cancelliere.

Il sottoscritto C.T.U. ritiene tali estrapolazioni tecnicamente corrette

ed i valori ottenuti attendibili.

Dunque, si può affermare che fino al momento dello scoppio gli

incrementi di temperatura e pressione sono stati quelli di un normale

ciclo di cottura; anche i valori di pressione (9,55 bar) e di temperatura

(178,21 °C) al momento dello scoppio non erano superiori a quanto

previsto, anzi non avevano raggiunto i valori stazionari di pressione

assoluta 12,3 bar (pressione relativa 11,3 bar) e di temperatura 185,9 °C

previsti per la cottura.

5.2 Analisi del progetto dell'autoclave e del sistema di chiusura

portellone

L'ing. Cancelliere, in sede penale, ha ottenuto la documentazione

progettuale dell'autoclave, disegni e relazione di calcolo (allegati 2, 3 e 4

della relazione Cancelliere).

27

Da tale documentazione risulta che il progetto è stato eseguito nel

rispetto della normativa vigente all'epoca (1990-91) (norme ISPELS ex

ANCC VSR) e con i seguenti dati di progetto.

Pressione interna di esercizio 12,75 bar

Pressione interna di progetto 14,70 bar

Pressione esterna 1,00 bar

Temperatura di esercizio 195 °C

Temperatura di progetto 225 °C

Margine di corrosione per mantello e fondi 3,00 mm

Efficienza giunti mantello 1,00 e fondi 1,00

Peso 48.500 Kg

Peso in esercizio 167.500 Kg

Capacità 182 mc

Da un'analisi veloce della documentazione progettuale relativa al

cilindro ed alle calotte di chiusura dell'autoclave, lo scrivente C.T.U. non

ha riscontrato errori o anomalie progettuali.

Si sottolinea che la SITICEM S.p.a., fornitrice ed installatrice di tutte

le autoclavi della Italgasbeton s.p.a., ha effettuato e consegnato i calcoli

di verifica a fatica delle autoclavi secondo la AD-MERKBLATT-51

relative solo al corpo cilindrico ed alle calotte di chiusura, prevedendo

per tali dispositivi un numero di cicli utili pari a 29.300, che risultano

pari a più di 50 anni di utilizzo in sicurezza.

Nella figura 5 viene riportato il disegno di una porzione di autoclave,

dove è visibile il portellone di chiusura costituito da una calotta sferica

dotata all'estremità di una flangia per l'accoppiamento con la flangia del

corpo cilindrico mediante un anello circolare di serraggio.

29

Per quanto concerne il sistema di chiusura dell'autoclave, l'Ing.

Cancelliere in sede penale non è riuscito ad avere il progetto completo di

tale fondamentale componente, ma solo alcuni disegni. In particolare non

ha ottenuto alcuna relazione di calcolo circa il dimensionamento dei

componenti costituenti il suddetto sistema di chiusura (anello circolare,

piastre e perno di blocco, ecc.).

Come già accennato in precedenza e con riferimento alle figure 6 e 7,

si osserva che la chiusura del portellone sulla parte cilindrica

dell'autoclave è ottenuta mediante l'impiego di un anello circolare cavo

(figura 6) che ammorsa la flangia del corpo cilindrico (B) dell'autoclave

con quella del portellone (C) (figura 7).

Questo anello è diviso in quattro segmenti, ognuno dei quali copre un

arco di 90 gradi, come mostrato in figura 8. Ciascuno di questi segmenti

è accoppiato agli altri da un lato tramite un martinetto idraulico e

dall'altro con una cerniera, così da ottenere una completa articolazione

con due martinetti (posti a 180° l'uno dall'altro) e due cerniere.

L'azionamento dei due martinetti in apertura determina un

allargamento dell'anello e lo sfilaggio della flangia del portellone. Una

volta chiuso il portellone, invece, l'azionamento dei martinetti in chiusura

determina la chiusura dell'anello ed il serraggio delle due flange. Per

mantenere chiuso l'anello vi sono due piastre forate saldate sui due

segmenti dell'anello in prossimità del martinetto. In queste due piastre, i

cui due fori si allineano in fase di chiusura, si innesta un perno di blocco.

30

Figura 6 - Portellone costituito da una calotta sferica con flangia circolare accoppiata alla flangia del corpo cilindrico dell'autoclave mediante

anello circolare cavo.

31

Figura 7 - Dettaglio delle flange del portellone e della parte cilindrica dell'autoclave, sezione dell'anello circolare cavo di chiusura e di serraggio

delle flange

C B

A

32

Figura 8 - Anello circolare cavo che ammorsa le flange del corpo cilindrico e del portellone dell'autoclave

33

Analogo sistema di due piastre e perno è situato in prossimità

dell'altro martinetto idraulico di chiusura.

L'Ing. Cancelliere non ha prodotto alcun disegno delle piastre e del

perno di blocco dell'anello circolare, né ha effettuato alcun calcolo per la

verifica del progetto strutturale dell'anello di chiusura e delle relative

piastre e perno di blocco. Tale consulente ha effettuato solo delle misure

dimensionali di questi componenti relativi all'autoclave n. 5 (quella

scoppiata) e le ha confrontate con quelle delle piastre e dei perni delle

altre autoclavi rimaste integre (allegato 17 relazione Ing. Cancelliere).

Nella figura 9A vengono riportati lo schema e le misure delle piastre

e del perno posti nella parte bassa (inferiore) dell'anello di chiusura del

lato carico autoclave. Mentre nella 9B vengono riportati lo schema e le

misure delle piastre e del perno posti nella parte alta (superiore)

dell'anello di chiusura del lato carico autoclave.

Analogamente nelle figure 10A e 10B vengono riportati gli stessi dati

per il lato scarico dell'autoclave.

Si noti che nelle figure l'anello di chiusura viene chiamato "ganascia"

e le piastre forate vengono chiamate "flange".

Dalla lettura di questi dati risulta che le piastre dell'autoclave n. 5

hanno dimensioni inferiori rispetto alle restanti autoclavi. In particolare

lo spessore delle piastre dell'autoclave n. 5 rientra nell'intervallo 9,4 - 10

mm, mentre per le altri autoclavi lo spessore rientra nell'intervallo 16,0 -

17,0 mm. Il diametro del foro dove si inserisce il perno di blocco risulta

34

Figura 9 A - misure delle piastre e del perno posti nella parte bassa (inferiore) dell'anello di

chiusura del lato carico autoclave

35

Figura 9 B - misure delle piastre e del perno posti nella parte alta (superiore) dell'anello di

chiusura del lato carico autoclave

36

Figura 10 A - misure delle piastre e del perno posti nella parte bassa (inferiore) dell'anello di

chiusura del lato scarico autoclave

37

Figura 10 B - misure delle piastre e del perno posti nella parte alta (superiore) dell'anello di

chiusura del lato scarico autoclave

38

di 40,0 - 41,0 mm per l'autoclave n. 5 , mentre per le altre autoclavi il

diametro rientra nell'intervallo 48,0 - 50,0 mm. In questo modo anche il

perno di blocco risulta avere un diametro di 35,0 - 36,0 mm per

l'autoclave n. 5, mentre per le altre autoclavi e di 40,0 - 42,0 mm.

La distanza fra il bordo del foro ed il bordo della piastra (indicata

come dl1 e dl2 nelle figure 9 e 10) risulta di 13,0 - 14,0 mm per

l'autoclave n. 5 e di 15,0 - 17,0 mm per le piastre delle altre autoclavi.

Da questi semplici rilievi dimensionali risulta evidente che le piastre

ed i perni dell'autoclave n. 5 sono sottodimensionati se confrontati con

quelli delle altre autoclavi. Di conseguenza anche la resistenza strutturale

alle sollecitazioni di trazione sono sensibilmente inferiori per le piastre

dell'autoclave n. 5, così come verrà dimostrato dal C.T.U. nel prosieguo

della presente relazione.

5.3 Analisi del materiale costituente il sistema di chiusura

Allo stato attuale tutto il materiale relativo all'autoclave n. 5 oggetto

del sinistro non è più disponibile. Pertanto, il sottoscritto C.T.U. si può

solo avvalere delle analisi sui campioni di acciaio effettuate presso il

Laboratorio di Metallurgia ed Economia Industriale dell'Università di

Cassino a cura del Prof. Francesco Iacoviello (relazione in allegato B).

Queste analisi chimiche e microstrutturali sono state condotte su tre

campioni di acciaio così definiti:

Campione A1 - prelevato dalla flangia rotta dove si innesta il perno di

blocco del sistema di chiusura del portellone di carico dell'autoclave n. 5;

39

Campione A2 - prelevato dalla flangia contrapposta a quella rotta

dove si innesta lo stesso perno di blocco del sistema di chiusura del

portellone di carico dell'autoclave n. 5;

Campione B1 - prelevato dalla flangia integra del sistema di chiusura

del portellone dell'autoclave n. 2.

Si noti che in questo caso quando si parla di flange si intendono le

piastre forate dove si inserisce il perno di blocco dell'anello circolare,

come definiti nel paragrafo precedente.

Da tali analisi il Prof. Iacoviello è giunto alle seguenti principali

conclusioni (allegato B).

° Il materiale del campione A1 è sostanzialmente identico a quello del

campione A2 (entrambi del sistema di chiusura dell'autoclave n. 5), si

tratta di acciaio non legato completamente ferritico, che può essere

classificato come S355J2G3 (St 52-3).

° Il materiale del campione B1 è un acciaio differente da quello dei

campioni A1 e A2; trattasi di un acciaio non legato ferrito-perlitico, che

può essere classificato come P355NL1 (TSTE 355).

° Il comportamento meccanico macroscopico del metallo utilizzato per

la flangia fratturata (campione A1), valutato mediante prove di durezza,

risulta leggermente inferiore rispetto al comportamento del metallo che

costituisce la flangia prelevata dall'autoclave integra (campione B1).

° La flangia fratturata presenta un'evidentissima ovalizzazione del foro

con una forte plasticizzazione del metallo. La morfologia della frattura

40

risulta completamente duttile e non si hanno evidenze di punti di innesco

di fratture (ad esempio per fenomeni di tensio-corrosione) o morfologia

di frattura riconducibili ad una rottura a fatica.

In conclusione, dall'analisi dei suddetti provini metallici, il Prof.

Iacoviello è pervenuto a stabilire che l'acciaio dei provini A1 e A2 ha

"caratteristiche meccaniche leggermente inferiori" a quelle del provino

B1, ma non fornisce alcuna valutazione quantitativa. Anche il C.T.U. in

sede penale, Ing. Cancelliere, nella sua relazione non effettua alcun

confronto "quantitativo" tra le caratteristiche meccaniche dei due acciai

indicati dal Prof. Iacoviello.

In buona sostanza le valutazioni dell'Ing. Cancelliere sono state solo di

tipo "qualitativo" e non "quantitativo"; manca qualsiasi riferimento alle

caratteristiche meccaniche (tensione di snervamento, tensione di rottura,

ecc.) e manca qualsiasi analisi strutturale sui componenti della chiusura.

Il sottoscritto C.T.U., pertanto, ha desunto le caratteristiche

meccaniche dei due tipi di acciaio dalle normative e le ha riportate nella

seguente tabella di confronto.

41

Come si può notare le caratteristiche dei due acciai sono molto simili;

pertanto, il C.T.U. non ritiene che la diversa tipologia di acciaio

utilizzato per il sistema di blocco del portellone dell'autoclave 5 sia

motivo importante dell'incidente avvenuto.

5.4 Altri accertamenti

L'ing. Cancelliere in sede penale ha effettuato ulteriori indagini

relativamente ai seguenti altri aspetti tecnici della questione.

° Errore operativo

L'ing. Cancelliere ha effettuato subito dopo l'incidente tutti gli

accertamenti necessari per accertare un eventuale errore operativo

nell'utilizzo dell'autoclave ed è giunto alla seguente conclusione:

"Nei diversi sopralluoghi effettuati dallo scrivente C.T.U. è emerso

che gli operatori di caldaia intervistati, in particolare il sig. De Santis

Stefano dipendente dalla Italgasbeton addetto alla conduzione delle

autoclavi, posseggono una conoscenza approfondita delle procedure di

apertura e chiusura porta contenute nei disegni riportati negli allegati

12 e 13, pertanto si esclude l'errore operativo come causa di scoppio

dell'autoclave n. 5."

° Manutenzione inadeguata

L'ing. Cancelliere ha effettuato dettagliate indagini circa le procedure

e gli interventi di manutenzione dei sistemi di chiusura e sicurezza delle

autoclavi ed è giunto alle seguenti conclusioni:

"Pur in tale insufficiente conduzione operativa e gestionale, bisogna

considerare che i sistemi di sicurezza delle autoclavi sono sempre stati

42

sottoposti ai controlli periodici, prescritti a cadenza fissa dalle

disposizioni cogenti, dalla ARPA. Nell'allegato 5 sono riportati , in

copia, i verbali dei controlli eseguiti dal personale ispettivo dell'ARPA (e

prima ancora dell'ASL), dove è sempre riportata la dicitura nella quale

si assicura che i sistemi di chiusura risultano essere perfettamente

funzionanti.

Dalle considerazioni sopra riportate, pur riconoscendo e

sottolineando le precarie condizioni di manutenzione, la mancata

tracciabilità degli interventi manutentivi sia nel tempo che nelle

modalità di esecuzione, si può, con ragionevole certezza, escludere come

causa del cedimento meccanico della flangia, la manutenzione

inadeguata e carente delle autoclavi e degli altri macchinari ed impianti

tecnologici installati nell'opificio."

° Sicurezza dei luoghi di lavoro inadeguata

L'Ing. Cancelliere ha effettuato approfondite indagini circa la

documentazione e le procedure di sicurezza della Italgasbeton,

riscontrando notevoli carenze. Tale consulente è giunto alle seguenti

conclusioni:

"Pur riconoscendo e sottolineando le precarie condizioni di sicurezza

dei luoghi di lavoro dello stabilimento in parola, durante lo svolgimento

delle indagini sono emersi elementi fondati che potessero associare, in

via esclusiva, alla causa dello scoppio e quindi del cedimento

meccanico, la grossa carenza del sistema sicurezza dell'azienda

Italgasbeton."

43

6 ANALISI DELLA FISICA DELL'INCIDENTE

Al fine di fornire una risposta esaustiva al quesito formulato dalla

Corte d'Appello, il C.T.U. ritiene utile analizzare le fenomenologie

fisiche che si sono succedute nel corso dell'incidente.

In un primo momento l'autoclave n. 5 era chiusa e su tutte le pareti

interne agiva una pressione di 9,7 bar (pressione assoluta). All'interno si

trovava vapore d'acqua saturo alla temperatura di 179,04 °C, oltre a circa

43 tonnellate di blocchi in fase di cottura ed acqua in condizioni liquide.

Si noti che il C.T.U. considera i valori calcolati dall’Ing. Cancelliere che

sono leggermente più elevati di quelli determinati dal sottoscritto C.T.U.,

come descritto nel paragrafo 5.1.

Alle ore 5,59 del 18 luglio 2007, a causa di sollecitazioni radiali

sull'anello cerchiante di chiusura del portellone dell'autoclave (lato

carico), una delle piastre forate (quella in basso) su cui si innesta il perno

di blocco, si rompeva di schianto e l'anello partiva radialmente lasciando

libero il portellone.

Chiaramente la forza Fp che agiva sul portellone, non essendo più

contrastata dall'anello di chiusura, spingeva ad alta velocità il portellone

che andava a colpire le strutture del capannone.

La forza iniziale che agiva sul portellone era pari a:

Fp = (Pi - Pe) Ai (6.1)

44

dove Pi = 9,7 bar è la pressione interna, Pe = 1,013 bar è la pressione

esterna (pressione atmosferica) ed Ai è l'area della sezione interna del

portellone così calcolata:

Ai = π /4 di2 = π /4 (2,65 m)

2 = 5,51 m

2 (6.2)

di conseguenza si ha:

Fp = (9,7 bar - 1,013 bar) x 100.000 x 5,51 m2 = 4.786.537 N =

478.653,7 Kg

Come si può notare la forza iniziale sul portellone è molto elevata

(circa 479 tonnellate); tuttavia, essa diminuisce rapidamente in quanto, a

causa dell'espansione del gas, la pressione sulla faccia interna del

portellone diminuisce rapidamente.

Il fenomeno fisico è tanto veloce ed instazionario che è difficile

valutare analiticamente la diminuzione nel tempo della forza che agisce

sul portellone.

A solo titolo indicativo si ipotizza che la forza Fp dal suo valore

iniziale diminuisca linearmente fino ad annullarsi nell'arco di 0,1 secondi

(100 millesimi di secondo).

In base alle leggi della fisica l'impulso di una forza che agisce su una

massa m determina una variazione della quantità di moto della massa

stessa data dalla seguente relazione:

� Fdt=mV2-mV1t2

t1(6.3)

45

dove t1 e t2 sono il tempo iniziale e quello finale di azione della forza

F, e V1 e V2 sono le velocità iniziale e finale della massa m.

Nel caso in oggetto t1 = 0 e t2 = 0,1 s, mentre V1 = 0 m/s, per cui,

avendo considerato una diminuzione della forza lineare nel tempo, la

relazione diventa:

Finiziale2 t2=mV2(6.4)

V2= Finiziale2 t2m =4.786.5372 0,1

1000 =239,33ms (6.5)

dove m = 1000 Kg è la massa del portellone.

Quindi, quando termina l'azione della forza, il portellone ha raggiunto

la velocità massima V2 = 239,33 m/s, dopo di che prosegue la sua corsa

per inerzia (come un proiettile), fino a quando la resistenza aerodinamica

e l'impatto con altre strutture o il suolo ne determina l'arresto.

Una volta saltato via il portellone il gas presente nell'autoclave viene

espulso ad alta velocità e si determina un'onda di pressione (onda d'urto)

che va ad investire l'aria indisturbata presente nel capannone,

accelerandola e riscaldandola.

L'espulsione del gas ad alta velocità determina una spinta in avanti del

corpo dell'autoclave, così come avviene per un endoreattore (motore a

razzo):

S=m Vu+Au(Pu-Pa)(6.6) dove S è la spinta che agisce sull'autoclave, % è la portata del gas

uscente, Vu è la velocità del gas nella sezione di uscita, Au è l'area della

46

sezione di uscita dei gas, Pu è la pressione del gas nella sezione di uscita

e Pa è la pressione dell’ambiente esterno (pari ad 1 atm = 1,013 bar).

Anche in questo caso il fenomeno è molto rapido e, via via che il gas

fuoriesce dall'autoclave diminuiscono la pressione e la temperatura del

gas all'interno dell'autoclave stessa. Questa rapida diminuzione di

pressione e temperatura determina anche una diminuzione della portata e

della velocità di uscita del gas con conseguente diminuzione della spinta

che agisce sull'autoclave.

Questo fenomeno fisico viene complicato dal fatto che la diminuzione

della pressione nell'autoclave determina una rapida evaporazione

dell'acqua in essa presente così da aumentare il volume di gas

nell'autoclave e prolungare l'uscita dei gas e, quindi, la spinta.

Si noti che, se il fenomeno di evaporazione è molto più veloce della

fuoriuscita dei gas, si può avere un breve picco di pressione all'interno

dell'autoclave che può superare anche la pressione interna al momento

del distacco del portellone (9,7 bar). Questo fenomeno è noto come

flashing (il passaggio da liquido a vapore può avvenire in centesimi di

secondo) ed è molto studiato in letteratura scientifica in quando può

determinare lo scoppio dei generatori di vapore. Tale ipotesi è ben

trattata dal C.T.P. Prof. Molinari nella relazione tecnica in allegato G.

Il C.T.U. ritiene che, stante le dimensioni dell'autoclave e la rapida

apertura del portellone, il fenomeno ipotizzato dal Prof. Molinari non sia

effettivamente avvenuto.

47

Tuttavia, anche se venisse dimostrato l'accadimento di tale picco di

pressione, esso sarebbe ininfluente ai fini dell'accertamento richiesto, in

quanto tale picco sarebbe successivo al distacco del portellone e non

sarebbe causa della rottura dell'anello di chiusura.

In definitiva il fenomeno che avviene nell'autoclave al momento del

distacco del portellone è molto rapido ed instazionario con molte

variabili in gioco, per cui la valutazione della spinta propulsiva agente

sull'autoclave sarebbe molto approssimativa.

Sta di fatto che, considerando le enormi dimensioni dell'autoclave e la

grande quantità di gas in essa presente, la fase di spinta potrebbe essere

stata anche di 1 – 2 secondi, quindi molto più lunga del "kick" impartito

al portellone.

Come è stato descritto in precedenza, a causa dell'enorme spinta

l'autoclave si è sganciata dalle selle di fissaggio, ha sfondato la parete del

capannone ed ha distrutto le cataste di materiale presente sul piazzale

prima di fermarsi dopo aver percorso 70 metri. Questo fa capire le

enormi forze ed energie in gioco.

Ai fini della presente trattazione non è necessario andare oltre nella

valutazione dei fenomeni fisici avvenuti al momento della rottura del

sistema di chiusura, in quanto da tale valutazione qualitativa

dell'incidente risulta evidente che trattasi di uno "scoppio" nel significato

letterale della parola.

48

7 ANALISI DEL SISTEMA DI CHIUSURA

Come si è affermato in precedenza, l'Ing. Cancelliere in sede penale

non è riuscito ad ottenere copia del progetto strutturale del sistema di

chiusura dell'autoclave e, in particolare, dell'anello cavo di

ammorsamento della flangia del portellone con la flangia del corpo

cilindrico. Il suddetto consulente non ha provato neanche a valutare per

proprio conto le possibili sollecitazioni sull'anello per verificare per

quali valori della sollecitazione si poteva determinare la rottura della

piastra forata dove si innesta il perno di blocco.

In buona sostanza mediante le sole misure dimensionali l'Ing.

Cancelliere è giunto a stabilire che la piastra forata ed il perno di blocco

dell'autoclave n. 5 erano più piccoli di quelli delle altre autoclavi e,

quindi, non conformi al progetto originario. Tuttavia, non ha verificato a

quale tensione la piastra si è rotta, né ha verificato se il progetto

originario fosse adeguato, cioè se vi fosse rischio di rottura anche per i

sistemi di chiusura delle altre autoclavi.

Il sottoscritto C.T.U. ritiene, invece, opportuno analizzare il

comportamento strutturale dell'anello di chiusura dell'autoclave e

verificare le eventuali sollecitazioni che possono aver portato alla rottura

del sistema di blocco (piastra-perno).

A tal riguardo si osserva che in caso di geometria perfetta, l'anello di

chiusura dell'autoclave è soggetto esclusivamente alle sollecitazioni in

direzione assiale impartitegli dalla flangia del portellone e dalla flangia

49

del corpo autoclave. Questa sollecitazione assiale è dovuta alla pressione

interna all'autoclave che tende ad allontanare le due flange.

In tali condizioni, essendo nulle le forze radiali sull'anello, le due

piastre forate ed il perno del sistema di blocco non sono sollecitati.

L'Ing. Ceccarelli (direttore della Italgasbeton) nel corso delle

operazioni peritali ha affermato che il sistema piastre e perno di blocco

serve esclusivamente ad indicare la corretta chiusura dell'autoclave e

dell'anello cerchiante, ma nel corso delle fasi di cottura non risulta mai

sollecitato.

Allora cosa può essere successo nel corso del ciclo di cottura n. 20 del

18 luglio 2007 relativo all'autoclave n. 5 per essersi rotta la piastra del

suddetto sistema di blocco?

Il sottoscritto C.T.U., in base alla sua lunga esperienza di progettista

di sistemi propulsivi spaziali, ritiene opportuno investigare tutte le

possibili cause che abbiano potuto determinare sollecitazioni radiali

sull'anello di chiusura tali da portare a rottura la piastra del sistema di

blocco.

7.1 Sollecitazioni dovute alla dilatazione termica

Come affermato in precedenza, la sollecitazione in direzione assiale

che agisce sull'anello di chiusura è dovuta alla pressione interna

all'autoclave che tende ad allontanare le due flange. Essa è pari proprio

alla forza assiale che agisce sul portellone, così come già calcolata in

precedenza per una pressione interna di 9,7 bar:

50

Fp = (Pi - Pe) Ai = 4.786.537 N (7.1)

Questa forza viene contrastata solo dal gradino esistente fra la flangia

del portellone e la cavità dell'anello di chiusura. Nella figura 11 viene

indicata in rosso la superficie di contatto tra flangia e anello dove si

scarica l'intera forza assiale sopra calcolata.

Figura 11 - Superficie di contatto tra flangia ed anello dove agisce la

forza Fp

Questa superficie di contatto si sviluppa su tutta la circonferenza

dell'anello ed ha, quindi, la forma di corona circolare con superficie pari:

Sc= π4 (de2-di2) = π4 (281,02-276,02)cm2=2.186,22cm2 (7.2)

Pertanto, la forza per unità di superficie che agisce su tale corona

circolare di contatto è:

c= FpSc =4.786.537N2.186,22cm2=2.189

Ncm2 (7.3)

Fp

51

Come si può notare questa sollecitazione è assiale e, quindi, non

dovrebbe determinare sollecitazioni radiali sull'anello di chiusura.

Bisogna, però, considerare che nella fase di riscaldamento

dell'autoclave, mediante l’ingresso ad alta pressione e temperatura di

vapore saturo, si determina una dilatazione sia del portellone che del

corpo cilindrico dell'autoclave.

Tale dilatazione termica porta ad un incremento del diametro della

flangia dell'autoclave ∆d dato dalla seguente relazione:

∆-- = .∆/(7.4)

dove d = 2.785 mm è il diametro medio, α = 12 x 10-6

°C -1

è il

coefficiente di dilatazione termica dell'acciaio e ∆T è l'incremento di

temperatura della flangia.

Di conseguenza, partendo da una temperatura iniziale di 20 °C

(temperatura ambiente) e giungendo alla temperatura di 179 °C (al

momento dello scoppio), la flangia ha subito una variazione del diametro

pari a:

∆d=α∆Td=12x10-6(179-20)2.785=5,3mm(7.5) L'anello di chiusura che mantiene unite le flange non si riscalda con la

stessa velocità, in quanto non è a contatto con i gas caldi dell'autoclave;

esso rimane ad una temperatura più bassa e, quindi, si dilata molto di

meno. Questa minore dilatazione porterebbe a contrastare quella delle

flange e a creare una sollecitazione radiale sull'anello di chiusura.

52

Chiaramente i progettisti del sistema di chiusura hanno previsto

(almeno si spera) tale differenza di dilatazione e le conseguenti enormi

sollecitazioni sull'anello. Di conseguenza hanno fatto in modo che il

bordo dell'anello ed il fondo della sua cavità avessero diametri maggiori

rispetto a quelli delle flange così da consentire la libera dilatazione delle

flange stesse senza incontrare contrasto. Questo spazio che consente la

dilatazione è indicato con contorno celeste nella figura 11.

Tuttavia, nonostante questo gioco, le superfici di contatto tra flange ed

anello sono soggette ad un attrito che si oppone allo scivolamento

conseguente alla diversa dilatazione fra anello e flange. Tale forza di

attrito è tanto maggiore quanto più elevata è la forza assiale e quanto più

rugose sono le superfici di contatto. Anche di questo i progettisti hanno

tenuto conto (almeno si spera) prevedendo una maggiore levigatura delle

superfici in contatto. Nel disegno della SITICEM spa (allegato alla

relazione dell'Ing. Cancellieri) si nota che il grado di finitura superficiale

delle suddette superfici di contatto è indicato con due triangolini invece

che uno solo, come per le altre superfici lavorate. In base alla vecchia

convenzione tale doppio triangolino indica "superficie lisciata ottenuta

mediante lavorazione di utensile a macchina o a mano" e corrisponde ad

una rugosità Ru = 3,2 µm (chiaramente esistono maggiori livelli di

lisciatura: tre triangolini = superficie rettificata, quattro triangolini =

superficie superfina). Nonostante questo maggior grado di lisciatura delle

superfici, esiste sempre una forza di attrito che ostacola lo scorrimento

tra le flange e l’anello di chiusura, così da determinare una forza radiale

sull’anello.

53

Come affermato in precedenza la forza di attrito è tanto maggiore

quanto più è elevata la forza assiale Fp e quanto più è elevato il

coefficiente di attrito k tra le superfici.

La forza totale di attrito Fa che agisce su di un quarto di anello e si

oppone allo scivolamento delle superfici può essere determinata

semplicemente calcolando le due componenti secondo l'asse x e l'asse y:

Fx=� dF cos θπ/2

0(7.6)

Fy=� dF sen θπ/2

0(7.7)

dove dF è la forza di attrito che agisce sulla superficie infinitesima di

contatto di lunghezza r dθ (r è il raggio medio della corona circolare di

contatto) e larghezza s (come da figura 12).

Figura 12 - porzione di corona circolare dove si esplica l'attrito

54

Pertanto, dF è data da:

dF = r dθ s c k (7.8)

dove c è il carico assiale per unità di superficie (già determinato in

precedenza) e k è il coefficiente di attrito tra le superfici.

Sostituendo dF nei due integrali ed integrando si ottiene:

Fx=� rsck cos θdθπ/2

0=rsck 9sen π2 -sen0:=rsck(7.9)

Fy=� rsck sin θdθπ/2

0=rsck 9-cos π2 +cos0:=rsck(7.10)

Dunque, le due forze componenti Fx e Fy hanno lo stesso modulo;

pertanto, la forza totale Fa è inclinata a 45° rispetto all'asse x (cosa

evidente ed intuitiva vista l'uniformità del carico lungo l'arco) ed è pari a:

Fa=√2rsck(7.11) Se l'anello di chiusura viene considerato costituito da due semianelli

rigidi vincolati alle estremità da due cerniere (piastre e perni di blocco),

la forza Fs che agisce sul singolo semianello e, quindi, sulla singola

cerniera Fc è data dalla sola componente Fx moltiplicata per 2, essendo

ogni semianello costituito da due settori di 90° (π/2):

Fs = Fc = 2 Fx = 2 r s c k (7.12)

Il coefficiente di attrito k dipende dal tipo di materiale, in questo caso

l'acciaio, e dal grado di rugosità delle superfici di contatto; esso in genere

ricade nell'intervallo 0,15 - 0,35. Nel caso in oggetto, considerata la

rugosità superficiale prevista dal disegno, si può ritenere valido utilizzare

55

un coefficiente di attrito statico pari a k = 0,15 e la forza Fs assume il

seguente valore:

Fs=2rsck=2x278,5cmx2,5cmx2.189 < Ncm2= x0,15=457.227N

Si tratta di una forza di circa 46.608 Kg, quindi molto elevata.

Nel caso di un coefficiente di attrito statico pari a k = 0,10 la forza Fs

assume un valore pari a 304.818 N = 31.072 Kg

Queste forze così elevate non sarebbero sopportabili dal sistema di

blocco, sia dell'autoclave n. 5 sia delle altre autoclavi ancora in uso, in

quanto, come si dimostrerà nei paragrafi 8 e 9, porterebbero alla rottura

delle piastre forate del sistema di blocco.

Fortunatamente vi sono altri giochi nelle cerniere dell'anello di

chiusura e tra i fori delle piastre forate ed il perno (si osserva che il perno

ha un diametro sensibilmente più piccolo del diametro dei fori delle

piastre) che consentono all'anello di allargarsi e seguire la dilatazione

delle flange.

Si noti che, se tali altri giochi non sono previsti e se la rugosità delle

superfici di scivolamento è maggiore del previsto, si rischia che l'anello

vada in tensione e che le piastre forate del sistema di blocco si rompano.

7.2 Difetto dimensionale dell'anello di chiusura

Un altro aspetto che può determinare una forza radiale sull'anello di

chiusura è l'eventuale difetto dimensionale delle superfici interne della

cavità dell'anello radiale di chiusura.

56

Si ipotizzi, ad esempio, che la superficie interna della cavità

dell'anello, dove agisce la forza Fv della flangia dell'autoclave, non sia

perfettamente perpendicolare all'asse dell'anello, ma sia leggermente

inclinata di un angolo θ piccolo.

Nella figura 13 viene rappresentata tale geometria, dove l'angolo θ è

volutamente più accentuato per far comprendere meglio gli aspetti

geometrici della questione.

Figura 13 - superficie di contatto fra anello e flangia inclinata di un

angolo θ

In questo caso la forza Fv, con la quale la flangia dell'autoclave agisce

sulla superficie interna dell'anello, può essere scomposta in una forza Fp

parallela alla superficie di contatto e in una forza Fn normale a tale

superficie di contatto, come riportato in figura 13, i cui valori sono così

determinati:

57

Fp = Fv sen θ (7.13)

Fn = Fv cos θ (7.14)

La forza Fp , essendo parallela alla superficie di contatto, può essere

ottenuta solo dalla forza di attrito tra le due superfici. La forza Fn ,

essendo normale alla superficie, scarica direttamente sull'anello di

chiusura.

Si noti che, se la forza Fp è perfettamente ottenuta dalla forza di attrito

tra le superfici, non si hanno forze radiali sull'anello che possono

sollecitare il sistema di blocco.

Nella figura 13 la forza Fp è stata scomposta nella direzione assiale

Fv' e nella direzione radiale Fr' , analogamente la forza Fn è stata

scomposta nella direzione assiale Fv'' e nella direzione radiale Fr'' .

Da tale ricostruzione geometrica si nota che, se l'attrito è in grado di

generare la forza Fp , la componente radiale di tale forza Fr' è uguale ed

opposta alla componente radiale Fr'' della forza Fn . Di conseguenza tutto

è in equilibrio e non si hanno forze radiali non equilibrate che sollecitano

il sistema di blocco.

Se la forza di attrito è insufficiente, anche la forza Fr' non riesce ad

equilibrare la forza radiale Fr'' , per cui l'anello di chiusura è soggetto ad

una forza radiale, che va a sollecitare il sistema di blocco piastra-perno.

Per determinare per quale angolo θ la forza di attrito non è più in

grado di equilibrare le suddette forze, si effettuano le seguenti

considerazioni.

58

Dividendo la relazione (1) per la (2) si ha:

FpFn=

senθcos θ =tgθ(7.15)

e quindi

Fp=Fntgθ(7.16)

La forza di attrito è data da:

Fp=Fnk: (7.17)

dove k è il coefficiente di attrito che, come visto in precedenza, è stato

assunto pari a k = 0,15.

Sostituendo nella (7.16) il valore di Fp dato dalla (7.17) si ha:

Fnk=Fntgθ(7.18) e quindi: k = tg θ e θ = tang

-1 k (7.19)

per un coefficiente di attrito pari a k = 0,15, l'angolo oltre al quale la

forza radiale non viene contrastata è:

θ = tang-1

(0,15) = 8,53 °

nel caso di un coefficiente di attrito più basso k = 0,1, l'angolo è pari

a:

θ = tang-1

(0,10) = 5,71 °

Come si può notare, sono angoli piuttosto grandi e difficilmente

giustificabili come errori di lavorazione della cavità dell'anello di

chiusura.

59

Come si può notare, l'attrito in questo caso agisce favorevolmente

nell'evitare sollecitazioni radiali sull'anello di chiusura, al contrario di

quanto avviene nel caso del fenomeno descritto al punto 7.1.

7.3 Perdita di vapore attraverso la guarnizione di tenuta del

portellone

Un'altra possibile causa che ha potuto determinare una forza radiale

sull'anello è l'eventuale fuoriuscita di vapore ad altissima pressione

dovuta ad una cattiva tenuta delle guarnizioni poste tra la flangia del

portellone e quella del corpo cilindrico.

Se la perdita è molto piccola, si nota solo uno sbuffo di vapore che

non crea grossi problemi, ma se la perdita è molto estesa e vi è una

fuoriuscita di vapore con una portata consistente, si crea un incremento

di pressione tra la cavità dell'anello e le flange, così da determinare una

forza radiale su tale anello che va a sollecitare il sistema di blocco

piastra-perno.

Chiaramente quanto più estesa è la perdita, tanto più sono elevate la

portata uscente e la pressione che si viene a creare nella cavità

dell'anello.

Supponendo che la perdita riguardi l'intero anello, la forza che agisce

su metà anello è data sempre dall'integrale (già calcolato nel paragrafo

7.1) della componente secondo x della forza elementare che in questo

caso è dovuta alla pressione.

60

Di conseguenza si ha:

Fs = 2 r b ∆P (7.20)

dove Fs è la forza che agisce sul semianello, 2 r = 2810 mm è il

diametro della cavità interna dell'anello, b = 139 mm è la larghezza del

fondo della cavità e ∆P è la differenza di pressione fra l'interno e

l'esterno della cavità.

Per una pressione di 4 bar all'interno della cavità si ha una forza sul

semianello pari a:

Fs = 2,81 m 0,139 m (4,0 bar - 1,013 bar) x 100.000 = 116.669 N =

11.893 Kg (7.21)

Per l'equilibrio delle forze, questa è proprio la forza Fc che sollecita i

sistema di blocco piastra-perno.

Ipotizzando, invece, che la perdita riguardi metà anello, la forza che

agisce su tale metà è sempre data dalla relazione (1), ma la forza di

sollecitazione Fc del sistema piastra-perno è pari alla metà della forza

agente sul semianello:

Fc = Fs / 2 = 116.669 / 2 = 58.335 N = 5.946 Kg (7.22)

Come si vedrà meglio nel paragrafo successivo, è sufficiente che la

forza di sollecitazione del sistema piastra-perno (anello di chiusura

Siticem) superi il valore di 80.000 N che si ha lo snervamento e poi la

rottura della piastra.

61

8 ANALISI STRUTTURALE F.E.M. DELLE PIASTRE DEL

SISTEMA DI BLOCCO

Come si è affermato in precedenza, non è stata prodotta in sede penale

alcuna relazione di progetto dell'anello di chiusura dell'autoclave e del

suo sistema di blocco costituito da piastre forate e perni.

Neanche l'Ing. Cancelliere si è preoccupato di effettuare una verifica

strutturale del sistema di blocco che è risultato quello critico e la cui

rottura ha provocato il disastroso incidente.

Il C.T.U. ha, pertanto, ritenuto opportuno valutare il comportamento

strutturale della piastra forata del sistema di blocco dell'autoclave 5

(quella della SITICEM che si è rotta) per confrontarlo con quello della

piastra forata del sistema di blocco delle altre autoclavi (quelli della

TERRUZZI).

Al fine di svolgere delle accurate analisi strutturali mediante il metodo

FEM (Metodo agli Elementi Finiti). il C.T.U. ha chiesto la

collaborazione del C.T.P. Prof. Ing. Alessandro Soprano che dispone del

codice di calcolo ABAQUS 6.11.

In primo luogo è stato necessario ricostruire la geometria delle due

piastre (quella della Siticem e quella della Terruzzi) in base alle misure

effettuate a suo tempo dall'ing. Cancelliere. Poiché tali misurazioni

forniscono un'indicazione parziale della geometria e spesso variano da

pezzo a pezzo, le geometrie che si sono potute determinare costituiscono

solo una buona approssimazione delle geometrie reali.

62

I dettagli dei modelli e delle analisi strutturali sono descritti nella

relazione di calcolo riportata in appendice D alla presente relazione.

Le analisi strutturali sono state fatte per entrambe le piastre (Siticem e

Terruzzi) con una forza di trazione che agisce tramite il perno sia di

80.000 N (8.000 Kg circa) sia di 100.000 N (10.000 Kg circa). I calcoli

sono stati fatti anche per diverse direzioni di tale sollecitazione, cioè

parallela alla base della piastra (linea di saldatura), inclinata di + 45° (up)

rispetto a tale base e inclinata di - 45° (down) rispetto a tale base.

Per maggiori dettagli si rimanda alla relazione strutturale riportata in

appendice D.

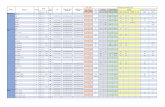

I risultati di tali analisi sono riportati nella successiva tabella, dove

nell'ultima colonna di ciascun carico sono indicate le tensioni σ nella

piastra nella zona più sollecitata che è quella di contatto con il perno.

Dall'analisi di tali tensioni per le condizioni di carico trasversale si

giunge alle seguenti considerazioni:

1) Nel caso di carico da 80.000 N (8.000 Kg circa) risulta che per la

piastra Siticem la tensione massima raggiunta (479 Mpa) supera

sensibilmente la tensione teorica di snervamento (355 Mpa), mentre per

la piastra Terruzzi la tensione massima raggiunta (369 MPa) è prossima a

quella di snervamento.

2) Nel caso di carico da 100.000 N (10.000 Kg circa) risulta che per la

piastra Siticem la tensione massima raggiunta (530 MPa) è sensibilmente

maggiore a quella teorica di snervamento (355 MPa) e rientra nello

63

Caso Esaminato Sig-eq. Nat. Epsi-plast. Epsi-tot. Nat. Epsi-nom. Sig-eq. Nom. Sig-eq. Nat. Epsi-plast. Epsi-tot. Nat. Epsi-nom. Sig-eq. Nom.

Mpa Mpa Mpa Mpa

Staffa Siticem

Carico trasv. Lineare 884,556 0,00000E+00 0,00000E+00 2,72251E-03 8,84556E+02 1.105,700 0,00000E+00 0,00000E+00 3,40315E-03 1,10570E+03

Carico trasversale 550,555 1,36492E-01 1,39114E-01 1,49255E-01 4,79054E+02 656,297 2,10296E-01 2,13421E-01 2,37906E-01 5,30167E+02

Carico "up" 606,844 1,75779E-01 1,78669E-01 1,95625E-01 5,07554E+02 700,000 2,58806E-01 2,62139E-01 2,99708E-01 5,38583E+02

Carico "down" 554,417 1,32207E-01 1,34847E-01 1,44362E-01 4,84477E+02 700,000 2,42229E-01 2,45562E-01 2,78340E-01 5,47585E+02

Sovraccarico "up" (134 kN) 700,000 2,44150E-01 2,47483E-01 2,80798E-01 5,46534E+02

Staffa Terruzzi

Carico trasv. Lineare 840,670 0,00000E+00 0,00000E+00 2,00818E-03 8,40670E+02 980,787 0,00000E+00 0,00000E+00 2,42731E-03 9,80787E+02

Carico trasversale 374,880 1,38753E-02 1,56604E-02 1,57837E-02 3,69055E+02 392,046 2,58569E-02 2,77238E-02 2,81117E-02 3,81326E+02

Carico "up" 366,165 7,79302E-03 9,53666E-03 9,58228E-03 3,62690E+02 471,377 8,12277E-03 1,03674E-02 1,04214E-02 4,66515E+02

Carico "down" 371,135 1,12616E-02 1,30289E-02 1,31142E-02 3,66331E+02 476,327 8,46831E-02 8,69513E-02 9,08436E-02 4,36659E+02

Sovraccarico "up" (134 kN) 556,291 1,40495E-01 1,43144E-01 1,53896E-01 4,82098E+02

Carico 80000 N Carico 100000 N

64

intervallo indicato per la rottura di tale tipo di acciaio (470 - 630 MPa),

mentre per la piastra Terruzzi la tensione massima raggiunta (381 MPa) è

ancora prossima a quella di snervamento.

Da tali analisi strutturali, pur nelle approssimazioni delle geometrie e

delle ipotesi assunte, si desumono le seguenti informazioni

ingegneristiche.

°° Dalle tensioni calcolate risulta che la piastra forata della Siticem è

circa il 30 - 40% meno resistente della piastra Terruzzi. Questa minore

resistenza è dovuta principalmente al minor spessore della piastra

Siticem (10 mm) rispetto alla piastra Terruzzi (17 mm); infatti, la

percentuale di minor spessore è pari a:

(17 - 10) / 17 = 41%

°° La forza che sollecita la piastra forata per motivi di sicurezza non

deve essere mai superiore a 100.000 N (10.000 Kg circa) per la piastra

Terruzzi e a 70.000 N (7.000 Kg circa) per la piastra Siticem.

Questi risultati analitici, nei limiti della loro precisione, sono

ingegneristicamente molto utili.

65

9 INDAGINE SPERIMENTALE SULLA ROTTURA DEL

SISTEMA DI BLOCCO

Al fine di ottenere un riscontro sperimentale di questi risultati, il

C.T.U. ha ritenuto opportuno effettuare una prova presso un laboratorio

di sua fiducia: l'ISTEDIL di Guidonia vicino Roma.

A tale scopo ha fatto realizzare, presso un'officina meccanica

specializzata, una piastra forata del tutto simile a quella che si è rotta.

Chiaramente è stato utilizzato lo stesso tipo di acciaio S355J2G3

impiegato dalla Siticem, come risulta dalla certificazione rilasciata dalla

stessa officina (vedere rapporto in appendice E).

Nella figura 13 viene riportato il disegno della piastra e nella figura 14

una foto della piastra prima della prova.

Figura 13 - Disegno della piastra di prova simile a quella Siticem

Questa piastra è stata poi saldata su un supporto di acciaio per una

lunghezza di 182 mm, così da ricreare le

Allo stesso tempo è stato realizzato un perno di acciaio con diametro

di 35 mm, analogo a quello del sistema di blocco Sitic

perno è stato montato in una

forata da sottoporre a prova

Figura 14 - Foto della piastra prima della prova

66

Questa piastra è stata poi saldata su un supporto di acciaio per una

lunghezza di 182 mm, così da ricreare le condizioni simili a quelle reali.

Allo stesso tempo è stato realizzato un perno di acciaio con diametro

di 35 mm, analogo a quello del sistema di blocco Siticem (figura 15);

montato in una "forchetta" dove è stata inserita la piastra

orata da sottoporre a prova (figura 16).

Foto della piastra prima della prova

Questa piastra è stata poi saldata su un supporto di acciaio per una

condizioni simili a quelle reali.

Allo stesso tempo è stato realizzato un perno di acciaio con diametro

em (figura 15); tale

inserita la piastra

Figura 15 - Perno utilizzato per la prova

Figura 16 - Componenti per la realizzazione della prova

67

Perno utilizzato per la prova

Componenti per la realizzazione della prova

Il tutto è stato montato in una macchina di trazione "ISTRON matr.

3251 - classe 1" (figura 17)

2013 alla presenza dei C.T.P. delle parti (vedere verbale in appendice A).

La prova è stata effettuata con una veloci

al minuto ed è stata protratta fino alla rottura del foro della piastra

18). Nel corso della prova sono stati registrati la forza di trazione e

l'allungamento percentuale, così come

report di prova è riportato in appendice E.

Figura 17 - Componenti montati nella macchina di prova

68

Il tutto è stato montato in una macchina di trazione "ISTRON matr.

(figura 17) per la prova effettuata in data 11 ottobre

2013 alla presenza dei C.T.P. delle parti (vedere verbale in appendice A).