[ING eBook Termotecnica] ITABIA - Caldaie a Biomasse Per Impianti Di Riscaldamento Domestico

Idrogeno - Aspetti Tecnologici Della Produzione (La Termotecnica 2006)

-

Upload

fabio-borrelli -

Category

Documents

-

view

29 -

download

2

Transcript of Idrogeno - Aspetti Tecnologici Della Produzione (La Termotecnica 2006)

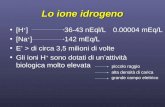

30 La Termotecnica • Settembre 2006

idrogenoidrogeno di P. Viparelli,P. Eramo, P. Villa

L a produzione di idrogeno è convenzionalmente legata al suo im-piego nei processi di raffineria, come composto utilizzato nell’in-

dustria chimica per importanti reazioni di sintesi (ammoniaca, meta-nolo), nella produzione di fertilizzanti o nell’industria alimentare (Fi-gura 1). In particolare, per ciò che concerne l’idrogeno utilizzato inraffineria, una significativa aliquota della produzione è captiva, valea dire che l’idrogeno viene recuperato come sottoprodotto di altreoperazioni della raffinazione (ad esempio il reforming catalitico dellanafta, che viene condotto per produrre i composti aromatici presentinelle benzine).In ogni caso, la capacità mondiale di produzione di H2è cresciuta del 70% tra il 1995 ed il 2003. Il 96% di questa produzio-

ne è realizzata con processi direforming con vapore (SR, steamreforming); in particolare, il 76%è prodotto da gas naturale ed il20% da nafta. Il rimanente 4%viene prodotto per ossidazioneparziale (POX) prevalentementedi residui (coke petrolifero, peci,asfalti, olii pesanti ecc.). Entram-bi i processi introdotti, dei qualitratteremo in dettaglio nel segui-to, sono basati sull’uso di idro-carburi come materia prima. Siail reforming con vapore che l’os-sidazione parziale portano aprodurre una miscela di gas che

viene comunemente indicata con il termine syn-gas (gas di sintesi). Ilsyn-gas può essere ulteriormente trattato per ottenere idrogeno adelevato grado di purezza. Altre tecnologie per la produzione di syn-gas o idrogeno da idrocarburi, che pure saranno illustrate nel segui-to, rivestono, al momento, un ruolo marginale dal punto di vista dellaproduzione industriale. Esistono infine svariati altri processi, più omeno maturi per trovare applicazioni di tipo industriale, basatisull’uso di altre materie prime, in primo luogo carbone, fonti rinnova-bili (RES) come le biomasse, ed altre. Alcune tra le più interessanti diqueste tecnologie saranno trattate nel seguito. Negli ultimi anni, comeè noto, il ruolo dell’idrogeno si sta progressivamente spostando allaluce dei promettenti sviluppi legati al suo utilizzo come combustibileper la produzione di energia o per il settore dei trasporti. Tali sviluppisono principalmente legati al fatto che l’idrogeno ha la potenzialità didivenire una fonte di energia che non prevede la presenza del carbo-nio, con le ricadute positive che questo può avere dal punto di vistadell’impatto sull’ambiente e sul clima. La produzione di idrogeno siinserisce quindi nella più ampia problematica concernente la produ-zione di energia a partire da fonti che non siano solo quelle fossili e,in particolare, il petrolio (Figura 2).

La produzione di idrogeno da idrocarburi

Il gas di sintesi

Per gas di sintesi (syngas) si intende una miscela di idrogeno, mo-nossido di carbonio e biossido di carbonio. Il syngas è un interme-

Ing. Paolo Viparelli, ing. Paola Era-mo, prof. Pierluigi Villa, Dipartimen-to di Chimica, Ingegneria Chimica eMateriali, Università de L’Aquila.

Aspetti tecnologici dellaproduzione di idrogeno

da idrocarburi e da biomasse

FIGURA 1 - Impieghi industriali dell’idrogeno. Altri: Industriaalimentare; Produzione di semi-conduttori; Industria metallurgica [1]

FIGURA 2 - Produzione di energia: le materie prime possono essere convertite direttamente (linee piene) otramite un passaggio intermedio che consiste nella produzione di H2 o gas di sintesi (linee tratteggiate [2])

TER_set_viparelli_IIB2 6-09-2006 9:12 Pagina 30

31La Termotecnica • Settembre 2006

idrogeno

dio di importanza fondamentale nell’industria chimica che viene uti-lizzato per la produzione di combustibili, in molte sintesi altamenteselettive, nonché per la produzione di idrogeno puro e monossido dicarbonio. Attualmente, l’impiego più comune del syngas è la sintesidell’ammoniaca (nel 2000, 120×106 t/anno) e del metanolo (nel2000, 30×106 t/anno), seguito dall’uso di idrogeno puro utilizzatoper lo più nei trattamenti di raffineria (hydrotreating). Negli ultimianni, tuttavia, il gas di sintesi prodotto a partire da carbone, dacoke petrolifero o da asfalti sta trovando promettenti impieghi comealimentazione per i processi integrati con turbina a gas (IGCC), ov-vero per la produzione di energia elettrica [2]. Il gas di sintesi può essere prodotto da quasi tutte le fonti di carbo-nio, che vanno dal gas naturale, ai prodotti petroliferi, al carbone,fino ad arrivare alle biomasse. Esso rappresenta quindi una chiaveper creare flessibilità nell’industria chimica e nella produzione dicombustibili sintetici (synfuels). Tale flessibilità si estrinseca, fonda-mentalmente, nel cosiddetto “synfuel cycle”, ovvero nella possibilitàdi convertire qualsiasi sostanza contenente carbonio in un’altra. co-me mostrato in Figura 3 [1].Attualmente, le materie prime più diffuse per la produzione di gas disintesi e, quindi, di idrogeno, sono il gas naturale ed altri idrocarbu-ri di origine fossile, anche e soprattutto perché i costi di impianto so-no significativamente minori di quelli relativi agli impianti a carbone.Il gas naturale è disponibile ingrandi quantità, ma spesso inaree lontane dai mercati. Siparla in genere di gas margi-nale (stranded gas), cioè di gasdi basso valore economico per-ché troppo lontano dai luoghidi possibile impiego (remotegas), disponibile in aree senzainfrastrutture per il trasporto,soggetto a condizioni fiscalinon vantaggiose, o associato algreggio petrolifero ecc. La con-versione di questo gas naturaledisponibile in aree lontane èuna delle problematiche essen-ziali per lo sfruttamento delle ri-sorse esistenti. In particolare, èdiventato economicamente

inaccettabile bruciare il gasassociato ai pozzi di petro-lio (flaring) ed inoltre i com-bustibili sintetici (vale a di-re, i combustibili ottenuti dasyngas) sono stati oggetto diun interesse crescente, poi-ché sono privi di zolfo edhanno un elevato numero dicetano (caratteristica impor-tante per motori diesel) e di

ottano (importante, invece, per i motori a benzina). La conversionedel gas può portare ad intermedi e prodotti di vario genere (Figura4); pertanto alcuni di questi processi possono essere adattati ad unaprima trasformazione on site che consenta di semplificare le proble-matiche di trasporto. Ad esempio, la conversione diretta del gas natu-rale in prodotti liquidi (processi gas to liquid, GTL) è una delle alter-native più studiate alla mera liquefazione del gas (LNG, liquified na-tural gas), che però rimane al momento la soluzione più fattibile. Ilgas liquefatto viene poi trasportato e rigassificato nei pressi dell’uten-za per gli usi convenzionali. Non vanno chiaramente dimenticate lepossibili applicazioni che prevedono l’uso dell’idrogeno o del gas disintesi in tecnologie basate sulle celle a combustibile [3].

Tecnologie per la produzione del syngas

Le vie convenzionali per la produzione di gas di sintesi sono alta-mente efficienti, ma necessitano ingenti investimenti di capitali inquanto prevedono importanti sezioni di scambio termico nelle unitàdi reforming e in quelle di recupero del calore. Un parametro cru-ciale è dunque l’efficienza termica del processo, confrontata con lamassima efficienza termodinamicamente possibile definita dal rap-porto tra il potere calorifico inferiore dei prodotti e dei reagenti.Nonostante il continuo incremento di efficienza ottenuto nel corso

Processo ∆H029 (kJ/mole)

Steam reforming (SR):CH4 + H2O →← CO + 3 H2 - 206CnHm + n H2O →← n CO +

+ (n + 1/2m) H2 - 1175 (a)

CO + H2O →← CO2 + H2 41

Reforming con CO2:CH4 + CH2 →← 2 CO + 2 H2 - 247

Reforming autotermico (ATR):CH4 + _ O2 →← CO + 2 H2O 520CH4 + H2O →← CO + 3 H2 - 206CO + H2O →← CO2 + H2 41

Ossidazione parziale catalitica (CPO):CH4 + _ O2 →← CO + 2 H2O 38

(a) per n-C7H16

TABELLA 1 - Reazioni di produzionedel gas di sintesi FIGURA 3 - Synfuel cycle:

ATR, reforming autotermico:F-T. sintesi di Fischer-Tropsch;TIGAS, Topsøe integratedgasoline synthesis; MTG,processi Mobil di benzine dametanolo; DME, dimetil etere

FIGURA 4 - Opzioni per la conversione del gas naturale “remoto”

TER_set_viparelli_IIB2 6-09-2006 9:12 Pagina 31

32 La Termotecnica • Settembre 2006

idrogeno

degli anni grazie ai progressi nell’in-gegneria e nella tecnologia di pro-duzione dei catalizzatori, l’efficien-za ottenibile in pratica non superal’80% di quella ideale [4] ed è tantomaggiore quanto più è alto il rap-porto H/C nei prodotti di reazione(Figura 5). La produzione del gas disintesi rappresenta circa il 60% degliinvestimenti necessari per la realiz-zazione di impianti di conversionedel gas naturale su larga scala [5].Di conseguenza è di grande interes-se l’ottimizzazione dei processi ba-sati sullo steam reforming (SMR) esul reforming autotermico (ATR), cosìpure l’esplorare nuove vie per laproduzione di gas di sintesi.Le reazioni più importanti reazioniper la produzione del syngas sonoriepilogate in Tabella 1. Il reformingcon vapore del metano (SMR, steammethane reforming) è ad oggi il pro-cesso principale per la produzionedi idrogeno e gas di sintesi.Con questo processo si ottiene unrapporto H2/CO prossimo a 3. Inluogo del vapor acqueo può essereutilizzata CO2, ottenendo così unrapporto H2/CO prossimo a 1. Ilrapporto H2/CO può essere variatoin un ampio intervallo, accoppiandoalle reazioni di reforming la reazionedi conversione del CO con acqua(WGSR, water gas shift reaction).Nel caso della produzione di idroge-no, il processo di reforming è seguitoda una reazione di shift condotta concatalizzatori a base di rame a bassatemperatura (210-300 °C), in mododa assicurare la conversione pressoché completa del CO. La princi-pale alternativa al reforming è rappresentata dall’ossidazione par-ziale, che può essere condotta, essenzialmente, in tre modi. 1. L’ossidazione parziale non catalitica (POX) richiede elevate tem-

perature per ottenere la conversione completa del metano e ridur-re la formazione di particolato carbonioso (soot). Una certaquantità di soot si forma in ogni caso e viene rimossa in torri dilavaggio (scrubber) poste a valle del reattore di ossidazione.Questo processo consente di ottenere un gas con un rapportoH2/CO pari a 1.7-1.8.

2. La gassificazione delle frazioni pesanti del petrolio (heavy oils) èuna variante della POX che tende ad assumere un ruolo semprepiù importante, in funzione della ridotta domanda del mercatoper questi tagli del greggio.

3. Il reforming autotermico (ATR) è una sorta di ibrido tra la ossida-zione parziale e il reforming con vapore. In questo processo siutilizza un bruciatore in cui l’idrocarburo reagisce con ossigeno,alimentato in difetto. A valle del bruciatore è posto un letto catali-tico in cui avvengono reazioni endotermiche (steam reforming),ed il sistema si porta all’equilibrio termodinamico, in funzione

della temperatura di uscita, determinata dal bilancio adia-batico di calore. La tendenza a formare soot può esserefortemente ridotta aggiungendo un’appropriata quantitàdi vapore all’alimentazione, oltre che con un opportunodisegno del bruciatore e con l’utilizzo di un catalizzatorenella zona delle reazioni endotermiche.

Nel caso dell’ossidazione parziale catalitica (CPO), i reagentivengono premiscelati e tutte le reazioni chimiche hanno luo-go nel reattore catalitico, senza far uso di un bruciatore. LaCPO è, apparentemente, la reazione ideale, in quanto forni-sce un syngas con rapporto H2/CO pari a 2 e comporta uncalore di reazione relativamente basso (38 kJ/mole). Tutta-

FIGURA 5 - Rapporto H2/CO per vari processi di produzione di syngas

FIGURA 6 - Capacità tipiche degli impianti di produzione di H2, in funzione della tecnologia di produzione

Processo Costo €/GJCombustibile Investimenti H2 prodotto

Steam reforming CH4 2,96 10,8 - 10,7 5,4 - 7,5Ossid. Parz. Gas da Coke 2,70 9,5 - 11,3 7,0 - 7,4Ossid. Parz. HC pesanti 1,80 22,0 - 22,4 9,6 - 10,0Gassificazione carbone 1,46 33,0 - 34,0 10,0 - 11,6Gassificazione biomasse 46,3 €/t 21,0 - 27,0 8,7 - 10,0Elettrolisi 0,049 €/kWh 30,0 20,6 - 24,5

TABELLA 2 - Costi: produzione centralizzata [6]

TER_set_viparelli_IIB2 6-09-2006 9:12 Pagina 32

33La Termotecnica • Settembre 2006

idrogeno

via, nelle applicazioni pratiche la reazione viene sempre accompa-gnata da reazioni secondarie (reforming e shift), per cui il sistema siporta molto vicino alla composizione corrispondente all’equilibriotermodinamico. Sarà utile osservare che i processi di ossidazioneparziale vengono condotti con ossigeno, per cui un fattore condizio-nante è rappresentato dai costi di questo reagente, tanto che nellamaggior parte delle applicazioni industriali che prevedono ATR,l’impianto di produzione del gas di sintesi è accompagnato da unaunità di frazionamento dell’aria. La Figura 6 illustra schematicamen-te quali siano le tecnologie preferibili a seconda della taglia dell’im-pianto. La Tabella 2 chiarisce anche quali siano i costi delle varietecnologie stimati per produzioni centralizzate di media taglia. In particolare, è interessante osservare il costo dell’energia ottenibiledallo sfruttamento dell’idrogeno prodotto con le varie tecnologie at-

tualmente disponibili. L’esame di questi dati mette in evidenza comela tecnologia dello steam reforming sia quella mediamente meno co-stosa, oltre che preferibile per la grande maggioranza delle applica-zioni e per un ampio intervallo di taglie dell’impianto di produzione.Per taglie comprese tra 5 e 120_103 Nm3/anno, la tecnologia disteam reforming è infatti la più competitiva; per taglie superiori a100_103 Nm3/anno, lo steam reforming e l’auto-thermal reformingpossono divenire competitivi (anche in funzione del costo dell’O2).La scelta della tecnologia di produzione dipende in maniera deter-minante dagli usi finali del gas di sintesi prodotto (Figure 3 e 4). Adesempio, il syn-gas per la sintesi dell’ammoniaca è preferibilmenteprodotto attraverso un processo di steam reforming. Come abbiamovisto in precedenza, anche per la produzione di idrogeno è preferi-bile,nella maggior parte dei casi, passare attraverso un processo direforming con vapore.Per i processi GTL valgono invece considerazioni diverse. La compo-sizione ottimale del gas di sintesi destinato alla produzione diMeOH o DME, ed anche per le sintesi di F-T ad alta temperatura, èin genere quella che soddisfa la seguente relazione:

Questa composizione può essere ottenuta indifferentemente conprocessi di steam reforming o di ossidazione parziale. Al contrario,per le sintesi di F-T a bassa temperatura occore un gas di sintesi incui il rapporto H2/CO sia pari a circa 2 e in cui siano molto ridotti

i tenori di CH4 residuo e di CO2. A questa applicazione si adattamaggiormente l’ossidazione parziale, con l’unico inconvenienteche, per ottenere una elevata conversione di metano e ridurre laformazione di soot, il processo deve essere condotto a temperaturemolto elevate (1.300-1.400 °C), con un incremento dei costi di im-pianto ed anche dei costi di gestione. Per questa ragione, la tecno-logia più generalmente preferita è l’ATR.

Il processo di Steam Reforming del Metano (SMR)

Le reazioni di reforming con vapore o CO2 di gas naturale sono alta-mente endotermiche (Tabella 1). La produzione di syngas richiede al-te temperature necessarie per ottenere elevate conversioni di metano,pertanto la variazione di entalpia complessiva del sistema diviene for-

temente positiva ed è necessario fornire calore al sistemadall’esterno. Nelle applicazioni industriali, il processo direforming viene generalmente condotto in fornaci riscal-date ed alla presenza di catalizzatori a base di nichel. Ilcatalizzatore è sistemato in una serie di tubi in acciaiospeciale cromo/nichel/niobio, sistemati in batterie all’in-terno della fornace. I tubi hanno tipicamente diametro di10-15 cm e lunghezza di 10-13 m. Il gas alimentato,compresso a 30-35 bar entra nel reattore a 450-650°C. La temperatura di uscita varia tra 800 e 950 °C, aseconda della configurazione dell’impianto. Non è que-sta la sede per illustrare in dettaglio la vasta gamma del-le configurazioni reattoristiche adottate a livello indu-striale per i reformer multitubolari; tali sistemi consento-no oggi potenzialità fino a 450.000 Nm3 di H2 (o syn-gas)/h. La fornace di reforming è progettata per distri-buire uniformemente il calore all’interno dei tubi conte-nenti il catalizzatore, per evitare il coking (la formazionedi coke), dovuto all’insorgenza di hot spots, zone caldedel reattore in cui la temperatura è fuori controllo. Tipi-camente essa consiste di una sezione a irraggiamento

(che comprende anche i bruciatori ed i tubi) ed una sezione a conve-zione, in cui si effettua il recupero di calore dei fumi che lasciano lasezione a irraggiamento (Figura 7). Il catalizzatore è costituito da Nisupportato su α-allumina o spinello di Mg e Al.Per diminuire l’acidità dell’allumina in genere alla formulazione delcatalizzatore si aggiunge una piccola quantità di KOH. La presenzadi potassio (o altri metalli alcalini) consente di limitare il problemadella formazione di coke, anche se determina una diminuzionedell’attività complessiva del catalizzatore. La formazione di coke è in-fatti uno dei fattori più significativi da tenere sotto controllo, in quantoil depositarsi di carbonio sul catalizzatore determina una rapida di-minuzione di attività. La formazione di coke è tanto più favoritaquanto più elevato è il peso molecolare degli idrocarburi alimentati alreformer, in quanto dipende dal decorrere di reazioni cracking, chesono termodinamicamente e cineticamente più favorite per gli idro-carburi a peso molecolare maggiore. È infatti opinione generalmenteaccettata che il primo stadio della trasformazione catalitica sia la for-mazione di C per dissociazione dei legami C-H. Successivamente, ilcarbonio si ricombina con l’acqua, formando i prodotti di reazione.Ad esempio, nel caso del metano la sequenza è:

CH4 →← C + 2 H2C + H2O →← CO + H2

Dato che il fenomeno è legato al meccanismo cinetico, la formazio-ne del coke può dunque avvenire anche laddove sia termodinamica-mente sfavorita. Nonostante l’uso di catalizzatori che utilizzano pro-

H COCO CO

2 2

22

−

+≅

FIGURA 7 - Diagramma di flusso di un processo con reformer tubolare e pre-reformer

TER_set_viparelli_IIB2 6-09-2006 9:12 Pagina 33

motori per limitarne l’importanza, il fenomeno di coking riduce lavarietà di idrocarburi che possono essere alimentati al reformer aquelli più volatili: metano, propano, butano e virgin nafta (benzinadi prima distillazione). La presenza di un pre-reforming, ovvero unreattore catalitico adiabatico posto a monte del reformer vero e pro-prio e che opera a temperature più basse, può essere utilizzato co-me pretrattamento per processare idrocarburi più pesanti. Inoltre, lapresenza del pre-reformer fa da volano termico per il reformer, ren-dendolo più flessibile e alleggerendone il carico di lavoro.Il fenomeno di coking può comportare seri problemi al reattore, in-fatti il carbonio che si forma è spesso di natura filamentosa (carbonwhiskers) e tende ad intasare i tubi, soprattutto nella prima parte fi-no a deformarli (giraffe necking e tiger tailing) ed a perforarli (Figu-ra 8). Inoltre, il fenomeno di formazione di coke si autoaccelera per-ché la formazione di carbonio comporta un aumento delle perdite dicarico e quindi, essendo il tubo sempre riscaldato dall’esterno, laformazione di hot spots. La formazione del coke non è l’unica possi-bile causa di disattivazione dei catalizzatori impiegati nello steamreforming, come avremo modo di discutere in dettaglio nei paragrafisuccessivi. Uno dei veleni più pericolosi è lo zolfo ed infatti la mag-gior parte delle configurazioni impiantistiche prevedono delle unitàdi desolforazione a monte del reformer.Il reformer tubolare è una delle apparecchiature più costose di tuttol’impianto, sia dal punto di vista dell’investimento iniziale (è realiz-zato con materiali ad elevato costo) sia dal punto di vista dei costi digestione. Per questa ragione la ricerca industriale ha investito note-voli sforzi nel tentativo di ridurre le dimensioni dell’apparecchiaturae di ottimizzare il tra-sferimento di calore, li-mitando così il numerodei tubi. Per quantifica-re la severità del pro-cesso di reforming siusa generalmente comeindicatore il flusso me-dio di calore fornito alsistema. Tuttavia, comeavremo modo di preci-sare anche in seguito, ilparametro più criticosembra essere il gra-diente di temperatura a

cavallo della parete dei tubi. I reformer tubolari di uso industriale so-no generalmente dimensionati per operare con flussi medi di caloredell’ordine delle 100.000 kcal/m2/h (0,12 MW/m2). L’efficienzatermica dei reformer, anche grazie alla sezione di recupero del ca-lore dei fumi, si avvicina al 95% il che consente di avere efficienzecomplessive del processo dell’ordine dell’80%. Il calore recuperatodai fumi esausti (circa il 50% di quello totale) è utilizzato per produr-re vapore e per pre-riscaldare l’alimentazione. La Tabella 3 riepilo-ga i parametri operativi di varie tipologie di reattori, da quelli suscala di laboratorio a quelli di uso industriale. Come si è accennatoin precedenza, la conversione del metano è vincolata dalla termodi-namica delle reazioni endotermiche di reforming, che sono favoritedalle alte temperature. Data la stechiometria della reazione, inoltre,un aumento di pressione comporta una diminuzione della conversio-

ne all’equilibrio (Figura 9). I moderni impianti sonoprogettati per lavorare abassi rapporti vapore/car-bonio anche se valori mag-giori di questo rapporto(H2O/C = 4-5) comporte-rebbero una maggioreconversione. Tuttavia, rap-porti H2O/C minori (circa2,5) consentono di limitarela portata volumetricacomplessivamente alimen-tata al sistema e quindi dicontenere le dimensionidell’apparecchiatura ed icosti di compressione. Alfine di massimizzare laconversione, la tendenza èquella di aumentare le tem-

34 La Termotecnica • Settembre 2006

idrogeno

FIGURA 8 - Carbon whiskers formatosisu un catalizzatore perovskiticodi steam reformig [7]

Parametro Tipo di reattoreMicro- Reattori a Bench- Impianti Reattori

reattori ricircolo interno scale pilota industriali

Pressione (bar) 1 20 35 35 35Temperatura (°C) 500 500-600 500-800 500-800 500-800Diametro del reattore (mm) 5 50 20 100 100Lunghezza del reattore (m) 0,012 0,01 0,3 12 12Volume totale del reattore (m3) 0.2×10-6 20×10-6 100×10-6 0,1 19Numero di tubi 1 1 1 1 200Diametro delle particelle 0,3-0,5 16 mm anelli 3-4 16 mm anelli 16 mm anellidi catalizzatore (mm)

Portata (Nm3/h) 50×10-3 20 0,6 550 110.000Velocità spaziale (vol CH4/vol/h) 60.000 150.000 1.450 1.450 1.450Velocità di massa (kg/m2/h) 2.500 8.000 1.500 86.000 86.000Numero di Reynolds 12 1.000 52 9.500 9.500Flusso medio di calore (kcal/m2/h) - - 15.000 73.000 73.000

TABELLA 3 - Caratteristiche dei reattori SMR [1]

FIGURA 9 - SMR: conversione all’equilibrio in funzionedella pressione e del rapporto H2O/C

TER_set_viparelli_IIB2 6-09-2006 9:12 Pagina 34

peratura di uscita, portandola sino a 950-1.000 °C. Questo è oggipossibile grazie ai progressi fatti nell’ambito della metallurgia, checonsentono l’impiego di acciai speciali assai più resistenti di quelli adisposizione sino a 20 anni or sono. In ogni caso, il metano non con-vertito viene generalmente rimosso nelle operazioni di purificazioneposte a valle del reforming e dello stadio di water gas shift, ad esem-pio per mezzo di uno stadio PSA (Pressure Swing Adsorption) checonsente di produrre idrogeno ad elevatissima purezza (> 99,99%).

Catalizzatori di reformingI catalizzatori di steam reforming sono generalmente a base di ni-chel in quanto il cobalto ed i metalli nobili del gruppo VIII, che purehanno buona attività, hanno costi di gran lunga superiori. Le pro-prietà del catalizzatore devono essere tali da sopportare severe con-dizioni operative, con temperature tra 450 e 950 °C e pressioni par-ziali di vapore che possono arrivare fino a 30 bar. Per sopportarequeste condizioni, si utilizzano catalizzatori supportati, generalmen-te su allumina ceramica, o spinello di ossidi di Mg e Al, o ancoranelle formulazioni più datate, alluminati di calcio. L’attività del cata-lizzatore a base di nickel è influenzata dalla superficie specifica. Pertale ragione il supporto ha anche la funzione di aumentare l’areasuperficiale. In realtà, l’attività intrinseca del catalizzatore non è, dinorma, un fattore limitante: la maggior parte dei catalizzatori indu-striali hanno attività estremamente elevata (turnover number1 ~ 0,5s-1 per T = 450 °C, P = 1 bar, H2O/CH4 = 4, H2O/H2 = 10), cheperò non può essere sfruttata a pieno in quanto la reazione è con-trollata dai fenomeni di trasporto di materia e, soprattutto, di calore.

L’efficienza del cataliz-zatore si aggira quindiintono al 10%. Uno de-gli aspetti essenzialiper ciò che concerne icatalizzatori è legatoalla pezzatura e allaforma delle particelle.La forma del catalizza-tore, infatti, deve essereottimizzata al fine diavere la massima su-perficie specifica con leminori perdite di caricopossibili. Le perdite di

carico dipendono dal grado di vuoto del letto impaccato e diminui-scono all’aumentare della dimensione media dei grani di catalizza-tore. Pertanto, si utilizzano pellets di elevato diametro esterno ed unelevato grado di vuoto. Si tratta generalmente di anelli o cilindrettiforati o anche altre forme particolari studiate, appunto per massi-mizzare il grado di vuoto (Figura 10). L’aumento delle perdite di ca-rico ha tutte le consuete controindicazioni legate ai costi di esercizio,ma, soprattutto, può avere conseguenze sull’efficienza del trasportodi calore, che è il vero fattore limitante del sistema, e, conseguente-mente, anche sul fenomeno di formazione del nerofumo (coke). Le si-mulazioni effettuate dimostrano che, nei reattori tubolari di tipo in-dustriale, il trasferimento di calore e in particolare la diffusione ter-mica tra la parete interna del tubo e il bulk del reattore, rappresental’aspetto chiave per l’efficienza del processoNonostante l’impiego di supporti particolarmente robusti, la vita me-dia dei catalizzatori di reforming può essere limitata sia da cedi-menti di tipo meccanico (breakdown) che si possono avere a causa

dei cicli termici cui il catalizzatore viene sottoposto nelle fasi di star-tup dell’impianto e nei periodi di fermata o manutenzione, sia acausa di una progressiva disattivazione dovuta alla presenza di ve-leni. Il nerofumo, più che essere un vero e proprio veleno, determinauna diminuzione dell’attività in quanto sporca la superficie del cata-lizzatore. I principali veleni, in senso stretto, per questi sistemi sono icomposti solforati e clorati. In particolare, la presenza di zolfo nellacarica può essere estremamente significativa, in funzione della pro-venienza del gas naturale o della nafta. L’avvelenamento da zolfoavviene in quanto, nelle condizioni tipiche del reforming, tutti i com-posti solforati sono convertiti in H2S, il quale reagisce con il metallodel catalizzatore secondo la reazione:

H2S + Me →← Me-S + H2

Questo avvelenamento è pertanto reversibile, almeno in linea di prin-cipio; la rigenerazione del catalizzatore può essere infatti ottenutaesponendolo ad un’atmosfera ricca idrogeno e quindi favorendo lareazione inversa a quella vista in precedenza, oppure con ossidandocon vapor acqueo, fino a recuperare quasi completamente l’attivitàoriginale. In pratica, però, la disattivazione del catalizzatore favori-sce la formazione di hot spots e, conseguentemente, di nerofumo, percui diviene inevitabile la sostituzione del catalizzatore. Per questa ra-gione, nelle installazioni industriali è di estrema importanza la rimo-zione dello zolfo dalla carica, a monte del reformer. La desolforazio-ne del gas naturale (o del metano) può essere effettuata in letti impac-cati a base di ossido di zinco. La desolforazione degli idrocarburi li-quidi viene invece effettuata in unità di idro-desolforazione (HDS),con catalizzatori del tipo CoMo. Al contrario di quanto accade per lozolfo, i cloruri sono invece veleni irreversibili: si combinano infatti conil nichel dando luogo alla formazione di cloruri di nichel volatili chemigrano e ridepositano il nichel in punti più freddi dell’impianto. Vatuttavia osservato che per osservare fenomeni di disattivazione dacloro che siano significativi occorrono concentrazioni relativamenteelevate (ca. 1.000 ppm) e tale fenomeno è stato osservato solo nelcaso di catalizzatori contenenti metalli alcalini come promotori [4].Altri possibili veleni sono l’arsenico ed altri metalli pesanti, che peròraramente sono presenti nella carica. Non va dimenticato, infine, chequesti catalizzatori possono andare incontro anche a fenomeni di sin-terizzazione che ne riducono, nel tempo, l’attività [1].

Conversione del CO con vapore:Water Gas Shift ReactionLe reazioni di reforming sono in genere seguite dalla reazione diconversione del CO (water gas shift) che incrementa il tenore di H2nel gas di sintesi:

CO + H2O →← O2 + H2 ∆H029 = -41 kJ/mole CO

Il prodotto è una miscela gassosa di H2 (70-75%), CO (<1%), CO2(15-20 %), H2O e CH4 (<3%) che deve essere successivamente purifi-cato in funzione dell’utilizzo finale, ad esempio tramite adsorbimen-to chimico o PSA (Pressure Swing Adsorption). La reazione è media-mente esotermica ed interessata da equilibrio termodinamico, percui viene condotta, tipicamente, in reattori catalitici a letto fisso ed astrati adiabatici, con raffreddamenti intermedi. La reazione può essere condotta in un solo stadio, operante ad altatemperatura (HTS) o in due stadi successivi in cui il secondo opera atemperatura più bassa (LTS). L’effetto delle condizioni di processo èschematicamente riassunto nella Tabella 4. I due stadi di alta e bas-sa temperatura si differenziano per il tipo di catalizzatore impiega-to: quello nello stadio HTS è a base di ossidi di ferro e cromo, quello

35La Termotecnica • Settembre 2006

idrogeno

FIGURA 10 - Catalizzatoreper lo steam reforming (JohnsonMatthey Catalysts; tipo: 57-4Q)

1 Il numero di turnover caratterizza l’attività di un sito catalitico ed è definitocome numero di molecole reagenti per sito attivo per secondo.

TER_set_viparelli_IIB2 6-09-2006 9:12 Pagina 35

nello stadio LTS a base di ossidi di zinco e rame. I catalizzatori dishift ad alta temperatura operano al di sopra dei 315 °C. Sono es-senzialmente costituiti da magnetite, Fe3O4, ed ossido di cromo,Cr2O3, aggiunto come stabilizzatore. Il catalizzatore viene messonel reattore sotto forma di Fe2O3 e CrO3, e viene ridotto nella fasedi startup ad opera dell’idrogeno e del CO presenti nel gas in in-gresso alla shift. Se il rapporto vapore/carbone nell’alimentazione ètroppo basso, l’ambiente è eccessivamente riducente ed il catalizza-tore può essere ulteriormente ridotto a ferro metallico.Questo è un problema rilevante, dal momento che il ferro metallicocatalizza le reazioni di Fischer-Tropsch dando luogo alla formazio-ne di idrocarburi. Negli impianti tradizionali, che operavano con unrapporto vapore/carbone pari a 5-6, ciò era raramente un proble-ma, in quanto raramente il ferro veniva ridotto fino allo stato metalli-co. Negli impianti più moderni, che, come abbiamo visto, operanocon rapporti vapore/carbone inferiori a 3, il catalizzatore di shift èlentamente convertito a ferro, con il risultato che si formano quantitàsignificative di idrocarburi. Per ridurre l’entità di tale fenomeno, allaformulazione del catalizzatore può essere aggiunto rame, che acce-lera la conversione del CO. Il rame aumenta inoltre l’attività a bassatemperatura, ma rende tuttavia il catalizzatore maggiormente sensi-bile all’avvelenamento da zolfo e da cloruri.I catalizzatori di shift ad alta temperatura sono particolarmente resi-stenti; non sono sensibili infatti alla maggior parte dei veleni e possie-dono elevata resistenza meccanica. I catalizzatori di shift a bassatemperatura operano invece con temperature di 200-230 °C. La mi-nore temperatura favorisce termodinamicamente la reazione di shiftconsentendo un notevole incremento dell’abbattimento di CO, il cuitenore in uscita è inferiore a percentuali dello 0.2% sul secco. Tali ca-talizzatori trovano quindi ampia applicazione nel caso della sintesi diammoniaca, condotta con catalizzatori estremamente sensibili allapresenza di CO, che li avvelena disattivandoli in modo irreversibile.In linea più generale, questi catalizzatori sono proficuamente impie-gati in tutti gli impianti che usano la metanazione come metodo finale

per purificare l’idrogeno. Il principale vantaggio della conversionepiù spinta nel reattore di shift a bassa temperatura non sta quindi nelfatto che viene prodotto ancora idrogeno, quanto nel fatto che si ab-batte il tenore di CO residuo, e, conseguentemente, il consumo diidrogeno dovuto al metanatore. Negli impianti che utilizzano il meto-do di purificazione PSA, solitamente non si effettua la shift a bassatemperatura, dal momento che il CO non convertito, separatonell’unità di PSA, viene poi recuperato ed utilizzato come combustibi-le per il reformer. I catalizzatori di bassa temperatura sono partico-larmente sensibili all’avvelenamento da zolfo e cloruri. Sono inoltrescarsamente stabili dal punto di vista meccanico e sensibili alla pre-senza di acqua condensata, che può causare un rammollimento (sof-tening) del catalizzatore, a cui segue l’indurimento e l’ostruzione del

letto impaccato. Il catalizzatore viene immessonell’impianto sotto forma di ossido di rame sup-portato su ossido di zinco e di alluminio; successi-vamente ll rame deve essere ridotto in startup, me-diante riscaldamento con un flusso di idrogeno di-luito in un gas inerte. La riduzione è fortementeesotermica e deve essere attentamente controllatain modo da evitare fenomeni di sinterizzazione.

Purificazione del gas di sintesi

Una vasta gamma di processi vengono utilizzatiper la purificazione dell’idrogeno prodotto. La scel-ta dipende da vari fattori, ma principalmente dallacomposizione, la portata e la pressione del gasprodotto. Altri fattori che pesano nella scelta delmetodo di purificazione sono, evidentemente, i co-sti (d’investimento e di esercizio), l’efficienza di re-cupero dell’idrogeno, la purezza del prodotto ecc.

Assorbimento ad umidoI sistemi di assorbimento ad umido (wet scrub-bing), e, in particolare, i sistemi che usano ammi-ne o carbonato di potassio, sono usati per la rimo-zione di gas acidi quali H2S e CO2. Questo siste-ma di rimozione dei gas dipende principalmentedalla reazione chimica e può essere progettatoper un ampio range di pressioni e di volumi di gas

36 La Termotecnica • Settembre 2006

idrogeno

Temperat. in Temperat. in Rapporto Tenore di COingresso allo ingresso allo H2O/C nel in uscitaallo stadio di alta stadio di bassa reformer (% mol.temp. (HTS) (°C) temp. (LTS) (°C) sul secco)

315 - 3,0 2,95370 - 3,0 4,07315 - 5,0 1,53370 - 5,0 2,33315 205 3,0 0,43315 260 3,0 0,94370 205 3,0 0,49370 260 3,0 1,04315 205 5,0 0,19315 260 5,0 0,46370 205 5,0 0,21370 260 5,0 0,50

TABELLA 4 - Effetto delle condizioni operativenel processo di water gas shift conversion

fIGURA 11 - Flow-sheet di un impianto di steam reforming con wet scrubbing

TER_set_viparelli_IIB2 6-09-2006 9:12 Pagina 36

da trattare. Questa tipologia di impianti è entrata nell’uso comuneall’incirca negli anni Sessanta, quando si è resa economicamente fat-tibile la realizzazione di impianti di steam reforming ad alta pressio-ne. Impianti di questo tipo sono stati costruiti fino alla metà degli anniOttanta, quando furono praticamente soppiantati dagli impianti cheutilizzano la tecnologia PSA, tranne in quegli impianti in cui la CO2viene recuperata. Continuano, tuttavia, ad essere utilizzati per la ri-mozione di H2S e CO2 negli impianti di ossidazione parziale.Con l’assorbimento ad umido si possono rimuovere solo i gas acidio gli idrocarburi pesanti, ma non il metano ed altri gas leggeri.Questo determina una scarsa influenza sulla purezza del prodottoed infatti, questi sistemi sono più spesso utilizzati come stadio di pre-trattamento, o per la desolforazione di una corrente di idrogeno dautilizzare come combustibile. La Figura 11 mostra un tipico flow-sheet di un impianto di steam reforming del gas naturale, che utiliz-za la tecnologia wet scrubbing. L’alimentazione ad una pressione dica. 30 bar viene preriscaldata e purificata per rimuovere le tracce dizolfo e di alogeni al fine di proteggere il catalizzatore presente nel

reformer. L’impurezza più comune è l’H2S che viene rimosso perreazione con ossido zinco (ZnO). Anche lo zolfo organico può esse-re presente; in questo caso, l’idrogeno prodotto riciclato, viene mi-scelato all’alimentazione e viene fatto reagire su un catalizzatore diidrogenazione (generalmente costituito da ossidi di cobalto e molib-deno supportati su γ-allumina) per convertire lo zolfo organico adH2S. Se vi sono anche clorurati organici, vengono anch’essi idroge-nati e poi fatti reagire con un adsorbente.L’alimentazione viene poi miscelata al vapore, ulteriormente preri-scaldata, e fatta reagire su un catalizzatore di nichel nei tubi delreformer per produrre il gas di sintesi. La conversione del metanodeve essere più elevata possibile, in quanto il metano non convertitosi ritrova come inerte nel prodotto finale. Il gas di sintesi passa attra-verso il recuperatore di calore del reformer, che raffredda il gas eproduce vapore che verrà utilizzato nel reformer. Il surplus di caloreviene esportato. Il gas raffreddato, che si trova ancora ad una tem-peratura di ca. 345 °C, passa poi nelle unità di shift ad alta e bassatemperatura, tra le quali è posto un ulteriore ricuperatore di calore.Il flusso di idrogeno grezzo viene poi sottoposto a scrubbing con

una soluzione di una base debole per rimuovere anche la CO2. Nel-lo schema di Figura 11, la rimozione dell’anidride carbonica vieneeffettuata con una soluzione acquosa basica di carbonato di potas-sio, che reagisce con la CO2 per formare bicarbonato di potassio.La soluzione viene poi depressurizzata e strippata con vapore per ri-lasciare la CO2. Il calore utilizzato nel ribollitore del rigeneratore èquello recuperato dal gas di sintesi caldo. La corrente di testa del ri-generatore viene poi raffreddata per condensare l’acqua. La CO2 èdunque disponibile per essere recuperata o può essere scaricataall’atmosfera. In alternativa alle soluzioni di carbonato di potassio,sono stati sviluppati processi simili che utilizzano soluzioni di etano-lammine. L’idrogeno grezzo che lascia la sezione di rimozione dellaCO2, contiene ancora approssimativamente lo 0,5% di CO e lo0,1% di CO2 in volume. Questi composti rappresentano dei veleniper i catalizzatori utilizzati in diversi processi che consumano idro-geno e quindi devono essere rimossi. Solitamente ciò viene realizza-to mediante la reazione di metanazione, che, come già accennato, èla reazione inversa dello steam reforming. La purezza finale

dell’idrogeno così otte-nuto è solitamente paria ca. il 97% in volume,con impurezze cheprincipalmente sonocostituite da metano edazoto. Il contenuto dimonossido di carbonioè inferiore a 50 ppm.L’idrogeno prodotto la-scia il metanatore aduna pressione di ca.17 bar [8] e viene soli-tamente compressoprima dell’uso finale,in compressori alterna-tivi. I compressori cen-trifughi non possonoessere utilizzati a cau-sa del basso peso mo-lecolare dell’idrogeno,che comporterebbe unnumero eccessivo distadi di compressione.

Pressure Swing AdsorptionGli impianti costruiti a partire dalla metà degli anni Ottanta sono ge-neralmente costituiti dalla sezione di steam reforming seguita dallasezione di pressure-swing adsorption (PSA), ovvero di assorbimentoa pressione variabile. Questi sistemi usano letti di solido adsorbenteper separare la corrente di idrogeno impuro in una corrente di pro-dotto molto puro (unità ad alta pressione) e in una corrente conte-nente i gas di coda più qualche residuo di idrogeno (unità a bassapressione). Come nel processo che prevede lo scrubbing ad umido,l’alimentazione viene purificata e sottoposta a reforming; successiva-mente viene fatta reagire nell’unità di shift, che in questo caso puòessere limitata ad uno stadio di alta temperatura, dal momento chenon è necessario che il livello di CO residuo sia particolarmente bas-so. Il CO rimanente nella corrente di idrogeno grezzo, infatti, vienerimosso nell’unità PSA e recuperato come combustibile per il refor-mer. I gas in uscita dalla shift, dopo opportuno raffreddamento, ven-gono quindi alimentati alla PSA. Il processo PSA si sviluppa in quat-tro fasi che insieme formano un ciclo completo. Nella prima, chiama-ta pressurizzazione dell’alimentazione, il gas viene introdotto in un

37La Termotecnica • Settembre 2006

idrogeno

FIGURA 12 - Il processo PSA. Fase 1: l’idrogeno impuro viene compresso e – Fase 2 - entra dal fondo del letto adsorbente, el’idrogeno puro esce dalla testa. Fase 3: l’idrogeno impuro accumulatosi nella parte alta del letto assorbente ad alta pressione(HP) viene recuperato in un altro letto a pressione minore (LP). Fase 4: l’idrogeno a bassa pressione viene spurgato (a)e successivamente il letto viene lavato con una corrente di idrogeno proveniente da uno dei letti in produzione (b)

TER_set_viparelli_IIB2 6-09-2006 9:12 Pagina 37

letto di zeolite ad alta pressione, circa 30 bar, segue poi la fase diproduzione, dove i gas indesiderati vengono adsorbiti nella zeolite,mentre l’idrogeno puro si concentra in cima al letto del minerale eviene estratto. La terza fase, di depressurizzazione, consiste appuntonel depressurizzare l’impianto in modo da poter espellere parte deigas rimasti intrappolati nella struttura cristallina della zeolite mentrenell’ultima, di ripulitura a bassa pressione, parte dell’idrogeno puro(generalmente il 10-20 %) viene reimmesso nel letto del minerale, al-la pressione di circa 200 mbar, in modo da favorire la rimozione deigas rimasti nei pori della zeolite. Questa frazione di idrogeno si per-de nella corrente dei gas di coda. Al fine di ottenere una produzionecontinua, più letti operano in parallelo, alternando il loro funziona-mento, in modo che le quattro fasi del ciclo siano condotte contem-poraneamente sui diversi letti (Figura 12).I costi di investimento sono solitamente in-feriori per gli impianti che utilizzano ilPSA rispetto ad altre tecnologie di purifi-cazione. Inoltre, i costi sono relativamentepoco sensibili a variazioni del carico datrattare. Ciò rende il PSA particolarmenteindicato per grandi volumi di gas da trat-tare, mentre le unità a membrana possonoessere vantaggiose per impianti di minoridimensioni. I sistemi PSA sono, in genere,la prima scelta negli impianti di steamreforming, poiché rappresentano un buoncompromesso tra elevata purezza, costimoderati e facilità di integrazione all’in-terno di impianti per la produzione diidrogeno. Un ulteriore vantaggio offertodalla tecnologia PSA è rappresentato dalfatto che essa utilizza meno vapore di pro-cesso e non richiede calore per il ribollito-re: questo comporta la disponibilità di unacerta quantità di vapore per l’esportazio-ne, con i conseguenti vantaggi dal puntodi vista dei costi di gestione [8].

Confronto tra PSA e Wet scrubbingI due processi sin qui descritti sono quelliche hanno la maggiore diffusione dal punto di vista industriale. Lapurezza dell’idrogeno che si riesce ad ottenere con queste tecnolo-gie è sensibilmente diversa, indipendentemente da come è stata pro-dotta la corrente di gas che alimenta lo stadi di purificazione. La Ta-bella 5 illustra schematicamente queste differenze. Nello scrubbingad umido, le maggiori impurezze sono costituite da metano ed azo-to. Il metano nel prodotto è quello che rimane dopo il reforming, oquello che si forma nella reazione di metanazione dal CO e dallaCO2 residui. L’azoto presente nell’alimentazione attraversa l’impian-to invariato, essendo un inerte. In un impianto PSA, la maggior par-te delle impurezze possono essere rimosse praticamente ad ogni li-vello. La Tabella 6 dà un’idea del grado di applicabilità di questatecnologia, in funzione dei composti da rimuovere. La rimozione del-le impurezze più difficili da rimuovere, assicurerà virtualmente lacompleta rimozione di quelle più facili. Tra le impurezze più comuni,l’azoto è quella più difficile da abbattere e rimuoverlo completamen-te richiede un ulteriore step di adsorbimento. Dal momento che essoagisce semplicemente da diluente, viene solitamente lasciato nel pro-dotto. Fa tuttavia eccezione il caso in cui l’idrogeno venga utilizzatoin sistemi a pressioni particolarmente elevate come ad esempio glihydrocracker. In questo caso i maggiori costi per la rimozione del-l’azoto sono compensati dal risparmio ottenuto grazie alle minori

perdite di idrogeno nello spurgo nella sezione di hydrocracking. Nelcaso di un’alimentazione priva di azoto, come gas petroli liquefatti(GPL) o nafta, si può facilmente ottenere una purezza del 99,99%. Inquesto caso il componente limitante è solitamente il monossido dicarbonio. Dal momento che il CO deve essere ridotto fino a livelli diqualche ppm, le altre impurezze, ovvero la CO2 e l’H2O, vengonorimosse fino a livelli praticamente non rilevabili. Alla fine, resta tipi-camente un residuo di 100 ppm di CH4.

Processi a Membrana. Una membrana è una barriera selettiva in grado di separare i com-posti in base alle loro proprietà molecolari, come le dimensioni dellamolecola, l’energia di adsorbimento, la solubilità o la diffusività nel

materiale di cui è costituita la mem-brana. Le membrane sono general-mente costituite di materiali polimerici,anche se vi è una crescente attenzioneper l’uso di altri materiali di tipo inor-ganico. Le principali proprietà richie-ste alle membrane sono alta selettività,alta permeabilità, elevata resistenzameccanica e chimica. Nel caso dellemembrane inorganiche, la selettivitòdipende fondamentalmente dalle pro-prietà di adsorbimento e dalla dimen-sione dei pori della superficie di con-tatto con il fluido. Viceversa, per lemembrane polimeriche, più che leproprietà di adsorbimento contano lasolubilità e la diffusività. In linea gene-rale, le unità a membrana separano igas sfruttando la differenza di velocitàdi diffusione dei vari composti.I gas che diffondono più velocemente(tra questi l’idrogeno) costituiscono lacorrente di permeato e sono disponi-bili a bassa pressione. I gas più lenticostituiscono vengono ritenuti e lascia-no l’unità ad una pressione prossimaa quella dell’alimentazione. Le unità a

membrana non contengono parti mobili ed hanno potenzialmenteun’affidabilità molto elevata. Il principale problema è costituito dallapresenza di alcuni composti presenti nel gas (ad esempio i compostiaromatici), che possono ostruire i pori delle membrane, o di liquidi,che possono determinare sovrapressioni e sollecitazioni meccanicheeccessive. La parte centrale di un impianto di separazione a mem-brana è il modulo, come ad esempio nell’impianto Monsanto a fibrecave, utilizzato principalmente per il recupero dell’idrogeno da flussigassosi nelle operazioni di raffinazione, come i gas di coda delleunità di idrodesolforazione. L’idrogeno recuperato dai gas in uscitadall’idrodesolforazione, dopo la rimozione di H2S ottenuta attraver-so una sequenza di unità a membrana, può arrivare ad una purez-za del 90% [17]. Le membrane vengono infatti realizzate in modulirelativamente piccoli e, per trattare volumi di gas maggiori, vengonoutilizzati più moduli. Teoricamente, quindi, i costi variano linearmen-te con il carico di gas da trattare; ciò rende le membrane più com-petitive a più basso carico. Il progetto di sistemi a membrana preve-de la ricerca di un optimum fra perdite di carico (o velocità di diffu-sione) e superficie filtrante, così come fra purezza del prodotto e suorecupero. All’aumentare della superficie filtrante, aumenta il recupe-ro di componenti “veloci”. Aumenta, però, anche la quantità di com-ponenti “lenti”, il che comporta una purezza inferiore.

38 La Termotecnica • Settembre 2006

idrogeno

Wet scrubbing PSA

Purezza H2, % vol. 95 - 97 99 - 99,99Metano 2 - 4 % vol, 100 ppm vol.CO + CO2, ppm vol. 10 - 50 10 - 50Azoto, % vol. 0 - 2 0,1 - 10

TABELLA 5 - Composizionedell’idrogeno prodotto

Facili Moderati Difficili Non removibili

C3H6 CO O2 H2

C4H10 CH4 N2 HeC5 + CO2 ArH2S C2H6

NH3 C3H8BTX C2H4H2O Nota: BTX = benzene,

toluene, e xylene

TABELLA 6 - Facilità di rimozionedi impurezze con tecnologia PSA

TER_set_viparelli_IIB2 6-09-2006 9:12 Pagina 38

Separazione criogenica. Le unità di separazione criogenica operano raffreddando il gas e con-densando una parte o tutta la corrente gassosa. A seconda della pu-rezza del prodotto richiesta, la separazione può essere realizzata persemplice flash o per distillazione. Le unità criogeniche tendono ad es-sere più costose rispetto agli altri processi, specialmente negli impiantidi piccole dimensioni. Questo aspetto è in parte dovuto alla presenzadi un’unità di pretrattamento dell’alimentazione necessaria per la rimo-zione dei composti che tendono a solidificare (come l’acqua) o a bri-nare (come la CO2). Tuttavia, questi sistemi possono essere impiegatiin impianti di grandi dimensioni, oppure quando è richiesta la separa-zione, da una singola corrente di alimentazione, di una grande varietàdi prodotti, vantaggio che solo tali sistemi sono in grado di offrire. Unesempio è la separazione di olefine leggere da un’unità FCC (fluid ca-talytic cracking). Il recupero di idrogeno si aggira attorno al 95%, conuna purezza ottenibile di circa il 98%. Condensata la corrente, l’ope-razione successiva di rettifica è relativamente economica.

Alternative allo steam reforming

Il reforming del metano con vapore è il metodo più economico e diffu-so, maturo commercialmente, e consente economie di scala significati-ve. Come già detto, si stima che circa il 50% della produzione mondia-le venga effettuata utilizzando questo processo. In questa sede vengonoconsiderate solo le alternative che hanno già trovato applicazioni suscala industriale. Sono in fase di ricerca e sviluppo più o meno avanza-to altri processi, che qui non vengono trattati per limiti di spazio.

Ossidazione parziale di idrocarburi (POX e CPO)

L’ossidazione parziale (POX) prevede la reazione dell’alimentazioneidrocarburica con l’ossigeno ad elevata temperatura per produrreuna miscela di idrogeno e monossido di carbonio. Un altro metodocommercialmente disponibile per la produzione di idrogeno è la os-sidazione parziale di idrocarburi, metano o nafta ad esempio, iquali vengono ossidati per produrre CO ed H2 , secondo le reazioni:

CnHm + 1/2 n O2 →← n CO + 1/2 m H2O Ossidazione parzialeCO + H2O →← O2 + H2 Conversione di CO

La reazione di ossidazione parziale, essendo esotermica, non ri-chiede calore dall’esterno, così come, a causa delle elevate tempe-rature, non è richiesto necessariamente l’uso di catalizzatori (POX),anche se esistono numerosi studi basati sull’uso di catalizzatori (os-sidazione parziale catalitica, CPO).Il reattore per la POX è più compatto rispetto a quello utilizzato nel-lo SMR, nel quale l’energia termica deve essere fornita dall’esterno.Dal punto di vista dell’efficienza energetica, il rendimento del POXsi attesta sul 50%, contro il 65-70% del processo SMR; ciò è dovutosia alle alte temperature di processo che alle problematiche sia albilancio termico nel reattore stesso [12]. Dal momento che nell’ossi-dazione parziale si opera in assenza di catalizzatore, questo pro-cesso non è limitato alle alimentazioni idrocarburiche leggere e pu-lite richieste dallo steam reforming.La POX è un processo che richiede costi di investimento elevati, e perle alimentazioni leggere è di solito sostituito dallo steam reforming.Tuttavia per gli idrocarburi più pesanti rimane la sola tecnologiapraticabile. Nel passato, la POX è stata oggetto di particolare atten-zione per la produzione di idrogeno, in presenza di scenari che pre-vedevano un futuro caratterizzato da carenza di alimentazioni leg-gere. Esso è inoltre particolarmente interessante come metodo pereliminare le correnti pesanti e ad elevato contenuto di zolfo, comel’asfalto o il coke petrolifero, che alcune volte sono complicate dagestire. La conversione di tutto l’asfalto o del coke di raffineria me-diante ossidazione parziale, consentirebbe di saturare l’intero mer-cato dell’idrogeno. Per questi motivi e per le economie di scala ri-chieste per rendere l’ossidazione parziale un processo economico, èpreferibile che l’idrogeno costituisca un sottoprodotto del processoche vede come prodotto principale la produzione di energia elettri-ca. Lo schema a blocchi di Figura 13 rappresenta una unità di pro-duzione di energia a partire da asfalto con idrogeno come sottopro-dotto. L’asfalto, oltre ad avere un contenuto di carbonio molto eleva-to, contiene anche grandi quantità di zolfo, di azoto, di nichel e divanadio. Il grosso del costo dell’impianto è legato proprio al tratta-mento ed allo smaltimento dei composti contenenti tali elementi.L’asfalto viene in primo luogo gassificato con ossigeno per produrreuna miscela di CO, CO2 ed H2. A causa delle elevate temperature, laproduzione di metano è minima. Il gas proveniente dal gassificatoreviene raffreddato mediante quenching per rimuovere metalli pesanti,ceneri e polveri sottili (soot). I metalli vengono rimossi per sedimenta-

39La Termotecnica • Settembre 2006

idrogeno

FIGURA 13 - Unità di produzione di energia a partireda asfalto con idrogeno come sottoprodotto [13]

TER_set_viparelli_IIB2 6-09-2006 9:12 Pagina 39

zione e filtraggio, ed il soot è riciclato al gassificatore. Il gas vienesuccessivamente raffreddato e l’H2S è rimosso per assorbimento conun solvente selettivo. La rimozione dello zolfo è complicata dal fattoche, nel gassificatore, si forma una quantità significativa di solfuro dicarbonile (COS). Questo deve essere idrolizzato a H2S, oppure si de-ve ricorrere all’utilizzo di un solvente in grado di rimuovere il COS. Iltrattamento dell’idrogeno in questo sistema dipende da quanta partedel gas debba essere recuperata come idrogeno e quanta debba in-vece essere usata come combustibile. Nel caso in cui la produzione diidrogeno rappresenti una parte relativamente piccola del flusso totaledi gas, un modulo a membrana può essere utilizzato per ottenereuna corrente ricca in idrogeno. Essa viene successivamente purificatain un’unità PSA. Nel caso in cui, invece, sia richiesta la massima pro-duzione di idrogeno, l’intero flusso gassoso va alla shiftconversion per convertire CO ad H2 e, successivamente,tutto il flusso passa nell’unità PSA.

Il processo TexacoL’olio e il vapor acqueo sotto pressione alimentano ilbruciatore del reattore, dove vengono miscelati con ossi-geno in difetto.

CnHm + n H2O →← n CO + (n+m)/2 H2CnHm + n/2 O2 →← n CO + m/2 H2

La reazione procede con una pressione di esercizio di 9bar e una temperatura di 1.100-1.500 °C, formandoCO, H2 e prodotti carboniosi; questi ultimi vengono sepa-rati dal gas prodotto mediante lavaggio con acqua. I gasin uscita in genere passano alla conversione del CO a300-450 °C in reattori adiabatici con raffreddamento in-termedio. I catalizzatori sono a base di ossidi di Co e Mo,attivi anche in presenza di composti solforati, oppure diFe2O3-Cr2O3 che però ne tollerano solo modeste quan-tità. A valle della conversione l’idrogeno viene separatodalla CO2 tramite un lavaggio fisico, ad esempio con laPSA. I vantaggi sono legati alla maggiore flessibilità nellacarica alimentabile all’impianto, che può essere costituitaanche da idrocarburi di basso costo. Poiché la reazionenon richiede catalizzatori, vista l’elevata temperatura diprocesso raggiunta, ed il reattore è semplificato, non es-sendo necessari scambi di calore indiretti tramite scam-biatori di calore, ne è stata proposta l’applicazione congas naturale per la generazione distribuita. Gli svantaggidi tale processo sono legati alla bassa efficienza, oltre ai problemi le-gati all’impatto ambientale già discussi per lo SMR 0. Anche Shell usaun processo simile per la produzione di gas di sintesi [16].

Reforming autotermico

Un’alternativa allo steam reforming, per produrre gas di sintesi daidrocarburi con bassi rapporti H2/CO, è rappresentata dall’operarein presenza di ossigeno: si tratta del processo di reforming con va-pore e O2 o del processo di reforming autotermico.In particolare, il reforming autotermico è un reforming di idrocarburileggeri, che vengono convertiti con vapore e ossigeno in presenza diun catalizzatore. Questo processo rappresenta una via di mezzo tralo steam reforming e l’ossidazione parziale: gli idrocarburi (metano,gas naturale o altri combustibili liquidi), vengono fatti reagire siacon vapore che con ossigeno, per produrre un gas con un alto con-tenuto di idrogeno. Il reattore è un semplice combustore rivestito dimateriale refrattario. Non essendoci problemi legati ai materiali, è

possibile quindi operare in condizioni di pressione e temperaturapiù severe rispetto allo steam reforming. In effetti il reattore è suddi-viso in due zone (Figura 14): nella parte alta, dove è sistemato unbruciatore, si sviluppano le reazioni esotermiche di ossidazione par-ziale e totale e si consuma l‘ossigeno alimentato:

CH4 + _ O2 → CO + 2 H2 ∆H029 = - 36 kJ/mole

CH4 + 2 O2 → CO2 + 2 H2O ∆H029 = - 803 kJ/mole

Nella parte basse del reattore, in presenza di un catalizzatore so-stanzialmente analogo a quello impiegato nello steam reforming,hanno luogo le reazioni endotermiche ed il sistema si approssimaall’equilibrio termodinamico:

CH4 + H2O CO + 3 H2 ∆H029 = 206 kJ/mole

CH4 + CO2 → 2CO + 2 H2 ∆H029 = 247 kJ/mole

Il processo descritto, quindi, comporta l’impiego di ossigeno puro equindi, dal punto di vista economico, la fattibilità dipende dal costodell’ossigeno o, eventualmente, dalla disponibilità di una unità difrazionamento dell’aria a servizio dell’impianto. In alcune applica-zioni, e in particolare nel caso che le materie prime siano gas natu-rale o idrocarburi leggeri e il gas di sintesi prodotto non rappresentiil prodotto ultimo del processo, ma un prodotto intermedio (ad esem-pio, nella produzione di ammoniaca), il reformer autotermico è in-stallato a valle dello steam reformer. Si parla in questo caso anchedi reforming secondario. L’ossigeno necessario alla reazione di ossi-dazione viene fornito introducendo aria in questo step e, contempo-raneamente, viene fornita al processo la quantità di azoto necessa-ria alla sintesi dell’ammoniaca. Se la presenza di azoto è tollerabile(o addirittura richiesta, come nel caso della sintesi dell’ammoniaca)questa soluzione è ottimale, in quanto non necessita di un impianto

40 La Termotecnica • Settembre 2006

idrogeno

FIGURA 14 - Reattore ATR

TER_set_viparelli_IIB2 6-09-2006 9:12 Pagina 40

per la produzione di ossigeno. Anche per la produzione di gas disintesi per impianti di produzione di metanolo si fa sempre più stra-da la soluzione che prevede la combinazione di uno steam refor-ming e di un reforming autotermico, con il vantaggio di poter opera-re ad alte pressioni (la sintesi del metanolo opera a 50-100 bar),ma con lo svantaggio di dover utilizzare ossigeno puro. In ogni caso, nella maggior parte delle applicazioni, come già vistoper lo SMR e la POX, anche nel processo basato sull’ATR, sono ne-cessari i processi di shift conversion e di purificazione del gas, perl’arricchimento in idrogeno, a valle del reattore (www.bellona.no).

SCT-CPO: ossidazione parziale cataliticaa basso tempo di contatto

Questo particolare processo, che sta rapidamente assumendo pro-spettive di applicazione a livello industriale, consiste nel realizzare ilcontatto tra i reagenti (CH4, O2) pre-miscelati con superfici cataliti-che ad alta temperatura per tempi di contatto dell’ordine di 10-6 s.Le reazioni catalitiche hanno luogo in sottilissimo (<1 µm) film intor-no all’interfaccia gas-solido, dove la temperatura può essere variatatra 700 e 1.250 °C. Inoltre, il processo viene condotto in condizioniche favoriscono la propagazione delle reazioni anche all’internodella massa gassosa, che rimane però a temperature minori (Tin<250 °C, Tout <1.050 °C). In queste condizioni sono sfavorite le rea-zioni di ossidazione totale. Un aspetto significativo è legato al fattoche la conversione e la selettività possono essere spesso maggiori di

quelle corrispondenti alla composizione di equilibrio alla temperatu-ra di uscita dal reattore, e questo perché la reazione avviene in unmicroambiente a temperature di gran lunga maggiori. Inoltre, il ri-dottissimo tempo di contatto è tale che il sistema non si riequilibra.Un ulteriore vantaggio è legato alla minore incidenza del fenomenodi disattivazione chimica del catalizzatore, in quanto le reazioni diavvelenamento sono sfavorite alle alte temperature.Questo processo consente inoltre l’adozione di reattori di dimensioniestremamente ridotte, molto versatili dal punto di vista della caricache possono trattare. È di grandissimo interesse il fatto che, propriograzie alla minor incidenza dell’avvelenamento del catalizzatore,questi sistemi possano trattare cariche ad elevato tenore di zolfo,senza dover necessariamente prevedere uno stadio di desolforazio-ne. In virtù di tutti questi vantaggi, questi sistemi sono allo studio persvariate applicazioni: (a) reforming di correnti idrocarburiche inter-ne alla raffineria, comprese quelle ad alto tenore di aromatici e dizolfo; (b) reforming di gas naturale a bassi rapporti H2O/C (fino a0,2), ma in assenza di sezioni di pre-reforming e pre-riscaldamento,e con produzione di un syngas con rapporto H2/C ≅ 2, idoneo peroperazioni GTL, come le sintesi di Fischer-Tropsch a bassa tempera-tura; (c) realizzazione di semplici e compatti pre-reformer per pro-durre idrogeno da usare in celle a combustibile o, soprattutto, nelleapplicazioni per gli autoveicoli. L’Enitecnologie ha già messo a pun-to alcuni impianti dimostrativi basati su questa tecnologia, con risul-tati estremamente interessanti, che lasciano pensare a prospettive discale-up ad applicazioni di livello industriale già nel breve periodo

[2]. In particolare, è stato realiz-zato un impianto SCT-CPO di ta-glia pari a 10 Nm3/h in grado dioperare con velocità spazialicomprese tra 50×103 e 250×103

h-1 e di processare cariche conte-nenti fino al 3% in peso di com-posti solforati ed aromatici (gasnaturale, olii e gas di coda diraffineria). La Figura 15 mostrala configurazione di processo diun impianto di produzione disyngas destinato a reazioni di F-Ta bassa temperatura, che utilizzaun reattore tipo ATR.La configurazione prevede: (a)idro-desolforazione del gas natu-rale; (b) pre-riscaldamento e mi-scelazione con vapore (H2O/C =0,6, v/v); (c) pre-reforming delgas-naturale, per convertire gliidrocarburi a peso molecolaremaggiore (in particolare se si uti-lizza wet-gas, ovvero gas natura-le che contenga frazioni significa-tive di etano, propano, butano);(d) miscelazione della miscela va-pore/gas-naturale con una cor-rente di gas di sintesi ricca diCO2 (in uscita da un reattore F-T);(e) ATR e raffreddamento finaledel syngas. L’utilizzo di una tec-nologia SCT-CPO (Figura 16)consente di non utilizzare il pre-reforming, riducendo la quantitàdi vapore necessaria (H2O/C =

41La Termotecnica • Settembre 2006

idrogeno

FIGURA 15 - Schema di processodi un impianto con ATRper la produzione di syngas

TER_set_viparelli_IIB2 6-09-2006 9:12 Pagina 41

42 La Termotecnica • Settembre 2006

idrogeno

0,2, v/v) e di non ricorrere alla pre-miscelazione con una correntericca di CO2. Inoltre i gas reagenti possono entrare nel reattore SCT-CPO a temperatura di 250 °C; questo riduce in modo significativol’importanza degli scambiatori per il pre-riscaldamento, abbattendosia i costi di impianto che quelli di gestione. Infine, il fatto di non ope-rare con ricircolo della corrente ricca di CO2 può consentire di realiz-zare impianti di capacità decisamente più elevata, a parità di volumi.

Gassificazione del carbone

In generale la gassificazione è un processo in cui si ha reazione fracombustibili solidi o liquidi con aria, ossigeno o vapore, a temperaturesufficientemente elevate, in modo da produrre un combustibile gassoso(www.iea-coal.org.uk). La gassificazione del carbone è una delle tecni-

che più antiche di utilizzo di questo combustibilefossile e continua a svolgere un importante ruolonella produzione di energia, in primo luogo per ilfatto che le risorse di carbone sono abbondanti efacilmente reperibili in tutte le parti del mondo e, inparticolare, negli Stati Uniti. Le reazioni basilariche decorrono nel processo sono simili a quelle vi-ste per lo steam reforming (Tabella 7). Nella prati-ca comune la gassificazione viene condotta in mo-do autotermico, alimentando una miscela di O2 (oaria) e H2O, in modo che la combustione di unaparte del carbone fornisca il calore necessario a fardecorrere le reazioni endotermiche.

Tecnologie di gassificazioneattualmente impiegateI principali processi per la gassificazione del carbone possono esse-re raggruppati nelle seguenti tre categorie, a secondo della geome-tria del gassificatore utilizzato: a letto mobile, a letto fluido ed a lettotrascinato mobile [13].

• Il gassificatore a letto mobile (Figura 17 –A) opera in contro-cor-rente: il carbone entra dall’alto e viene lentamente riscaldato e essic-cato (pirolisi parziale) a spese dei gas in uscita. Il flusso di gas risalelentamente attraverso il letto di carbone che costituisce la carica. Visono tre tecnologie che adottano il moving bed (British Gas/LurgiGasifier “BGL”, Bharat Heavy Electricals Ltd. “BHEL”, Lurgi) dei qualiil BGL può operare con combustibile sia liquido che solido, mentre ilBHEL ed il Lurgi, detti “a ceneri secche”, sono alimentabili solo concarbone solido. Per questi ultimi è preferibile operare con carboni ab-bastanza reattivi, come la lignite, a causa delle basse temperature diprocesso (ca. 1.000 °C ), molto inferiore rispetto a quella del BGL. Ilcarbone è sostenuto da una griglia rotativa dove le ceneri vengonoraffreddate in modo da preriscaldare le correnti di vapore ed ossige-no in ingresso. Le temperature di processo, mantenute basse, com-

portano la necessità di operare inlargo eccesso di vapore, a scapitodell’efficienza, che rimane in ognicaso estremamente elevata, so-prattutto dal punto di vista termi-co, grazie al funzionamento incontro-corrente. Le massime tem-perature (ca. 1.300 K) si raggiun-gono, infatti, nella parte bassa delreattore (dove avvengono reazio-ni di combustione); tuttavia, per lamaggior parte dei carboni questatemperatura è inferiore a quelladi rammollimento (slagging) o fu-sione delle ceneri, che pertantolasciano il reattore sotto forma disolido secco. Lo svantaggio prin-cipale di questo tipo di reattori èla formazione di molti sottopro-dotti (idrocarburi condensabili, fe-noli, ammoniaca, oli, nafta, pol-veri), che comporta una maggioredifficoltà delle operazioni di gas-cleaning a valle del gassificatore.La caratteristica più importante ri-chiesta ad un reattore a letto mo-bile è la alta permeabilità del let-to, per evitare perdite di carico edil fenomeno del channeling (inca-nalamento delle sostanze reagentiattraverso il materiale costituenteil letto del gassificatore in manie-ra inerte, cioè senza che vi sianoreazioni durante questo passag-gio), che possono provocare unainstabilità del profilo di tempera-tura e di composizione del gasprodotto, nonché aumentare il ri-schio di violente esplosioni all’in-terno del reattore stesso. La tolle-ranza dei diversi gassificatori mo-ving bed alle polveri va dal 5%del Lurgi al 50% del BGL [13].

• Nel gassificatore a letto fluido (Figura 17 – B), alcune particelle dicarbone sono sospese nel flusso di gas mentre altre tornano indietro(back mixing), nella parte più densa del letto, e subiscono la gassifi-cazione, a temperature dell’ordine di circa 1.000 °C. Vi sono diversitipi di processi di gassificazione con questo tipo di reattore (High

FIGURA 16 - Schemadi processo di un impiantocon SCT-CPO per laproduzione di syngas

Processo - ∆H029 (kJ/mole)

Reazioni eterogeneeC + H2O →← CO + H2 136C + CO2 →← 2 CO 1732 C + O2 →← 2 CO -222C + O2 →← CO2 -394C + 2 H2 →← CH4 -87

Reazioni omogenee2 CO + O2 →← 2 CO2 -572CO + H2O →← CO2 + H2 -37

TABELLA 7 - Reazioni di produzionedel gas di sintesi

TER_set_viparelli_IIB2 6-09-2006 9:12 Pagina 42

Temperature Winkler, “HTW”, BHEL, Integrated Drying and Gasifica-tion “IDGCC£ [14], Kellogg Rust Westinghouse “KRW”, TransportReactor, Alstom Benchmark Gasifier “ABGC”), che operano solamen-te con combustibili solidi sminuzzati, ad eccezione del TransportReactor, il quale può funzionare anche con combustibili liquidi.Acausa delle basse temperature operative, vengono utilizzati prevalen-temente carboni altamente reattivi, quali la lignite (Brown-coal). I gas-sificatori del tipo a letto fluido, che operano con ceneri fluide possonoessere alimentati con un numero maggiore di tipi di carbone rispettoa quelli con sistema a ceneri secche. È proprio la diversa tipologia difunzionamento, a ceneri secche o fluide, che crea le maggiori diffe-renze nel tipo di carbone di alimentazione. Per evitare l’agglomera-zione delle ceneri che causano una disuguale fluidificazione nei gas-sificatori a ceneri secche, è necessario alimentarli con carboni contemperatura di fusione delle ceneri (Ash Fusion Temperature, AFT) al-meno superiore a quella operativa; sono inoltre preferiti, sempre perquesto motivo, carboni con basso indice di rigonfiamento. I gassifica-

tori a letto fluido sono molto tolleranti ai carboni con alto contenuto disolfuri, in quanto questi possono essere eliminati quasi totalmente.• Il gassificatore a letto trascinato Figura 17 – C), che ad oggi èquello più comunemente utilizzato con diversi tipi di tecnologie(Koppers-Totzek, Babcock Borsig. Power “BBP”, Hitachi, Prenflo,Shell Coal Gasification Process “SCGP” e Texaco), è fondamental-mente un reattore con flusso a pistone (plug-flow) in cui le particelledi carbone, il vapore e l’ossigeno si muovono in equi-corrente apressione atmosferica e ad alta velocità (tempo di residenza di po-chi secondi). La gassificazione avviene generalmente alla tempera-tura di circa 1.250 °C. A temperature maggiori, si formano soloCO e H2. A causa del basso tempo di residenza all’interno del reat-tore, per assicurare un adeguato rapporto di conversione del car-bonio, la carica deve essere finemente polverizzata.I gassificatori del tipo entrained-flow possono essere alimentati sia conliquidi, che con solidi; è comunque preferito un carbone con un alto in-dice di legnosità in quanto favorisce la produzione di materiale bitumi-

noso con alta concentrazione; ognitecnologia richiede comunque ca-ratteristiche diverse sulle proprietàdel carbone.È necessario un conte-nuto minimo di ceneri per i reattorile cui pareti devono essere rivestitedi scorie, ottenute appunto dalla fu-sione delle ceneri stesse, per mini-mizzare le perdite di calore conl’esterno; il contenuto massimo diceneri è invece fissato per ogni tipodi gassificatore, in dipendenza siadi fattori tecnici che economici(normative sulle emissioni e disposi-zione o meno di filtri a valle). Ireattori costruiti in materiale refrat-tario risentono anche della presen-za di alcuni componenti del carbo-ne (SiO2, CaO, ossidi di ferro) chepossono penetrare all’interno dellastruttura e causare crepe o fessura-zioni del refrattario. La AFT e la vi-scosità di temperatura critica (TCV)ottimali, per evitare problemi di in-tasamento dei sistemi di scarico, di-pendono dalla temperatura di pro-cesso e variano da un gassificatoreall’altro. In linea di principio, l’AFTdel carbone dovrebbe essere al disotto della temperatura operativa,mentre la TCV deve corrispondereapprossimativamente alla tempera-tura minima di lavoro. La TCV inol-tre è fortemente dipendente dallacomposizione della scoria (SiO2,Al2O3). La tolleranza dei gassifica-tori entrained–flow ai solfuri ed aicomposti alogenati dipende dallacomposizione e resistenza alla cor-rosione dei materiali impiegati neisistemi di raffreddamento e di gascleaning, ma anche dalle tempera-ture operative e dalla capacità deisistemi di rimozione delle impurità,a valle del gassificatore [13].

43La Termotecnica • Settembre 2006

idrogeno

FIGURA 17 - (A) Gassificatore a letto mobile (Lurgi); (B) gassificatore a letto fluido (Winkler);(C) gassificatore a letto trascinato (Koppers-Totsek)

TER_set_viparelli_IIB2 6-09-2006 9:12 Pagina 43

44 La Termotecnica • Settembre 2006

idrogeno

Recenti sviluppi nella tecnologiadi gassificazione del carboneA causa del progressivo ridursi delle fonti di energia, la gassificazionedel carbone è una tecnologia oggetto di grandissima attenzione e dinumerosi studi, soprattutto negli USA. Esistono quindi svariati aspettidel processo che sono oggetto di studi e di sforzi di migliorie tecnologi-che. Numerosi processi, quindi, sono ancora in fase sperimentale o di-mostrativa (Errore. L’origine riferimento non è stata trovata.). Gli sfor-zi innovativi sono rivolti, soprattutto, a poter aumentare la temperaturadi lavoro e la pressione dei gassificatori. L’effi-cienza del processo viene in genere quantifica-ta valutando il rapporto tra il potere calorificodel syn-gas prodotto e quello del carbone ali-mentato al gassificatore. In linea generale, que-sto parametro è meggiore per i processi a lettofluido e mobile rispetto ai processi a letto trasci-nato. Questo dato dipende, essenzialmente,dal fatto che il syngas prodotto con i primi dueprocessi contiene metano ed altri idrocarburi,che hanno potere calorifico maggiore del CO e

dell’H2. Un aspetto essenziale dei processi di gassificazione è la moda-lità con cui il carbone viene alimentato al reattore. Nei processi Texacoe Dow, si utilizza una melma (slurry) di carbone in acqua. Questo si-stema di alimentazione è estremamente efficiente e semplice da gestire,anche se l’evaporazione dell’acqua alimentata insieme al carbone de-termina una leggera perdita di efficienza energetica. I processi a lettofluido danno conversioni relativamente limitate (ca. 95%). Il carbonenon convertito, che si ritrova nelle ceneri, viene parzialmente recupera-to per la produzione di vapore in una caldaia asservita [16].

FIGURA 18 - Schema di un impianto per la gassificazione del carbone [13]

Reattore Treattore (K) Tuscita (K) Consumo di O2 Diametro medio Tipo di(kg/kgcarbone) particelle (mm) carbone

Letto mobile 1.250-1.350 700 0.5 20 LigniteLetto Fluido 1.250-1.400 1.150 0,7 2 ReattivoLetto trascinato 1.600-2.200 1.300 0,9 < 0,1 Tutti

TABELLA 8 - Caratteristiche principali dei gassificatoria letto mobile, fluido e trascinato [16]

TER_set_viparelli_IIB2 6-09-2006 9:12 Pagina 44

45La Termotecnica • Settembre 2006

idrogeno

Microreattoristica

I processi catalitici sono spesso limitati dalle resistenze legate al tra-sporto di calore e/o di materia. Come ampiamente discusso nella pri-ma parte di questa rassegna, questa situazione si verifica nel casodello steam reforming di metano, in cui il fattore limitante è il trasferi-mento di calore nel film sulla parete interna del reattore tubolare incui viene condotta la reazione. I processi governati dal trasporto dimateria e di calore su microscala sono intrinsecamente differenti. Ri-muovendo o limitando tali resistenze, i microreattori possono consen-tire di sfruttare in miglior modo l’attività intrinseca del catalizzatorerispetto ai sistemi tradizionali, aumentando il fattore di efficienza.

Reattore catalitico a piastre

I reattori tradizionali con letto catalitico impaccato in modo randompresentano grosse problematiche legate ai fenomeni di trasporto dicalore e materia, nonché alla velocità di risposta richiesta dalle celle acombustibile per far fronte alle variazioni di carico. Inoltre questa tipo-logia di reattori ha spesso gradienti di temperatura significativi sia indirezione assiale che in direzione radiale. Il modo in cui il calore vie-ne fornito in una reazione endotermica è la chiave per migliorare mol-ti processi chimici. Il reattore catalitico a piastre (CPR) è stato realizza-to per ottimizzare questo trasporto di calore [19]. In un CPR, le piastredel metallo, su cui è realizzato un coating di catalizzatore sono realiz-zate in modo che le reazioni esotermiche ed endotermiche avvenganoin canali alternati (Figura 19). Questi canali hanno tipicamente un’al-tezza dell’ordine del millimetro, mentre lo spessore dello strato di cata-lizzatore è dell’ordine di 1-5 micron. I vantaggi dei reattori CPR rispet-to a quelli convenzionali sono dovuti essenzialmente alle eccellenti ca-ratteristiche di scambio di calore ed alla minima resistenza al traspor-to di materia offerta dalla diffusione all’interno dello strato catalitico,proprio in virtù delle sue ridotte dimensioni. Il meccanismo di trasporto

del calore all’interno di un CPR è la conduzione attraverso le piastreche separano i vari canali e, dato l’elevato rapporto tra l’area dell’in-terfaccia e lo spessore delle piastre, questo meccanismo è quasi deltutto indipendente dalla velocità superficiale del gas trattato. I reattorimulticanale a piastre lavorano in condizioni di flusso laminare e pre-sentano perdite di carico molto inferiori a quelle dei letti impaccati tra-dizionali. Il tempo di residenza molto basso (<0,1 s) permette una ra-pida risposta alla variazioni dinamiche delle condizioni d’ingresso.Inoltre, la differenza di temperatura tra le due facce delle piastre (latoreazione esotermica e lato reazione endotermica) è trascurabile. In talmodo, si massimizza il rapporto tra la velocità di reazione osservabilee la massima velocità di reazione possibile, in virtù dell’attività cataliti-ca intrinseca del catalizzatore, ovvero il fattore di efficienza.Non vatrascurato, infine, il vantaggio dovuto alle ridotte perdite di carico chesi verificano in reattori di dimensioni così limitate.

Applicazioni allo Steam Reforming