EDITORIALE Q di Gianluca De Giovanni ÒLA VITA é BELLA ......termodinamiche e frigorifere...

Transcript of EDITORIALE Q di Gianluca De Giovanni ÒLA VITA é BELLA ......termodinamiche e frigorifere...

INSE

RTO

ASS

OFR

IGO

RIS

TI

zerosottozero• 86 •

aprile 2017

INS

ER

TO A

SS

OFR

IGO

RIS

TI Via Tiziano Aspetti 170 – Padova

E-mail: [email protected]

PRESIDENTEGianluca De Giovanni

DIRETTORE OPERATIVOMarco Masini

ASSISTENTE DI DIREZIONETjaša Pogacar

COORDINATORE COMITATO TECNICO SCIENTIFICOValentino Verzotto

RESPONSABILE COMITATO TECNICO SCIENTIFICOLuca Tarantolo

UFFICIO STAMPAAFG & Partners Consulting srlsTel. 02 49764318E-mail: [email protected]

EDITORIALE■ di Gianluca De Giovanni

“LA VITA È BELLA PERCHÉ È VARIA!”

ma che, a causa delle stringenti maglie delle norme di phase out degli F-Gas, è tornato prepotentemente di moda. Grazie al contributo di uno dei nostri esperti, Mario Scuderi, un socio storico ed un frigorista con la “F” maiuscola, certificato UNI EN13313, abbiamo portato all’attenzione dei lettori alcuni temi insoliti per chi si è occupato dei “semplici” clorofluorocarburi, guardando agli aspetti delle proprietà termodinamiche e frigorifere dell’ammoniaca, un esempio di semplice dimensionamento che approfitta delle caratteristiche del gas, e i

Dopo due anni nei quali si è avuto una esplosione di proposte per refrigeranti

alternativi, non vedevamo l’ora di riportare l’attenzione su alcuni “fondamentali” e, con il contributo dell’associazione ASERCOM, mettere dei paletti ad un crescendo di offerta nel settore dei refrigeranti sintetici che avrebbe messo seriamente a repentaglio il magazzino dei frigoristi e dei distributori. In questo numero siamo tornati ad un passato… futuro. Parliamo di ammoniaca, uno di quei refrigeranti che provengono dalla storia della refrigerazione

approfondimento tecnico e di gestione del magazzino, dettate, anche, dal fatto che i settori che prediligono l’uno o l’altro refrigerante si sovrappongono raramente, anche per le differenti potenze in gioco.Sul fronte dei sintetici, oltre ad una scelta di campo sui fluorurati per la climatizzazione, le scelte sembrano convergere su un approccio “scalabile”, con GWP selezionati sulla base delle crescenti restrizioni per tempistica e applicazione.Come dicevamo, nel frattempo i nostri magazzini stanno cambiando. La numerosità e le caratteristiche dei refrigeranti impongono una miglior gestione dei registri, della fiscalità e delle regole legate alla “gestione di rifiuti speciali”, con la creazione di aree dedicate a quelli infiammabili (che vanno opportunamente segnate e gestite a seconda della quantità in base ai regolamenti dei VVFF vigenti), e, con tutto questo, un aumento degli oneri complessivi.Ecco perché specializzazione impiantistica e convergenza nell’adozione di soluzioni da parte dei costruttori, ci potranno consentire di “limitare i danni”.

“…un crescendo di offerta nel settore dei refrigeranti sintetici che

avrebbe messo seriamente a repentaglio il

magazzino dei frigoristi e dei distributori”

“…nasceranno sicuramente delle specializzazioni: occuparsi di CO

2 o di ammoniaca comporta alcune scelte di approfondimento tecnico

e di gestione del magazzino”

motivi per i quali, addirittura nello spazio, l’ammoniaca non ha mai smesso d’esser protagonista.Sul fronte Asercom, abbiamo apprezzato (e abbiamo pubblicato nel numero precedente) la presa di posizione dei costruttori di componenti frigoriferi nei riguardi del tentativo di limitare a cinque gas le alternative a ciò che è stato per molti anni il re dei refrigeranti: l’R404A. Con i refrigeranti naturali nasceranno sicuramente un certo numero di specializzazioni: occuparsi di CO

2 o di ammoniaca

comporta alcune scelte di

INSER

TO A

SSOFR

IGO

RISTI

zerosottozero• 87 •

aprile 2017

INS

ER

TO A

SS

OFR

IGO

RIS

TI

■ di Marco Masini

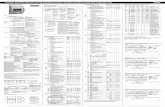

Utilizzata per la prima volta nella refrigerazione nel 1876, da Carl Von Linde

(un nome importantissimo per il nostro settore) in un compressore a vapore, si affermò anche rispetto ad altri refrigeranti dell’epoca come CO

2 e SO

2, comunemente

utilizzati fino agli anni ‘20. I clorofluorocarburi sviluppati negli Stati Uniti in quegli anni cambiarono poi il corso della storia, in quanto, rispetto agli altri refrigeranti allora in uso, furono considerati prodotti chimici non pericolosi ed estremamente stabili. A quel tempo non si poterono prevedere le conseguenze per l’ambiente delle massicce emissioni, e i “CFC” furono promossi come un prodotto sicuro, con una potente accelerazione nella domanda e diffusione. Nonostante il loro successo, però, l’ammoniaca mantenne la sua posizione sul mercato, in particolare in settori quali la conservazione degli alimenti e i grandi impianti industriali. La scoperta negli anni ’80 degli effetti deleteri relativi

alla riduzione dello strato di ozono e al contributo al riscaldamento globale resero necessaria l’adozione delle contromisure realizzate con il protocollo di Montreal (1989), dove la maggior parte degli stati si accordò sulla graduale eliminazione dei CFC in base a un programma temporale. In considerazione della gravità dei danni al clima e ai pericoli dovuti alle emissioni di CFC/HCFC, le revisioni del protocollo di Montreal nel 1990, nel 1992 (Copenaghen) e nel 1998 (Kyoto) imposero un programma accelerato di phase-out, che a Kigali, lo scorso ottobre, hanno trovato un consenso pressoché globale, dove l’Europa ha sempre avuto un ruolo di iniziativa da questo punto di vista.

Le preoccupazioni ambientali e il nuovo regolamento sugli F-gas hanno indotto i ricercatori e i tecnici del settore della refrigerazione a prendere di nuovo in considerazione i refrigeranti naturali come l’aria, l’acqua, l’ammoniaca, l’anidride carbonica, ecc. come alternativa a lungo termine per la refrigerazione industriale. Gli operatori nel settore della conservazione degli alimenti (per le esigenze della medio-grande industria alimentare, dove si hanno celle frigorifere di notevole volume - contenenti varie tonnellate di carne), degli impianti sportivi (palaghiaccio, ecc.) e degli impianti di processo industriali ritengono ancora oggi l’ammoniaca il refrigerante da scegliere

NUOVI “VECCHI” REFRIGERANTI: L’AMMONIACAIn un periodo nel quale dobbiamo guardare con rinnovato interesse ed attenzione ai refrigeranti naturali, non potevamo esimerci dal trattare l’ammoniaca (NH3), un refrigerante che è stato uno dei primi utilizzati per il funzionamento degli impianti frigoriferi. Solo l’avvento dei refrigeranti di natura chimica (CFC, HCFC e HFC) ne ha contribuito, a partire dal 1930, ad una parziale messa in disparte

INSE

RTO

ASS

OFR

IGO

RIS

TI

zerosottozero• 88 •

aprile 2017

INS

ER

TO A

SS

OFR

IGO

RIS

TI

grazie alle sue ineguagliabili proprietà termodinamiche.Dopo aver superato la prova del tempo, l’ammoniaca è dunque sempre più considerata una soluzione idonea anche in aree applicative per le quali in passato era ritenuta inadeguata. L’essere infiammabile e tossica per l’uomo, ne ha costituito un limite, a causa delle severe prescrizioni per una conduzione scrupolosa e per i continui ed assidui controlli di sicurezza. La conduzione e la manutenzione di tali impianti va, infatti, affidata a personale tecnico specializzato in possesso di specifici requisiti di cui accenneremo oltre.L’ammoniaca presenta un odore pungente che può provocare panico se percepito in luoghi affollati. Inoltre, in caso di perdita, può contaminare gli alimenti conservati. Un ulteriore

questione riguarda il fatto che non può essere utilizzata in componenti frigoriferi costituiti in rame.Per tutti questi motivi gli impianti a NH3 raramente sono ad espansione diretta. La soluzione tecnologica preferita è quella a fluido secondario o con acqua glicolata o, secondo recenti sviluppi, con anidride carbonica.Con questo tipo di impianto si possono raggiungere vari livelli di refrigerazione: dai 2-3°C sino alla congelazione in celle a –20/–30°C; l’ammoniaca è inoltre, attualmente, il fluido refrigerante che garantisce un rendimento frigorifero nettamente superiore agli altri fluidi.Questo ampio intervallo di temperature permette una grandissima flessibilità sia in fase di progettazione che nella conduzione quotidiana.

Tuttavia, l’applicazione della refrigerazione ad ammoniaca, oltre che per l’industria alimentare fornisce la sua prova più significativa nelle applicazioni spaziali, dove ha fatto grande mostra di sé nelle immagini degli astronauti della NASA, trasmessi in Tv al grande pubblico mentre collegavano

un serbatoio a doppia camera che conteneva una carica di ammoniaca da 275 kg alla Stazione Spaziale Internazionale. La Stazione Spaziale Internazionale non potrebbe esistere senza il suo sistema di raffreddamento, necessario non solo per mantenere l’adeguato comfort per gli astronauti,

Mario Scuderi, titolare della Scuderi e Minervino, responsabile dell’area Refrigerazione del CTS di Assofrigoristi

“L’AMMONIACA È UNA FILOSOFIA DI VITA”. LA NUOVA VITA DEL FRIGORISTA INDUSTRIALEAbbiamo intervistato Mario Scuderi, titolare della Scuderi e Minervino, responsabile dell’area Refrigerazione del CTS di Assofrigoristi, uno dei più noti frigoristi italiani per gli impianti ad ammoniaca.

Come nasce il mestiere di un frigorista dei gas “tossici”?L’ammoniaca è un refrigerante che preesiste agli FGas e per chi come me ha alle spalle una storia lunga ormai quarant’anni, dall’attività di mio padre ad oggi, ha le spalle forti su questo argomento. L’anidride solforosa, l’anidride carbonica, l’ammoniaca sono tecnologie che hanno avuto sempre grande attenzione nel settore dell’industria alimentare, le applicazioni del fluido naturale sono “storiche” e delicate, la prima normativa al riguardo in Italia risale addirittura al

1927. Oggi occuparsene richiede soprattutto la capacità di integrare competenze, quelle sui refrigeranti, quelle sulla sicurezza e quelle sull’impatto economico delle scelte impiantistiche. Una competenza che non nasce dalla teoria, ma dalla pratica.

Le nuove normative, nonostante le sempre più stringenti questioni legate alla sicurezza, spingono in direzione di una rinascita dell’ammoniaca. Ti è capitato di realizzare impianti per applicazioni prima poco comuni?Le normative sono un elemento che spinge

al cambiamento, ma la soluzione non passa dalla applicazione della normativa sulla sicurezza, passa piuttosto dall’impostazione di soluzioni progettuali e impiantistiche che sfruttino tutto il capitale di competenze disponibili per generare sicurezza. L’ammoniaca era considerata pericolosa, ma gestire la refrigerazione in forma indiretta ha permesso di isolare il rischio e di affrontare la sua gestione in ambienti confinati, esterni alle zone di produzione, permettendo di applicarla anche là dove la si riteneva sensibilmente pericolosa. Oggi possiamo

usare l’ammoniaca in sistemi di refrigerazione per l’industria alimentare, grazie alla possibilità di sistemi indiretti con centrali a bassa carica si azzera il rischio di privare gli addetti anche se per brevi periodo dell’olfatto a causa dell’esposizione, senso molto importante nell’industria alimentare. Frigoristi capaci ve ne sono molti, ma frigoristi con tutte le certificazioni e le competenze per gestire l’ammoniaca sono veramente pochi. Si riescono a trovare nuove leve?Bisogna formarle, sul campo: non esistono

[email protected] 88 14/03/17 15:07

INSER

TO A

SSOFR

IGO

RISTI

zerosottozero• 89 •

aprile 2017

INS

ER

TO A

SS

OFR

IGO

RIS

TI

ma anche per assicurare che i computer e altri delicati sistemi elettronici risultino protetti dal congelamento o dal surriscaldamento.“Senza controlli termici”, sostiene una pubblicazione della NASA, “la temperatura del lato orbitante della stazione posta di fronte al sole potrebbe salire a 120 °C, mentre sul lato in ombra precipiterebbe a -157 °C”. Dato questo contesto, non c’è da meravigliarsi che l’ammoniaca, con la sua elevata capacità termica e la vasta gamma di temperature di esercizio, sia stata scelta come refrigerante per i componenti chiave del sistema di controllo termico della Stazione spaziale.Scelta come refrigerante per il sistema di raffreddamento esterno della Stazione Spaziale perché, nelle parole Thang Mai, Boeing Active Thermal Control System

Analysis and Integration engineer, è semplicemente “il migliore ... è più efficiente e ha un grande viscosità che significa ammoniaca liquida può viaggiare attraverso le tubazioni con una minima potenza di pompaggio. Questo si traduce in minore utilizzo di energia”.Mai sottolinea inoltre il fatto che l’ammoniaca ha anche una enorme capacità termica. Oltre alla ridotta potenza necessaria per il suo pompaggio, essa ha anche un basso punto di congelamento, -108 °C a pressione atmosferica standard. “Nessun altro fluido può andare così in basso ed essere ancora pompabile.” L’ammoniaca, inoltre, è più leggera dell’acqua del 30%, il che significa che un sistema di ammoniaca ha un minor peso al lancio - un altro vantaggio enorme in un’applicazione in cui ogni

bit di peso nel payload deve essere giustificato.L’ammoniaca viene identificata dall’ASHRAE con la sigla R717, e dalla sua può dunque offrire eccellenti proprietà di trasporto del calore, avendo un calore latente di evaporazione molto elevato.Nei “testi sacri” della refrigerazione si trova la seguente affermazione: “Poiché non esistono altri refrigeranti che abbiano proprietà energetiche e caratteristiche di rispetto dell’ambiente superiori o pari a quelle dell’ammoniaca, è importante sfatare ogni pregiudizio che la riguardi e salvaguardare le conoscenze ed il bagaglio d’esperienza che su di essa abbiamo maturato. Tutto ciò deve comunque essere anche usato per incrementare il grado di sicurezza degli impianti e per educare

la società all’uso senza pregiudizi dell’ammoniaca” [York Refrigeration – Il fluido frigorifero: l’ammoniaca].Pur essendo un gas tossico, la fuoriuscita di ammoniaca dagli impianti frigoriferi che la contengono è un evento estremamente raro (sono più probabili minime emissioni da guarnizioni in fibra che non vengono usate spesso); pertanto, con l’odierna tecnologia e legislazione, la refrigerazione con l’ammoniaca è un processo industriale ampiamente sicuro ed abbondantemente utilizzato.Iniziando a trattare di impianti frigoriferi ad ammoniaca, occorre dire innanzitutto che la conduzione (intesa come gestione quotidiana) di un tale tipo di impianto deve essere effettuata da personale debitamente formato ed in possesso di una apposita autorizzazione

manuali, esiste una progressiva acquisizione di competenze che passa dall’affiancamento e dalla condivisione di attività operative. L’ammoniaca richiede sicuramente una gestione dell’aspetto sicurezza preliminare, ma la sua gestione come refrigerante è paradossalmente ancora più semplice dei refrigeranti cosiddetti sofisticati. Ma anche la passione per l’innovazione, la ricerca di soluzioni “risolventi” e non semplicemente commerciali, la voglia di diventare protagonisti di una professione che ha un’incisività a 360°

su argomenti come la qualità di quello che mangiamo o respiriamo. L’ammoniaca offre una soluzione non solo immediata e definitiva, ma anche confortata da una vastissima esperienza e conoscenza che di essa si ha e che, a riprova della sua validità, non è mai stata abbandonata dalla grande utenza industriale che è molto concreta nelle sue scelte sempre allineate a precisi concetti tecnico-economici. Invitiamo perciò i frigoristi anziani a rispolverare le loro passate esperienze che saranno rivalutate col diffondersi dell’uso di un fluido al cui

impiego hanno dedicato buona parte della loro vita professionale e a trasmetterle ai giovani che si affacciano al settore della “Tecnica del Freddo” perché acquisiscano una conoscenza più approfondita del fluido ammoniaca, che sarà in avvenire di enorme importanza per l’alimentazione e quindi per la sopravvivenza del genere umano e per la conservazione dell’ambiente.

La normativa per questo tipo di impianti è molto vecchia, e, come sempre accade in Italia, le frammentazioni applicative

ed il decentramento rendono ogni territorio diverso da un altro. Cosa bisognerebbe chiedere agli enti competenti per aumentare (senza problemi) le applicazioni ad ammoniaca?Prima di tutto gli enti competenti dovrebbero conoscere a fondo la normativa, l’EN 378-2 e 378-3 e dotare gli organismi di controllo di professionalità specifiche sull’argomento e sull’applicazione, in modo che in una commissione gas tossici sia facile definire quali sono i requisiti di sicurezza: stiamo parlando di impianti che

sono risolutivi di molte istanze problematiche a livello ambientale, quindi la seconda richiesta da proporre alla burocrazia è quella di diminuire la burocrazia, paradossalmente. In parole povere, arrivare a sostenere questa evoluzione, che darebbe benefici da un punto di vista economico e ambientale. Per esempio concedendo la delega a terzi della direzione tecnica, in modo da rendere più accettabile e meno onerosa dal punto di vista della competenza formale la scelta dell’ammoniaca come sistema refrigerante.

[email protected] 89 14/03/17 15:07

INSE

RTO

ASS

OFR

IGO

RIS

TI

zerosottozero• 90 •

aprile 2017

INS

ER

TO A

SS

OFR

IGO

RIS

TI

di sistemi di sicurezza applicati agli impianti frigoriferi industriali ad ammoniaca”;• Norma CEI 64-2, quarta edizione, novembre 1990: “Impianti elettrici nei luoghi con pericolo di esplosioni”.• Norma UNI EN13313 per le competenze del frigorista• Occorre poi tener conto delle seguenti:• D.P.R. n. 303/1956 (capi II e III del Titolo II), e relativi alla sicurezza e all’igiene sul luogo di lavoro;• D.P.R. n. 175/88 in materia di rischi di incidenti rilevanti connessi con determinate attività industriali;• D.P.R. n. 203/1988 sulla tutela dell’aria con riferimento alle emissioni prodotte da impianti industriali;• DLgs 81/2008, in materia di sicurezza sul lavoro (TU);• l’art. 216 del T.U. delle leggi sanitarie, ai sensi del quale produzione, deposito ed utilizzazione dei gas tossici sono classificati tra le lavorazioni delle industrie insalubri di prima classe, alla voce 70 dell’elenco approvato con D.M. 2.03.1987.

Da questo semplice elenco, peraltro non esauriente, emergono chiaramente la complessità della materia e le relative difficoltà interpretative e la difformità nell’applicazione dei regolamenti di sicurezza che esiste tra provincia e provincia fa il resto. L’unico consiglio da dare oggi a chi intraprende la realizzazione di un impianto ad ammoniaca è quindi di contattare preliminarmente l’organismo locale che dovrà verificare la rispondenza dell’impianto stesso ai criteri di sicurezza stabiliti dalla legge.Analizziamo ora brevemente come si compone un semplice impianto frigorifero a rimozione di flash gas ad ammoniaca. Il refrigerante liquido dal condensatore o dal ricevitore ad alta pressione, passa attraverso la valvola a controllo di livello di liquido. Il liquido, più denso del vapore e separato per gravità, fluisce nella valvola di espansione dell’evaporatore. Un compressore per il flash gas, lo risucchia dal serbatoio e lo comprime alla pressione

di condensazione dove si ricongiunge con il vapore del compressore principale.La valvola a controllo di livello svolge una funzione simile ad una valvola di espansione. Controllando il livello del liquido nel serbatoio, la valvola si apre quando il livello scende. Similmente, quando il livello cresce troppo, crea una restrizione all’afflusso di refrigerante. La pressione nel serbatoio del flash gas è controllata dalla capacità di pompaggio del compressore del flash gas in relazione alla quantità di liquido che fluisce nell’evaporatore. Per una certa portata di liquido che lascia il serbatoio, si avrà una ridotta capacità di pompaggio del compressore per il flash gas se la pressione nel serbatoio è alta. Infatti, nell’operatività a regime, il flusso di vapore che si forma come flash gas deve eguagliare quello che viene rimosso dal compressore principale. Se questo flusso è basso, il processo si regola generando una portata ridotta anche per il flash gas.Nelle immagini lo schema di impianto e il diagramma

per l’impiego di gas tossici, nonché il Certificato di Prevenzione Incendi.Questa patente, prevista dal Regio Decreto 146/1926, tuttora in vigore, viene rilasciata dopo uno specifico esame orale sostenuto presso la Commissione Provinciale Gas Tossici. In estrema sintesi, per ottenere l’autorizzazione all’impiego dei gas tossici, il titolare deve dimostrare di dare le necessarie garanzie di sicurezza, sotto i diversi punti di vista dell’adeguatezza degli impianti, delle procedure di utilizzazione e della competenza del personale impiegato. A questo proposito il regolamento richiede che gli addetti alle operazioni relative al gas tossico siano provviste di apposita patente ed inoltre richiede che la direzione tecnica dei servizi relativi all’impiego del gas tossico sia riservata ad un laureato in chimica, chimica industriale, ingegneria chimica o farmaceutica. Nel caso dell’ammoniaca l’autorizzazione è prevista quando la massa della sostanza in questione superi 75 Kg. Le principali norme attualmente in vigore in tema di sicurezza che si applicano al caso degli impianti frigoriferi ad ammoniaca sono le seguenti:• D.M. 09.01.1927, n. 147: “Regolamento per l’impiego dei gas tossici”;• D.P.R. 27.04.1955, n. 547: “Norme che regolano la prevenzione degli infortuni sul lavoro”;• Norma UNI 8011, dicembre 1979: “Impianti frigoriferi. Prescrizioni di sicurezza”;• D.M. 10.06.1980: “Riconoscimento di efficacia

INSER

TO A

SSOFR

IGO

RISTI

zerosottozero• 91 •

aprile 2017

INS

ER

TO A

SS

OFR

IGO

RIS

TIcompressore in funzione della

temperatura di evaporazione a condensazione fissa (35°C). Come si vede, la percentuale di riduzione di potenza aumenta al diminuire della temperatura di evaporazione, confermando che la rimozione del flash gas è un intervento significativo a giustificare in generale l’uso di un compressore a due stadi per basse temperature di evaporazione. I parametri di funzionamento, pressione e temperatura nei vari apparati, devono essere costantemente monitorati; inoltre, devono essere presenti rilevatori di fuga di ammoniaca in grado di individuare la sua presenza negli ambienti, in concentrazioni molto basse, nell’ordine dello 0,1% in prossimità degli apparati.La taratura dei sensori è tale da garantire il corretto funzionamento e l’attivazione delle procedure di allarme prima che un piccolo guasto possa degenerare. Inoltre, l’odore pungente dell’ammoniaca e la sua bassissima soglia olfattiva (è già percepibile in una quantità

!m3 = 0,162366,4 –190,71459,7 – 366,4

⎛⎝⎜

⎞⎠⎟= 0,0260kg/s

La potenza richiesta dai compressori è:- compressore principale:

!m1 h2 – h1( ) = 0,162 ⋅

⋅ 1769,9 –1423,6( ) = 60,47kW

- compressore flash gas:

!m3 h4 – h31( ) = 0,0260 ⋅

⋅ 1633,5 –1459,7( ) = 4,52kW

Per cui la potenza totale del sistema è 60,47+4,52=64,99kW.La percentuale di risparmio energetico che risulta grazie alla rimozione del flash gas è:

70,55 – 64,9970,55

⎛⎝⎜

⎞⎠⎟100 = 7,9

L’importanza del risparmio ottenuto grazie alla rimozione del flash gas dipende dalle proprietà termodinamiche del refrigerante e dalla differenza di temperatura tra evaporazione e condensazione.Nell’immagine tratta da “Industrial refrigeration handbook” di W.F. Stoecker, si può apprezzare la percentuale di riduzione della potenza del

Con la rimozione del flash gas, si devono considerare i seguenti punti:Punto 1: 1423,6 kJ/kg (119,15kPa)Punto 2: 1796,9 kJ/kg (1163,83kPa)Punto 3: 1459,7 kJ/kgPunto 4: 1633,5 kJ/kgPunto 6: 366,4 kJ/kgPunto 7: 366,4 kJ/kgPunto 8: 190,7 kJ/kgPunto 9: 190,7 kJ/kg

La portata massica attraverso l’evaporatore è:

!m1 =200kWh1 – h9

= 0,162kg/s

e:!m8− = !m9 = !m 2= !m1 = 0,162kg/s

La portata massica del flash gas può esser calcolata con il bilancio delle portate e dell’energia nel separatore:!m7 = !m3 + !m8 ovvero m

ro !m7 = !m3 + 0,162kg/s

ed inoltre:!m7h7 = !m3h3 + !m8h8

sviluppando i calcoli:

!m3 + 0,162( )366,4 = !m3 1459,7( )++ 0,162( ) 190,7( )

pressione entalpia. Per comprendere sino in fondo il processo facciamo un esempio numerico. Supponiamo di avere un carico con una temperatura di evaporazione di -30°C ed una condensazione a 35°C. Il flash gas lo separiamo a -2°C, che invieremo al condensatore con un compressore autonomo. Supponiamo un carico termico di 200kW e calcoliamo le potenze richieste da una operazione a stadio singolo o con la rimozione del flash gas.Nel primo caso, dai valori tabulati per l’ammoniaca per il liquido saturo e per il vapore, nel caso del singolo stadio si ha:Punto 1: 1423,6 kJ/kg (119,15kPa)Punto 2: 1796,9 kJ/kg (1163,83kPa)Punto 6: 366,4 kJ/kgLa portata in massa è dunque:

!m = 200kW1423,6 – 366,4

= 0,188kg/s

e la potenza richiesta è:

P = (0,189kg/s) ⋅⋅(1796,9 –1423,6kJ/kg) = 70,55kW

INSE

RTO

ASS

OFR

IGO

RIS

TI

zerosottozero• 92 •

aprile 2017

INS

ER

TO A

SS

OFR

IGO

RIS

TI

fluido intermedio stesso; questo implica maggiori costi energetici per la circolazione forzata del fluido.L’ammoniaca anidra è un gas tossico: già a concentrazioni dello 1% in volume può risultare mortale, pertanto deve essere impiegato con cura; al contempo, però, è un gas presente anche in natura (nessun effetto serra o danneggiamento allo strato di ozono), di facile produzione e che consente, con l’attuale tecnologia la resa maggiore. Maggiore resa si traduce direttamente, a parità di potenze frigorifere, in una minore spesa energetica.Con i costi del giorno d’oggi dell’energia, e con lo spettro di una crisi energetica nel breve futuro, la corsa al risparmio energetico inciderà in maniera significativa anche sulla frigoconservazione industriale, rendendo competitivi gli impianti a maggior efficienza.L’ammoniaca offre dunque una serie di vantaggi, comprovati da decenni di uso della sostanza negli impianti di refrigerazione.

Efficienza energeticaL’ammoniaca, come abbiamo già detto, è uno dei refrigeranti più efficienti dal punto di vista energetico, sia in applicazioni ad alta che a bassa temperatura. Proprio per questo motivo, con la crescente attenzione rivolta alla riduzione del consumo di energia, gli impianti ad ammoniaca si presentano come una scelta sicura e sostenibile per il futuro. Un impianto ad ammoniaca allagato è tipicamente più efficiente del 15-20% rispetto ad un di un impianto a espansione diretta ad

di 5 mg/m3) fanno sì che eventuali minimi tra filamenti di fluido vengano facilmente e prontamente individuati dal personale frigorista.Attualmente, moltissime industrie del settore alimentare fanno impiego di frigoconservazione mediante impianto frigorifero ad ammoniaca anidra: in particolare, si utilizza a basse temperature per la conservazione della frutta e della verdura (con temperature nell’ordine di 3-4°C), mentre per l’industria della carne e del prodotto ittico è largamente diffuso l’uso per celle di congelamento e tunnel di surgelazione.Un confronto tra due industrie alimentari, con potenzialità pressoché identiche ma con impianti frigoriferi differenti, il primo impiegante freon ed il secondo ammoniaca, ha messo in evidenza che, a parità di potenze frigorifere, l’impianto a freon richiede un costo di funzionamento energetico di circa 2,5 volte superiore a quello ad ammoniaca. Inoltre, gli impianti frigoriferi a freon necessitano spesso di un fluido di refrigerazione intermedio, solitamente una soluzione acqua-glicole o salamoia, per la refrigerazione delle celle.Ciò si traduce nel raffreddare con l’impianto frigorifero il fluido intermedio, impiegando, poi, il fluido raffreddato per la refrigerazione delle celle (avendo così due scambi termici invece che uno solo).Per impianti con fluido refrigerante intermedio, minori sono le temperature richieste nella cella e maggiore è la viscosità del

QUELLA STRANA MOLECOLA DELL’AMMONIACAL’ammoniaca oggigiorno è un prodotto chimico molto comune, venduto addirittura al supermercato e utilizzato spesso come detergente. Il suo odore acre e pungente è conosciuto da tutti. Non dobbiamo però dare per scontato che sia sempre stato così. La sintesi industriale di largo consumo dell’ammoniaca è stata sviluppata solo agli inizi di questo secolo, con conseguenze importantissime sulla vita di tutti i giorni.In ogni corso di chimica generale, nel capitolo dedicato all’equilibrio chimico, è descritta la sintesi dell’ammoniaca dagli elementi: ma raramente si raccontano i retroscena di questa scoperta, le sue conseguenze e i casi umani coinvolti.È abbastanza ironico che due grandi utilizzi

dell’ammoniaca di sintesi siano nella produzione di fertilizzanti, per la coltivazione di colture e quindi per nutrire le persone, e nella produzione di armi ed esplosivi, per ucciderle! Molti storici sono concordi nel ritenere che, se la Germania avesse avuto solo il salnitro proveniente dal Cile come materia prima per fabbricare armi, la prima guerra mondiale sarebbe terminata nel 1916, con un risparmio di alcuni milioni di vite. Tuttavia....all’inizio del secolo vivevano sulla terra 1.6 miliardi di persone. Ora circa 7,2 miliardi. Tutte queste persone non potrebbero essere sfamate senza il processo Haber-Bosh ed i fertilizzanti chimici. La produzione mondiale attuale di ammoniaca è di 150 milioni di tonnellate per anno, e circa l’80% di queste servono a produrre fertilizzanti. Neanche attraverso il riciclo più spinto di rifiuti organici e l’aumento di coltivazioni in grado di fissare l’azoto atmosferico, quali i legumi e la soia, sarebbe possibile fare a meno dei fertilizzanti. Alcune nazioni povere o in via di sviluppo, quali la Cina, l’Indonesia e l’Egitto, dipendono ormai da decenni dai fertilizzanti chimici per il sostentamento della popolazione. Senza il processo Haber-Bosh almeno i due quinti della popolazione attuale non sarebbe qui, e la nostra dipendenza dai fertilizzanti non farà che aumentare con l’aumentare vertiginoso della popolazione mondiale.

[FONTE: ON AMMONIA AND THE POPULATION EXPLOSION, SCIENCE WEEK 20 AUGUST 1999]

IDENTIKIT CHIMICOL’ammoniaca, formula chimica NH3, è un gas incolore, corrosivo e con un odore estremamente pungente. Bolle a –33.35 °C e solidifica a –77.7 °C. Buon solvente, molto solubile in acqua e parzialmente solubile in alcool. Scoperta da Joseph Priestley (1733-1804) e da lui chiamata “aria alcalina”. Tra le altre scoperte di Priestley possiamo annoverare l’ossigeno, il diossido d’azoto, il monossido di carbonio, il diossido di zolfo e l’invenzione dell’acqua gassata. L’ammoniaca viene usata in alcuni frigoriferi e impianti di refrigerazione, per sintetizzare fertilizzanti, acido nitrico, esplosivi, fibre sintetiche, combustibili per razzi, coloranti e altre sostanze.

[email protected] 92 14/03/17 15:07

INSER

TO A

SSOFR

IGO

RISTI

zerosottozero• 93 •

aprile 2017

INS

ER

TO A

SS

OFR

IGO

RIS

TI

grazie al suo odore, riducendo così ogni potenziale perdita di refrigerante. Grazie ad un costante aumento di efficienza, i sistemi di ammoniaca stanno fornendo maggiori risparmi sui costi rispetto al passato e generano rendimenti di assoluta eccellenza in settori legati ad una elevata densità degli investimenti. La questione è di rilievo, poiché i produttori industriali di ogni settore della nostra economia globale combattono quotidianamente per soddisfare nuove esigenze dei loro clienti per una catena di approvvigionamento verde.Sebbene la refrigerazione ad ammoniaca non è la stessa di cinquant’anni fa, i miglioramenti tecnologici non sostituiscono la necessità di progettare correttamente, l’installazione e la manutenzione di questi sistemi, o qui o nello spazio. Ciò richiede e richiederà un forte accento sulla necessità di educare la prossima generazione di tecnici ed ingegneri, installatori, progettisti appaltatori e produttori di queste apparecchiature.Proprio in questi giorni, a causa delle scelte di Kigali, si percepisce come il potenziale per i sistemi a base ammoniaca - di fornire flussi finanziari e ambientali misurabili - sta ottenendo l’attenzione del settore. La refrigerazione ad ammoniaca continua ad espandersi, con nuove partnership tra aziende leader del settore, utenti finali e le agenzie ed istituzioni governative, rispondendo alle esigenze di una catena di approvvigionamento globale con una tecnologia altamente efficace ed efficiente.

stesso motivo. Ecco perché si usano spesso compressori aperti alternativi o a vite. Nei sistemi di dimensione importante questo non è un problema, ma, se si volesse realizzare un impianto piccolo, la necessità di un motore “stagno” comporterebbe costi molto significativi.

Efficienza nel trasferimento di caloreL’ammoniaca offre migliori proprietà di trasferimento del calore rispetto alla maggior parte dei refrigeranti chimici, consentendo di utilizzare apparecchiature con una superficie di scambio di calore inferiore. I costi di costruzione di un impianto saranno inferiori. Queste proprietà ottimizzano inoltre il rendimento termodinamico dell’impianto, in quanto ne riduce i costi operativi. Costo del refrigeranteIn molti paesi, il costo dell’ammoniaca (per kg) è notevolmente inferiore a quello degli HFC. Questo vantaggio è moltiplicato dal fatto che l’ammoniaca ha una densità inferiore allo stato liquido. Inoltre, qualsiasi perdita di ammoniaca sarà rilevata molto rapidamente

quindi maneggiato con cura e tutti gli impianti devono essere progettati con la sicurezza come priorità assoluta. Questo permette di esprimersi in termini positivi rispetto alle caratteristiche che, normalmente, caratterizzano questa tipologia impiantistica. Inoltre, a differenza di molti altri refrigeranti, ha un odore caratteristico rilevabile dall’uomo anche a concentrazioni molto basse, consentendone la rilevazione anche delle più piccole perdite. In caso di necessità relative alla limitazione di carica, la combinazione di ammoniaca e CO2 (a cascata o con glicole) può essere un’opzione idonea ed efficiente.

Tubazioni e compressoriAllo stato liquido e gassoso, l’ammoniaca richiede tubazioni di diametro inferiore rispetto alla maggior parte dei refrigeranti chimici. Si tratta, certo, di tubazioni non cuprose, ma o di acciaio o di alluminio. La difficoltà d’uso del rame ha comportato anche l’impossibilità di utilizzo dei compressori ermetici con avvolgimenti in rame per lo

R404A equiparabile. Inoltre, la recente combinazione di ammoniaca e CO2 hanno contribuito ad aumentare ulteriormente la loro efficienza. Infatti, gli impianti a cascata NH3/CO2 sono estremamente efficienti nelle applicazioni a temperatura bassa e molto bassa (oltre -40 °C), mentre gli impianti glicolati con NH3/CO2 sono circa il 20% più efficienti dei tradizionali sistemi a glicole.

Ambiente L’ammoniaca appartiene al gruppo dei cosiddetti refrigeranti “naturali” e ha un GWP (Global Warming Potential) e un ODP (Ozone Depletion Potential) pari a zero. Ha dunque tutte le caratteristiche per una sostenibilità ambientale di lungo periodo.

Sicurezza In Italia leggi e regolamenti mancano spesso di chiarezza e non di rado si riscontrano contraddizioni anche nella trattazione dello stesso argomento. Inoltre la confusione cresce quando il rilascio di un’autorizzazione viene demandata ad un organo territoriale senza che siano fissati in modo abbastanza rigido i requisiti necessari: in questo caso possono verificarsi, da una località ad un’altra, delle differenze di trattamento prive di giustificazione logica. Questo purtroppo è ciò che accade per certi aspetti delle norme di sicurezza relative agli impianti frigoriferi che utilizzano l’ammoniaca come fluido operatore.L’ammoniaca, a determinate concentrazioni, è un refrigerante tossico e infiammabile. Deve essere

[email protected] 93 14/03/17 15:07

INSE

RTO

ASS

OFR

IGO

RIS

TI

zerosottozero• 94 •

aprile 2017

INS

ER

TO A

SS

OFR

IGO

RIS

TI

■ a cura di Tjaša PogacarSPAZIO DELEGAZIONI

QUANDO LA CERTIFICAZIONE È UN VALORE AGGIUNTO: PRESTAZIONI GARANTITE E RISPETTO DELLA LEGGELo scorso luglio 2016 è entrata in vigore la direttiva Ecodesign ENTR Lot 1, relativa ai mobili refrigerati, abbattittori, unità condensanti e chiller.Questa è frutto del Regolamento Ecodesign che ha impattato pesantemente il settore HVACR. Tra quelle che ci toccano più da vicino, ci sono:• ENER Lot1 (EU) N. 813/2013 Space

and combination heaters• ENER Lot 2 (EU) N. 813/2013

Water heaters and Hot Water Storage Tanks

• ENER Lot 10 (EU) N. 206/2012 Air Conditioners and Comfort Fans

• ENER Lot 11 (EU) N. 327/2011 Fans driven by Motors – review

• ENER Lot 12 Refrigerated Commercial Display Cabinets – Consultation Forum/Impact Assesment

• ENER Lot 21 Air heating products, Cooling products and High Temperature Process Chillers – Draft Regulation

• ENER Lot 33 Smart AppliancesE, naturalmente, la:• ENTR Lot 1 (EU) N. 1095/2015

Professional Refrigerated Storage Cabinets, Blast Cabinets, Condensing Units and Process Chillers.

Dal 1 luglio 2016 le unità condensanti devono soddisfare i requisiti di cui alla direttiva, ma per una lettura corretta dei dati occorre affidabilità sui dati della capacità frigorifera e del COP.Questo potrà determinare un dimensionamento dell’impianto di refrigerazione o climatizzazione

appropriato, un consumo energetico e relativi costi predittibili e un chiaro supporto legislativo.Per garantire questi dati, Asercom, l’associazione dei costruttori di componenti europea di cui fa parte Assofrigoristi, ha elaborato uno schema di certificazione che qualifica le unità dei maggiori produttori.Utilizzando uno schema di test condiviso ed in linea con l’Ecodesign, i produttori elaborano le prestazioni delle unità e, a campione, vengono rpelevate dal mercato da un ente terzo e verificate.Un comitato per la certificazione relaziona poi costantemente sui risultati.Asercom ha sviluppato un software per assistere il processo di certificazione che ricalcola le prestazioni dei compressori e delle unità condensanti e verifica la plausibilità dei risultati.Per i compressori, sono parte del consesso del comitato Bitzer, Danfoss, Emerson, Frascold, GEA, Dorin (sostenitore Assofrigoristi), tecumseh, TUV (sostenitore Assofrigoristi).Per le unità condensanti, il comitato è formato da Bitzer, Danfoss, Dorin (sostenitore Assofrigoristi), Emerson, Epta, Frascold, GEA, SCM, Tecumseh, Teko, Zanotti e TUV (sostenitore Assofrigoristi).Nel 2016 son stati sottoposti ai comitati 122 set di dati, e 108 compressori e unità condensanti sono stati certificati, in media il 23%

dei prodotti immessi sul mercato.Ad oggi, esistono circa 800 prodotti Asercom certified sul mercato, un numero che è notevolmente cresciuto dal 2015, con la certificazione delle condensanti. La classifica, in termini quantitativi è guidata da Tecumseh, con il 30% dei prodotti proposti a certificazione. Segue Bitzer (22% del totale) e Emerson (18%).Lo schema di certificazione è supportato da 4 laboratori qualificati e accreditati, che hanno testato 16 condensanti e 10 compressori nel 2016. Per garantire terzietà e controllo vicendevole, ciascuna azienda inclusa nel programma di certificazione controlla i dati pubblicati dalle altre aziende nel programma.Insomma, se gli Stati membri non si impegnano nel controllo del mercato sviluppando i propri programmi di Sorveglianza, la possibilità, per i frigoristi, di utilizzare apparecchiature certificate Asercom garantisce il rispetto della Legge e la comparabilità dei dati, a garanzia del cliente finale.I dati e le unità certificate sono disponibili sul sito Asercom, raggiungibile dal portale di Assofrigoristi.

LAZIO E PUGLIA SI ALLINEANO ALLE ALTRE REGIONI SULLE FERCon l’inizio del 2017, sia il Lazio che la Puglia sono entrate nel novero delle regioni che si son dotate di uno standard professionale e normativo sulle FER, l’impiantistica alimentata da fonti rinnovabili, tra cui annoveriamo le pompe di calore ed i sistemi ad accumulo. Il percorso verso l’efficienza energetica, che ha un caposaldo nella Direttiva 2009/28 CE del Parlamento Europeo, poi attuata dal D.Lgs 28/2011 per la promozione delle rinnovabili e la successiva Direttiva 2010/31 CE sulle prestazioni in edilizia, sono state accompagnate da obblighi formativi che si sono definiti nel

D.Lgs 28/2011, recepito in modo disomogeneo dalle varie regioni. Con le deliberazioni delle giunte regionali laziale (n. 853 del 30 dicembre 2016) e pugliese (n. 2176 del 28 dicembre 2016) va quasi a completarsi il panorama nazionale degli standard professionali e formativi per le rinnovabili. 80 ore o 16 ore di formazione previste per gli installatori DM37/08 lettera c) a seconda della richiesta di abilitazione anteriore o meno al 4 agosto 2013.Gli obblighi di abilitazione sono poi stati variati di regione in regione a seconda del recepimento.

[email protected] 94 14/03/17 15:07

INSER

TO A

SSOFR

IGO

RISTI

zerosottozero• 95 •

aprile 2017

INS

ER

TO A

SS

OFR

IGO

RIS

TI

NUOVI SOSTENITORI PER ASSOFRIGORISTIAnche ELIWELL entra a far parte del novero delle aziende che danno un sostegno alle attività dell’associazione. Storica azienda italiana, dopo una serie di passaggi di proprietà – dove ha mantenuto saldamente il “boccino” della refrigerazione a dispetto della proprietà, è oggi il fiore all’occhiello del colosso mondiale del settore elettrico Schneider Electric. Con il ruolo di capofila delle attività nel nostro settore, si propone agli associati con rinnovato vigore, e presenta la sua infrastruttura produttiva di pieve d’Alpago ai soci in un incontro specifico dove verranno trattati temi caldi per la gestione delle temperature!

CONSIGLIO DIRETTIVO DEL 21 GENNAIO 2017: RINNOVO PROGRAMMA DI MANDATONel Consiglio Direttivo dell’associazione dello scorso gennaio, si è fatto il punto sulla situazione di avanzamento programmatico della presidenza iniziata nel 2015. Di seguito alcuni spunti. “Assofrigoristi, dopo un anno e mezzo investito per rappresentare l’associazione ai livelli più elevati degli enti e delle istituzioni di riferimento, deve ora riportare la sua attenzione al rapporto con i Soci direttamente sul territorio.Mantenendo e spendendo al meglio

le suddette relazioni istituzionali ed industriali, necessarie per portare le questioni tecniche e sindacali fondamentali per i Soci al centro del dibattito e del confronto normativo, bisogna orientare l’investimento associativo in un equilibrato mix di territorialità e sindacato.Le delegazioni esistenti da Statuto, si predisporranno per realizzare un numero adeguato di incontri locali per la diffusione dell’informazione tecnica, legislativa e sindacale in seminari gratuiti che saranno poi di stimolo per

gli approfondimenti tematici con corsi di formazione CSIM.Nel contempo, la direzione manterrà il presidio delle relazioni istituzionali e, con la presidenza, il coordinamento e la verifica del mix di azioni.Queste attività, nel rispetto dell’autonomia degli

organi statutari su definiti ma nella necessaria omogeneità di azione complessiva, volta, come sempre, a valorizzare la figura del frigorista operante nella refrigerazione e nella climatizzazione, dovrà trovare riscontro in un sempre più incisivo blocco di interesse che

possa raccogliere il coinvolgimento ed il consenso di un numero crescente di imprese”. Insomma, un tagliando ad un terzo del cammino di mandato che ha trovato una forte coesione sui punti qualificanti l’associazione ed i professionisti.

CON LA DELEGAZIONE VENETO IL KICK OFF DELLA NUOVA ETICHETTA E DEL REGISTRO REG. (UE) 517/14Nella sede di Carel Industries, a Brugine (PD), si è tenuto un incontro della delegazione Veneto che ha inteso mettere insieme la visita allo stabilimento del produttore padovano e gli aggiornamenti sui prodotti, con un seminario dia ggiornamento sugli obblighi scattati per gli installatori e manutentori a partire dal 1 gennaio 2017. Una

data che ha discontinuato totalmente il Regolamento 842/06 e ha introdotto gli obblighi di cui al Regolamento 517/14. Etichettatura dei prodotti, registri e attività collegate alle registrazioni cogenti sono state il piatto forte dell’incontro. “Avevamo visto in giro uno grande approssimazione nella realizzazione di modelli fatti in casa di etichetta

per soddisfare il nuovo regolamento”, dice Luca Tarantolo, responsabile del CTS, “e abbiamo deciso di metterci la faccia e realizzare uno standard a norma di Legge che fosse sufficientemente robusto al fine di non incorrere in alcun tipo di sanzione operando sugli impianti con caricamento, rigenerazione e sostituzione di refrigerante”.Assofrigoristi, tramite la società di servizi CSIM, mette anche a disposizione il nuovo registro F-Gas a norma di Reg. 517/14.

[email protected] 95 14/03/17 15:07