EASYDRILL - MARINE

-

Upload

emilio-palchetti -

Category

Documents

-

view

222 -

download

3

description

Transcript of EASYDRILL - MARINE

MO.S.E. - Venezia, Italia

Cliente

•Grandi Lavori Fincosit S.p.a.•VIPP S.p.a.

Software· 1 x Guida Pontone· 1 x Easy Drill Guide

Strumenti· 3 x Radio Modem· 2 x Inclinometri· 3 x Computer JLT Rugger

Sistema GPS· 3 x Ricevitore Rover GPS GS5M-20 Hz doppia

antenna GNSS· 1 x GPS 1200 Base di Riferimento

Scopo· Garantire le tolleranze minime di progetto nel posizio-

nare i pilastri di consolidamento.

Elementi progettuali

• Posizionamento perfetto e ripetibile con accuratezza centimetrica dei pilastri di consolidamento

• Completa indipendenza da personale specializzato per il posizionamento del cantiere in acqua.

• Riduzione dei tempi di posizionamento del pontone durante gli spostamenti nelle aree contigue.

• Memorizzazione del lavoro effettuato ed esportazione di report sull’eseguito e sul mancante con i valori di pro-duttività.

Benefici

Consolidamento del fondale per posa dei ba-samenti contenenti le paratoie metalliche.

Incarico

Localizzazione

Chioggia

Malamocco

Lido

Il MO.S.E. (acronimo derivato dal prototipo MOdulo Sperimentale Elettromeccanico) è un’opera d’ingegneria, la cui parte principale consiste nella posa subacquea, ai tre ingressi alla laguna all’inter-no di recessi all’uopo predisposti, di monoliti prefabbricati in c.a. (cassoni) ai quali sono incernierate paratie mettaliche che in fase di riposo sono piene di acqua e giacciono orizzontalmente sul fondo senza intralciare la navigazione che invecesi alzano, pompandovi all’interno aria per svuotarle dall’acqua, non appena il livello del mare supera il livello di 110 cm , evitando così che le maree si spingano all’interno della città di Venezia causando danni al patrimonio architettonico e disagi alla popolazione.Superato il limite di 110 cm si attivano in totale 78 paratie (18 a Chioggia, 19 a Malamocco e 41 complessivamente a Lido che è divisa in due schiere separate da un isola artificiale che ospita all’interno della propria area tutti gli edifici tecnologici) che come detto si riempiono di aria sollevandosi al di sopra del pelo dell’acqua formando una barriera che protegge la città e la sua laguna dal mare aperto.Una delle prime fasi dei lavori a Lido S. Nicolò (schiera sud della bocca di Lido) riguarda-va la realizzazione delle complementari opere di spalla, nel cui ambito era prevista l’infissione subacquea, su unl fondale posto a quota di circa -16.50 m s.l.m.m., di 176 pali cilindrici di acciaio a punta chiusa di 24m di lunghezza e 508mm di diametro infissi con punta palo a -40.0 m s.l.m.m., con una maglia di 3x3m e una tolleranza planimetrica massima di 15cm rispetto al progetto, così da assicurare il consolidamento del fondale stesso prima della posa dei cassoni cellurari convenzionali costituenti l’opera di spalla.Analogo trattamento di consolidamento del fondale è stato utilizzato per il recesso di barrie-ra che ospiterà i cassoni monoliti porta paratoie; in questo caso sono stati impiegati 1708 pali di c.a.c. Ø 500 mm e lung. 19.50 m, la cui infissione subacquea è partita da quota -24.60 e ha portato la punta palo circa a quota -44.00 m s.l.m.m. con tollerante planimetricheLa sfida per Leica Geosystems Machine Automation era quella di trovare una soluzione per poter trasportare i due MAST utilizzati per l’infissione, posti su una piattaforma, nell’area di lavoro e successivamente essere guidate dagli operatori che dovevano posionare i pilastri esattamente sui punti di progetto. La prima parte consisteva quindi nel posizionare la piattaforma nel area di lavoro, per fare ciò è stato creato per essa un sistema di guida GPS che determinasse, esattamente le coordinate della piattaforma affinchè i MAST fossero posizionati, in funzione della maglia di infissione, nella miglior posizione per infiggere il maggior numero di pali evitando così al

m i n i m o l e m a n o v r e d i riposizionamento del pontone.Una volta posizionata corretta-mente la piattaforma, la sec-onda fase era quella di aiutare l’operatore del MAST a traccia-re e collocare esattemente i pilastri sulle loro coordinate progettuali, per fare questo è stato sviluppato un sistema di navigazione GPS dotato di un ricevitore, 2 antenne ed uno specifico software di controllo che mostrasse la posizione planimetrica del braccio di infissione rispetto alla posizi-one dell’operatore.

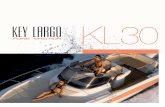

Nel poligono possiamo vedere il pontone con i due Mast al lavoro