Depurazione delle acque Parametri generali - · PDF fileDepurazione delle acque 4 Impianti a...

Transcript of Depurazione delle acque Parametri generali - · PDF fileDepurazione delle acque 4 Impianti a...

Le colonie di batteri che formano il fango contengono un elevato numero di

microrganismi diversi ognuno con proprie caratteristiche (tempo di generazione,

fabbisogno di ossigeno e di energia, resistenza alla presenza di fattori tossici ecc.) Un

fango dotato di buone caratteristiche di sedimentabilità deve contenere le varie specie di

batteri in proporzioni adeguate. La presenza di alte concentrazioni di una determinata

specie batterica può dare origine a fiocchi non facilmente sedimentabili.

In condizioni di funzionamento corretto i fiocchi di fango hanno un diametro variabile da

0,1 a 10 mm (mediamente fra 0,1 e 1 mm). L’accrescimento dei fiocchi è determinato dalla

produzione di biopolimeri extracellulari, principalmente polisaccaridi, che esercitano

un’azione coagulante consentendo l’aggregazione tra i vari batteri e altre sostanze solide

sia organiche che minerali comprese quelle colloidali.

La struttura del fiocco di fango è fortemente influenzata dalla natura dei batteri che lo

compongono e dalla proporzione dei vari tipi di batteri all’interno del fiocco. Una miscela

ben calibrata di batteri filamentosi e fioccosi forma un fango attivo costituito da particelle

sufficientemente compatte e resistenti alla turbolenza dell’acqua nella vasca di aerazione.

Quando le forme filamentose prevalgono allora i filamenti, che si estendono oltre il fiocco

di fango, tendono a interferire con altri fiocchi formando aggregati di maggiori

dimensioni con bassa densità che ne ostacolano la sedimentazione.

Se invece le forme filamentose sono in difetto allora il fiocco di fango risulta poco

resistente e viene distrutto dall’agitazione della miscela dei liquami nella vasca di

aerazione formando particelle di dimensioni troppo piccole per sedimentare in tempi

ragionevoli..

In definitiva una non corretta proporzione fra i vari tipi di batteri può causare la

produzione di fango con cattive caratteristiche di sedimentabilità (vedi figura 12.11).

Il caso più frequente di produzione di fango non idoneo è quello noto come bulking

evidenziato dalla presenza di fanghi sulla superficie del sedimentatore con conseguente

produzione di acque reflue torbide e con elevato valore del BOD.

Il primo segno evidente di bulking è dato dal valore di SVI che sale sopra i 150 ml/g.

L’analisi microscopica dei fiocchi che si formano mostra che ci sono due diversi tipi di

bulking.

Figura 12.11 – Tipi di fiocchi di fango

Il primo tipo, chiamato bulking viscoso, è causato dalla presenza di eccessive quantità

di batteri che formano esopolimeri, di natura polisaccaride, capaci di intrappolare elevate

quantità di acqua e formare fiocchi rigonfi con un elevato valore di SVI. Questi fiocchi

che hanno una densità paragonabile a quella dell’acqua sedimentano con difficoltà.

Il secondo e più frequente, chiamato bulking filamentoso, è causato invece dalla

presenza di elevate concentrazioni di batteri filamentosi che, formando ponti fra fiocchi

diversi, danno origine a agglomerati con elevato valore di SVI e quindi difficilmente

sedimentabili (vedi figura 12.11 – secondo riquadro).

Le principali cause di bulking sono riassunte nella tabella 12.4:

Tabella 12.4 – Principali cause del bulking

Causa del

bulking

Meccanismo d’azione

Caratteristiche

delle acque di

scarico

La presenza di un eccesso di sostanze biodegradabili solubili

(BOD disciolto) favorisce la riproduzione dei batteri di tipo

filamentoso. I batteri che formano colonie fioccose si nutrono

invece del BOD solido adsorbito nei fiocchiOssigeno

disciolto

I batteri di tipo filamentoso si formano più facilmente quando la

concentrazione di ossigeno è inferiore a 0,8 mg/l. Questo limite

aumenta all’aumentare del carico del fangoCarenza di

sostanze nutrienti

I batteri filamentosi si adattano meglio alle condizioni di

squilibrio di sostanze nutrienti. Usano prima degli altri i nutrienti

che costituiscono un fattore limitante rallentando la formazione

delle altre forme battericheAcque prive di

ossigeno

Nelle acque prive di ossigeno si può sviluppare idrogeno solforato

(H2S) che viene usato da alcuni tipi di batteri filamentosi che ne

traggono energia ossidandolo a ione solfato SO4--

Basso carico del

fango (basso Fc)

Quando il carico del fango assume valori eccessivamente bassi si

ha uno sviluppo preferenziale di batteri filamentosi

Le tecniche usate per eliminare l’effetto del bulking possono essere di tipo aspecifico

consistente generalmente nell’aggiunta di un disinfettante (esempio derivati del cloro

[NaOCl]) in modo da ridurre la popolazione dei batteri filamentosi, oppure di tipo

specifico agendo sui fattori che favoriscono la presenza dei batteri che sono la causa

della cattiva sedimentabilità del fango.

Fra le tecniche di tipo specifico ci sono l’aumento dell’ossigeno disciolto mediante

preareazione del liquame, la variazione del pH, l’aggiunta di sostanze nutrienti o la

variazione del rapporto di riciclo per variare il valore del carico del fango.

Una ulteriore tecnica di controllo del bulking consiste nel dotare l’impianto di un

piccolo bacino di contatto rapido fra il fango di riciclo e i liquami in ingresso, posto

all’ingresso della vasca di aerazione. In questo bacino, chiamato selettore si

mantengono le condizioni adatte allo sviluppo dei batteri che formano i fiocchi più

facilmente sedimentabili mantenendo un elevato rapporto fra substrato/microrganismi

con un carico del fango di circa 3 kg(BOD5)/kg(SSMA)·giorno e un tempo di contatto

variante da 15 a 30 minuti. (vedi figura 12.12)

Depurazione delle acque 4 Impianti a fanghi attivi

Figura 12.12 – Schema di impianto con bacino selettore

Altri inconvenienti che si possono riscontrare nella formazione dei fiocchi di fango sono

(chiamate in gergo “malattie del fango”):

• il pin point (punta di spillo)

• il rising (risalita dei fanghi)

• il foaming (formazione di schiume persistenti sulla superficie

dell’aeratore)

L’inconveniente chiamato pin point è causato da una quantità ridotta di batteri

filamentosi. Questo favorisce la formazione di fiocchi poco resistenti che si disgregano a

causa dell’agitazione formando fiocchi molto piccoli, detti appunto pin point (punta di

spillo), che sedimentano con grande difficoltà e rendono quindi l’effluente torbido (vedi

figura 12.11 terzo riquadro). Questo fenomeno è tipico degli impianti ad aerazione

prolungata.

Il rising, che si verifica principalmente nel sedimentatore secondario, è dovuto alla

formazione di azoto gassoso che si genera nelle reazioni di denitrificazione, che causa la

risalita del fango per trascinamento insieme alle bolle di gas.

Infine la formazione di schiume persistenti sulla superficie dell’aeratore (foaming) è

causata dalla presenza di un eccesso di batteri filamentosi associati con sostanze oleose

o grassi e a tensioattivi (detersivi) che si possono trovare nelle acque reflue.

Esempio 12.9 - Rapporto di ricircolo

Determinare il rapporto di ricircolo necessario per mantenere nell’aeratore una

concentrazione

di solidi sospesi totali (Ca) pari a 2 kg(SSMA)/m3 sapendo che i fanghi di riciclo hanno

indice Depurazione delle acque 5 Impianti a fanghi attivi

del volume del fango SVI = 100 ml/g.

***********

Dall’equazione (12.39) si ricava:

Ora si può calcolare il rapporto di ricircolo (R) usando l’equazione (28)

RICIRCOLO NATURALE DEL FANGO

[da “Depurazione delle acque reflue” di L. Masotti Ed.Calderini]

Un sistema di ricircolo del fango, utilizzato sia negli impianti ad aerazione meccanica

che in quelli ad insufflazione d'aria, è il cosiddetto ricircolo «naturale» o a gravità.

fango concentrato

uscita effluente

zona di decantazione

Fig. 10.84 - Sistema di ricircolo del fango a mezzo del richiamo operativo della vasca

di aerazione (da dis. Degrémont).

Depurazione delle acque 6 Impianti a fanghi attivi

Questo schema è ben caratterizzato dal particolare indicato nelle Figg. 10.84 e 10.85: i

fanghi, raccoltisi nella vasca di sedimentazione, tendono a scorrere per gravità verso il

fondo della vasca e, attraverso la fessura di comunicazione, tendono a ritornare nella

vasca di aerazione.

Il ricircolo è ulteriormente facilitato quando è adottata l'aerazione per insufflazione

d'aria, in quanto la miscela aerata, in prossimità della fessura, crea un «gradiente di

densità» dovuto alla minore densità del liquido mescolato con aria; nei primi

impianti impostati sul ricircolo «naturale», si sfruttava proprio

esclusivamente questo effetto di richiamo dovuto alla minore densità della

miscela aerata.

Questo sistema di ricircolo ha goduto di grande favore, fin dalle prime applicazioni dei

piccoli impianti «compatti» (in particolare degli impianti a fanghi attivi ad aerazione

prolungata), sia per la grande semplicità di funzionamento dovuta alla mancanza di

attrezzature meccaniche, sia per l'economicità delle strutture delle vasche. Altro

vantaggio del sistema, è che il fango, appena sedimentato, viene ricircolato nel comparto

di aerazione, in uno stato di elevata freschezza, evitando soste eccessive nel

sedimentatore.

Fig. 10.85 - Sistema di ricircolo del fango per gravita e per effetto del richiamo nella

vasca di aerazione

(doc. Degrémont).

Nonostante i vantaggi di questo sistema occorre porre in evidenza anche alcuni lati

meno positivi:

— il ricircolo fra i due comparti avviene prevalentemente per effetto della differenza di

densità, naturale ed indotta, dei due fluidi posti ad estremità opposte: ebbene, negli Depurazione delle acque 7 Impianti a fanghi attivi

impianti che lavorano con concentrazioni del fango nella vasca di aerazione molto

elevate, in certi casi si possono raggiungere ordini di grandezza assai prossimi a quelli

del fango nella vasca di sedimentazione. In queste condizioni, si creano delle difficoltà

nel trasferimento del fango di ricircolo da un comparto all'altro;

— le fessure di comunicazione fra i comparti tendono ad intasarsi, e richiedono perciò

un certo grado di attenzione e di manutenzione;

— come ho evidenziato a proposito del ricircolo operato con viti di Archimede,

particolarmente importante è che negli impianti a fanghi attivi si possano osservare ed

analizzare i fanghi ricircolati, e che si possa facilmente intervenire a variare la portata di

ricircolo: infatti, il controllo del ricircolo del fango (e di conseguenza il controllo della

quantità di fango «di supero» estratto), rappresenta uno dei più importanti strumenti

che si abbia a disposizione nella regolazione degli impianti a fanghi attivi, per potere

intervenire a creare le condizioni operative ottimali.

Al riguardo, è interessante riportare quanto, ad esempio, richiedono specificatamente le

Norme Americane dello Stato del Colorado: «dovranno essere previsti dispositivi sulla

linea del fango per osservare, campionare e controllare il flusso del fango»; le stesse

esigenze sono espresse dai «Ten States Standards» americani (che giustamente

richiedono anche che, quando il ricircolo avviene prelevando il fango dalle tramogge di

fondo di più vasche di sedimentazione, devono essere previsti adeguati dispositivi, onde

potere confrontare e controllare il fango prelevato da ciascuna vasca). Con il sistema di

ricircolo considerato, la regolazione della portata è piuttosto delicata da effettuare (sono

state studiate luci di sezione variabile poste sulla comunicazione fra i due comparti), e

praticamente impossibile da campionare e da controllare nella sua entità, avvenendo

completamente sotto il livello liquido.

Da parte di Costruttori di impianti con ricircolo «naturale» del fango, è posto

particolarmente in evidenza il fatto che il ricircolo avviene automaticamente, senza

spese di energia per il sollevamento, e con questo sistema si possono ricircolare portate

molto elevate, pari anche a 4 -5 volte la portata media di liquame che perviene

all'impianto.

Ritengo che il sistema di ricircolo «naturale» risulti valido per impianti molto piccoli, in

cui i sistemi meccanici presentano inconvenienti, soprattutto per la facilità con cui le

tubazioni tendono ad intasarsi; ritengo questo sistema altrettanto valido per impianti a

fanghi attivi di elevata potenzialità, in cui è possibile adottare particolari dispositivi di

controllo della portata di ricircolo (fessure regolabili, sistemi di aerazione altamente

versatili, e in cui le economie ottenibili nella costruzione dell'impianto, possono avere

un peso veramente decisivo nelle scelte. Per impianti di media potenzialità (5.000 -

Depurazione delle acque 8 Impianti a fanghi attivi

20.000 abitanti circa), ritengo invece che il ricircolo meccanico sia da preferirsi,

soprattutto per la sua flessibilità e facilità di controllo.

Configurazione delle vasche di aerazione

Le vasche di ossidazione, vero cuore pulsante degli impianti a fanghi attivi, possono

essere predisposte per funzionare in due modi sostanzialmente diversi: a]

funzionamento a pistone e

b] funzionamento a miscelazione completa. Esaminiamoli in dettaglio.

Funzionamento a <pistone>

A B

A

B

A : liquame + fango di ricircolo

B : miscela aerata al sedimentatore secondario

Tutte le particelle percorrono tutta la vasca, rimangono quindi all’interno per un tempo

uguale al tempo di detenzione (td), pertanto le reazioni biologiche avvengono per tutte le

particelle in modo uguale e completo. A questo schema si ricorre dunque quando si

vuole una ossidazione particolarmente spinta e controllata.

L’ inconveniente principale è il seguente: poiché la “richiesta di ossigeno” all’interno

della vasca non è costante, ma molto grande all’inizio per via della grande disponibilità

di sostanze organiche per poi diminuire verso l’uscita mano a mano che il BOD5

diminuisce, questa conformazione si adatta bene solo per sistemi di aerazione ad aria

insufflata.

Infatti solo per tali sistemi è relativamente facile modulare l’intensità della

ossigenazione in funzione del “fabbisogno locale” all’interno della vasca (tapered

aeration = aerazione modulata).

Un altro modo per ovviare all’inconveniente sopra citato è quello di alimentare la vasca

in un modo rispetto al BOD5 e in un altro rispetto al fango di ricircolo secondo il

Depurazione delle acque 9 Impianti a fanghi attivi

seguente schema

(step aeration = aerazione scaglionata):

B

A

SED IIC

A : liquame in ingresso

B : fango di ricircolo

C : miscela aerata al sedimentatore secondario

Questo schema mantiene il funzionamento a pistone per il fango di ricircolo, ma non per

il BOD5 , perdendo in tal modo uno dei suoi principali punti di forza; inoltre il sistema è

parecchio instabile dal momento che attraverso i vari settori della vasca si deve

mantenere un difficile equilibrio tra il “cibo” che arriva e i microrganismi, equilibrio

soggetto a possibili scompensi dovuti a variazioni di carico organico, di temperatura, di

possibili agenti tossici, ecc. ecc.

Funzionamento <a miscelazione completa>

B

B

A

A

Tipo 1 Tipo 2

A : liquame + fango di ricircolo

B : miscela aerata al sedimentatore secondario

Depurazione delle acque 10 Impianti a fanghi attivi

In questo schema le particelle del liquame e fango che entrano nella vasca sono

istantaneamente disperse in tutto il volume ove si creano condizioni praticamente

omogenee.

Le particelle che escono dalla vasca hanno un tempo di permanenza medio

corrispondente al tempo di detenzione, ma in realtà una parte rimane di meno e un’altra

di più, addirittura può capitare che alcune escano senza aver subito alcuna ossidazione.

Con tale schema quindi si ha un rendimento depurativo inferiore a quello con

funzionamento a pistone. Allo stesso tempo però ci sono parecchi vantaggi:

-‐ grande stabilità di funzionamento dovuto all’omogeneità di miscelazione di

microrganismi – cibo – ossigeno

-‐ rapporto cibo/microrganismi costante (Fc), come stabilito da progetto

-‐ istantanea diluizione di eventuali scarichi tossici, che, se di breve durata, provocano

ridotte conseguenze negative alla biomassa presente.

Conclusioni

In linea di massima il funzionamento a pistone è da preferirsi quando, compatibilmente

al fattore di carico organico stabilito, si vuole un rendimento depurativo elevato e si è in

grado di gestire con cura e competenza la fase di ossidazione, mentre la miscelazione

completa viene adottata quando più che il rendimento depurativo si hanno a cuore la

stabilità e la regolarità del processo ossidativo.

Per questi motivi si tende dunque, senza poter escludere possibili eccezioni, ad

adottare la miscelazione a pistone negli impianti medio-grandi dove esistono le

condizioni (tecnologiche e di personale) per poter seguire attentamente il processo

depurativo, mentre la miscelazione completa è tipica dei piccoli-medi impianti.

Discorso a parte va fatto per gli impianti ad aerazione prolungata nei quali, dato che il

buon rendimento è già assicurato dal bassissimo valore del fattore di carico organico, la

miscelazione completa assicura grande capacità dell’impianto di compensare alle

notevoli variazioni del carico organico in ingresso tipiche di queste situazioni.

Dobbiamo ricordare infine che il funzionamento a pistone, per la peculiarità del suo

funzionamento (abbondanza di “cibo” all’inizio della vasca rispetto alla quantità di

microrganismi), è meno soggetto della miscelazione completa al bulking filamentoso.

12.5.7 – Il fango di supero

Depurazione delle acque 11 Impianti a fanghi attivi

Nella vasca di ossidazione la biomassa e il volume dei fanghi tendono ad aumentano nel

tempo perché:

• aumenta la popolazione di microrganismi

• i fiocchi formati dalle colonie batteriche adsorbono le particelle solide che si trovano

in sospensione nei liquami da trattare (bioflocculazione)

• nei liquami sono presenti sostanze solide in sospensione di tipo organico o inorganico

non biodegradabili.

Per poter lavorare con un valore del carico del fango costante, cioè mantenere lo stato

stazionario, occorre smaltire la quantità di fango, cioè di biomassa, che si forma per il

metabolismo batterico e che risulta sovrabbondante rispetto ai fanghi comunemente

presenti nell’aeratore.

Il fango in eccesso, chiamato fango di supero, può essere smaltito secondo due diversi

sistemi:

• dividendo in due parti il fango che si ottiene nel sedimentatore secondario. Una parte

viene riciclata (fango di riciclo) mentre la parte rimanente (fango di supero) viene

eliminata (vedi figura 12.9).

• riciclando tutto il fango ottenuto nel sedimentatore secondario dividendolo in due

parti. Una parte viene riciclata alla vasca di aerazione (fango di riciclo) mentre la

seconda viene riciclata al sedimentatore primario (fango di supero). Tutti i fanghi i

uscita dal sedimentatore primario (fango misto: formato da quello di supero più

quello primario, cioè quello che si produce dalla sedimentazione dei solidi contenuti

nelle acque reflue), vengono eliminati inviandoli alla linea del trattamento dei fanghi

(vedi figura 12.13).

La seconda soluzione è quella più utilizzata perché ha il vantaggio di sfruttare anche nel

primo sedimentatore, il potere flocculante dei fanghi attivi ottenuti nell’aeratore. Inoltre

il sedimentatore primario può assolvere anche la funzione del selettore.

Depurazione delle acque 12 Impianti a fanghi attivi

Figura 12.13 – Schema con riciclo del fango al sedimentatore primario

Una grandezza che caratterizza la produzione del fango di supero è il “tasso di

crescita del fango” definito come l’aumento percentuale del peso del fango contenuto

nell’impianto di aerazione.

Per calcolare la quantità di fango di supero, cioè l’aumento della quantità del fango

rispetto a quello che deve essere normalmente presente nell’aeratore al fine mantenere

una concentrazione (Ca) costante di massa batterica, si devono esaminare i meccanismi

che causano la variazione della quantità della biomassa presente nell’impianto.

Il primo è l’aumento della biomassa dovuto all’accrescimento batterico a spese del BOD.

Il secondo è l’aumento del fango per bioflocculazione cioè per adsorbimento e

decantazione dei solidi inerti da parte dei fiocchi di fango attivo.

Il terzo è la diminuzione della biomassa per decadimento batterico cioè per la morte e la

distruzione dei batteri a causa della respirazione endogena.

Quindi:

Aumento dei fanghi = Produzione di batteri + Adsorbimento dei solidi

inerti – decadimento (12.41)

Indichiamo con:

SS = quantità di fango di supero prodotta giornalmente [kg(SS)/ g]

Qorg abb. = quantità di sostanze organiche rimosse ogni giorno dalle acque, ottenibile

moltiplicando il carico organico per il rendimento di depurazione:

(12.42)

SSMA = Massa totale dei solidi sospesi presente nell’aeratore.

Definiamo poi seguenti coefficienti:

Coefficiente di crescita lorda (y) [misurato in kg(SSMA)/kg(BOD5)] usato per

indicare la quantità di nuovi batteri che si formano per ogni kg di BOD5 rimosso. Si può

indicare allora l’aumento della biomassa per accrescimento batterico come:

aumento del fango per accrescimento batterico = (12.43)

Depurazione delle acque 13 Impianti a fanghi attivi

Coefficiente di bioflocculazione (f) [misurato in kg(SSMA)/kg(BOD5)] usato per

indicare la quantità di solidi fatti sedimentare, per effetto della flocculazione indotta

dalle colonie batteriche, per ogni kg di BOD5 rimosso. La quantità di fango generata con

questo meccanismo sarà perciò:

aumento del fango per bioflocculazione = f·BOD5 (12.44)

Costante di decadimento (kd) [misurata in giorni-1] usata per indicare, come

abbiamo già visto, la velocità di scomparsa specifica della biomassa a causa della

respirazione endogena. In pratica Kd misura la variazione giornaliera della quantità di

solidi sospesi nella miscela aerata (SSMA) per ogni kg di solidi sospesi presenti. Cioè:

(12.45)

se t = 1 giorno allora:

(12.46)

L’equazione 12.41 diventa allora:

(12.47)

I valori di y, f e kd dipendono dalla tipologia del liquame trattato. Per gli scarichi di

origine civile i valori medi più usati sono:

y = 0,5 kg(SSMA)/kg(BOD5)

f = 0,5 kg(SSMA)/kg(BOD5)

kd = 0,05 giorni-1

Dai valori riportati nel riquadro possiamo vedere che, per scarichi di origine civile, il

fango prodotto dalla fase assimilativa e quello per bioflocculazione sono uguali (mezzo

chilo e mezzo chilo per ogni chilogrammo di BOD5 abbattuto) mentre il fango che

sparisce a causa della fase endogena è sui

50 grammi ogni chilo di SSMA presente in vasca, al giorno.

Si noti che il termine endogeno, nonostante il piccolo valore della costante (0,05

giorni-1), non è affatto trascurabile perché esso viene moltiplicato per SSMA che è un

numero molto grande.

Un’altra grandezza usata spesso per determinare la quantità di fango di supero è l’età

del fango definita nei seguenti modi:

Depurazione delle acque 14 Impianti a fanghi attivi

• tempo medio di permanenza della biomassa nel sistema aeratore/sedimentatore

oppure

• tempo necessario per rigenerare completamente la biomassa

oppure

• tempo di ritenzione del fango.

In formula:

giorni (12.48)

Il valore dell’età del fango (E) dipende ovviamente dal valore del carico del fango (FC)

infatti per valori elevati del carico del fango si ha una elevata produzione di batteri e di

conseguenza un basso valore dell’età del fango. L’opposto succede per bassi valori del

carico del fango.

Per acque reflue di tipo civile la dipendenza di E da Fc per impianti a schema classico e

alla temperatura di 20 °C è mostrata nella Fig. 10.26

Depurazione delle acque 15 Impianti a fanghi attivi

In questo caso conoscendo il fattore di carico organico si può trovare agevolmente l’età

del fango e da questa il fango giornaliero prodotto:

Esempio 12.10 - Fango di supero e età del fango

Un impianto a fanghi attivi tratta i liquami di una comunità di 50000 abitanti con un

carico

organico Qorg = 3500 kg(BOD5)/giorno in arrivo alla vasca di aerazione.

La concentrazione dei solidi sospesi all’interno dell’aeratore è Ca = 4 kg(SSMA)/m3 il

carico del

fango è FC = 0,2 kg(BOD5)/giorno·kg(SSMA).

Determinare la quantità di fango di supero prodotta e l’età del fango.Depurazione delle acque 16 Impianti a fanghi attivi

************

La quantità di fanghi nella miscela aerata si può calcolare dalla loro concentrazione

Ca e dal volume della vasca. Questo valore è calcolabile anche dal carico organico

supponendo un

rendimento depurativo del 100%

kg

Supponendo che l’abbattimento reale del BOD5 sia = 90% (valore accettabile sulla

base del

valore del carico del fango adottato vedi figura 12.8 e Tabella 12.3) si può calcolare la

variazione

di BOD5 giornaliera (equazione 12.42):

kg(BOD5)/giorno

Prendendo per y, f e kd i valori indicati precedentemente per i reflui di tipo civile si

può calcolare

la quantità del fango di supero, vedi equazione 12.47.

kg/giorno

Infine usando l’equazione 12.48 si determina l’età del fango:

giorni

Per ottenere valori più precisi dei coefficienti y, f e kd relativi all’equazione (12.47) per il

calcolo della quantità di fanghi di supero si può usare la stessa tecnica applicata alla

determinazione delle costanti cinetiche (vedi equazione (12.20 ) e esempio 12.2)

In questo caso specifico se dividiamo tutti i termini dell’equazione (12.47) per SSMA si

ottiene:

(12.49)

Questa è l’equazione di una retta in cui:

rappresenta la variabile dipendente

Depurazione delle acque 17 Impianti a fanghi attivi

rappresenta la variabile indipendente

(y+f) = tgè la pendenza della retta

-kd è l’intercetta.

Si possono allora raccogliere, per un certo intervallo di tempo, i dati relativi ai solidi

sedimentabili presenti nel comparto di aerazione, al valore del BOD5 dei liquami in

ingresso e delle acque in uscita e alla quantità di fanghi di supero formatisi.

[operativamente mediante la Qr si varia la Ca e una volta a regime si misura il BOD5 in

uscita e il fango di supero prodotto]. Riportando i dati così ottenuti in un piano

cartesiano si ottiene il grafico mostrato in figura 12.14. (nella figura Qorg abb. /SSMA è

scritto ∆BOD5/SSMA)

Analisi di questo tipo per scarichi di origine domestica senza sedimentazione primaria

hanno fornito i seguenti valori medi:

(y + f) compreso fra 0,8 e 1,1 kg(SSMA)/kg(BOD5)

kd = 0,08 giorni-1

Acque di uso domestico con sedimentazione primaria hanno fornito invece:

(y + f) = 0,7 kg(SSMA)/kg(BOD5)

kd = 0,075 giorni-1

Figura 12.14 – Metodo grafico per la determinazione dei parametri y, f e kd

Depurazione delle acque 18 Impianti a fanghi attivi

Con questo metodo non è possibile determinare separatamente i valori di y e di f ma

solo il valore della somma (y + f) = y’ alla quale viene dato il nome di coefficiente di

crescita del fango (o coefficiente totale di crescita)

Esempio 12.11 – Coefficiente di crescita del fango

Per determinare il valore del coefficiente di crescita del fango e della costante di

decadimento di un campione di acque reflue, con BOD5 = 300 ppm, è stato usato un

impianto pilota del volume di 240 litri dotato di sedimentatore, mantenendo una

portata costante di 10 l/h.

Il rapporto di riciclo usato ha consentito di mantenere nella vasca valori della

concentrazione dei solidi sedimentabili varianti da 1 a 6 g/l. Per ogni prova è stato

determinato inoltre il valore del BOD5 in uscita e la massa dei fanghi di supero prodotti

in un giorno (SS). I valori trovati sono riportati nella tabella sottostante

Sulla base dei dati forniti determinare il valore del coefficiente totale di crescita del

fango (y + f) e della costante di decadimento (kd).

******************

Per costruire il grafico che ci permette di determinare quanto richiesto occorre

calcolare:

1 – la quantità di solidi sospesi presenti nella miscela aerata (SSMA)

2 – il BOD5 abbattuto ogni giorno (Qorg abb.)

3 – il rapporto fra la quantità di fango formata e la quantità dei solidi sospesi

(SS/SSMA)

4 – il rapporto fra il BOD5 abbattuto e la quantità dei solidi sospesi (Qorg abb./

SSMA)

Calcolo di (SSMA)

Depurazione delle acque 19 Impianti a fanghi attivi

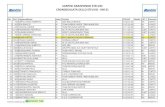

Prova n° 1° 2° 3° 4° 5°

Ca (g/l) 1,0 2,0 3,0 4,0 5,0

ΔSS (g/giorno) 49,1 36,5 30,7 17,9 5,1

BOD5 (U) (ppm) 64,8 65,2 65,9 66,3 65,4

Si usa la relazione SSMA = Ca · V I valori per ogni prova sono riportati nella

tabella riassuntiva.

Calcolo di (Qorg abb.).

Si calcola moltiplicando la variazione del BOD5 per la portata giornaliera dei

liquami

Qorg abb.= (BOD5(I) – BOD5(U)) · Q · 24

I valori per ogni prova sono riportati nella tabella riassuntiva.

Calcolo di (SS/SSMA) e di (Qorg abb./SSMA)

Per ogni prova eseguita si fa il rapporto fra SS e SSMA e fra Qorg abb.e

SSMA.

Tabella riassuntiva dei risultati

Riportando su un grafico i valori di SS/SSMA contro quelli di Qorg abb. /

SSMA e tracciando la retta migliore che passa per i punti calcolati si ottiene (nella

figura Qorg abb. /SSMA è scritto ∆BOD5/SSMA):

Depurazione delle acque 20 Impianti a fanghi attivi

Prova n° 1° 2° 3° 4° 5°

SSMA (g) 240 480 720 960 1200

Qorg abb. (g) 64,8 65,2 65,9 66,3 65,4

ΔSS/SSMA 0,205 0,076 0,043 0,019 0,004

Qorg abb. /SSMA 0,270 0,136 0,091 0,069 0,054

L’equazione della retta di regressione così ottenuta è:

y = 0,92 · x – 0,045

Quindi i valori cercati risultano:

coefficiente totale di crescita del fango y’=(y + f) = 0,92 [kgSS/kgBOD5]

costante di decadimento kd = 0,045 giorni-1

La quantità di fango di supero è influenzata dai seguenti fattori:

• fattore di carico organico scelto. Tanto minore è il carico del fango tanto maggiore è il

tempo di detenzione (età del fango) e quindi tanto minore è la quantità di fango di

supero formata.

• dalla temperatura, dal momento che questa, come abbiamo più volte potuto osservare,

influenza la velocità dei processi perché causa la variazione del valore delle costanti

cinetiche

Nel caso in esame una variazione di temperatura non ha praticamente nessuna

influenza sulla costante di crescita del fango perché causa la variazione

contemporanea del BOD5 rimosso e della quantità di biomassa formatasi. Depurazione delle acque 21 Impianti a fanghi attivi

Al contrario, la costante di decadimento kd aumenta all’aumentare della temperatura e

quindi aumenta anche la velocità di scomparsa della biomassa. La conseguenza è

che un aumento della temperatura causa una diminuzione della quantità di fango di

supero.

• dalla presenza o meno di una fase di sedimentazione primaria. Il liquame non

sedimentato contiene una maggior quantità di solidi in sospensione e di conseguenza

produce una quantità di fango di supero maggiore.

per le acque reflue di tipo civile i valori delle costanti di temperatura sono:

per y’ → =~ 1(praticamente indipendente dalla temperatura), mentre per la

costante di decadimento kd →=~ 1,08 (piccola dipendenza dalla temperatura).

Depurazione delle acque 22 Impianti a fanghi attivi

Nel grafico di figura 12.15 è riportata la quantità di fango di supero prodotto, espresso

come kg di fango per ogni kg di BOD5 rimosso, in funzione del valore del carico del

fango (I, indice di produzione complessiva del fango), per tre diverse temperature e nel

caso sia di presenza che di assenza di sedimentazione primaria.

Figura 12.15 – Fango di supero in funzione del carico del fango

Il grafico può essere di straordinaria utilità: conoscendo il fattore di carico organico (Fc)

si trova facilmente l’indice di produzione complessivo e da questo il fango di supero

prodotto:

In conclusione di questo argomento sulla produzione di fango ricordiamo che per

calcolare il fango che si preleva dal SED I (fango primario) si fa riferimento ad un valore

statistico specifico;

per acque reflue di tipo civile la quantità di fango primario prodotta è circa 54÷55 gr/

ab·gg.

Infine riassumiamo nella tabella che segue la composizione dei diversi tipi di fango:Depurazione delle acque 23 Impianti a fanghi attivi

Tenore di H2O

(%)

Contenuto solidi

(%)Fango primario ~ 95 ~ 5Fango secondario ~ 98,5 ~ 1,5Fango misto ~ 96 ~ 4

Dalla semplice osservazione dei dati si può notare come la diversa natura del fango

influenzi moltissimo la sua affinità con l’acqua: i fiocchi di fango secondario sono

“acquosissimi” mentre il fango “fresco” primario è molto più concentrato; infine il fango

misto, come è naturale, “assomiglia” di più al componente presente in quantità

maggiore, cioè al fango primario.

Depurazione delle acque 24 Impianti a fanghi attivi

12.5.8 – Il tempo di detenzione

Il tempo di detenzione, cioè il tempo medio di permanenza dei liquami nella vasca di

aerazione, dipende dal carico del fango (FC), dal valore del BOD5 in ingresso e dalla

concentrazione dei solidi sospesi, infatti risolvendo l’equazione (12.24) rispetto a (t) si

ottiene:

(12.50)

Se indichiamo con: Q= portata dei liquami nella vasca

Li = valore del BOD5 entrante

Ca = concentrazione dei fanghi (dei solidi sospesi totali)

V = volume della vasca di aerazione

t = tempo di detenzione

Si può scrivere:

(12.51)

(12.52)

Sostituendo nella (12.50) si ottiene

(12.53)

ma (tempo di detenzione)

e quindi:

(12.54)

risolvendo rispetto a t:

(12.55)

che può essere scritta anche nella forma:

(12.56)

Il prodotto del tempo di detenzione per la concentrazione dei fanghi attivi viene

considerata un’altra grandezza significativa per le vasche di aerazione.

Esprimendo:

Li in ppmDepurazione delle acque 25 Impianti a fanghi attivi

Ca in kg/m3

FC in kg(BOD5)/m3·giorno

t in ore

Si ottiene:

(12.57)

se Ca viene espresso in mg/l (ppm) allora:

(12.58)

Il tempo di detenzione (t) risulta tanto maggiore quanto maggiore è il BOD5 e tanto

minori sono il valore della concentrazione dei fanghi attivi (Ca) e il carico del fango

(FC).

Nella tabella che segue sono riportati i tempi di detenzione usati in vari tipi di impianti

nell’ipotesi che il BOD5 = 300 ppm senza sedimentazione primaria e BOD5 = 200 con

sedimentazione primaria mentre Ca = 4 mg/l senza sedimentazione primaria e 3,5 mg/l

con sedimentazione.

Depurazione delle acque 26 Impianti a fanghi attivi

Tabella 12.5 – Valori dei tempi di detenzione per vari tipi di impianto

Tipo di impianto Tempo di detenzione in oreAerazione prolungata 10 – 78A basso carico 5 – 7A medio carico 3 – 5A alto carico 1,5 - 3

Il valore del tempo di detenzione non è un parametro fondamentale di un impianto a

fanghi attivi dal momento che dipende dal carico del fango (FC) che è invece un

parametro fondamentale mentre il valore del BOD5 è un dato iniziale e quello della

concentrazione dei fanghi attivi (Ca) viene fissato dal progettista.

12.5.9 - Fabbisogno di ossigeno nell’aeratore

Un altro dato molto importante per il dimensionamento di un impianto a fanghi attivi è

la determinazione della quantità totale di ossigeno che deve essere mandata in vasca di

ossidazione. La conoscenza di questo dato ci consente di:

• dimensionare le apparecchiature di aerazione

• determinare la quantità di energia necessaria al loro funzionamento e quindi una

stima dei costi di funzionamento.

L’ossigeno che deve essere alimentato sarà necessario per vari processi; in particolare:

• ossidare i solfiti e i solfuri presenti nelle acque da trattare. Questa quantità, chiamata

spesso richiesta immediata di ossigeno (e indicata con I), è generalmente

trascurabile a meno che le acque che arrivano all’impianto non siano in stato settico

(completamente prive di ossigeno)

• ossidare la parte carboniosa delle sostanze biodegradabili

• ossidare i batteri non più attivi (respirazione endogena). Questa quantità può essere

messa in relazione con la quantità totale di solidi sedimentabili presenti nei liquami

• ossidare l’azoto contenuto in forma ammoniacale nelle acque trattate (nitrificazione).

La quantità totale di ossigeno consumato (O2) sarà quindi la somma di:

1 – ossigeno immediato necessario per ossidare i solfuri e i solfiti (I)

2 – ossigeno necessario per trasformare il carbonio delle sostanze biodegradabili in CO2.

Se indichiamo con: Depurazione delle acque 27 Impianti a fanghi attivi

Qorg abb. = quantità di sostanze organiche rimosse ogni giorno dalle acque, ottenibile

moltiplicando il carico organico per il rendimento di depurazione:

z = coefficiente di respirazione attiva, cioè la massa di ossigeno necessaria per la

respirazione attiva, ossia per liberare l’energia necessaria alla crescita di nuovi batteri

misurato in [kg(O2)/kg(BOD5)rimosso]

allora la quantità di ossigeno necessaria per la respirazione attiva (fase assimilativa) è:

[ ]

3 – ossigeno usato nella respirazione endogena cioè per demolire la biomassa in fase di

decadimento. Se indichiamo con:

re = coefficiente di respirazione endogena, cioè massa di ossigeno necessaria alla

respirazione endogena per ogni kg di solidi sospesi presenti nella miscela aerata (SSMA)

misurato in [kg(O2)/kg(SSMA)]

allora la quantità di ossigeno necessaria per la respirazione endogena è: [ ]

4 – ossigeno necessario a ossidare l’azoto ammoniacale a nitrati. Da semplici calcoli

stechiometrici risulta che per ossidare 1 kg di azoto (presente come 1,214 kg di

ammoniaca) occorrono 4,57 kg di ossigeno. Quindi se indichiamo con:

m(N-amm)= massa di azoto contenuto nell’ammoniaca presente nei liquami

allora l’ossigeno necessario per ossidarlo a nitrati sarà:

La quantità totale di ossigeno necessaria sarà perciò:

(12.59)

Considerando trascurabile la quantità di solfiti o solfuri da ossidare e tralasciando per il

momento la quantità di ossigeno necessaria alla nitrificazione (la riprenderemo in

considerazione in seguito) l’equazione 12.59, che esprime il fabbisogno di ossigeno per

la frazione carboniosa, diventa:

(12.60)

E’ possibile determinare sperimentalmente i valori dei coefficienti z e re usando il

metodo già utilizzato per la determinazione delle costanti cinetiche della reazione di

ossidazione e quello usato per la determinazione del fango di supero.

Dividendo tutti i termini dell’equazione (12.60) per SSMA si ottiene:

(12.61)Depurazione delle acque 28 Impianti a fanghi attivi

Anche i questo caso l’equazione risultante è l’equazione di una retta con coefficiente

angolare z e intercetta re , vedi figura 12.16 (nella figura Qorg abb. /SSMA è scritto

∆BOD5/SSMA):

Figura 12.16 – Determinazione dei parametri relativi al fabbisogno di

ossigeno

Per acque di origine domestica I valori dei coefficienti, determinati sperimentalmente,

sono:

z compreso fra 0,5 e 0,65 (variabile in funzione di FC) [valore mediamente

accettato 0,5]

re compreso fra 0,08 e 0,15 (variabile in funzione di FC) [valore mediamente

accettato 0,1]

Depurazione delle acque 29 Impianti a fanghi attivi

Infine si deve considerare che le apparecchiature di distribuzione dell’aria devono essere

dimensionate sulla quantità massima di sostanze organiche che pervengono alla vasca

di ossidazione; per questa ragione si moltiplica il coefficiente di respirazione attiva z per

un fattore correttivo () che viene posto mediamente uguale a 2. L’equazione (12.60)

diventa perciò:

(12.62)

Un altro modo per determinare il fabbisogno medio e massimo di ossigeno fa

riferimento all’indice di richiesta di ossigeno definito come

in pratica FO rappresenta la quantità di ossigeno necessaria ai batteri per metabolizzare

una unità di massa di BOD5 (espressa in Kg); quindi, per esempio, un FO = 0,75 kgO2/

kgBOD5 significa che per metabolizzare 1 kg di BOD5 sono necessari 0,75 Kg di ossigeno.

È evidente che l’indice di richiesta di ossigeno dipende dal grado di ossidazione che il

BOD5 subisce in vasca di ossidazione e quindi, in ultima analisi, dipende direttamente

dal fattore di carico organico; per Fc bassi FO avrà un valore elevato mentre per Fc alti

FO avrà valori più bassi.

Per acque reflue di tipo civile questa dipendenza è stata calcolata per tutti i valori di Fc

ed è rappresentata nel grafico di Fig. 34.

Depurazione delle acque 30 Impianti a fanghi attivi

dalla conoscenza del fattore di carico organico, una volta ricavati dal grafico i valori di

FO medio e massimo, per calcolare il fabbisogno di ossigeno per la frazione carboniosa

avremo

e quindi

e

Dimensionamento del sistema di aerazione

Di seguito descriviamo i punti principali per giungere ad un corretto dimensionamento

del sistema di aerazione:

1. Abbiamo visto che considerate le condizioni operative dell’impianto, in

particolare la temperatura e la concentrazione dell’ossigeno all’interno della

vasca di ossidazione (Ceff = [O2]vasca), mediante la conoscenza di Fo max , di Depurazione delle acque 31 Impianti a fanghi attivi

e di Qorg, si arriva alla determinazione del fabbisogno massimo di ossigeno per

la frazione carboniosa .

È evidente che Il fabbisogno massimo di ossigeno deve corrispondere alla capacità di

ossigenazione del sistema di aerazione (OC = oxidation capacity), quindi

numericamente avremo:

2. La capacità di ossigenazione del sistema di aerazione sarà diversa se misurata in

condizioni standard ] o in condizioni di esercizio (OC).

Per condizioni standard si intendono le condizione operative nelle quali il sistema di

aerazione viene testato e certificato dal costruttore, mentre le condizioni di esercizio

sono quelle nelle quali si viene a trovare il sistema di aerazione quando è montato

sull’impianto; esse sono:

Condizioni

standard

Condizioni di

esercizioLiquido Acqua pulita Miscela aerataOssigeno disciolto (mg/l) 0 1,5 ÷ 2,0Temperatura (°C) 20 ∼ 20Pressione atmosferica

(atm)1 ∼ 1

Concentrazione a

saturazione dell’ossigeno

(mg/l)

9,07 ∼ 9,07

3. Se chiamiamo K il rapporto tra le due capacità:

risulta evidente che, se per altra via conoscessimo K potremmo scrivere:

che partendo dalla capacità ossidativa in condizioni di esercizio (equivalente al nostro )

permetterebbe di calcolare la capacità ossidativa nominale.

4. Senza inoltrarci nello specifico a proposito della determinazione di K [per chi è

interessato vedere nota in ultima pagina] è sufficiente osservare che esso

dipenderà sostanzialmente da tre fattori legati alle due diverse condizioni

operative:Depurazione delle acque 32 Impianti a fanghi attivi

a.dalla diversità intrinseca dei due liquidi (uno è acqua pulita e l’altro è una miscela di

acqua, fiocchi e sostanze organiche disciolte)

b.dalla concentrazione dell’ossigeno (in acqua è zero mentre nella miscela aerata è

diverso da zero)

c.dalla temperatura (nelle condizioni standard è 20°C mentre in esercizio può essere

diverso da 20°C)

La sua espressione, che riportiamo solo per completezza espositiva, risulta essere:

dove le varie grandezze sono:

(Csat)miscela aerata concentrazione a saturazione dell’ossigeno nella miscela aerata in

condizioni di esercizio (pressione e temperatura dell’impianto)

(Ceff)miscela aerata concentrazione effettiva dell’ossigeno nella miscela aerata

(Csat)acqua pulita concentrazione a saturazione dell’ossigeno in condizioni standard in

acqua pulita

(a 20°C e 1 atm)

T temperatura di esercizio

1,024 numero sperimentale

α fattore di trasferimento di ossigeno.

Le grandezze che compaiono nella espressione di K appaiono chiare, tranne α che

merita una doverosa spiegazione:

α è un coefficiente sperimentale che tiene conto del fatto che rispetto alle condizioni

standard il sistema d'aerazione dovrà trasferire l’ossigeno in un ambiente molto diverso

dall’acqua pulita (liquido diverso, geometria delle vasche diversa, facilità di intasamento

dei diffusori, ecc.).

Depurazione delle acque 33 Impianti a fanghi attivi

Il suo valore dipenderà dunque dai diversi modi che il sistema di aerazione adotta per

ossigenare la miscela (aria insufflata, turbine superficiali, ecc.)

A questo proposito nella tabella sottostante vengono riportati i valori di α per alcuni dei

modi più frequenti di ossigenazione:

Sistema di aerazioneSistema di aerazione α

Aria

insufflata

dischi a bolle fini 0.4 ÷ 0.6Aria

insufflatatubolari a bolle grosse 0.6 ÷ 0.7Aria

insufflata tubolari a bolle medie 0.7Aria

insufflatatubolari a bolle fini 0.75

Turbine flo-get 0.95

Turbine turbine verticali 0.7

5. Assumendo dunque un valore plausibile del fattore di trasferimento α e

conoscendo gli altri parametri si ricava K e quindi .

6. Trovata la capacità ossidativa nominale si può finalmente procedere alla scelta

“delle dimensioni” del sistema di aerazione più idoneo.

Accenniamo alle due modalità di ossigenazione più diffuse (turbine superficiali ed aria

insufflata).

Depurazione delle acque 34 Impianti a fanghi attivi

Turbine superficiali

scelto il tipo di sistema di aerazione dalla sua capacità di ossidazione specifica

(caratteristica intrinseca), cioè dall’ossigeno mandato per unità di energia consumata

OC*20 spec [kgO2/kWh] , si ricava la potenza necessaria per l’ossidazione della miscela

aerata:

Si deve controllare inoltre che l’aeratore abbia anche sufficiente capacità di

miscelazione.

Assunta la potenza specifica di miscelazione raccomandata per il tipo di impianto Wspec

misc [watt /m3] si calcola, conoscendo il volume della vasca, la potenza complessiva

Wmisc = Wspec misc ⋅ Vox [kW]

per garantire una sufficiente miscelazione.

Tra le due potenze necessarie (di miscelazione Wmisc e di ossigenazione Wox ) è la più

grande quella che assicura il buon funzionamento di tutta la fase di aerazione e quindi

quella da considerare per la scelta definitiva delle “dimensioni” del sistema di aerazione.

Aria insufflata

In questo caso bisogna conoscere la resa di trasferimento dell'ossigeno atmosferico

(η) [cioè quello presente nell’aria] all’acqua in condizioni standard per risalire alla

portata volumetrica d’aria (espressa m3/h) che deve fornire il sistema d'aerazione.

La resa di trasferimento dell'ossigeno atmosferico in condizioni standard si trova in

apposite tabelle espressa in % per metro di profondità dei diffusori. (Per esempio

prendendo in considerazione una rete di diffusori tubolari a bolle fini, posizionati a 3 m

di profondità, la resa di trasferimento in condizioni standard è pari al 20% ).

Sapendo che in 1 m3 d’aria a 20°C e 1 atm sono contenuti 0,278 kg di O2 possiamo

ricavarci il valore della portata volumetrica d'aria da fornire al sistema in m3/h nel se

l’assorbimento dell’ossigeno fosse del 100%:

Depurazione delle acque 35 Impianti a fanghi attivi

Poiché l’assorbimento dell’ossigeno avviene con una resa espressa da η, la portata

d’aria reale da mandare alla vasca si otterrà facendo:

Depurazione delle acque 36 Impianti a fanghi attivi

Nota

Il trasferimento di un gas in un liquido è regolato dalla legge di Lewis e Whitman che

sostanzialmente dice:

la velocità di trasferimento di un gas in un liquido dipende dal tipo di

liquido e dalla temperatura ed è proporzionale alla differenza tra la

sua concentrazione a saturazione e quella attuale.

In formula potremo scrivere:

dove :

con abbiamo indicato la variazione della concentrazione del gas nel liquido

nell’intervallo di tempo ∆t (è la velocità di trasferimento del gas nel liquido)

con un parametro funzione solo della temperatura

con un parametro funzione solo del tipo di liquido [ indica una generica

caratteristica del liquido]

mentre Csat – C è la differenza tra la concentrazione massima e quella generica.

Se chiamiamo V il volume del liquido che stiamo ossigenando, si ha che il prodotto:

è l’ossigeno totale che viene trasferito in tutto il liquido e quindi corrisponde alla

capacità ossidativa che l’eventuale sistema di aerazione dovrà possedere, cioè:

L’espressione generica per la capacità ossidativa è dunque:

che scritta per le condizioni di esercizio e per le condizioni standard (facendo uso di

una simbologia evidente ) è:

Se facciamo il rapporto:

si vede che l’ultima relazione è formata da “tre pezzi”:

Il primo pezzo è una funzione solo della temperatura e sperimentalmente si è trovato

essere ben rappresentato dall’espressione:

Depurazione delle acque 37 Impianti a fanghi attivi

Il secondo pezzo è una funzione solo del tipo di liquido, è cioè un termine che

rappresenta la diversa difficoltà di ossigenazione dei due liquidi in dipendenza delle

loro caratteristiche e assumerà quindi diversi valori a seconda del modo di

ossigenare (con turbine superficiali, con aria insufflata, ecc.); anche in questo caso

questi diversi valori sono stati trovati sperimentalmente (vedi tabella di pag. 2).

Infine nel terzo pezzo notiamo che due valori sono noti, in particolare:

mentre

(Csat)es andrà misurato (anche se con buona approssimazione si può assumere

uguale alla concentrazione a saturazione dell’ossigeno alla temperatura di esercizio in

acqua pulita) e infine (C)es è il valore che si decide di mantenere in vasca di

ossidazione per assicurare il metabolismo batterico [(C)es=1,5 ÷ 2,0 mg/litro].

Esempio 12.12 - Fabbisogno di ossigeno

Un impianto a fanghi attivi tratta i liquami di una comunità di 50000 abitanti

con un carico organico Qorg = 3500 kg(BOD5)/giorno in arrivo alla

vasca di aerazione.

La concentrazione dei solidi sospesi all’interno dell’aeratore è Ca = 4

kg(SSMA)/m3 il carico del fango è FC = 0,2 kg(BOD5)/giorno·kg(SSMA). Il

sistema di aerazione è realizzato con diffusore a bolle fini.

Determinare:

- il fabbisogno giornaliero di ossigeno

- il fabbisogno di ossigeno nel periodo di massimo consumo

- il consumo giornaliero di energia

- la potenza massima assorbita dagli aeratori.

**************

Risolvendo l’equazione 12.26 rispetto a V·Ca = SSMA si ottiene la quantità dei

fanghi ottenibili nel caso che il rendimento di depurazione sia del 100%

kg

Depurazione delle acque 38 Impianti a fanghi attivi

Supponendo che l’abbattimento reale del BOD5 sia= 90% (valore accettabile

sulla base del valore del carico del fango adottato vedi figura 12.8 e tabella 12.3) si

può calcolare la variazione di BOD5 giornaliera:

kg(BOD5)/giorno

Prendendo per (z = 0,5) e (re = 0,1) i valori medi indicati alla pagina

precedente si ottiene:

Per la capacità di ossigenazione prendiamo il valore medio (= 1,35 kg(O2)/

kWh)

Il fabbisogno di energia risulta pertanto

Per calcolare il fabbisogno di ossigeno di punta si usa l’equazione (12.62)

A cui corrisponde una potenza assorbita massima:

Depurazione delle acque 39 Impianti a fanghi attivi

Esempio 12.13 – SSMA, età del fango, O2 e potenza aeratori

Un impianto deve trattare 10000 m3/gg di acque reflue con un carico organico

Qorg = 2500

kg(BOD5)/gg. La vasca a fanghi attivi lavora con una concentrazione dei solidi

nella miscela aerata Ca = 4 kg(SSMA)/m3 e una carico del fango FC = 0,22

kg(BOD5)/kg(SSMA)·g.

Usando i dati di progetto standard determinare la quantità di fango di supero

prodotta giornalmente e l’età del fango. Calcolare inoltre il fabbisogno

giornaliero di ossigeno e la potenza necessaria per una turbina meccanica

considerando il fabbisogno di punta. Si consideri una capacità di ossigenazione

operativa O2 op = 1,3 kg(O2)/kWh.

**************

Per calcolare la quantità di fango di supero (SS) si usa l’equazione 12.47

(riportata sotto)

In primo luogo occorre calcolare SSMA e BOD5

Calcolo della quantità di solidi presenti nella miscela aerata SSMA

Si usa l’equazione 12.26 ricordando che Ca·V = SSMA

Calcolo del BOD5 rimosso (BOD5)

Per calcolare il valore di BOD5 supponiamo che il rendimento di

depurazione sia del 90% (valore riportato nella tabella 12.3 dei dati statistici).

Dai dati statistici si rilevano i valori comunemente usati per y, f e kd e

precisamente y = 0,5; f = 0,5 e kd = 0,05. Ora è possibile calcolare il valore di ∆SS:

Età del fango

Si usa l’equazione 12.48:

Depurazione delle acque 40 Impianti a fanghi attivi

Fabbisogno giornaliero di ossigeno (O2)

Si usa l’equazione 12.60 prendendo come valori comunemente usati per i

coefficienti: z = 0,5 e re =0,1

Fabbisogno di ossigeno nei momenti di punta (O2max)

Si considera un fattore correttivo = 2

Energia necessaria nei momenti di punta(En)

Depurazione delle acque 41 Impianti a fanghi attivi

Caratteristiche dei principali sistemi di aerazione

per impianti a FANGHI ATTIVI

Aerazione meccanica superficiale

Turbina fissa

NOTA: il controllo del livello di

immersione della turbina permette di

controllare la portata di miscela aerata

che viene pompata ed aerata, quindi

anche la portata di ossigeno aggiunta.

Turbine galleggianti

NOTA: permettono di operare a

volume variabile ma non consentono

di variare il flusso di ossigeno

aggiunto, dato che il livello di

immersione della turbina è costante.

Aria insufflata

Particolare: diffusore a disco a

membrana

Aria insufflata e turbine sommerse

Depurazione delle acque 42 Impianti a fanghi attivi

Sistema di aerazione a getto (Flo-Get)

________________________________________________________________________________43

Turbine

superficialiAria insufflata

Aria insufflata e

turbine

sommerse

Come

sono

Sono delle specie di

pompe centrifughe:

al centro aspirano il

liquido dal basso e lo

spargono “ad

ombrello” in

superficie. Alcuni

tipi necessitano di

un riduttore del

numero di giri, altri

no. Possono essere

galleggianti o fisse.

Un compressore

dall’esterno,

attraverso una

tubazione, manda

aria ad una certa

pressione in fondo

alla vasca dove esce

tramite un

opportuno sistema

di diffusione.

Al posto del

compressore si

possono usare le

soffianti centrifughe.

Come l’aria

insufflata con in più

un sistema

meccanico di

miscelazione

all’interno della

vasca.

Come

funzionano

Il trasferimento

dell’ossigeno

avviene tra

l’atmosfera e la

superficie del

liquido che si

rinnova

continuamente

(legge di Lewis-

Withman).

La turbina deve

assicurare anche

una efficiente

miscelazione.

La quantità d’aria

che arriva e la sua

pressione è

distribuita dal

sistema di diffusione

che assicura

omogeneità di

ossigenazione e una

sufficiente

miscelazione per

evitare la

sedimentazione. I

diffusori possono

essere di molti tipi

(porosi, non porosi,

non-clog, tubolari,

ecc.).

Come nel caso

dell’aria insufflata

con in più un

sistema meccanico

di miscelazione

(agitatore)

sommerso che

assicura un controllo

separato della

ossigenazione e della

miscelazione.

Depurazione delle acque 44 Impianti a fanghi attivi

Come si controlla la

loro capacità

ossidativa (OC)

- Con temporizzatore

sulla turbina

- variando il numero

delle turbine in

funzione

- con variatore del

numero di giri

- cambiando il verso

della turbina

- variando la quota di

immersione della

turbina (non per

quelle galleggianti).

- Con temporizzatore

sul compressore

- variando il numero

dei compressori in

funzione

- con valvola di

regolazione sul

ricircolo per i

compressori

volumetrici e con

semplice valvola di

regolazione in

mandata per le

soffianti centrifughe

- variando il numero

di giri del motore di

funzionamento.

Come nel caso

dell’aria insufflata

per l’ossigenazione.

Come nel caso delle

turbine superficiali

per la miscelazione

(esclusa la

variazione della

quota di

galleggiamento).

Vantaggi

- Flessibilità nella

progettazione delle

vasche

- buona elasticità di

esercizio.

- Scarso effetto della

temperatura

- buona elasticità

operativa

- nessuna formazione

di aerosol.

- Ottima elasticità di

esercizio dovuta alla

regolazione separata

della ossigenazione e

della miscelazione

- nessun pericolo di

gelo né di

formazione di

aerosol.

-

Svantaggi

- Possibilità di gelo in

climi freddi

- possibile formazione

di aerosol.

- Elevati costi sia

iniziale che di

manutenzione

- condizionamento

nella forma delle

vasche

- pericolo di

intasamenti (in

special modo con

diffusori porosi).

- Costi elevati

(richiede sia il

riduttore del numero

di giri che il

compressore d’aria)

- richiede elevata

potenza.

Depurazione delle acque 45 Impianti a fanghi attivi

NOTA: esistono in commercio, ma meno utilizzati, anche altri sistemi di aerazione; tra

questi giova ricordare il sistema di aerazione a getto (Flo-Get) dove l’aria, che arriva

dall’esterno, viene mescolata ad una parte del liquido della vasca aspirato da una

pompa che poggia sul fondo e quindi “sparata” ad elevata velocità all’interno della vasca

stessa producendo così ossigenazione e miscelazione. Questo sistema è usato

soprattutto per vasche molto profonde.

LA SEDIMENTAZIONE FINALE (secondaria)

Richiami sui sedimentatori

Sappiamo che data una certa Q [m3 / h ] in ingresso ad un sedimentatore per la

sedimentazione dei solidi sospesi, a parità di volume, conta la superficie disponibile,

cioè

sedimenta peggio sedimenta meglio

Definita la velocità ascensionale va = Q / S [m / s ] , possiamo ricavare S dalla relazione

S = Q / va

Nel caso di vasche non a flusso ascensionale la va non può esistere ed è rimpiazzata

dal carico idraulico superficiale (Cis ) che ha la sua stessa definizione, cioè

Cis = Q / S [m3/ h ⋅ m2]

Depurazione delle acque 46 Impianti a fanghi attivi

e può essere visto come il carico idraulico che arriva per unità di superficie (vedi unità di

misura).

Dimensionamento della vasca di sedimentazione secondaria

Premessa

Il sedimentatore secondario oltre a svolgere la funzione di chiarificazione deve

svolgere anche un’azione d’ispessimento in modo tale che il fango di ricircolo sia più

concentrato così da risparmiare, a parità di solidi sospesi, sulle spese di pompaggio;

inoltre il fango attivo, rispetto a quello primario, costituito da fiocchi leggeri e “pieni

d’acqua” è più difficilmente sedimentabile.

A differenza di quanto abbiamo visto nel SED I i solidi sospesi che entrano nel SED

II sono molto più concentrati (circa 10 volte di più!) e in queste condizioni avviene la

cosiddetta sedimentazione di massa (o di zona): le particelle solide non sedimentano

singolarmente e in modo indipendente, ma interagendo l’una con l’altra, sedimentano

tutte insieme, “come un tutt’uno”, in massa appunto e con una velocità media

inversamente proporzionale alla loro concentrazione.

Infine, per migliorarne il rendimento, il sedimentatore secondario viene fatto

funzionare, nel caso sia a flusso ascensionale, in modalità a letto di fango , quindi

diventa importante anche il controllo “dell’altezza liquida libera della vasca” cioè dello

spessore di liquame chiarificato che deve essere assicurato sopra alla superficie del letto

per non far sfuggire solidi sospesi nelle situazione di punte di carico idraulico.

Depurazione delle acque 47 Impianti a fanghi attivi

Detto questo veniamo al dimensionamento:

1) per prima cosa si deve decidere la portata Q che si prende in considerazione ( quella

media giornaliera (Qi), quella massima (Qi max), quella che entra nell’impianto più

quella di ricircolo (Qi +Qr), quella che entra nell’impianto più quella del ricircolo delle

schiume, ecc....), quindi, dalla letteratura specifica, si prende il corrispondente

valore massimo di Cis tenendo conto sia del tipo di impianto che del tipo di

fognature che adducono il refluo;

2) calcolata la superficie mediante la solita relazione:

tenendo conto del tipo di sedimentazione (sedimentazione di massa) si deve controllare

che il carico superficiale dei solidi sospesi (PSS) , definito come la quantità di

solidi sospesi che nell’unità di tempo arrivano sull’unità di superficie:

rientri entro valori accettabili (dati dalla letteratura specifica). Questo controllo è

necessario sia per evitare cattivo funzionamento della chiarificazione (il letto di fango

che cresce verso l’alto fino a sfuggire dallo stramazzo) che per avere la giusta azione di

ispessimento.

Calcolato Pss (da notare che in questo calcolo c’è anche la portata di ricircolo, che

quindi dovrà essere conosciuta) e confrontato con il valore di riferimento PSS rif. (preso

dalla letteratura specifica o dalla Normativa) avremo due possibilità:

a) PSS < PSS rif. , e allora la superficie S calcolata è accettabile

b) PSS > PSS rif. , e allora la superficie S calcolata non è accettabile.

Nel secondo caso la superficie S si calcola assumendo il PSS rif. come valore massimo

accettabile, cioè tramite la relazione

in questo modo si trova la superficie S minima compatibile con il dato di riferimento.

3) assumendo ora una profondità di vasca in accordo con i dati in letteratura (da notare

che, per le osservazioni fatte nella Premessa, la profondità del SED II è quasi doppia

Depurazione delle acque 48 Impianti a fanghi attivi

di quella del sedimentatore primario) si può calcolare il volume e quindi il tempo di

detenzione, tD:

4) infine, anche in questo caso, bisogna controllare che la portata specifica allo

stramazzo rientri nei valori consigliati [120 ÷180 m3/m⋅gg] (molto minori che nel

caso del SED I !), per evitare fughe di particelle leggere insieme all’effluente

chiarificato.

Conclusioni

Il dimensionamento del SED II è molto più delicato di quello del SED I,

infatti:

il SED II influisce direttamente sui rendimenti depurativi (dopo di lui può esserci

il recapito, mentre il SED I ha, dopo di lui, tutto il trattamento secondario);

la concentrazione dei solidi sospesi che entrano nel SED II è molto maggiore di

quella del SED I (circa 10 volte più grande);

i fanghi attivi, per loro costituzione, sono decisamente meno sedimentabili dei

fanghi primari;

i fanghi attivi possono “ammalarsi” (vedi bulking, ecc.) peggiorando ancor di più la

loro non buonissima attitudine alla sedimentazione.

Depurazione delle acque 49 Impianti a fanghi attivi

La diagnostica negli impianti a depurazione biologica

Per “diagnostica” s’intende qualsiasi tecnica atta a predire e a correggere

le cause di malfunzionamento di un impianto.

Un metodo diagnostico per essere valido deve avere le seguenti caratteristiche:

- diagnosticare senza incertezza la causa del malfunzionamento

- predire in anticipo l’avvento del malfunzionamento

- essere poco costoso e rapido

- essere misurabile da tecnici non eccessivamente specializzati.

Spesso capita che tecniche anche molto raffinate servono solo a “fotografare” uno stato

di malfunzionamento e non la causa; quasi sempre questo stato è già individuabile da

semplici osservazioni visive e non richiederebbe spreco di risorse ulteriori.

Nella depurazione biologica la quasi totalità dei malfunzionamenti coinvolge

direttamente o indirettamente il fango finale che viene prodotto. È dunque il fango il

soggetto più intensamente osservato e monitorato: dalle sue caratteristiche e proprietà

si è in grado, quasi sempre, di risalire alle cause del malfunzionamento e quindi ai

rimedi.

Fanghi attivi

Come sappiamo le alterazioni che possono presentarsi a carico del fango attivo

implicano problemi di separazione della fase liquida da quella solida; le più importanti

sono:

crescita dispersa: i batteri non aderiscono più gli uni agli altri e la bioflocculazione

è impedita;

bulking filamentoso:i batteri filamentosi si sviluppano eccessivamente sia

all’interno del fiocco creando “gomitoli a maglie larghe” e con molti vuoti sia oltre il

singolo fiocco creando ”ponti” tra un fiocco e l’altro;

bulking viscoso o zoogleale: i batteri producono elevate quantità di materiale

extracellulare e danno origine a fiocchi di aspetto gelatinoso che trattengono notevoli

quantità di acqua;

fiocchi pin point: i fiocchi sono di dimensioni molto ridotte (intorno alle decine di

micron), non sedimentano e sfuggono nell’effluente; i batteri filamentosi sono

praticamente assenti;

rising sludge: risalita e galleggiamento del fango dovuto principalmente alla

denitrificazione che avviene sul fondo dei sedimentatori secondari;

Depurazione delle acque 50 Impianti a fanghi attivi

schiume biologiche: di colore marrone scuro si presentano sia sulla superficie dei

sedimentatori che dei bacini di aerazione.

Lo schema sottostante riassume questi fenomeni e alcune delle loro probabili cause.

I possibili rimedi sono così numerosi che solo una diagnosi accurata sarà in grado di

indicare quelli realmente efficaci. A tale proposito più avanti si darà un cenno

all’impiego di software dedicati proprio alla risoluzione di questi problemi.

Principali disfunzioni degli impianti di depurazione a fanghi attivi

Descrizione del

fenomeno osservato

Cause probabili Osservazione

microscopica

Surnatante molto torbido;

assenza di fanghi

sedimentati

Crescita dispersa: alta

temperatura dei reflui o fase

iniziale dell’impianto o

alimentazione con reflui

molto ricchi di composti

carboniosi oppure alto Fc

Assenza di fiocchi ben

formati, cellule libere

disperse nel mezzo acquoso,

incapacità di

bioflocculazione (carenza di

microstruttura)Uscita costante di piccoli

fiocchi con l’effluente, SVI

basso (<70 ml/gr)

Pin-point: fango molto

mineralizzato, lungo tempo

di residenza o eccessiva

turbolenza

Fiocchi presenti, ma

prevalentemente molto

piccoli, compatti,

“deboli” (pin-point senza

struttura portante [150

micron])Spesso strato di fango sulla

superficie del

sedimentatore, nuvole di

fango

Rising: risalita del fango

dovuta a processi di

denitrificazione nel letto di

fango sedimentato

Il fango è ricco di bolle di

gas, ma non eccessivamente

di microrganismi

filamentosi, fango e

schiuma hanno la stessa

composizioneSchiuma sottile, biancastra,

instabile sulle unità di

trattamento

Schiume da

tensioattivi: presenza di

sostanze difficilmente

biodegradabili (ad es.

tensioattivi)

Nessuna influenza sulla

struttura del fiocco di fango

Schiuma spessa, marrone,

stabile, prevalentemente sul

bacino aerato, strabordante

Foaming: crescita

eccessiva di alcuni batteri

filamentosi o attinomiceti

Schiuma ricca di Nocardia o

Microthrix parvicella

Depurazione delle acque 51 Impianti a fanghi attivi

Fango di consistenza

gelatinosa, a volte

accompagnato da SVI alto, o

schiuma spessa e grigiastra

sulle vasche aerate,

possibile fuoriuscita di

fango col surnatante

Bulking viscoso (o

bulking non filamentoso):

deficienza di nutrienti a

volte accompagnata da alto

Fc

Fiocco ricco di forme

zoogleali e/o polisaccaridi

esocellulari evidenziabili

con il test all’inchiostro di

china

SVI alto o molto alto (>150

ml/gr), difficile separazione

acqua/fango, acqua limpida

finché non si verifica

copiosa fuga di fango dal

sedimentatore. Fanghi di

ricircolo poco concentrati

Bulking filamentoso: le

cause differiscono in

relazione ai microrganismi

dominanti

Fiocchi collegati tra loro da

ponti costituiti da

microrganismi filamentosi

oppure fiocchi a maglia

larga in cui i batteri

crescono attaccati ai

filamentosi, lasciando spazi

vuoti (eccesso di

macrostruttura)Bulking

Il fenomeno del bulking consiste nell’improvviso deterioramento delle

caratteristiche di sedimentabilità dei fanghi attivi al punto che essi non si separano

adeguatamente nelle vasche di sedimentazione secondarie, ma anzi cominciano ad

uscire copiosamente con l’effluente trattato.

I danni sono molteplici:

• cala il rendimento depurativo per la fuoriuscita di BOD5;

• cala l’efficienza dell’impianto per la diminuzione della concentrazione della

miscela aerata dovuta ad una ridotta quantità di fango attivo che viene riciclato;

• la fuoriuscita di fango con l’effluente comporta una diminuzione dell’età del fango

con diminuzione della nitrificazione;

• la qualità del fango è tale da rendere più difficili i trattamenti successivi.

Diversi sono i microrganismi filamentosi responsabili del bulking (Sfherotilus

natans, Haliscomenobacter hidrossis, Beggiatoa, Thiothrix, Flexibacter, Streptococcus,

Cyanophyc), i quali possono operare separati o insieme.

Nella normale formazione del fiocco di fango sono presenti dei batteri definiti “fiocco-

formatori” come Zooglea, Pseudomonas,Citromonas, capaci di produrre una matrice

gelatinosa eso-polisaccaridica , che batteri filamentosi come Spherotilus. Questi ultimi

sono fondamentali per conferire al fiocco una “ossatura”che dia al particolato organico,

inorganico e batteri una “struttura portante”. In assenza di struttura il fiocco è piccolo, Depurazione delle acque 52 Impianti a fanghi attivi

debole, tondeggiante e può sfaldarsi facilmente e decantare con difficoltà. In presenza di

un corretto rapporto fiocco-formatori – filamentosi il fiocco avrà dimensioni medio

grandi, resisterà alla turbolenza dell’aerazione, sarà abbastanza pesante per separarsi

dal surnatante ed ispessirsi nella fase di sedimentazione. Quando, invece, i batteri

filamentosi si accrescono eccessivamente, si protendono al di fuori del fiocco creando

ponti tra i fiocchi che, leggeri e “gonfi”, sedimenteranno con difficoltà.

Strategie di controllo del bulking

I parametri di controllo del bulking filamentoso sono:

l’SVI (un valore limite molto usato è 300 ml/gr);

la lunghezza totale dei filamenti;

il conteggio dei filamenti.

Le strategie di controllo sono principalmente:

- aggiunta di sostanze chimiche con azione tossica o aggregante la biomassa;

- modificazioni delle condizioni operative (età del fango, tenore dell’ossigeno

disciolto, correzione delle caratteristiche del liquame influente);

- modificazioni dello schema d’impianto con l’introduzione di zone in grado di

influenzare la composizione microbica della biomassa.

La prima strategia viene impiegata nel caso di bulking “acuto” (dovuto a cause

accidentali) mentre le altre nel caso di bulking “cronico” (dovuto a cause strutturali).

Lo schema sottostante riassume le linee guida per la possibile soluzione del problema

bulking.

Depurazione delle acque 53 Impianti a fanghi attivi

Bulking acuto (possibili rimedi):- clorazione ricircolo- impianto in anaerobiosi per 24

ore- aggiunta di proteine per sbilanciare la “dieta” dei batteri filamentosi

- polielettrolita

Bulking cronico:

ricerca cause analisi microscopica

del fiocco

Bulking acuto

Le cause di questo tipo di bulking sono difficili da individuare perché sostanzialmente i

fenomeni che lo provocano intervengono per brevissimo tempo (sversamenti saltuari di

sostanze tossiche, acidi, basi, scarichi caldi o freddi, scarico abusivo di autospurghi,

ecc.). Di solito quando l’operatore si accorge del problema la causa che lo ha provocato

ha già cessato di esistere. Si tratta dunque, da un lato di ripristinare più brevemente

possibile l’equilibrio batterico cercando di sfavorire le forme filamentose (mediante una

ben dosata disinfezione con ipoclorito o acqua ossigenata) e dall’altro favorire la

sedimentabilità del fango mediante l’aggiunta di opportuni coagulanti (polielettroliti).

Bulking cronico

La ricerca delle cause è fondamentale e va effettuata con estrema cura e con

particolare riguardo alle variazioni nel tempo dei vari parametri, avvalendosi oltre che

di analisi chimico-fisiche (concentrazioni di: ossigeno disciolto, BOD5, Ca, N, P, solventi,

metalli, tossici specifici, pH, temperatura ecc. ) anche di analisi microbiologiche.

A tale proposito la tabella sottostante mostra l’associazione tra condizioni ambientali e

tipo di batteri filamentosi predominanti

Depurazione delle acque 54 Impianti a fanghi attivi

Bulking da basso o s s i g e n o disciolto:

- > aerazione- < Fc- < spurgo

Bulking da basso Fc:

- < MLSS-miscelazione a pistone

- selettore

B u l k i n g d a solfuri

Liquame settico:

- > aerazione-dosaggio ossidanti in ingresso

B u l k i n g d a d e f i c i t d i nutrienti:

-dosaggio di nutrienti

Bulking da basso pH:

-Correzione del pH

Condizioni Batterio filamentoso

Basso ossigeno discioltoSpherotilus natans

Haliscomenobacter hydrossis

Basso carico

Microthrix parvicella

Nocardia

Haliscomenobacter hydrossis

Acque settiche, solfuriThiothrix

Beggiatoa

Carenza di nutrienti

Thiothrix

Spherotilus natans

Haliscomenobacter hydrossis

Basso pH funghi

Le brusche variazioni di molti parametri possono essere eliminate o diminuite

mediante l’adozione di vasche di equalizzazione o di selettori. Il selettore è una vasca

di piccolo volume o una serie di vasche di piccolissimo volume (1/20 della vasca di

aerazione), poste prima della vasca di aerazione, in cui avviene un rapido contatto (20 –

30 minuti) tra il ricircolo e il liquame grezzo con lo scopo di favorire la crescita dei

batteri fiocco-formatori a scapito dei filamentosi.

Pin-point

Si definisce in tal modo il fenomeno di sfaldamento del fiocco, che normalmente

si manifesta a bassi valori del fattore di carico organico, e dà origine ad un effluente

ricco di piccoli solidi sospesi e quindi di BOD5 ma in genere non torbido.

La rottura dei fiocchi, oltre che dal basso Fc, può essere provocata anche da effetti

tossici di metalli o disinfettanti.